Область техники

{0001}

Настоящее изобретение относится к способу изготовления композиционного материала на основе смолы.

{Уровень техники}

{0002}

Композиционные материалы на основе смолы, например армированные волокнами смолы, широко используются для изготовления конструктивных элементов самолетов, автомобилей, кораблей и подобных им средств благодаря своей легкости и высокой прочности.

Композиционные материалы на основе смолы обычно получают посредством укладывания друг на друга нескольких препрегов, изготовленных из армированных волокнами смол, и воздействуя на них нагревом и повышенным давлением в автоклаве или подобных ему устройствах.

{0003}

Например, когда композиционный материал на основе смолы применяется для изготовления лонжеронов несущего винта вертолета, требуется, чтобы указанный композиционный материал имел достаточную прочность, чтобы выдерживать растягивающее напряжение, возникающее под воздействием центробежной силы, и проявлял устойчивость к деформации с тем, чтобы вращающиеся лопасти могли соответствовать расчетной собственной частоте (динамическим характеристикам). Известно, что жесткость элемента, выполненного из композиционного материала на основе смолы, пропорциональна кубу его толщины. Соответственно, для изготовления элементов несущего винта, выполненных из композиционных материалов на основе смолы, необходимо минимизировать отклонения толщины элементов относительно расчетной величины (например, так, чтобы оно составляло ±2% или менее).

Однако отклонения толщины композиционного материала на основе смолы, отверждаемого в автоклаве, могут быть более вышеупомянутых требуемых величин отклонения, что вызвано такими причинами, как отклонения толщины самого препрега, отклонения текучести смолы во время нагрева и связанной с ним потере смолы, отклонения в процессе вертикального монтажа и наличие воздушного пространства, сохраняющегося между слоями. Таким образом, существует необходимость в способе, обеспечивающем строгий контроль толщины композиционного материала на основе смолы.

{0004}

Патентный документ 1 раскрывает способ изготовления композиционного материала посредством последовательной укладки (укладывания друг на друга) нескольких слоев препрега на оформляющей поверхности основного формирующего элемента. В патентном документе 1 композиционный материал изготавливается путем повторения этапов, на которых: укладывают заданное количество препрегов; выполняют компрессию препрегов в автоклаве при температуре, близкой к комнатной температуре; и на обработанный в автоклаве слоистый продукт укладывают совокупность вспомогательных слоев для корректировки флуктуации толщины.

Список литературы

{Патентные документы}

{0005}

{PTL 1}

Перевод на японский язык международной заявки РСТ, публикация №2000-507517 (пункт 1 формулы изобретения, стр. 14, I. 13 - стр. 23, I. 4, и фиг.3)

Сущность изобретения

Задача изобретения

{0006}

В способе изготовления, раскрытом в патентном документе 1, компрессию препрегов осуществляют для каждого заданного количества препрегов при комнатной температуре. Это вызывает вытекание смолы во время конечного нагрева и воздействия давления, в результате чего толщина композиционного материала легко изменяется.

Задачей настоящего изобретения является создание способа изготовления, обеспечивающего контроль толщины композиционного материала на основе смолы с большей точностью.

Решение поставленной задачи

{0007}

Для решения упомянутой выше задачи в настоящем изобретении предложен способ изготовления композиционного материала на основе смолы, включающий в себя: этап укладки препрегов друг на друга, на котором препреги, выполненные из армированной волокнами смолы, укладывают друг на друга на матрице заданной формы до получения стопы препрегов заданной толщины; этап горячего прессования, на котором уложенные друг на друга препреги и матрицу покрывают упаковочным материалом, и указанный упаковочный материал подвергают тепловому воздействию под давлением для формирования первого полуфабрикатного изделия и второго полуфабрикатного изделия; этап измерения толщины, на котором измеряют толщину первого полуфабрикатного изделия и второго полуфабрикатного изделия; этап определения количества дополнительных слоев, на котором количество дополнительных слоев определяют на основе измеренной толщины, требуемой толщины композиционного материала на основе смолы и физических свойств дополнительных слоев; и этап скрепления, на котором формируют слоистый продукт посредством укладывания друг на друга указанного определенного количества дополнительных слоев между первым полуфабрикатным изделием и вторым полуфабрикатным изделием, помещенными на матрицу заданной формы, при этом слоистый продукт и матрицу покрывают упаковочным материалом и упаковочный материал подвергают тепловому воздействию под давлением.

{0008}

Для получения предложенного композиционного материала на основе смолы первое полуфабрикатное изделие и второе полуфабрикатное изделие изготавливают посредством помещения препрегов в матрицу требуемой формы и к препрегам, находящимся в матрице, применяют воздействие тепла под давлением. Следовательно, отклонения толщины относительно расчетной величины могут быть сокращены на этапе формирования полуфабрикатных изделий, которые являются промежуточными продуктами. Кроме того, посредством помещения между первым полусформированным изделием и вторым полуфабрикатным изделием дополнительных слоев формируют слоистый продукт. Указанный слоистый продукт затем подвергают воздействию тепла под давлением для получения продукта в виде композиционного материала на основе смолы. В этом случае количество дополнительных слоев определяют в зависимости от толщины первого полуфабрикатного изделия и второго полуфабрикатного изделия, требуемой толщины композиционного материала на основе смолы и физических свойств дополнительных слоев. Это обеспечивает возможность контроля толщины композиционного материала на основе смолы с достаточной точностью.

Кроме того, композиционный материал на основе смолы согласно настоящему изобретению изготавливается посредством использования матрицы заданной формы, благодаря чему устраняется необходимость в корректировке ширины компонентов путем механической и прочей обработки.

{0009}

В соответствии с изобретением предпочтительно матрица включает в себя нижнюю матрицу и боковую матрицу, причем на поверхность контакта между нижней матрицей и боковой матрицей помещают материал, предотвращающий утечку смолы.

{0010}

В настоящем изобретении для того, чтобы получить композиционный материал на основе смолы требуемой формы используют матрицу, содержащую нижнюю матрицу и боковую матрицу. В связи с этим, когда к препрегам прикладывают воздействие тепла под давлением для формирования полуфабрикатных изделий, смола может вытекать через поверхность контакта между матрицами и влиять на флуктуации толщины. В соответствии с изобретением для предотвращения вытекания смолы на поверхность контакта между нижней матрицей и боковой матрицей помещают материал, предотвращающий утечку смолы. Следовательно, обеспечивается возможность повышения точности контроля толщины.

{0011}

В соответствии с изобретением, по меньшей мере, на одном из этапов: этапе формирования полуфабрикатного изделия и этапе скрепления, упаковочный материал подвергают тепловому воздействию, в то время как внутри упаковочного материала поддерживают пониженное давление.

{0012}

Обычно, когда к препрегам применяют воздействие тепла под давлением, давление внутри упаковочного материала понижается, и упаковочный материал сдавливается снаружи. Воздух, имеющийся внутри упаковочного материала, затем выходит в атмосферу до того, как температура повышается. Однако в настоящем изобретении, поскольку используется матрица, воздух, сохраняющийся между слоями, может не выходить наружу во время воздействия тепла под давлением, или во время выпуска воздуха в атмосферу воздух может течь в обратном направлении. В результате, воздух может оставаться внутри композиционного материала на основе смолы. Воздушные карманы (микропустоты), сохраняющиеся между слоями, приводят к снижению прочности композиционного материала на основе смолы. В частности, на этапе скрепления, на котором осуществляют скрепление отвердевших полусформированных изделий, выпуск воздуха в атмосферу может привести к возникновению воздушных карманов между полусформированным изделием и дополнительными слоями.

В соответствии с настоящим изобретением зону внутри упаковочного материала до осуществления теплового воздействия помещают в атмосферу пониженного давления. Это способствует выпуску воздуха, имеющегося между слоями.

{0013}

В этом случае в сечении уложенных друг на друга препрегов или слоистого продукта предпочтительно помещают средство для выпуска воздуха.

В настоящем изобретении используют матрицу. Соответственно, предпочтительно поместить средство для выпуска воздуха на боковую поверхность слоистого продукта, образованного препрегами или полуфабрикатными изделиями и дополнительными слоями, что обеспечит канал для выпуска воздуха, находящегося между слоями, наружу.

Преимущества изобретения

{0014}

Настоящее изобретение позволяет обеспечить возможность высокоточного контроля толщины композиционного материала на основе смолы, также обеспечена возможность предотвращения возникновения между слоями микропустот, что позволяет предотвратить снижение прочности композиционного материала на основе смолы.

Поскольку в соответствии с настоящим изобретением композиционный материал на основе смолы изготавливают с использованием заданной матрицы, обеспечивается то преимущество, что могут быть опущены такие этапы, как механическая обработка по ширине компонентов.

Краткое описание чертежей

{0015}

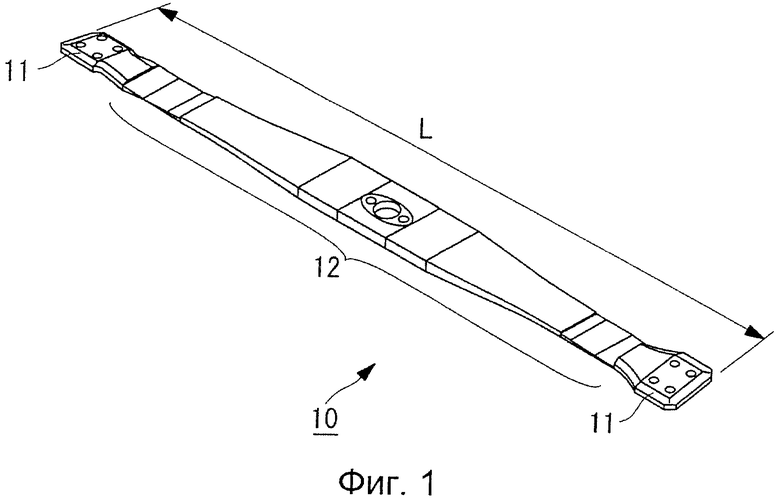

На фиг.1 показан вид лонжерона несущего винта вертолета при наблюдении с большого расстояния;

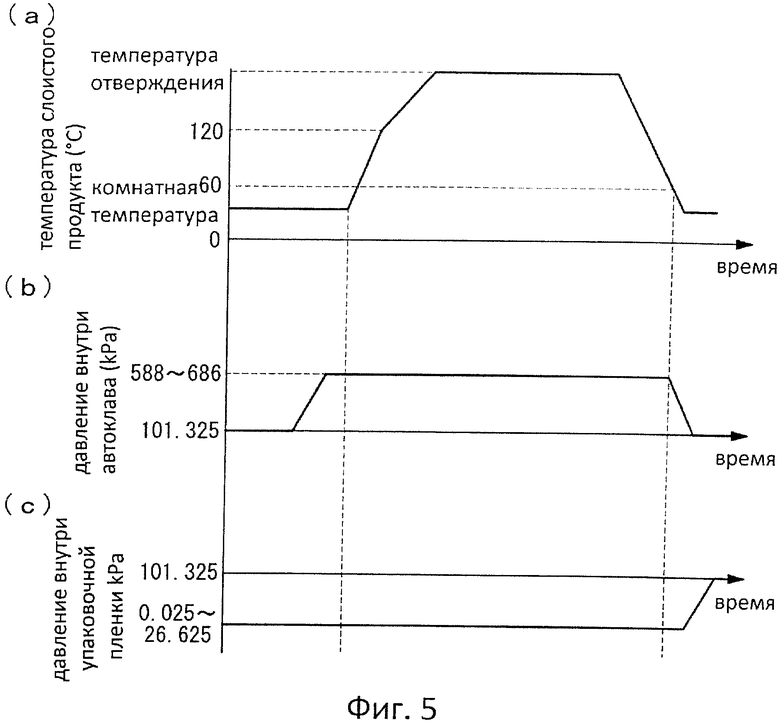

на фиг.2 схематически проиллюстрирован способ изготовления композиционного материала на основе смолы согласно настоящему изобретению;

на фиг.3 схематически проиллюстрирован способ изготовления композиционного материала на основе смолы согласно настоящему изобретению;

на фиг.4 показан график, поясняющий температурные условия и показатели давления на этапе формирования полуфабрикатного изделия;

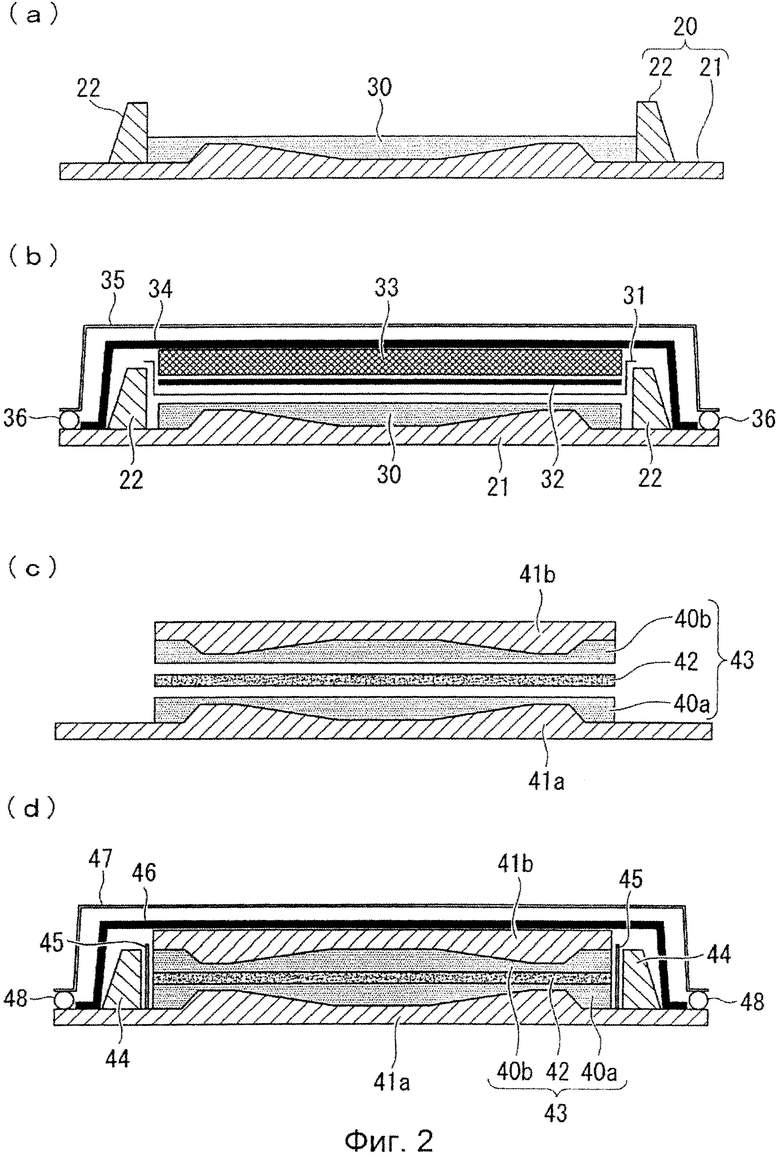

на фиг.5 показан график, поясняющий температурные условия и показатели давления на этапе скрепления.

Описание вариантов реализации изобретения

{0016}

Ниже со ссылками на чертежи описан один вариант реализации способа изготовления композиционного материала на основе смолы согласно настоящему изобретению.

На фиг.1 показан вид лонжерона несущего винта вертолета при наблюдении с большого расстояния, изготовленного с использованием композиционного материала на основе смолы. Лонжерон 10 несущего винта образован из армированных волокнами пропитанных смолой панелей. Примерами материалов армированных волокнами пропитанных панелей являются армированные стекловолокном пластики и армированные углеволокном пластики.

{0017}

Способ изготовления композиционного материала на основе смолы согласно настоящему варианту реализации описан со ссылками на фиг.2 - 5.

Способ изготовления композиционного материала на основе смолы согласно настоящему варианту реализации включает в себя этап укладывания препрегов друг на друга, этап формирования полуфабрикатного изделия, этап измерения толщины, этап определения количества дополнительных слоев и этап скрепления.

{0018}

(1) Этап укладывания препрегов друг на друга (показан на фиг.2(a))

Препрег 30, выполненный из армированной волокнами смолы, уложен на внутреннюю часть матрицы 20. Матрица 20 включает в себя нижнюю матрицу 21 и боковую матрицу 22. Боковую матрицу 22 помещают таким образом, чтобы она окружала внешний контур препрега. Форма матрицы 20 идентична форме поверхности конечного продукта (например, лонжерона 10 несущего винта, показанного на фиг.1). Как проиллюстрировано на фиг.3, на поверхности контакта между нижней матрицей 21 и боковой матрицей 22 предпочтительно поместить силиконовый лист 23 в качестве материала, предотвращающего протекание смолы. Помимо силикона, примерами смол, также предотвращающих протекание материала, являются отверждаемые силиконовые смолы и высокотемпературные смазочные материалы.

Как проиллюстрировано на фиг.3, на поверхность боковой матрицы 22, которая находится в контакте с препрегом 30, может быть помещен покровный слой 24, выступающий в качестве средства для выпуска воздуха. Средствами для выпуска воздуха могут быть не только ткани, например, используемые в качестве покровных слоев, но также покрытые тефлоном (зарегистрированный товарный знак) выпускные ткани и перфорированные пленки.

На поверхности нижней матрицы 21, находящейся в контакте с препрегом 30, может быть помещена пленка из FEP, служащая в качестве выпускного листа 25 (тетрафторэтилена/гексафторид-пропилена сополимерной смолы). При этом выпускной лист 25 может быть прикреплен посредством распыляемых паст или подобных им средств.

{0019}

Препрег 30 вырезан надлежащим образом так, чтобы соответствовать внутренней части формы матрицы 20, и помещен и уложен на внутреннюю часть матрицы 20.

На этом этапе определяют количество препрегов, которые должны быть уложены в каждом случае, так чтобы толщина t полуфабрикатного изделия, которое получается на этапе формирования полуфабрикатного изделия, удовлетворяла величине, определяемой формулой (1), с учетом количества и толщины дополнительных слоев, используемых на последующих этапах.

t=(T-d×n)/2… (1)

где Т - расчетная толщина лонжерона несущего винта, d - толщина одного дополнительного слоя после отверждения, a n - предполагаемое количество дополнительных слоев (n является целым числом, равным 1 или более).

{0020}

В соответствии с требуемой прочностью каждой детали препреги помещают внутрь матрицы, так чтобы их волокна имели заданную ориентацию. Когда несколько препрегов укладывают друг на друга, препреги помещают так, чтобы на установочном участке 11, расположенном на каждом из двух концов лонжерона 10 несущего винта, показанного на фиг.1, волокна каждого препрега были ориентированы в направлении 0°, 45° и 90° относительно продольного направления лонжерона несущего винта (направление L на фиг.1). Порядок наложения друг на друга и количество укладываемых препрегов для каждого направления ориентации определяют надлежащим образом согласно требуемой прочности. На осевом участке 12 лонжерона несущего винта, препреги помещают и укладывают друг на друга таким образом, чтобы волокно имело ориентацию с направлением ориентации 0° относительно продольного направления L.

{0021}

(2) Этап формирования полуфабрикатного изделия (показан на фиг.2(b))

Препреги 30, уложенные друг на друга внутри матрицы 20, обрабатывают горячим прессованием, так чтобы слои препрегов 30 образовывали друг с другом термическое соединение.

На препреги 30 помещают покровный слой 31 и выпускной лист (FEP пленку) 32. Выпускной лист 32 может быть прикреплен с помощью распыляемых паст и подобных им средств. На препреги 30 помещают форму (нажимную пластину) 33 с гладкой поверхностью.

Как проиллюстрировано на фиг.2(b), верхнюю поверхность нижней матрицы 21, боковую матрицу 22 и нажимную пластину 33 покрывают дренирующей тканью 34 и упаковочной пленкой (упаковочным материалом) 35. Упаковочную пленку 35 прикрепляют к нижней матрице 21 с помощью уплотнительной ленты 36.

{0022}

На фиг.4 показан график, иллюстрирующий температурные условия и показатели давления во время обработки горячим прессованием на этапе формирования полуфабрикатного изделия. Фиг.4(a) иллюстрирует температуру препрега, фиг.4(b) иллюстрирует давление внутри автоклава, а фиг.4(c) иллюстрирует давление внутри упаковочной пленки.

Воздух, имеющийся внутри области, покрытой упаковочной пленкой 35, выходит через деаэрационный контур (не показан), предусмотренный между упаковочной пленкой 35 и нижней матрицей 21. В этом случае зона внутри упаковочной пленки находится в атмосфере пониженного давления, имея давление обычно в промежутке от -101,3 кПа до -74,7 кПа (то есть от 0,025 кПа до 26,625 кПа) относительно атмосферного давления (101,325 кПа) (как показано на фиг.4(c)).

{0023}

После понижения давления в матрице 20 в зоне, расположенной внутри упаковочной пленки 35, ее помещают в автоклав. Давление внутри автоклава находится в диапазоне от около 588 кПа до 686 кПа, в то время как зона внутри упаковочной пленки 35 находится в условиях пониженного давления (как показано на фиг.4(b)).

Когда давление внутри автоклава стабилизируется в упомянутом выше диапазоне, температура внутри автоклава (препрегов) повышается от комнатной температуры до температуры, находящейся в диапазоне температур, при которых смола может течь (как показано на фиг.4(a)). Например, в случае, когда используемые препреги выполнены из эпоксидной смолы, отверждаемой при 180°C, температуру повышают до значений, находящихся в диапазоне от 95°C до 100°C. Скорость нагрева составляет 3°C/мин или меньше. Поддержание скорости нагрева в указанном выше диапазоне обеспечивает возможность поддержания одинаковой температуры для всех препрегов. При определении времени, требуемого для этапа формирования полуфабрикатного изделия, скорость нагрева должна быть предпочтительно 1°C/мин или выше.

{0024}

При достижении температуры размягчения смолы такие условия внутри автоклава сохраняют от 4 до 6 часов, после чего температуру внутри автоклава понижают со скоростью понижения температуры 3°C/мин или менее. При определении времени, требуемого для этапа формования полуфабрикатного изделия, скорость понижения температуры должна быть предпочтительно 1°C/мин или выше. Когда температура внутри автоклава достигает 60°C, внутреннюю часть автоклава открывают (то есть понижают давление внутри автоклава до атмосферного давления). Когда температура внутри автоклава стабилизируется или достигнет 50°C или менее, давление внутри упаковочной пленки понижается до атмосферного давления.

На этом этапе получают полуфабрикатное изделие, в котором слои препрегов скреплены с помощью давления и теплового воздействия.

В настоящем варианте реализации для одного продукта из композиционного материала на основе смолы изготавливают два или больше полуфабрикатных изделий.

{0025}

В рассматриваемом варианте реализации между нижней матрицей и боковой матрицей помещают силиконовый лист, так чтобы смола не вытекала наружу матрицы во время обработки горячим прессованием. Обработку горячим прессованием осуществляют при температуре, находящейся в диапазоне температур, при которых смола может течь, так чтобы препреги соединялись с образованием стабильной формы. Следовательно, на этапе полуфабрикатного изделия флуктуации толщины относительно расчетной величины сокращаются.

Кроме того, на боковую поверхность препрегов помещают покровный слой для поддержания вакуума внутри упаковочной пленки и при таких условиях осуществляют обработку горячим прессованием. В результате, во время обработки воздух, скапливающийся между слоями, отводится наружу, что способствует уменьшению количества воздушных карманов между слоями.

{0026}

(3) Этап измерения толщины

Измеряют толщину на определенных участках полуфабрикатного изделия. Толщина может быть измерена после высвобождения полуфабрикатного изделия из матрицы или может быть измерена, когда изделие находится внутри матрицы.

Отклонение толщины каждой части полуфабрикатного изделия, получаемой на упомянутом выше этапе укладывания препрегов друг на друга и этапе формирования полуфабрикатного изделия, составляет порядка ±5% относительно величины, получаемой по формуле (1).

{0027}

(4) Этап определения количества дополнительных слоев

Количество дополнительных слоев (значение n в формуле (1)) определяют учитывая толщину каждой части полуфабрикатного изделия, измеряемую на этапе измерения толщины, расчетную величину толщины продукта из композиционного материала на основе смолы и физические свойства дополнительных слоев. Иными словами, на этом этапе определяют, будут применять один дополнительный слой или большее количество дополнительных слоев.

Физическими свойствами дополнительных слоев являются материалы дополнительных слоев (например, тип смолы), и флуктуации толщины в случае, когда слои отверждаются при различной температуре. На этом этапе предпочтительно заблаговременно создать базу данных физических свойств дополнительных слоев, так чтобы дополнительные слои могли быть выбраны надлежащим образом согласно требованиям, предъявляемым к продуктам.

{0028}

(5) Этап скрепления (показан на фиг.2(c) и 2(d))

Как проиллюстрировано на фиг.2(c), определенное количество дополнительных слоев 42 укладывают друг на друга на плоской поверхности (поверхности, имеющей нажимной лист, положенный на нее на этапе формирования полуфабрикатного изделия) одного полуфабрикатного изделия 40a, помещенного внутрь матрицы 41a, которая аналогична по форме матрице, использованной на этапе укладывания препрегов друг на друга. Другое полуфабрикатное изделие 40b, помещенное внутрь матрицы 41b, аналогичной по форме матрице, использованной на этапе укладывания препрегов друг на друга, помещают так, чтобы его плоская поверхность находилась в контакте с верхней поверхностью дополнительного слоя 42. Таким образом, формируют слоистый продукт 43.

{0029}

Как проиллюстрировано на фиг.2(d), на боковую поверхность слоистого продукта 43 помещают боковую матрицу 44. На поверхности, где слоистый продукт 43 находится в контакте с боковой матрицей 44, предпочтительно помещают покровный слой 45.

Верхнюю поверхность матрицы 41a, матрицу 41b и боковую матрицу 44 покрывают дренирующей тканью 46 и упаковочной пленкой 47. Упаковочную пленку 47 прикрепляют к матрице 41a с помощью уплотнительной ленты 48. На фиг.5 показан график, иллюстрирующий пример температурных условий и показателей давления при воздействии тепла под давлением на этапе скрепления. Фиг.5(a) иллюстрирует температуру слоистого продукта, фиг.5(b) иллюстрирует давление внутри автоклава, а фиг.5(c) иллюстрирует давление внутри упаковочной пленки.

Воздух, находящийся внутри области, покрытой упаковочной пленкой 47, выходит через деаэрационный контур (не изображен), предусмотренный между упаковочной пленкой 47 и матрицей 41a. В этом случае, внутренняя часть упаковочной пленки находится в атмосфере пониженного давления, имея давление обычно в промежутке от -101,3 кПа до -74,7 кПа (то есть от 0,025 кПа до 26,625 кПа) относительно атмосферного давления (101,325 кПа) (как показано на фиг.5(c)).

{0031}

После понижения давления в матрице внутри упаковочной пленки 47, ее помещают в автоклав. Внутренняя часть автоклава находится под давлением, в то время как давление внутри упаковочной пленки 47 понижено (см. фиг.5(b)).

После того, как давление внутри автоклава стабилизируется на уровне примерно от 588 кПа до 686 кПа, температура внутри автоклава (слоистого продукта) повышается от комнатной температуры до температуры затвердевания смолы. Например, в случае, когда используемые препреги выполнены из эпоксидной смолы, отверждаемой при 180°C, температуру повышают до величины, находящейся в диапазоне от 175°C до 180°C. Как показано на фиг.5(a), скорость нагрева устанавливают в два этапа. На этапе с температурой в промежутке от комнатной температура до 120°C, скорость нагрева составляет 3°C/мин или менее, а на этапе в промежутке с температурой от 120°C до температуры затвердевания смолы, скорость нагрева составляет 0,5°C/мин или менее. При таких условиях нагрева может быть достигнута эффективная производительность и однородность продуктов. Скорость нагрева может быть постоянной до достижения температуры затвердевания смолы. Когда скорость нагрева постоянна, достаточно установить скорость на значении 0,5°C/мин или менее. Учитывая время, требуемое для этапа скрепления, скорость нагрева должна быть предпочтительно 0,25°C/мин или выше.

{0032}

По достижении температуры затвердевания такие условия внутри автоклава поддерживают от 2 часов до 2,5 часов, после чего температуру внутри автоклава понижают со скоростью понижения температуры 3°C/мин или менее. Учитывая время, требуемое для этапа скрепления, скорость понижения температуры должна предпочтительно быть 1°C/мин или выше. Когда температура внутри автоклава достигает 60°C, автоклав открывают (и давление внутри него понижается до атмосферного давления). Когда температура внутри автоклава стабилизируется или становится 50°C или менее, давление внутри упаковочной пленки понижается до атмосферного давления.

После того, как матрицу достают из автоклава, композиционный материал на основе смолы высвобождают из матрицы.

{0033}

Например, в случае изготовления элемента, например лонжерона, несущего винта, на котором установочный участок 11 с обоих концов находится в повернутом положении относительно осевого участка 12, отверждаемые полуфабрикатные изделия и дополнительные слои укладывают друг на друга и подвергают обработке в автоклаве. Соответственно, скрепление поверхностей между полуфабрикатными изделиями и дополнительными слоями на участке поворота (например, участке установки лонжерона несущего винта) легко вызывает образование воздушных карманов благодаря различиям формы между скрепляемыми поверхностями. При наличии участка поворота между матрицами и полуфабрикатными изделиями могут возникать зазоры, что может вызывать создание недостаточного давления на участке поворота. В результате между скрепляемыми поверхностями легко образуются воздушные карманы, и тем самым прочность композиционного материала на основе смолы снижается. На этом этапе тепловую обработку под давлением осуществляют при помещении покровного слоя на боковую поверхность слоистого продукта, как описано ранее, так чтобы образовывалась структура, способствующая отводу воздуха между скрепляемыми поверхностями. Соответственно, обеспечивается возможность подавления возникновения микропустот и тем самым повышения качества композиционного материала на основе смолы.

Перечень номеров позиций

{0034}

10 Лонжерон несущего винта

11 Установочный участок

12 Осевой участок

20, 41a, 41b Матрица

21 Нижняя матрица

22, 44 Боковая матрица

23 Силиконовый лист

24, 31, 45 Покровный слой

25, 32 Выпускной лист

30 Препрег

33 Нажимная пластина

34, 46 Дренирующая ткань

35, 47 Упаковочная пленка (упаковочный материал)

36, 48 Уплотнительная лента

40a, 40b Полуфабрикатное изделие

42 Дополнительный слой

43 Слоистый продукт

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ ЗАГОТОВКИ | 2008 |

|

RU2479424C2 |

| ТОНКАЯ ДРАПИРУЮЩАЯСЯ НЕТЕКУЧАЯ ИМЕЮЩАЯ ОДНОРОДНУЮ ТОЛЩИНУ КЛЕЯЩАЯ ПЛЕНКА, ФОРМОВАННОЕ ИЗДЕЛИЕ НА ОСНОВЕ ПЛЕНКИ (ВАРИАНТЫ) И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ | 1992 |

|

RU2127291C1 |

| ЛОПАСТЬ ИЗ ТЕРМОПЛАСТИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА, В ЧАСТНОСТИ ДЛЯ ХВОСТОВОГО ВИНТА ВЕРТОЛЕТА, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2113379C1 |

| УСОВЕРШЕНСТВОВАННЫЙ ПРЕПРЕГ | 2009 |

|

RU2491167C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО КОМПОНЕНТА | 2007 |

|

RU2453436C2 |

| КОНСТРУИРОВАНИЕ ПОВЕРХНОСТИ ТЕРМОПЛАСТИЧЕСКИХ МАТЕРИАЛОВ И ОБОРУДОВАНИЯ | 2013 |

|

RU2622306C2 |

| УЛУЧШЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2531905C2 |

| СПОСОБ ФОРМОВАНИЯ КОМПОЗИТНОЙ КОНСТРУКЦИИ ДВУТАВРОВОГО СЕЧЕНИЯ | 2023 |

|

RU2820650C1 |

| ПРЕПРЕГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2721112C2 |

| ОТВЕРЖДАЕМЫЕ ПРЕПРЕГИ С ОТВЕРСТИЯМИ В ПОВЕРХНОСТИ | 2013 |

|

RU2618068C2 |

Предложен способ изготовления композиционного материала на основе смолы, позволяющий более точно контролировать толщину композиционного материала. Согласно способу формируют стопу препрегов на матрице, имеющей заданную форму до получения стопы препрегов заданной толщины. Покрывают уложенные в стопу препреги и матрицу упаковочным материалом и формируют первое полуфабрикатное изделие и второе полуфабрикатное изделие путем выполнения термообработки под давлением. Измеряют толщину первого полуфабрикатного изделия и второго полуфабрикатного изделия. Определяют количество дополнительных слоев. Формируют слоистый продукт посредством укладывания друг на друга требуемого количества дополнительных слоев между первым полуфабрикатным изделием и вторым полуфабрикатным изделием, помещенными на матрицу заданной формы. Слоистый продукт и матрицу покрывают упаковочным материалом и упаковочный материал подвергают тепловому воздействию под давлением. Изобретение обеспечивает повышение физико-механических свойств получаемых изделий. 3 з.п. ф-лы, 5 ил.

1. Способ изготовления композиционного материала на основе смолы, включающий следующие этапы:

этап укладки друг на друга препрегов, на котором препреги, выполненные из армированной волокнами смолы, укладывают друг на друга на матрице заданной формы до получения стопы препрегов заданной толщины;

этап формирования полуфабрикатного изделия, на котором уложенные друг на друга препреги и матрицу покрывают упаковочным материалом, и указанный упаковочный материал подвергают тепловому воздействию под давлением для формирования первого полуфабрикатного изделия и второго полуфабрикатного изделия;

этап измерения толщины, на котором измеряют толщину первого полуфабрикатного изделия и второго полуфабрикатного изделия;

этап определения количества дополнительных слоев, на котором количество дополнительных слоев определяют на основе измеренной толщины, требуемой толщины композиционного материала на основе смолы и физических свойств дополнительных слоев; и

этап скрепления, на котором формируют слоистый продукт посредством укладывания друг на друга указанного определенного количества дополнительных слоев между первым полуфабрикатным изделием и вторым полуфабрикатным изделием, помещенными на матрицу заданной формы, при этом слоистый продукт и матрицу покрывают упаковочным материалом и упаковочный материал подвергают тепловому воздействию под давлением.

2. Способ изготовления композиционного материала на основе смолы по п.1, в котором матрица содержит нижнюю матрицу и боковую матрицу, и на поверхность контакта между нижней матрицей и боковой матрицей помещают материал, предотвращающий утечку смолы.

3. Способ изготовления композиционного материала на основе смолы по п.п.1 или 2, в котором по меньшей мере, на одном из этапов: этапе формирования полуфабрикатного изделия и этапе скрепления, упаковочный материал подвергают тепловому воздействию, в то время как внутри упаковочного материала поддерживают пониженное давление.

4. Способ изготовления композиционного материала на основе смолы по п.3, в котором в сечении уложенных друг на друга препрегов или слоистого продукта помещают элемент для выпуска воздуха.

| US 5759325 А, 02.06.1998 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2116887C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ | 1996 |

|

RU2116886C1 |

| Способ изготовления слоистой конструкции из композиционного материала и устройство для его осуществления | 1990 |

|

SU1785910A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2185285C2 |

Авторы

Даты

2014-12-20—Публикация

2011-06-03—Подача