Область техники, к которой относится изобретение

Настоящее изобретение относится к способу подготовки компонента для соединения с другим компонентом; к компоненту, подготовленному таким способом, и к соединению, включающему в себя такие компоненты.

Уровень техники

В настоящее время для соединения компонентов из композиционного материала, металла или термопластического материала используют различные способы, каждый из которых имеет свои ограничения.

Традиционным является использование крепежных деталей, но при этом происходит расслаивание вокруг крепежных отверстий, кроме того, при этом возникают сложности, связанные со сверлением отверстий в композиционных материалах, таких как материалы, армированные углеродными волокнами, и арамиды, например кевлар.

Уменьшается прочность многослойных композиционных материалов, как например, межслоевая прочность при сдвиге. Следствием этого является необходимость значительного упрочнения места вокруг крепежных отверстий, в результате чего существенно увеличивается вес, что особенно неприемлемо в авиационно-космической промышленности.

Соединения, выполненные с применением крепежных деталей, имеют тенденцию к ослаблению, особенно в продольном направлении (то есть в направлении осевой нагрузки крепежной детали), и такие соединения по существу непригодны для авиационно-космической промышленности, например для соединения нервюр с обшивкой, поскольку нагрузки, возникающие под воздействием давления воздуха и топлива, имеют значительную осевую составляющую, действующую вдоль крепежной детали.

Адгезионные связи получают все большее распространение для соединения металлических компонентов с компонентами из многослойных композиционных материалов, однако такие соединения имеют неудовлетворительные эксплуатационные характеристики по таким показателям, как отслаивание, напряжение при растяжении и разрушение сколом, и имеют тенденцию к разрушению с малозаметными предупредительными признаками или совсем без них. Их склонность к отслаиванию и слабая стойкость к растяжению также ограничивает применение клеевых соединений при изготовлении конструкций, обычных для авиационно-космической промышленности. Попытка смягчить последствия, связанные с неудовлетворительными характеристиками по отслаиванию или напряжению при растяжении, ведет к значительному увеличению поверхности сцепления и, как следствие, к связанному с этим проигрышу в весе.

Существующие разработки, направленные на использование рельефа поверхности для повышения прочности соединений металлических компонентов с компонентами из композиционных материалов, ограничены.

Патентный документ WO 2004/028731 А1 описывает способ, согласно которому рельеф поверхности создают с помощью «пучка энергии», такого как пучок электронов, посредством которого материал поверхности «выбивают», чтобы сформировать на поверхности металлического компонента выступы, которые призваны увеличить площадь поверхности сцепления и повысить прочность соединения при внедрении в матрицу из совместно отверждаемого слоистого материала.

Эта технология имеет определенные ограничения.

Во-первых, в ходе процесса создания выступов происходит удаление материала на поверхности. Это может стать причиной повреждения поверхности компонента и с большой долей вероятности может привести к возникновению инициаторов трещин, что отрицательно скажется на усталостной выносливости исходной детали.

Во-вторых, процесс не предоставляет возможности для оптимизации профиля и формы выступов, что могло бы значительно улучшить эксплуатационные характеристики соединения, особенно в части напряжения при растяжении и отслаивания.

В-третьих, процесс представляет собой дополнительный этап в изготовлении компонента и по существу является неэффективным с точки зрения временных и финансовых затрат.

В-четвертых, способ позволяет получить очертания поверхности только в виде выступов с малым относительным удлинением.

Раскрытие изобретения

Первый аспект изобретения предусматривает способ соединения компонентов при изготовлении конструкций, включающий подготовку первого компонента путем наращивания на его стороне в области сцепления этого компонента со вторым компонентом упорядоченной совокупности выступов, причем каждый выступ наращивают в виде последовательности слоев материала с использованием аддитивного процесса изготовления; наращивание каждого слоя осуществляют на выбранных участках области сцепления компонента путем направления энергии лазерного луча от лазерной головки на слой нанесенного материала или путем подачи порошкового материала с термическим его закреплением энергией лазерного луча на выбранных участках области сцепления, или путем подачи горячего материала через сопло, а соединение компонентов осуществляют путем внедрения упорядоченной совокупности выступов первого компонента во второй компонент.

Второй аспект изобретения предусматривает соединение компонентов конструкции, состоящей из первого компонента, который включает в себя область сцепления с упорядоченной совокупностью выступов, и второго компонента, соединенного с областью сцепления первого компонента. Выступы предварительно наращены в виде последовательности слоев, причем наращивание каждого слоя осуществлялось путем направления энергии лазерного луча и/или материала на выбранные участки области сцепления.

Для получения выступов в изобретении использована технология наращивания, взамен методики получения выступов путем удаления материала на поверхности согласно патентному документу WO 2004/028731 А1. Это позволяет снизить риск повреждения компонента. Кроме того, при наращивании выступов в виде последовательности слоев можно выбрать форму каждого слоя, чтобы иметь возможность оптимизировать профиль выступов.

Кроме того, способ послойного изготовления позволяет получить выступы с относительно большим относительным удлинением, которое мы определяем здесь как отношение высоты выступа, измеренной перпендикулярно области сцепления, к его средней ширине, измеренной параллельно области сцепления. Обычно относительное удлинение превышает 1, предпочтительно, чтобы оно было больше 2, и наиболее предпочтительно, чтобы оно было больше 3. Для сравнения: выступы, полученные способом по WO 2004/028731 А1, имеют относительное удлинение меньше 1.

Лазерная головка и область сцепления могут оставаться неподвижными в ходе процесса наращивания. Например, лазерная головка может быть снабжена лазерной решеткой и/или соплами, которые охватывают всю область сцепления, и настраиваются по мере необходимости таким образом, чтобы направлять энергию лазерного луча и/или материал на выбранные участки в области сцепления. Однако более предпочтительно, чтобы способ дополнительно включал в себя приведение в движение лазерной головки и области сцепления относительно друг друга. Предпочтительно, чтобы это относительное движение было вызвано перемещением лазерной головки, но нужно принять во внимание, что относительное движение может быть вызвано путем перемещения компонента или путем совместного перемещения обеих частей.

Можно использовать различные технологии наращивания, включая технологии, в которых лазерная головка направляет материал на выбранные участки в области сцепления, а также технологии, в которых слои материала накладывают на область сцепления, а лазерная головка направляет энергию лазерного луча на выбранные участки каждого слоя.

Примерами первых из вышеупомянутых технологий являются моделирование наплавлением (когда подают горячий пластик через сопло) и формообразование с подачей порошка (когда лазерный луч направляет энергию для термического закрепления порошкового материала, который подают в область сцепления). Эти способы имеют следующие преимущества:

- в производственном процессе сведены к минимуму потери материала;

- выступы могут быть сделаны из материала, отличающегося от материала компонента; и

- для того чтобы получить сложную форму, в процессе изготовления компонент можно вращать относительно головки.

Примерами последних из вышеупомянутых технологий являются стереография (когда лазер используют для отверждения выбранных участков слоя жидкого фотополимера) и формообразование с применением порошкового слоя (когда несколько слоев порошка накладывают на область сцепления и выбранные участки каждого слоя термически закрепляют лазером). Использование лазерной головки для подачи энергии лазерного луча на выбранные участки наложенного перед этим слоя материала имеет следующие преимущества:

- становится возможным изготовление компонента вместе с упорядоченной совокупностью выступов; и

- незатвердевшие участки каждого слоя могут служить опорой для последующих слоев, давая возможность получить образцы относительно сложной формы.

Обычно выступы получают путем термического закрепления порошка, например, в процессе с применением порошкового слоя или в процессе с подачей порошка.

Компоненты можно соединить путем внедрения во второй компонент упорядоченной совокупности выступов. Эту задачу можно решить путем перемещения первого компонента, второго компонента или обоих компонентов.

Соединение можно закрепить путем отверждения второго компонента после внедрения в него упорядоченной совокупности выступов или путем использования промежуточного слоя клеящего материала между двумя компонентами. В последнем случае второй компонент также может иметь область сцепления с упорядоченной совокупностью выступов, полученных способом наращивания.

Выступы могут быть симметричными (например, цилиндрическими или коническими и могут располагаться под прямым углом к компоненту), или, по меньшей мере, один из выступов может быть асимметричным (например, выступ (выступы) могут быть наклонены в одну сторону и/или могут иметь некруглое поперечное сечение). Асимметричные выступы можно использовать для улучшения свойств в определенном направлении действия нагрузки.

Первый компонент может быть промежуточным элементом между двумя компонентами. В этом случае соединение дополнительно включает в себя третий компонент, соединенный со второй областью сцепления первого компонента, которая (вторая область сцепления) снабжена упорядоченной совокупностью выступов, полученных способом по первому аспекту изобретения. Области сцепления могут располагаться на противоположных сторонах первого компонента, на отдельных участках одной стороны, или на смежных сторонах.

Второй компонент может быть слоистым компонентом, полученным из нескольких слоев. В этом случае выступы снижают риск расслоения по сравнению с обычными соединениями, выполненными с помощью крепежных деталей. Предпочтительно, чтобы второй компонент был компонентом из композиционного материала, например компонентом из армированного волокнами композиционного материала.

Выступы могут быть выполнены из металлического материала (например, из титана или нержавеющей стали); из термопластического материала, такого как полиэфирэфиркетон (PEEK); или из любого другого материала, который допускает применение способа наращивания по первому аспекту изобретения.

Выступы могут быть выполнены из такого же материала, что и первый компонент и/или второй компонент, или они могут быть выполнены из другого материала.

Соединение можно использовать для соединения двух конструктивных компонентов, например, в авиационно-космической промышленности. Например, соединение можно использовать для стыковки усиливающей накладки, плавающей опоры нервюры или стрингера с панелью, например с обшивкой крыла или фюзеляжа. В качестве альтернативы, соединение можно использовать для соединения смежных слоев слоистой структуры.

Краткое описание чертежей

Далее в тексте будет представлено подробное объяснение изобретения со ссылкой на примерный вариант осуществления, проиллюстрированный на чертежах.

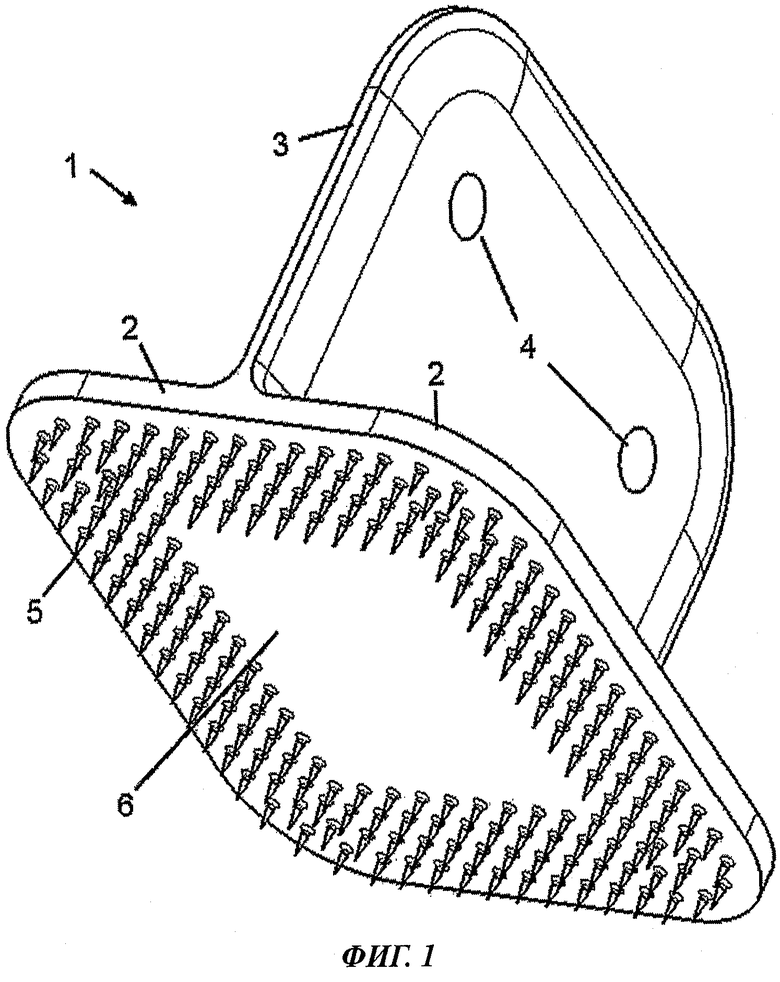

Фиг.1 показывает изображение в перспективе плавающей опоры нервюры;

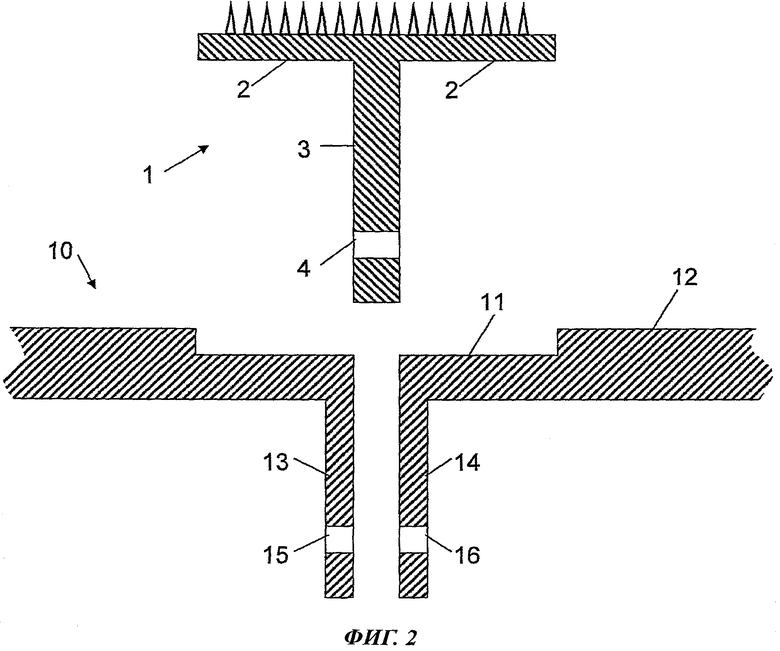

Фиг.2 показывает поперечный разрез плавающей опоры нервюры в процессе соединения с пресс-формой;

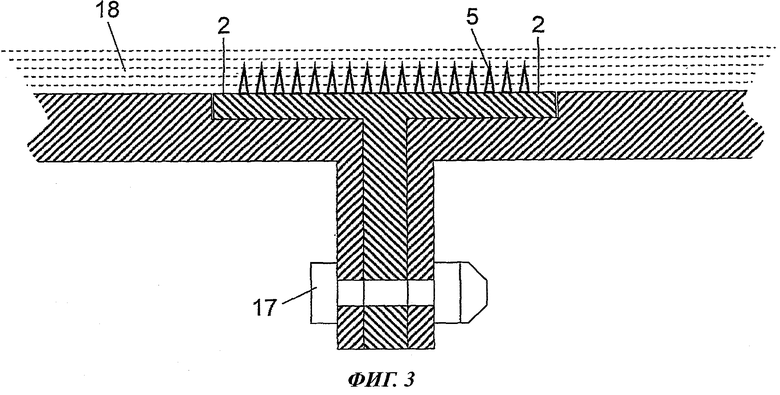

Фиг.3 показывает пакет слоев композиционного материала, уложенных на пресс-форму;

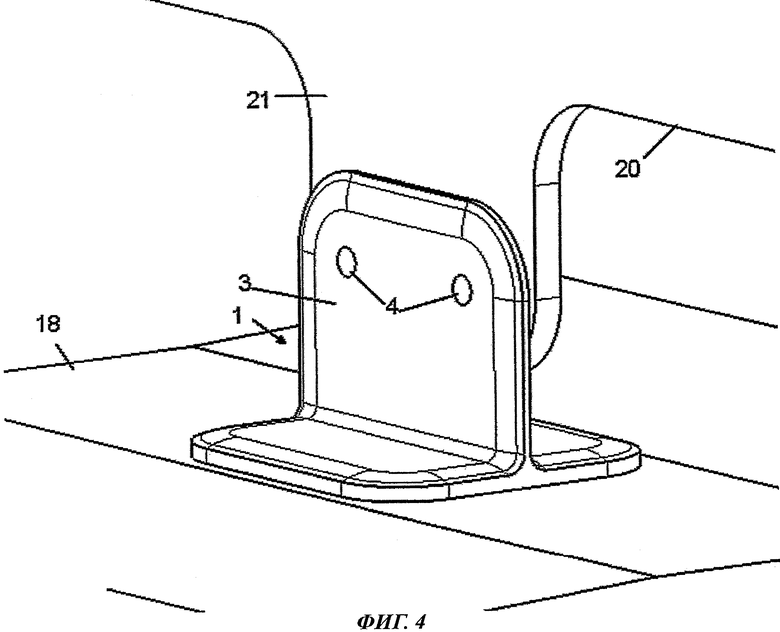

Фиг.4 показывает изображение в перспективе плавающей опоры нервюры, которая соединяет нервюру с обшивкой;

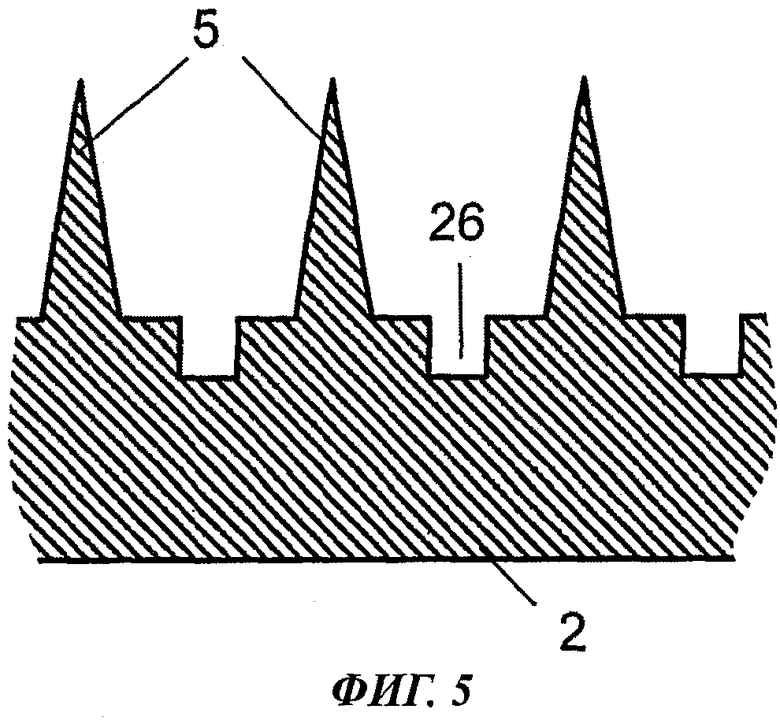

Фиг.5 показывает поперечный разрез каналов для выпуска смолы, выполненных на плавающей опоре нервюры;

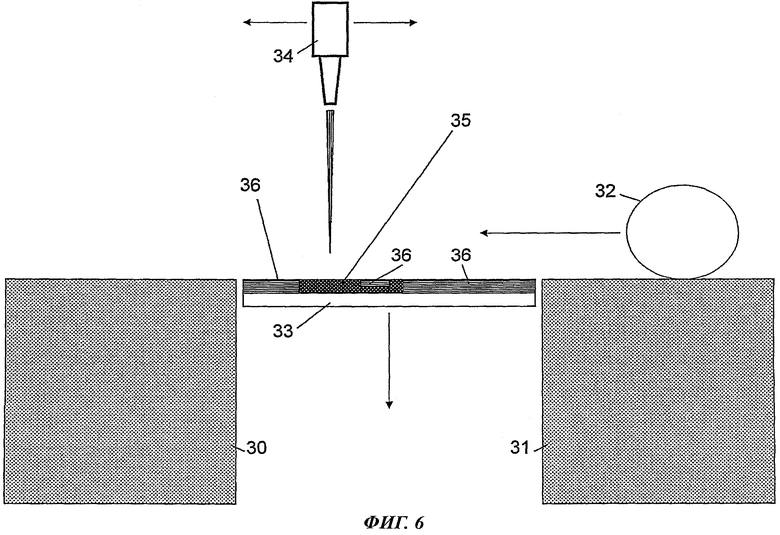

Фиг.6 схематически показывает систему формообразования с применением порошкового слоя;

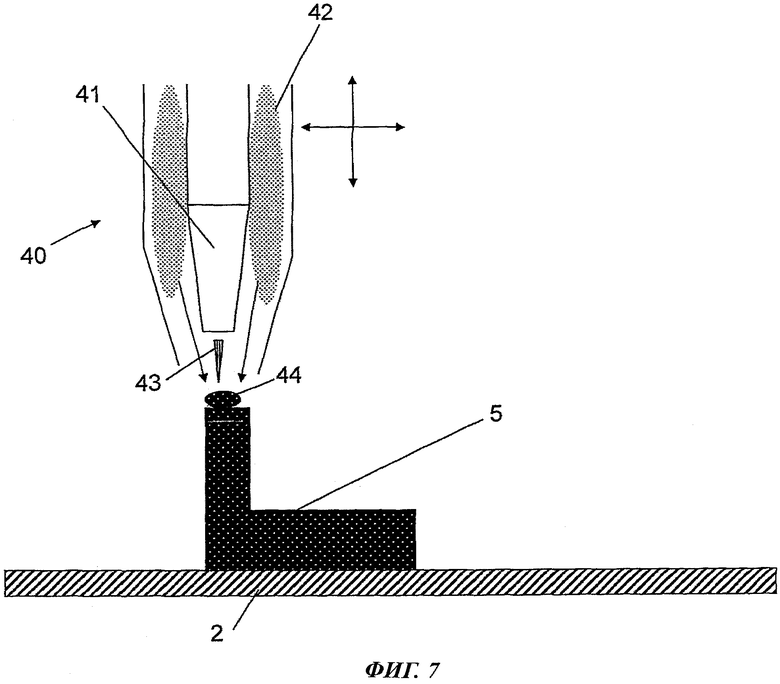

Фиг.7 схематически показывает систему формообразования с подачей порошка;

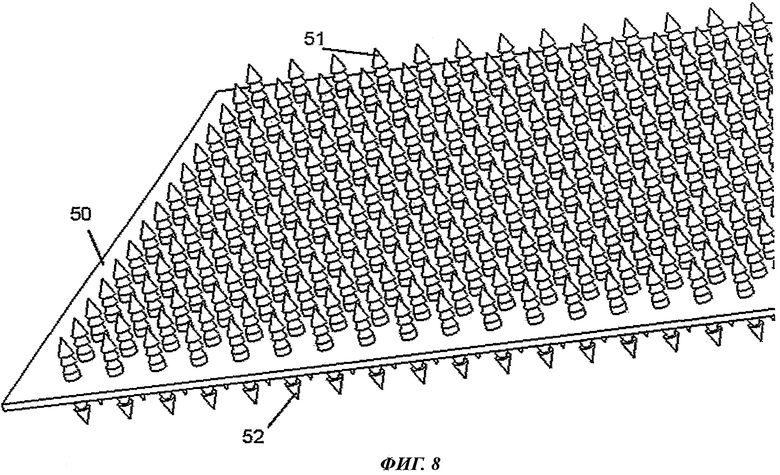

Фиг.8 показывает изображение в перспективе первой промежуточной накладки;

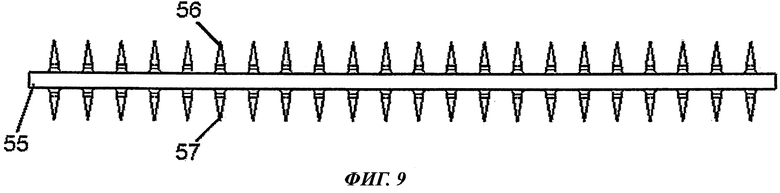

Фиг.9 показывает вид сбоку второй промежуточной накладки;

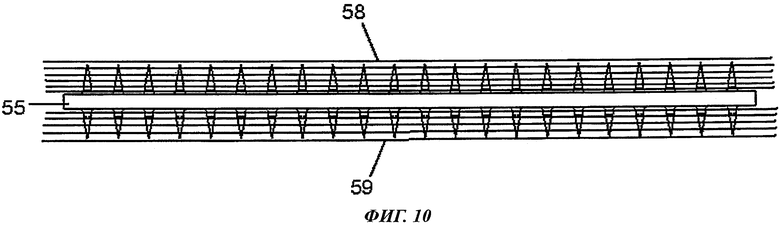

Фиг.10 показывает поперечный разрез второй промежуточной накладки, которая соединяет две детали из композиционного материала;

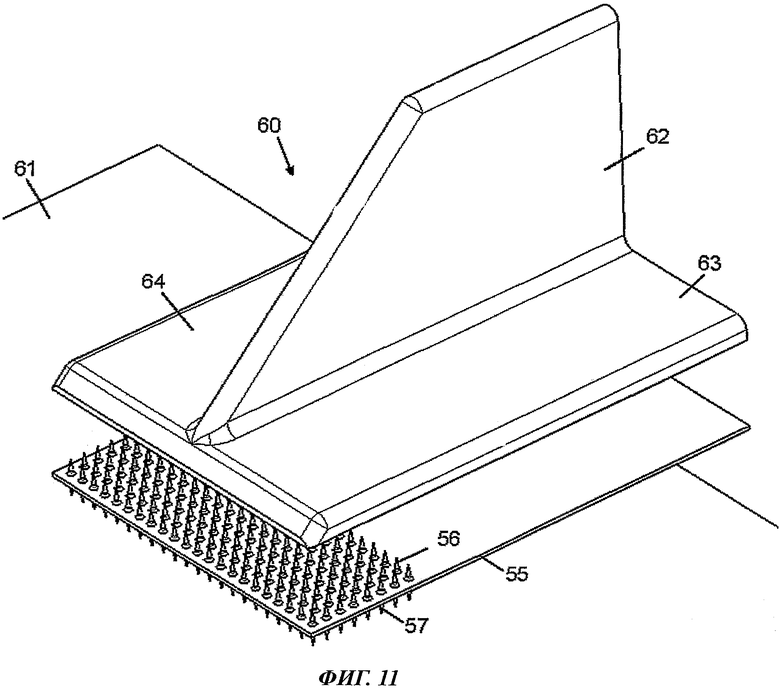

Фиг.11 показывает изображение в перспективе выступающей части стрингера в процессе соединения с обшивкой при помощи промежуточной накладки;

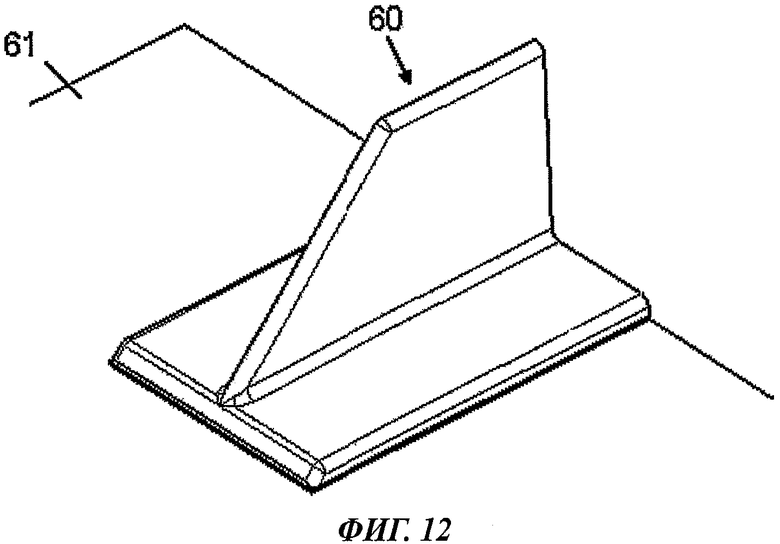

Фиг.12 показывает изображение в перспективе выступающей части стрингера, соединенной с обшивкой;

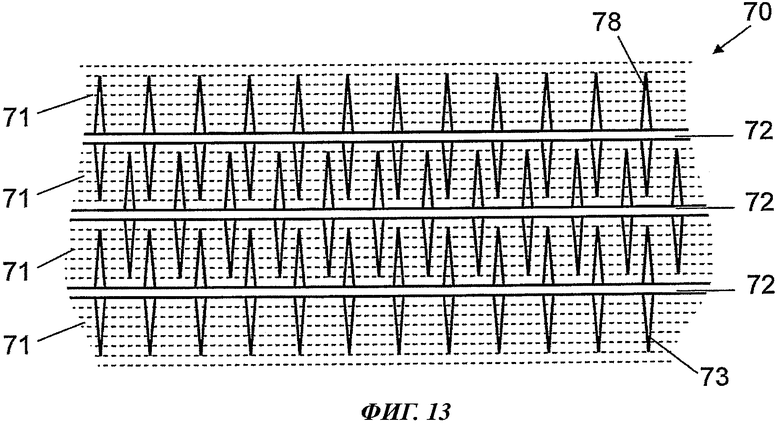

Фиг.13 показывает поперечный разрез слоистой структуры из волокна и металла, где слои металла имеют выступы на поверхности;

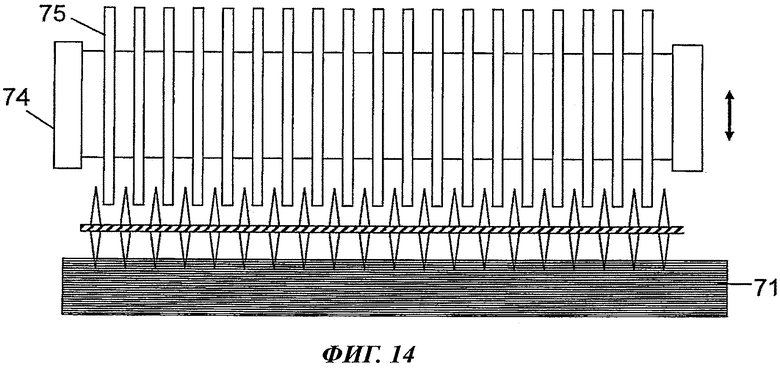

Фиг.14 представляет собой вид сзади, который показывает начальный этап способа изготовления слоистой структуры из волокна и металла;

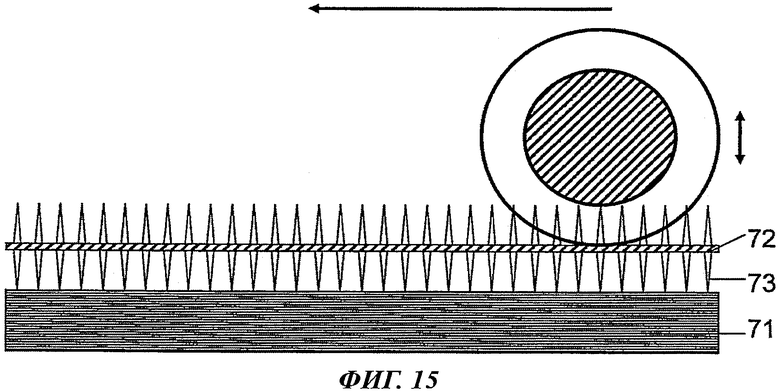

Фиг.15 представляет собой вид сбоку, который показывает способ изготовления слоистой структуры из волокна и металла;

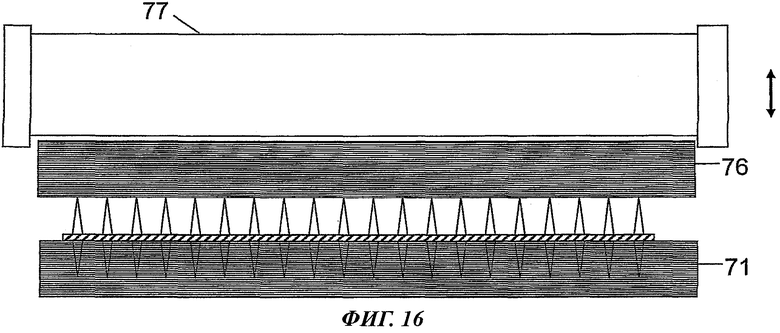

Фиг.16 представляет собой вид сзади, который показывает последующий этап способа изготовления слоистой структуры из волокна и металла;

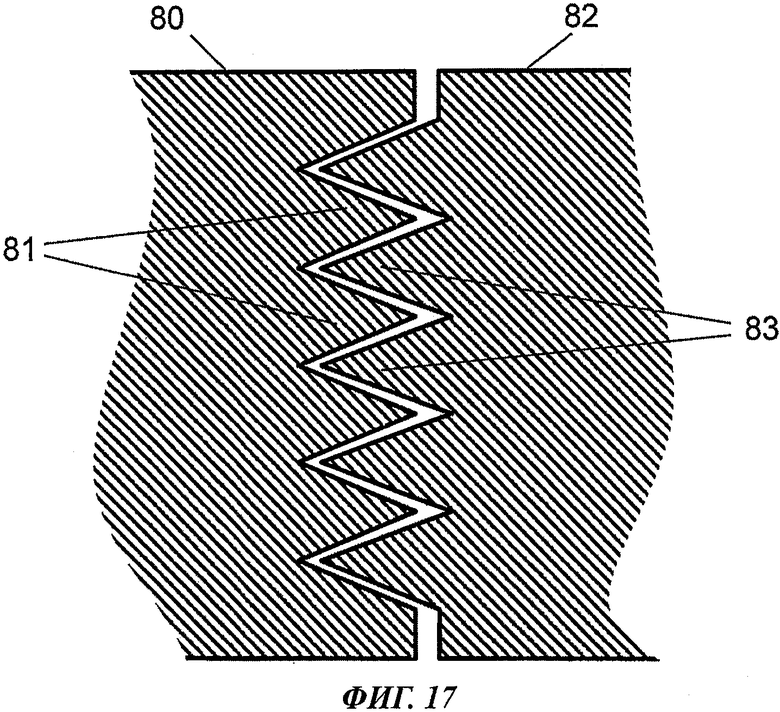

Фиг.17 показывает поперечный разрез соединения металл-металл; и

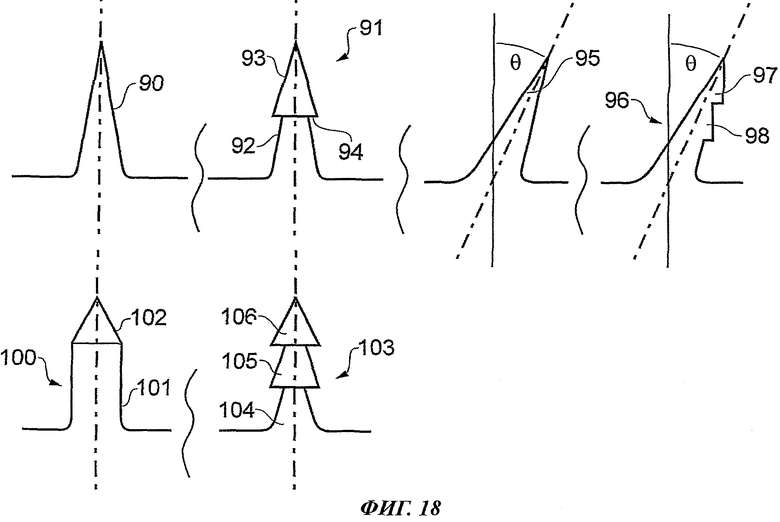

Фиг.18 показывает альтернативные варианты профилей выступов.

Осуществление изобретения

Металлическая плавающая опора 1 нервюры, которая показана на фиг.1, включает в себя стенку 3 и два фланца 2. Стенка 3 снабжена двумя крепежными отверстиями 4. На нижней стороне фланцев 2 имеется упорядоченная совокупность выступов 5. Как видно на фиг.1, выступы 5 равномерно распределены по области сцепления, которая располагается на периферии фланцев 2 и окружает центральную область 6, на которой нет выступов.

Плавающую опору 1 нервюры соединяют с пресс-формой 10, как показано на фиг.2. Пресс-форма 10 имеет формовочную поверхность 12 с углублением 11, в которое входят фланцы 2, как показано на фиг.3. Стенку 3 вводят в канал между двумя пластинами 13, 14 и фиксируют на месте при помощи крепежной детали 17, которая проходит через два отверстия 15, 16 в пластинах 13, 14, как показано на фиг.3. В примере по фиг.3 показана только одна крепежная деталь 17, но в альтернативных вариантах конструкции можно использовать две или более крепежных детали для фиксации плавающей опоры нервюры в пресс-форме. В случае использования двух крепежных деталей они могут проходить через отверстия 4 в стенке 3.

После того как плавающая опора 1 нервюры будет соединена с пресс-формой 10, на пресс-форму укладывают пакет слоев композиционного материала. Пакет 18 слоев композиционного материала включает в себя несколько слоев однонаправленных углеродных волокон, предварительно пропитанных неотвержденной эпоксидной смолой. Каждый такой слой обычно называют «препрег». Первые препреги оказываются пронизанными выступами 5, как показано на фиг.3.

После того как будет сформирован пакет 18 слоев, как показано на фиг.3, его отверждают и уплотняют с применением так называемого процесса «вакуумного обжатия». То есть пакет слоев накрывают вакуумной мембраной (и как вариант - различными дополнительными слоями, такими как дышащий слой или внешний слой); из-под вакуумной мембраны откачивают воздух, чтобы создать давление уплотнения и удалить влагу и летучие вещества; пакет листов нагревают (как вариант - в автоклаве) для отверждения связующего из эпоксидной смолы. Перед отверждением связующее из эпоксидной смолы плавится и входит в непосредственный контакт с выступами 5. Выступы 5 механически сцепляются со связующим материалом, увеличивая в то же время площадь поверхности сцепления.

После этого компоненты извлекают из пресс-формы и собирают с другими компонентами кессона крыла, как показано на фиг.4. В этом примере отвержденный пакет 18 слоев представляет собой обшивку крыла, а плавающая опора 1 нервюры присоединяет нервюру к обшивке 18 крыла. Нервюра включает в себя стенку 20 и неподвижную опору 21 нервюры, которая отходит вниз от стенки 20 нервюры. Крепежные детали (не показаны) проходят через крепежные отверстия 4 в стенке 3 плавающей опоры 1 нервюры, для того чтобы присоединить плавающую опору 1 нервюры к неподвижной опоре 21 нервюры.

Помимо выступов 5, на нижней поверхности фланцев 2 могут быть также предусмотрены каналы 26 для выпуска смолы, которые показаны на фиг.5. В процессе отверждения по каналам 26 протекает эпоксидная смола.

Каждый выступ 5 образован путем наращивания в виде последовательности слоев с использованием аддитивного процесса изготовления или с применением технологии порошкового слоя, которая показана на фиг.6, или с применением технологии подачи порошка, которая показана на фиг.7.

В процессе формообразования с помощью порошкового слоя, который показан на фиг.6, упорядоченная совокупность выступов образуется, когда лазерная головка перемещается над порошковым слоем в поперечном направлении и направляет лазерный луч на выбранные участки порошкового слоя. Точнее сказать, система включает в себя два подающих контейнера 30, 31, в которых находится порошкообразный металлический материал, такой как порошковый титан. Ролик 32 захватывает порошок из одного из подающих контейнеров (в примере по фиг.6 ролик 32 захватывает порошок из правого подающего контейнера) и накатывает сплошной слой порошка на опорный элемент 33. После этого лазерная головка 34 перемещается над порошковым слоем и посылает лазерный луч в определенные точки для расплавления порошка. Затем опорный элемент 33 перемещается на небольшое расстояние (обычно порядка 0,1 мм), чтобы подготовить систему к наращиванию следующего слоя. После паузы, необходимой для затвердевания расплавленного порошка, ролик 32 переходит к накатыванию на опорный элемент 33 следующего слоя порошка, подготавливая его для спекания. Таким образом, в ходе осуществления процесса создается участок 35 спекшегося порошка, который опирается на участки 36 незатвердевшего порошка. После того как деталь будет готова, ее снимают с опорного элемента 33, а незатвердевший порошок перерабатывают и возвращают в подающие контейнеры 30, 31.

Систему с порошковым слоем по фиг.6 можно использовать для изготовления всей плавающей опоры 1 нервюры, включая стенку 3, фланцы 2 и выступы 5. Управление перемещением лазерной головки 34 и настройкой лазерного луча осуществляется с помощью созданной системой автоматизированного проектирования (CAD) модели, которая имеет профиль и компоновку изготавливаемой детали.

Систему формообразования с подачей порошка, показанную на фиг.7, можно использовать для наращивания выступов 5 на предварительно изготовленной плавающей опоре 1 нервюры. То есть стенку 3 и фланцы 2 изготавливают до того, как поместить плавающую опору 1 нервюры в устройство формообразования с подачей порошка.

Выступ 5 на нижней стороне фланцев 2 показан на фиг.7 в процессе наращивания. Система формообразования с подачей порошка включает в себя подвижную головку 40 с лазером 41 и кольцевым каналом 42, который располагается вокруг лазера 41. Незатвердевший порошок проходит по каналу 42 и попадает в точку фокусировки лазерного луча 43. Скопившийся порошок плавится и образует гранулу 44, которая сливается с существующим материалом.

Систему с подачей порошка можно использовать для наращивания выступов по очереди или одновременно. Точнее сказать, выступы можно наращивать одновременно согласно следующей последовательности:

P(1)L(1), P(2)L(1),…, P(n)L(1), P(1)L(2), Р(2)L2),…, Р(n)L(2)… и т.д.

или по очереди согласно следующей последовательности:

P(1)L(1), P(1)L(2),…, P(1)L(m), P(2)L(1), Р(2)L(2),…, Р(2)L(m)… и т.д.,

где P(X)L(Y) отображает наращивание слоя Х выступа Y.

В этом заключается отличие от системы с порошковым слоем, где наращивание выступов можно производить только одновременно.

В отличие от системы с порошковым слоем по фиг.6 система с подачей порошка по фиг.7 направляет порошок только в выбранные точки в области сцепления и термически закрепляет порошок после его подачи. Благодаря этому механизм подачи порошка создает структуры, которые не опираются на порошок, и поэтому опорные элементы (не показаны), возможно, придется выполнить как одно целое с деталью с последующим удалением путем механической обработки, в частности, там, где выступы имеют большие нависающие фрагменты.

Головка 40 может быть единственным подвижным элементом в процессе или же можно поворачивать деталь в процессе формообразования. Другими словами, головка 40 направляет порошок на выбранные участки в области сцепления, когда деталь находится в первом положении относительно головки 40; затем деталь поворачивают так, что она занимает второе положение относительно головки 40; после чего головка направляет материал на выбранные участки в области сцепления, когда деталь находится во втором положении. Это облегчает изготовление деталей сложной формы, так как отпадает необходимость в подвижных опорах. Например, нависающие фрагменты могут быть получены путем поворота детали в интервале между нанесением слоев, с тем чтобы можно было всегда гарантировать, что изготавливаемый фрагмент отклоняется от вертикали не более, чем на 30 градусов. Поскольку изготовленный фрагмент находится при температуре, которая значительно ниже точки плавления материала, для изготавливаемого фрагмента нужно будет лишь сохранять приемлемый угол наклона в течение короткого промежутка времени после прекращения воздействия энергии лазерного луча, чтобы он отвердел в достаточной степени для того, чтобы не требовать опоры. Если выступы изготавливаются одновременно, тогда можно менять положение детали в интервале между последующими слоями, что позволит сформировать нависающие фрагменты, не требующие опоры.

На фиг.8 показана промежуточная накладка 50, на верхней поверхности которой имеется упорядоченная совокупность выступов 51 для соединения промежуточной накладки с верхней деталью, а на нижней стороне - упорядоченная совокупность выступов 52 для соединения промежуточной накладки с нижней деталью. Промежуточную накладку и выступы можно изготовить с помощью процесса формообразования с порошковым слоем по фиг.6, или же выступы можно сформировать на предварительно изготовленной накладке с использованием процесса формообразования с подачей порошка по фиг.7.

Фиг.9 показывает промежуточную накладку 55 с верхней и нижней упорядоченной совокупностью выступов 56, 57. Показанная на фиг.10 промежуточная накладка 55 соединяет верхнюю деталь 58 с нижней деталью 59. Промежуточная накладка 55 особенно эффективна там, где действуют значительные напряжения в направлении толщины, стремящиеся разъединить детали 58, 59. Проникновение выступов в детали 58, 59 обеспечивает значительное повышение прочности соединения под воздействием растягивающих, отслаивающих или скалывающих нагрузок.

Показанное на фиг.10 соединение может быть изготовлено несколькими способами, включая следующие:

- вдавливание промежуточной накладки 55 в одну из деталей (с помощью вибрационного молотка или ролика); затем напрессование второй детали на свободные выступы промежуточной накладки (с помощью вибрационного молотка или ролика); или

- соединение промежуточной накладки с первой деталью с применением способа, аналогичного тому, который показан на фиг.2 и 3; совместное отверждение промежуточной накладки и первой детали; напрессование второй (неотвержденной) детали на свободные выступы промежуточной накладки (с помощью вибрационного молотка или ролика) и затем отверждение второй детали; или

- соединение промежуточной накладки с первой деталью с применением способа, аналогичного тому, который показан на фиг.2 и 3; совместное отверждение промежуточной накладки и первой детали; установка совместно отвержденных промежуточной накладки и первой детали во вторую пресс-форму; укладка второй детали на вторую пресс-форму с применением способа, аналогичного тому, который показан на фиг.2; и отверждение второй детали.

Пример использования промежуточной накладки 55 показан на фиг.11 в виде пространственного изображения. Обращаем внимание на то, что на фиг.11 область сцепления, снабженная выступами 56, 57, располагается только на одном конце промежуточной накладки 55. В данном случае нижняя деталь представляет собой обшивку 61 крыла, а верхняя деталь представляет собой выступающую часть 60 стрингера, которая включает в себя два фланца 63, 64 и ребро 62. На фиг.12 показана выступающая часть 60 стрингера, соединенная с обшивкой 61 при помощи промежуточной накладки (которая не видна на фиг.12).

На фиг.13 показан поперечный разрез слоистой структуры 70 из волокна и металла. Слоистая структура 70 включает в себя несколько слоев полимерного материала 71, армированного углеродными волокнами (CFRP), которые чередуются со слоями 72 титана. Каждый слой 72 титана снабжен упорядоченной совокупностью выступов 73 на нижней стороне и упорядоченной совокупностью выступов 78 на верхней стороне, причем каждую упорядоченную совокупность выступов внедряют в смежный слой CFRP.

Слоистую структуру изготавливают с применением процесса, показанного на фиг.14-16. На первоначальном этапе первый слой 71 CFRP укладывают (например, в виде пакета препрегов) на пресс-форму (не показана). Затем на слой 71 CFRP укладывают первый слой 72 титана так, чтобы его нижние выступы 73 вошли в зацепление с верхней поверхностью слоя 71 CFRP, как показано на фиг.15. Затем на верхнюю поверхность слоя 72 помещают ролик 74, снабженный рядом кольцевых гребней 75, расстояние между которыми равно расстоянию между верхними выступами 78. Верхние выступы 78 попадают в паз между парой смежных гребней 75, как показано на фиг.14. После этого ролик 74 прокатывают по промежуточной накладке, вызывая его вибрацию для того, чтобы встряхивать выступы 73 по мере их проникновения в неотвержденный слой 71 CFRP, как показано на фиг.14. Для того чтобы выступы 73 полностью внедрились в слой 71 CFRP, ролик 74 можно прокатить вперед и назад определенное число раз.

Затем поверх слоя 72 укладывают второй слой 76 CFRP, как показано на фиг.16, и по второму слою 76 CFRP прокатывают второй ролик 77 (без гребней), который подвергают вибрации для того, чтобы вдавить верхние выступы 78 во второй слой 76 CFRP. После этого процесс повторяют, чтобы сформировать несколько пар слоев, как показано на фиг.13. Обращаем внимание на то, что выступы на каждом слое 72 титана смещены по отношению к предыдущему слою.

На фиг.17 показано соединение металл-металл. Первая деталь 80 выполнена с группой выступов 81. Вторая деталь 82 снабжена ответными выступами 83, которые входят в зацепление с выступами 81, как показано на фигуре. Промежуток между деталями заполнен тонким слоем клея (не показан), который скрепляет их вместе на манер соединения «в шип».

Детали 80, 82 с выступами 81, 83 могут быть изготовлены с применением способа формообразования с порошковым слоем по фиг.6, или же выступы 81, 83 могут быть сформированы на предварительно изготовленных деталях с применением способа формообразования с подачей порошка по фиг.7.

На фиг.18 показаны различные варианты профилей выступов, которые могут быть получены с помощью аддитивной технологии и могут применяться в любом из соединений, описанных выше. Выступ 90 состоит из остроконечного зубца конической формы. Выступ 91 состоит из основания 92 в форме усеченного конуса и конусообразного наконечника 93 с нависающей кромкой 94. Выступ 95 состоит из конуса, наклоненного под углом θ к вертикали. Выступ 96 состоит из конуса, наклоненного под углом θ к вертикали, и пары выступов 97, 98 на его нависающей стороне. Выступ 100 состоит из цилиндрического основания 101 и конусообразного наконечника 102. Выступ 103 состоит из основания 104 в форме усеченного конуса, участка 105 в форме усеченного конуса с нависающей кромкой и конусообразного наконечника 106 с нависающей кромкой.

Обращаем внимание на то, что относительное удлинение выступов достаточно велико, что обеспечивает прочное механическое сцепление и большую площадь поверхности. Если мы определим относительное удлинение как H/W, где Н - это высота, измеренная перпендикулярно области сцепления компонента, a W - это средняя ширина, измеренная параллельно области сцепления, тогда относительное удлинение варьируется в диапазоне примерно от 3,5 (для выступа 100) до 5 (для выступов 90 и 95). Относительное удлинение выступов можно увеличить или уменьшить для получения нужных свойств.

Можно выбрать различные геометрические конфигурации, показанные на фиг.18, для того чтобы обеспечить максимальные рабочие характеристики соединения и адаптировать его к конкретным нагрузкам, воздействию которых оно подвергается. Для примера:

- выступы 91, 96 и 103 (все из которых включают в себя элемент с нависающей кромкой) можно использовать в соединениях (или в выбранной части соединения), которые требуют повышенной прочности на отрыв (разрыв);

- асимметричный выступ 95 или 96 можно использовать для улучшения свойств в определенном направлении действия нагрузки; и

- каждый из выступов снабжен заостренным наконечником, который позволяет им легко проникать в композиционный материал.

Несмотря на то что описание настоящего изобретения было сделано посредством одного или более предпочтительных вариантов осуществления изобретения, оно не ограничивается этим описанием, а предполагает изменение или модифицирование самыми различными способами без отхода от содержания изобретения, определенного в прилагаемой формуле.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРОЧНЕННОЙ ПАНЕЛИ | 2008 |

|

RU2465178C2 |

| СПОСОБ СОЕДИНЕНИЯ ПЕРВОГО КОМПОНЕНТА СО ВТОРЫМ КОМПОНЕНТОМ С НАКЛОННОЙ ОРИЕНТАЦИЕЙ СОЕДИНИТЕЛЬНЫХ ВЫСТУПОВ И УЗЕЛ ИЗ ДВУХ УКАЗАННЫХ КОМПОНЕНТОВ | 2010 |

|

RU2545973C2 |

| КОМПОЗИЦИОННАЯ КОНСТРУКЦИЯ | 2007 |

|

RU2455194C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЭЛЕМЕНТА ДЛЯ ЧАСОВ ИЛИ ЮВЕЛИРНОГО ИЗДЕЛИЯ, А ТАКЖЕ ЭЛЕМЕНТ, ИЗГОТОВЛЕННЫЙ С ИСПОЛЬЗОВАНИЕМ ДАННОГО СПОСОБА | 2015 |

|

RU2708124C2 |

| Порошковый сплав для изготовления объемных изделий методом селективного спекания | 2017 |

|

RU2657968C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2542199C1 |

| УЗЕЛ ЛЕТАТЕЛЬНОГО АППАРАТА | 2009 |

|

RU2448875C2 |

| Способ лазерного аддитивного нанесения износостойкого немагнитного покрытия на защитные элементы корпуса роторных управляемых систем | 2022 |

|

RU2799193C1 |

| ИНСТРУМЕНТ ДЛЯ ФОРМОВАНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТА | 2007 |

|

RU2457111C2 |

| СПОСОБ ПОСЛОЙНОГО ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ОБЪЕМНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2468920C2 |

Изобретение может быть использовано для соединения компонентов конструкции, в частности, в авиационно-космической промышленности для стыковки усиливающей накладки, плавающей опоры нервюры или стрингера с панелью, например с обшивкой крыла или фюзеляжа. В качестве альтернативы соединение можно использовать для соединения смежных слоев слоистой структуры. Подготавливают первый компонент (55) конструкции путем наращивания на его стороне в области сцепления этого компонента с другим компонентом упорядоченной совокупности выступов (56, 57). Каждый выступ наращивают в виде последовательности слоев материала с использованием аддитивного процесса изготовления. Наращивание каждого слоя осуществляют на выбранных участках области сцепления компонента путем направления энергии лазерного луча от лазерной головки на слой нанесенного материала или путем подачи порошкового материала с термическим его закреплением энергией лазерного луча, или путем подачи горячего материала через сопло. Соединение компонентов осуществляют путем внедрения упорядоченной совокупности выступов первого компонента во второй компонент. Соединение обладает высокой прочностью и усталостной выносливостью. 4 н.п. и 24 з. ф-лы, 18 ил.

1. Способ соединения компонентов при изготовлении конструкций, включающий подготовку первого компонента путем наращивания на его стороне в области сцепления этого компонента со вторым компонентом упорядоченной совокупности выступов, причем каждый выступ наращивают в виде последовательности слоев материала с использованием аддитивного процесса изготовления; наращивание каждого слоя осуществляют на выбранных участках области сцепления компонента путем направления энергии лазерного луча от лазерной головки на слой нанесенного материала или путем подачи порошкового материала с термическим его закреплением энергией лазерного луча на выбранных участках области сцепления, или путем подачи горячего материала через сопло, а соединение компонентов осуществляют путем внедрения упорядоченной совокупности выступов первого компонента во второй компонент.

2. Способ по п.1, в котором на этапе наращивания приводят в движение лазерную головку и область сцепления относительно друг друга.

3. Способ по п.1, в котором на этапе наращивания направляют посредством лазерной головки материал на выбранные участки области сцепления.

4. Способ по п.1, в котором на этапе наращивания направляют посредством лазерной головки энергию лазерного луча для расплавления материала, который подают в область сцепления.

5. Способ по п.3, в котором на этапе наращивания материал направляют на выбранные участки области сцепления, когда компонент находится в первом положении относительно лазерной головки, затем компонент поворачивают так, чтобы он занял второе положение относительно лазерной головки, и направляют материал на выбранные участки области сцепления, когда компонент находится во втором положении.

6. Способ по п.1, в котором выступы наращивают путем наложения нескольких слоев материала на область сцепления и направляют энергию лазерного луча от лазерной головки на выбранные участки каждого слоя.

7. Способ по п.1, в котором выступы наращивают путем расплавления порошка.

8. Способ по п.1, в котором выступ наращивают из нескольких слоев, причем каждый слой наращивают, направляя энергию лазерного луча и/или материал на выбранные участки формируемой поверхности.

9. Способ по п.1, дополнительно включающий в себя отверждение второго компонента после внедрения в него упорядоченной совокупности выступов.

10. Способ по п.1, дополнительно включающий в себя встряхивание выступов и/или второго компонента для облегчения внедрения.

11. Соединение компонентов конструкции, полученное способом по п.1.

12. Соединение по п.11, в котором по меньшей мере один из выступов включает в себя элемент с нависающей кромкой.

13. Соединение по п.11, в котором по меньшей мере один из выступов имеет асимметричную форму.

14. Соединение по п.11, в котором по меньшей мере один из выступов имеет заостренный наконечник.

15. Соединение по п.11, дополнительно включающее в себя третий компонент, соединенный с первым компонентом в дополнительной области сцепления путем внедрения в третий компонент упорядоченной совокупности выступов, выполненных на другой стороне первого компонента.

16. Соединение по п.15, в котором области сцепления расположены на противоположных сторонах первого компонента.

17. Соединение по п.11, в котором второй компонент представляет собой компонент из слоистого материала.

18. Соединение по п.11, в котором второй компонент представляет собой компонент из композиционного материала.

19. Соединение по п.18, в котором компонент из композиционного материала представляет собой компонент из армированного волокнами композиционного материала.

20. Соединение по п.18, в котором компонент из композиционного материала представляет собой компонент из армированного волокнами слоистого композиционного материала с углеродными волокнами.

21. Соединение по п.11, в котором выступы выполнены металлическими.

22. Соединение по п.11, в котором выступы выполнены из такого же материала, что и первый компонент.

23. Соединение по п.11, в котором выступы выполнены из материала, отличного от материала второго компонента.

24. Соединение по п.11, в котором второй компонент имеет упорядоченную совокупность выступов в области сцепления, соединенную с областью сцепления первого компонента.

25. Соединение по п.11, в котором по меньшей мере один из выступов имеет такую высоту (Н), измеренную перпендикулярно области сцепления компонента, и такую среднюю ширину (W), измеренную параллельно области сцепления, что величина относительного удлинения H/W превышает 1.

26. Соединение по п.25, в котором величина относительного удлинения H/W превышает 2.

27. Слоистый материал, состоящий из нескольких слоев, в котором два смежных слоя представляют собой соединение по п.11.

28. Компонент конструкции, используемый в соединении по п.11.

| 0 |

|

SU243872A1 | |

| СПОСОБ СВАРКИ МЕТАЛЛИЧЕСКИХ ПОЛОС ВНАХЛЕСТКУ | 1997 |

|

RU2123916C1 |

| Конструкция соединения деталей | 1977 |

|

SU695783A1 |

| US 2006163222 A1, 27.07.2006 | |||

| US 2003006217 A1, 09.01.2003. | |||

Авторы

Даты

2013-03-20—Публикация

2008-03-04—Подача