ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ

1. Область техники

В целом, настоящее изобретение относится к изготовлению композитных структур и, более конкретно, касается применения частично отвержденных слоистых композитных деталей.

2. Уровень техники

Слоистые композитные детали могут быть соединены друг с другом путем адгезивного склеивания, совместного склеивания или совместного отверждения. В случае склеивания и совместного склеивания для обеспечения необходимого качества связывания по меньшей мере одна из деталей требует соответствующей подготовки поверхности и правильного выбора адгезива. Необходимость подготовки поверхности и устранения поверхностных загрязнений повышает производственные затраты, а применение клеящих составов добавляет нежелательную массу к сборным узлам деталей. Кроме того, производственные затраты возрастают из-за необходимости применения инструментов для поддержания неотвержденных деталей во время процесса соединения. Указанные проблемы снижают существующие возможности выбора эффективного проведения производственных процессов. Соответственно, было бы желательно обеспечить большее количество альтернатив для сборки, соединения и/или отверждения и последовательности технологических операций.

Соответственно, было бы желательно иметь способ и устройство, учитывающие по меньшей мере некоторые из описанных выше проблем, а также другие возможные проблемы.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В целом, настоящее изобретение относится к изготовлению композитных деталей и, более конкретно, к соединению слоистых композитных деталей из термореактивных материалов, при этом указанные детали являются частично отвержденными. Ускоритель отверждения смолы в форме катализатора наносят на части пакетов слоев указанной детали, которые должны быть предварительно отверждены. Катализатор ускоряет отверждение указанных частей при низких температурах отверждения, при этом другие части указанных деталей остаются в неотвержденном и, следовательно, химически реакционно-способном состоянии. Неотвержденные части деталей можно привести в контакт друг с другом и подвергнуть совместному отверждению, при этом отвержденные части деталей придают указанным деталям стабильность. Катализатор можно стратегически нанести на определенные участки одного или более слоев перед их укладкой, что приводит к получению детали, имеющей специально адаптированное отверждение.

Согласно одному аспекту предложен способ изготовления композитной структуры. Указанный способ включает сборку пакета слоев, в том числе выкладку множества слоев армированной волокном термореактивной смолы, и нанесение ускорителя реакции отверждения смолы на первую часть пакета слоев. Предложенный способ дополнительно включает отверждение первой части пакета слоев с применением режима отверждения, достаточного для отверждения первой части пакета слоев, при одновременном сохранении второй неотвержденной части пакета слоев в неотвержденном состоянии.

Согласно другому аспекту предложен способ изготовления композитной структуры. Указанный способ включает нанесение ускорителя отверждения смолы на выбранные участки слоев армированной волокном термореактивной смолы и сборку пакета слоев, включающего слои термореактивной смолы, на которые был нанесен ускоритель отверждения смолы. Предложенный способ дополнительно включает формирование пакета слоев с обеспечением требуемой формы и изготовление частично отвержденной детали путем отверждения выбранных участков слоев термореактивного материала, содержащих ускоритель отверждения смолы, нанесенный на указанные участки, при этом другие участки пакета слоев остаются в неотвержденном состоянии. Такой способ также включает размещение частично отвержденного пакета слоев вплотную к структуре и соединение частично отвержденной детали с указанной структурой.

Согласно еще другому аспекту предложен пакет слоев слоистой композитной детали, содержащий множество слоев армированной волокном термореактивной смолы, при этом по меньшей мере некоторые из слоев термореактивной смолы содержат ускоритель отверждения смолы, нанесенный на по меньшей мере один участок указанных слоев.

Одно из преимуществ описанных вариантов реализации состоит в возможности устранения необходимости экстенсивной подготовки поверхности и применения клеящих составов для деталей, которые должны быть соединены. Другое преимущество состоит в том, что затраты на инструменты, необходимые для поддержания форм детали, могут быть существенно снижены или исключены. Дополнительное преимущество состоит в отсутствии необходимости применения специализированного оборудования для обеспечения избирательного нагревания/охлаждения разных частей деталей. Частичное отверждение деталей можно осуществить с применением обычного оборудования. Еще одно преимущество состоит в возможности изготовления частично отвержденных слоистых композитных деталей, в которых отвержденные части деталей поддерживают и сохраняют форму неотвержденных частей без необходимости использования нижележащих поддерживающих инструментов или креплений.

Особенности, функции и преимущества могут быть независимо обеспечены в различных вариантах реализации настоящего изобретения или могут быть объединены в еще других вариантах реализации, дополнительные подробности которых можно понять на основе следующего описания и чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Новые особенности, которые, как полагают, являются типичными для иллюстративных вариантов реализации, приведены в прилагаемой формуле изобретения. Однако указанные иллюстративные варианты реализации, а также предпочтительный способ применения, дополнительные цели и преимущества указанных вариантов, лучше всего будут поняты, исходя из следующего подробного описания иллюстративного варианта реализации настоящего изобретения, при прочтении в сочетании с прилагаемыми чертежами, на которых:

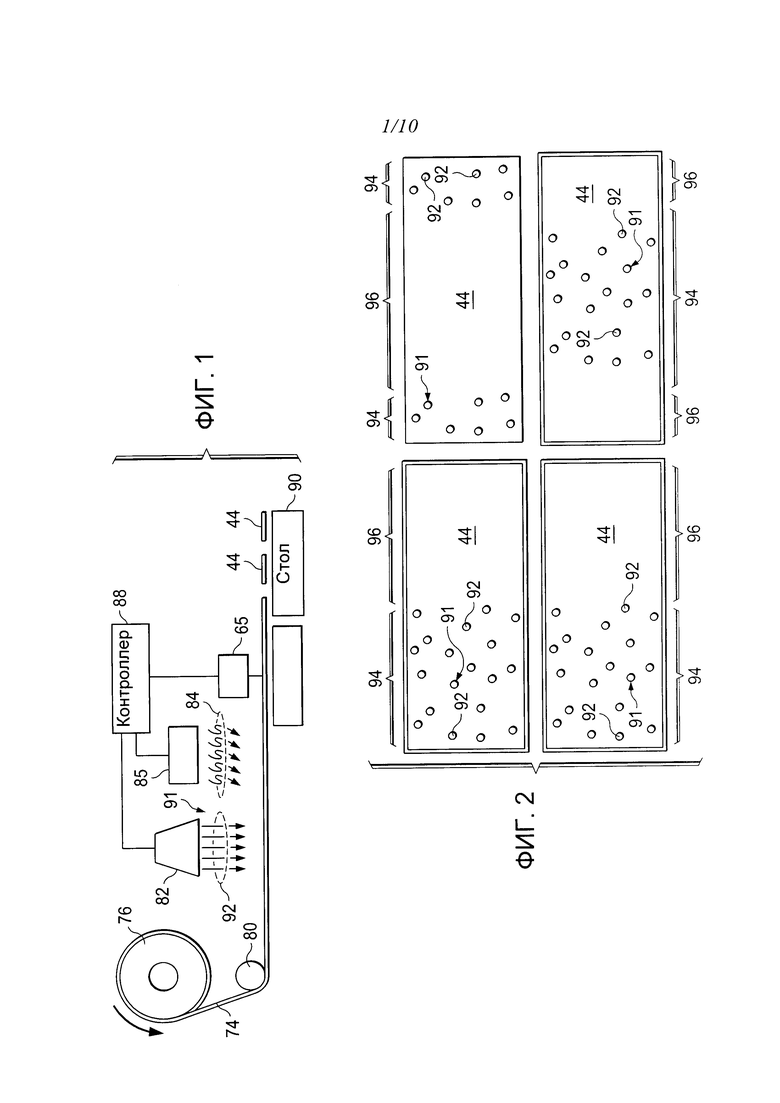

Фигура 1 представляет собой иллюстрацию графического изображения устройства и способа изготовления композитных слоев, содержащих катализатор ускорения, стратегически нанесенный на выбранные участки указанных слоев.

Фигура 2 представляет собой изображение горизонтальной проекции нескольких композитных слоев, на котором показаны участки, на которые был нанесен катализатор с применением устройства и способа, показанных на фигуре 1.

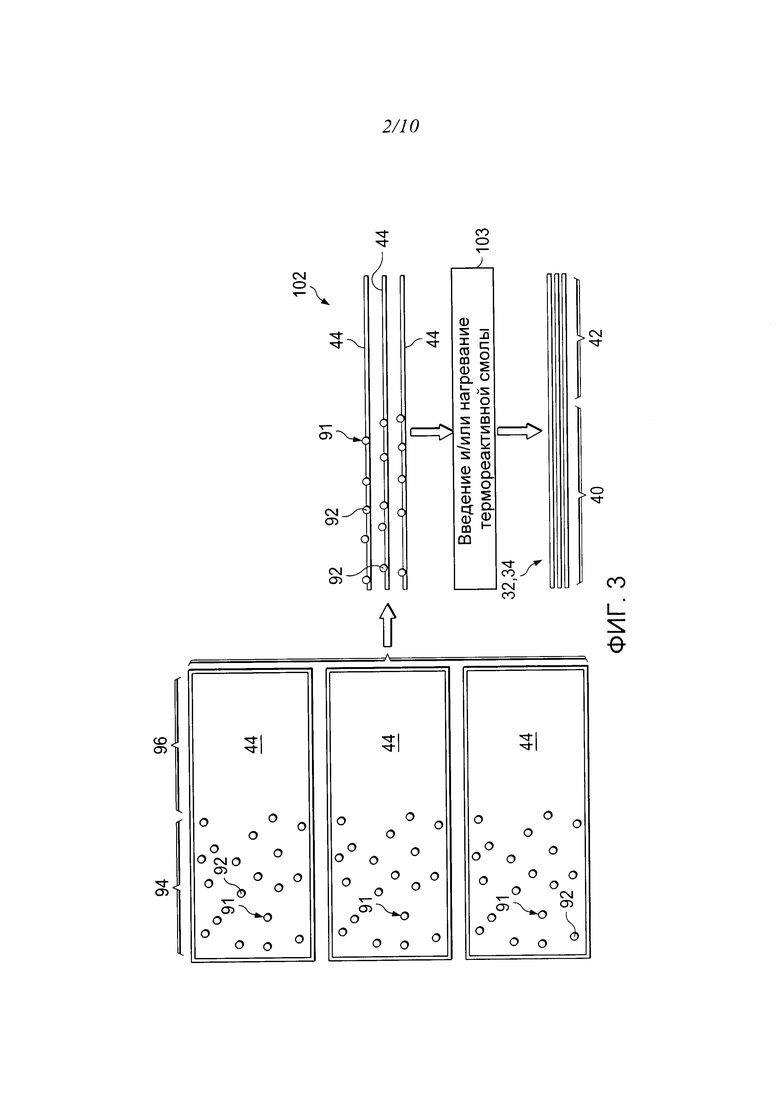

Фигура 3 представляет собой иллюстрацию графического изображения, на которой показано, как обрабатываются слои со стратегически нанесенным катализатором с формированием частично отвержденной слоистой композитной детали.

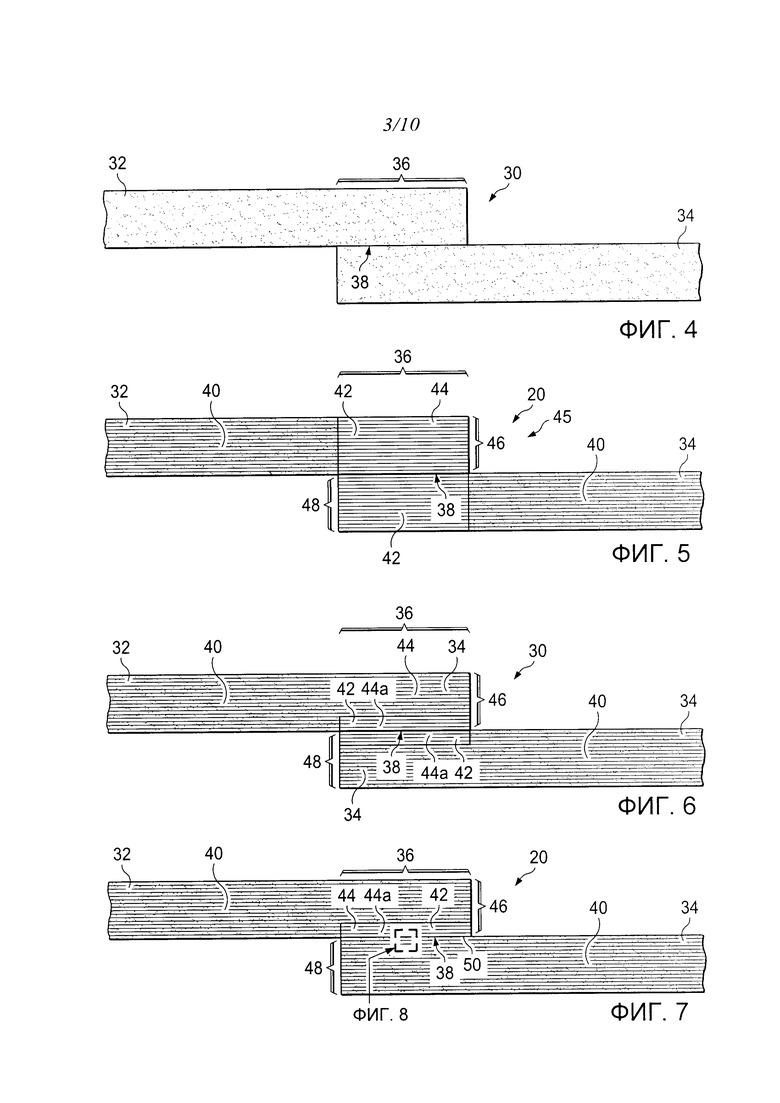

Фигура 4 представляет собой изображение боковой проекции слоистой композитной структуры, образованной двумя деталями, соединенными друг с другом вдоль межфазной области, при этом указанные детали содержат слои, которые предварительно были частично отверждены с помощью ускорителя отверждения.

Фигура 5 представляет собой изображение, аналогичное фигуре 4, перед полным отверждением, при этом каждая из деталей содержит отвержденную часть и неотвержденную часть.

Фигура 6 представляет собой изображение, аналогичное фигуре 5, но на котором только некоторые слои деталей вблизи межфазной области являются неотвержденными.

Фигура 7 представляет собой изображение, аналогичное фигуре 6, но на котором только слои одной из деталей, расположенные вблизи межфазной области, являются неотвержденными, причем указанные детали соединены друг с другом вдоль поверхности адгезионного склеивания.

Фигура 8 представляет собой изображение области, обозначенной на фигуре 7 как «фиг. 8».

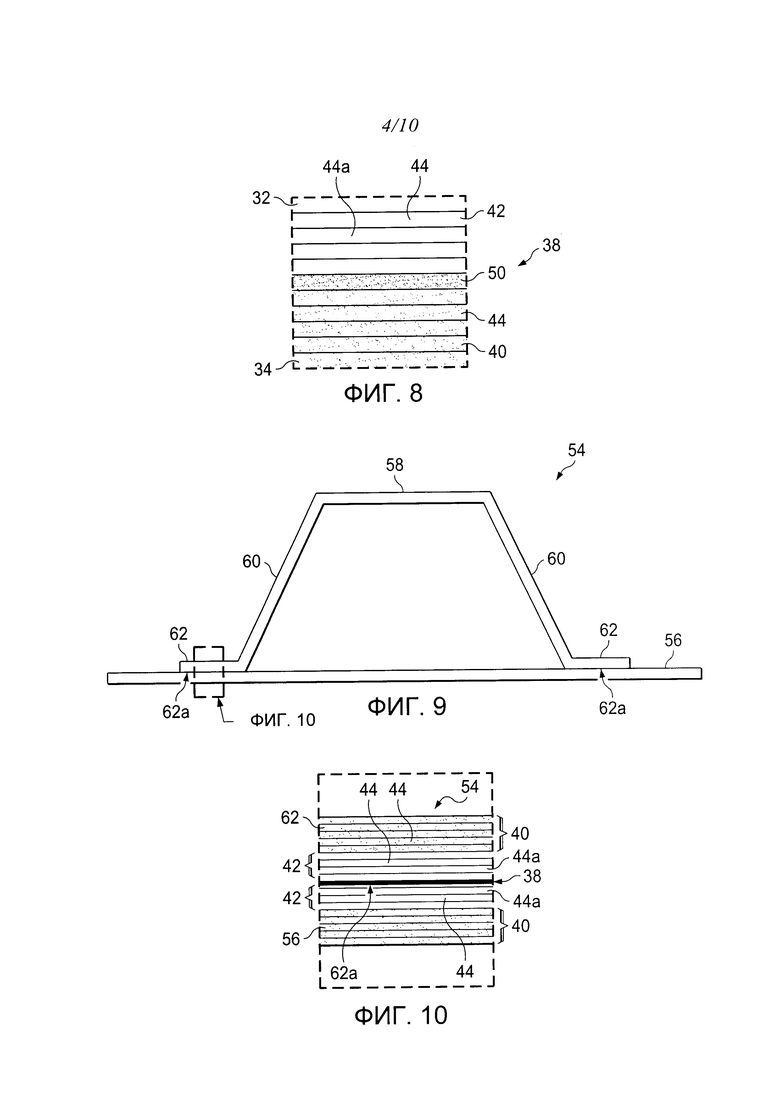

Фигура 9 представляет собой изображение поперечного сечения стрингера верхней панели, соединенного с композитной обшивкой.

Фигура 10 представляет собой изображение области, обозначенной на фигуре 9 как «фиг. 10».

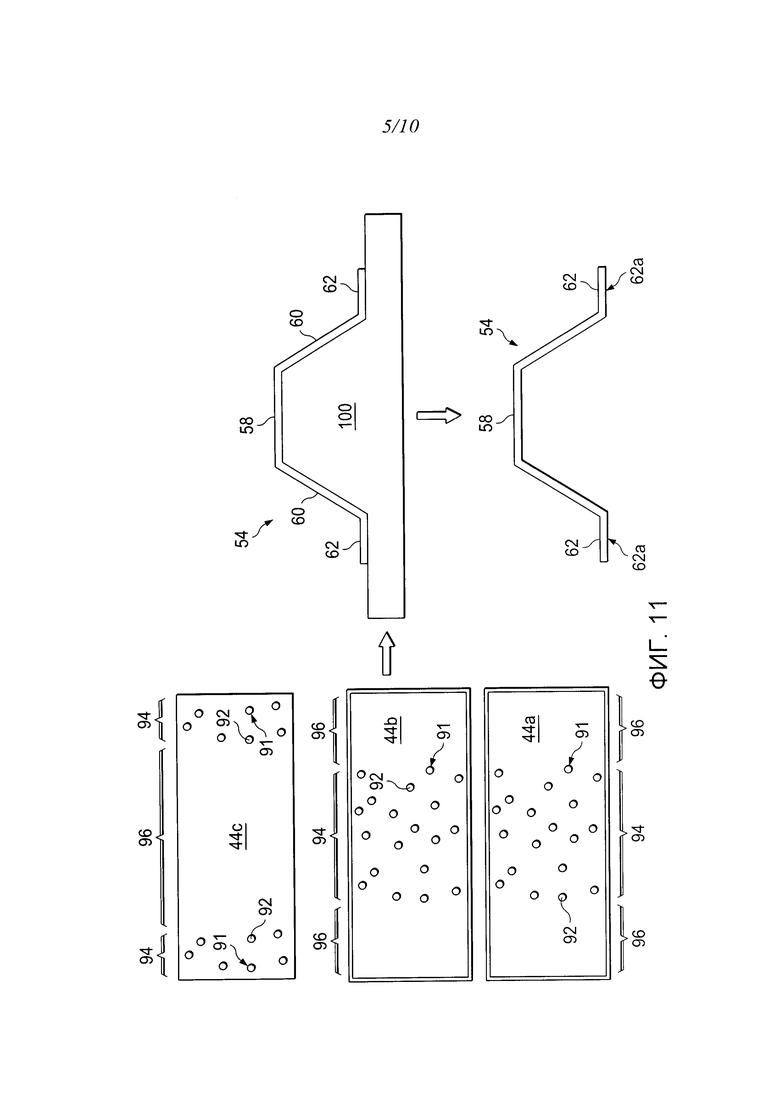

Фигура 11 представляет собой изображение, на котором показано, как слои, содержащие катализатор, стратегически нанесенный на некоторые участки указанных слоев, используют для получения стрингера верхней панели, содержащего неотвержденные части, которые можно подвергнуть совместному отверждению или совместному связыванию с композитной обшивкой, показанной на фигуре 9.

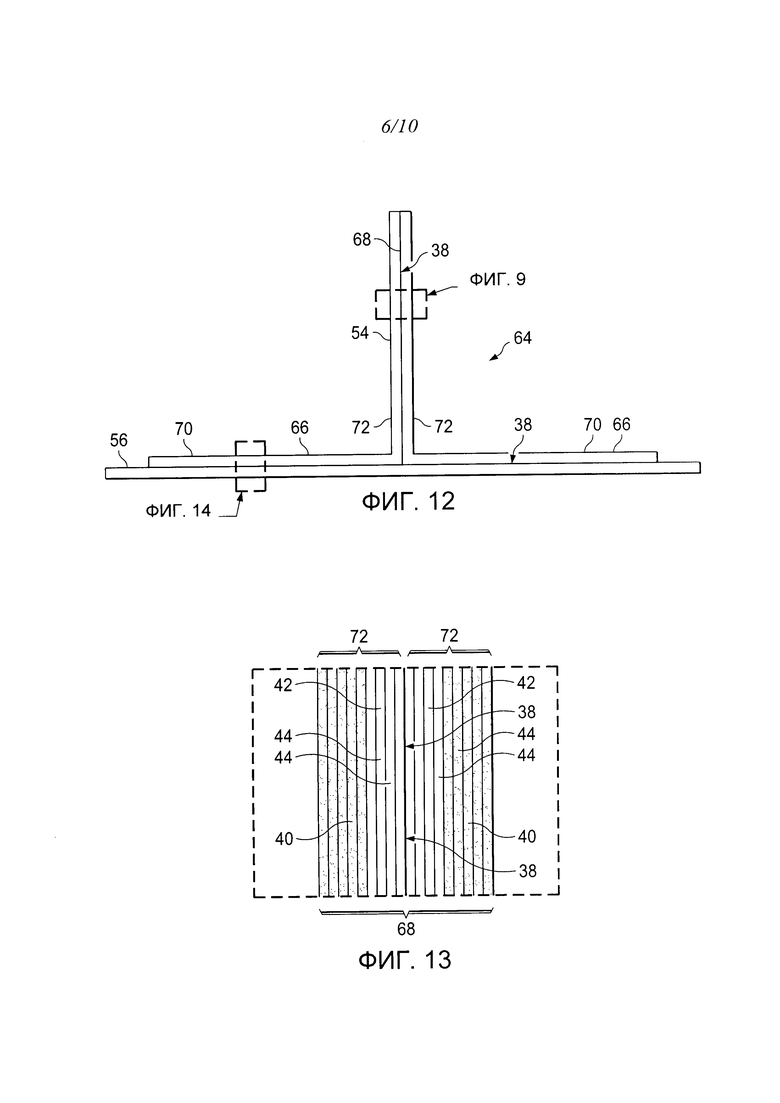

Фигура 12 представляет собой изображение поперечного сечения частично отвержденного лопастного стрингера, готового к соединению с композитной обшивкой.

Фигура 13 представляет собой изображение области, обозначенной на фигуре 12 как «фиг. 13».

Фигура 14 представляет собой изображение области, обозначенной на фигуре 12 как «фиг. 14».

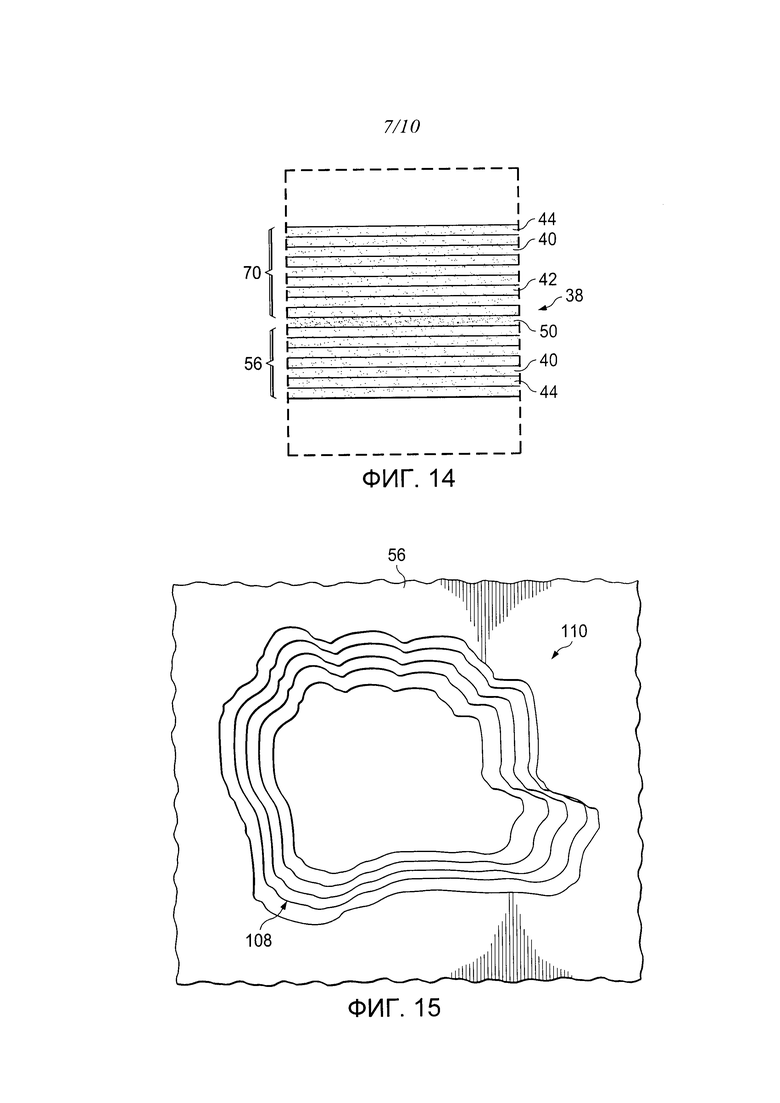

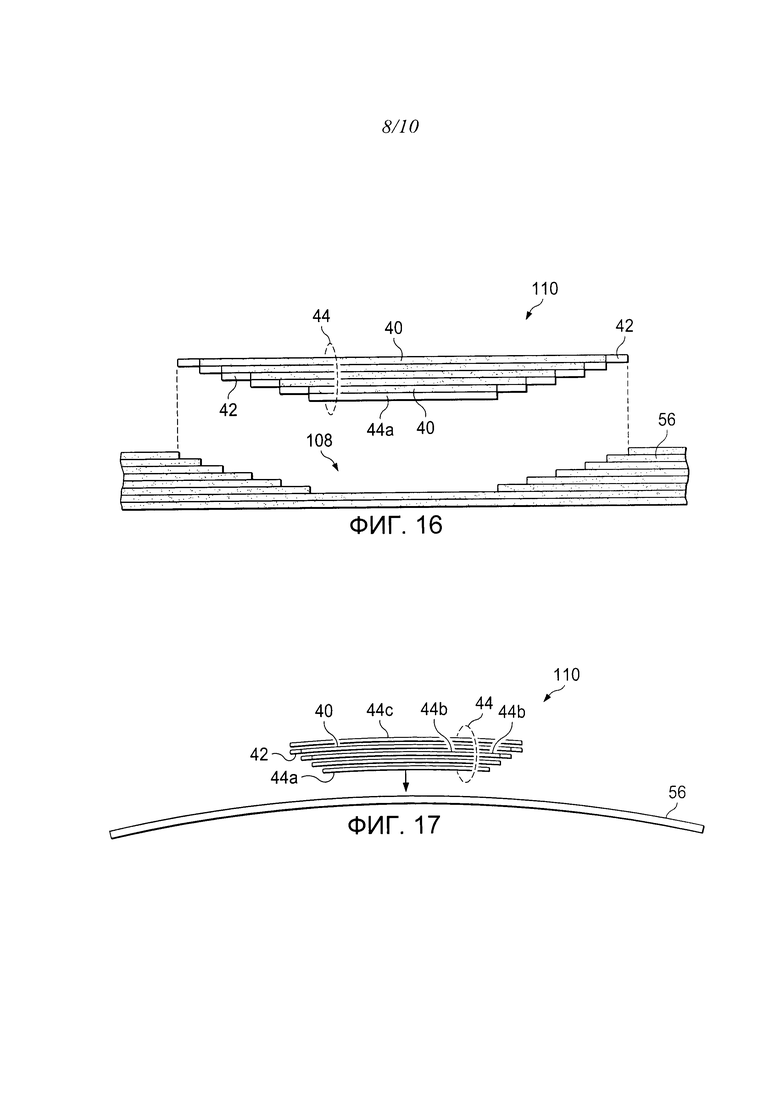

Фигура 15 представляет собой изображение горизонтальной проекции обшивки воздушного судна, содержащей скошенную область, требующую ремонта.

Фигура 16 представляет собой изображение сечения скошенной области, показанной на фигуре 15, на котором также показана частично отвержденная ремонтная заплатка, готовая к нанесению на указанную область.

Фигура 17 представляет собой изображение поперечного сечения обшивки воздушного судна, содержащей частично отвержденную ремонтную заплатку, установленную для нанесения на указанную обшивку, при этом слои указанной заплатки развернуты для лучшего выявления отвержденных и неотвержденных частей указанных слоев.

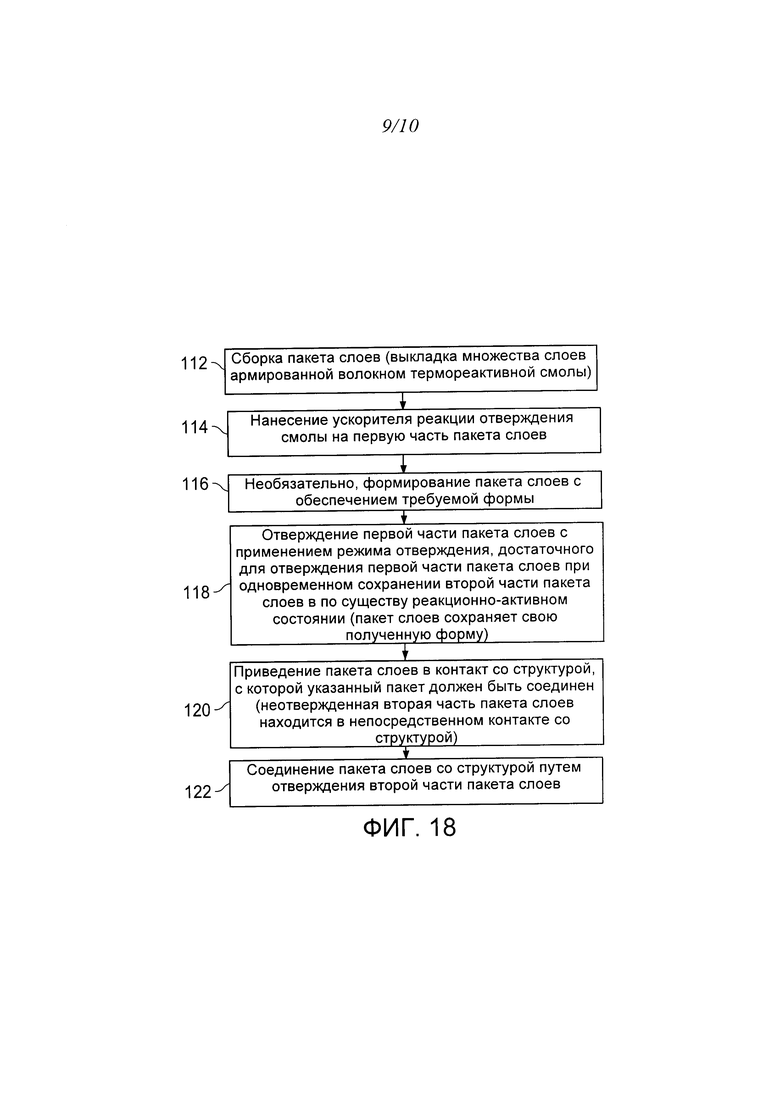

Фигура 18 представляет собой изображение блок-схемы способа соединения композитных деталей.

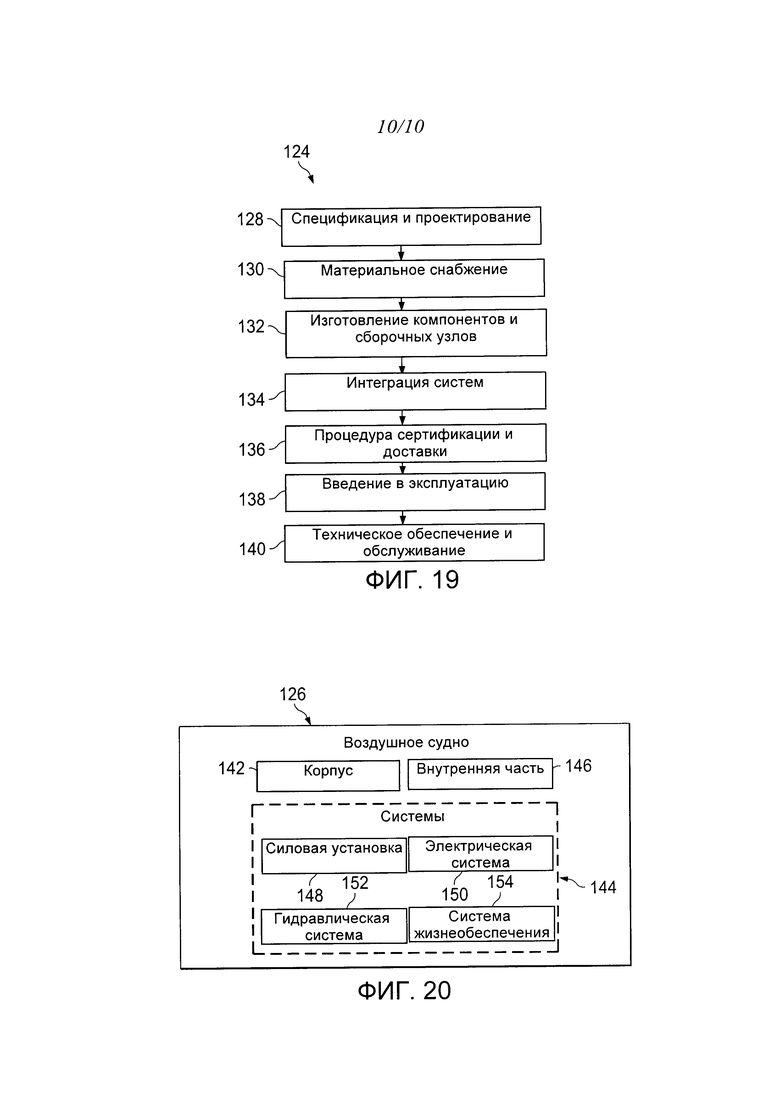

Фигура 19 представляет собой изображение схемы последовательности операций при производстве воздушного судна и методологии обслуживания воздушного судна.

Фигура 20 представляет собой изображение структурной схемы воздушного судна.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Обратимся теперь к фигурам 1 и 2, на которых схематически показаны устройство и способ для стратегического нанесения ускорителя 91 отверждения смолы на выбранные участки слоев 44, что позволяет получить частично отвержденные детали 32, 34, содержащие отвержденные и неотвержденные части 40, 42 (фигура 3), соответственно. Ускоритель 91 отверждения смолы содержит реакционный катализатор 92, который заставляет смолу, на которую он нанесен, отверждаться при температуре, более низкой, чем нормальная температура отверждения, и/или более быстро по сравнению с участками слоев 44, на которые указанный катализатор 92 не был нанесен. Другими словами, стратегическое нанесение катализатора 92 на участки 94 слоев 44 обеспечивает избирательное отверждение деталей 32, 34.

Листовой материал 74, который может содержать либо препрег, либо сухие волокна, вытягивают из барабана 76 для подачи объемного материала и направляют через один или более роликов 80 мимо аппликатора 82 для нанесения катализатора. Аппликатор 82 для нанесения катализатора, который в показанном примере представляет собой автоматизированный аппликатор, управляемый в соответствии с набором программных инструкций, доступ к которым обеспечивается программируемым контроллером 88, наносит подходящий реакционный катализатор 92 на предварительно выбранные участки 94 листового материала 74 путем распыления, печатания или применения других методов. Катализатор 92 стратегически наносят на предварительно выбранные участки слоев 44, предназначенные для предварительного отверждения. Необязательно, после нанесения катализатора 92 на него можно нанести стабилизатор 84 катализатора с помощью аппликатора 85 для нанесения стабилизатора для стабилизации указанного катализатора 92. Стабилизатор 84 катализатора функционирует таким образом, что предотвращает возможную деградацию катализатора 92. Затем листовой материал 74 разрезают на слои требуемой длины с помощью установки 65 для резки слоев перед доставкой на стол 90 или другую опору, где указанные слои могут быть собраны вручную или с помощью манипулятора для захвата и установки деталей (не показано) с формированием пакета слоев.

Хотя был описан почти полностью автоматизированный процесс стратегического нанесения катализатора 92 на выбранные участки слоев 44, можно использовать преимущественно ручной процесс. Например, слои 44 можно вырезать из объемного материала препрега и затем на требуемые участки слоев 44 можно ручным способом нанести катализатор 92 посредством распыления, нанесения щеткой или с применением других ручных методов, после чего указанные слои 44 можно вручную сложить стопкой в соответствии с требуемым режимом нанесения слоев. Альтернативно, слои 44 можно перенести вручную и уложить ручным способом на инструмент для укладки слоев (не показано), который используют для формирования слоев 44 перед предварительным отверждением, при котором участки слоев 44, содержащие катализатор 92, нанесенный на указанные участки, отверждают при температуре, более низкой, чем нормальная температура отверждения. Альтернативно, катализатор 92, либо вручную, либо с применением автоматического управления, можно нанести на отдельные слои 44 после размещения слоя 44 на инструмент для укладки слоев 100 (фигура 11).

На фигуре 2 приведены четыре типичных слоя 44, при этом показан катализатор 92, который был стратегически нанесен только на некоторые участки 94 слоев 44, предназначенные для предварительного отверждения, при этом остальные участки 96, которые предполагают оставить неотвержденными, не содержат катализатор 92.

Обратимся теперь к фигуре 3, на которой показано, как катализатор ускорения 92 можно стратегически нанести на слои 44 либо термореактивного препрега, либо сухого волокна, которое впоследствии пропитывают термореактивной смолой с получением избирательно отвержденной детали 32, 34, содержащей отвержденные и неотвержденные части 40, 42, соответственно. Термореактивная смола может содержать, например и без ограничения, эпоксидные смолы, смолы на основе цианатных эфиров, полиуретановые смолы или фенольные смолы. Катализатор 92 должен подходить для выбранной термореактивной смолы. Например, 4,4-метилен-бис-3-хлор-2,6-диэтиланилин можно использовать в качестве катализатора для смол на основе цианатных эфиров. В этом примере катализатор 92 наносят на левую половину слоев 44, после чего слои 44 укладывают стопкой с получением пакета 102 слоев. На стадии 103 пакет слоев 102 нагревают в соответствии с режимом отверждения, достаточным для по существу отверждения участков 94, которые должны быть предварительно отверждены, но недостаточным для отверждения остальных участков 96, которые должны остаться неотвержденными и, следовательно, химически активными. В случае слоев 44 сухого волокна в указанные слои 44 вводят термореактивную смолу и затем нагревают до температуры, достаточной для отверждения тех участков 94 слоев 44, на которые был нанесен катализатор 92.

Из описанного выше может быть понятно, что избирательное отверждение деталей 32, 34 можно обеспечить с помощью разных режимов отверждения. Например, первый режим отверждения, применяемый для обеспечения частичного отверждения детали 32, 34, можно осуществить при более низкой температуре и/или меньшей длительности по сравнению со вторым режимом отверждения, который используют для полного отверждения детали 32,34, во время совместного отверждения или совместного связывания с другой структурой. В случае эпоксидной смолы, например и без ограничения, первый режим отверждения может включать нагревание пакета слоев деталей 32, 34 до температуры приблизительно 140°C, тогда как второй режим отверждения может включать нагревание деталей 32, 34 до температуры выше 140°C. После приведения детали 32, 34 в контакт с другой деталью 32, 34 две указанные детали 32, 34 можно подвергнуть совместному отверждению или совместному связыванию в соответствии с режимом отверждения, описанным выше, который отличается от режима отверждения, применяемого для частичного отверждения детали 32, 34.

Обратимся сначала к фигуре 4, композитная структура 30 содержит две слоистые композитные детали 32, 34, соединенные друг с другом вдоль перекрывающейся области 36 в межфазной области 38 с образованием нахлесточного соединения. Детали 32, 34, показанные на фигуре 1, соединяют друг с другом вдоль межфазной области 38 либо посредством совместного связывания, либо совместного отверждения. Как будет более подробно обсуждаться ниже, перед полным отверждением, как показано на фигуре 1, по меньшей мере одна из деталей 32, 34 находится в частично отвержденном состоянии и содержит неотвержденную часть 42 (фигура 2) вдоль межфазной области 38, обеспеченную посредством избирательного отверждения детали 32, 34 за счет стратегического нанесения ускорителя 91 отверждения смолы (фигура 2) на слои детали 32, 34 в форме реакционного катализатора 92 (фигура 11).

На фигуре 5 проиллюстрирован один из примеров композитной структуры 30, показанной на фигуре 4, в которой две детали 32, 34 соединены друг с другом в перекрывающейся области 36 с формированием нахлесточного соединения 45 путем совместного отверждения двух указанных деталей 32,34. В этом примере каждая из деталей 32, 34 содержит отвержденную часть 40 и неотвержденную часть 42. В настоящем документе «отвержденная часть» означает, что указанная отвержденная часть была отверждена в такой степени, которая позволяет сохранить форму и устойчивость детали 32, 34. При некоторых применениях отвержденная часть 40 может быть полностью отверждена, тогда как при других применениях отвержденная часть 40 может быть отверждена в большей степени, чем неотвержденная часть 42, но тем не менее отверждена до такой степени, что сохраняет общую форму и устойчивость детали 32, 34. Кроме того, в настоящем документе «неотвержденная часть» означает, что неотвержденная часть остается химически реакционноспособной и способной к совместному отверждению с другой неотвержденной деталью или клеящим составом. Хотя в приведенных примерах детали 32, 34 являются по существу плоскими, в других примерах детали 32,34 могут иметь трехмерные изгибы или сложные контуры, получающиеся в результате по меньшей мере частичного отверждения деталей 32, 34 в инструментах определенной формы (не показано), подходящих для такого применения. Как будет обсуждаться ниже, предварительное отверждение участков деталей 32, 34, содержащих ускоритель 91 отверждения смолы, нанесенный на указанные участки, приводит к получению частично отвержденной детали 32, 34, которая сохраняет форму, придаваемую ей указанным инструментом, несмотря на тот факт, что другие участки детали 32, 34 остаются неотвержденными. Способность частично отвержденной детали поддерживать свою форму позволяет обрабатывать, транспортировать и/или соединять такую деталь с указанной структурой путем совместного связывания или совместного отверждения, без необходимости применения поддерживающих инструментов или креплений.

В примере, показанном на фигуре 5, слои 44 деталей 32, 34 по всей их толщине 46, 48 в пределах перекрывающейся области 36 не подвергаются отверждению до соединения друг с другом и совместного отверждения. Части 40 слоев 44 за пределами перекрывающейся области 36 предварительно отверждают перед процессом соединения в результате нанесения на них ускорителя 91 отверждения (см. фигуру 1), что позволяет предварительно отверждать указанные части 40 при температуре, более низкой, чем нормальная температура отверждения, при одновременном сохранении других частей 42 неотвержденными. Неотвержденные части 42 деталей 32, 34, которые накладываются друг на друга, были приведены в контакт друг с другом вдоль межфазной области 38. При проведении процесса полного отверждения, описанного далее, неотвержденные части 42 двух деталей 32, 34 подвергают совместному отверждению путем соединения их вместе вдоль межфазной области 38.

Обратимся теперь к фигуре 6, согласно такому варианту реализации только несколько слоев 44а в пределах толщины 46, 48, непосредственно прилегающих к межфазной области 38 внутри перекрывающейся области 36, являются неотвержденными.

Отвержденные части 40 можно отверждать при температуре отверждения ниже нормальной благодаря ускорителю 91 отверждения смолы, который был нанесен на указанные части, при этом те слои 44а вдоль межфазной области 38, на которые не был нанесен ускоритель 91 отверждения смолы, остаются неотвержденными. Из описанного выше может быть понятно, что стратегическое нанесение ускорителя 91 отверждения смолы обеспечивает предварительное отверждение любого выбранного участка, например, перекрывающейся области 36 любого слоя 44 в пределах толщины 46, 48 детали 32, 34, при этом остальные слои 44а в пределах того же участка остаются неотвержденными. Таким образом, очевидно, что две детали 32, 34 могут быть соединены друг с другом путем совместного отверждения только нескольких из неотвержденных слоев 44а, расположенных вдоль межфазной области 38, при этом отвержденные части 40, которые были предварительно отверждены с применением ускорителя 91 отверждения смолы, сохраняют формы деталей 32, 34 по всей их длине. Отвержденные части 40, расположенные на одной линии с неотвержденными частями 40 и установленные над указанными неотвержденными частями 40, обеспечивают, таким образом, устойчивость и поддержку для неотвержденных частей 40 без необходимости применения поддерживающих инструментов.

На фигурах 7 и 8 показан другой вариант реализации, в котором две детали 32, 34 соединяют друг с другом вдоль поверхности 50 адгезионного склеивания путем совместного склеивания. В этом примере неотвержденную часть 42 детали 32, содержащую несколько неотвержденных слоев 44а вдоль межфазной области 38, связывают с деталью 34, все слои 44 которой были предварительно отверждены. Участки слоев 44, уложенных стопкой над неотвержденными слоями 44а, содержали ускоритель 91 отверждения смолы, нанесенный на указанные участки, что позволяет им предварительно отверждаться при температуре, более низкой, чем нормальная температура отверждения термореактивной смолы. После нанесения клеящего состава на одну или обе детали 32, 34, указанные две детали 32, 34 можно собрать вместе и подвергнуть режиму полного отверждения, отверждая, тем самым, неотвержденные слои детали 32 совместно с адгезивом, расположенным вдоль поверхности 50 адгезионного склеивания.

Обратимся теперь к фигурам 9 и 10, на которых показан слоистый композитный стрингер 54 верхней панели, соединенный со слоистой композитной обшивкой 56. Стрингер 54 верхней панели содержит верхнюю часть 58, стенки 60 и выходящие наружу фланцы 62. Стрингер 54 верхней панели содержит отвержденную часть 40 и неотвержденную часть 42, содержащую неотвержденные слои 44а, расположенные на нижних частях 62а фланцев 62. Как лучше видно на фигуре 7, те слои 44, которые расположены вблизи верхней части фланцев 62, были подвергнуты предварительному отверждению при температуре отверждения более низкой, чем нормальная, в соответствии с первым режимом отверждения в результате содержания на указанных слоях нанесенного на них ускорителя 91 отверждения смолы, при этом слои 44, расположенные вблизи межфазной области 38 в нижней части 62а, не содержащие нанесенный ускоритель 91 отверждения смолы, остаются неотвержденными и в дальнейшем отверждаются при более высокой нормальной температуре отверждения смолы в соответствии со вторым режимом отверждения. Композитная обшивка 56 также представляет собой частично отвержденную структуру, содержащую отвержденные части 40 и неотвержденные части 42. Неотвержденные части 42 обшивки 56 расположены вдоль межфазной области 38, обращенной к неотвержденным частям 42 фланцев 62. В этом примере нижние части 62а фланцев 62 подвергаются совместному отверждению с неотвержденной частью 42 обшивки 56. В других примерах обшивка 56 может полностью отверждаться, в этом случае неотвержденные слои 44а на нижних частях 62а фланцев 62 могут подвергаться совместному связыванию с обшивкой 56.

Обратимся теперь к фигуре 11, на которой проиллюстрировано, как можно получить частично отвержденный стрингер 54 верхней панели, показанный на фигуре 9, используя процесс, показанный на фигуре 1, для стратегического нанесения катализатора 92 на участки 94 слоев 44, которые должны быть предварительно отверждены, при этом другие участки 96 остаются в неотвержденном состоянии. Вид сверху с левой стороны фигуры 11 демонстрирует три слоя 44а, 44b, 44с, на которые был стратегически нанесен катализатор 92. Для простоты описания показаны только три слоя, однако при практических применениях типичный стрингер 54 верхней панели может содержать большее количество слоев 44. В этом примере слой 44а представляет собой нижний слой, 44 с представляет собой верхний слой и слой 44b представляет собой промежуточный слой, расположенный между слоями 44а и 44с. Катализатор 92 наносят только на центральный участок 94 слоев 44а и 44b, которые соответствуют верхней части 58 и стенкам 60 стрингера 54. Кроме того, катализатор 92 наносят только на участки 94 на левом и правом краях слоя 44 с, которые соответствуют фланцам 62.

Слои 44а, 44b и 44с укладывают на подходящий инструмент 100, имеющий форму поперечного сечения, соответствующую законченному стрингеру 54. В одном из примеров слои 44а, 44b, 44с укладывают горизонтально в виде стопки, и указанную стопку переносят в инструмент 100, где ее формуют, нагревают и подвергают затвердеванию, используя автоклав или обработку без применения автоклава. В другом примере слои 44а, 44b, 44с укладывают по отдельности и подвергают формованию в инструменте 100. Затем пакет слоев на инструменте 100 нагревают и подвергают затвердеванию в автоклаве, устройстве с регулируемым давлением (pressclave) или печи в соответствии с первым режимом отверждения, достаточным для отверждения указанных участков 94, которые должны быть предварительно отверждены, т.е. тех частей слоев 44а, 44b, 44с, которые должны быть предварительно отверждены. После такого первоначального процесса отверждения сформированная и затвердевшая форма частично отвержденного стрингера 54 верхней панели сохраняется в результате прочности предварительно отвержденных участков 94, при этом неотвержденные участки 96 нижних и промежуточных слоев 44а, 44b остаются неотвержденными и, следовательно, химически реакционноспособными.

После процесса формирования и предварительного отверждения, описанного выше, стрингер 54 удаляют из инструмента 100 и переносят на обшивку 56 (фигура 9), где нижние части 62а фланцев 62 приводят в контакт и помещают вплотную к обшивке 56. Нижние части 62а фланцев 62 можно подвергнуть совместному отверждению или совместному связыванию с композитной обшивкой 56 или другой композитной структурой, используя второй режим отверждения. Отверждение согласно второму режиму отверждения приводит к полному отверждению нижних частей 62а фланцев 62, а также адгезива, который можно использовать для совместного связывания стрингера 54 и обшивки 56. Хотя это не показано на фигурах, существует возможность скрепления некоторых слоев 44 путем нанесения катализатора 92 на участки слоев 44, которые должны быть соединены. Используя такой метод некоторые из слоев 44 можно соединить, при этом другие неотвержденные слои 44 могут скользить относительно других слоев 44 во время формирования.

Обратимся теперь к фигурам 12, 13 и 14, лопастный стрингер 64 содержит лопасть 68 и пару фланцев 69, соединенных с композитной обшивкой 56. Лопастный стрингер 64 содержит пару L-образных элементов 66, соединенных друг с другом, которые образуют предварительно собранную деталь перед соединением с обшивкой 56. Каждый из L-образных элементов 66 содержит фланцевую секцию 70 и лопастную секцию 72. Каждая из лопастных секций 72 содержит неотвержденные части 42, расположенные вдоль межфазной области 38 между двумя лопастными секциями 72. Более конкретно, неотвержденные части 42 двух лопастных секций 72 соединяют друг с другом путем совместного отверждения. Как показано, в частности, на фигурах 8 и 10, неотвержденные части 42а фланцевых секций 70 содержат неотвержденные слои 42 вдоль межфазной области 38, которые подвергают совместному связыванию с полностью отвержденными слоями 44 обшивки 56 вдоль поверхности 50 адгезионного склеивания.

Таким образом, из описанного выше может быть понятно, что L-образные элементы 66 каждый содержат отвержденные и неотвержденные части 40, 42 и соединяются друг с другом путем совместного отверждения, при этом фланцевые секции 70 соединяют с обшивкой 56 путем совместного связывания. Как и в предыдущих примерах, описанных выше, отвержденные и неотвержденные части 40, 42 получают путем стратегического нанесения ускорителя 91 отверждения смолы только на выбранные участки выбранных слоев 44, которые должны быть предварительно отверждены. Затем используют двухстадийный процесс отверждения, в котором участки слоев 44, содержащие ускоритель 91 отверждения смолы, отверждают при температуре отверждения ниже нормальной, а остальные неотвержденные участки слоев 44 без ускорителя 91 отверждения отверждаются в дальнейшем при нормальной температуре полного отверждения.

Слои 44а, 44b и 44с укладывают на подходящий инструмент 100, имеющий форму поперечного сечения, соответствующую законченному стрингеру 54. Затем пакет слоев нагревают до температуры, достаточной для отверждения указанных участков 94, которые должны быть предварительно отверждены, т.е. тех частей слоев 44а, 44b, 44с, которые должны быть предварительно отверждены. После такого первоначального процесса отверждения полученная форма частично отвержденного стрингера 54 верхней панели сохраняется в результате прочности и жесткости предварительно отвержденных участков 94, при этом неотвержденные участки 96 нижних и промежуточных слоев 44а, 44b остаются неотвержденными и химически реакционноспособными. Соответственно, нижние части 62а фланцев 62 можно подвергнуть совместному отверждению или совместному связыванию с нижележащей композитной деталью, такой как композитная обшивка 56 (не показано на фигуре 14).

На фигурах 15 и 16 проиллюстрировано применение катализатора 92 ускорения для изготовления частично отвержденной слоистой композитной заплатки 110, которую можно использовать на практике для ремонта композитной обшивки 56 воздушного судна. Композитная обшивка 56 имеет скошенную вмятину в пределах области, требующей ремонта. Заплатка 110 содержит множество композитных слоев 44, по меньшей мере некоторые из которых являются частично предварительно отвержденными. В показанном примере внешние края нескольких слоев 44 содержат неотвержденные части 42, при этом оставшиеся из указанных слоев содержат отвержденные части 40. Нижний слой 44а заплатки 110 остается полностью неотвержденным. В этом примере понятно, что вся площадь заплатки 110, которая должна быть соединена с обшивкой 56, является неотвержденной. Неотвержденные части 42 заплатки 110 подвергают совместному связыванию с отвержденной обшивкой 56 с помощью подходящего клеящего состава. После размещения заплатки 110 на обшивку 56 указанную заплатку 110 нагревают до температуры, достаточной для полного отверждения неотвержденных частей 42. Неотвержденные части 42 поддерживаются посредством жестких отвержденных частей 40.

На фигуре 17 показана частично отвержденная ремонтная заплатка 110, которую можно нанести на поверхность обшивки 56, которая не является скошенной. В этом примере частично отвержденная заплатка 110 содержит два нижних слоя 44а, которые являются полностью неотвержденными, два промежуточных слоя 44b, которые являются частично отвержденными, и верхний слой 44с, который является полностью отвержденным. Полностью отвержденные и частично отвержденные слои 44а, 44b, соответственно, сохраняют форму и устойчивость ремонтной заплатки 110 даже несмотря на то, что указанная заплатка 110 содержит неотвержденные части 40.

Обратимся теперь к фигурам 18, на которых в общих чертах проиллюстрированы стадии способа изготовления композитной структуры с применением частично отвержденных деталей. На стадии 112 собирают пакет композитных слоев, содержащий либо слои сухого волокна, в которые впоследствии вводят термореактивную смолу, либо путем укладки в пакет множества слоев препрега. Предложенный способ включает размещение слоев 44 таким образом, чтобы участки слоев 44, которые остаются неотвержденными, были расположены вдоль межфазной области 38. На стадии 114 катализатор 92, который функционирует в качестве ускорителя 91 отверждения смолы, наносят на первую часть пакета слоев. На стадии 116, необязательно, формируют пакет слоев с обеспечением требуемой формы. На стадии 118 первую часть пакета слоев отверждают с применением режима отверждения, достаточного для отверждения первой части пакета слоев при одновременном сохранении второй части пакета слоев в неотвержденном состоянии, т.е. в по существу реакционно-активном состоянии. Отвержденные части пакета слоев сохраняют форму пакета слоев без необходимости применения инструментов. При таких применениях, когда пакет слоев был сформирован во время предварительного отверждения вплотную к инструменту, предварительно отвержденную деталь удаляют из инструмента и перемещают к структуре, с которой указанная деталь должна быть соединена. На стадии 120 пакет слоев приводят в контакт со структурой, с которой указанный пакет должен быть соединен, при этом неотвержденные вторые части пакета слоев помещают в непосредственном контакте со структурой, которая может быть отвержденной или неотвержденной. На стадии 122 пакет слоев соединяют с указанной структурой путем отверждения второй части пакета слоев.

Варианты реализации согласно настоящему изобретению могут найти потенциальное применение в самых различных отраслях промышленности, в частности, в транспортной отрасли, в том числе, например, в авиационно-космической, судостроительной, автомобильной промышленности и в других вариантах применения, в которых можно использовать трубы со сжатым газом или жидкостью, такие как топливные системы и гидравлические системы в воздушном судне. Соответственно, обратимся теперь к фигурам 19 и 20, варианты реализации настоящего изобретения можно использовать в контексте способа 124 производства и технического обслуживания воздушного судна, как показано на фигуре 19, и в контексте воздушного судна 126, как показано на фигуре 20. Применение описанных вариантов реализации в отношении воздушного судна может включать, например, без ограничения, целый ряд слоистых композитных деталей, соединенных друг с другом с получением структуры. Во время подготовки производства типичный способ 124 может включать спецификацию и проектирование 128 воздушного судна 126 и материальное снабжение 130. Во время производства происходит изготовление 132 компонентов и сборочных узлов и интеграция 134 систем воздушного судна 126. После этого воздушное судно 126 может пройти процедуру сертификации и доставки 136 для введения в эксплуатацию 138. При эксплуатации покупателем для воздушного судна 126 составляют график регулярного технического обеспечения и обслуживания 140, который также может включать модификацию, переоборудование, восстановление и т.д. Описанные варианты реализации можно использовать на любой одной или более из стадий 132, 134, 140, 142 и 146.

Каждый из указанных процессов предложенного способа 124 можно осуществить или выполнить с помощью системного интегратора, сторонней организации и/или оператора (например, покупателя). Для целей настоящего описания системный интегратор может без ограничения включать любое количество самолетостроительных предприятий и субподрядчиков для производства основных систем; сторонняя организация может без ограничения включать любое количество продавцов, субподрядчиков и поставщиков; и оператор может представлять собой авиакомпанию, лизинговую компанию, военные власти, организацию технического обслуживания и т.п.

Как показано на фигуре 19, воздушное судно 126, произведенное согласно типичному способу 124, может содержать корпус 142с множеством систем 144 и внутреннюю часть 146. Примеры систем 144 высокого уровня включают одну или более силовую установку 148, электрическую систему 150, гидравлическую систему 152 и систему 154 жизнеобеспечения. Может быть включено любое количество других систем. Хотя приведен пример авиакосмической промышленности, принципы настоящего изобретения можно использовать и в других отраслях, таких как судостроительная и автомобильная промышленность.

Системы и способы, реализованные в настоящем документе, могут быть использованы на любой одной или более стадий способа 124 производства и технического обслуживания. Например, компоненты или сборочные узлы, соответствующие производственным процессам 132, могут быть изготовлены или произведены способом, аналогичным способам получения компонентов или сборочных узлов, изготовленных при эксплуатации воздушного судна 126. Кроме того, один или более вариантов реализации аппаратуры, вариантов реализации способа или их комбинацию можно использовать на производственных стадиях 132 и 134, например, путем по существу ускорения сборки или снижения стоимости воздушного судна 116. Аналогичным образом, один или более вариантов реализации аппаратуры, вариантов реализации способа или их комбинацию можно использовать при эксплуатации воздушного судна 126, например и без ограничения, для технического обеспечения и обслуживания 140.

Настоящее изобретение также относится к следующим пунктам, которые не следует путать с формулой изобретения.

А1. Способ изготовления композитной структуры (30), включающий:

сборку пакета (102) слоев, включающую выкладку множества слоев (44) армированной волокном термореактивной смолы;

нанесение ускорителя (91, 92) отверждения смолы на первую часть (40) пакета (102) слоев; и,

отверждение первой части (40) пакета (102) слоев с применением режима отверждения, достаточного для отверждения первой части (40) пакета (102) слоев, при одновременном сохранении второй неотвержденной части (42) пакета (102) слоев в неотвержденном состоянии.

А2. Также предложен способ согласно пункту А1, дополнительно включающий:

отверждение второй неотвержденной части (41) пакета (102) слоев в соответствии с режимом отверждения, отличным от режима отверждения, применяемого для отверждения первой части (40) пакета (102) слоев.

A3. Также предложен способ согласно пункту А2, отличающийся тем, что:

отверждение первой части (40) пакета (102) слоев включает нагревание пакета (102) слоев до первой температуры, и

отверждение второй неотвержденной части (42) пакета (102) слоев включает нагревание пакета (102) слоев до второй температуры, более высокой, чем первая температура.

А4. Также предложен способ согласно пункту А1, отличающийся тем, что первая часть (40) пакета (102) слоев содержит по меньшей мере один открытый слой (44а) пакета (102) слоев, расположенный вдоль межфазной области (38), выполненный с возможностью соединения со структурой (32, 34).

А5. Также предложен способ согласно пункту А1, отличающийся тем, что сборка пакета (102) слоев включает размещение слоев (44) таким образом, чтобы по меньшей мере один участок (44а) первой части (40) пакета (102) слоев был расположен на одной линии с по меньшей мере одним участком второй части (42) пакета (102) слоев.

А6. Также предложен способ согласно пункту А1, дополнительно включающий стадии:

формирования пакета (102) слоев с обеспечением требуемой формы перед отверждением второй неотвержденной части (42) пакета (102) слоев.

А7. Также предложен способ согласно пункту А1, дополнительно включающий:

нанесение стабилизатора (84) на ускоритель отверждения (91, 92).

B1. Способ изготовления композитной структуры (30), включающий:

нанесение ускорителя (91, 92) отверждения смолы на выбранные участки (94) слоев (44) армированной волокном термореактивной смолы;

сборку пакета (102) слоев, содержащего слои (44) термореактивной смолы, на которые был нанесен ускоритель (91, 92) отверждения смолы; и

формирование пакета (102) слоев с обеспечением требуемой формы.

B2. Также предложен способ согласно пункту В1, отличающийся тем, что: сборка пакета (102) слоев включает выкладку слоев (44) термореактивной смолы на формовочном инструменте (100), и

формирование пакета (102) слоев с обеспечением требуемой формы включает формирование слоев (44) термореактивной смолы на формовочном инструменте (100).

B3. Также предложен способ согласно пункту В1, отличающийся тем, что нанесение ускорителя (91, 92) отверждения смолы осуществляют с помощью автоматизированного аппликатора (82) в соответствии с программными инструкциями.

B4. Также предложен способ согласно пункту В1, дополнительно включающий:

уменьшение возможной деградации ускорителя (91, 92) отверждения смолы путем нанесения стабилизатора (84) на ускоритель (91, 92) отверждения смолы.

B5. Также предложен способ согласно пункту B1, дополнительно включающий:

изготовление частично отвержденной детали (32,34) путем отверждения выбранных участков (94) слоев (44) термореактивного материала, содержащих ускоритель (91, 92) отверждения смолы, нанесенный на указанные участки, при этом другие участки (96) пакета (102) слоев остаются в неотвержденном состоянии;

размещение частично отвержденной детали (32, 34) вплотную к структуре (32, 34);

и

соединение частично отвержденной детали (32, 34) со структурой (32, 34).

B6. Также предложен способ согласно пункту В5, отличающийся тем, что соединение частично отвержденной детали (32, 34) со структурой (32, 34) осуществляют с применением способа, выбранного из:

совместного связывания, и

совместного отверждения.

B7. Также предложен способ согласно пункту В5, отличающийся тем, что нанесение ускорителя (91,92) отверждения смолы включает выбор участков (94) слоев (44) термореактивного материала, которые при полном отверждении сохраняют требуемую форму частично отвержденной детали (32, 34).

B8. Также предложен способ согласно пункту В5, дополнительно включающий:

размещение слоев (44) пакета (102) слоев таким образом, чтобы другие участки (96) пакета (102) слоев, которые остаются неотвержденными, были расположены вдоль межфазной области (30) между частично отвержденной деталью (32, 34) и структурой (32, 34), с которой должна быть соединена указанная частично отвержденная деталь (32, 34).

B9. Также предложен способ согласно пункту В1, отличающийся тем, что сборка пакета (102) слоев включает размещение слоев (44) таким образом, чтобы выбранные участки (94), на которые нанесен ускоритель (91, 92) отверждения смолы, были расположены в пределах пакета (102) слоев на одной линии с другими участками (96) пакета (102) слоев, не содержащими ускоритель (91, 92) отверждения смолы, нанесенный на указанные участки.

С1. Пакет (102) слоев слоистой композитной детали, содержащий:

множество слоев армированной волокном термореактивной смолы (44),

при этом по меньшей мере некоторые из слоев термореактивной смолы содержат ускоритель (91, 92) отверждения смолы, нанесенный на по меньшей мере участок (94) указанных слоев.

С2. Также предложен пакет (102) слоев слоистой композитной детали согласно пункту С1, отличающийся тем, что:

ускоритель (91, 92) отверждения смолы нанесен полностью поверх некоторых из слоев (44) термореактивной смолы.

С3. Также предложен пакет (102) слоев слоистой композитной детали согласно пункту С1, отличающийся тем, что все слои (44) термореактивной смолы, содержащие ускоритель (91, 92) отверждения смолы, нанесены на участок (94) указанных слоев.

С4. Также предложен пакет (102) слоев слоистой композитной детали согласно пункту С1, отличающийся тем, что:

пакет (102) слоев содержит межфазную область, (38), выполненную с возможностью соединения со структурой (32, 34), и

слои (44) термореактивного материала пакета (102) слоев, расположенные вдоль межфазной области (38), не содержат ускоритель (91, 92) отверждения смолы.

С5. Также предложен пакет (102) слоев слоистой композитной детали согласно пункту С1, отличающийся тем, что термореактивная смола представляет собой одну из смол, выбранных из:

эпоксидной смолы,

смолы на основе цианатных эфиров,

полиуретановой смолы, и

фенольной смолы.

D1. Способ изготовления композитной структуры, включающий:

нанесение ускорителя отверждения смолы на выбранные участки слоев армированной волокном термореактивной смолы;

сборку пакета слоев, содержащего слои термореактивной смолы, на которые был нанесен ускоритель отверждения смолы;

формирование пакета слоев с обеспечением требуемой формы;

изготовление частично отвержденной детали путем отверждения выбранных участков слоев термореактивного материала, содержащих ускоритель отверждения смолы, нанесенный на указанные участки, при этом другие участки пакета слоев остаются в неотвержденном состоянии;

размещение частично отвержденной детали вплотную к структуре; и

соединение частично отвержденной детали с указанной структурой.

D2. Также предложен способ по пункту D1, отличающийся тем, что:

сборка пакета слоев включает выкладку слоев термореактивной смолы на формовочном инструменте, и

формирование пакета слоев с обеспечением требуемой формы включает формирование слоев термореактивной смолы на формовочном инструменте.

D3. Также предложен способ по пункту D1, отличающийся тем, что нанесение ускорителя отверждения смолы осуществляют с помощью автоматизированного аппликатора в соответствии с программными инструкциями.

D4. Также предложен способ по пункту D1, дополнительно включающий:

уменьшение возможной деградации ускорителя отверждения смолы путем нанесения на указанный ускоритель отверждения смолы стабилизатора.

D5. Также предложен способ по пункту D1, отличающийся тем, что нанесение ускорителя отверждения смолы включает выбор участков слоев термореактивного материала, которые при полном отверждении сохраняют требуемую форму частично отвержденной детали.

D6. Также предложен способ по пункту D1, дополнительно включающий:

размещение слоев пакета слоев таким образом, чтобы другие участки пакета слоев, которые остаются неотвержденными, были расположены вдоль межфазной области между частично отвержденной деталью и структурой, с которой должна быть соединена указанная частично отвержденная деталь.

D7. Также предложен способ по пункту D1, отличающийся тем, что соединение частично отвержденной детали с указанной структурой осуществляют с применением способа, выбранного из:

совместного связывания, и

совместного отверждения.

D8. Также предложен способ по пункту D1, отличающийся тем, что сборка пакета слоев включает размещение слоев таким образом, чтобы выбранные участки, на которые нанесен ускоритель отверждения смолы, были расположены в пределах пакета слоев на одной линии с другими участками пакета слоев, которые являются неотвержденными.

Описание разных иллюстративных вариантов реализации было приведено для целей иллюстрации и описания и не предполагает быть исчерпывающим или ограничиваться вариантами реализации в описанной форме. Обычным специалистам в данной области техники будут очевидны многие модификации и варианты. Кроме того, разные иллюстративные варианты реализации могут обеспечить разные преимущества по сравнению с другими иллюстративными вариантами реализации. Выбранный вариант реализации или варианты реализации выбраны и описаны таким образом, чтобы наилучшим образом объяснить принципы указанных вариантов реализации и практическое применение и дать возможность другим специалистам в данной области техники понять описание различных вариантов реализации с различными модификациями, подходящими для конкретного предполагаемого применения.

Группа изобретений относится к способу изготовления композитной структуры, к детали воздушного судна и к пакету слоев слоистой композитной детали. Слоистые композитные структуры получают с применением частично отвержденных деталей. Частичное отверждение деталей обеспечивают путем нанесения катализатора на участки деталей, которые должны быть полностью отверждены. Указанные участки отверждаются при температуре ниже нормальной, при этом остальные участки детали остаются неотвержденными, что позволяет им подвергаться совместному связыванию или совместному отверждению с другими структурами. 3 н. и 12 з.п. ф-лы, 20 ил.

1. Способ изготовления композитной структуры (30), включающий:

нанесение ускорителя (91, 92) отверждения смолы на выбранные участки (94) слоев (44) армированной волокном термореактивной смолы;

сборку пакета (102) слоев, содержащего слои (44) термореактивной смолы, на которые был нанесен ускоритель (91, 92) отверждения смолы; и

формирование пакета (102) слоев с обеспечением требуемой формы.

2. Способ по п. 1, отличающийся тем, что

сборка пакета (102) слоев включает выкладку слоев (44) термореактивной смолы на формовочном инструменте (100), и

формирование пакета (102) слоев с обеспечением требуемой формы включает формирование слоев (44) термореактивной смолы на формовочном инструменте (100).

3. Способ по п. 1, отличающийся тем, что нанесение ускорителя (91, 92) отверждения смолы осуществляют с помощью автоматизированного аппликатора (82) в соответствии с программными инструкциями.

4. Способ по п. 1, дополнительно включающий

уменьшение возможной деградации ускорителя (91, 92) отверждения смолы путем нанесения стабилизатора (84) на ускоритель (91, 92) отверждения смолы.

5. Способ по п. 1, дополнительно включающий:

изготовление частично отвержденной детали (32, 34) путем отверждения выбранных участков (94) слоев (44) термореактивного материала, содержащих ускоритель (91, 92) отверждения смолы, нанесенный на указанные участки, при этом другие участки (96) пакета (102) слоев остаются в неотвержденном состоянии;

размещение частично отвержденной детали (32, 34) вплотную к структуре (32, 34) и

соединение частично отвержденной детали (32, 34) со структурой (32, 34).

6. Способ по п. 5, отличающийся тем, что соединение частично отвержденной детали (32, 34) со структурой (32, 34) осуществляют с применением способа, выбранного из:

совместного связывания и

совместного отверждения.

7. Способ по п. 5, отличающийся тем, что нанесение ускорителя (91, 92) отверждения смолы включает выбор участков (94) слоев (44) термореактивного материала, которые при полном отверждении сохраняют требуемую форму частично отвержденной детали (32, 34).

8. Способ по п. 5, дополнительно включающий:

размещение слоев (44) пакета (102) слоев таким образом, чтобы другие участки (96) пакета (102) слоев, которые остаются неотвержденными, были расположены вдоль межфазной области (30) между частично отвержденной деталью (32, 34) и структурой (32, 34), с которой должна быть соединена указанная частично отвержденная деталь (32, 34).

9. Способ по п. 1, отличающийся тем, что сборка пакета (102) слоев включает размещение слоев (44) таким образом, чтобы выбранные участки (94), на которые нанесен ускоритель (91, 92) отверждения смолы, были расположены в пределах пакета (102) слоев на одной линии с другими участками (96) пакета (102) слоев, не содержащими ускоритель (91, 92) отверждения смолы, нанесенный на указанные участки.

10. Деталь воздушного судна, полученная способом по п. 1.

11. Пакет (102) слоев слоистой композитной детали, содержащий:

множество слоев (44) армированной волокном термореактивной смолы,

при этом по меньшей мере некоторые из слоев термореактивной смолы содержат ускоритель (91, 92) отверждения смолы, нанесенный на по меньшей мере участок (94) указанных слоев.

12. Пакет (102) слоев слоистой композитной детали по п. 11, отличающийся тем, что

ускоритель (91, 92) отверждения смолы нанесен полностью поверх некоторых из слоев (44) термореактивной смолы.

13. Пакет (102) слоев слоистой композитной детали по п. 11, отличающийся тем, что все слои (44) термореактивной смолы, содержащие ускоритель (91, 92) отверждения смолы, нанесены на участок (94) указанных слоев.

14. Пакет (102) слоев слоистой композитной детали по п. 11, отличающийся тем, что

указанный пакет (102) слоев содержит межфазную область (38), выполненную с возможностью соединения со структурой (32, 34), и

слои (44) термореактивного материала пакета (102) слоев, расположенные вдоль межфазной области (38), не содержат ускоритель (91, 92) отверждения смолы.

15. Пакет (102) слоев слоистой композитной детали по п. 11, отличающийся тем, что термореактивная смола представляет собой одну из смол, выбранных из:

эпоксидной смолы,

смолы на основе цианатных эфиров,

полиуретановой смолы и

фенольной смолы.

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| СПОСОБ СОЕДИНЕНИЯ ТЕРМОПЛАСТИЧНОГО ПОЛИМЕРА С КОМПОНЕНТОМ ИЗ ТЕРМОРЕАКТИВНОГО ПОЛИМЕРА | 2012 |

|

RU2608420C2 |

| СКЛЕИВАНИЕ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2618055C2 |

| ОТВЕРЖДАЕМЫЕ ПРЕПРЕГИ С ОТВЕРСТИЯМИ В ПОВЕРХНОСТИ | 2013 |

|

RU2618068C2 |

| EP 2055464 А1, 06.05.2009. | |||

Авторы

Даты

2022-03-24—Публикация

2018-06-18—Подача