Изобретение относится к электрохимическим устройствам очистки воды, а именно к устройствам деоксигенации воды.

Содержание растворенного кислорода в воде в равновесии с воздухом зависит от температуры, атмосферного давления и находится на уровне 8 мг/л. Растворенный в воде кислород вызывает интенсивную коррозию железа и его сплавов. Ощутимого снижения скорости коррозии технологического оборудования удается достичь при содержании растворенного кислорода в воде на уровне 50 мкг/л и менее. Поэтому деоксигенация воды является одной из важнейших стадий водоподготовки практически во всех технологических процессах с использованием воды.

Деоксигенацию воды можно проводить физическими, химическими или электрохимическими методами [А.В. Кожевников. Удаление кислорода из питательной воды пароэнергетических установок. Ленинград, СЗПИ, 1981, 56 с.].

Известны устройства для электрохимической деоксигенации воды, представляющие собой электрохимическую ячейку, катод и анод в которой разделены ионообменной мембраной. Подлежащая деоксигенации вода непрерывно протекает через катодную камеру. Катод ячейки выполнен из металла с высоким перенапряжением выделения водорода - меди (заявка WO 9324412 (А1), дата публикации 09.12.1993 г.) или из серебра (заявка WO 0064816 (А1), дата публикации 02.11.2000 г.). Анод в обоих устройствах выполнен из инертного металла (платина, платинированный титан). При наложении электрического поля на катоде протекает реакция ионизации растворенного кислорода с образованием молекул воды. Ионообменная мембрана, разделяющая анодное и катодное пространства ячейки, препятствует проникновению выделяющегося на аноде кислорода в деоксигенируемую воду. Для повышения производительности деоксигенацию проводят на трехмерных катодах с развитой поверхностью. Недостатком рассмотренных выше электрохимических устройств является достаточно низкая скорость деоксигенации воды, связанная с замедленностью стадии ионизации растворенного кислорода.

Наиболее близким к заявляемому изобретению является устройство для электрохимической деоксигенации деионизованной воды (патент США №4830721 дата публикации: 16.05.1989 г., патент-аналог ЕР 0276789 дата публикации 03.08.1988 г.).

В соответствии с описанием устройства-прототипа, процесс деоксигенации проводят путем последовательной подачи исходной воды в мембранный электролизер и далее в каталитический реактор. Мембранный электролизер включает по меньшей мере одну ячейку, содержащую катод и анод, разделенные катионообменной мембраной. Катод и анод имеют многослойную структуру. Каждый электрод представляет собой набор контактирующих между собой металлических сеток. Сетчатые электроды прижимаются к катионообменной мембране. Как отмечается в описании патента-прототипа, использование таких сетчатых электродов приводит к более однородному распределению тока на мембране, что минимизирует омические потери в высокочистой воде. Высокочистая вода, содержащая растворенный кислород, поступает в проточную катодную камеру ячейки. Вспомогательный электролитический раствор или деионизованная вода циркулирует с периодическим обновлением через анодную камеру ячейки. При наложении электрического поля в указанном устройстве на катоде реализуются как реакция ионизации растворенного кислорода, так и реакция выделения водорода в результате электролиза воды. Ток в системе устанавливается таким образом, чтобы обеспечить на выходе из ячейки стехиометрическое соотношение в воде растворенных кислорода и водорода. В результате реакции ионизации кислорода на катоде происходит снижение концентрации кислорода в воде до уровня, определяемого скоростью ионизации растворенного кислорода. Выходящая из электролизера вода, содержащая остаточное количество растворенных кислорода и водорода (в стехиометрическом соотношении), направляется в каталитический реактор, в котором происходит их количественное взаимодействие с образованием молекул воды. Каталитический реактор представляет собой проточную емкость, заполненную катализатором для инициирования рекомбинации кислорода и водорода.

Конструкция электродов устройства-прототипа повышает эффективность работы устройства за счет того, что электрод дополнительно выполняет функцию распределителя потока и, тем самым, обеспечивает более эффективную доставку деоксигенируемой воды к поверхности электрода, к тому же такая конструкция позволяет снизить омические потери при электролизе воды за счет минимизации расстояния между мембраной и поверхностью электродов. При этом сложность конструкции таких электродов является одним из недостатков такого устройства, так как не решает в полной мере проблему омических потерь при электролизе. Это связано с тем, что между мембраной и электродами остается слой высокочистой воды с высоким электрическим сопротивлением, что и приводит к существенному росту энергозатрат процесса. При этом также на поверхности электродов устройства-прототипа происходит интенсивное выделение газообразных кислорода и водорода и, соответственно, газонаполнение катодной и анодной камер, в результате чего происходит еще более заметный рост электрического сопротивления воды и, соответственно, рост энергозатрат процесса.

Также к недостаткам устройства следует отнести сложность проведения технологического процесса, заключающуюся в необходимости организации (периодического или постоянного) протока промывочного раствора через анодную камеру. При отсутствии или остановке протока в этой камере может наблюдаться концентрирование ионных примесей, уменьшение уровня жидкости вплоть до полного осушения камеры и прекращения электролиза из-за электролизного разложения воды в этой камере.

Задачей изобретения является создание более простого и менее энергозатратного устройства, обеспечивающего более высокую степень деоксигенации высокочистой воды.

Технический результат заключается в упрощении конструкции электродов и технологии деоксигенации воды, отсутствии омических потерь, и, как следствие, снижении энергозатрат, повышении степени деоксигенации высокочистой воды.

Указанный технический результат достигается тем, что в устройстве для электрохимической деоксигенации высокочистой воды, включающем мембранный электролизер, состоящий по крайней мере из одной ячейки для мембранного электролиза, содержащей катодную камеру с катодом, анодную камеру с анодом, разделяющую катод и анод катионообменную мембрану, и каталитический реактор, заполненный каталитическим сорбентом и соединенный с мембранным электролизером, согласно изобретению, катодная камера образована сеткой из никеля или нержавеющей стали, прижатой к поверхности катода, анодная камера образована пористой пластиной из титана или никеля, прижатой к поверхности анода, катод выполнен в виде электронопроводящего слоя палладия, нанесенного на обращенную к катодной камере поверхность катионообменной мембраны, а анод выполнен в виде электронопроводящего слоя платины, нанесенного на противоположную, обращенную к анодной камере поверхность катионообменной мембраны. Сетка из никеля или нержавеющей стали может быть покрыта слоем палладия, а пластина из пористого металла может быть покрыта слоем платины или окислов рутения или иридия.

Упрощение конструкции достигается тем, что вместо многослойных сетчатых электродов в мембранном электролизере предлагаемого устройства используются электроды в виде металлических слоев, нанесенных на поверхность катионообменной мембраны.

Снижение омических потерь и, как следствие, энергозатрат процесса достигается тем, что электроды в предлагаемом устройстве нанесены непосредственно на катионообменную мембрану и электродные процессы происходят непосредственно на границе фаз мембрана - пористый металлический слой. В результате между мембраной и электродом отсутствует слой воды с высоким электрическим сопротивлением и газовыделение на электродах не изменяет электрического сопротивления границ фаз мембрана - электрод.

Упрощение технологии деоксигенации воды и удобство эксплуатации достигается за счет того, что анодная камера в предлагаемом устройстве конструктивно обеспечивает отсутствие загрязнений и, как следствие, не нуждается в промывке.

Кроме того, в заявляемом устройстве достигается технический результат, заключающийся в повышении степени деоксигенации исходной воды за счет взаимодействия кислорода с атомарным водородом, растворенным в палладиевом электроде ячейки мембранного электролизера.

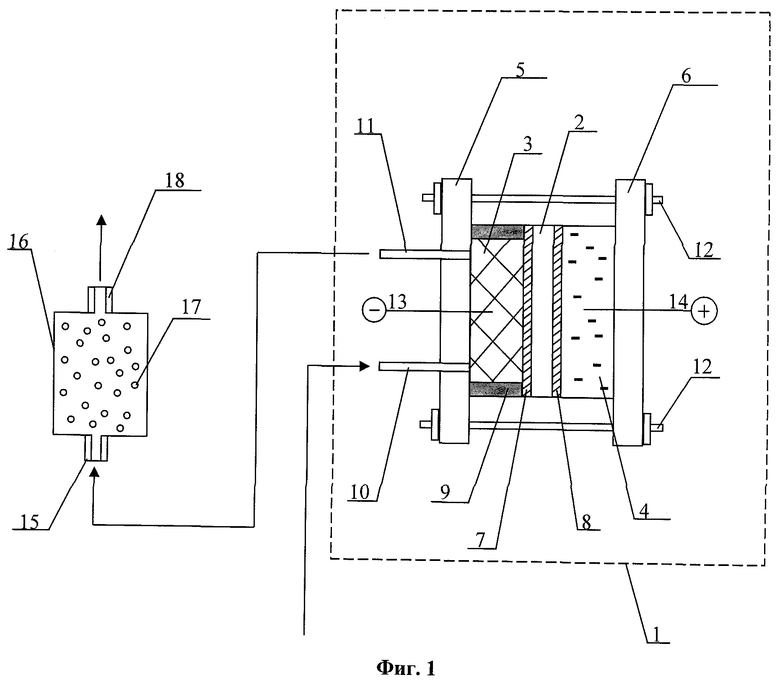

На фигуре 1 изображен схематический вид заявляемого устройства - ячейки мембранного электролизера с последовательно подключенным каталитическим реактором.

Ячейка мембранного электролизера 1 включает катионообменную мембрану 2, катодную камеру 3, образованную сеткой из нержавеющей стали или никеля, анодную камеру 4, образованную пористой пластиной из никеля или титана, поджимные пластины 5 и 6 из инертного непроводящего материала. Поверхность катионообменной мембраны 2 с двух сторон покрыта электронопроводящими пористыми слоями 7 и 8, выполняющими функцию катода и анода соответственно. Слои выполнены из палладия (слой 7) и платины (слой 8) методом осаждения на поверхность катионообменной мембраны 2. Сетка катодной камеры 3 по своему периметру изолирована слоем 9 герметика, например силиконовой композицией. В поджимной пластине 5 установлены два штуцера - штуцер 10 для ввода воды и штуцер 11 для вывода воды. С помощью поджимных пластин 5, 6 и шпилек 12 к слою 7 поверхности катионообменной мембраны 2 прижата катодная камера 3, выполняющая также функции токосъема и турбулизатора потока, а к слою 8 поверхности катионообменной мембраны 2 прижата анодная камера 4, выполняющая также функции токосъема и отвода кислорода от поверхности катионообменной мембраны 2 в объем анодной камеры 4. Проводники тока 13 и 14 от катодной камеры 3 и анодной камеры 4, соответственно, выведены наружу через поджимные пластины 5 и 6.

Для улучшения электрического контакта между слоем палладия 7 и сеткой катодной камеры 3 поверхность сетки платинируется.

Для улучшения электрического контакта между слоем платины 8 и пористой пластиной анодной камеры 4 поверхность пластины платинируется или покрывается слоем оксидов рутения или иридия.

Для увеличения производительности процесса в заявляемом устройстве мембранный электролизер может содержать несколько ячеек, подключенных параллельно.

Выход воды из ячейки мембранного электролизера 1 осуществляется через штуцер 11, который соединен с штуцером 15, являющимся входом каталитического реактора 16, заполненного каталитическим сорбентом 17. В качестве последнего могут использоваться промышленно выпускаемые ионообменные смолы, поверхность которых покрыта слоем палладия (типа Lewatit МС 145, Amberlyst CH28) и широко использующиеся для реализации каталитических процессов. Деоксигенированная вода выходит из каталитического реактора 16 через штуцер 18.

Заявленное устройство работает следующим образом. Высокочистая вода через штуцер 10 поступает в ячейку мембранного электролизера 1 и заполняет катодную камеру 3. При наложении электрического поля между катодом и анодом на пористом слое палладия 7 происходят катодные электрохимические реакции:

- ионизации кислорода:

- выделения водорода:

В результате ионизации растворенного кислорода по реакции (1) его концентрация в воде снижается. Степень снижения концентрации растворенного кислорода по реакции (1), как и в случае устройства-прототипа, во многом определяется интенсивностью перемешивания потока воды, которое в предлагаемом устройстве обеспечивается сеткой катодной камеры 3.

Выделяющийся по реакции (2) на катодной поверхности слоя 7 водород растворяется в палладии в атомарном виде. Атомарный водород в палладии взаимодействует с растворенным кислородом с образованием молекул воды, тем самым дополнительно снижая концентрацию растворенного кислорода. Данный процесс деоксигенации воды в устройстве-прототипе не реализуется.

Водород, выделившийся по реакции (2) на катодной поверхности слоя 7 и не успевший прореагировать с растворенным кислородом, переходит в высокочистую воду в молекулярном виде. Далее водород вместе с остаточным количеством растворенного в воде кислорода выносится с потоком из ячейки мембранного электролизера 1 и поступает в каталитический реактор 16, в котором на поверхности каталитического сорбента 17 происходит взаимодействие растворенных в воде кислорода и водорода.

Ток в ячейке мембранного электролизера 1 выбирается исходя из условия образования стехиометрического количества водорода по отношению к содержанию кислорода в исходной воде.

На пористом слое платины 8 происходит анодная электрохимическая реакция выделения газообразного кислорода:

При этом электролизу подвергается вода, диффундирующая из катодной камеры 3 через катионообменную мембрану 2 и находящаяся на границе фаз мембрана 2 - пористый слой платины 8. Газообразный кислород выделяется в объем анодной камеры 4, не влияя при этом на омическое сопротивление устройства, что обеспечивает отсутствие газонаполнения, характерного для устройства-прототипа.

Нанесение электронопроводящих слоев палладия 7 и платины 8 на поверхность катионообменной мембраны 2 проводилось методом химического осаждения. Выбор указанных материалов слоев обусловлен высокой химической стойкостью платины и палладия при их работе в качестве анодов и катодов в высокочистой воде, а также высокой растворимостью водорода в палладии. Для нанесения электронопроводящего слоя платины или палладия использовалась следующая методика, состоящая из двух стадий - нанесение каталитического подслоя и нанесение электронопроводящего слоя.

Для нанесения каталитического подслоя катионообменная мембрана вымачивалась в течение 1-2 часов в воде для набухания. После этого на поверхность мембраны наносился каталитический подслой. Для этого поверхность мембраны на 20 минут приводилась в контакт с раствором следующего состава:

хлористый палладий - 5 г/л;

гидроксид аммония - 100 г/л.

После чего поверхность мембраны промывалась водой и приводилась на 1 минуту в контакт с раствором гидразина (100 г/л), нагретым до 80°С. В результате на поверхности мембраны образовывался каталитический подслой.

Для нанесения пористого электронопроводящего слоя палладия поверхность мембраны с нанесенным каталитическим подслоем приводилась в контакт с раствором следующего состава:

хлористый палладий - 4 г/л;

гидроксид аммония (25%) - 300 мл/л;

трилон Б - 12 г/л;

гидразин - 2 г/л (вводился в раствор непосредственно перед его применением).

Температура раствора - 20°С. Время контакта поверхности мембраны с раствором - 2-4 часа. Меньшее время контакта приводит к образованию электронопроводящего слоя с высоким электрическим сопротивлением. Большее время контакта приводит к образованию непористого слоя палладия, который препятствует переносу ионов через мембрану.

Для нанесения пористого электронопроводящего слоя платины поверхность мембраны с нанесенным каталитическим подслоем палладия приводилась в контакт с раствором следующего состава:

гексахлорплатинат аммония - 40 г/л;

аммоний хлористый - 320 г/л.

Температура раствора - 50°С. Время контакта поверхности мембраны с раствором - 2-4 часа. Меньшее время контакта приводит к образованию электронопроводящего слоя с высоким электрическим сопротивлением. Большее время контакта приводит к образованию непористого слоя платины, который препятствует переносу ионов через мембрану.

Эффективность работы предлагаемого устройства подтверждена следующими примерами. Следует отметить, что возможность использования предлагаемого устройства не ограничивается условиями, реализованными в примерах.

Пример 1. Ячейка мембранного электролизера, приведенная на фигуре 1, включала перфторированную катионообменную мембрану МФ-4СК (толщина 0.15 мм, рабочие размеры 40×200 мм). На мембрану нанесены электронопроводящие пористые слои: палладия (со стороны катодной камеры) и платины (со стороны анодной камеры). Катодная камера (рабочие размеры 1.7×40×200 мм) образовывалась сеткой из нержавеющей стали (размер 40×200 мм, толщина 1.7 мм, размер ячейки сетки 1×1 мм), периметр которой герметизировался силиконовой композицией. Анодная камера образовывалась пластиной из пористого титана (размер 40×200 мм, толщина 1 мм). Ячейка мембранного электролизера собиралась путем стягивания с помощью инертных пластин сетки из нержавеющей стали (катодная камера), катионообменной мембраны и пластины из пористого титана (анодная камера).

В катодную камеру с расходом 110 л/час подавалась высокочистая вода с удельной электропроводностью 0,075 мкСм/см и концентрацией растворенного кислорода 8.3 мг/л. На ячейку подавался ток 4.1 А. Напряжение на ячейке составляло 2.2 В. Через 30 минут после включения тока концентрация кислорода, измеренная на выходе из ячейки, стабилизировалась и составила 5,0 мг/л. В результате проведенного эксперимента концентрация растворенного кислорода уменьшилась на 40%. Удельная электропроводность финишной воды - 0,075 мкСм/см.

Пример 2. В условиях эксперимента 1: высокочистая вода (со следующими параметрами: удельная электропроводность 0,075 мкСм/см, концентрация растворенного кислорода 8.3 мг/л, расход 110 л/ч) последовательно подавалась на мембранный электролизер, аналогичный описанному в примере 1, и на каталитический реактор, представляющий собой цилиндрическую колонку (диаметр 50 мм, высота 400 мм), заполненную ионообменной смолой типа Lewatit MC. Объем смолы в реакторе - 0,8 л. Через 120 минут после включения тока (сила тока 4.1 А, напряжение 2.2 В) концентрация растворенного кислорода, измеренная на выходе из каталитического реактора, стабилизировалась и не превышала 0,010 мг/л. Таким образом при реализации Примера 2 концентрация растворенного кислорода в финишной воде снижалась более чем на 99,9%, при этом удельная электропроводность осталась на уровне 0,075 мкСм/см.

Изобретение относится к электрохимическим устройствам очистки воды, а именно к устройствам деоксигенации высокочистой воды. Устройство для электрохимической деоксигенации высокочистой воды содержит мембранный электролизер 1, состоящий по крайней мере из одной ячейки для мембранного электролиза, содержащей катодную камеру 3 с катодом 7, анодную камеру 4 с анодом 8, разделяющую катод и анод катионообменную мембрану 2 и каталитический реактор 16, соединенный с мембранным электролизером. Катодная камера образована сеткой из никеля или нержавеющей стали, прижатой к поверхности катода, анодная камера образована пористой пластиной из титана или никеля, прижатой к поверхности анода. Катод выполнен в виде электронопроводящего слоя палладия, нанесенного на поверхность катионообменной мембраны, обращенную к катодной камере. Анод выполнен в виде электронопроводящего слоя платины, нанесенного на противоположную поверхность катионообменной мембраны, обращенную к анодной камере. Сетка из никеля или нержавеющей стали покрыта слоем палладия. Пористая пластина из титана или никеля покрыта слоем платины или окислов рутения или иридия. Изобретение позволяет упростить конструкцию электродов и технологию деоксигенации воды, повысить степень деоксигенации высокочистой воды, снизить энергозатраты на проведение процесса. 2 з.п. ф-лы, 1 ил., 2 пр.

1. Устройство для электрохимической деоксигенации высокочистой воды, включающее мембранный электролизер, состоящий по крайней мере из одной ячейки для мембранного электролиза, содержащей катодную камеру с катодом, анодную камеру с анодом, разделяющую катод и анод катионообменную мембрану и каталитический реактор, соединенный с мембранным электролизером, отличающееся тем, что катодная камера образована сеткой из никеля или нержавеющей стали, прижатой к поверхности катода, анодная камера образована пористой пластиной из титана или никеля, прижатой к поверхности анода, катод выполнен в виде электронопроводящего слоя палладия, нанесенного на поверхность катионообменной мембраны, обращенную к катодной камере, а анод выполнен в виде электронопроводящего слоя платины, нанесенного на противоположную поверхность катионообменной мембраны, обращенную к анодной камере.

2. Устройство по п.1, отличающееся тем, что сетка из никеля или нержавеющей стали покрыта слоем палладия.

3. Устройство по п.1, отличающееся тем, что пористая пластина из титана или никеля покрыта слоем платины или окислов рутения или иридия.

| ЯЩИК ДЛЯ ХРАНЕНИЯ И ПЕРЕВОЗКИ ПРОДУКТОВ | 0 |

|

SU276789A1 |

| Устройство для электрохимического обескислороживания воды | 1981 |

|

SU1116018A1 |

| Электрохимический способ обескисло-РОжиВАНия ВОды | 1979 |

|

SU814882A1 |

| Устройство для обескислороживания воды | 1978 |

|

SU836224A1 |

| СПОСОБ ДЕАЭРАЦИИ ПИЩЕВЫХ ЖИДКОСТЕЙ | 0 |

|

SU360951A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ОБЕСКИСЛОРОЖИВАНИЯ РАСТВОРОВ | 1992 |

|

RU2047669C1 |

Авторы

Даты

2013-10-10—Публикация

2012-04-12—Подача