Перекрестные ссылки на родственные заявки

Приоритет настоящей заявке в соответствии с 35 U.S.C. §119(e) по U.S. определяется предварительной заявкой No.61/112,083, зарегистрированной 6 ноября 2008.

Область техники, к которой относится изобретение

Изобретение относится к способу изготовления стойкого к окислению, высокопрочного титанового сплава, который может быть продуктом в форме плоского проката или рулонной полосы. Способ преимущественно используют для изготовления сплава, идеального для использования в компонентах выхлопной системы автомобиля, в которых требуемой комбинацией свойств являются прочность при повышенной температуре и стойкость к окислению.

Известный уровень техники

Известно использование технически чистого (СР) титана в выхлопных системах автомобиля и глушителях мотоциклов. Эти выхлопные системы, изготовленные из СР титана легче выхлопных систем, изготовленных из обычной нержавеющей стали. Снижение веса при использовании титана для замены нержавеющей стали может доходить до 44%, что может быть эквивалентно или превышать около 20 фунтов снижения веса на систему.

Использование СР титана в выхлопных системах наряду с обеспечением преимуществ, заключающихся в значительном снижении веса, с другой стороны приводит к чрезмерному окислению и разупрочнению СР титана из-за высоких температур, связанных с этим применением. Следовательно, использование листового проката из СР титана было ограничено отдельными компонентами выхлопных систем, на которые воздействовали относительно низкие температуры.

Изготовленные титановые выхлопные трубы обычно включают сварные трубы из СР титана. В случае глушителя и каталитического дожигателя выхлопных газов компоненты могут быть изготовлены из листов СР титана штамповкой и сваркой. Исходный материал для труб и компонентов глушителя обычно производят в виде непрерывной холоднокатаной полосы. Известный процесс изготовления титановой полосы включает выплавку слитка, переработку слитка в промежуточную слябовую заготовку горячей ковкой или прокаткой сляба, затем прокатку сляба при высокой температуре до рулона листа или рулона горячекатаной полосы с последовательно снижающимся межвалковым зазором. Это может быть выполнено последовательно на соединенных прокатных станах «тандем» или на реверсивном прокатном стане, что хорошо известно в современном уровне техники.

Рулон горячекатаной полосы также обычно является термообработанным или отожженным в печи непрерывного действия и дополнительно может быть подвергнут обрезке кромок и обработан для удаления поверхностного загрязнения или трещин. Затем рулон горячекатаной полосы подвергают холодной прокатке до конечного размера на стане рулонной прокатки, таком как стан Сендзимира. После прокатки рулон может быть отожжен в печи непрерывного действия в вакууме или в атмосфере инертного газа или в колпаковой печи в вакууме или в атмосфере инертного газа, и окончательно холоднокатаный рулон или полосу для продажи обрабатывают начисто дополнительными стадиями, которые могут включать выравнивание и кислотное травление.

При изготовлении сварных труб для трубчатых компонентов выхлопной системы холоднокатаная полоса может быть разрезана до соответствующей ширины и либо подана в линию непрерывной сварки труб с фасонными валками и источником автогенной сварки, таким как сварка вольфрамовым электродом в среде инертного газа (TIG), сварка металлическим плавящимся электродом в атмосфере инертного газа (MIG) или лазерная сварка, либо разрезана на мерные длины трубы и сварена как отдельная прокатанная заготовка. Для этих процессов предпочтительными характеристиками полосы являются гладкая поверхность с низким коэффициентом трения для предотвращения прилипания формообразующего инструмента к полосе, гладкая кривая пластической деформации в поперечном направлении для облегчения единообразного формования в трубу и достаточная пластичность для формирования трубы. Сварная труба также должна обладать достаточной формуемостью для изгиба в конечную требуемую форму выхлопной трубы, механическими (например, прочность) и рабочими характеристиками окисления, способными выдержать воздействие выхлопного газа, обеспечивающими заданную долговечность для компонентов трубы.

Для изготовления компонентов глушителя и каталитического дожигателя рулон или полосу обычно разрезают на плоские листы, из которых перед штамповкой и сборкой могут быть вырезаны отдельные заготовки, которые могут включать комбинации глубокой вытяжки, ковки под прессом, штамповки и фальцевания швов и сварки при необходимости. Для изготовления компонентов глушителя ключевыми характеристиками являются формуемость при вытяжке и ковке под прессом и превосходная пластичность при изгибе. Выбранный материал должен обладать достаточными механическими (например, прочность) и рабочими характеристиками окисления, способными выдержать воздействие выхлопного газа, обеспечивающими заданную долговечность для компонентов глушителя.

Комбинация рабочих характеристик, необходимых для вышеуказанных продуктов не является легкодостижимой. Идеальный выбор титанового сплава с точки зрения изготовления был бы мягкий титан технической чистоты, такой как ASTM сорта 1 или 2. Однако такие сплавы обладают ограниченной долговечностью при окислении и недостаточными механическими характеристиками при высокой температуре для современных транспортных средств. Кроме того, следующее поколение двигателей с оптимальным расходом топлива, вероятно потребуют развития даже более высокой температуры и нагрузки.

Таким образом, для удовлетворения потребности промышленности в титановом сплаве требуется способ изготовления сплава с улучшенными механическими характеристиками и стойкостью к окислению, который мог бы быть использован при более высокой температуре, чем лист СР титана. Важными свойствами этого продукта являются стойкость к окислению и прочность при повышенных температурах до 1600°F. Кроме того, поскольку для изготовления различных компонентов выхлопных систем из этого листа требуется штамповка и технологические операции, у него должны быть формуемость и свариваемость, близкие к свойствам, проявляемым СР титаном.

Сущность изобретения

Далее в описании раскрыты способы изготовления вышеуказанного титанового сплава для применения в выхлопных системах двигателей внутреннего сгорания.

Иллюстративный способ по изобретению изготовления титанового сплава для применения при высокой температуре и условиях, вызывающих ускоренное разрушение, включает проведение первой термообработки при первой температуре, прокатку титанового сплава до необходимой толщины, проведение второй термообработки титанового сплава при второй температуре и проведение третьей термообработки титанового сплава при третьей температуре. В некоторых осуществлениях первая температура выбрана так, чтобы рекристаллизация и разупрочнение титанового сплава оптимизировались без существенного укрупнения частиц второй фазы, и температура составляет около 1500-1600°F. В некоторых осуществлениях прокатка титанового сплава снижает толщину титанового сплава, по меньшей мере, на 65%.

В некоторых осуществлениях вторая температура выбрана для оптимизации выделения частиц второй фазы и может составлять около 900-1100°F. Третья температура выбрана для достижения рекристаллизации титанового сплава без растворения выделившихся частиц и в некоторых осуществлениях может составлять около 1200-1600°F. Любая из первой, второй или третьей термообработок могут быть проведены в атмосфере воздуха. Альтернативно любая из первой, второй или третьей термообработок могут быть проведены в атмосфере инертного газа.

В некоторых осуществлениях способ изготовления титанового сплава для использования при высокой температуре и в условиях, вызывающих ускоренное разрушение, дополнительно включает создание контролируемого напряжения в титановом сплаве. В некоторых осуществлениях создание контролируемого напряжения в титановом сплаве включает дрессировку титанового сплава, а в других осуществлениях оно может включать правильно-растяжную обработку сплава.

Другой иллюстративный способ изготовления титанового сплава для использования при высокой температуре и в условиях, вызывающих ускоренное разрушение, включает проведение первой термообработки при первой температуре, прокатку титанового сплава до необходимой толщины, проведение второй термообработки титанового сплава при первой температуре в течение первого отрезка времени и проведение третьей термообработки титанового сплава при второй температуре. В некоторых осуществлениях первый отрезок времени выбран так, чтобы в ходе второй термообработки размер зерна титанового сплава находился между размерами сорта ASTM 3 и 6. Первую температуру выбирают так, чтобы рекристаллизация и разупрочнение титанового сплава оптимизировались без существенного укрупнения частиц второй фазы, и температура составляет около 1500-1600°F. Первый отрезок времени может составлять от около 5 минут до 1 часа. Вторая температура выбрана так, чтобы оптимизировать выделение частиц второй фазы, и температура составляла около 900-1100°F.

Прилагаемые фигуры, которые включены в описание и составляют часть настоящего раскрытия, иллюстрируют предпочтительные осуществления изобретения и служат для объяснения принципов изобретения.

Краткое описание чертежей

Фиг.1 является графиком, представляющим кривые напряжение-деформация для технически чистого титана и образца сплава изобретения, раскрытого в описании.

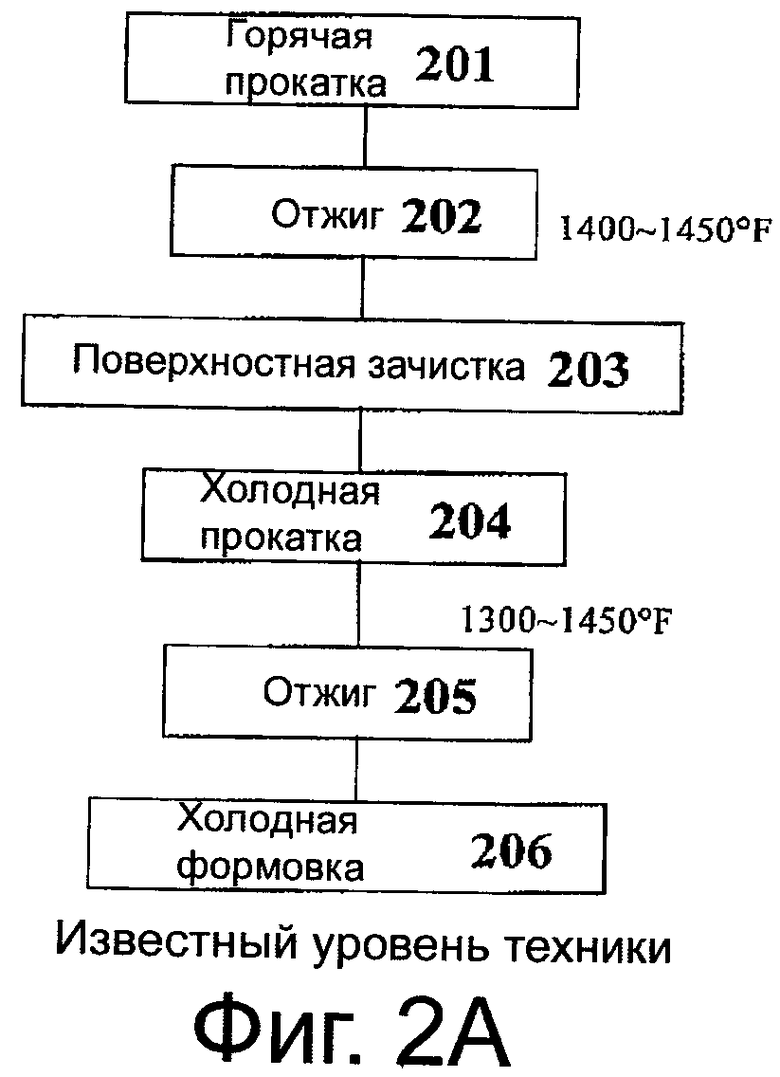

Фиг.2A является диаграммой, иллюстрирующей способ известного уровня техники производства титана.

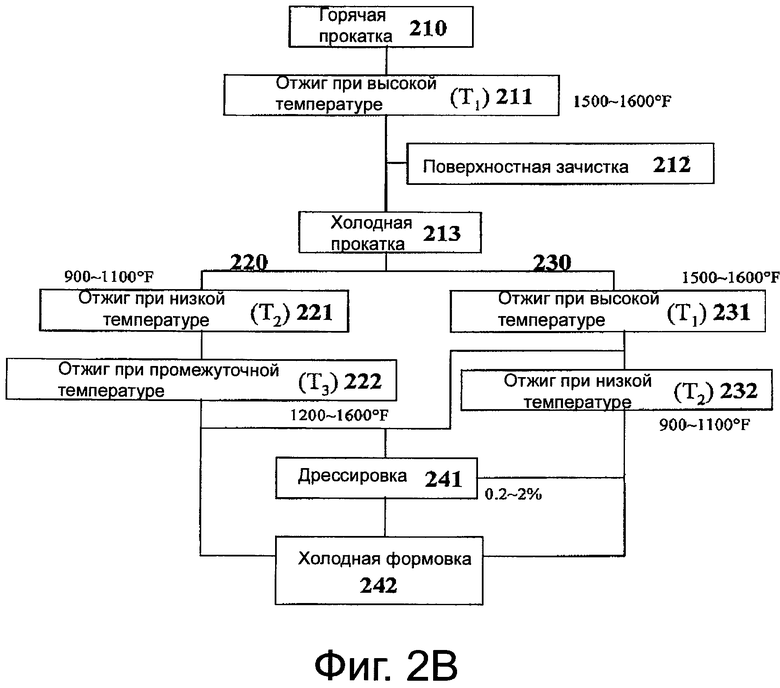

Фиг.2B является диаграммой, иллюстрирующей способ в соответствии с типичным осуществлением настоящего изобретения.

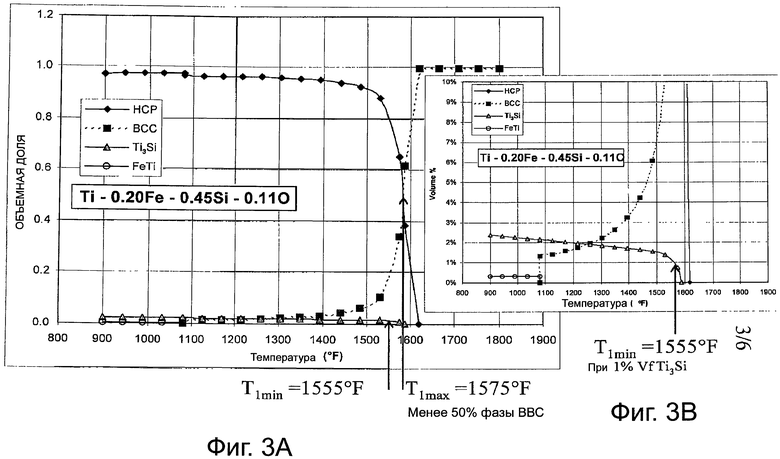

Фиг.3A является графиком, представляющим диапазон температур Ti, и объемную долевую концентрацию альфа и бета фаз и выделений в сплаве Ti 0,2% Fe - 0,45% Si - 0,11% O как функцию температуры в соответствии с типичным осуществлением настоящего изобретения.

Фиг.3B является графиком, представляющим минимальную температуру Ti, и объемную долю альфа и бета фаз и выделений в сплаве Ti 0,2% Fe - 0,45% Si - 0,11% O как функцию температуры в соответствии с типичным осуществлением настоящего изобретения.

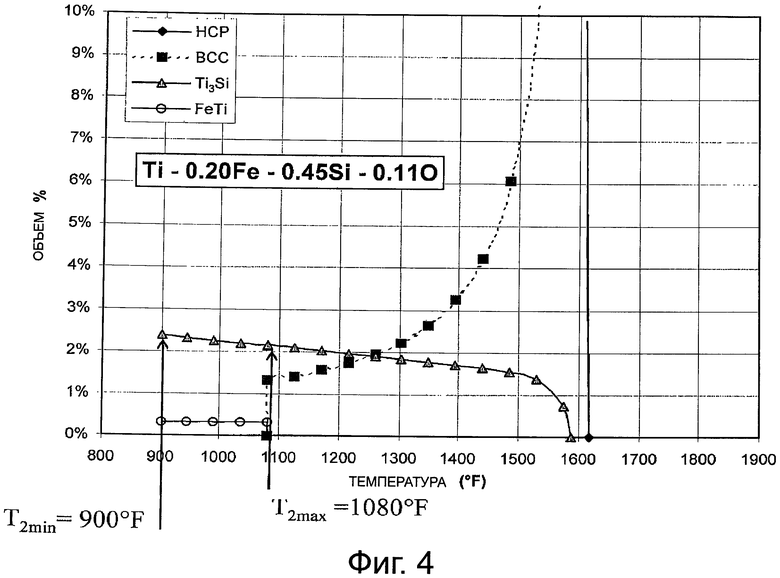

Фиг.4 является графиком, представляющим диапазон температур Т; и объемную долю альфа и бета фаз и выделений в сплаве Ti 0,2% Fe - 0,45% Si - 0,11% O как функцию температуры в соответствии с типичным осуществлением настоящего изобретения.

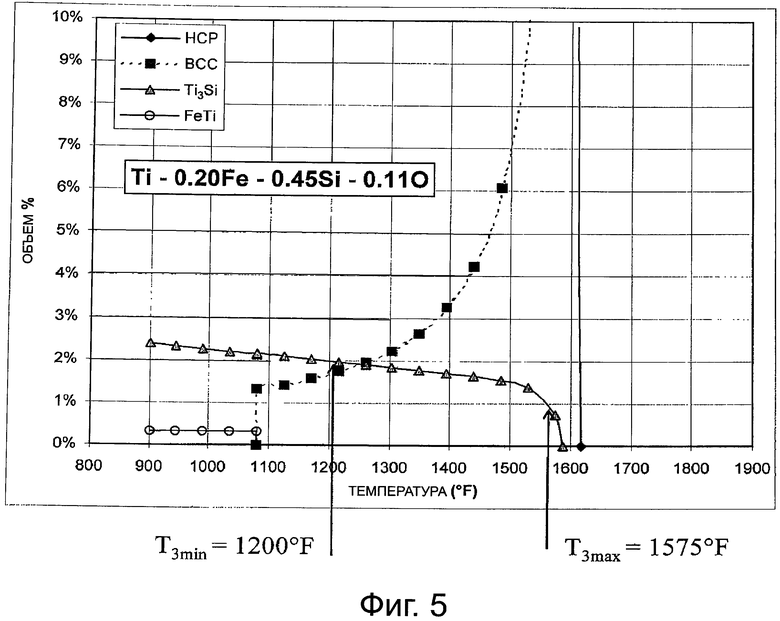

Фиг.5 является графиком, представляющим диапазон температур T3 и объемную долю альфа и бета фаз и выделений в сплаве Ti 0,2% Fe - 0,45% Si - 0,11% O как функцию температуры в соответствии с типичным осуществлением настоящего.

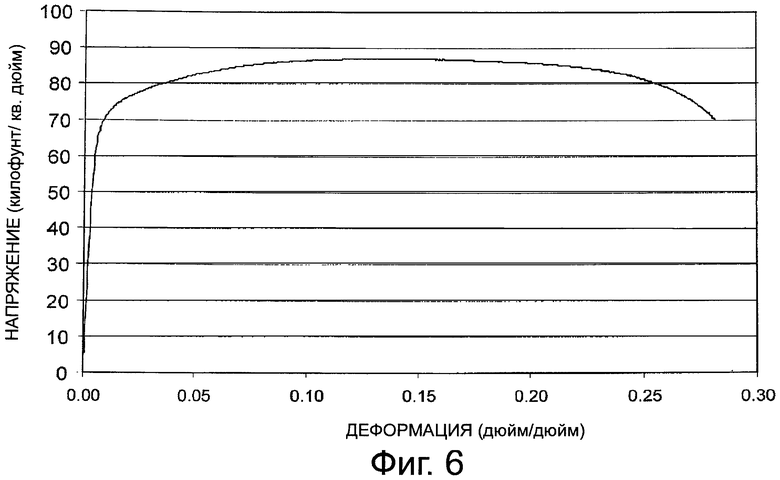

Фиг.6 является кривой напряжение-деформация Si-содержащего сплава для выхлопной трубы, оптимизированного для последующего использования при обработке давлением в соответствии с типичным осуществлением настоящего изобретения.

На всех фигурах используются одни и те же ссылочные номера и буквы, если не оговорено иное, для обозначения аналогичных признаков, элементов, компонентов или частей представленных осуществлений. Далее изобретение будет подробно описано со ссылками на фигуры, причем раскрытие сделано применительно к иллюстративным осуществлениям.

Осуществление изобретения

Настоящее изобретение предлагает способ изготовления высокопрочного титанового сплава с превосходной стойкостью к окислению после продолжительного воздействия высоких температур и дополнительно с превосходной пластичностью при относительно низких температурах. Таким образом, способ дает идеальные сплавы для использования в выхлопной системе автомобиля или другого двигателя внутреннего сгорания, в которых предусмотрено продолжительное воздействие газа с высокой температурой в течение длительных промежутков времени. Кроме того, превосходная пластичность при относительно низких температурах значительно понижает затраты при изготовлении таких компонентов выхлопной системы.

Соответственно, настоящее изобретение предлагает способ изготовления холоднокатаной полосы или листа вышеуказанного титанового сплава, с низкой стоимостью, которые подходят для использования в выхлопных системах автомобиля или других двигателях внутреннего сгорания. Холоднокатаная полоса или лист особенно хорошо подходят или для изготовления компонентов выхлопной трубы, или для более сложных частей, таких как компоненты каталитического конвертера или глушителя. Настоящее изобретение также предлагает способ окончательной отделки полосы, листа или конечных компонентов выхлопной системы для ограничения поверхностных повреждений на внешних видимых поверхностях выхлопной системы, появляющихся при начальном окислении и механических повреждениях во время заключительного изготовления и установки.

Таким образом, настоящее изобретение обеспечивает решение проблем, вызываемых противоречивыми требованиями между практической работой выхлопной системы и производственными ограничениями из-за обычного состояния поверхности, размера зерна и пластической деформации, проявляемые сплавами, подходящими для выхлопных систем автомобиля и других двигателей внутреннего сгорания.

Как описано далее, эти сплавы, которые могут быть описаны как сорта сплавов для выхлопных систем с предпочтительным составом 0,2-0,5% Fe, 0,15-0,6% Si, 0,02-0,12% О, остальное Ti (известный как Ti-ХТ), демонстрируют улучшенные механические характеристики и стойкость к окислению. В одном типичном осуществлении другим предпочтительным составом Ti-XT может быть 0,3-0,5% Fe, 0,35-0,45% Si, 0,06-0,12% О, остальное Ti. Эти сорта сплавов для выхлопных систем могут быть дополнительно улучшены небольшими контролируемыми добавками Al, Nb, Cu и Ni отдельно или в комбинации для большей прочности и стойкости к окислению. Предпочтительно такие контролируемые добавки, находятся в диапазонах 0-1,5% Al, 0-1% Nb, 0-0,5% Cu и 0-0,5% Ni, с общим содержанием таких добавок 1,5% или менее.

Описанные выше сплавы, однако, действительно обладают некоторыми ограничениями по формуемости. Эти ограничения вызваны, по меньшей мере, частично комбинацией общей прочности и пластичности этих сплавов, частично пластической деформацией этих сплавов, где на кривой наблюдается точка внезапной текучести и четкий зуб текучести, и частично размером зерна, который не оптимизирован для деформации двойникованием или скольжением. Такие особенности могут быть вызваны контролируемыми добавками определенных элементов, например, железа и кремния к этим сплавам, что приводит к формированию выделений фаз различных типов в достаточных количествах, которые влияют на нормальные характеристики роста зерна и рекристаллизации. Небольшие частицы объемно-центрированной кубической формы титана, обычно известной как бета фаза, образуются в большинстве сортов технически чистого титана. Дополнительные фазы, определяемые в описании как выделения, чтобы отличить их от частиц бета фазы, обычно являются соединениями титана с элементами добавок, такими как Fe, Ni, Si, Cu (например, Ti2Fe, Ti3Si, Ti5Si3).

Фиг.1 представляет кривую 101 напряжение-деформация для титана, содержащего Si, для выхлопной системы с прочностью 75-100 тысяч фунтов на кв. дюйм и подобную кривую 102 для обычного мягкого титана сорта СР, оптимизированного для применения при штамповке. Тип кривой напряжение-деформация для сортов титана для выхлопных систем, считается нежелательным для штамповки, потому что точка внезапной текучести и последующий зуб 103 текучести вызывают неоднородную деформацию, приводящую к растрескиванию или несоответствующей формовке. Зуб 103 текучести является функцией содержания примесей, остаточного напряжения, размера зерна и присутствия вторых фаз.

В частности, размер зерна является важным параметром по отношению к формуемости, причем предпочтительный размер зерна зависит от способа формовки. Для операций формовки, включающие трехмерные напряжения, обычно считается желательным иметь больший размер зерна, чтобы способствовать деформации по механизму двойникования. Деформация двойникованием является простым сдвигом решетки, который происходит по однородному объему в противоположность скользящей дислокации, где сдвиг происходит вдоль плоскостей решетки. Механизм двойникования дополняет деформацию скользящей дислокацией, позволяя металлу лучше обеспечивать трехмерную деформацию без образования трещин. В случаях одноосной или двуосной деформации приемлемы мелкие зерна, так как четыре независимых системы скользящей деформации обычно могут обеспечить деформацию. В сортах сплавов для выхлопных систем знание фазовых равновесий позволяет усовершенствовать термообработку для регулировки и модификации размера зерна и уменьшить или устранить зуб текучести, чтобы оптимизировать характеристики формовки. Такие способы, объединенные с классическими способами для устранения зуба текучести, такими как дрессировка, могут привести к улучшенным характеристикам.

Холоднокатаная полоса обычно поставляется в отожженном состоянии для облегчения формовки. Для формовки трубы поверхность обычно довольно мягкая и это приводит к задиранию или образованию царапин на трубе инструментом для формовки, что дает нежелательный внешний вид поверхности. Но для более сложной формовки, у продукта может быть недостаточная формуемость, приводящая к высокой стоимости и ограничениям в дизайне системы.

Кроме того, хотя у сортов Si содержащих сплавов для выхлопных систем хорошая общая стойкость к окислению, они подвержены до некоторой степени к образованию окалины в самых горячих частях выхлопной системы. Такое образование может потенциально оказывать воздействие на эксплуатационные качества, и в любом случае, может создать некрасивый внешний вид, что нежелательно для владельцев транспортных средств.

Таким образом, представленный ниже новый способ изготовления продуктов из Si содержащего сплава для выхлопных систем особенно хорошо подходит для улучшения характеристик вышеописанных сплавов титана.

Фиг.2a иллюстрирует способ техники изготовления титанового сплава для использования в выхлопных системах двигателя внутреннего сгорания в соответствии с уровнем техники. Как показано на фиг.2A, способ известного уровня техники начинается с горячей прокатки 201 титанового сплава с последующим периодом 202 отжига, который может быть выполнен при около 1400-1450°F в течение от 5 минут до 1 часа при заданной температуре. После первого периода 202 отжига титановый сплав подвергают зачистке 203 поверхности, например, дутьем и травлением или шлифовкой с последующей холодной прокаткой 204, которую номинально выполняют при комнатной температуре, но в некоторых осуществлениях она может быть выполнена при 250°F. Затем проводят второй отжиг 205 в инертном газе или вакууме при около 1300-1450°F в течение от 5 минут до 1 часа при заданной температуре. Наконец сплав формуют вхолодную 206 в конечный продукт.

Фиг.2b иллюстрирует типичный способ изготовления титанового сплава для использования в выхлопных системах двигателя внутреннего сгорания в соответствии с настоящим изобретением. Как показано на фиг.2B, титановый сплав сначала подвергают горячей прокатке 210, которая может быть проведена с использованием стана «тандем» для прокатки горячей полосы или реверсивного прокатного стана для горячей полосы при температуре 1400-1900°F, или предпочтительно при 1600-1800°F для прокатки листа до толщины 0,10-0,30 дюйма. В типичном осуществлении затем сплав подвергают высокотемпературному отжигу 211 при температуре Ti. В одном типичном осуществлении желательно выбрать термообработку (отжиг) 211, который оптимизирует рекристаллизацию и разупрочнение, не приводя к существенному укрупнению зерна или укрупнению зерна вторых фаз, таких как частицы Ti3Si. Такая обработка может, например, быть проведена при около 1500-1600°F или предпочтительно при 1555-1575°F и наиболее предпочтительно при 1560°F в течение от 5 минут до 1 часа при T1, или предпочтительно 5-15 минут.

На фиг.3A-5, НСР представляет частицы альфа фазы, ВСС представляет частицы бета фазы, Ti3Si и FeTi представляют частицы выделенной фазы, также известные как вторые фазы.

фиг 3A иллюстрирует типичный диапазон температур Ti, и фазовое равновесие для титанового сплава состава 0,2% Fe, 0,45% Si и 0,11% O (все проценты масс.), остальное Ti. Типичный диапазон температур Ti, показанный на фиг.3A, является типичным диапазоном, в котором возможно достижение полной перекристаллизации без быстрого роста зерна или укрупнения. Желательно термообработку проводить выше температуры, при которой выделенная фаза начинает растворяться, но ниже температуры, при которой более 50% структуры составляет бета (ВСС) фаза. В одном типичном осуществлении, как показано на фиг.3A, минимальное значение Ti, T1min, может составлять 1555°F. Как показано далее на фиг.3A, типичный максимум Ti, T1max, может составлять 1575°F. Фиг.3B иллюстрирует перспективный вид графика, представленного на фиг.3A, показывая, что T1min может быть определена как температура, которая будет давать менее 1% объемной доли (Vf) выделившейся фазы Ti3Si.

В пределах этого диапазона температур улучшается движущая сила рекристаллизации, но рост альфа зерен (НСР) контролируется присутствием бета фазы (ВСС) и всеми остаточными выделениями. В этом же или другом осуществлении термообработка 211 может оптимизировать полосу титанового сплава для последующей холодной прокатки. В настоящем изобретении первая термообработка (отжиг) 211, сопровождается холодной прокаткой 213 до снижения не менее чем на 65% толщины и в некоторых осуществлениях 75% снижения толщины. Между термообработкой 211 и холодной прокаткой 213 может быть осуществлен период охлаждения (не показан), в течение которого полосу сплава охлаждают до комнатной температуры или в некоторых осуществлениях, по меньшей мере, до 250°F. Как показано на фиг.2B, зачистка поверхности 212, например, дутьем и травлением или шлифовкой может быть включена между первой термообработкой (отжиг) 211 и холодной прокаткой 213 титанового сплава. Кроме того, период охлаждения может быть выполнен до зачистки 212 поверхности.

Как показано далее на фиг.2B, после холодной прокатки 213 существуют две возможные термообработки (отжиг) 220, 230. Для улучшения прочности и простой одноосной формовки продукта желательно минимизировать размер зерна. В одном типичном осуществлении это достигается двумя термообработками (отжиг) 220. В этом осуществлении, после холодной прокатки 213, термообработку 221 выполняют при температуре T2, которая выбрана для оптимизации выделения частиц второй фазы, например, Ti3Si и/или FeTi. В одном типичном осуществлении диапазон Т2 составляет 900-1100°F, и предпочтительно 950-1080°F, и термообработка 221 может быть выполнена в течение от 5 минут до 24 часов, В одном типичном осуществлении предпочтительный диапазон времени для выполнения термообработки 221 составляет 1-8 часов и в другом предпочтительном осуществлении диапазон составляет 5-15 минут.

Фиг.4 иллюстрирует типичный диапазон Т2, и фазовое равновесие для титанового сплава, состава 0,2% Fe, 0,45% Si и 0,11% O (все проценты масс.). В одном осуществлении, представленном на фиг.4, Та может быть определена как температура, при которой объемная доля (Vf) выделений увеличивается, и T2 также должна быть достаточно высокой температурой, чтобы позволить проходить такому выделению в течение 24 часов. Таким образом, на фиг.4 T2min представляет минимальную температуру, ниже которой не происходит эффективное выделение частиц второй фазы, например, 900°F. Как показано на фиг.4, T2max представляет максимальную температуру, выше которой выделение начинает существенно уменьшаться, например, 1080°F.

Возвращаясь к фиг.2B, после термообработки (отжиг) 221 при Т2, полоса титанового сплава затем должна снова подвергнуться отжигу 222 при температуре Т3, чтобы рекристаллизовать продукт без растворения выделений. В одном типичном осуществлении диапазон Т3 составляет 1200-1600°F, предпочтительно 1400-1600°F, и термообработка 222 может быть выполнена за время от 5 минут до 1 часа при Т3, и предпочтительно в течение 5-15 минут.

Фиг.5 иллюстрирует типичный диапазон Т3 для титанового сплава состава 0,2% Fe, 0,45% Si и 0,11% O (все проценты масс.), остальное Ti. Как показано на фиг.5, закрепляющее действие выделений приведет к малому размеру зерна, который идеален для улучшения прочности и поведения при одноосной формовке. В одном осуществлении, представленном на фиг.5, максимальное значение T3, T3max, определяется температурой, при которой объемная доля (Vf) уменьшает выделения до менее 1%, теряя эффективное связывание по границам зерен, например, T3max≈1575°F. Более низкая граница T3, T3min, определяется температурой, при которой эффективная рекристаллизация становится маловероятной, например, T3min≈1200°F.

В одном осуществлении термообработки (отжиг) 221, 222, при Т2 и Т3 могут быть проведены отдельно с промежуточным охлаждением до комнатной температуры (не показано). В альтернативном осуществлении термообработки (отжиг) 221, 222, при T2 и T3 могут быть объединены в единый цикл, в котором после первой обработки 221 при Т2 печь нагревают непосредственно до T3 для второй обработки 222. В том же самом или другом осуществлении может быть введена дополнительная операция способа для создания контролируемого напряжения 241, например, дрессировкой для преодоления начальной точки пластической деформации и получения оптимизированного поведении при пластической деформации. В некоторых осуществлениях создание контролируемого напряжения 241 может быть достигнуто правильно-растяжной обработкой 241, как известно в современном уровне техники. Альтернативно создание контролируемого напряжения 241 может быть полностью исключено. Процент создаваемого напряжения обычно составляет 0,2-2% и в некоторых осуществлениях 0,5-1%. Тип кривой напряжение-деформация, представленной на фиг.6, является кривой напряжение деформация после создания контролируемого напряжения 241.

В одном осуществлении при выборе второй термообработки 230 желательно получить укрупненный размер зерна, который способствует деформации двойникованием. Как показано на фиг.2B, после холодной прокатки 213 полосу титанового сплава еще раз подвергают термообработке 231 при T1, в течение времени, достаточного для достижения размера зерна между размерами зерна сплавов титана сорта ASTM 3 и 6, например, 45-127 микрон в диаметре. В одном типичном осуществлении это время может быть от 5 минут до 1 часа при T1. В одном осуществлении это дает размер зерна, который улучшает деформацию и облегчают глубокую штамповку и сложные операции формовки. Затем полоса может быть отожжена 232 при T2, например, в течение от 5 минут до 24 часов и предпочтительно в течение 1-8 часов, для выделения силицидов, например, Ti3Si и/или FeTi, необходимого для предотвращения роста зерна во время использования.

Для создания контролируемого напряжения 241 может быть использована дополнительная операция, например, дрессировка или правильно-растяжная обработка для преодоления начальной точки пластической деформации и оптимизации поведении при пластической деформации. Как далее показано на фиг.2b, создание контролируемого напряжения 241, например, дрессировкой или правильно-растяжной обработкой, может быть выполнено между высокотемпературной термообработкой 231 при T1 и низкотемпературной термообработкой 232 при T2. Альтернативно создание контролируемого напряжения 241 может быть полностью исключено. Процент напряжения обычно составляет 0,2-2% и, в некоторых осуществлениях 0,5-1%. В некоторых осуществлениях кривая напряжение-деформация имеет тип, представленный на фиг.6, которая является кривой напряжение-деформация после создания контролируемого напряжения 241.

Чтобы минимизировать стоимость термообработок, для случаев, когда изготовление компонентов выхлопных систем не требует значительной формуемости, термообработки холоднокатаной полосы при T1, T2 и/или T3, 221, 222, 231, 232 при необходимости могут быть проведены в воздушной конвейерной печи отжига в течение 5-15 минут с последующей дополнительной легкой абразивной отделкой, такой как полировка мягкой прокладкой Scotch Brite® для удаления цветов побежалости. Преимущества отжига на воздухе заключаются в снижении стоимости в результате исключения затрат на инертный газ или эксплуатационных затрат вакуумных систем. Кроме того, у полосы будет немного упрочненная поверхность, что сделает ее более стойкой к царапинам и задирам инструментами для формовки, приводя таким образом к улучшенной поверхностной

отделке.

Альтернативой отжига на воздухе является использование атмосферы инертного газа-азота для отжига 221, 222, 231, 232 при T1, T2 и/или T3. В этом случае, реакция с азотом будет образовывать тонкий слой нитрида титана в комбинации с кремнием из основного сплава, который может включать некоторые соединения типа Ti-N-Si. Модифицированный поверхностный слой будет действовать как твердый слой, снижающий образование царапин или задиров инструментами для формовки, также приводя таким образом к улучшенной поверхностной отделке. Кроме того, слой нитрида, модифицированный кремнием, будет замедлять начальную реакцию с воздухом во время эксплуатации, снижая общий прирост веса за счет окисления и увеличивая срок службы.

Отжиг в смесях азот-инертный газ, например, 5~50% об. азота в газе может быть проведен для снижения скорости окисления на компонентах выхлопной системы, блоках и обработанных системах, изготовленных из титанового сплава, содержащего кремний. Обнаруживающийся твердый слой нитрида, модифицированного кремнием, будет увеличивать срок службы, снижая прирост веса за счет окисления и улучшая стойкость к механическим повреждениям, например, каменной мелочью. Температура, время и газовые смеси могут быть выбраны для увеличения присутствия кремния в поверхностных слоях в зависимости от содержания в сплаве кремния.

Заключительный элемент холодной штамповки 242, как показано на фиг.2B, выполняют для формовки обработанного сплава сорта для выхлопной системы в различные формы, которые необходимы для различных применений, таких как выхлопные трубы, глушители или компоненты каталитического дожигателя.

Другие осуществления изобретения будут очевидны для специалистов в данной области техники при рассмотрении описания и осуществлений изобретения, раскрытых в описании. Следует понимать, что описание и примеры следует рассматривать только как иллюстративные, а полный объемом притязаний изобретения указан в прилагаемой формуле.

Все проценты являются весовыми процентами и в описании и в формуле.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТОВОЙ МАТЕРИАЛ ИЗ ТИТАНОВОГО СПЛАВА И КОМПОНЕНТ ВЫХЛОПНОЙ СИСТЕМЫ | 2022 |

|

RU2785110C1 |

| ХОЛОДНОКАТАНАЯ ПОЛОСА ДЛЯ ИЗГОТОВЛЕНИЯ КОРРОЗИОННО-СТОЙКИХ КОМПОНЕНТОВ ОБОРУДОВАНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2022 |

|

RU2808020C1 |

| ТИТАНОВЫЙ МАТЕРИАЛ И ВЫХЛОПНАЯ ТРУБА ДЛЯ ДВИГАТЕЛЯ | 2007 |

|

RU2410456C2 |

| СПЛАВ НА ОСНОВЕ ТИТАНА И КОМПОНЕНТ ВЫХЛОПНОЙ СИСТЕМЫ | 2021 |

|

RU2781823C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНО ОТОЖЖЕННОГО НЕСТАРЕЮЩЕГО ХОЛОДНОКАТАНОГО ПРОКАТА УЛЬТРА ГЛУБОКОЙ ВЫТЯЖКИ | 2015 |

|

RU2604081C1 |

| ТИТАНОВО-МЕДНЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2018 |

|

RU2690737C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОДЕФОРМИРОВАННЫХ БЕСШОВНЫХ ТРУБ ИЗ ТИТАНОВОГО СПЛАВА Ti-3Al-2,5V | 2014 |

|

RU2583566C1 |

| ТИТАНОВО-МЕДНЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2018 |

|

RU2691007C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ ИНТЕРМЕТАЛЛИДНЫХ ОРТОСПЛАВОВ НА ОСНОВЕ ТИТАНА | 2011 |

|

RU2465973C1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК ИЗ ЗАЭВТЕКТОИДНЫХ γ+αСПЛАВОВ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ОСУЩЕСТВЛЕНИЯ ПЕРВОГО СПОСОБА | 1999 |

|

RU2164180C2 |

Изобретение относится к области металлургии, а именно к способам обработки титанового сплава для использования в выхлопных системах двигателя внутреннего сгорания. В способе обработки титанового сплава, состоящего по существу из, мас.%: 0,2-0,5 железа, 0,02-0,12 кислорода, 0,15-0,6 кремния и остальное титан и неизбежные примеси, первую термообработку проводят при первой температуре с формированием структуры, имеющей более 50% бета-фаза, далее - холодную прокатку. Вторую термообработку при второй температуре ведут с образованием выделений второй фазы, а третью термообработку - при третьей температуре для рекристаллизации сплава без растворения выделений. Получают высокопрочный титановый сплав с высокой стойкостью к окислению и высокой пластичностью при низких температурах. 2 н.з. и 16 з.п. ф-лы, 6 ил.

1. Способ обработки титанового сплава, применяемого при высокой температуре в условиях, вызывающих ускоренное разрушение, включающий:

создание титанового сплава, состоящего по существу из, мас.%: 0,2-0,5 железа, 0,02-0,12 кислорода, 0,15-0,6 кремния и остальное титан и неизбежные примеси, затем

проведение первой термообработки указанного титанового сплава при первой температуре, которая выше температуры, при которой начинает растворяться фаза выделений, и ниже температуры, при которой титановый сплав имеет структуру, более 50% которой составляет бета-фаза;

холодную прокатку указанного титанового сплава до необходимой толщины;

проведение второй термообработки указанного титанового сплава при второй температуре, позволяющей образовать выделениям второй фазы в титановом сплаве; и

проведение третьей термообработки указанного титанового сплава при третьей температуре для рекристаллизации титанового сплава без растворения выделений.

2. Способ по п.1, в котором указанную первую температуру выбирают так, чтобы рекристаллизация и разупрочнение указанного титанового сплава были оптимизированы без существенного укрупнения частиц второй фазы.

3. Способ по п.1, в котором указанная первая температура составляет около 1500-1600°F.

4. Способ по п.1, в котором указанную прокатку указанного титанового сплава осуществляют до уменьшения толщины указанного титанового сплава, по меньшей мере, на 65%.

5. Способ по п.1, в котором указанная вторая температура составляет 900-1100°F.

6. Способ по п.1, в котором указанная третья температура составляет 1200-1600°F.

7. Способ по п.1, в котором любую из указанных первой, второй или третьей термообработок выполняют в атмосфере воздуха или в атмосфере инертного газа.

8. Способ по п.1, дополнительно включающий создание контролируемого напряжения в указанном титановом сплаве.

9. Способ по п.8, в котором указанное создание контролируемого напряжения в указанном титановом сплаве включает дрессировку или правильно-растяжную обработку указанного титанового сплава.

10. Способ обработки титанового сплава, применяемого при высокой температуре в условиях, вызывающих ускоренное разрушение, включающий:

создание титанового сплава, состоящего, по существу, из, мас.%: 0,2-0,5 железа, 0,02-0,12 кислорода, 0,15-0,6 кремния и остальное титан и неизбежные примеси, затем

проведение первой термообработки указанного титанового сплава при первой температуре, которая выше температуры, при которой начинает растворяться фаза выделений, и ниже температуры, при которой титановый сплав имеет структуру, более 50% которой составляет бета-фаза;

холодную прокатку указанного титанового сплава до необходимой толщины;

проведение второй термообработки указанного титанового сплава при указанной первой температуре в течение первого промежутка времени таким образом, чтобы размер зерна находился между размерами зерна титанового сплава сорта ASTM 3 и ASTM 6; и

проведение третьей термообработки указанного титанового сплава при второй температуре для осаждения силицидов, предотвращающих рост зерна при применении сплава.

11. Способ по п.10, в котором указанную первую температуру выбирают так, чтобы рекристаллизация и разупрочнение указанного титанового сплава были оптимизированы без существенного укрупнения частиц второй фазы.

12. Способ по п.10, в котором указанная первая температура составляет 1500-1600°F.

13. Способ по п.10, в котором указанную прокатку указанного титанового сплава осуществляют до уменьшения толщины указанного титанового сплава, по меньшей мере, на 65%.

14. Способ по п.10, в котором указанное первое время составляет от около 5 мин до 1 ч.

15. Способ по п.10, в котором указанная вторая температура составляет 900-1100°F.

16. Способ по п.10, в котором любую из указанных первой, второй или третьей термообработок выполняют в атмосфере воздуха или атмосфере инертного газа.

17. Способ по п.10, дополнительно включающий создание контролируемого напряжения в указанном титановом сплаве.

18. Способ по п.17, в котором указанное создание контролируемого напряжения в указанном титановом сплаве включает дрессировку или правильно-растяжную обработку указанного титанового сплава.

| АНОШКИН Н.Ф | |||

| Титановые сплавы | |||

| Полуфабрикаты из титановых сплавов | |||

| - М.: Металлургия, 1979, с.417-419 | |||

| АНОШКИН Н.Ф | |||

| Титановые сплавы | |||

| Металлография титановых сплавов | |||

| - М.: Металлургия, 1980 | |||

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2013-10-20—Публикация

2009-11-06—Подача