1 .

Изобретение относится к порошковой металлургии, в частности к способу изготовления изделий из пластифицированных смесей в замкнутом объеме.

Цель изобретения -снижение трудоемкости процесса изготовления крупногабаритных изделий.

Способ осуществляется следующим образом.

Готовят пластифицированную смесь мелкодисперсных порошков с50±5об.%. термопластичного пластификатора при температуре его жидкого состояния перемешиванием вручную или с применением механических мешалок. После внедрения пластификатора полученную композицию смешивают путем многократного продавливания в замкнутом объеме пластифицированных смесей порошков через отверстия перемешивающего механизма до получения первоначальной формы смеси, при этом смесь пластически деформируется с изменением всех размеров. Затем периодическое воздействие давления то на один, то на другой участок смеси создает ее постоянное перемещение то в одном, то в другом направлении, т.е. создает постоянное перемещение слоев относительно друг друга. Кроме того, смесь перемещается также и в направлении прилагаемого давления, создавая перемешивание слоев смеси. В результате многократного повторения циклов перемешивания создается гомогенная по всему объему пластифицированная смесь, так как пластификатора в ней содержится 50 об.%, то смесь способна легко течь под действием прилагаемого давления и равномерно заполнять любой сложный объем при температуре пластического состояния пластификатора.

Перемешивание воздействием пе- риодически прикладываемого давления на различные участки объема смеси осуществляют в полости пресс-формы.

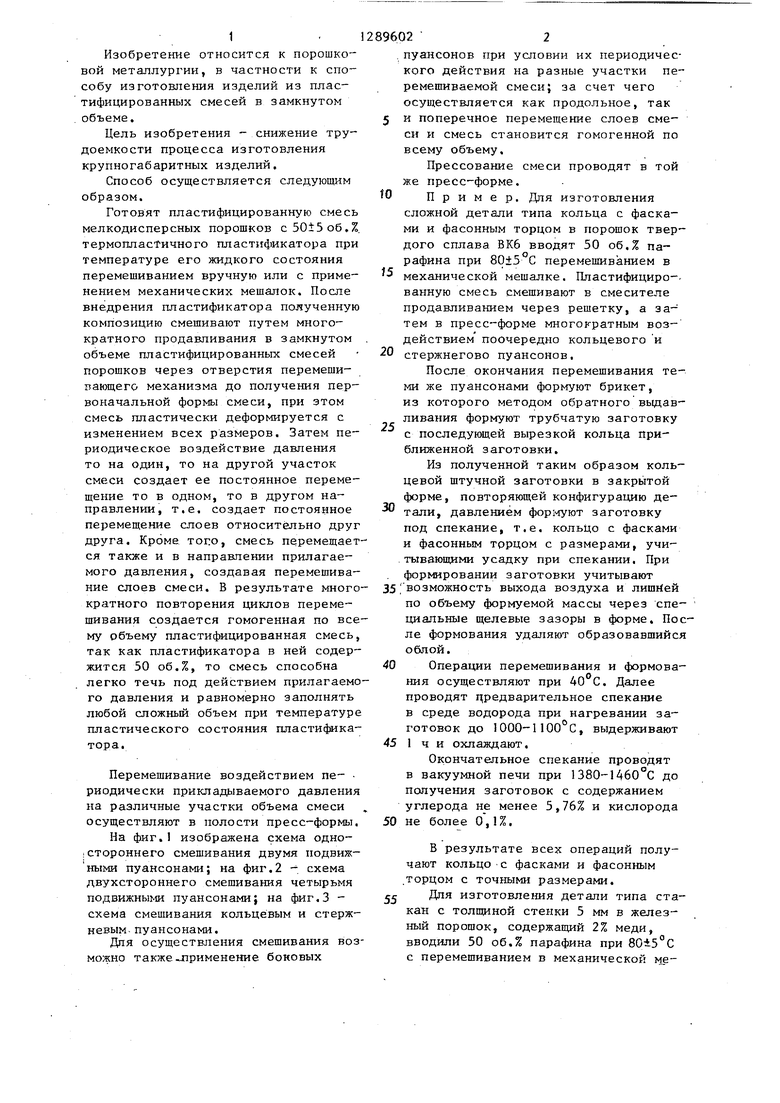

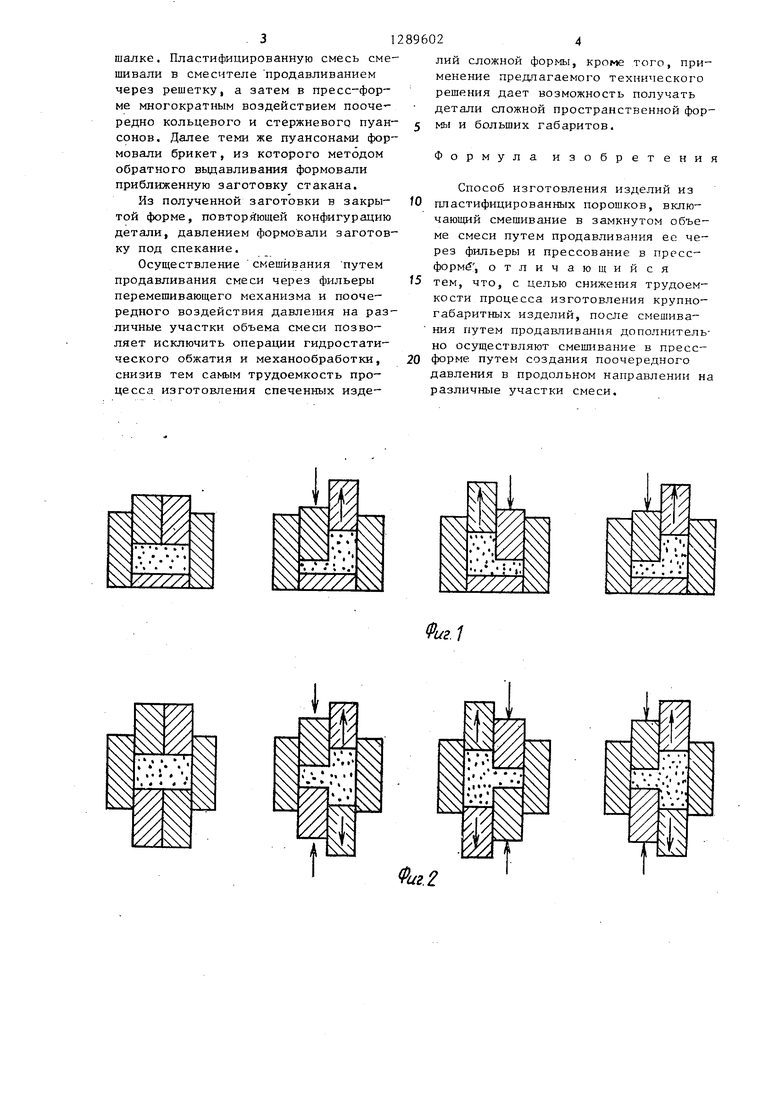

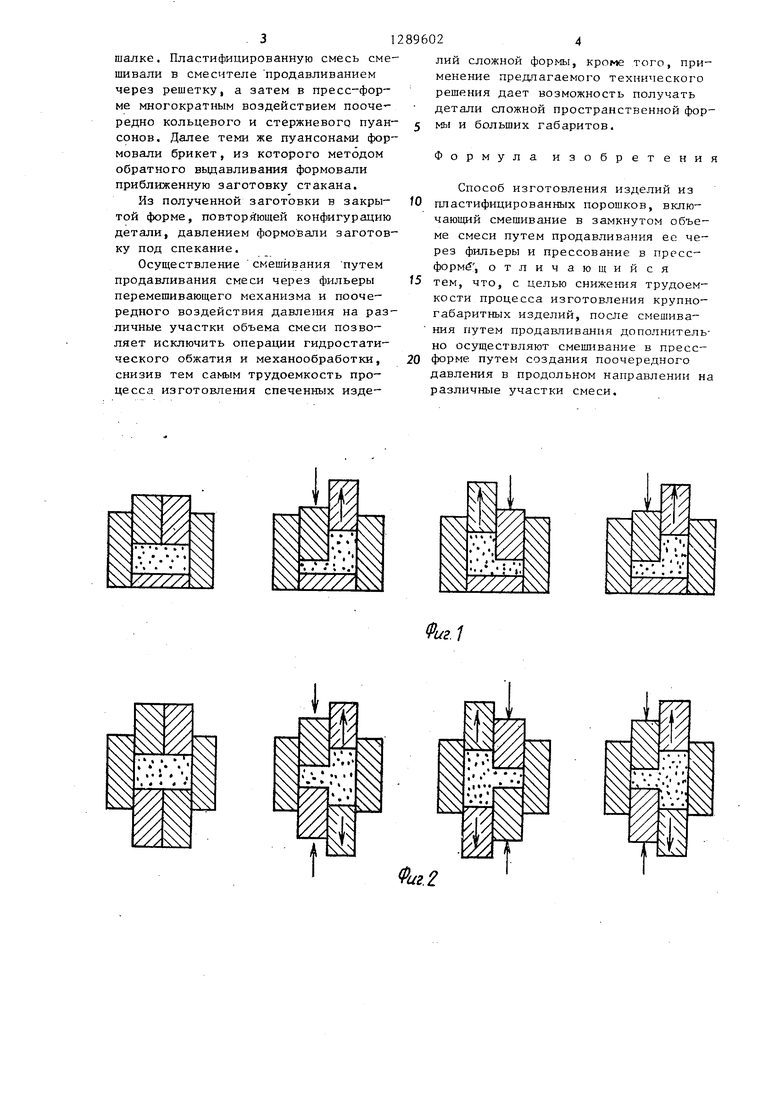

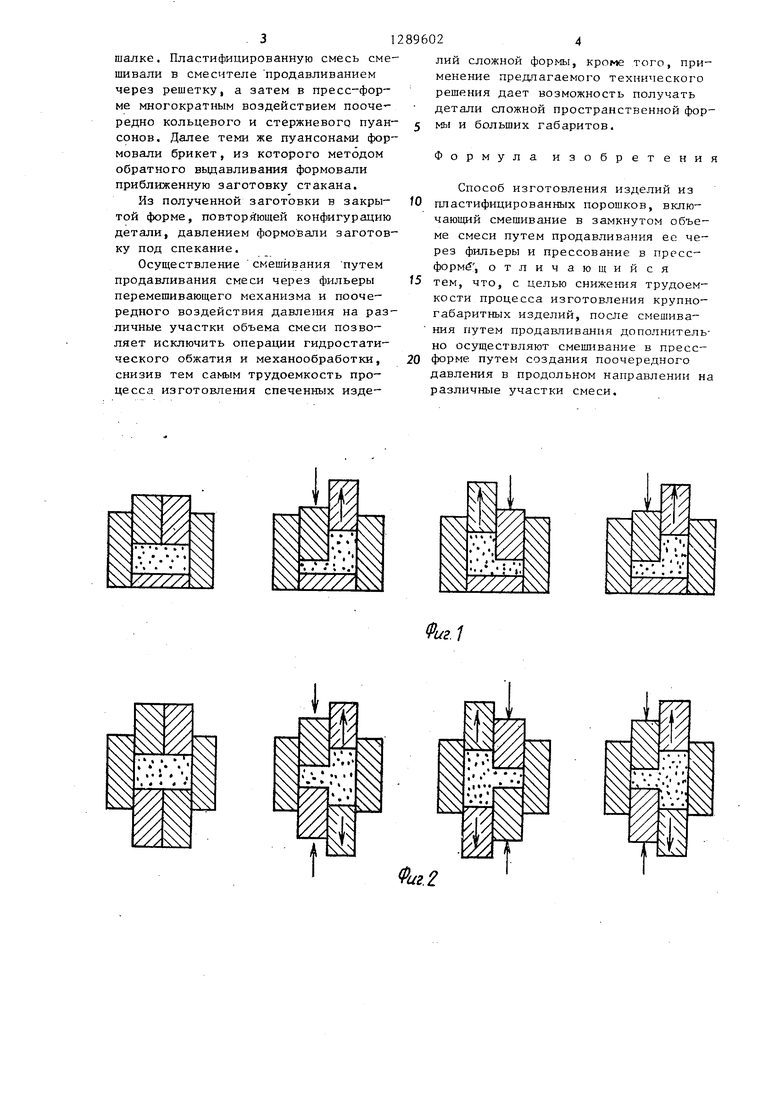

На фиг.1 изображена схема одно- 1 стороннего смешивания двумя подвижными пуансонами; на фиг.2 - схема двухстороннего смешивания четырьмя подвижными пуансонами; на фиг.З - схема смешивания кольцевым и стержневым, пуансонами.

Для осуществления смешивания возможно также.-лрименение боковых

25

896022

,пуансонов при условии их периодического действия на разные участки перемешиваемой смеси; за счет чего осуществляется как продольное, так

5 и поперечное перемещение слоев смеси и смесь становится гомогенной по всему объему.

Прессование смеси проводят в той же пресс-форме.

0 Пример. Для изготовления сложной детали типа кольца с фасками и фасонным торцом в порошок твердого сплава ВК6 вводят 50 об.% парафина при перемешиванием в

механической мешалке. Пластифициро-. ванную смесь смешивают в смесителе продавливанием через решетку, а затем в пресс-форме многократным воз- действием поочередно кольцевого и

20 стержнегово пуансонов.

После окончания перемешивания теми же пуансонами формуют брикет, из которого методом обратного выдавливания формуют трубчатую заготовку с последующей вырезкой кольца приближенной заготовки.

Из полученной таким образом кольцевой штучной заготовки в закрытой форме, повторяющей конфигурацию детали, давлением заготовку под спекание, т.е. кольЦо с фасками и фасонным торцом с размерами, учитывающими усадку при спекании. При форьмровании заготовки учитывают

35 возможность выхода воздуха и лишйей по объему формуемой массы через специальные щелевые зазоры в форме. После формования удаляют образовавшийся облой.

40 Операции перемешивания и формования осуществляют при 40°С. Далее проводят цредварительное спекание в среде водорода при нагревании заготовок до 1000-1100°С, выдерживают

45 1 ч и охлаждают.

Окончательное спекание проводят в вакуумной печи при 1380-1460°С до получения заготовок с содержанием углерода не менее 5,76% и кислорода

50 не более О , 1%.

В результате всех операций получают кольцо с фасками и фасонным .торцом с точными размерами. Для изготовления детали типа стакан с толщиной стенки 5 мм в железный порошок, содержащий 2% меди, вводили 50 об.% парафина при с перемешиванием в механической ме30

. 31

шалке. Пластифицированную смесь смешивали в смесителе продавливанием через решетку, а затем в пресс-форме многократным воздействием поочередно кольцевого и стержневого пуансонов. Далее теми же пуансонами формовали брикет, из которого методом обратного выдавливания формовали приближенную заготовку стакана.

Из полученной заготовки в закрытой форме, повторяющей конфигурацию детали, давлением формовали заготовку под спекание.

Осуществление смешивания путем продавливания смеси через фильеры перемешивающего механизма и поочередного воздействия давления на различные участки объема смеси позволяет исключить операции гидростатического обжатия и механообработки, снизив тем самым трудоемкость процесса изготовления спеченных изде896024

ЛИЙ сложной формы, кроме того, применение предлагаемого технического решения дает возможность получать детали сложной пространственной фор- мы и больших габаритов.

Формула изобретения

Способ изготовления изделий из О пластифицированных порошков, вклю- чаюищй смешивание в замкнутом объеме смеси путем продавливания ее через фильеры и прессование в пресс- , отличающийся 5 тем, что, с целью снижения трудоемкости процесса изготовления крупногабаритных изделий, после смешива- ния путем продавливания дополнительно осуществляют смешивание в пресс- 20 форме путем создания поочередного давления в продольном направлении на различные участки смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спеченных изделий и устройство для его осуществления | 1982 |

|

SU1047589A1 |

| Способ изготовления спеченных фасон-НыХ издЕлий | 1978 |

|

SU801987A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННЫХ СТЕРЖНЕЙ | 1999 |

|

RU2170159C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ВОЛЬФРАМОКОБАЛЬТОВОГО ТВЕРДОГО СПЛАВА С УНИКАЛЬНОЙ ПЛАСТИЧНОСТЬЮ ПРИ СЖАТИИ ДЛЯ ЦИКЛИЧЕСКИХ УДАРНЫХ НАГРУЖЕНИЙ | 2018 |

|

RU2696171C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВОГО СЕРДЕЧНИКА ЯДЕРНОГО ТОПЛИВА | 2000 |

|

RU2181912C2 |

| Способ изготовления спеченных изделий | 1977 |

|

SU725818A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2012 |

|

RU2478455C1 |

| Матрица для алмазного инструмента на основе карбида вольфрама со связкой из эвтектического сплава Fe-C и способ её получения | 2020 |

|

RU2754825C1 |

| СПОСОБ ВВЕДЕНИЯ В МЕТАЛЛОКЕРАМИЧЕСКИЕ СМЕСИ ТЕРМОПЛАСТИЧНЫХ ПЛАСТИФИКАТОРОВ | 1948 |

|

SU85400A1 |

| Устройство для мундштучного прессования пластифицированных порошков | 1981 |

|

SU939171A1 |

Изобретение относится к способам изготовления изделий из пластифицированных порошков. Цель изобретения - c ижeниe трудоемкости процесса изготовления крупногабаритных изделий. В порошок твердого сплава ВК6 вводят 50 об.% парафина при 80 С перемешиванием в механи- ческой мешалке. Смесь смешивают в смесителе продавливанием через решетку, а затем в пресс-форме многократным воздействием поочередно кольцевого и стержневого пуансонов. После смешивания теми же пуансонами формуют изделие. Снижение трудоемкости процесса изготовления крупногабаритных изделий достигается тем, что после смешивания путем продав- ливания дополнительно осуществляют смешивание в пресс-форме путем создания поочередного давления в продольном направлении на различные участки смеси. 3 ил. е (Л ю 00

i

У/77У

S

t I

. I

11

/////.

Фие.д

| , Авторское свидетельство СССР № 737130, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для формования заготовок из смеси пластифицированных порошков | 1975 |

|

SU518273A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-02-15—Публикация

1985-02-04—Подача