Настоящее изобретение касается технологии производства синильной кислоты, более конкретно способа получения синильной кислоты, включающего приготовление газообразного формамида посредством испарения жидкого формамида в испарителе (стадия i)) и каталитическую дегидратацию газообразного формамида (стадия ii)), в котором на стадии i) используют микроиспаритель.

Синильная кислота является важным основополагающим химическим веществом, которое выступает в качестве исходного продукта, например в многочисленных органических синтезах, как то: получение адипонитрила, эфиров метакриловой кислоты, метионина и комплексообразователей (НТА, ЭДТА). Кроме того, синильная кислота необходима для получения цианидов щелочных металлов, которые применяются в горном деле и металлургической промышленности.

Самые большие объемы синильной кислоты производят при помощи взаимодействия метана (природный газ) с аммиаком. В так называемом методе Андрусова параллельно вводиться кислород воздуха. Таким образом, получение синильной кислоты протекает автотермически. В противоположность этому так называемый ВМА-метод фирмы Degussa AG проводят в отсутствии кислорода. Поэтому эндотермическое каталитическое взаимодействие метана с аммиаком в случае ВМА-метода проводят дополнительно с нагревающим агентом (метан или водород). Недостатком данного способа является высокое неизбежное образование сульфата аммония, так как по экономическим причинам взаимодействие метана возможно только с избытком аммиака. Непрореагировавший аммиак вымывается из необработанного реакционного газа серной кислотой.

Дальнейшим важным способом получения HCN является так называемый SOHIO-процесс. В случае окислительного аммонолиза пропен/пропана в акрилонитрил образуется примерно 10% (в расчете на пропен/пропан) синильной кислоты в качестве побочного продукта.

Дальнейшим важным способом промышленного получения синильной кислоты является термическая дегидратация формамида в вакууме, которая протекает согласно следующему уравнению (I):

Данное превращение сопровождается деструкцией формамида согласно следующему уравнению (II) с образованием аммиака и монооксида углерода:

Аммиак вымывается из необработанного газа серной кислотой. По причине высокой селективности получается совсем немного сульфата аммония.

Образовавшийся аммиак катализирует полимеризацию желаемой синильной кислоты, и ведет тем самым к нанесению ущерба качеству и снижению выхода желаемой синильной кислоты.

Полимеризация синильной кислоты и связанное с этим образование сажи может быть подавлено за счет добавления малых количеств кислорода в форме воздуха, как это описано в европейской заявке ЕР-А 0209039. В европейской заявке ЕР-А 0209039 показывается способ термолитического разложения формамида на высокоагломеризированном оксиде алюминия или формованных изделиях из оксида алюминия-диоксида кремния или на высокотемпературно-коррозионностойких формованных изделиях из специальной хром-никелевой стали.

Из уровня техники известны дальнейшие способы получения синильной кислоты посредством каталитической дегидратации газообразного формамида.

Так международная заявка на патент WO 02/070588 описывает способ получения синильной кислоты путем каталитической дегидратации газообразного формамида в реакторе, в котором внутренняя поверхность выполнена из стали, содержащей железо, а также хром и никель, причем реактор предпочтительно не содержит дополнительные встроенные элементы и/или катализаторы.

В международной заявке WO 2006/027176 впервые описывается способ получения синильной кислоты посредством каталитической дегидратации газообразного формамида, при котором из смеси продуктов после дегидратации выделяют содержащий формамид рециркуляционный поток, который возвращают в процесс дегидратации, причем содержащий формамид рециркуляционный поток включает также от 5 до 50% масс. воды.

В американской заявке на патент US 2,429,262 впервые описывается способ получения синильной кислоты посредством термического разложения формамида, причем для каталитического разложения формамида раствор вещества, выбранного из группы, состоящей из фосфорных кислот и соединений, которые при термическом разложении образуют фосфорные кислоты, подают в поток парообразного формамида, затем смесь нагревают до 300-700°С и полученные продукты быстро остужают. Согласно американской заявке US 2,429,262 испарение формамида для образования парообразного формамида проводят предпочтительно очень быстро. Например формамид может подаваться слабым потоком или маленькими дискретными частями в нагретый до температуры превышающей точку кипения формамида, предпочтительно от 230 до 300°С или выше, аппарат интенсивного испарения.

В американской заявке на патент US 2,529,546 показан способ получения синильной кислоты посредством термического разложения формамида, причем формамид термически разлагают в паровой фазе в присутствии катализатора, содержащего металлвольфрамат. В заявке US 2,529,546 предлагается, как и в американской заявке US 2,429,262, для испарения формамида применять аппарат интенсивного испарения, при помощи которого жидкий формамид может быть очень быстро разогрет.

Согласно примерам из американских заявок на патент US 2,429,262 и US 2,529,546 испарение формамида проводят при нормальном давлении и температуре 250°С. Из примеров американской заявки US 2,529,546 явствует тем не менее, что селективность способа получения синильной кислоты показанного в заявке US 2,529,546 довольно низка.

В немецкой заявке на патент DE-A 2005051637 описана специальная реакторная система, с микроструктурированным реактором, имеющим реакционную зону для осуществления химических реакций, причем реакционная зона нагревается посредством источника тепла. В случае источника тепла речь идет о бесконтактном нагреве. Реакторная система подходит для каталитических газофазных применений, причем упоминаются синтезы HCN по методу Андрусова (окисление смеси аммиака и метана при температуре приблизительно 1200°С на платиновом катализаторе (в основном платиновая сетка)), по ВМА-методу фирмы Degussa (каталитическое превращение аммиака и метана в синильную кислоту и водород) и по способу фирмы Shawinigan (превращение пропана и аммиака в присутствии катализатора при температуре в основном >1500°С, при котором реакционное тепло подается с помощью напрямую нагретого вихревого потока угольных частиц). Эти стандартные высокотемпературные газофазные реакции существенно отличаются с технологической точки зрения от способа получения синильной кислоты с помощью разложения формамида, который включает в себя 2 стадии, а именно испарение жидкого при комнатной температуре формамида (температура кипения 210°С) и последующее каталитическое разложение на синильную кислоту и воду (каталитическая дегидратация). Помимо реактора, в котором протекает деструкция парообразного формамида, необходимо также в этом способе подготовить испаритель, в котором жидкий формамид сначала испаряют. Так как в других выше названных способах исходные реагенты при комнатной температуре газообразны, то данные способы не содержат на соответствующей стадии испаритель формамида.

Задачей данного изобретения является разработка способа получения синильной кислоты посредством каталитической дегидратации газообразного формамида, который показывает высокую селективность желаемой синильной кислоты и может проводиться при как можно более высоком давлении (близком к нормальному давлению или выше).

Данная задача решается предлагаемым способом получения синильной кислоты, включающим

i) приготовление газообразного формамида при помощи испарения жидкого формамида в испарителе; и

ii) каталитическую дегидратацию газообразного формамида,

причем на стадии i) длительность пребывания формамида в испарителе составляет меньше 20 с, в расчете на жидкий формамид, а в качестве испарителя на стадии i) используют микроиспаритель, включающий несколько параллельных, поочередно друг над другом расположенных и микроструктурированных пластов испарительных и нагревательных каналов, предпочтительно оформленных таким образом, что каждый пласт имеет большое количество расположенных параллельно каналов, которые образуют сквозной путь потока от одной стороны пласта до его противоположной стороны, причем каждый пласт представляет собой в основном двухмерный, плоский конструктивный узел, толщина которого по отношению к площади его поверхности ничтожно мала, а каналы для пропускания формамида имеют гидравлический диаметр от 5 до 4000 мкм.

При этом каждый пласт предпочтительно представляет собой в основном ровную пластину.

Неожиданным образом было обнаружено, что по причине очень малых длительностей обработки, предпочтительно меньше 10 с, особенно предпочтительно меньше 2 с, в расчете на жидкий формамид, в испарителе формамид на стадии i) может испаряться почти полностью, предпочтительно полностью, без образования побочных продуктов. Обычно при помощи способа согласно изобретению формамид испаряется с потерей выхода <2% (в расчете на общее количество использованного формамида), предпочтительно <0,5%.

Предпочтительно испарение на стадии i) способа согласно изобретению протекает при давлении от 400 мбар до 4 бар, особо предпочтительно от 600 мбар до 2 бар, в высшей степени предпочтительно от 800 мбар до 1,4 бар. Температуры на стадии i) способа согласно изобретению составляют в основном от 185°С до 265°С, предпочтительно от 210°С до 260°С, особо предпочтительно от 215°С до 240°С.

Под выше- и нижеприведенным давлением в каждом случае понимают абсолютное давление.

Дальнейшим важным фактором получения синильной кислоты посредством дегидратации газообразного формамида по способу согласно изобретению является не нагрузка на поверхность, т.е. не коэффициент теплопередачи испарителя используемого на стадии i) способа согласно изобретению. Нагрузка на поверхность испарителя составляет в основном от 5 до 500 кг/м2ч. В данном случае эффективное соотношение теплообменник/испаритель, соответствующее уровню техники, достигает сходных значений. Решающим является неожиданно нагрузка по жидкости в расчете на объем испарителя (удельная по объему производительность испарителя). Предпочтительно удельная по объему производительность испарителя применяемого на стадии i) способа согласно изобретению составляет от 10 до 2000 мВт/м3, особо предпочтительно от 50 до 1500 мВт/м3, в высшей степени предпочтительно от 100 до 1000 мВт/м3.

Предпочтительно испаритель, применяемый на стадии i) способа согласно изобретению - в случае если в качестве теплоносителя используется конденсирующийся агент или движущаяся жидкость - нагревается до температуры, которая превышает температуру кипения формамида (219°С), по меньшей мере, на 5°С, предпочтительно на 5-150°С, особо предпочтительно на 10-100°С, в высшей степени предпочтительно на 20-50°С.

В случае если в качестве теплоносителя используется движущийся газ, например топочный газ, его температура превышает точку кипения формамида (219°С) в основном, по меньшей мере, на 5°С, предпочтительно на 30-600°С, особо предпочтительно на 50-400°С, в высшей степени предпочтительно на 100-300°С.

В качестве агента, поддерживающего температуры на определенном уровне может быть использован любой известный специалисту агент (теплоноситель), например водяной пар, топочный газ, разогретая жидкость. Кроме того, возможно терморегулирование при помощи электрического подвода тепла, например при помощи нагревательной нити или нагревательных стержней. Подходящие установки или соответственно мероприятия для поддержания температуры поверхности испарителя на определенном уровне известны специалисту в данной области.

Как уже указывалось выше, в качестве испарителя на стадии i) способа согласно изобретению используют микроиспаритель указанной конструкции, т.е. микроструктурированный аппарат. Микроиспаритель в качестве испарителя известен специалисту и, например, описан в немецкой заявке на патент DE-A 101 32 370, международной заявке на патент WO 2005/016512, а также международной заявке WO 2006/108796.

В немецкой заявке на патент DE-A 101 32370 описан микроиспаритель для топливных элементов, который характеризуется малыми размерами и равномерным испарением среды. Средой, которая испаряется согласно немецкой заявке DE-A 101 32 370, является метанол.

В международной заявке на патент WO 2005/016512 описан микроиспаритель, который применяется в способе для удаления, по меньшей мере, одного жидкого соединения из реакционной или не реакционной смеси веществ. Данный микроиспаритель имеет каналы для введения смесей веществ с гидравлическим диаметром от 5 до 1000 мкм и удельную поверхность испарения, по меньшей мере, 103 м2/м3.

В международной заявке на патент WO 2006/108796 описан микроиспаритель с корпусом, состоящим из теплопроводящих материалов, в котором предусмотрена камера ввода жидкости и паронакопительная камера, между которыми расположены в одной плоскости рядом друг с другом микроканалы с размерами поперечного среза в субмиллиметровой области, а также с агентом для нагрева испаряемой жидкости, причем каналы микроиспарителя расположены в трапециевидной области, которая имеет ведущий в камеру ввода жидкости входной участок с малым поперечным разрезом и ведущий в паронакопительную камеру выпускной участок с большим поперечным разрезом. Согласно заявке на патент WO 2006/108796 микроиспаритель применяют для испарения жидких сред, например воды, спиртов и водноспиртовых смесей. Данные микроиспарители применяют, например, в области техники топливных элементов.

Подходящие микроиспарители таким образом известны специалисту. Однако о применении микроиспарителя указанной конструкции для испарения формамида в способе получения синильной кислоты посредством дегидратации газообразного формамида в уровне техники не сообщается.

Пласты, в частности пластины, как ранее упоминалось, структурированны, т.е имеют каналы, по которым пропускают формамид (так называемые испарительные каналы) или соответственно теплоноситель (нагревающий агент) (так называемые терморегулирующие каналы). В случае если поддержание температуры на определенном уровне осуществляют при помощи электрического подвода тепла, например при помощи нагревательной нити или нагревательных стержней, то нагревательные каналы могут отсутствовать. Под термином «микроструктурированный» понимают, что средний гидравлический диаметр каналов составляет максимум 1 мм.

Имеющиеся в используемом в способе согласно изобретению микроиспарителе каналы для пропускания формамида имеют предпочтительный гидравлический диаметр от 10 до 1000 мкм, особо предпочтительно от 100 до 300 мкм.

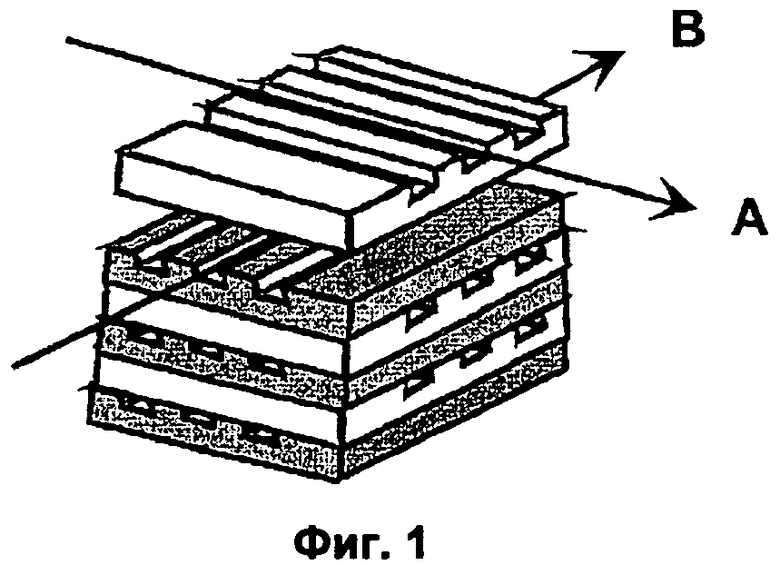

В одной предпочтительной форме исполнения микроиспарителя, применяемого на стадии i) способа согласно изобретения, пласты (А), через которые пропускают газообразный формамид, чередуются пластами (В), в которые с одной стороны соответствующего пласта вводят, а с другой стороны данного пласта выводят теплоноситель. При этом также является возможным, что чередующееся распределение пластов А, В выполнено таким образом, что за каждым пластом А каждый раз следует пласт В, либо за двумя или более расположенными один за другим пластами А следует один пласт В, либо каждый раз за двумя или более расположенными один за другим пластами В следует каждый раз один пласт А.

Предпочтительно используемый микроиспаритель состоит в основном из более чем 30 пластов, предпочтительно более чем из 100 пластов, особенно предпочтительно более чем из 200 пластов.

Каналы пластов А и В могут быть расположены таким образом, чтобы получалась перекрестная, противоточная или прямоточная схема движения потоков. Кроме того возможна любая смешанная форма.

На фигуре 1 представлен в качестве примера трехмерный схематический фрагмент микроиспарителя причем на фигуре 1 пласты А и В расположены поочередно, и при этом за каждым пластом А следует пласт В и распределение организовано таким образом, что образуется перекрестное движение потоков.

На фигуре 1 приняты следующие обозначения:

А - пропускающий формамид пласт А.

В - пропускающий теплоноситель (нагревающий агент) пласт В.

Стрелки указывают в каждом случае направление потока формамида или соответственно нагревающего агента.

Предпочтительно применяемый на стадии i) способа согласно изобретению микроиспаритель содержит распределительное и накопительное устройство для распределения и сбора формамида или соответственно теплоносителя. В одной из форм исполнения распределительное и накопительное устройство в каждом случае выполнены в виде расположенной вне стопки пластов А или соответственно В камеры. При этом стенки камеры могут быть прямыми или, например загнутыми полукругом. Существенным является, чтобы геометрическая форма камеры подходила для формирования потока и падения давления таким образом, чтобы достигалось равномерное протекание по каналам. В особо предпочтительной форме исполнения распределения жидкий формамид равномерно распыляют сверху на отверстия испарительных каналов, например при помощи известных специалисту форсунок, или заполняют каналы снизу. Каналы при этом подвергают терморегуляции в нижней области в основном при температуре <150°С, при которой не происходит разложение, а формамид находится в жидком состоянии, и в следующей части - непосредственно в испарительной, разогревают.

В дальнейшей форме исполнения данного изобретения распределительное и накопительное устройство в каждом случае расположены внутри стопки пластов А, В, в которой предпочтительно параллельно друг другу расположенные каналы каждого пласта А в области каждого из обоих краев пластов А содержат поперечный канал, который соединяет параллельно друг другу расположенные каналы, и все поперечные каналы внутри стопки пластов А, В соединены при помощи одного в основном вертикально расположенного по отношению к плоскости пласта А, В сборного канала. Также в этой форме исполнения важно равномерное протекание по каналам.

В предпочтительной форме исполнения данного изобретения как для пластов А, так и для пластов В, через каналы которых пропускают теплоноситель, предусмотрено распределительное и накопительное устройство в каждом случае соответствующее распределительному и накопительному устройству пластов А, которые были описаны ранее.

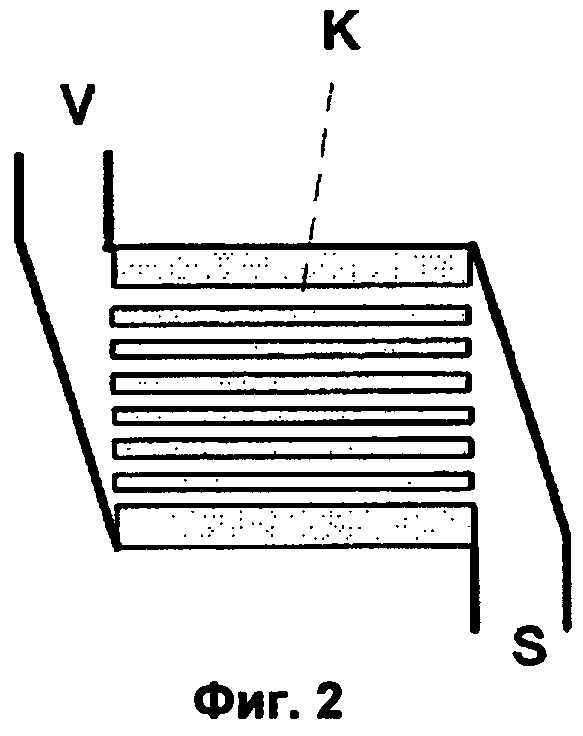

На фигуре 2 представлен для примера схематический вид сверху одного пласта, причем речь идет о пласте А или пласте В. Внутри пласта указаны распределительное устройство S и накопитель V.

На фигуре 2 приняты следующие обозначения:

V - накопитель.

S - распределительное устройство.

К - каналы.

Может быть предпочтительным стадию i) способа согласно изобретению проводить таким образом, чтобы вдоль каналов каждого пласта А проходил свой температурный профиль, по которому на каждый пласт предусмотрено две или более зон нагрева или охлаждения с соответственно, по меньшей мере, одним распределительным и накопительным устройством на каждую нагревательную или охлаждающую зону пласта В для соответствующего поддержания на определенном уровне температуры в каналах пласта А.

Удельная испарительная производительность применяемого в стадии i) способа согласно изобретению микроиспарителя составляет в предпочтительной форме исполнения данного изобретения от 5 до 200 кг/м2ч, предпочтительно от 10 до 200 кг/м2ч, особенно предпочтительно от 50 до 150 кг/м2ч. Удельная по объему производительность испарителя составляет в основном от 100 до 2000 мВт/м3.

Производство применяемого согласно изобретению микроиспарителя может осуществляться по известным специалисту методам. Подходящие методы, например, опубликованы в Hessel, H.Lowe, A.Muller, G.Kolb, Chemical Micro Process Engineering-Processing and Plants, Wiley-VCH, Weinheim, 2005, стр.385-391 и в W.Ehrfeld, V.Hessel, V.Haverkamp, Microreactors, Ullmann's Encyclopedia of Industrial Chemistry, Wiley-VCH, Weinheim 1999. Обычно производство включает в себя создание микроструктуры в каждом отдельном пласте при помощи обработки пластин из подходящих для микроиспарителя материалов, складывание пластов в стопку, крепление пластов для сборки микроиспарителя и размещение подсоединений для введения жидкого формамида или соответственно для отвода газообразного формамида, или при необходимости для ввода и отвода теплоносителя. В немецкой заявке на патент DE-A 2005051637 описаны различные методы производства микроструктурированных реакторов, которые соответственно могут применяться для производства применяемых согласно изобретению микроиспарителей.

В основном стадия i) способа согласно изобретению осуществляется таким образом, что в испаритель, предпочтительно в микроиспаритель, вводят жидкий формамид. На стадии i) способа согласно изобретению, его испаряют в газообразный формамид, который затем используют в каталитической дегидратации на стадии ii) способа согласно изобретению.

Особенно предпочтительно формамид на стадии i) способа согласно изобретению испаряется полностью (без остатка). Особенно предпочтительно формамид на стадии i) способа согласно изобретению испаряется полностью и полученный парообразный формамид перегревают до температуры в основном 230°С или более. Перегретый парообразный формамид можно использовать непосредственно на стадии ii).

Перед подачей полученного на стадии i) газообразного формамида на стадию ii) способа согласно изобретению, к газообразному формамиду может добавляться кислород, например в форме кислорода воздуха или в форме газовой смеси содержащей кислород, причем часть кислорода может добавляться при необходимости в подогретом состоянии.

В предпочтительной форме исполнения стадию ii) способа согласно изобретению проводят в присутствии кислорода, предпочтительно кислорода воздуха. Количество кислорода, предпочтительно кислорода воздуха, составляет в основном >0 до 10% мол., в расчете на используемое количество формамида, предпочтительно от 0,1 до 10% мол., особенно предпочтительно от 0,5 до 3% мол.

Затем газообразный формамид (формамидный пар) или соответственно смесь кислорода с формамидом, перед тем как от будет подан на стадию ii), может доводиться в теплообменнике до температуры 350°С или более. Возможным также является, ранее упомянутый, полученный на стадии i) слабо разогретый парообразный формамид использовать напрямую, при необходимости после смешивания с кислородом, на стадии II).

Каталитическая дегидратация на стадии ii) способа согласно изобретению в основном осуществляется при температурах от 350 до 650°С, предпочтительно 380 до 550°С, особенно предпочтительно 440 до 510°С. Если выбираются более высокие температуры, следует ожидать ухудшения селективностей и конверсии.

Давление на стадии ii) способа согласно изобретению в основном составляет 70 мбар до 3 бар, предпочтительно 400 мбар до 1,5 бар, особенно предпочтительно 600 мбар до 1,4 бар.

В качестве реактора в стадии ii) способа согласно изобретению применяются все известные специалисту для дегидратации формамида реакторы. Предпочтительно на стадии ii) способа согласно изобретению применяются трубчатые реакторы, причем подходящие реакторы также известны специалисту. Особенно предпочтительным в случае трубчатого реактора являются многотрубчатые реакторы. Подходящие многотрубчатые реакторы также известны специалисту.

Подходящие материалы используемых согласно изобретению реакторов также известны специалисту в данной области. Предпочтительно в качестве внутренней поверхности реактора применяется железосодержащая поверхность. В особо предпочтительной форме исполнения внутренняя поверхность выполнена из стали, которая содержит особо предпочтительно железо, а также хром и никель. Доля железа в стали, предпочтительно образующей внутреннюю поверхность реактора составляет в основном >50% масс., предпочтительно >60% масс., особо предпочтительно >70% масс. Остаток включает в основном хром и никель, причем также может содержать при необходимости незначительные количества других металлов, таких как молибден, марганец, кремний, алюминий, титан, вольфрам, кобальт с долей в основном от 0 до 5% масс., предпочтительно от 0 до 2% масс. Подходящие для внутренней поверхности марки стали в основном соответствуют нормам 1.4541, 1.4571, 1.4573, 1.4580, 1.4401, 1.4404, 1.4435, 2.4816, 1.3401, 1.4876 и 1.4828. Предпочтительно применяются марки стали соответствующие нормам 1.4541, 1.4571, 1.4828, 1.3401, 1.4876 и 1.4762, особо предпочтительны марки стали соответствующие нормам 1.4541, 1.4571, 1.4762 и 1.4828.

При помощи таких трубчатых реакторов возможна каталитическая дегидратация газообразного формамида в синильную кислоту на стадии ii) способа согласно изобретению без необходимого применения дополнительных катализаторов и встроенных в реактор элементов Также возможно проведение каталитической дегидратации на стадии ii) способа согласно изобретению в присутствии формованного изделия в качестве катализатора, причем формованные изделия предпочтительно являются спеченными, выполненными из алюминия и при необходимости из оксида кремния, предпочтительно из 50-100% масс. оксида алюминия и 0-50% масс. оксида кремния, особенно предпочтительно из 85-95% масс. оксида алюминия и 5-15% масс. оксида кремния, или из высококачественной хром-никелевой стали, как например, описано в европейской заявке на патент ЕР-А 0209039. Кроме того, в случае подходящих, применяемых на стадии ii) способа согласно изобретению катализаторов речь идет о насадках из стали или оксида железа на пористых материалах подложки, например оксиде алюминия. Подходящие насадки описываются например в немецкой заявке на патент DE-A 10138553.

Если применяются формованные изделия, то в качестве возможных формовых изделий могут использоваться как упорядоченные, так и неупорядочные формовые изделия, например кольца Рашига, Pal-кольца, таблетки, шарики и прочие подобные формованные изделия. Существенным при этом является, что насадки при умеренном падении давления обеспечивают хорошую теплопередачу. Размер или соответственно геометрия применяемых формованных изделий определяется в основном внутренним диаметром заполняемого этими формованными изделиями реактора, предпочтительно трубчатого реактора.

Подходящими насадками из стали и оксида железа являются в основном упорядоченные насадки. Предпочтительно в случае упорядоченных насадок речь идет о статичном смесителе. Посредством применения статичного смесителя возможно получить единое давление, а так же исключительную теплопередачу в трубчатом реакторе. Статичный смеситель может иметь любую геометрию, которая известна специалисту в этой области. Предпочтительные статические смесители выполнены из листового металла, причем речь может идти о перфорированном листе и/или формованном листе металла. Разумеется, могут также использоваться формованные перфорированные листы.

Подходящие насадки описаны в европейской заявке на патент ЕР-А 0209039, а подходящие статические смесители - в немецкой заявке на патент DE-A 10138553.

Также возможно, чтобы на стадии ii) способа согласно изобретению применять реактор, предпочтительно трубчатый реактор, который содержит формованные изделия или насадки из стали или оксида железа на пористом материале подложки, и реакторные стенки которого дополнительно проявляют каталитическую активность. Подходящие материалы реакторных стенок, которые проявляют каталитическую активность на стадии ii) способа согласно изобретению, ранее были указанны и, например, описаны в международной заявке WO 02/070588.

Оптимальная длительность обработки потока газообразного формамида на стадии ii) способа согласно изобретению при использовании трубчатого реактора (что предпочтительно) определяется удельной по длине нагрузкой по формамиду, которая составляет от 0,02 до 0,4 кг/м*ч, предпочтительно от 0,05 до 0,3, особо предпочтительно от 0,08 до 0,2 в области ламинарного течения. Оптимальная длительность обработки потока газообразного формамида на стадии ii) способа согласно изобретению при использовании трубчатого реактора (что предпочтительно) определяется удельной по поверхности нагрузкой по формамиду, которая в основном составляет от 0,1 до 100 кг/м2, предпочтительно от 0,2 до 50 кг/м2, особо предпочтительно от 0,5 до 20 кг/м2.

Способ согласно изобретению для получения синильной кислоты позволяет получать желаемую синильную кислоту с высокой селективностью в основном >85%, предпочтительно >90% и конверсией в основном >70%, предпочтительно >80%, так что достигается выход в основном >60%, предпочтительно >75%, особо предпочтительно >88%.

При предпочтительном применении микроиспарителя помимо выше названных других преимуществ могут быть изготовлены установки для получения синильной кислоты, которые существенно меньше, чем обычные используемые для получения синильной кислоты установки. Подобные установки более мобильны, и поэтому могут разносторонне применяться, к примеру, могут быть собраны там, где существует необходимость в синильной кислоте, таким образом можно избежать транспортировки синильной кислоты и ее солей (например, щелочные и щелочноземельные соли) на дальние расстояния

Как указано выше, установки для получения синильной кислоты согласно изобретению имеют небольшие размеры, и поэтому могут иметь универсальное применение.

Дальнейшим объектом данного изобретения является применение микроиспарителя для испарения формамида в способе получения синильной кислоты из формамида.

Предпочтительный микроиспаритель, предпочтительный трубчатый реактор, а также предпочтительный способ получения синильной кислоты из формамида были уже ранее упомянуты.

Следующие примеры и табл. 1-5 дополнительно объясняют изобретение:

Испарение

Пример 1

Эксперименты проводят в лабораторном дистилляционном аппарате непрерывного действия, состоящем из трехгорлой колбы, термометра и водоохлаждаемой дистилляционной насадки. В колбу помещают 50 г формамида, при различном давлении как можно быстрее нагревают до температуры кипения, и перегоняют. Нагрев проводят при помощи электрического колбонагревателя. Мерой разложения формамида служит массовая разница между загруженным формамидом и соответствующим количеством дистиллята.

Пример 2

Эксперименты проводились в микроиспарителе, состоящем из 1700 прямоугольных каналов. Прямоугольные каналы имеют размеры 200×100 мкм и длину 14 см. Каналы делятся поровну на терморегулирующую и испаряющую стороны, которые расположены чередующимися пластами с перекрестным движением потоков по отношению друг к другу. В сумме микроиспаритель состоит из 50 пластов. Микроиспаритель нагревается посредством терморегулируемых каналов при давлении пара в 40 бар. В каналы испарителя подается 100 г/ч формамида. Это соответствует удельной по объему производительности испарителя 130 мВт/м3. На протяжении 6 часов реакции увеличение потери давления в каналах не наблюдается. Парообразный формамид конденсируется при помощи обычного лабораторного конденсатора. Мерой разложения формамида служит массовая разница между загруженным формамидом и соответствующим количеством конденсата.

Деструкция

Эксперимент проводят в трубчатом реакторе длиной 40 мм и внутренним диаметром 12 мм. В случае экспериментальной установки речь идет о серебряном блоке, в который вставлена точно подогнанная труба. Труба сделана из стали 1.4541. Нагревается серебряный блок нагревательными стержнями. Посредством хорошего теплообмена в серебряном слое может обеспечиваться изометрическая работа стенки трубы. В реактор подается газообразный формамид и обрабатывается при 520°С.

Пример 3

Эксперимент проводят на аппаратуре, описанной выше при рассмотрении «деструкции». Давление реакции составляет 600 мбар.

Пример 4

Эксперимент проводят на аппаратуре, описанной выше при рассмотрении «деструкции». Давление реакции составляет 400 мбар.

Пример 5

Эксперимент проводят на аппаратуре, описанной выше при рассмотрении «деструкции». Давление реакции составляет 230 мбар.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛУЧШЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ СИНИЛЬНОЙ КИСЛОТЫ ПОСРЕДСТВОМ КАТАЛИТИЧЕСКОЙ ДЕГИДРАТАЦИИ ГАЗООБРАЗНОГО ФОРМАМИДА | 2008 |

|

RU2498940C2 |

| УЛУЧШЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ СИНИЛЬНОЙ КИСЛОТЫ ПУТЕМ КАТАЛИТИЧЕСКОЙ ДЕГИДРАТАЦИИ ГАЗООБРАЗНОГО ФОРМАМИДА ПРИ ПРЯМОМ НАГРЕВАНИИ | 2009 |

|

RU2510364C2 |

| ОДНОКАМЕРНЫЙ ИСПАРИТЕЛЬ И ЕГО ПРИМЕНЕНИЕ ПРИ ХИМИЧЕСКОМ СИНТЕЗЕ | 2011 |

|

RU2567619C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ СИНИЛЬНОЙ КИСЛОТЫ | 2006 |

|

RU2384526C2 |

| СПОСОБ ПОЛУЧЕНИЯ (ЦИКЛО)АЛИФАТИЧЕСКИХ И АРОМАТИЧЕСКИХ ДИИЗОЦИАНАТОВ ФОСГЕНИРОВАНИЕМ (ЦИКЛО)АЛИФАТИЧЕСКИХ И АРОМАТИЧЕСКИХ ДИАМИНОВ В ГАЗОВОЙ ФАЗЕ | 2006 |

|

RU2440333C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАКРИЛОВОЙ КИСЛОТЫ | 2012 |

|

RU2602080C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ(МЕТ)АКРИЛАТОВ | 2006 |

|

RU2409552C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТОВ | 2007 |

|

RU2460722C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТА-ТОЛУИЛЕНДИИЗОЦИАНАТА (ЕГО ВАРИАНТЫ) | 2009 |

|

RU2526621C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТИЛОЛОВ | 2009 |

|

RU2531613C2 |

Изобретение может быть использовано в химической и металлургической промышленности. Способ получения синильной кислоты включает приготовление газообразного формамида посредством испарения жидкого формамида в испарителе. Время пребывания формамида в испарителе менее 20 с. В качестве испарителя используют микроиспаритель, который представляет собой несколько параллельных микроструктурированных пластов испарительных и нагревательных каналов, расположенных поочередно друг над другом. Каждый пласт представляет собой плоский конструктивный узел и имеет большое количество расположенных параллельно друг другу каналов, которые имеют гидравлический диаметр от 5 до 4000 мкм и образуют сквозной путь потока от одной стороны пласта до другой. Полученный газообразный формамид подвергают каталитической дегидратации с получением синильной кислоты. Изобретение позволяет получать синильную кислоту с высокой степенью селективности, а также при давлении, близком к атмосферному или выше. 11 з.п. ф-лы, 2 ил, 5 табл., 5 пр.

1. Способ получения синильной кислоты, включающий

i) приготовление газообразного формамида посредством испарения жидкого формамида в испарителе; и

ii) каталитическую дегидратацию газообразного формамида,

причем на стадии i) длительность пребывания формамида в испарителе составляет меньше 20 с, в расчете на жидкий формамид,

отличающийся тем, что в качестве испарителя на стадии i) используют микроиспаритель, включающий несколько параллельных, поочередно друг над другом расположенных и микроструктурированных пластов испарительных и нагревательных каналов, предпочтительно оформленных таким образом, что каждый пласт имеет большое количество расположенных параллельно каналов, которые образуют сквозной путь потока от одной стороны пласта до его противоположной стороны, причем каждый пласт представляет собой в основном двухмерный, плоский конструктивный узел, толщина которого по отношению к площади его поверхности ничтожно мала, а каналы для пропускания формамида имеют гидравлический диаметр от 5 до 4000 мкм.

2. Способ по п.1, отличающийся тем, что каждый пласт представляет собой в основном ровную пластину.

3. Способ по п.1, отличающийся тем, что испарение на стадии i) проводят при абсолютном давлении от 400 мбар до 4 бар.

4. Способ по п.1, отличающийся тем, что испарение на стадии i) проводят при температуре от 185 до 265°С.

5. Способ по п.1, отличающийся тем, что микроиспаритель имеет удельную по объему испарительную производительность от 100 до 2000 мВт/м3.

6. Способ по п.1, отличающийся тем, что каталитическую дегидратацию на стадии ii) проводят при температурах от 350 до 650°С.

7. Способ по п.1, отличающийся тем, что каталитическую дегидратацию на стадии ii) проводят при абсолютном давлении от 400 мбар до 3 бар.

8. Способ по п.7, отличающийся тем, что каталитическую дегидратацию на стадии ii) проводят при абсолютном давлении от 400 мбар до 1,5 бар.

9. Способ по п.1, отличающийся тем, что каталитическую дегидратацию на стадии ii) проводят в трубчатом реакторе, предпочтительно многотрубчатом реакторе.

10. Способ по п.1, отличающийся тем, что каталитическую дегидратацию на стадии ii) проводят в присутствии формованных изделий, выбранных из высокоспеченных формованных изделий, выполненных из оксида алюминия и, при необходимости, оксида кремния, и формованных изделий из высококачественной хромоникелевой стали, или в присутствии насадок из стали или оксида железа на пористом носителе в качестве катализатора, и/или внутренняя поверхность трубчатого реактора выполнена из стали и выступает в качестве катализатора.

11. Способ по одному из пп.1-10, отличающийся тем, что каталитическую дегидратацию на стадии ii) проводят в присутствии кислорода.

12. Способ по п.9, отличающийся тем, что каталитическую дегидратацию на стадии ii) проводят при удельной по длине нагрузке по формамиду от 0,02 до 0,4 кг/м·ч в области ламинарного течения.

| Гидроциклон | 1981 |

|

SU973173A1 |

| Опорная изолирующая колонна ускорителя прямого действия | 1977 |

|

SU646815A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ получения цианистого водорода | 1980 |

|

SU952099A3 |

| Способ получения цианистого водорода | 1935 |

|

SU44242A1 |

Авторы

Даты

2013-10-27—Публикация

2008-11-10—Подача