Изобретение относится к обработке материалов резанием, а именно к способам выбора марки твердого сплава для обеспечения максимальной работоспособности (износостойкости) твердосплавного режущего инструмента на основе карбида вольфрама. Изобретение может быть использовано при «конструировании» новых составов твердых сплавов изменением как карбидной, так и связующей фаз.

Известны способы выбора оптимальной по износостойкости марки (группы) инструментального материала, в том числе твердых сплавов, а также оценки их работоспособности, основанные на проведении классических опытов «износ - время работы» на выбранных режимах резания до заданного критерия затупления, определение периода стойкости для каждого инструментального материала (ИМ) и в качестве наиболее работоспособного выбор ИМ с максимальной стойкостью (1. Макаров А.Д. Оптимизация процессов резания. - М.: машиностроение, 1976. - 278 с. 2. Силин С.С. Метод подобия при резании металлов. - М.: Машиностроение, 1979. - 152 с.). Вариантом этого подхода следует считать экспериментальное определение зависимости «интенсивность изнашивания - скорость резания», полученные для разных марок твердых сплавов. Лучшим здесь будет сплав, для которого максимум интенсивности изнашивания соответствует большей скорости резания (Рыжкин А.А. Теплофизические процессы при изнашивании инструментальных режущих материалов. - Ростов н/Д, Изд. центр ДГТУ, 2005. - 311 с.)

Эти классические способы оценки работоспособности твердых сплавов обеспечивают получение достоверных результатов, но достаточно трудоемки.

Известен способ контроля режущих сплавов партии твердосплавных инструментов (патент SU №1651155, МПК G01N 3/58, 1991 г.), заключающийся в том, что определяют режущие свойства каждого инструмента по износу в условиях резания, затем равномерным импульсным нагревом пластин ТС определяют коэффициент температуропроводности, устанавливают связь между износом инструмента и коэффициентом температуропроводности сплава и по экстремому этой зависимости определяют лучший сплав из партии.

Способ может быть использован и для выбора оптимальной партии твердого сплава, однако применение его ограничено необходимостью пользования сложной аппаратуры, а также высокой трудоемкостью способа.

Прогнозировать износостойкость твердосплавного режущего инструмента можно по способу (патент RU №2251095, G01N 3/58, 2005 г.), который реализуется по исходному параметру - времени жизни позитронов, которые внедряют в пленку полиоксидов на поверхности пластины твердого сплава, полученную ее нагреванием на воздухе при температурах и времени выдержки, равных температуре резания и стойкости инструментов.

Способ обеспечивает повышение точности оценки износостойкости твердого сплава, но требует специального оборудования для облучения позитронами и применим для оценки износостойкости партии твердых сплавов одной марки, т.к. для сплавов с другим содержанием карбидов и связки состав полиоксидов будет другим, и время жизни позитронов в такой пленке изменится.

Согласно патенту SU 2358839, В23В 1/00, 2009 г. оценку износостойкости твердосплавного режущего инструмента группы применения Р можно производить на основе взаимосвязи износостойкости ТС и плотности поперечных трещин в поверхностных слоях ТС. Реализация этого способа предполагает:

- испытание на износостойкость партии пластин на оптимальной скорости резания или близкой к ней и определения времени безотказной работ при выбранном критерии затупления;

- проверку партии пластин на процесс образования и распространения поперечных трещин, включая шлифование и полирование поверхностей, измерение твердости HRA;

- измерение плотности поверхностного трещинообразования как отношения площади отколотой поверхности к площади отпечатка индентора (безразмерный коэффициент Кэ);

- построение графической зависимости «износостойкость - параметр Кэ» для эталонной партии, и расчет износостойкости по предполагаемым комбинационным зависимостям.

Способ по этому варианту сложен в реализации и не может найти реального применения в разбраковке твердосплавной продукции.

Известный способ (SU №1017963 G01N 3756, 1983 г.) оценки работоспособности материалов в узлах трения может быть применен и для выбора оптимальной марки твердого сплава и отличается тем, что в качестве показателя работоспособности твердого сплава используется энергетический критерий, характеризующий накопление тепла в изнашиваемом твердом сплаве и его рассеивание в среду. Сопоставляя расчетные значения этого критерия для различных сочетаний «твердый сплав - обрабатываемый материал», выбирают такой вариант, когда значение энергетического критерия будет минимальным.

К недостаткам способа следует отнести относительно высокую трудоемкость определения характеристик теплового поля и сравнительно произвольный выбор верхнего предела интегрирования.

Наиболее близким по выполнению является способ выбора инструментального твердого сплава для обработки стали резанием, в соответствии с которым с помощью кривых температурной зависимости структурно-чувствительных характеристик обрабатываемой стали выявляют критическую температуру, соответствующую структурным превращениям в обрабатываемой стали, сравнивают ее с температурой максимальной работоспособности инструментального твердого сплава и выбирают инструментальный твердый сплав, у которого сравниваемые характеристики наиболее близки или совпадают. При этом в качестве таких характеристик стали в диапазоне температур 600-1150°C принимают пластичность, удельную теплоемкость, коэффициенты теплопроводности и линейного расширения и др. (патент на изобретение RU №2373028 МПК В23В 1/00, 2009 г.).

Недостатком способа является его значительная трудоемкость, т.к. определяются структурно - чувствительные характеристики не только твердых сплавов, но и обрабатываемых сталей.

Техническим результатом изобретения является упрощение процесса выбора сплава для обработки резанием.

Технический результат достигается тем, что способ обработки материала резанием с помощью твердосплавного режущего инструмента на основе карбида вольфрама, включающий выбор твердого сплава для режущего инструмента, отличается тем, что сплав для режущего инструмента выбирают из группы твердых сплавов, рассчитывают значение энтропии для каждого из упомянутых сплавов группы и путем сравнения с энтропией сплава, базового для заданного обрабатываемого материала, выбирают в качестве материала для режущего инструмента твердый сплав, значение энтропии которого выше энтропии базового сплава.

Для получения наилучших результатов выбирают сплав с максимальным значением энтропии.

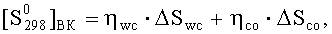

Для выбранных твердых сплавов энтропию предпочтительно рассчитывают как сумму произведений мольной доли каждого компонента на величину его стандартной энтропии.

Сплавы, базовые для выбранной группы обрабатываемого материала, могут быть определены по ГОСТЗ 882-74 и согласно рекомендациям (Я.Л. Гуревич и др., Режимы резания труднообрабатываемых материалов. Справочник. - М.: «Машиностроение», 1976 г., с.20-21; В.А. Гречишников и др. Металлорежущие инструменты. - М.: Мосстанкин; 2005 г., с. 18; В.Ф. Бобров. Основы теории резания металлов. - М.: Машиностроение, 1975 г., с.24-25). Например, для обработки чугуна и труднообрабатывемых материалов рекомендуются однокарбидные сплавы группы ВК, а сплав марки ВК-8, энтропия которого равна 35 Дж/моль. град, принимается в качестве базового.

Ниже приведены примеры осуществления изобретения.

Для выбранных твердых сплавов энтропию рассчитывают как сумму произведений молярной доли каждого компонента на величину его стандартной энтропии.

Например, энтропия в стандартном состоянии для сплава карбида вольфрама и кобальтовой связки равна

По изложенной методике рассчитаны энтропии других твердосплавных режущих материалов различных групп и марок как стандартных, так и экспериментальных.

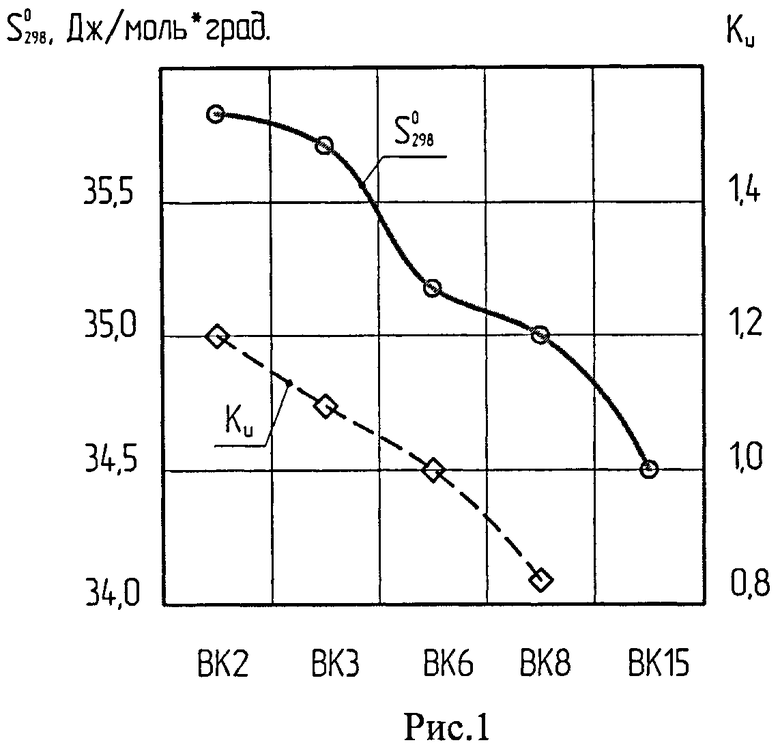

На рис. 1 в качестве примера приводятся коэффициенты повышения стойкости однокардибных твердых сплавов групп ВК сплавов при обработке чугуна [Бобров В.Ф. Основы теории резания металлов. М.: Машиностроение, 1965, стр.24], а также расчетные значения их энтропии. Как видно из рисунка, чем выше энтропии сплава, тем выше его износостойкость.

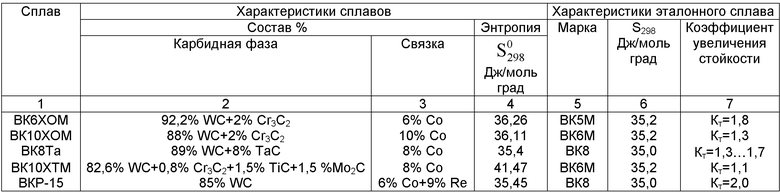

В таблице приведены коэффициенты повышения стойкости при обработке стали однокарбидных твердых сплавов на базе WC с небольшими добавками других карбидов и введением в кобальтовую связку рения по отношению к сплавам без добавок (Панов В.А., Чувилин A.M., Фальковский В.А. Технология и свойства спеченных твердых сплавов и изделий из них. М.: МИСиС, 2004-262 с.) а также расчетные значения энтропии этих сплавов. Как видно из таблицы, сплавы, имеющие более высокое значение энтропии, чем сплавы без добавок (графа 5), показывают более высокую износостойкость.

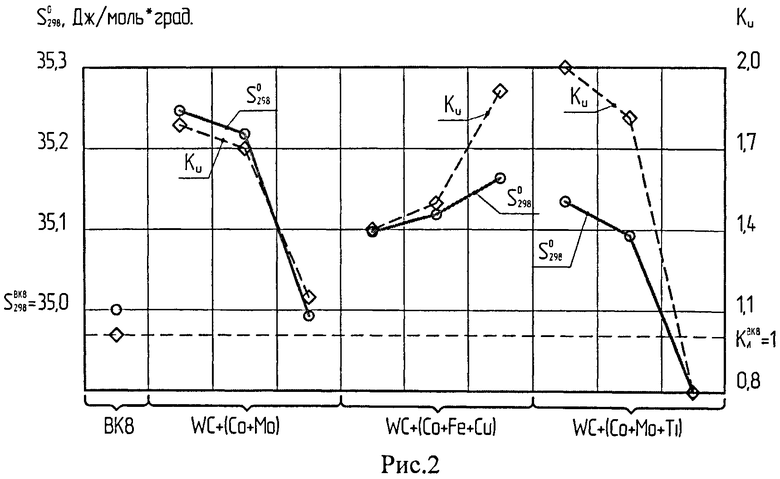

На рис. 2 приведены коэффициенты повышения стойкости однокарбидных твердых сплавов групп ВК с легированной кобальтовой связкой при обработке чугуна, а также расчетные значения их энтропии. Как видно из рисунка, чем выше энтропия сплава, тем выше его износостойкость.

Таким образом, предлагаемый способ позволяет, не производя трудоемких стойкостных испытаний инструментов из твердых сплавов на базе карбида вольфрама, выбрать сплав наибольшей износостойкости по максимальному найденному расчетом значению энтропии, варьируя составом и связки, и карбидной фазы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА (ВАРИАНТЫ) | 2012 |

|

RU2531332C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2570367C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2573451C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2013 |

|

RU2541388C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2567019C1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2118381C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2012 |

|

RU2540444C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2012 |

|

RU2518238C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2015 |

|

RU2584339C1 |

| ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ | 2012 |

|

RU2521747C1 |

Изобретение относится к обработке материалов резанием, в частности к способу выбора твердого сплава для твердосплавного режущего инструмента. Сплав выбирают из группы твердых сплавов. Рассчитывают значение энтропии для каждого из упомянутых сплавов. Путем сравнения рассчитанных энтропии с энтропией сплава, базового для обрабатываемого материала, выбирают в качестве материала для режущего инструмента твердый сплав со значением энтропии, превосходящей энтропию базового сплава Обеспечивается упрощение выбора твердого сплава, при обеспечении максимальной работоспособности режущего инструмента. 2 з.п. ф-лы, 2 ил., 1 табл.

1. Способ обработки материалов резанием с помощью твердосплавного режущего инструмента на основе карбида вольфрама, включающий выбор твердого сплава для режущего инструмента, отличающийся тем, что сплав для режущего инструмента выбирают из группы твердых сплавов, рассчитывают значение энтропии для каждого из упомянутых сплавов группы и путем сравнения с энтропией сплава, базового для заданного обрабатываемого материала, выбирают в качестве материала для режущего инструмента твердый сплав, значение энтропии которого выше энтропии базового сплава.

2. Способ по п.1, характеризующийся тем, что выбирают сплав с максимальным значением энтропии.

3. Способ по п.1, характеризующийся тем, что определяют энтропию сплавов как сумму произведений молярной доли каждого компонента на величину его стандартной энтропии.

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО СОСТАВА ТВЕРДОГО СПЛАВА | 2007 |

|

RU2365465C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2008 |

|

RU2374038C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2007 |

|

RU2358838C1 |

| CN 101418394 A, 29.04.2009 | |||

| US 7559494 B1, 14.07.2009. | |||

Авторы

Даты

2013-10-27—Публикация

2012-03-07—Подача