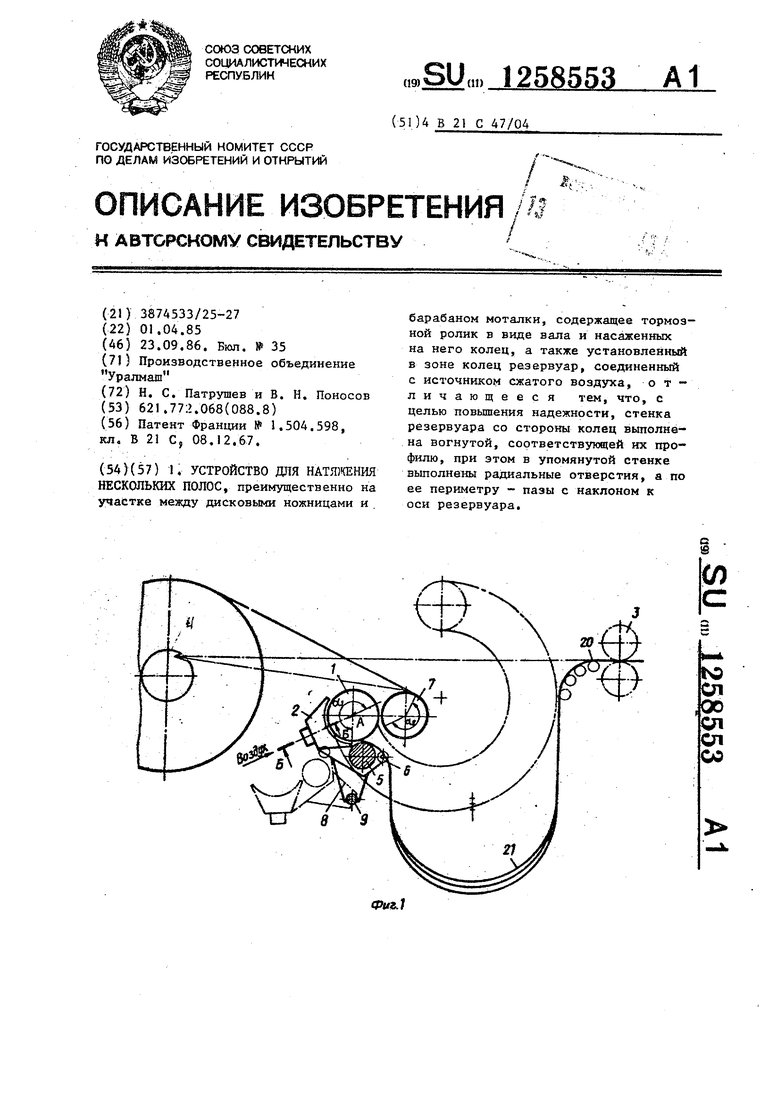

2. Устройство по п. 1, отличающееся тем, что каждое из колец выполнено в виде обода, ступицы и соединяющей их реборда, при этом в каждом из ободов выполнены сквозные радиальные отверстия, а

1 ... . :

Изабретание относится к прокатному производству, в частности к консрукции устройств для натяжения нескольких полос.

Цель 1зобретения - повышение надежности.

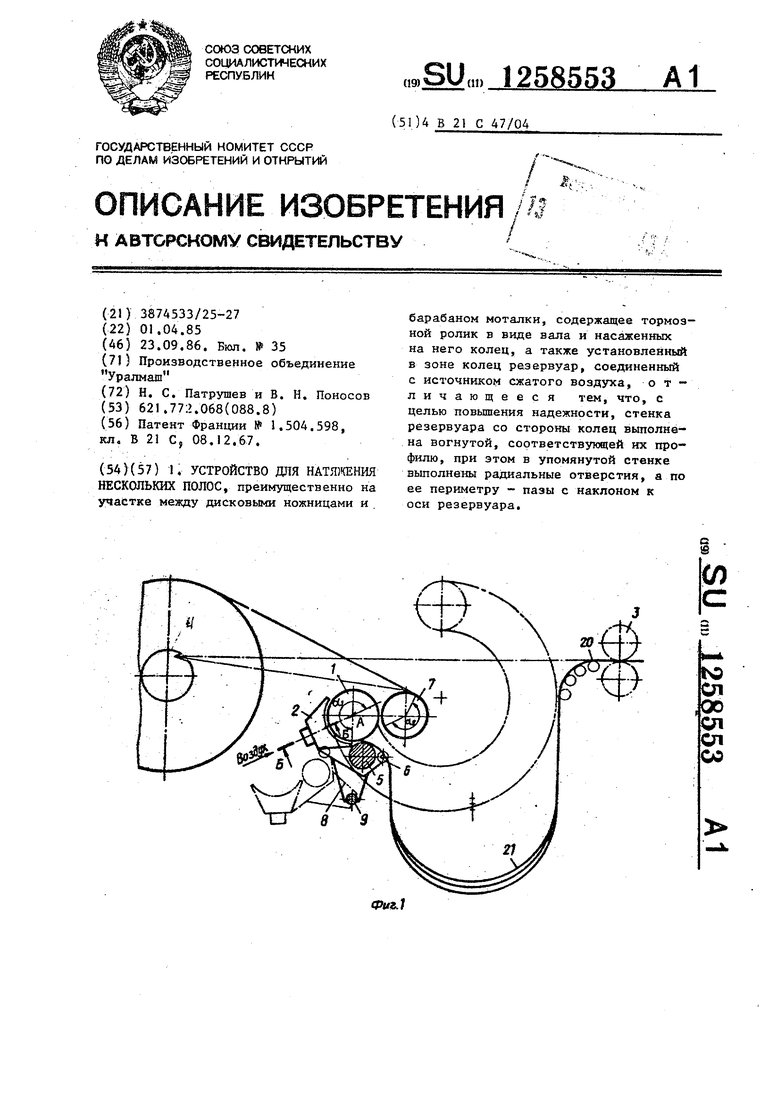

На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2 - вид А на фиг, 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3.

Устройство содержит тормозной ролик 1 и резервуар 2, соединенный с источником сжатого врэдуха. Устройство может быть установлено в линии агрегата, например, между дисковыми ножницами 3 и барабаном 4 моталки совместно с пер.егибным 5 и разделительным 6 роликами и вторым стацио-- нарно установленным тормозным роликом 7.

Резервуар 2 и ролики 5 и 6 размещены на общем крошптейне 8, смонтированном с возможностью поворота на оси 9.

Стенка 10 резервуара 2 со стороны тормозного ролика 1 имеет вогнутую форму с радиальными отверстиями 11 для выхода сжатого воздуха, которая с зазором охватывает тормозной ро- йик 1. По периметру стенки 10 вьтол- нены пазы 12, имеюпрсе наклон к оси резервуара 2. Тормозной ролик 1 имеет вал 13 со шпоночным пазом 14, На вил 13 надеты тонкие диски 15, усик 16 которых входит в шпоночный паз lA а также свободно посаженные узкие кольца 17, ширина которых не превышает минимальную ширину разрезаемых полос. В ободах колец 17 выполнены радиальные сквозные отверстия 18, а в ребордах - отверстия 19, через которые внутренние полости ролика соединяются с атмосферой.

в ребордах - отверстия перпендикулярно радиальным отверстиям.

3, Устройство по п. 1, о т л и - ч а ю щ е е с я тем,что оно снабжено узлом регулировочного перемещения резервуара относительно тормозного ролика.

Устройство работает следующим образом

В исходном положении резервуар 2 с роликами 5 и 6 откинут влево, а

тормозной ролик 1 поднят в крайнее верхнее положение. После выхода концов узких полос 20 из дисковых ножниц 3 они подхватьшаются тележкой (не показана), зажимаются, транспортируются к барабану 4 моталки и задаются в зев барабана. После зажатия кондов полос в зеве барабана моталки тележка освобождает полосы и отходит от барабана 4. Полосы свободно прови-

сают и, перегибаясь через ролик 7, набираются в петлевую яму 21. Затем опускается тормозной ролик 1 и поднимается резервуар 2 с роликами 5 и 6 до образования зазора между стенкой

10 резервуара 2 и роликом 1. Величина зазора определяется сортаментом o6pa6aTbffiaetedx полос. Полосы 20 огибают ролики 1 и 7 на углы о(, и ot,, а также ролики 5 и 6. Разделительный

ролик 6, перемещаясь возвратно-поступательно вдоль своей оси, внедряет свои разделительные диски между полосами металла, после чего фиксируется в среднем положении К ролику 1

подключается привод (не показан), в резервуар 2 подается под давлением воздух, и устройство готово к работе.

При Намотке на барабан 4 моталки полосы 20 затормаживаются роликами 1

и 7 с определенньч постоянным усилием, а надежное прижатие их обеспечивается воздушной подушкой между стенкой 10 резервуара 2 и узкими роликами 17 ролика 1, причем при этом используется динамика струй выходящего из резервуара воздуха. Поскольку пазы 12, выполненные по периметру стенки 10, имеют наклон в сторону оси резервуара 2, то выходящие эИЗ

3 1

них струи воздуха препятствуют выходу его из зазора между стенкой 10 и узкими кольцами 17 ролика 1, снижая расход воздуха и повьппая давление в указанном зазоре, следовательно, по- вьшая эффект прижатия полос. Эффект прижатия полос к ролику 1 возрастает еще и потому, что отверстия 18 и 19 не позволяют возникать противодавлению между роликом 1 и полосами 20 от воздушной подушки.

Если одна или иесколько наматываемых полос металла более толстые, диаметр рулона растет быстрее и поло

ю

2385534

сы натягиваются с большим усилием. В этом случаеузкие кольца 17, охватыся на валу 13, преодолевая трениё о диски 15, Запас длины полос 20 компенсируется в петлевой яме 21, После намотки необходимого диаметра рулона полосы перерезаются и цикл работы устройства повторяется.

Технико-экономический эффект от внедрения предлагаемого устройства заключается в повышении надежности за счет более стабильного прижатия нескольких полос к тормозиому рояи- ку по сравнению с извсстиьм.

10

15

ЗидА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для торможения полос | 1989 |

|

SU1763066A1 |

| Агрегат продольной резки рулонного материала | 1987 |

|

SU1750864A1 |

| Агрегат продольной резки | 1988 |

|

SU1637961A1 |

| Устройство для заправки полос в барабан моталки | 1987 |

|

SU1512716A1 |

| Агрегат для резки стальных полос | 1981 |

|

SU1030107A1 |

| Агрегат дрессировки,правки и резки металлических полос | 1984 |

|

SU1168302A1 |

| Агрегат продольной резки | 1983 |

|

SU1151378A1 |

| Устройство для механической задачи нескольких полос в намоточный барабан | 1957 |

|

SU114394A1 |

| Машина для автомагической задачи нескольких полос в зев барабана моталки | 1960 |

|

SU132174A1 |

| Агрегат продольной резки рулонного материала | 1985 |

|

SU1287380A1 |

/3

Фиг.З

Составитель Е. Айвазов Редактор О. Бугйр Техред И.Верес Корректор Т. Колб

Заказ 5063/11 Тираж 763 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-09-23—Публикация

1985-04-01—Подача