Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству и способу изготовления элемента жесткости с наклонным участком.

Уровень техники

При изготовлении конструкций из композиционных материалов, например в авиакосмической промышленности, к обшивке из композиционных материалов часто присоединяют конструктивные элементы для того, чтобы обеспечить повышение жесткости обшивки. Такие конструктивные элементы могут включать, по существу, удлиненные элементы жесткости, которые часто называют стрингерами или ребрами жесткости. Типичным примером применения элемента жесткости в авиакосмической промышленности является изготовление крыла воздушного судна, в котором стрингер из композиционного материала присоединяется к внутренней поверхности оболочки или обшивки крыла. Стрингеры или ребра жесткости могут иметь различную геометрию поперечного сечения, однако, обычно - это тавровое сечение. Обычно элементы жесткости с тавровым сечением изготавливают из плоских, не отвержденных, предварительно импрегнированных композиционных ламинатов, которые вначале формуют, получая элементы с L-образным сечением, а затем прессуют их полка к полке, чтобы получить требуемое тавровое сечение. В результате получается элемент жесткости с тавровым сечением, который можно легко присоединить к плоской обшивке из композиционного материала. Однако все более широкое распространение получает изменение толщины обшивки из композиционного материала с целью локального изменения прочности обшивки в соответствии с техническими требованиями. Изменения толщины создают наклонные или отклоняющиеся от плоскостности участки обшивки из композиционного материала, к которым требуется присоединять стрингеры. Для того чтобы удлиненные элементы жесткости совпадали с наклонной поверхностью обшивки, необходимо деформировать эти элементы жесткости для получения требуемого профиля после формования отдельных L-образных сечений или готового таврового сечения. Поскольку этот процесс включает деформацию элементов жесткости с трехмерным сечением вместо двухмерного сечения исходного плоского ламината, в элементе жесткости с тавровым сечением часто образуются складки в местах, где часть композиционного ламината подвергается сжатию. Такие складки представляют собой локализованные точки концентрации напряжений, которые уменьшают общую прочность элемента жесткости и поэтому требуют увеличения размеров элемента жесткости по сравнению с нормальными техническими требованиями и могут также мешать прессованию L-образных сечений полка к полке для получения требуемого элемента жесткости с тавровым сечением.

Поэтому предпочтительно иметь возможность получения таких элементов жесткости без возникновения проблемы образования складок.

Раскрытие изобретения

Согласно первому аспекту настоящего изобретения обеспечивается роликовый формовочный инструмент, содержащий первый и второй ролики, причем первый ролик имеет фасонную часть, выполненную таким образом, что она входит в соответствующую фасонную выточку на периферийной поверхности второго ролика. Между первым и вторым роликами образован зазор, соответствующий требуемой форме, придаваемой удлиненному элементу, пропускаемому между роликами, при этом требуемая форма включает криволинейный изгиб между ребром и полкой. Форма выточки во втором ролике и форма соответствующей части первого ролика изменяются на протяжении части периферической окружности роликов таким образом, что радиус кривизны зазора между роликами, соответствующего криволинейному изгибу, изменяется между минимальным и максимальным значениями.

Кроме того, фасонная часть первого ролика и соответствующая фасонная выточка во втором ролике могут быть выполнены таким образом, что части зазора, образованного между ними, соответствующие требуемому ребру и полке, расположены по существу под углом 90° друг к другу. Кроме того, первый и второй ролики выполнены таким образом, что зазор, образованный между ними, имеет по существу U-образную форму.

Дополнительно или альтернативно первый и второй ролики могут быть выполнены с возможностью поворота. Ролики предпочтительно имеют такую форму, что радиус кривизны зазора, образованного между ними, соответствующего криволинейному изгибу, изменяется между минимальным и максимальным значениями на протяжении половины оборота роликов.

Согласно второму аспекту настоящего изобретения обеспечен способ формования элемента жесткости, имеющего удлиненное ребро и по меньшей мере одну удлиненную полку, при этом указанные ребро и полка соединены криволинейным изгибом, включающий этап, на котором пропускают удлиненный элемент через роликовый формовочный инструмент согласно второму аспекту настоящего изобретения и поворачивают формовочные ролики между первой и второй позициями по мере прохождения части удлиненного элемента между формовочными роликами, при этом радиус криволинейного изгиба, формуемого в элементе жесткости, изменяется.

Затем удлиненный элемент может быть предпочтительно пропущен через следующий комплект формовочных роликов, установленных таким образом, чтобы обеспечить складывание удлиненного элемента вдоль его продольной оси.

Элемент жесткости может предпочтительно содержать неметаллический композиционный материал.

Краткое описание чертежей

Ниже приведено описание вариантов осуществления настоящего изобретения при помощи неограничивающих иллюстративных примеров со ссылками на прилагаемые чертежи, где:

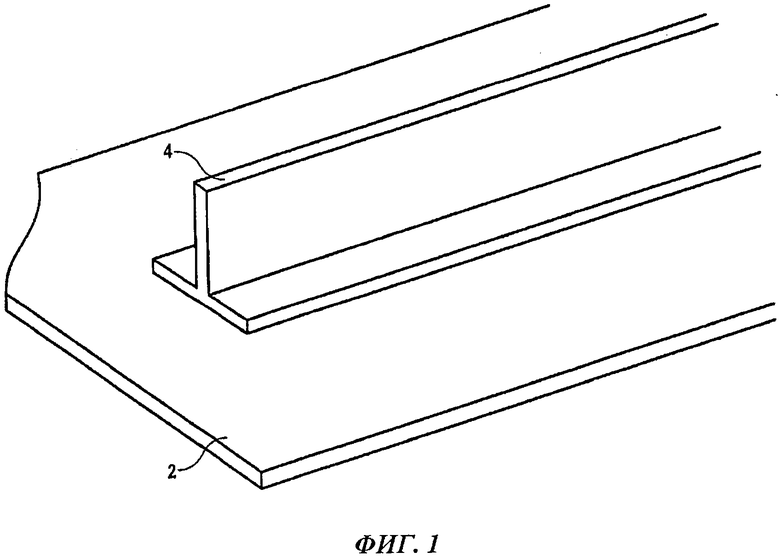

фигура 1 иллюстрирует часть плоской обшивки из композиционного материала с присоединенным элементом жесткости с тавровым сечением;

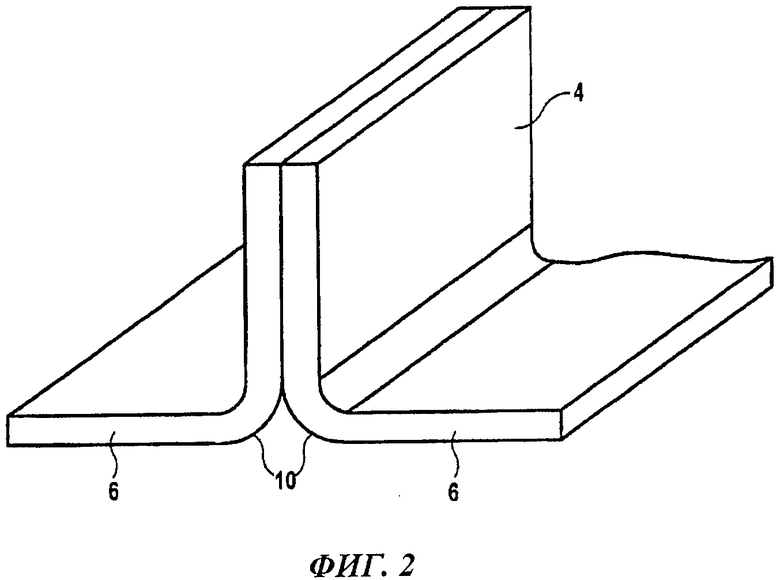

фигура 2 иллюстрирует часть элемента жесткости с тавровым сечением, полученного путем соединения двух L-образных элементов полка к полке;

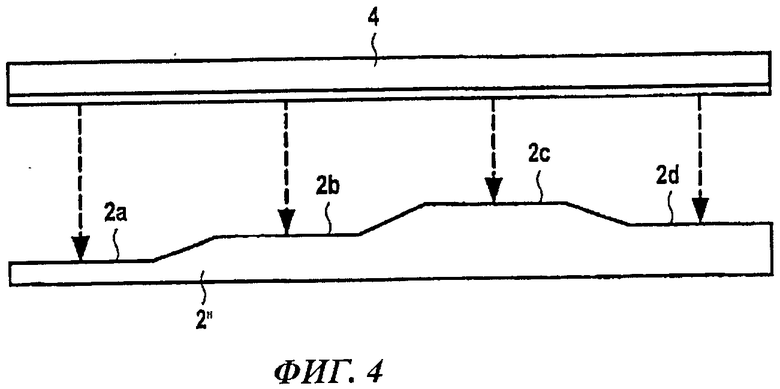

фигура 3 схематически иллюстрирует получение L-образного элемента из плоского ламината;

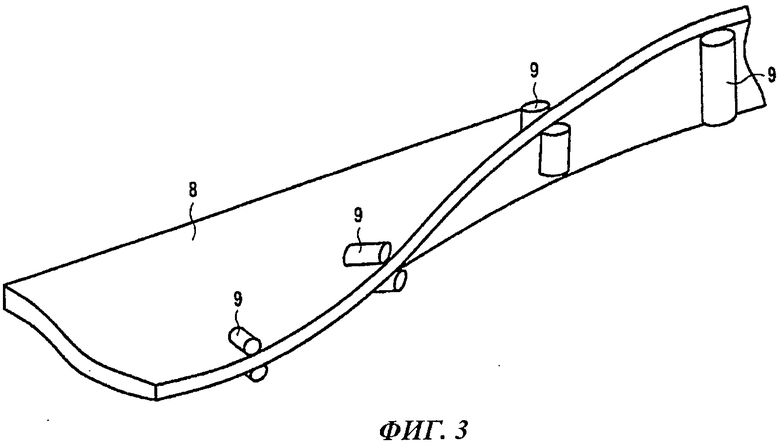

фигура 4 схематически иллюстрирует размещение элемента жесткости с тавровым сечением известного уровня техники на неплоской части обшивки из композиционного материала;

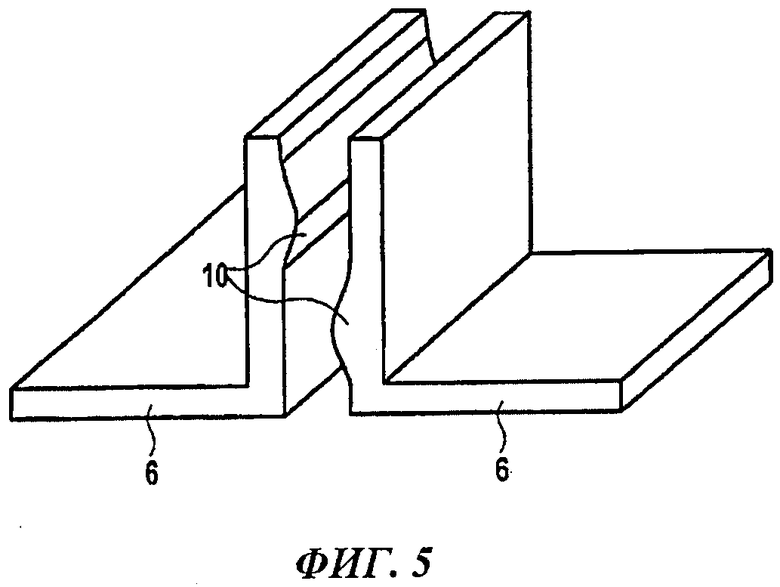

фигура 5 схематически иллюстрирует образование складок на соединяемых L-образных элементах жесткости известного уровня техники;

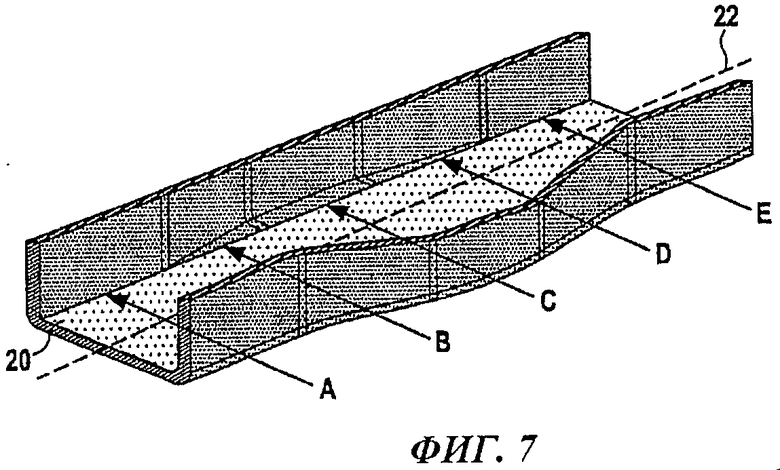

фигуры 6A и 6B схематически иллюстрируют L-образный элемент с различными радиусами кривизны согласно варианту осуществления настоящего изобретения;

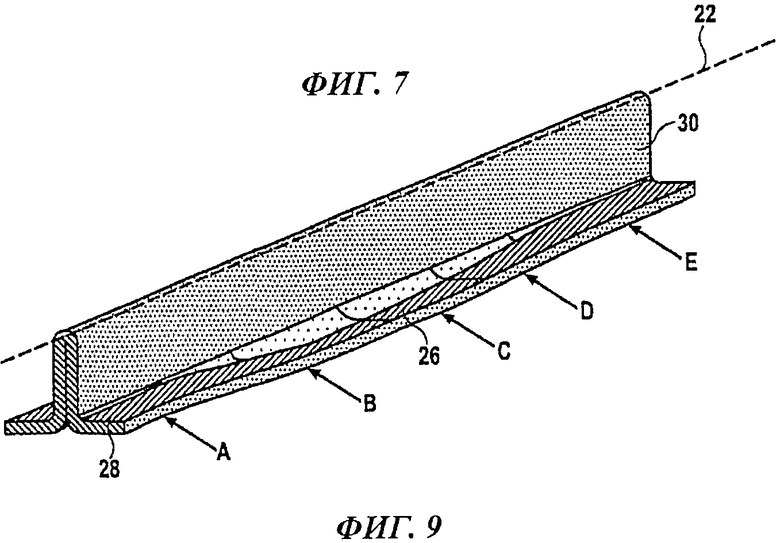

фигура 7 схематически иллюстрирует элемент с С-образным сечением, полученный в соответствии с настоящим изобретением;

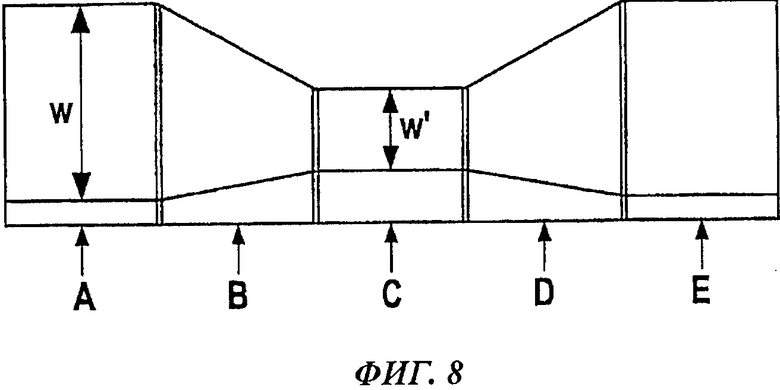

фигура 8 схематически иллюстрирует вид сбоку элемента с С-образным сечением, показанного на фигуре 7;

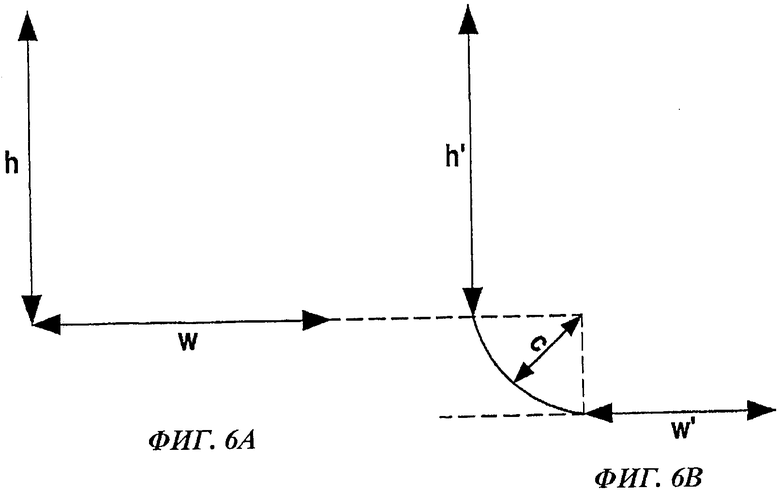

фигура 9 схематически иллюстрирует элемент жесткости с тавровым сечением, полученный из элемента с С-образным сечением с фигуры 7;

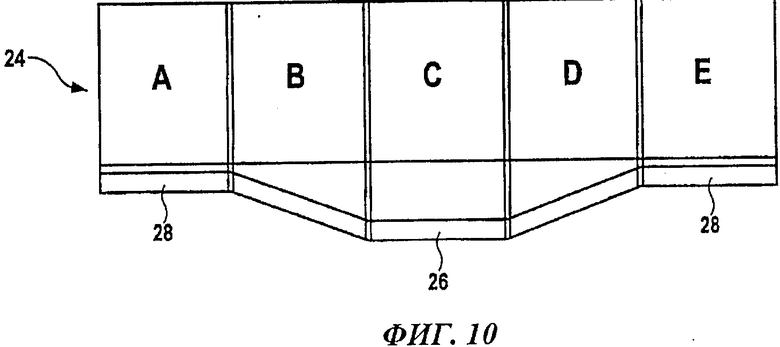

фигура 10 схематически иллюстрирует вид сбоку элемента жесткости, показанного на фигуре 9;

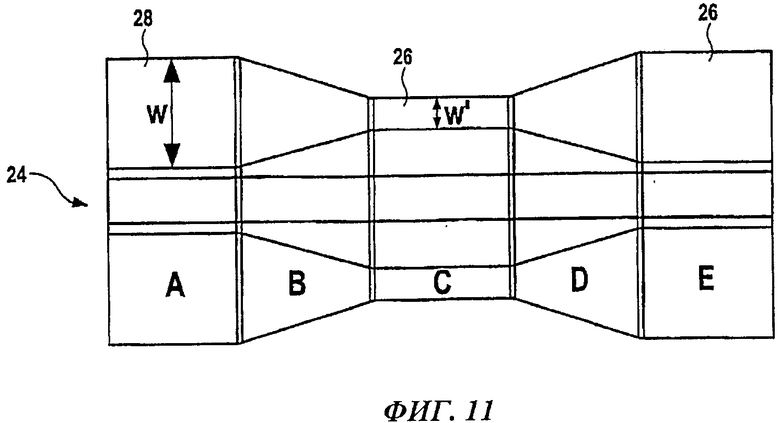

фигура 11 схематически иллюстрирует вид сверху элемента жесткости, показанного на фигуре 9;

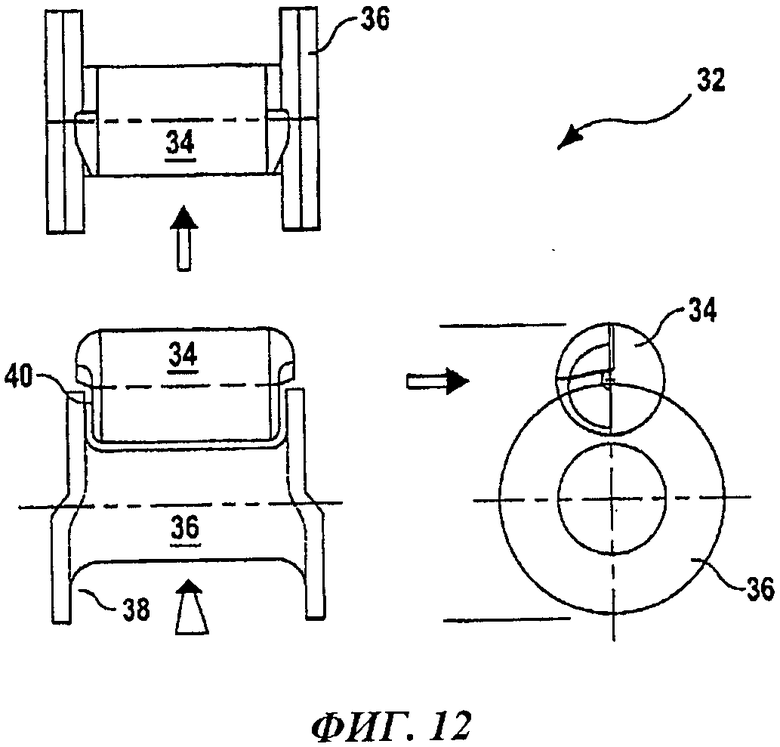

фигура 12 схематически иллюстрирует вид спереди, сбоку и сверху роликового формовочного инструмента согласно варианту осуществления настоящего изобретения в первой ориентации; и

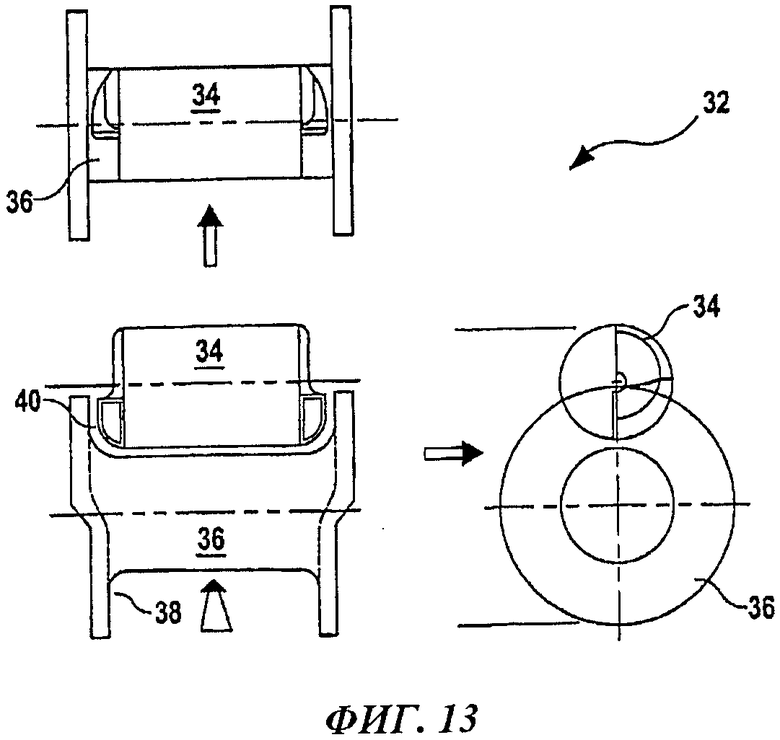

фигура 13 схематически иллюстрирует соответствующие виды роликового формовочного инструмента с фигуры 12 во второй ориентации.

Осуществление изобретения

На фигуре 1 схематически показан участок обшивки 2 из композиционного материала, в частности оболочки крыла воздушного судна, к которой присоединен элемент 4 жесткости с тавровым сечением известного уровня техники. Поверхность обшивки 2 воздушного судна, к которой присоединен элемент 4 жесткости, является плоской. Это означает, что для элемента 4 жесткости достаточно наличия соответствующей плоской поверхности присоединения.

На фигуре 2 более подробно показана торцевая часть элемента 4 жесткости для того, чтобы иллюстрировать типичный способ изготовления таких элементов жесткости с тавровым сечением. Собранный элемент 4 жесткости содержит фактически два отдельных удлиненных элемента 6 с L-образным сечением, соединенных полка к полке. L-образные элементы 6 получают из удлиненных плоских отрезков композиционного ламината 8 (см. фигуру 3), которые пропускают через ряд формовочных роликов 9, расположенных так, чтобы осуществлять поэтапную гибку участка удлиненного ламината примерно до 90° относительно остальной части ламината, формуя, таким образом, L-образный элемент 6, показанный на фигуре 2. Плоский композиционный ламинат может быть нагрет непосредственно до или во время пропускания через формовочные ролики 9, чтобы облегчить гибку ламината. В результате такой операции гибки L-образные элементы 6, показанные на фигуре 2, имеют закругленные выступы 10.

На фигуре 4 схематически показано поперечное сечение более типичной конструкции обшивки 2' из композиционного материала и элемента 4 жесткости. Такая более типичная конструкция обшивки 2' из композиционного материала является не плоской, а содержит участки 2А-2D различной толщины, при этом указанные участки различной толщины расположены в тех местах, где требуется большая или меньшая прочность обшивки из композиционного материала. Как показано на фигуре 4, следует понимать, что плоский элемент 4 жесткости известного уровня техники не может сопрягаться со ступенчатым профилем обшивки 2' без определенной деформации. Элемент жесткости с тавровым сечением можно деформировать таким образом, чтобы он сопрягался со ступенчатым профилем обшивки 2' из композиционного материала, поскольку указанная деформация включает сжатие или растяжение участков вертикальной части таврового сечения в местах перехода различных толщин обшивки из композиционного материала, однако, при этом отдельные L-образные элементы 6 имеют тенденцию к образованию складок. Это показано на фигуре 5, где каждый из L-образных элементов 6 имеет продольную складку 12, которая образуется на поверхностях, соединяемых для получения конечного элемента жесткости с тавровым сечением. Наличие таких складок 12 мешает полному соединению поверхностей отдельных L-образных элементов, что уменьшает прочность связи между двумя L-образными элементами, а также вызывает неизбежное ослабление элемента 4 жесткости вследствие таких известных процессов, как концентрация напряжений.

Согласно настоящему изобретению вышеуказанную деформацию L-образных элементов или конечного элемента жесткости с тавровым сечением можно исключить, изменяя радиус кривизны L-образных элементов, поскольку это, в свою очередь, вызывает изменение высоты полок элементов жесткости (часть элемента жесткости, присоединяемая к обшивке из композиционного материала) по отношению к высоте центрального ребра элемента жесткости. Этот эффект схематически показан на фигурах 6А и 6В. На фигуре 6А схематически представлено поперечное сечение L-образного элемента, имеющего высоту ребра h, ширину полки w и радиус кривизны между ребром и полкой элемента жесткости r=0. (Следует понимать, что нулевой радиус получать сложно и нецелесообразно, однако, он используется в данном примере в иллюстративных целях). На фигуре 6B показан соответствующий L-образный элемент, имеющий высоту ребра h'=h, однако, с радиусом кривизны между ребром и полкой r=3h/8. Легко видеть, что уровень полки на фигуре 6B расположен ниже верхней части ребра на величину, равную r. Видно также, что ширина w' полки элемента жесткости на фигуре 6B значительно меньше, чем ширина w полки элемента жесткости на фигуре 6A.

Вследствие этого в вариантах осуществления настоящего изобретения элементы 6 с L-образным сечением выполнены с радиусом кривизны между ребром и полкой элемента жесткости, изменяющимся между минимальным и максимальным значениями по длине удлиненного элемента, при этом радиус является большим в тех местах, где требуется увеличить высоту ребра элемента жесткости, т.е., по существу, опустить полку элемента жесткости относительно верхней части ребра элемента жесткости. Фигура 7 схематически иллюстрирует удлиненный элемент 20 с С-образным сечением, сформованный в соответствии с принципами настоящего изобретения с изменяющимися радиусами кривизны. Элемент 20 с С-образным сечением представляет собой, по существу, два идентичных элемента с L-образным сечением, сформованных из одной исходной плоской полосы композиционного материала, из которых затем сформован требуемый элемент жесткости с тавровым сечением путем последующего складывания элемента 20 с С-образным сечением вдоль его центральной оси, показанной прерывистой линией 22 на фигуре 7. Элемент с С-образным сечением, показанный на фигуре 7, содержит две части, обозначенные А и Е, с минимальным радиусом кривизны, центральную часть, обозначенную С, с постоянным максимальным радиусом кривизны и две переходные части В, D, у которых радиус кривизны непрерывно изменяется между минимальным и максимальным значениями. Вид сбоку элемента с С-образным сечением, показанного на фигуре 7, представлен на фигуре 8, где соответствующие части имеют идентичное обозначение. На фигуре 8 можно видеть, что высота плоского участка части С, которая соответствует ширине w' окончательно сформованной полки элемента жесткости, показанного на фигуре 6B, меньше, чем у частей A и E.

Окончательно сформованный элемент жесткости с тавровым сечением, полученный, как указано выше, путем последующего складывания элемента с С-образным сечением с фигуры 7 вдоль прерывистой линии 22, показан на фигуре 9. Средняя часть С элемента жесткости 24, которая имеет наибольший радиус кривизны в переходной зоне между полкой элемента жесткости и ребром 30, содержит участок 26 полки, который имеет вертикальное смещение по отношению к верхней части ребра элемента жесткости, относительно участков 28 полки элемента жесткости концевых частей А и Е с минимальным радиусом кривизны в переходной зоне. Это более наглядно показано на фигуре 10, которая представляет собой схематический вид сбоку полностью сформованного элемента жесткости 24 с фигуры 9. Как указано выше, ширина w' полки элемента жесткости на участках с максимальным радиусом кривизны в переходной части меньше, чем ширина полки элемента жесткости на других участках. Это хорошо видно на фигуре 11, которая представляет собой вид сверху полностью сформованного элемента 24 жесткости с тавровым сечением.

Для изготовления элемента 24 жесткости с наклонным участком, показанного на фигуре 9, и, в частности, для изготовления формованного элемента 20 с С-образным сечением, показанного на фигуре 7, вначале, как описано выше для фигуры 3, из удлиненной плоской полосы композиционного материала при помощи известной технологии роликового профилирования получают элемент с равномерным С-образным поперечным сечением. Однако затем элемент с равномерным С-образным поперечным сечением пропускают через следующий комплект роликов, которые выполнены согласно второму аспекту настоящего изобретения таким образом, чтобы изменять радиус r кривизны элемента 20 с С-образным сечением, как это требуется для получения элемента 24 жесткости с тавровым сечением и наклонным участком, показанного на фигуре 9, согласно первому аспекту настоящего изобретения. Комплект роликов согласно варианту осуществления второго аспекта настоящего изобретения, применяемый для изменения радиуса r кривизны, показан на фигурах 12 и 13.

Как показано на фигуре 12, роликовый формовочный инструмент 32, который представлен на композиционном виде спереди, сбоку и сверху, включает первый и второй сопряженные ролики 34, 36. Второй ролик 36, который в ориентации роликового формовочного инструмента 32, показанного на фигуре 12, является нижним роликом, имеет U-образную канавку 38, выполненную на наружной периферийной поверхности ролика. Глубина, ширина и радиус кривизны между горизонтальной и вертикальной частями U-образной канавки 38 изменяются на протяжении сегмента второго ролика 36, равного 180°, между первым набором значений, соответствующим требуемым наружным размерам элемента 20 с С-образным сечением и радиусом r кривизны, имеющим требуемое минимальное значение, и втором набором значений, соответствующим требуемым наружным размерам элемента 20 с С-образным сечением, когда радиус r кривизны имеет требуемое максимальное значение. Переход между первым и вторым набором значений ширины, глубины и радиуса кривизны во время поворота второго ролика 36 на 180° является непрерывным, т.е. скачкообразные изменения размеров U-образной канавки 38 отсутствуют, и степень изменения предпочтительно является постоянной на протяжении всех 180°. Первый ролик 34 в ориентации, показанной на фигуре 12, является верхним роликом. Его наружная поверхность, выполненная таким образом, чтобы во время работы входить в U-образную канавку 38 второго ролика 36, имеет такие размеры, при которых между первым и вторым роликами 34, 36 образуется U-образный или C-образный зазор 40, соответствующий требуемой толщине формуемого элемента 20 с С-образным сечением. Для того чтобы поддерживать постоянную величину зазора 40 в процессе полного изменения размеров U-образной канавки 38 во втором ролике 36, размеры наружной поверхности первого ролика 34 соответственно изменяются на протяжении 180° от первого набора размеров, в котором радиус кривизны между горизонтальной и вертикальной наружными поверхностями ролика 34 является минимальным, ко второму набору размеров, в котором радиус кривизны является максимальным, переход также является непрерывным и соответствует степени перехода размеров второго ролика 36.

На фигуре 12 показаны первый и второй ролики в первой позиции, где зазор 40 между роликами соответствует требуемой форме элемента 20 с С-образным сечением, когда радиус кривизны между формуемыми ребром 30 и полкой является минимальным. Во время выполнения операции удлиненный элемент из композиционного материала, предпочтительно уже предварительно сформованный предыдущими роликами и формовочными инструментами до получения примерно требуемого C-образного сечения, пропускают через зазор 40 между первым и вторым роликами 34, 36 формовочного инструмента 32. Направление подачи удлиненного элемента указано затушеванной стрелкой на каждом виде на фигуре 12. Следует понимать, что в этот момент ролики 34, 36 являются, фактически, неподвижными для того, чтобы поддерживать постоянный размер зазора 40 между указанными роликами. Если требуется увеличить радиус кривизны между участками полки и центральным ребром элемента с С-образным сечением для того, чтобы опустить готовую полку относительно верхней части ребра, верхний и нижний ролики 34, 36 формовочного инструмента одновременно поворачивают на одинаковый угол с одинаковой скоростью. В одном варианте осуществления, показанном на фигуре 12, первый, верхний ролик 34 поворачивается против часовой стрелки, а второй, нижний ролик 36 - по часовой стрелке. Однако первый и второй ролики можно легко установить таким образом, что направления их поворота будут противоположными. Поворот роликов формовочного инструмента 32 в сочетании с изменением размеров наружной поверхности первого ролика 34 и U-образной канавки 38 второго ролика 36 приводит к плавному изменению зазора 40 между роликами, через который проходит удлиненный элемент из композиционного материала.

На фигуре 13 показаны соответствующие виды спереди, сбоку и сверху формовочного инструмента 32 с фигуры 12, но после поворота на 180° первого и второго роликов 34, 36 относительно ориентации, показанной на фигуре 12. Вследствие этого зазор 40 между первым и вторым роликами 34, 36 имеет форму и размеры, соответствующие требуемой форме элемента с С-образным сечением и радиусом r кривизны между центральным ребром и полкой, имеющим максимальное требуемое значение. При этом следует понимать, что, после того, как первый и второй ролики совершили поворот до точки, в которой зазор 40 имеет требуемую форму и размеры, поворот роликов прекращается. Таким образом, когда удлиненный элемент из композиционного материала непрерывно проходит между близко расположенными неподвижными роликами, он имеет постоянное поперечное сечение, соответствующее форме зазора 40. Для возврата к поперечному сечению C-образного элемента, в котором радиус r кривизны уменьшается, первый и второй ролики формовочного инструмента 32 одновременно поворачиваются в противоположных направлениях на требуемый угол. Установка роликов 34, 36 формовочного инструмента 32, а также средств привода и управления их соответствующим поворотом не включаются в объем настоящего изобретения, поскольку предполагается, что специалист в данной области техники, используя свои знания, сможет обеспечить соответствующие механизмы. Так, например, ролики можно поворачивать при помощи отдельных, в частности, электрических или механических приводных устройств, управляемых соответствующей электронной системой, или ролики могут быть механически связаны друг с другом, например, одной или более шестернями или зубчатыми ремнями, таким образом, ролики могут поворачиваться одновременно при помощи одного приводного устройства.

Описанные здесь аспекты настоящего изобретения обеспечивают усовершенствованный элемент жесткости или стрингер с наклонным участком, пригодный для присоединения к соответствующей ступенчатой, т.е. неплоской обшивке или оболочке, а также способ и устройство для изготовления такого элемента жесткости.

Настоящее изобретение относится к устройству для изготовления элемента жесткости с наклонным участком и способу изготовления этого элемента. Техническим результатом заявленного изобретения является исключение образования складок на изготовляемом элементе жесткости. Технический результат достигается роликовым формовочным инструментом, который содержит первый и второй ролики. Причем первый ролик имеет фасонную часть, выполненную таким образом, что она входит в соответствующую фасонную выточку на периферийной поверхности второго ролика, а между первым и вторым роликами образован зазор, соответствующий требуемой форме, придаваемой пропускаемому между роликами удлиненному элементу. При этом требуемая форма включает криволинейный изгиб между ребром и полкой. Причем форма выточки во втором ролике и форма соответствующей части первого ролика изменяются на протяжении части периферической окружности роликов таким образом, что радиус кривизны зазора между роликами, соответствующего криволинейному изгибу, изменяется между минимальным и максимальным значениями. 2 н. и 6 з.п. ф-лы, 13 ил.

1. Роликовый формовочный инструмент (32), содержащий первый и второй ролики, причем первый ролик (34) имеет фасонную часть, выполненную таким образом, что она входит в соответствующую фасонную выточку на периферийной поверхности второго ролика (36), а между первым и вторым роликами образован зазор (40), соответствующий требуемой форме, придаваемой пропускаемому между роликами удлиненному элементу, при этом требуемая форма включает криволинейный изгиб между ребром (30) и полкой (26), отличающийся тем, что форма выточки во втором ролике (36) и форма соответствующей части первого ролика (34) изменяются на протяжении части периферической окружности роликов таким образом, что радиус кривизны зазора (40) между роликами, соответствующего криволинейному изгибу, изменяется между минимальным и максимальным значениями.

2. Роликовый формовочный инструмент по п.1, отличающийся тем, что фасонная часть первого ролика (34) и соответствующая фасонная выточка во втором ролике (36) выполнены таким образом, что части образованного между ними зазора (40), соответствующие ребру и полке, расположены по существу под углом 90° друг к другу.

3. Роликовый формовочный инструмент по п.1, отличающийся тем, что первый и второй ролики (34, 36) выполнены таким образом, что образованный между ними зазор (40) имеет по существу U-образную форму.

4. Роликовый формовочный инструмент по одному из пп.1-3, отличающийся тем, что первый и второй ролики (34, 36) выполнены с возможностью поворота.

5. Роликовый формовочный инструмент по п.4, отличающийся тем, что первый и второй ролики имеют такую форму, что радиус кривизны образованного между ними зазора (40), соответствующего криволинейному изгибу, изменяется между минимальным и максимальным значениями на протяжении половины оборота роликов.

6. Способ формования элемента жесткости, имеющего удлиненное ребро и по меньшей мере одну удлиненную полку, при этом указанные ребро и полка соединены криволинейным изгибом, включающий этап, на котором пропускают удлиненный элемент через роликовый формовочный инструмент (32), содержащий первый и второй ролики, причем первый ролик (34) имеет фасонную часть, выполненную таким образом, что она входит в соответствующую фасонную выточку на периферийной поверхности второго ролика (36), а между первым и вторым роликами образован зазор (40), соответствующий требуемой форме, придаваемой пропускаемому между роликами удлиненному элементу, при этом требуемая форма включает криволинейный изгиб между ребром и полкой, отличающийся тем, что

форма выточки во втором ролике (36) и форма соответствующей части первого ролика (34) изменяются на протяжении части периферической окружности роликов таким образом, что радиус кривизны зазора (40) между роликами, соответствующего криволинейному изгибу, изменяется между минимальным и максимальным значениями, при этом

способ включает этап, на котором поворачивают первый и второй ролики между первой и второй позициями по мере прохождения части удлиненного элемента между роликами, с обеспечением изменения радиуса криволинейного изгиба, формуемого в элементе жесткости.

7. Способ по п.6, отличающийся тем, что удлиненный элемент далее пропускают через следующий комплект формовочных роликов, расположенных таким образом, чтобы обеспечить складывание удлиненного элемента вдоль его продольной оси.

8. Способ по п.6 или 7, отличающийся тем, что элемент жесткости содержит неметаллический композиционный материал.

| EP 1134070 A1, 19.09.2001 | |||

| WO 2005105413 A2, 10.11.2005 | |||

| СПОСОБ НЕПРЕРЫВНОГО ФОРМИРОВАНИЯ КОМПОЗИТА НА ОСНОВЕ СМОЛЫ, АРМИРОВАННОЙ ВОЛОКНОМ (ВАРИАНТЫ) | 1993 |

|

RU2112646C1 |

| Приспособление для предохранения горючей жидкости в кухнях типа "примус" от перегревания | 1923 |

|

SU24563A1 |

| Способ изготовления тонких профильных полос и устройство для его осуществления | 1983 |

|

SU1304743A3 |

Авторы

Даты

2013-11-27—Публикация

2009-07-14—Подача