Область техники

Один или несколько вариантов реализации настоящего изобретения относятся к способу получения полидиенов, который включает полимеризацию сопряженного диенового мономера с использованием каталитической системы на основе лантаноида в присутствии дигидрокарбилового эфира.

Уровень техники

Полидиены можно получать в результате проведения полимеризации в растворе, когда сопряженный диеновый мономер полимеризуют в инертных растворителе или разбавителе. Растворитель используется для солюбилизации реагентов и продуктов, для исполнения функции носителя для реагентов и продукта, для переноса теплоты полимеризации и для сдерживания скорости полимеризации. Растворитель также обеспечивает достижение большей легкости перемешивания и переноса полимеризационной смеси (также называемой клеем), поскольку вязкость клея уменьшается благодаря присутствию растворителя. Тем не менее, присутствие растворителя создает несколько трудностей. Растворитель необходимо отделить от полимера, а после этого отправить на рецикл для повторного использования или в противном случае утилизировать в качестве отхода. Затраты на извлечение и отправление растворителя на рецикл вносят значительный вклад в стоимость получаемого полимера, и всегда существует опасность того, что после очистки растворитель, отправляемый на рецикл, все еще может содержать некоторые примеси, которые будут отравлять катализатор полимеризации. В дополнение к этому некоторые растворители, такие как ароматические углеводороды, могут приводить к возникновению проблем с точки зрения экологии. Кроме того, в случае появления трудностей с удалением растворителя, негативное воздействие может быть оказано на степень чистоты полимерного продукта.

Полидиены также можно получать и в результате проведения полимеризации в объеме (также называемой и полимеризацией в массе), когда сопряженный диеновый мономер полимеризуют в отсутствие или по существу в отсутствие какого-либо растворителя, и в результате сам мономер будет исполнять функцию разбавителя. Поскольку полимеризация в объеме протекает по существу в отсутствие растворителя, существует меньшая опасность загрязнения, а отделение продукта упрощается. Полимеризация в объеме дает несколько экономических преимуществ, включающих пониженные капиталовложения в новую производственную мощность, уменьшенные затраты энергии при ее функционировании и меньшее количество персонала для ее эксплуатации. Отсутствие растворителя также обеспечивает преимущества и с точки зрения экологии, заключающихся в уменьшении выбросов и загрязнения окружающей среды сточными водами.

Несмотря на множество преимуществ полимеризация в объеме требует очень точного контроля температуры, а также существует потребность в прочном и усложненном перемешивающем оборудовании, поскольку вязкость полимеризационной смеси может стать очень большой. В отсутствие добавленного разбавителя большая вязкость клея и эффекты тепловыделения могут сделать контроль температуры очень трудным. Следовательно, могут возникать области локальных перегревов, что для полимерного продукта в результате приведет к деструкции, гелеобразованию и/или изменению окраски. В крайнем случае, неконтролируемое увеличение скорости полимеризации может привести к возникновению катастрофических «неуправляемых» реакций. Для облегчения контроля температуры во время проведения полимеризации в объеме желательно, чтобы катализатор позволял бы получать такую скорость реакции, которая была бы достаточно высокой по экономическим причинам, но и достаточно низкой для создания условий для отвода тепла, генерируемого в виде теплоты полимеризации, что обеспечит достижение технологической безопасности.

Своей пригодностью для использования при получении из сопряженных диенов полимеров, характеризующихся высоким содержанием цис-1,4-соединительных звеньев, известны каталитические системы на основе лантаноидов, которые содержат соединение лантаноида, алкилирующего агента и источник галогена. Тем не менее, при использовании каталитических систем на основе лантаноидов для полимеризации в объеме сопряженных диенов данные системы, в особенности, те из них, которые в качестве каталитического компонента содержат алюмоксановое соединение, зачастую приводят к получению избыточно высоких скоростей полимеризации, что делает контроль температуры очень трудным и ухудшает технологическую безопасность. Поэтому желательно разработать способ сдерживания скорости полимеризации в объеме сопряженных диенов, катализируемой при помощи катализаторов на основе лантаноидов.

Также известно и то, что цис-1,4-полидиены, характеризующиеся повышенным содержанием цис-1,4-соединительных звеньев, обладают улучшенной способностью подвергаться деформационно-индуцированной кристаллизации и, таким образом, обладают превосходными физическими свойствами, такими как повышенный предел прочности при растяжении и повышенная стойкость к истиранию. Поэтому желательно разработать способ получения цис-1,4-полидиенов, характеризующихся повышенным содержанием цис-1,4-соединительных звеньев, как в системе полимеризации в растворе, так и в системе полимеризации в объеме.

Раскрытие изобретения

Один или несколько вариантов реализации настоящего изобретения предлагают способ получения полидиена, который включает стадию полимеризации сопряженного диенового мономера в присутствии дигидрокарбилового эфира, где на упомянутой стадии полимеризации используют каталитическую систему на основе лантаноида.

Другие варианты реализации предлагают способ получения полидиена, который включает стадию объединения (а) сопряженного диенового мономера, (b) соединения лантаноида, (с) алкилирующего агента, (d) галогенсодержащего соединения и (е) дигидрокарбилового эфира.

Другие варианты реализации предлагают каталитическую систему, содержащую комбинацию или продукт реакции (а) соединения лантаноида, (b) алкилирующего агента, (с) галогенсодержащего соединения, (d) дигидрокарбилового эфира и необязательно (е) сопряженного диенового мономера.

Другие варианты реализации предлагают цис-1,4-полидиен, полученный по способу, включающему стадию полимеризации сопряженного диенового мономера с использованием каталитической системы на основе лантаноида, включающей комбинацию или продукт реакции (а) соединения лантаноида, (b) алкилирующего агента, (с) галогенсодержащего соединения и (d) дигидрокарбилового эфира.

Наилучший способ осуществления изобретения

В соответствии с одним или несколькими вариантами реализации настоящего изобретения полидиены получают в результате полимеризации сопряженного диенового мономера с использованием каталитической системы на основе лантаноида в присутствии дигидрокарбилового эфира. Присутствие дигидрокарбилового эфира, как было обнаружено, позволяет добиться достижения нескольких преимуществ. При разработке каталитической системы на основе лантаноида для получения цис-1,4-полидиенов присутствие дигидрокарбилового эфира увеличивает содержание цис-1,4-соединительных звеньев в получающемся в результате полидиене в сопоставлении с полидиенами, полученными в отсутствие дигидрокарбилового эфира. Присутствие дигидрокарбилового эфира является в особенности выгодным в системах полимеризации в объеме, поскольку, как было обнаружено, присутствие дигидрокарбилового эфира модулирует скорость полимеризации и, таким образом, облегчает контроль температуры и уменьшает опасность возникновения неуправляемых реакций в ходе проведения полимеризации в объеме.

Способы одного или нескольких вариантов реализации настоящего изобретения не ограничиваются выбором какого-либо конкретного катализатора на основе лантаноида. В одном или нескольких вариантах реализации каталитическая композиция может включать соединение лантаноида, алкилирующего агента и галогенсодержащее соединение, которое включает один или несколько лабильных атомов галогена. В случае включения в соединение лантаноида и/или алкилирующего агента одного или нескольких лабильных атомов галогена, катализатор не обязательно должен включать отдельное галогенсодержащее соединение; например, катализатор может просто включать галогенированное соединение лантаноида и алкилирующего агента. В определенных вариантах реализации алюширующий агент может включать как алюмоксан, так и, по меньшей мере, одно другое алюминийорганическое соединение. В других вариантах реализации вместо галогенсодержащего соединения может быть использовано соединение, содержащее некоординированный анион или предшественника некоординированного аниона, то есть, соединение, которое может подвергаться химической реакции с образованием некоординированного аниона. В одном варианте реализации, в котором алкилирующий агент включает производное алюминийорганического гидрида, галогенсодержащим соединением может являться галогенид олова, как это описывается в патенте США №7008899, который включен в настоящее описание в качестве ссылки. В данных или других вариантах реализации в дополнение к ингредиентам или компонентам, указанным ранее, могут быть использованы и другие металлоорганические соединения, основания Льюиса и/или модификаторы катализатора. Например, в одном варианте реализации в качестве регулятора степени полимеризации может быть использовано никельсодержащее соединение, как это описывается в патенте США №6699813, который включен в настоящее описание в качестве ссылки.

В одном или нескольких вариантах реализации в соответствии с настоящим изобретением полидиены получают в результате объединения (а) сопряженного диенового мономера, (b) соединения лантаноида, (с) алкилирующего агента, (d) галогенсодержащего соединения и (е) дигидрокарбилового эфира. В определенных вариантах реализации дигидрокарбиловый эфир можно объединять с другими каталитическими компонентами для получения каталитической системы, которая включает комбинацию или продукт реакции соединения лантаноида, алкилирующего агента, галогенсодержащего соединения и дигидрокарбилового эфира.

В одном или нескольких вариантах реализации примеры сопряженного диенового мономера, который можно полимеризовать в соответствии с настоящим изобретением, включают 1,3-бутадиен, изопрен, 1,3-пентадиен, 1,3-гексадиен, 2,3-диметил-1,3-бутадиен, 2-этил-1,3-бутадиен, 2-метил-1,3-пентадиен, 3-метпл-1,3-пентадиен, 4-метил-1,3-пентадиен и 2,4-гексадиен. При сополимеризацин также могут быть использованы и смеси двух и более сопряженных диенов.

Могут быть использованы различные соединения лантаноидов или их смеси. В одном или нескольких вариантах реализации данные соединения могут быть растворимыми в углеводородных растворителях, таких как ароматические углеводороды, алифатические углеводороды или циклоалифатические углеводороды. В других вариантах реализации при получении каталитически активных частиц подходящими для использования также являются и нерастворимые в углеводородах соединения лантаноидов, которые можно суспендировать в полимеризационной среде.

Соединения лантаноидов могут включать, по меньшей мере, один атом, выбираемый из лантана, неодима, церия, празеодима, прометия, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция и дидимия. Дидимий может включать коммерческую смесь редкоземельных элементов, полученных из монацитового песка.

Атом лантаноида в соединениях лантаноидов может находиться в различных степенях окисления, включающих нижеследующие, но не ограничивающихся только этими: степени окисления 0, +2, +3 и +4. Соединения лантаноидов включают нижеследующие, но не ограничиваются только этими: карбоксилаты лантаноидов, органофосфаты лантаноидов, органофосфонаты лантаноидов, органофосфинаты лантаноидов, карбаматы лантаноидов, дитиокарбаматы лантаноидов, ксантогенаты лантаноидов, β-дикетонаты лантаноидов, алкоксиды или арилоксиды лантаноидов, галогениды лантаноидов, псевдогалогениды лантаноидов, оксигалогениды лантаноидов и лантаноидорганические соединения.

Не ограничивая способ настоящего изобретения, следующее далее обсуждение будет фокусироваться на соединениях неодима, хотя специалисты в соответствующей области техники будут в состоянии подобрать подобные соединения, которые базируются и на других металлах лантаноидов.

Карбоксилаты неодима включают формиат неодима, ацетат неодима, акрилат неодима, метакрилат неодима, валерат неодима, глюконат неодима, цитрат неодима, фумарат неодима, лактат неодима, малеинат неодима, оксалат неодима, 2-этилгексаноат неодима, неодеканоат неодима (также известный под наименованием версатат неодима), нафтенат неодима, стеарат неодима, олеат неодима, бензоат неодима и пиколинат неодима.

Органофосфаты неодима включают дибутилфосфат неодима, дипентилфосфат неодима, дигексилфосфат неодима, дигептилфосфат неодима, диоктилфосфат неодима, бис(1-метилгептил)фосфат неодима, бис(2-этилгексил)фосфат неодима, дидецилфосфат неодима, дидодецилфосфат неодима, диоктадецилфосфат неодима, диолеилфосфат неодима, дифенилфосфат неодима, бис(п-нонилфенил)фосфат неодима, бутил(2-этилгексил)фосфат неодима, (1-метилгептил)(2-этилгексил)фосфат неодима и (2-этилгексил)(п-нонилфенил)фосфат неодима.

Органофосфонаты неодима включают бутилфосфонат неодима, пентилфосфонат неодима, гексилфосфонат неодима, гептилфосфонат неодима, октилфосфонат неодима, (1-метилгсптил)фосфонат неодима, (2-этилгексил)фосфонат неодима, децилфосфонат неодима, додецилфосфонат неодима, октадецилфосфонат неодима, олеилфосфонат неодима, фенилфосфонат неодима, (п-нонилфенил)фосфонат неодима, бутил(бутилфосфонат)неодима, пентил(пентилфосфонат) неодима, гексил(гексилфосфонат)неодима, гептил(гептилфосфонат) неодима, октил(октилфосфонат)неодима, (1-метилгептил)[(1-метилгептил)фосфонат]неодима, (2-этилгексил)[(2-этилгексил)фосфонат]неодима, децил(децилфосфонат)неодима, додецил(додецилфосфонат)неодима, октадецил(октадецилфосфонат) неодима, олеил(олеилфосфонат)неодима, фенил(фенилфосфонат) неодима, (п-нонилфенил)[(п-нонилфенил)фосфонат]неодима, бутил[(2-этилгексил)фосфонат] неодима, (2-этилгексил)бутилфосфонат неодима, (1-метилгептил)[(2-этилгексил)фосфонат]неодима, (2-этилгексил)[(1-метилгептил)фосфонат]неодима, (2-этилгексил)[(п-нонилфенил)фосфонат]неодима и (п-нонилфенил)[(2-этилгексил)фосфонат]неодима.

Органофосфинаты неодима включают бутилфосфинат неодима, пентилфосфинат неодима, гексилфосфинат неодима, гептилфосфинат неодима, октилфосфинат неодима, (1-метилгептил)фосфинат неодима, (2-этилгексил)фосфинат неодима, децилфосфинат неодима, додецилфосфинат неодима, октадецилфосфинат неодима, олеилфосфинат неодима, фенилфосфинат неодима, (п-нонилфенил)фосфинат неодима, дибутилфосфинат неодима, дипентилфосфинат неодима, дигексилфосфинат неодима, дигептилфосфинат неодима, диоктилфосфинат неодима, бис(1-метилгептил)фосфинат неодима, бис(2-этилгексил)фосфинат неодима, дидецилфосфинат неодима, дидодецилфосфинат неодима, диоктадецилфосфинат неодима, диолеилфосфинат неодима, дифенилфосфинат неодима, бис(п-нонилфенил)фосфинат неодима, бутил(2-этилгексил)фосфинат неодима, (1-метилгептил)(2-этилгексил)фосфинат неодима и (2-этилгексил)(п-нонилфенил)фосфинат неодима.

Карбаматы неодима включают диметилкарбамат неодима, диэтилкарбамат неодима, диизопропилкарбамат неодима, дибутилкарбамат неодима и днбензилкарбамат неодима.

Дитиокарбаматы неодима включают диметилдитиокарбамат неодима, диэтилдитиокарбамат неодима, диизопропилдитиокарбамат неодима, дибутилдитиокарбамат неодима и дибензилдитиокарбамат неодима.

Ксантогенаты неодима включают метилксантогенат неодима, этилксантогенат неодима, изопропилксантогенат неодима, бутилксантогенат неодима и бензилксантогенат неодима.

β-дикетонаты неодима включают ацетилацетонат неодима, трифторацетилацетонат неодима, гексафторацетилацетонат неодима, бензоилацетонат неодима и 2,2,6,6-тетраметил-3,5-гептандионат неодима.

Алкоксиды или арилоксиды неодима включают метоксид неодима, этоксид неодима, изопропоксид неодима, 2-этилгексоксид неодима, феноксид неодима, нонилфеноксид неодима и нафтоксид неодима.

Галогениды неодим включают фторид неодима, хлорид неодима, бромид неодима и иодид неодима. Подходящие для использования псевдогалогениды неодима включают цианид неодима, цианат неодима, тиоцианат неодима, азид неодима и ферроцианид неодима. Подходящие для использования оксигалогениды неодима включают оксифторид неодима, оксихлорид неодима и оксибромид неодима. В случае использования галогенидов неодима, оксигалогенидов неодима или других соединений неодима, содержащих лабильные атомы галогенов, неодимсодержащее соединение также может использоваться и в качестве галогенсодержащего соединения.

Термин «лантаноидорганическое соединение» может обозначать любое соединение лантаноида, содержащее, по меньшей мере, одну связь лантаноид-углерод. Данными соединениями преимущественно, хотя и неисключительно, является те из них, которые содержат циклопентадиенильный (Cp), замещенный циклопентадиенильный, аллильный и замещенный аллильный лиганды. Подходящие для использования лантаноидорганические соединения включают Cp3Ln, Cp2LnR, Cp2LnCl, CpLnCl2, CpLn(циклооктатетраен), (C5Me5)2LnR, LnR3, Ln(аллил)3 и Ln(аллил)2Cl, где Ln представляет собой атом лантаноида, a R представляет собой гидрокарбильную группу.

Могут быть использованы различные алкилирующие агенты или их смеси. В одном или нескольких вариантах реализации алкилирующие агенты, которые также можно называть гидрокарбилирующими агентами, включают металлоорганические соединения, которые могут обеспечить перенос гидрокарбильных групп на другой металл. Обычно данные агенты включают металлоорганические соединения электроположительных металлов, таких как металлы из групп 1, 2 и 3 (металлы из групп IA, IIA и IIIA). В одном или нескольких вариантах реализации алкилирующие агенты включают алюминийорганические и магнийорганические соединения. В случае включения в алкилирующего агента лабильного атома галогена алкилирующий агент также может использоваться и в качестве галогенсодержащего соединения.

Термин «алюминийорганическое соединение» может обозначать любое соединение алюминия, содержащее, по меньшей мере, одну связь алюминий-углерод. В одном или нескольких вариантах реализации алюминийорганические соединения могут быть растворимыми в углеводородном растворителе.

В одном или нескольких вариантах реализации алюминийорганические соединения включают те их них, которые описываются формулой AlRnX3-n, где каждый из R, которые могут быть идентичными или различными, представляет собой одновалентную органическую группу, которая присоединяется к атому алюминия через атом углерода, где каждый из X, которые могут быть идентичными или различными, представляет собой атом водорода, атом галогена, карбоксилатную группу, алкоксидную группу или арилоксидную группу, и где n представляет собой целое число в диапазоне от 1 до 3. В одном или нескольких вариантах реализации каждый из R может представлять собой гидрокарбильную группу, такую как нижеследующие, но не ограничивающуюся только этими: алкильная, циклоалкильная, замещенная циклоалкильная, алкенильная, циклоалкенильная, замещенная циклоалкенильная, арильная, замещенная арильная, аралкильная, алкарильная, аллильная и алкинильная группы. Данные гидрокарбильные группы могут содержать гетероатомы, такие как нижеследующие, но не ограничивающиеся только этими: атомы азота, кислорода, бора, кремния, серы и фосфора.

Алюминийорганические соединения включают нижеследующие, но не ограничиваются только этими: производные тригидрокарбилалюминия, дигидрокарбилалюминийгидрида, гидрокарбилалюминийдигидрида, дигидрокарбилалюминийкарбоксилата, гидрокарбилалюминийбис(карбоксилата), дигидрокарбилалюминийалкоксида, гидрокарбилалюминийдиалкоксида, дигидрокарбилалюминийгалогенида, гидрокарбилалюминийдигалогенида, дигидрокарбилалюминийарилоксида и гидрокарбилалюминийдиарилоксида.

Производные тригидрокарбилалюминия включают триметилалюминий, триэтилалюминий, триизобутилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, три-трет-бутилалюминий, три-н-пентилалюминий, тринеопентилалюминий, три-н-гексилалюминий, три-н-октилалюминий, трис(2-этилгексил)алюминий, трициклогексилалюминий, трис(1-метилциклопентил)алюминий, трифенилалюминнй, три-п-толилалюминий, трис(2,6-диметилфенил)алюминий, трибензилалюминий, диэтилфенилалюминий, диэтил-п-толилалюминий, диэтилбензилалюминий, этилдифенилалюминий, этилди-п-толилалюминий и этилдибензилалюминий.

Производные дигидрокарбилалюминийгидрида включают диэтилалюминийгидрид, ди-н-пропилалюминийгидрид, диизопропилалюминийгирид, ди-н-бутилалюминийгидрид, диизобутилалюминийгидрид, ди-н-октилалюминийгидрид, дифенилалюминийгидрид, ди-п-толилалюминийгидрид, дибензилалюминийгидрид, фенилэтилалюминийгидрид, фенил-н-пропилалюминийгидрид, фенилизопропилалюминийгидрид, фенил-н-бутилалюминийгидрид, фенилизобутилалюминийгидрид, фенил-н-октилалюминийгидрид, п-толилэтилалюминийгидрид, п-толил-н-пропилалюминийгидрид, п-толилизопропилалюминийгидрид, п-толил-н-бутилалюминийгидрид, п-толилизобутилалюминийгидрид, п-толил-н-октилалюминийгидрид, бензилэтилалюминийгидрид, бензил-н-пропилалюминийгидрид, бензилизопропилалюминийгидрид, бензил-н-бутилалюминийгидрид, бензилизобутилалюминийгидрид и бензил-н-октилалюминийгидрид.

Гидрокарбилалюминийдигидриды включают этилалюминийдигидрид, н-пропилалюминийдигидрид, изопропилалюминийдигидрид, н-бутилалюминийдигидрид, изобутилалюминийдигидрид и н-октилалюминийдигидрид.

Производные дигидрокарбилалюминийхлорида включают диэтилалюминийхлорид, ди-н-пропилалюминийхлорид, диизопропилалюминийхлорид, ди-н-бутилалюминийхлорид, диизобутилалюминийхлорид, ди-н-октилалюминийхлорид, дифенилалюминийхлорид, ди-п-толилалюминийхлорид, дибензилалюминийхлорид, фенилэтилалюминийхлорид, фенил-н-пропилалюминийхлорид, фенилизопропилалюминийхлорид, фенил-н-бутилалюминийхлорид, фенилизобутилалюминийхлорид, фенил-н-октилалюминийхлорид, п-толилэтилалюминийхлорид, п-толил-н-пропилалюминийхлорид, п-толилизопропилалюминийхлорид, п-толил-н-бутилалюминийхлорид, п-толилизобутилалюминийхлорид, п-толил-н-октилалюминийхлорид, бензилэтилалюминийхлорид, бензил-н-пропилалюминийхлорид, бензилизопропилалюминийхлорид, бензил-н-бутилалюминийхлорид, бензилизобутилалюминийхлорид и бензил-н-октилалюминийхлорид.

Гидрокарбилалюминийдихлориды включают этилалюминийдихлорид, н-пропилалюминийдихлорид, изопропилалюминийдихлорид, н-бутилалюминийдихлорид, изобутилалюминийдихлорид и н-октилалюминийдихлорид.

Другие алюминийорганические соединения включают диметилалюминийгексаноат, диэтилалюминийоктаноат, диизобутилалюминий(2-этилгексаноат), диметилалюминийнеодеканоат, диэтилалюминийстеарат, диизобутилалюминийолеат, метилалюминийбис(гексаноат), этилалюминийбис(октаноат), изобутилалюминийбис(2-этилгексаноат), метилалюминийбис(неодеканоат), этилалюминийбис(стеарат), изобутилалюминийбис(олеат), диметилалюминийметоксид, диэтилалюминийетоксид, диизобутилалюминийметоксид, диметилалюминийэтоксид, диэтилалюминийэтоксид, диизобутилалюминийэтоксид, диметилалюминийфеноксид, диэтилалюминийфеноксид, диизобутилалюминийфеноксид, метилалюминийдиметоксид, этилалюминийдпметоксид, изобутилалюминийдиметоксид, метилалюминийдиэтоксид, этилалюминийдиэтоксид, изобутилалюминийдиэтоксид, метилалюминийдифеноксид, этилалюминийдифеноксид, изобутилалюминийдифеноксид и тому подобное и их смеси.

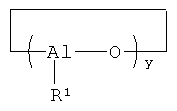

Еще один класс алюминийорганических соединений включает алюмоксаны. Алюмоксаны включают олигомерные линейные алюмоксаны общей формулы:

и олигомерные циклические алюмоксаны общей формулы:

где x может представлять собой целое число в диапазоне от 1 до приблизительно 100, а в других вариантах реализации от приблизительно 10 до приблизительно 50; у может представлять собой целое число в диапазоне от 2 до приблизительно 100, а в других вариантах реализации от приблизительно 3 до приблизительно 20; и где каждый из R1 которые могут быть идентичными или различными, может представлять собой одновалентную органическую группу, которая присоединяется к атому алюминия через атом углерода. В одном или нескольких вариантах реализации каждый из R1 представляет собой гидрокарбильную группу, такую как нижеследующие, но не ограничивающуюся только этими: алкильная, циклоалкильная, замещенная циклоалкильная, алкенильная, циклоалкенильная, замещенная циклоалкенильная, арильная, замещенная арильная, аралкильная, алкарильная, аллильная и алкинильная группы. Данные гидрокарбильные группы могут содержать гетероатомы, такие как нижеследующие, но не ограничивающиеся только этими: атомы азота, кислорода, бора, кремния, серы и фосфора. Необходимо отметить то, что количество молей алюмоксана, используемое в данной заявке, обозначает количество молей атомов алюминия, а не количество молей молекул олигомерных алюмоксанов. Данная условность обычно применяется в уровне техники катализа, использующего алюмоксаны.

Алюмоксаны можно получать в результате проведения реакции между производными тригидрокарбилалюминня и водой. Данную реакцию можно проводить в соответствии с известными способами, такими как: способ (1), по которому производное тригидрокарбилалюминия можно растворять в органическом растворителе, а после этого вводить в контакт с водой; способ (2), по которому производное тригидрокарбилалюминия можно вводить в реакцию с кристаллизационной водой, содержащейся, например, в солях металлов, или водой, адсорбированной в неорганических или органических соединениях; и способ (3), по которому производное тригидрокарбилалюминия можно вводить в реакцию с водой в присутствии мономера или раствора мономера, которые необходимо подвергнуть полимеризации.

Алюмоксановые соединения включают метилалюмоксан (МАО), модифицированный метилалюмоксан (ММАО), этилалюмоксан, н-пропилалюмоксан, изопропилалюмоксан, бутилалюмоксан, изобутилалюмоксан, н-пентилалюмоксан, неопентилалюмоксан, н-гексилалюмоксан, н-октилалюмоксан, 2-этилгексилалюмоксан, циклогексилалюмоксан, 1-метилциклопентилалюмоксан, фенилалюмоксан, 2,6-диметилфенилалюмоксан и тому подобное и их смеси. Модифицированный метилалюмоксан можно получать в результате замещения приблизительно 20-80% метильных групп метилалюмоксана С2-С12 гидрокарбильными группами, предпочтительно изобутильными группами, при использовании методик, известных специалистам в соответствующей области техники.

Алюмоксаны можно использовать индивидуально или в комбинации с другими алюминийорганическими соединениями. В одном варианте реализации в комбинации используют метилалюмоксан и, по меньшей мере, одно другое алюминийорганическое соединение (например, AlRnX3-n), такое как диизобутилалюминийгидрид. В документе США с регистрационным номером 60/877535, который включен в настоящее описание в качестве ссылки, предлагаются и другие примеры, в которых в комбинации используют алюмоксаны и алюминийорганические соединения.

Термин «магнийорганическое соединение» может обозначать любое соединение магния, которое содержит, по меньшей мере, одну связь магний-углерод. Магнийорганические соединения могут быть растворимыми в углеводородном растворителе. Один класс магнийорганических соединений, которые можно использовать, может быть описан формулой MgR2, где каждый из R, которые могут быть идентичными или различными, представляет собой одновалентную органическую группу при условии, что данная группа присоединяется к атому магния через атом углерода. В одном или нескольких вариантах реализации каждый из R может представлять собой гидрокарбильную группу, а получающимися в результате магнийорганическими соединениями являются производные дигидрокарбилмагния. Примеры гидрокарбильных групп включают нижеследующие, но не ограничиваются только этими: алкильная, циклоалкильная, замещенная циклоалкильная, алкенильная, циклоалкенильная, замещенная циклоалкенильная, арильная, аллильная, замещенная арильная, аралкильная, алкарильная и алкинильная группы. Данные гидрокарбильные группы могут содержать гетероатомы, такие как нижеследующие, но не ограничивающиеся только этими: атомы азота, кислорода, кремния, серы и фосфора.

Примеры подходящих для использования производных дигидрокарбилмагния включают диэтилмагний, ди-н-пропилмагний, диизопропилмагний, дибутилмагний, дигексилмагний, дифенилмагний, дибензилмагний и их смеси.

Еще один класс магнийорганических соединений, которые можно использовать, включает те из них, которые могут быть описаны формулой RMgX, где каждый R представляет собой одновалентную органическую группу при условии, что данная группа присоединяется к атому магния через атом углерода, а Х представляет собой атом водорода, атом галогена, карбоксилатную группу, алкоксидную группу или арилоксидную группу. В одном или нескольких вариантах реализации R может представлять собой гидрокарбильную группу, такую как нижеследующие, но не ограничивающуюся только этими: алкильная, циклоалкильная, замещенная циклоалкильная, алкенильная, циклоалкенильная, замещенная циклоалкенильная, арильная, аллильная, замещенная арильная, аралкильная, алкарильная и алкинильная группы. Данные гидрокарбильные группы могут содержать гетероатомы, такие как нижеследующие, но не ограничивающиеся только этими: атомы азота, кислорода, бора, кремния, серы и фосфора. В одном или нескольких вариантах реализации Х представляет собой карбоксилатную группу, алкоксидную группу или арилоксидную группу.

Примеры типов магнийорганических соединений, которые могут быть описаны формулой RMgX, включают нижеследующие, но не ограничиваются только этими: гидрокарбилмагнийгидрид, гидрокарбилмагнийгалогенид, гидрокарбилмагнийкарбоксилат, гидрокарбилмагнийалкоксид, гидрокарбилмагнийарилоксид и их смеси.

Конкретные примеры магнийорганических соединений, которые могут быть описаны формулой RMgX, включают метилмагнийгидрид, этилмагнийгидрид, бутилмагнийгидрид, гексилмагнийгидрид, фенилмагнийгидрнд, бензилмагнийгидрид, метилмагнийхлорид, этилмагнийхлорид, бутилмагнийхлорид, гексилмагнийхлорид, фенилмагнийхлорнд, бензилмагнийхлорид, метилмагнийбромид, этилмагнийбромид, бутилмагнийбромид, гексилмагнийбромид, фенилмагнийбромид, бензилмагнийбромид, метилмагнийгексаноат, этилмагнийгексаноат, бутилмагнийгексаноат, гексилмагнийгексаноат, фенилмагнийгексаноат, бензилмагнийгексаноат, метилмагнийэтоксид, этилмагнийэтоксид, бутилмагнийэтоксид, гексилмагнийэтоксид, фенилмагнийэтоксид, бензилмагнийэтоксид, метилмагнийфеноксид, этилмагнийфенокеид, бутилмагнийфеноксид, гексилмагнийфеноксид, фенилмагнийфеноксид, бензилмагнийфеноксид и тому подобное и их смеси.

Могут быть использованы различные галогенсодержащие соединения или их смеси, которые содержат один или несколько лабильных атомов галогенов. Примеры атомов галогенов включают нижеследующие, но не ограничиваются только этими: фтор, хлор, бром и йод. Также может быть использована и комбинация из двух и более галогенсодержащих соединений, содержащих различные атомы галогенов. В одном или нескольких вариантах реализации галогенсодержащие соединения могут быть растворимыми в углеводородном растворителе. В других вариантах реализации при получении каталитически активных частиц подходящими для использования могут быть нерастворимые в углеводородах галогенсодержащие соединения, которые можно суспендировать в полимеризационной среде.

Подходящие для использования типы галогенсодержащих соединений включают нижеследующие, но не ограничиваются только этими: элементарные галогены, смешанные галогены, галогеноводороды, органические галогениды, неорганические галогениды, галогениды металлов, металлоорганические галогениды и их смеси.

Элементарные галогены включают фтор, хлор, бром и йод. Смешанные галогены включают монохлорид йода, монобромид иода, трихлорид йода и пентафторид йода.

Галогеноводороды включают фтороводород, хлороводород, бромоводород и йодоводород.

Органические галогениды включают трет-бутилхлорид, трет-бутилбромиды, аллилхлорид, аллилбромид, бензилхлорид, бензилбромид, хлордифенилметан, бромдифенилметан, трифенилметилхлорид, трифенилметилбромид, бензилиденхлорид, бензилиденбромид, метилтрихлорсилан, фенилтрихлорсилан, диметилдихлорсилан, дифенилдихлорсилан, триметилхлорсилан, бензоилхлорид, бензоилбромид, пропионилхлорнд, пропионилбромид, метилхлорформиат и метилбромформиат.

Неорганические галогениды включают трихлорид фосфора, трибромид фосфора, пентахлорид фосфора, оксихлорид фосфора, оксибромид фосфора, трифторид бора, трихлорид бора, трибромид бора, тетрафторид кремния, тетрахлорид кремния, тетрабромид кремния, тетраиодид кремния, трихлорид мышьяка, трибромид мышьяка, трииодид мышьяка, тетрахлорид селена, тетрабромид селена, тетрахлорид теллура, тетрабромид теллура и тетраиодид теллура.

Галогениды металлов включают тетрахлорид олова, тетрабромид олова, трихлорид алюминия, трибромид алюминия, трихлорид сурьмы, пентахлорид сурьмы, трибромид сурьмы, трииодид алюминия, трифторид алюминия, трихлорид галлия, трибромид галлия, трииодид галлия, трифторид галлия, трихлорид индия, трибромид индия, трииодид индия, трифторид индия, тетрахлорид титана, тетрабромид титана, тетраиодид титана, дихлорид цинка, дибромид цинка, дииодид цинка и дифторид цинка.

Металлоорганические галогениды включают диметилалюминийхлорид, диэтилалюминийхлорид, диметилалюминийбромид, диэтилалюминийбромид, диметилалюминийфторид, диэтилалюминийфторид, метилалюминийдихлорид, этилалюминийдихлорид, метилалюминийдибромид, этилалюминийдибромид, метилалюминийдифторид, этилалюминийдифторид, метилалюминийсесквихлорид, этилалюминийсесквихлорид, изобутилалюминийсесквихлорид, метилмагнийхлорид, метилмагнийбромид, метилмагнийиодид, этилмагнийхлорид, этилмагнийбромид, бутилмагнийхлорид, бутилмагнийбромид, фенилмагнийхлорид, фенилмагнийбромид, бензилмагнийхлорид, триметилоловохлорид, триметилоловобромид, триэтилоловохлорид, триэтилоловобромид, ди-трет-бутилоловодихлорид, ди-трет-бутилоловодибромид, дибутилоловодихлорид, дибутилоловодибромид, трибутилоловохлорид и трибутилоловобромид.

В других вариантах реализации вместо галогенсодержащего соединения может быть использовано соединение, содержащее некоординированный анион или предшественника некоординированного аниона, то есть, соединение, которое может подвергаться химической реакции с образованием некоординированного аниона. Соединения, содержащие некоординированные анионы, известны из уровня техники. В общем случае некоординированными анионами являются стерически объемные анионы, которые не образуют координационных связей, например, с активным центром каталитической системы вследствие наличия стерических препятствий. Примеры некоординированных анионов включают тетраарилборатные анионы и фторированные тетраарилборатные анионы. Соединения, содержащие некоординированный анион, также содержат и катионный противоион, такой как карбониевый, аммониевый или фосфониевый катион. Примеры катионных противоионов включают триарилкарбониевые катионы и N,N-диалкиланилиниевые катионы. Примеры соединений, содержащих некоординированный анион и катионный противоион, включают тетракис(пентафторфенил)борат трифенилкарбония, тетракис(пентафторфенил)борат N,N-диметиланилиния, тетракис[3,5-бис(трифторметил)фенил]борат трифенилкарбония и тетракис[3,5-бис(трифторметил)фенил]борат N,N-диметиланилиния.

Предшественники некоординированных анионов включают соединения, которые могут образовывать некоординированный анион в условиях проведения реакции. Примеры предшественников некоординированных анионов включают производные триарилбора BR3, где R представляет собой сильно электроноакцепторную арильную группу, такую как пентафторфенильная или 3,5-бис(трифторметил)фенильная группы.

В одном или нескольких вариантах реализации дигидрокарбиловые эфиры включают те соединения, которые описываются формулой R-O-R, где каждый из R, которые могут быть идентичными или различными, представляет собой гидрокарбильную группу или замещенную гидрокарбильную группу. Гидрокарбильная группа может содержать гетероатомы, такие как нижеследующие, но не ограничивающиеся только этими: атомы азота, кислорода, кремния, олова, серы, бора и фосфора. Примеры гидрокарбильных групп или замещенных гидрокарбильных групп включают нижеследующие, но не ограничиваются только этими: алкильная, циклоалкильная, замещенная циклоалкильная, алкенильная, циклоалкенильная, арильная, замещенная арильная группы и гетероциклические группы.

Примеры алкильных групп включают метильную, этильную, н-пропильную, изопропильную, н-бутильную, изобутильную, трет-бутильную, н-пентильную, изопентильную, неопентильную, н-гексильную, н-гептильную, 2-этилгексильную, н-октильную, н-нонильную и н-децильную группы.

Примеры циклоалкильных групп включают циклопропильную, циклобутильную, циклопентильную, циклогексильную, 2-метилциклогексильную, 2-трет-бутилциклогексильную и 4-трет-бутилциклогексильную группы.

Примеры арильных групп включают фенильную, замещенную фенильную, бифенильную, замещенную бифенильную, бициклическую арильную, замещенную бициклическую арильную, полициклическую арильную и замещенную полициклическую арильную группы. Замещенные арильные группы включают те из них, у которых атом водорода замещен одновалентной органической группой, такой как гидрокарбильная группа.

Примеры замещенных фенильных групп включают 2-метилфенильную, 3-метилфенильную, 4-метилфенильную, 2,3-диметилфенильную, 3,4-диметилфенильную, 2,5-диметилфенильную, 2,6-диметилфенильную и 2,4,6-триметилфенильную (также называемую мезитильной) группы.

Примеры бициклических или полициклических арильных групп включают 1-нафтильную, 2-нафтильную, 9-антрильную, 9-фенантрильную, 2-бензо[b]тиенильную, 3-бензо[b]тиенильную, 2-нафто[2,3-b]тиенильную, 2-тиантренильную, 1-изобензофуранильную, 2-ксантенильную, 2-феноксатиинильную, 2-индолизинильную, N-метил-2-индолильную, N-метилиндазол-3-ильную, N-метил-8-пуринильную, 3-изохинолильную, 2-хинолильную, 3-циннолинильную, 2-птеридинильную, N-метил-2-карбазолильную, N-метил-β-карболин-3-ильную, 3-фенантридинильную, 2-акридинильную, 1-фталазинильную, 1,8-нафтиридин-2-ильную, 2-хиноксалинильную, 2-хиназолинильную, 1,7-фенантролин-3-ильную, 1-феназинильную, N-метил-2-фенотиазинильную, 2-фенарсазинильную и N-метил-2-феноксазинильную группы.

Примеры гетероциклических групп включают 2-тиенильную, 3-тиенильную, 2-фурильную, 3-фурильную, N-метил-2-пирролильную, N-метил-3-пирролильную, N-метил-2-имидазолильную, 1-пиразолильную, N-метил-3-пиразолильную, N-метил-4-пиразолильную, 2-пиридильную, 3-пиридильную, 4-пиридильную, пиразинильную, 2-пиримидинильную, 3-пиридазинильную, 3-изотиазолильную, 3-изоксазолильную, 3-фуразанильную, 2-триазинильную, морфолинильную, тиоморфолинильную, пиперидинильную, пиперазинильную, пирролидинильную, пирролинильную, имидазолидинильную и имидазолинильную группы.

Подходящие для использования типы дигидрокарбиловых эфиров включают нижеследующие, но не ограничиваются только этими: диалкиловые эфиры, дициклоалкиловые эфиры, диариловые эфиры и смешанные дигидрокарбиловые эфиры.

Конкретные примеры диалкиловых эфиров включают диметиловый эфир, диэтиловый эфир, ди-н-пропиловый эфир, диизопропиловый эфир, ди-н-бутиловый эфир, диизобутиловый эфир, ди-трет-бутиловый эфир, ди-н-пентиловый эфир, диизопентиловый эфир, динеопентиловый эфир, ди-н-гексиловый эфир, ди-н-гептиловый эфир, ди-2-этилгексиловый эфир, ди-н-октиловый эфир, ди-н-нониловый эфир, ди-н-дециловый эфир и дибензиловый эфир.

Конкретные примеры дициклоалкиловых эфиров включают дициклопропиловый эфир, дициклобутиловый эфир, дициклопентиловый эфир, дициклогексиловый эфир, ди-2-метилциклогексиловый эфир и ди-2-трет-бутилциклогексиловый эфир.

Конкретные примеры диариловых эфиров включают дифениловый эфир, ди-о-толиловый эфир, ди-м-толиловый эфир и ди-п-толиловый эфир.

Конкретные примеры смешанных дигидрокарбиловых эфиров включают н-бутилметиловый эфир, изобутилметиловый эфир, втор-бутилметиловый эфир, трет-бутилметиловый эфир, н-бутилэтиловый эфир, изобутилэтиловый эфир, втор-бутилэтиловый эфир, трет-бутилэтиловый эфир, трет-амплметиловый эфир, трет-амилэтиловый эфир, фенилэтиловый эфир, фенил-н-пропиловый эфир, фенилизопропиловый эфир, фенил-н-бутиловый эфир, фенилизобутиловый эфир, фенил-н-октиловый эфир, п-толилэтиловый эфир, п-толил-н-пропиловый эфир, п-толилизопропиловый эфир, п-толил-н-бутиловый эфир, п-толилизобутиловый эфир, п-толил-трет-бутиловый эфир, п-толил-н-октиловый эфир, бензил-н-этиловый эфир, бензил-н-пропиловый эфир, бензилизопропиловый эфир, бензил-н-бутиловый эфир, бензилизобутиловый эфир, бензил-трет-бутиловый эфир и бензил-н-октиловый эфир.

В одном или нескольких вариантах реализации одна или обе гидрокарбильные группы (R) в дигидрокарбиловом эфире могут содержать одно или несколько дополнительных соединительных звеньев простого эфира (то есть, C-O-C). Данные производные простого эфира можно называть простыми полиэфирами. Конкретные примеры простых полиэфиров включают глимовые простые эфиры, такие как этиленгликольдиметиловый эфир (также называемый моноглимом), этиленгликольдиэтиловый эфир, диэтиленгликольдиметиловый эфир (также называемый диглимом), диэтиленгликольдиэтиловый эфир, диэтиленгликольди-н-бутиловый эфир, триэтиленгликольдиметиловый эфир (также называемый триглимом), триэтиленгликольдиэтиловый эфир, тетраэтиленгликольдиметиловый эфир (также называемый тетраглимом) и тетраэтиленгликольдиэтиловый эфир.

Каталитическую композицию данного изобретения можно получать в результате объединения или перемешивания вышеупомянутых каталитических ингредиентов. Хотя, как представляется, одна или несколько активных частиц катализатора являются результатом объединения каталитических ингредиентов, уровень взаимодействия или реакции между различными ингредиентами или компонентами катализатора с какой-либо значительной степенью уверенности неизвестен. Комбинацию или продукт реакции соединения лантаноида, алкилирующего агента и галогенсодержащего соединения обычно называют каталитической системой или каталитической композицией. Дигидрокарбиловый эфир в соответствии с использованием в настоящем документе можно рассматривать в качестве компонента данной системы или в качестве модификатора данной системы. В данном аспекте ссылка на каталитические ингредиенты относится к соединению лантаноида, алкилирующему агенту, галогенсодержащему соединению и дигидрокарбиловому эфиру. Термины «модифицированная каталитическая композициям или «модифицированная каталитическая система» можно использовать как включающие простую смесь ингредиентов, комплекс различных ингредиентов, который формируется под действием физических или химических сил притяжения, продукт химической реакции между ингредиентами или комбинацию вышеупомянутых вариантов.

Каталитическая композиция данного изобретения обладает подходящей для использования каталитической активностью с точки зрения технологии полимеризации сопряженных диенов в получении полидиенов в широком диапазоне концентраций катализатора и соотношений между количествами каталитических ингредиентов. На оптимальную концентрацию любого из каталитических ингредиентов могут оказывать влияние несколько факторов. Например, вследствие существования возможности взаимодействия между каталитическими ингредиентами с образованием активных частиц оптимальная концентрация любого каталитического ингредиента может зависеть от концентраций других каталитических ингредиентов.

В одном или нескольких вариантах реализации молярное соотношение между алкилирующим агентом и соединением лантаноида (алкилирующий агент/Ln) можно варьировать в диапазоне от приблизительно 1:1 до приблизительно 1000:1, в других вариантах реализации от приблизительно 2:1 до приблизительно 500:1 и в других вариантах реализации от приблизительно 5:1 до приблизительно 200:1.

В тех вариантах реализации, в которых в качестве алкилирующих агентов используют как алюмоксан, так и, по меньшей мере, один другой алюминийорганический агент, молярное соотношение между алюмоксаном и соединением лантаноида (алюмоксан/Ln) можно варьировать в диапазоне от приблизительно 5:1 до приблизительно 1000:1, в других вариантах реализации от приблизительно 10:1 до приблизительно 700:1 и в других вариантах реализации от приблизительно 20:1 до приблизительно 500:1; а молярное соотношение между, по меньшей мере, одним другим алюминийорганическим соединением и соединением лантаноида (Al/Ln) можно варьировать в диапазоне от приблизительно 1:1 до приблизительно 200:1, в других вариантах реализации от приблизительно 2:1 до приблизительно 150:1 ив других вариантах реализации от приблизительно 5:1 до приблизительно 100:1.

Молярное соотношение между галогенсодержащим соединением и соединением лантаноида наилучшим образом описывается через соотношение между количествами молей атомов галогена в галогенсодержащем соединении и молей атомов лантаноидов в соединении лантаноида (галоген/Ln). В одном или нескольких вариантах реализации молярное соотношение галоген/Ln можно варьировать в диапазоне от приблизительно 0,5:1 до приблизительно 20:1, в других вариантах реализации от приблизительно 1:1 до приблизительно 10:1 и в других вариантах реализации от приблизительно 2:1 до приблизительно 6:1.

В соответствующих вариантах реализации молярное соотношение между некоординированным анионом или предшественником некоординированного аннона и соединением лантаноида (An/Ln) может находиться в диапазоне от приблизительно 0,5:1 до приблизительно 20:1, в других вариантах реализации от приблизительно 0,75:1 до приблизительно 10:1 и в других вариантах реализации от приблизительно 1:1 до приблизительно 6:1.

В одном или нескольких вариантах реализации молярное соотношение между дигидрокарбиловым эфиром и соединением лантаноида (простой эфир/Ln) можно варьировать в диапазоне от приблизительно 0,5:1 до приблизительно 1000:1, в других вариантах реализации от приблизительно 1:1 до приблизительно 700:1 и в других вариантах реализации от приблизительно 5:1 до приблизительно 500:1.

Катализатор на основе лантаноида можно получать, используя несколько методик. Например, катализатор можно получать в результате непосредственного добавления каталитических компонентов к полимеризуемому мономеру. В данном аспекте каталитические компоненты, в том числе дигидрокарбиловый эфир, можно добавлять либо постадийно, либо одновременно. В одном варианте реализации в случае постадийного добавления каталитических ингредиентов дигидрокарбиловый эфир можно добавлять первым с последующим добавлением алкилирующего агента, затем соединения лантаноида, а, в заключение, галогенсодержащего соединения. Непосредственное и индивидуальное добавление каталитических компонентов к полимеризуемому мономеру можно называть получением каталитической системы «in situ».

В других вариантах реализации катализатор можно получать предварительно. То есть каталитические ингредиенты, в том числе дигидрокарбиловый эфир, можно объединять и предварительно перемешивать вне полимеризуемого мономера. В конкретных вариантах реализации предварительное получение катализатора можно проводить либо в отсутствие какого-либо мономера, либо в присутствии небольшого количества, по меньшей мере, одного сопряженного диенового мономера при надлежащей температуре, которая в общем случае находится в диапазоне от приблизительно - 20°С до приблизительно 80°С. Также могут быть использованы и смеси сопряженных диеновых мономеров. Количество сопряженного диенового мономера, которого можно использовать для предварительного получения катализатора, может находиться в диапазоне от приблизительно 1 до приблизительно 500 молей, в других вариантах реализации от приблизительно 5 до приблизительно 250 молей и в других вариантах реализации от приблизительно 10 до приблизительно 100 молей, на один моль соединения лантаноида. При желании получающуюся в результате предварительно полученную каталитическую композицию можно подвергнуть старению перед добавлением к мономеру, который необходимо подвергнуть полимеризации.

В других вариантах реализации катализатор можно получить в результате использования двухстадийной методики. Первая стадия может включать объединение соединения лантаноида с алкилирующим агентом либо в отсутствие какого-либо мономера, либо в присутствии небольшого количества, по меньшей мере, одного сопряженного диенового мономера при надлежащей температуре (например, в диапазоне от - 20°С до приблизительно 80°С). Количество мономера, используемого при получении данной смеси первой стадии, может быть подобным тому, которое было указано ранее для предварительного получения катализатора. На второй стадии к мономеру, который необходимо подвергнуть полимеризации, либо постадийно, либо одновременно можно добавлять смесь, полученную на первой стадии, дигидрокарбиловый эфир и галогенсодержащее соединение. В одном варианте реализации дигидрокарбиловый эфир можно добавлять первым с последующим добавлением смеси, полученной на первой стадии, а после этого галогенсодержащего соединения.

В одном или нескольких вариантах реализации в целях облегчения доставки катализатора или каталитических ингредиентов в полимеризационную систему можно использовать растворитель в качестве носителя либо для растворения, либо для суспендирования катализатора или его ингредиентов. В других вариантах реализации в качестве носителя катализатора можно использовать сопряженный диеновый мономер. В еще одних других вариантах реализации каталитические ингредиенты можно использовать в неразбавленном виде в отсутствие какого-либо растворителя.

В одном или нескольких вариантах реализации подходящие для использования растворители включают те органические соединения, которые не будут подвергаться полимеризации или включению в растущие полимерные цепи во время проведения полимеризации мономера в присутствии катализатора. В одном или нескольких вариантах реализации данные органические соединения являются жидкими при температуре и давлении окружающей среды. В одном или нескольких вариантах реализации данные органические растворители являются инертными по отношению к катализатору. Примеры органических растворителей включают углеводороды, имеющие низкую или сравнительно низкую температуру кипения, такие как ароматические углеводороды, алифатические углеводороды и циклоалифатические углеводороды. Неограничивающие примеры ароматических углеводородов включают бензол, толуол, ксилолы, этилбензол, диэтилбензол и мезитилен. Неограничивающие примеры алифатических углеводородов включают н-пентан, н-гексан, н-гептан, н-октан, н-нонан, н-декан, изопентан, изогексаны, изопентаны, изооктаны, 2,2-диметилбутан, петролейный эфир, керосин и уайт-спириты. А неограничивающие примеры циклоалифатических углеводородов включают циклопентан, циклогексан, метилциклопентан и метилциклогексан. Также можно использовать и смеси вышеупомянутых углеводородов. Как это известно на современном уровне техники, использование алифатических и циклоалифатических углеводородов может оказаться желательным по экологическим причинам. По завершении полимеризации низкокипящие углеводородные растворители от полимера обычно отделяют.

Другие примеры органических растворителей включают высококипящие углеводороды, имеющие высокие молекулярные массы, такие как парафиновое масло, ароматическое масло или другие углеводородные масла, которые обычно используют для наполнения полимеров маслом. Поскольку данные углеводороды являются нелетучими, обычно они не требуют отделения и остаются включенными в полимер.

Получение полидиенов по настоящему изобретению можно осуществить в результате полимеризации сопряженного диенового мономера в присутствии каталитически эффективного количества вышеупомянутой каталитической композиции. Объединение каталитической композиции, сопряженного диенового мономера и какого-либо растворителя, в случае использования такового, приводит к получению полимеризационной смеси, в которой формируется полимерный продукт. Совокупная концентрация катализатора, используемого в полимеризационной смеси, может зависеть от взаимодействия различных факторов, таких как степень чистоты ингредиентов, температура полимеризации, желательные скорость полимеризации и конверсия при полимеризации, желательная молекулярная масса и множество других факторов. В соответствии с этим, конкретную совокупную концентрацию катализатора невозможно указать определенным образом, исключая заявление о возможности использования каталитически эффективных количеств соответствующих каталитических ингредиентов. В одном или нескольких вариантах реализации количество используемого соединения лантаноида можно варьировать в диапазоне от приблизительно 0,01 до приблизительно 2 ммоль, в других вариантах реализации от приблизительно 0,02 до приблизительно 1 ммоль и в других вариантах реализации от приблизительно 0,05 до приблизительно 0,5 ммоль, на 100 г сопряженного диенового мономера.

В одном или нескольких вариантах реализации полимеризацию сопряженного диенового мономера в соответствии с данным изобретением можно проводить в полимеризационной системе, которая включает существенное количество растворителя. В одном варианте реализации может быть использована система растворной полимеризации, в которой как полимеризуемый мономер, так и получаемый полимер являются растворимыми в растворителе. В еще одном варианте реализации в результате выбора растворителя, в котором получаемый полимер является нерастворимым, может быть использована система осадительной полимеризации. В обоих случаях к полимеризационной системе обычно добавляют определенное количество растворителя в дополнение к количеству растворителя, которое могло быть использовано при получении катализатора. Дополнительный растворитель может быть идентичным растворителю, использованному при получении катализатора, или отличным от него. Примеры растворителей были приведены ранее. В одном или нескольких вариантах реализации уровень содержания растворителя в полимеризационной смеси может быть большим, чем 20% (масс.), в других вариантах реализации большим, чем 50% (масс.), а в еще одних других вариантах реализации большим, чем 80% (масс.), при расчете на совокупную массу полимеризационной смеси.

В других вариантах реализации используемая полимеризационная система в общем случае может рассматриваться в качестве системы полимеризации в объеме, которая по существу не включает какого-либо растворителя или включает минимальное количество растворителя. Специалисты в соответствующей области техники должны понимать преимущества способов полимеризации в объеме (то есть, способов, в которых мономер исполняет функцию растворителя), и поэтому система полимеризации включает меньшее количество растворителя в сопоставлении с тем, которое неблагоприятным образом повлияло бы на преимущества, достижения которых добиваются при проведении полимеризации в объеме. В одном или нескольких вариантах реализации уровень содержания растворителя в полимеризационной смеси может быть меньшим, чем приблизительно 20% (масс.), в других вариантах реализации меньшим, чем приблизительно 10% (масс.), а в еще одних других вариантах реализации меньшим, чем приблизительно 5% (масс.), при расчете на совокупную массу полимеризационной смеси. В еще одном другом варианте реализации полимеризационная смесь по существу лишена растворителя, что обозначает отсутствие того количества растворителя, которое в противном случае оказало бы ощутимое влияние на технологический процесс полимеризации. Полимеризационные системы, которые по существу лишены растворителя, можно называть по существу не включающими какого-либо растворителя. В конкретных вариантах реализации полимеризационная смесь лишена растворителя.

Полимеризацию можно проводить в любых обычно используемых полимеризационных емкостях, известных из уровня техники. В одном или нескольких вариантах реализации полимеризацию в растворе можно проводить в обычно используемом корпусном реакторе с перемешиванием. В других вариантах реализации полимеризацию в объеме можно проводить в обычно используемом корпусном реакторе с перемешиванием, в особенности, в случае конверсии мономера, меньшей, чем приблизительно 60%. В еще одних других вариантах реализации, в особенности, в случае конверсии мономера в технологическом процессе полимеризации в объеме, большей, чем приблизительно 60%, что обычно в результате приводит к получению высоковязкого клея, полимеризацию в объеме можно проводить в удлиненном реакторе, в котором в ходе проведения полимеризации вязкий клей приводят в движение под действием поршня или по существу под действием поршня. Например, подходящими для использования в этих целях являются экструдеры, в которых клей проталкивают под действием самоочищающегося одношнекового или двухшнекового перемешивающего устройства. Примеры подходящих для использования способов полимеризации в объеме описываются в публикации США №2005/0197474 А1, которая включена в настоящее описание в качестве ссылки.

В одном или нескольких вариантах реализации все ингредиенты, используемые для полимеризации, можно объединять в одной емкости (например, в обычно используемом корпусном реакторе с перемешиванием), и в данной же емкости можно проводить все стадии способа полимеризации. В других вариантах реализации два и более ингредиентов можно предварительно объединять в одной емкости, а затем обеспечивать их перемещение в еще одну емкость, в которой можно провести полимеризацию мономера (или, по меньшей мере, основную ее часть).

Полимеризацию можно проводить в рамках периодического способа, непрерывного способа или полунепрерывного способа. В полунепрерывном способе по мере надобности периодически проводят загрузку мономера для замещения того мономера, который уже подвергся полимеризации. В одном или нескольких вариантах реализации условия, при которых протекает полимеризация, можно контролировать, сохраняя температуру полимеризационной смеси в диапазоне от приблизительно - 10°С до приблизительно 200°С, в других вариантах реализации от приблизительно 0°С до приблизительно 150°С и в других вариантах реализации от приблизительно 20°С до приблизительно 100°С. В одном или нескольких вариантах реализации теплоту полимеризации можно отводить в результате проведения внешнего охлаждения благодаря использованию терморегулируемой рубашки реактора, в результате проведения внутреннего охлаждения за счет выпаривания и конденсирования мономера благодаря использованию дефлегматора, соединенного с реактором, или в результате использования комбинации двух способов. Кроме того, условия можно контролировать, проводя полимеризацию при давлении в диапазоне от приблизительно 0,1 атмосферы до приблизительно 50 атмосфер, в других вариантах реализации от приблизительно 0,5 атмосферы до приблизительно 20 атмосфер и в других вариантах реализации от приблизительно 1 атмосферы до приблизительно 10 атмосфер. В одном или нескольких вариантах реализации диапазон давления, при котором можно проводить полимеризацию, включает тот из них, который обеспечивает пребывание основной части мономера в жидкой фазе. В данных или других вариантах реализации полимеризационную смесь можно выдерживать в анаэробных условиях.

Полидиены, полученные способом полимеризации по настоящему изобретению, могут обладать характеристиками псевдоживых цепей, такими что некоторые из полимерных цепей в данных полимерах будут иметь реакционно-способные концевые группы. Сразу после достижения желательной конверсии мономера в полимеризационную смесь необязательно можно вводить функционализующий агент для вступления в реакцию с какими-либо реакционно-способными полимерными цепями в целях получения функционализованного полимера. В одном или нескольких вариантах реализации функционализующий агент вводят до введения полимеризационной смеси в контакт с агентом, обрывающим кинетическую цепь реакции полимеризации. В других вариантах реализации функционализующий агент можно вводить в полимеризационную смесь после частичного обрыва кинетической цепи реакции полимеризации под действием агента, обрывающего кинетическую цепь реакции полимеризации.

В одном или нескольких вариантах реализации функционализующие агенты включают соединения или реагенты, которые могут вступать в реакцию с реакционно-способным полимером, полученным в соответствии с данным изобретением, и, таким образом, обеспечивают получение полимера, имеющего функциональную группу, который отличается от растущей цепи, которая не вступала в реакцию с функционализующим агентом. Функциональная группа может вступать в реакцию или во взаимодействие с другими полимерными цепями (растущими и/или нерастущими) или с другими составными элементами, такими как армирующие наполнители (например, технический углерод), которые можно объединять с полимером. В одном или нескольких вариантах реализации реакция между функционализующим агентом и реакционно-способным полимером протекает по механизму реакции присоединения или замещения.

Подходящие для использования функционализующие агенты могут включать соединения, которые обеспечивают просто введение функциональной группы на конце полимерной цепи без соединения двух и более полимерных цепей друг с другом, а также соединения, которые обеспечивают сочетание или соединение двух и более полимерных цепей друг с другом через функциональное соединительное звено с образованием одной макромолекулы. Последний тип функционализующих агентов также можно называть и агентами реакции сочетания.

В одном или нескольких вариантах реализации функционализующие агенты включают соединения, которые будут добавлять или вводить в полимерную цепь гетероатом. В конкретных вариантах реализации функционализующие агенты включают те соединения, которые будут вводить в полимерную цепь функциональную группу с образованием функционализованного полимера, что будет уменьшать потери на гистерезис при 50°С для наполненных техническим углеродом вулканизатов, полученных из функционализованного полимера, в сопоставлении с подобными наполненными техническим углеродом вулканизатами, полученными из нефункционализованного полимера. В одном или нескольких вариантах реализации данное уменьшение потерь на гистерезис составляет, по меньшей мере, 5%, в других вариантах реализации, по меньшей мере, 10% и в других вариантах реализации, по меньшей мере, 15%.

В одном или нескольких вариантах реализации подходящие для использования функционализующие агенты включают те соединения, которые имеют группы, которые могут вступать в реакцию с псевдоживыми полимерными цепями (например, теми, которые получают по настоящему изобретению). Примеры функционализующих агентов включают кетоны, хиноны, альдегиды, амиды, сложные эфиры, изоцианаты, изотиоцианаты, эпоксиды, имины, аминокетоны, аминотиокетоны и ангидриды кислот. Примеры данных соединений описываются в патентах США №№4906706, 4990573, 5064910, 5567784, 5844050, 6838526, 6977281 и 6992147; патентных публикациях США №№2006/0004131 A1, 2006/0025539 Al, 2006/0030677 A1 и 2004/0147694 А1; японских патентных заявках №№05-051406 А, 05-059103 А, 10-306113 А и 11-035633 А; которые включены в настоящее описание в качестве ссылок. Другие примеры функционализующих агентов включают азиновые соединения, описанные в документе США с регистрационным номером 11/640711, гидробензамидные соединения, описанные в документе США с регистрационным номером 11/710713, нитросоединения, описанные в документе США с регистрационным номером 11/710845, и защищенные оксимные соединения, описанные в документе США с регистрационным номером 60/875484, которые включены в настоящее описание в качестве ссылок.

В конкретных вариантах реализации использованными функционализующими агентами могут являться связующие агенты, которые включают нижеследующие, но не ограничиваются только этими: галогениды металлов, такие как тетрахлорид олова, галогениды металлоидов, такие как тетрахлорид кремния, комплексы металл-сложный эфир карбоновой кислоты, такие как бис(октилмалеат) диоктилолова, алкоксисиланы, такие как тетраэтилортосиликат, и алкоксистаннаны, такие как тетраэтоксиолово. Связующие агенты можно использовать либо индивидуально, либо в комбинации с другими функционализующими агентами. Комбинацию функционализующих агентов можно использовать с любым молярным соотношением.

Количество функционализующего агента, вводимого в полимеризационную смесь, может зависеть от различных факторов, в том числе от типа и количества катализатора, использованного для инициирования полимеризации, типа функционализующего агента, желательного уровня функциональности и множества других факторов. В одном или нескольких вариантах реализации количество функционализующего агента может находиться в диапазоне от приблизительно 1 до приблизительно 200 молей, в других вариантах реализации от приблизительно 5 до приблизительно 150 молей и в других вариантах реализации от приблизительно 10 до приблизительно 100 молей, на один моль соединения лантаноида.

Поскольку реакционно-способные полимерные цепи при высоких температурах могут претерпевать медленный самообрыв кинетической цепи реакции полимеризации, в одном варианте реализации функционализующий агент к полимеризационной смеси можно добавлять сразу после достижения пиковой температуры полимеризации. В других вариантах реализации функционализующий агент можно добавлять в течение приблизительно от 25 до 35 минут после достижения пиковой температуры полимеризации.

В одном или нескольких вариантах реализации функционализующий агент в полимеризационную смесь можно вводить после достижения желательной конверсии мономера, но до добавления агента, обрывающего кинетическую цепь реакции полимеризации и содержащего протонную форму атома водорода. В одном или нескольких вариантах реализации функционализующего агента в полимеризационную смесь добавляют после достижения конверсии мономера, равной, по меньшей мере, 5%, в других вариантах реализации, по меньшей мере, 10%, в других вариантах реализации, по меньшей мере, 20%, в других вариантах реализации, по меньшей мере, 50% и в других вариантах реализации, по меньшей мере, 80%. В данных или других вариантах реализации функционализующего агента к полимеризационной смеси добавляют до достижения конверсии мономера 90%, в других вариантах реализации до достижения конверсии мономера 70%, в других вариантах реализации до достижения конверсии мономера 50%, в других вариантах реализации до достижения конверсии мономера 20% и в других вариантах реализации до достижения 15%. В одном или нескольких вариантах реализации функционализующий агент добавляют после достижения полной или по существу полной конверсии мономера. В конкретных вариантах реализации функционализующий агент в полимеризационную смесь можно вводить непосредственно до введения, вместе с введением или после введения основания Льюиса, как это описано в находящемся на рассмотрении одновременно с настоящей заявкой документе США с регистрационным номером 11/890590, поданном 7 августа 2007 года, который включен в настоящее описание в качестве ссылки.

В одном или нескольких вариантах реализации функционализующий агент в полимеризационную смесь можно вводить в позиции (например, в емкости), в которой проводили полимеризацию (или, по меньшей мере, ее часть). В других вариантах реализации функционализующий агент в полимеризационную смесь можно вводить в позиции, которая отличается от той, в которой протекает полимеризация (или, по меньшей мере, ее часть). Например, функционализующий агент в полимеризационную смесь можно вводить в емкостях, расположенных на технологической схеме дальше, в том числе в расположенных на технологической схеме дальше реакторах или резервуарах, встроенных в технологическую линию реакторах или смесителях, экструдерах или дегазаторах.

Сразу после введения функционализующего агента в полимеризационную смесь и выдерживания необходимого для реакции времени, для дезактивирования каких-либо остаточных количеств реакционно-способных полимерных цепей и катализатора или каталитических компонентов к полимеризационной смеси можно добавлять агент, обрывающий кинетическую цепь реакции полимеризации. Агентом, обрывающим кинетическую цепь реакции полимеризации, может являться протонное соединение, которое включает нижеследующие, но не ограничивающиеся только этими: спирт, карболовая кислота, неорганическая кислота, вода или их смесь. В конкретных вариантах реализации агент, обрывающий кинетическую цепь реакции полимеризации, включает полигидроксисоединение, как это описано в находящемся на рассмотрении одновременно с настоящей заявкой документе США с регистрационным номером 11/890591, поданном 7 августа 2007 года, который включен в настоящее описание в качестве ссылки. Совместно с добавлением, до или после добавления агента, обрывающего кинетическую цепь реакции полимеризации, можно добавлять антиоксидант, такой как 2,6-ди-трет-бутил-4-метилфенол. Количество используемого антиоксиданта может находиться в диапазоне от приблизительно 0,2% до приблизительно 1% (масс.) при расчете на массу полимерного продукта. Агент, обрывающий кинетическую цепь реакции полимеризации, и антиоксидант можно добавлять в неразбавленном виде или при необходимости в виде раствора, полученного до их добавления в полимеризацнонную смесь в результате растворения их в углеводородном растворителе или сопряженном диеновом мономере.

Из полимеризационной смеси сразу же после обрыва кинетической цепи реакции полимеризации можно извлечь различные составные элементы полимеризационной смеси. В одном или нескольких вариантах реализации из полимеризационной смеси можно извлекать не вступивший в реакцию мономер. Например, мономер из полимеризационной смеси можно отгонять, используя методики, известные из уровня техники. В одном или нескольких вариантах реализации для удаления из полимеризпционной смеси мономера можно использовать дегазатор. Сразу после удаления из полимеризационной смеси мономера его можно отправить на очистку, хранение и/или рецикл обратно в технологический процесс полимеризации.

Полимерный продукт из полимеризационной смеси можно извлекать, используя методики, известные из уровня техники. В одном или нескольких вариантах реализации могут быть использованы методики удаления растворителя и высушивания. Например, полимер можно извлекать в результате пропускания полимеризационной смеси через обогреваемый шнековый аппарат, такой как экструдер, удаляющий растворитель, в котором летучие вещества удаляются за счет выпаривания при подходящих температурах (например, от приблизительно 100°С до приблизительно 170°С) и при атмосферном или субатмосферном давлении. Данную обработку используют для удаления не вступившего в реакцию мономера, а также какого-либо низкокипящего растворителя. В альтернативном варианте полимер также можно извлекать в результате удаления из полимеризационной смеси растворителя под действием водяного пара с последующим высушиванием получающейся в результате полимерной крошки в канальной сушилке с обогревом горячим воздухом. Полимер также можно извлекать и в результате непосредственного высушивания полимеризационной смеси на барабанной сушилке.

При получении цис-1,4-полидиенов (например, цис-1,4-полибутадиена) в соответствии с одним или несколькими вариантами реализации способа по изобретению цис-1,4-полидиены могут характеризоваться содержанием цис-1,4-соединительных звеньев, большим, чем 96%, в других вариантах реализации большим, чем 97%, в других вариантах реализации большим, чем 98% и в других вариантах реализации большим, чем 99%. Данные полимеры обладают превосходными вязкоупругими свойствами и являются в особенности хорошо подходящими для использования при изготовлении различных компонентов покрышки, включающих нижеследующие, но не ограничивающихся только этими: протекторы покрышек, боковины, подпротекторы и наполнительные шнуры в бортах покрышек. Цис-1,4-полидиены можно использовать в качестве всего или части эластомерного компонента шинной резиновой смеси. В случае использования цис-1,4-полидиенов для получения эластомерного компонента шинной резиновой смеси в сочетании с другими каучуками данными другими каучуками могут являться натуральный каучук, синтетические каучуки и их смеси. Примеры синтетического каучука включают полиизопрен, сополимер поли(стирол-бутадиен), полибутадиен, характеризующийся низким уровнем содержания цис-1,4-соединительных звеньев, терполимер поли(стирол-бутадиен-изопрен) и их смеси. Цис-1,4-полидиены также можно использовать и при изготовлении шлангов, ремней, обувных подошв, уплотнений для стекол, других уплотнений, резины для демпфирования вибрации и другой промышленной продукции.

Для того чтобы продемонстрировать практическое применение настоящего изобретения, были получены и протестированы следующие далее примеры. Однако, примеры не должны рассматриваться в качестве ограничения объема изобретения. Для определения изобретения будет использоваться формула изобретения.

ПРИМЕРЫ

В следующих далее примерах вязкость по Муни (ML1+4) полимерных образцов определяли при 100°С, используя вискозиметр Муни Monsanto, снабженный большим ротором, при времени прогрева в одну минуту и рабочем времени в четыре минуты. Среднечисленную (Mn) и среднемассовую (Mw) молекулярные массы и молекулярно-массовые распределения (Mw/Mn) полимерных образцов определяли по методу гельпроникающей хроматографии (ГПХ), откалиброванному при помощи полистирольных стандартов и констант Марка-Хувинка для рассматриваемых полимеров. Содержание цис-1,4-соединительных звеньев, транс-1,4-соединительных звеньев и 1,2-соединительных звеньев в полимерных образцах определяли по методу инфракрасной спектроскопии. Пример 1

В примере 1, который представляет собой контрольный эксперимент, полимеризацию в растворе 1,3-бутадиена с получением цис-1,4-полибутадиена катализируют, используя каталитическую систему на основе неодима, в которой отсутствует производное простого эфира. Высушенную в сушильном шкафу стеклянную колбу объемом 800 мл закрывали при помощи самоуплотняющегося резинового вкладыша и перфорированной металлической пробки. После тщательного продувания колбы сухим азотом в колбу загружали 106 г гексана и 227 г смеси 1,3-бутадиен/гексан, содержащей 22,1% (масс.) 1,3-бутадиена. После этого в колбу загружали каталитические ингредиенты в нижеследующем порядке: (1) 3,0 мл раствора триизобутилалюминия (ТИБА) в гексане с концентрацией 0,68 М, (2) 0,90 мл раствора версатата неодима(III) (здесь и далее в настоящем документе NdV) в гексане с концентрацией 0,0944 М и (3) 0,80 мл раствора этилалюминийдихлорида (ЭАДХ) в гексане с концентрацией 0,159 М. Колбу в течение 50 минут переворачивали в водяной бане, выдерживаемой при 80°С. Полимеризацию прекращали добавлением 3 мл изопропанола, содержащего 0,30 г 2,6-ди-трет-бутил-4-метилфенола. Получающийся в результате полимерный клей коагулировали под действием 3 литров изопропанола, содержащего 0,5 г 2,6-ди-трет-бутил-4-метилфенола, а после этого высушивали на барабанной сушилке. Выход полимера составлял 48,6 г (97,2%). Свойства полученного в результате цис-1,4-полибутадиена суммарно представлены в таблице 1.

Примеры 2-5

В примерах 2-5, которые проводили параллельно примеру 1 (контрольному), полимеризацию в растворе 1,3-бутадиена с получением цис-1,4-полибутадиена катализируют, используя каталитическую систему на основе неодима, которая в качестве каталитического ингредиента включает ди-н-бутиловый эфир (н-Bu2O). Использовали ту же самую методику, что и использованная в примере 1, за исключением того, что в качестве дополнительного каталитического ингредиента добавляли н-Bu2O. В целях варьирования молярного соотношения H-Bu2O/Nd количества беспримесного н-Bu2O, использованного в примерах 2-5, составляли 0,0145 мл, 0,0435 мл, 0,0725 мл и 0,101 мл, соответственно. Каталитические ингредиенты добавляли к раствору мономера 1,3-бутадиена в колбах в нижеследующем порядке: (1) н-Bu2O, (2) ТИБА, (3) NdV и (4) ЭАДХ. Свойства полученного в результате цис-1,4-полибутадиена суммарно представлены в таблице I.

Сопоставление результатов, полученных в примерах 2-5, с результатами, полученными в примере 1 (контрольном), свидетельствует о том, что добавление н-Bu2O в примерах 2-5 в качестве каталитического компонента приводит к увеличению содержания цис-1,4-соединительных звеньев в полученном в результате цис-1,4-полибутадиене.

Пример 6

В примере 6 полимеризацию в объеме 1,3-бутадиена с получением цис-1,4-полибутадиена катализируют, используя каталитическую систему на основе неодима, которая включает н-Bu2O. Полимеризационный реактор представлял собой баллон из нержавеющей стали объемом в один галлон (3,79 дм3), снабженный механическим перемешивающим устройством (вал и лопасти), способным перемешивать высоковязкий полимерный клей. Верх реактора соединяли с системой дефлегматора, предназначенной для пропускания, конденсирования и отправления на рецикл паров 1,3-бутадиена, формирующихся внутри реактора на протяжении всей полимеризации. Реактор также был снабжен охлаждающей рубашкой, содержащей холодную водопроводную воду. Теплоту полимеризации отводили отчасти за счет внутреннего охлаждения благодаря использованию системы дефлегматора, а отчасти за счет внешнего охлаждения благодаря наличию переноса тепла к охлаждающей рубашке.

Реактор тщательно продували сухим азотом, после этого загружали в реактор 100 г сухого мономера 1,3-бутадиена, нагревали реактор до 65°С, а затем стравливали пары 1,3-бутадиена из верха системы дефлегматора до тех пор, пока в реакторе больше не осталось жидкого 1,3-бутадиена. В дефлегматор и рубашку реактора подавали охлаждающую воду, а в реактор загружали 1302 г мономера 1,3-бутадиена с последующим добавлением 19,50 мл раствора н-Bu2O в гексане с концентрацией 0,20 М. После термостатирования мономера при 32°С инициировали полимеризацию, загружая в реактор предварительно полученный катализатор, который получали перемешиванием 5,20 мл раствора метилалюмоксана (МАО) в толуоле с концентрацией 1,5 М, 6,5 г раствора 1,3-бутадиена в гексане с концентрацией 20,6% (масс.), 1,44 мл раствора NdV в гексане с концентрацией 0,054 М, 3,12 мл раствора диизобутилалюминийгидрида (ДИБАГ) в гексане с концентрацией 1,0 М и 1,56 мл раствора диэтилалюминийхлорида (ДЭАХ) в гексане с концентрацией 0,2 М. По истечении 13 минут после начала полимеризации ее прекращали добавлением 4,6 мл изопропанола, растворенного в 1360 г гексана. Полимеризационную смесь коагулировали под действием 3 галлонов (11,36 дм3) изопропанола, содержащего 5 г 2,6-ди-трет-бутил-4-метилфенола, а после этого высушивали на барабанной сушилке. Выход полимера составлял 130,2 г.Полученный в результате полимер обладал следующими свойствами: ML1+4 = 23,0, Mn = 96000, Mw = 363000, Mw/Mn = 3,8, цис-1,4-соединительное звено = 99,1%, транс-1,4-соединительное звено = 0,6% и 1,2-соединительное звено = 0,3%. Пример 7 (сравнительный пример по отношению к примеру 6)

В примере 7 проводили эксперимент по полимеризации в объеме, подобный тому, что и в примере 6, за исключением того, что н-Bu2O не использовали. Полимеризация протекала слишком быстро, и температура быстро увеличивалась. В течение менее, чем двух минут происходило обрастание реактора нерастворимым гелеобразным полимером. В данный момент во избежание возникновения неуправляемой реакции полимеризацию прекращали добавлением 4,6 мл изопропанола, растворенного в 1360 г гексана. После выгрузки полимеризационной смеси из реактора визуальный осмотр внутреннего пространства реактора выявил возникновение сильного обрастания реактора. Конкретно, стенка реактора, а также вал и лопасти перемешивающего устройства были покрытыми массами нерастворимого гелеобразного полимера. Вследствие обрастания реактор необходимо было открыть для очистки.

Сопоставление результатов, полученных в примере 6, с результатами, полученными в примере 7 (сравнительном примере), свидетельствует о том, что благодаря добавлению н-Bu2O в качестве каталитического компонента в примере 6 имеет место сдерживание скорости полимеризации, что, тем самым, облегчает контроль температуры и уменьшает опасность возникновения неуправляемой реакции при проведении полимеризации в объеме. Пример 8