Родственные заявки

Данная заявка заявляет приоритет патентной заявки США с регистрационным номером 12/347017, поданной 31 декабря 2008 года, которая заявляет приоритет предварительных заявок США с регистрационными номерами 61/018213 и 61/017932, поданных 31 декабря 2007 года, и 61/086236, поданной 5 августа 2008 года, полные описания которых посредством ссылки включаются в настоящий документ.

Предшествующий уровень техники

В условиях продолжения существования в технологии изготовления покрышек современной тенденции к использованию повышенных загрузок в каучуковые смеси диоксида кремния во время составления смесей каучуков, армированных диоксидом кремния, их переработки, отверждения и хранения, возникает проблема наличия уровней выделения в окружающую среду летучих органических соединений (ЛОС), в особенности спирта.

В патентной заявке США заявителей с регистрационным номером 11/387569, поданной 23 марта 2006 года, озаглавленной «Compounding Silica-Reinforced Rubber With Low Volatile Organic Compound (VOC) Emission», полное описание которой посредством ссылки включается в настоящий документ, заявители описали получение алкилалкоксимодифицированных силсесквиоксановьгх соединений (алкил-АМС) и алкил/меркаптан-со-алкоксимодифицированных силсесквиоксановых соединений (алкил/меркаптан-со-АМС), которые выделяют меньше спирта в сопоставлении с обычными алкоксисилансодержащими аппретами диоксида кремния и/или диспергаторами диоксида кремния, использующимися при составлении каучуковых смесей. Как было установлено, пониженное количество спирта, образующегося в случае использования в каучуковых композициях соединений алкил-АМС и алкил/меркаптан-со-АМС, не только улучшало экологические условия на предприятии, но также и приводило в результате к получению вулканизованных каучуковых смесей, обладающих одним или несколькими улучшенными свойствами, такими как нижеследующие, но не ограничивающиеся только этими: улучшенное армирование каучука, повышенное взаимодействие полимер-наполнитель и пониженная вязкость смеси, что обеспечивало получение покрышек, характеризующихся улучшенной силой сцепления с мокрым и заснеженным дорожным покрытием, пониженным сопротивлением качению, повышенным упругим восстановлением после деформирования и пониженным гистерезисом.

Однако на момент представления вышеупомянутой патентной заявки было неизвестно, как получать подобные соединения АМС, которые также имеют аминогруппы, то есть, амино-АМС, амино/меркаптан-со-АМС и амино/(блокированный меркаптан)-со-АМС. Также было неизвестно, какое влияние будет оказывать добавление к каучуковым. смесям таких соединений амино-АМС и/или амино-со-АМС на свойства таких каучуковых смесей и компонентов покрышек, содержащих данные каучуковые смеси.

В предварительных патентных заявках США с регистрационными номерами 61/017932 и 61/018213, поданных 31 декабря 2007 года, описываются способы получения соединений амино-АМС и амино/меркаптан-со-АМС, и полные описания обеих заявок посредством ссылки включаются в настоящий документ.

Краткое раскрытие изобретения

Как очень неожиданно было установлено, добавление соединений амино-АМС и/или амино/меркаптан-АМС к вулканизуемым каучуковым композициям в результате приводит к улучшению свойств вулканизованных каучуковых смесей, которые превосходят свойства вулканизованных каучуковых смесей, содержащих соединения алкил-АМС и/или алкил/меркаптан-со-АМС, описанные в вышеупомянутой патентной заявке США заявителей с регистрационным номером 11/387569. Как можно себе представить, без связывания себя теорией, наличие аминогрупп у соединений АМС и/или амино/меркаптан-со-АМС может отвечать за наблюдаемое увеличение степени взаимодействия полимер-наполнитель, и, в случае наличия меркаптогрупп, отвечает за связывание с каучуком, что в результате приводит к улучшению модуля упругости, ударной вязкости, понижению гистерезиса, уменьшению вязкости смеси и увеличению армирования каучука, наблюдаемым для каучуковых смесей изобретения. Такие улучшенные динамические вязкоупругие и механические свойства каучуковых смесей изобретения позволяют предсказать, что компоненты покрышки, в особенности протекторные смеси, будут обеспечивать получение покрышек, характеризующихся улучшенной силой сцепления с заснеженным дорожным покрытием, пониженным сопротивлением качению, но равной силой сцепления с мокрым дорожным покрытием, повышенным упругим восстановлением после деформирования, пониженным гистерезисом и общим улучшением эксплуатационных характеристик покрышки.

В частности, предлагается вулканизуемая каучуковая композиция, которая содержит эластомер; армирующий наполнитель, выбираемый из диоксида кремния, технического углерода и их смесей; отвердитель; и аминоалкоксимодифицированный силсесквиоксан (АМС), включающий одно или несколько соединений, выбираемых из группы, состоящей из амино-АМС, амино/меркаптан-со-АМС, амино/(блокированный меркаптан)-со-АМС, их смесей и их твердых и водных растворов, нейтрализованных слабой кислотой. В соответствий с использованием в данном описании изобретения термин «амино/меркаптан-со-АМС» подразумевает включение амино/(блокированный меркаптан)-со-АМС, если только не будет указано другого. Термин «амино-АМС» также подразумевает включение амино-со-АМС, который может включать и другие молекулы, в особенности нижеследующие, но не ограничивающиеся только этими: те, которые имеют группы, которые могут вступать в реакцию с каучуком, такие как нижеследующие, но не ограничивающиеся только этими: группы акрилатов, метакрилатов, аминогруппы, винильные группы, меркаптогруппы, серные и сульфидные группы и тому подобное.

В одной очень подходящей для использования компоновке амино-АМС включает амино/меркаптан-со-АМС. В еще одной компоновке аминоалкоксимодифицированный силсесквиоксан находится в водном растворе, который был нейтрализован слабой кислотой и характеризуется значением pH в диапазоне от приблизительно 6,5 до приблизительно 4,0. Жидкий амино-АМС может быть, по меньшей мере, частично нанесен на носитель в виде армирующего наполнителя. Каучуковая композиция может дополнительно содержать катализатор реакции алкоксисилан-диоксид кремния.

Изобретение дополнительно включает пневматическую покрышку, включающую, по меньшей мере, один компонент, содержащий вулканизованную каучуковую смесь, полученную из вулканизуемой каучуковой композиции, и пневматическую покрышку, где, по меньшей мере, один компонент включает протектор покрышки.

Подробное раскрытие изобретения

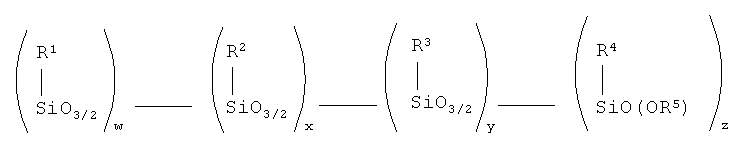

В одной компоновке вулканизуемая каучуковая композиция, соответствующая изобретению, содержит эластомер; армирующий наполнитель, выбираемый из диоксида кремния, технического углерода и их смесей; отвердитель; и аминоалкоксимодифицированный силсесквиоксан (АМС), включающий одно или несколько соединений, выбираемых из группы, состоящей из амино-АМС, амино/меркаптан-со-АМС, амино/(блокированный меркаптан)-со-АМС, их смесей и их твердых и водных растворов, нейтрализованных слабой кислотой, и описывающийся формулой

где w, x, y и z представляют собой мольные доли, z не равен нулю, также должен иметься и, по меньшей мере, один из w, x или y, и w+x+y+z=1,00;

где должен иметься, по меньшей мере, один из R1, R2, R3 и R4, который выбирают из группы, состоящей из R6Z, где Z выбирают из группы, состоящей из NH2, HNR7 и NR7 2; а остальные R1, R2, R3 или R4 являются идентичными или различными, и их выбирают из группы, состоящей из (i) Н или алкильных групп, содержащих от одного до приблизительно 20 атомов углерода, (ii) циклоалкильных групп, содержащих от 3 до приблизительно 20 атомов углерода, (iii) алкиларильных групп, содержащих от 7 до приблизительно 20 атомов углерода, (iv) R6X, где X выбирают из группы, состоящей из Cl, Br, SH, SaR7, NR7 2, OR7, CO2H, SCOR7, CO2R7, ОН, олефинов, эпоксидов, аминогрупп, винильных групп, акрилатов и метакрилатов, где а - величина в диапазоне от 1 до приблизительно 8, и (v) R6YR8X, где Y выбирают из группы, состоящей из O, S, NH и NR7; где R6 и R8 выбирают из группы, состоящей из алкиленовых групп, содержащих от одного до приблизительно 20 атомов углерода, никлоалкиленовых групп, содержащих от 3 до приблизительно 20 атомов углерода, и одинарной связи; a R5 и R7 выбирают из группы, состоящей из алкильных групп, содержащих от одного до приблизительно 20 атомов углерода, циклоалкильных групп, содержащих от 3 до приблизительно 20 атомов углерода, и алкиларильных групп, содержащих от 7 до приблизительно 20 атомов углерода.

Как описывалось в патентной заявке США заявителей, находящейся на рассмотрении одновременно с данной заявкой, поданной одновременно с данной заявкой и озаглавленной «Amino Alkoxy-Modified Silsesquioxanes and Method of Preparation», смесь аминоалкоксимодифицированных силсесквиоксанов состоит по существу из аминоалкоксимодифицированных силсесквиоксанов, обладающих структурой открытой клетки или структурой лестничного типа, имеющими реакционно-способную алкоксисилильную группу и по существу не содержащими полиэдрических органосилсесквиоксанов, обладающих структурой закрытой клетки. То есть, по меньшей мере, один из силановых атомов R1, силановых атомов R2 и силановых атомов R3 в каждой молекуле амино-АМС присоединен к силану, который имеет алкоксигруппу (OR). В противоположность структурам амино-АМС, соответствующим изобретению, структура закрытой клетки, такая как в случае полиэдрического олигомерного силсесквиоксана (ПОСС) и тому подобного, по существу не содержит каких-либо связей Si-OR (алкоксисилановых связей), а содержит только связи Si-O-Si. Кроме того, смесь амино-АМС включает множество структур, которые как таковые не могут быть идентифицированы спектром одного чистого компонента. Смесь аминоалкоксимодифицированных силсесквиоксанов высвобождает от приблизительно 0,05% до приблизительно 10% (масс.) спирта при проведении обработки в виде по существу полного кислотного гидролиза.

По меньшей мере, одна из групп R1, R2, R3 и R4 аминоалкоксимодифицированного силсесквиоксана имеет группу, которая может связываться с эластомером. Такие группы включают нижеследующие, но не ограничиваются только этими: группы акрилатов, метакрилатов, аминогруппы, винильные группы, меркаптогруппы, серные и сульфидные группы и тому подобное. В одной компоновке, по меньшей мере, одна из групп R1, R2, R3 и R4 аминоалкоксимодифицированного силсесквиоксана может представлять собой нижеследующее, но не ограничивается только этим: меркаптоалкильная группа, блокированная меркаптоалкильная группа и органическая группа, включающая цепь, содержащую от приблизительно 2 до приблизительно 8 атомов серы, и тому подобное. В одной компоновке, в особенно подходящей для использования при составлении каучуковых смесей, амино-АМС включает амино/меркаптан-со-АМС.

В еще одной подходящей для использования компоновке аминоалкоксимодифицированный силсесквиоксан находится в водном растворе, который был нейтрализован слабой кислотой и характеризуется значением pH в диапазоне от приблизительно 6,5 до приблизительно 4,0, в подходящем случае от приблизительно 6,0 до приблизительно 5,0. Подходящие для использования слабые кислоты могут характеризоваться значением рКа в диапазоне от приблизительно 3,5 до приблизительно 6,5. Например, слабая кислота может включать нижеследующую, но не ограничивается только этой: слабая карбоновая кислота, такая как нижеследующие, но не ограничивающаяся только этими: уксусная кислота, аскорбиновая кислота, итаконовая кислота, молочная кислота, яблочная кислота, нафталиновая кислота, бензойная кислота, о-толуиловая кислота, м-толуиловая кислота, п-толуиловая кислота и тому подобное и их смеси.

Говоря вкратце, в общем, но не ограничивающем примере соединение (соединения) амино-АМС может быть получено в результате воздействия на аминотриалкоксисилан гидролиза и конденсации в водно-спиртовом растворе в присутствии катализатора гидролиза и конденсации. Катализаторы гидролиза и конденсации, подходящие для использования при получении соединений амино-АМС, известны и включают нижеследующие, но не ограничиваются только этими: сильные кислоты, такие как хлористоводородная кислота, серная кислота, фосфорная кислота, толуолсульфоновая кислота и тому подобное; сильные основания, такие как гидроксид натрия, гидроксид калия, гидроксид лития и тому подобное; и сильные органические кислоты и основания, такие как ДБУ (1,8-диазабицикдо[5.4.0]ундец-7-ен), ДБН (1,5-диазабицикло[4.3.0]нон-5-ен), имидазолы, гуанидины и тому подобное; и их смеси. В подходящем случае катализатором гидролиза и конденсации также является твердая сильнокатионная смола, такая как нижеследующие, но не ограничивающаяся только этими: те, которые описываются в способах получения соединений амино-АМС при использовании таких смол, как описанные в предварительной патентной заявке США заявителей с регистрационным номером 61/017932, поданной 31 декабря 2007 года, полное описание которой посредством ссылки включается в настоящий документ.

Реакция продолжается в течение периода времени, достаточного для достижения по существу полной конверсии аминотриалкоксисилана в соединение (соединения) амино-АМС. После этого продукт в виде амино-АМС из реакционной смеси удаляют в результате отгонки растворителя после предварительной нейтрализации амина и катализатора. Замещение растворителя водой приведет к получению стабильного водного концентрированного раствора. Примеры способов получения подходящих для использования соединений амино-АМС и амино/меркаптан-со-АМС описываются в предварительных патентных заявках США заявителей с регистрационными номерами 61/017932 и 61/018213, поданных 31 декабря 2007 года, ив приведенных далее примерах. Однако данные примеры приводятся не для ограничения. Исходя из положений данного описания изобретения, специалисту в соответствующей области техники очевидными станут и другие способы получения соединения (соединений).

В частности, в примере, проиллюстрированном далее, катализатор гидролиза и конденсации включает твердый сильнокатионный катализатор гидролиза и конденсации. В данном способе получения соединения амино-АМС для нейтрализации аминовой функциональности во время получения амино-АМС в реакционной смеси используют слабокислотный буфер, так что функцию катализатора гидролиза и конденсации может исполнять твердая сильнокатионная смола. Слабокислотный буфер (который не является катализатором получения АМС) также может выступать в роли стабилизатора, так что аминовая соль в воде дальше уже не будет конденсироваться с образованием нерастворимой гелеобразной структуры. В данном способе твердый сильнокатионный катализатор легко может быть извлечен из реакционной смеси в виде осадка, например, в результате фильтрования и тому подобного, что делает возможным его повторное использование в последующих реакциях. Преимущество использование данного способа заключается в том, что извлеченные продукты в виде амино-АМС не содержат или по существу не содержат остаточного сильнокислотного катализатора. Данный способ может дополнительно включать стадию извлечения твердого сильнокатионного катализатора из реакционной смеси для отправления катализатора на повторное использование.

Твердые сильнокатионные катализаторы гидролиза и конденсации, подходящие для использования при получении амино-АМС, коммерчески доступны и включают нижеследующие, но не ограничиваются только этими: катионные ионообменные смолы, которые имеют группы сульфоновой кислоты, присоединенные к нерастворимой полимерной матрице. Например, данные твердые смолы содержат противоион Н+, представляя собой сильный катионообменник вследствие своего очень низкого значения рКа (<1,0). В рамках одного не ограничивающего примера такие катионные ионообменные смолы могут быть получены в результате сульфонирования (в результате проведения обработки серной кислотой) полистирола, который был сшит дивинилбензолом в количестве в диапазоне от приблизительно 1 процента до приблизительно 8 процентов. Примеры подходящих для использования коммерчески доступных сильных катионообменных смол включают нижеследующее, но не ограничиваются только этим: H+-ионная форма смол серий Amberlite IR-120, Amberlyst А-15, Purolite С-100 и любых из Dowex® 50WX. Такие смолы обычно представляют собой гелеобразные гранулы, имеющие размеры частиц в диапазоне от приблизительно 400 меш до приблизительно 50 меш. В способах изобретения размер частиц не является критическим моментом. Описывались и другие типы твердых носителей для сильных катионных ионов, такие как нижеследующие, но не ограничивающиеся только этими: полимерные ленты, полимерные мембраны и тому подобное, которые попадают в объем изобретения. В подходящем случае твердые сильнокатионные катализаторы имеют такую физическую форму, что после экстрагирования продуктов в виде амино-АМС или амино-со-АМС они будут осаждаться (или опускаться) на дно реакционной камеры, делая возможным их простое отделение от реакционной смеси, например, в результате фильтрования и тому подобного.

В общем случае амино-АМС, подходящий для использования в каучуковых смесях, может быть получен в результате гидролиза и конденсации аминотриалкоксисилана. Подходящее для использования соединение амино-со-АМС может быть изготовлено в результате проведения совместного гидролиза и совместной конденсации аминотриалкоксисилана с, например, меркаптоалкилтриалкоксисиланом для введения меркаптоалкильной функциональности, или с блокированным меркаптоалкилтриалкоксисиланом для введения блокированной меркаптоалкильной функциональности. В еще одной компоновке блокирующий агент может быть связан с продуктом в виде амино-АМС, имеющим группу SH, после проведения реакции конденсации, как это описывается в вышеупомянутой патентной заявке США 11/387569.

Примеры подходящих для использования аминотриалкоксисилановых реагентов включают нижеследующие, но не ограничиваются только этими: 3-[N-(триметоксисилил)пропил]этилендиамин, 3-[N-(триэтоксисилил)пропил]этилендиамин, 3-аминопропилтриэтокеисилан и тому подобное. Примеры подходящих для использования серосодержащих триалкоксисиланов включают нижеследующие, но не ограничиваются только этими: меркаптоалкилтриалкоксисиланы, блокированные меркаптоалкилтриалкоксисиланы, 3-меркаптопропилтриалкокеисилан, 3-тиоацилпропилтриалкоксисилан, 3-тиооктаноилпропилтриалкоксисилан и тому подобное.

В данном описании изобретения использование термина «блокированный меркаптоалкилтриалкоксисилан» относят к меркаптосилановому аппрету диоксида кремния, который содержит блокирующий фрагмент, который блокирует меркапто-часть молекулы (то есть, меркапто-атом водорода замещают другой группой, далее в настоящем документе называемой «блокирующей группой»), одновременно не оказывая воздействия на меркаптосилановый фрагмент, реагирующий с диоксидом кремния. Подходящие для использования блокированные меркаптосиланы могут включать нижеследующие, но не ограничиваются только этими: те, которые описываются в патентах США №№6127468; 6204339; 6528673; 6635700; 6649684; 6683135; описания которых посредством ссылки включаются в настоящее изобретение в отношении описанных примеров. Для целей данного описания изобретения «меркаптосилановый фрагмент», реагирующий с диоксидом кремния, определяют как молекулярную массу, эквивалентную молекулярной массе 3-меркаптопропилтриэтоксисилана. Во время или после составления каучуковой смеси (например, позднее в ходе способа получения, например, во время отверждения) после прохождения реакции диоксид кремния-силан может быть добавлен деблокирующий агент, что обеспечит быстрое связывание атома серы меркаптосилана с каучуком. Деблокирующий агент может быть добавлен в любой момент в ходе процесса составления смеси в виде индивидуального компонента во время любой стадии перемешивания, на которой желательно деблокирование. Примеры деблокирующих агентов хорошо известны специалистам в соответствующей области техники.

Амино-АМС и/или амино/меркаптан-со-АМС в вулканизуемых каучуковых композициях, соответствующих изобретению, могут присутствовать в количестве в диапазоне от приблизительно 0,01 до приблизительно 20 ч./100 ч. каучука, в подходящем случае от приблизительно 0,1 до приблизительно 15 ч./100 ч. каучука или в некоторых случаях от приблизительно 1 до приблизительно 10 ч./100 ч. каучука или от приблизительно одной до приблизительно 5 ч./100 ч. каучука или от 0,1% до приблизительно 25% (масс), в особенности от приблизительно 0,1% до приблизительно 15% (масс), при расчете на массу диоксида кремния.

Амино-АМС и/или амино/меркаптан-со-АМС также могут быть использованы и в сочетании: с любым АМС и/или со-АМС, такими как те, которые описываются в патентной заявке США заявителей с регистрационным номером 11/387569, поданной 23 марта 2006 года, И те, которые описываются в предварительных патентных заявках США заявителей с регистрационными номерами 61/017932 и 61/018213. Дополнительные АМС и/или со-АМС могут присутствовать в количестве в диапазоне от приблизительно 0,1 до приблизительно 20 ч./100 ч. каучука, в подходящем случае от приблизительно одной до приблизительно 15 ч./100 ч. каучука или в некоторых случаях от приблизительно 5 до приблизительно 10 ч./100 ч. каучука или от приблизительно одной до приблизительно 5 ч./100 ч. каучука или от 0,1% до приблизительно 25% (масс), в особенности от приблизительно 0,1% до приблизительно 15% (масс), при расчете на массу диоксида кремния.

Вулканизуемые каучуковые композиции, соответствующие изобретению, могут содержать любой эластомер, получаемый в результате полимеризации в растворе или полимеризации в эмульсии. Методики полимеризации в растворе и эмульсии хорошо известны специалистам в соответствующей области техники. Например, сопряженные диеновые мономеры, моновинилароматические мономеры, триеновые мономеры и тому подобное могут быть заполимеризованы по анионному механизму до получения сопряженных диеновых полимеров или сополимеров или терполимеров сопряженных диеновых мономеров и моновинилароматических мономеров (например, стирола, альфа-метилстирола и тому подобного) и триеновых мономеров. Эластомеры, которые обычно используют в вулканизуемых композициях, которые являются подходящими для использования при изготовлении покрышек и компонентов покрышек, включают как натуральные, так и синтетические эластомеры. Например, данные эластомеры включают нижеследующие, но не ограничиваются только этими: натуральный каучук, синтетический полиизопреновый каучук, стирол/бутадиеновый каучук (СБК), полибутадиен, бутилкаучук, неопрен, этилен/пропиленовый каучук, этилен/пропилен/диеновый каучук (ЭПДМ), акрилонитрил/бутадиеновый каучук (НБК), силиконовый каучук, фторэластомеры, этилен-акриловый каучук, этиленвинилацетатные сополимеры (ЭВА), эпихлоргидриновые каучуки, хлорированный полиэтиленовый каучук, хлорсульфированные полиэтиленовые каучуки, гидрированный нитрильный каучук, тетрафторэтилен/пропиленовый каучук и тому подобное. Полимеры, предпочтительные для использования в вулканизуемых каучуковых композициях изобретения, включают полиизопрен, полибутадиен, бутадиен/изопреновый сополимер, бутадиен/изопрен/стирольный терполимер, изопрен/стирольный сополимер и стирол/бутадиеновый сополимер. В соответствии с использованием в настоящем документе термин эластомер или каучук будет относиться к смеси синтетического и натурального каучуков, смеси различных синтетических каучуков или просто к одному типу эластомера или каучука. В случае смешивания предпочтительных полимеров с традиционно использующимися каучуками количества могут варьироваться в широком диапазоне, заключенном в пределах от приблизительно одного до приблизительно 100 массовых процентов при расчете на массу совокупного каучука, при этом традиционно использующиеся каучук или каучуки в совокупном каучуке (100 частей) будут составлять балансовое количество.

Эластомеры, которые являются подходящими для использования при реализации данного изобретения на практике, включают любые из различных функционализованных полимеров, которые традиционно используются в современном уровне техники изготовления покрышек. Например, полимеры могут быть функционализованы по концевым положениям или функционализованы по всей длине основной цепи полимера так, как в случае функциональных групп, образованных из инициатора анионной полимеризации или агента обрыва цепи или аппрета. Получение функционализованных полимеров хорошо известно специалистам в соответствующей области техники. Примеры способов и агентов функционализации полимеров описываются, например, в патентах США №№5268439, 5496940, 5521309 и 5066729, описания которых посредством ссылки включаются в настоящий документ. Например, для получения желательной функциональной группы могут быть выбраны соединения, которые формируют функциональность в концевом положении, которая вступает в реакцию с углерод-литиевым фрагментом, связанным с полимером. Примерами таких соединений являются спирты, замещенные альдимины, замещенные кетимины, кетон Михлера, 1,3-диметил-2-имидазолидинон, 1-алкилзамещенные пирролидиноны, 1-арилзамещенные пирролидиноны, тетрахлорид олова, хлорид трибутилолова, диоксид углерода и их смеси. Другие подходящие для использования агенты обрыва цепи могут включать те, которые описываются структурной формулой (R)aZXb, где Z представляет собой олово или кремний, R представляет собой алкил, содержащий от приблизительно одного до приблизительно 20 атомов углерода, циклоалкил, содержащий от приблизительно 3 до приблизительно 30 атомов углерода; и арил, содержащий от приблизительно 6 до приблизительно 20 атомов углерода, или аралкил, содержащий от приблизительно 7 до приблизительно 20 атомов углерода. Например, R может включать метил, этил, н-бутил, неофил, фенил, циклогексил и тому подобное. X представляет собой галоген, такой как хлор или бром, или алкокси (--OR), «а» представляет собой целое число в диапазоне от ноля до 3, а «b» представляет собой целое число в диапазоне от одного до 4, где a+b=4. Примеры таких агентов обрыва цепи включают тетрахлорид олова, хлорид трибутилолова, трихлорид бутилолова и трихлорид бутилкремния, а также тетраэтоксисилан Si(OEt)4 и метилтрифеноксисилан MeSi(OPh)3. Практика настоящего изобретения не отграничивается исключительно полимерами, подвергнутыми реакции обрыва цепи при использовании данных агентов, поскольку для получения желательной функциональной группы могут быть выбраны и другие соединения, которые вступают в реакцию с углерод-литиевым фрагментом, связанным с полимером.

Смеси вулканизуемых каучуковых композиций изобретения предпочтительно составляют с использованием армирующих наполнителей, таких как диоксид кремния, технический углерод или их смеси. Примеры подходящего для использования армирующего наполнителя на основе диоксида кремния включают нижеследующие, но не ограничиваются только этими: осажденный аморфный диоксид кремния, диоксид кремния, полученный по мокрому способу, (гидратированная кремниевая кислота), диоксид кремния, полученный по сухому способу, (безводная кремниевая кислота), коллоидальный диоксид кремния, силикат кальция и тому подобное. Другие подходящие для использования наполнители включают силикат алюминия, силикат магния и тому подобное. В их числе предпочтительными являются разновидности осажденного аморфного гидратированного диоксида кремния, полученного по мокрому способу. Данные разновидности диоксида кремния являются так называемыми, поскольку их получают в результате проведения химической реакции в воде, из которой они осаждаются в виде ультратонкодисперсных сферических частиц. Данные первичные частицы сильно ассоциируются в агрегаты, которые, в свою очередь, менее прочно объединяются в агломераты. Удельная поверхность, измеренная по методу БЭТ для различных разновидностей диоксида кремния, составляет наилучшую меру способности к армированию. В случае разновидностей диоксида кремния, представляющих интерес для настоящего изобретения, удельная поверхность должна находиться в диапазоне от приблизительно 32 м2/г до приблизительно 400 м2/г, при этом предпочтительным является диапазон от приблизительно 100 м2/г до приблизительно 250 м2/г, а наиболее предпочтительным является диапазон от приблизительно 150 м2/г до приблизительно 220 м2/г. Значение pH наполнителя на основе диоксида кремния в общем случае находится в диапазоне от приблизительно 5,5 до приблизительно 7 или несколько более, предпочтительно от приблизительно 5,5 до приблизительно 6,8.

Диоксид кремния может быть использован в количестве от приблизительно одной до приблизительно 150 массовых частей на сто частей эластомера (phr, ч./100 ч. каучука), предпочтительно в количестве от приблизительно пяти до Приблизительно 80 ч./100 ч. каучука, а более предпочтительно в количестве от приблизительно 30 до приблизительно 80 ч./100 ч. каучука. Подходящий для использования верхний предел ограничивается высокой вязкостью, создаваемой наполнителями данного типа. Некоторые из коммерчески доступных марок диоксида кремния, которые могут быть использованы, включают нижеследующие, но не ограничиваются только этими: Hi-Sil® 190, Hi-Sil® 210, Hi-Sil® 215, Hi-Sil® 233, Hi-Sil® 243 и тому подобные, изготовленные в компании PPG Industries (Питтсбург, Пенсильвания). Несколько подходящих для использования коммерческих марок различных разновидностей диоксида кремния также доступны в компаниях Degussa Corporation (например, VN2, VN3), Rhone Poulenc (например, Zeosil® 1165 MP) и J.M.Huber Corporation.

Смеси эластомеров могут быть составлены с использованием всех форм технического углерода в смеси с диоксидом кремния. Технический углерод может присутствовать в количествах в диапазоне от приблизительно одной до приблизительно 50 ч./100 ч. каучука, при этом предпочтительным является диапазон от приблизительно пяти до приблизительно 35 ч./100 ч. каучука. В случае использования в качестве армирующего наполнителя как технического углерода, так и диоксида кремния в комбинации, их зачастую используют при соотношении технический углерод-диоксид кремния в диапазоне от приблизительно 0:1 до приблизительно 1:10. Разновидности технического углерода могут включать любые из широко доступных коммерчески производимых марок технического углерода, но предпочтительными являются те, которые характеризуются удельной поверхностью (EMSA (удельная поверхность, определяемая по методу электронной микроскопии)), равной, по меньшей мере, 20 м2/г, а более предпочтительно находящейся в диапазоне, по меньшей мере, от 35 м2/г вплоть до 200 м2/г и более. Значения удельной поверхности, использующиеся в данной заявке, определяют в соответствии с документом ASTM D-1765 при использовании методики с применением бромида цетилтриметиламмония (БЦТА). В число подходящих для использования разновидностей технического углерода попадают марки печной сажи, марки канальной сажи и марки ламповой сажи. Говоря более конкретно, примеры подходящих для использования разновидностей технического углерода включают марки сверхизносостойкой печной сажи (SAF), марки износостойкой печной сажи (HAF), марки быстро экструдируемой печной сажи (FEF), марки высокодисперсной печной сажи (FF), марки высокоизносостойкой печной сажи (ISAF), марки полуусиливающей печной сажи (SRF), марки канальной сажи средней обрабатываемости, марки труднообрабатываемой канальной сажи и марки проводящей канальной сажи. Другие разновидности технического углерода, которые могут быть использованы, включают марки ацетиленовой сажи. При получении продуктов изобретения на основе Технического углерода может быть использована смесь двух и более вышеупомянутых разновидностей технического углерода. Типичные подходящие для использования марки технического углерода представляют собой N-110, N-220, N-339, N-330, N-351, N-550, N-660 согласно обозначениям в соответствии с документом ASTM D-1765-82a. Марки технического углерода, использующиеся при получении вулканизуемых эластомерных композиций изобретения, могут иметь гранулированную форму или форму негранулированной флоккулированной массы. Предпочтительно для более однородного перемешивания предпочтительным является негранулированный технический углерод.

В альтернативном варианте или в дополнение к одной или нескольким группам, которые связываются с эластомером, каучуковая смесь необязательно может содержать добавленный серосодержащий аппрет, такой как нижеследующие, но не ограничивающийся таковыми: меркаптоалкилтриалкоксисиланы, блокированные меркаптоалкилтриалкоксисиланы, меркаптоалкилсиланы, связанные с диоксидом кремния, блокированные меркаптоалкилсиланы, связанные с диоксидом кремния, бис(триалкоксисилилоргано)тетрасульфиды или -дисульфиды и тому подобное, в количестве в диапазоне от приблизительно 0,05 до приблизительно 3% при расчете на количество диоксида кремния. В частности, подходящий для использования коммерческий продукт, содержащий меркаптосилан, нанесенный на носитель в виде диоксида кремния, доступен в компании PPG Industries под наименованием Ciptane® 255LD и представляет собой меркаптосилан, зафиксированный на диоксиде кремния по существу при отсутствии какого-либо триалкоксисилана. Для получения желательного совокупного количества диоксида кремния в случае использования данного продукта количество диоксида кремния в каучуковой смеси может быть скорректировано с учетом добавленного диоксида кремния из реагента Ciptane®. Примеры меркаптосиланов включают нижеследующие, но не ограничиваются только таковыми: 1-меркаптометилтриэтоксисилан, 2-меркаптоэтилтриэтоксисилан, 3-меркаптопропилтриэтоксисилан, 3-меркаптопропилметилдиэтоксисилан, 2-меркаптоэтилтрипропоксисилан, 18-меркаптооктадецилдиэтоксихлорсилан и тому подобное. Меркаптосилан в смеси может присутствовать в количестве в диапазоне от приблизительно 0,0001% до приблизительно 3% (масс.), обычно от приблизительно 0,001% до приблизительно 1,5% (масс.), а в особенности от приблизительно 0,01% до приблизительно 1% (масс.), при расчете на массу диоксида кремния. Примеры бис(триалкоксисилилоргано)полисульфидных аппретов диоксида кремния включают нижеследующие, но не ограничиваются только таковыми: бис(3-триэтоксисилилпропил)тетрасульфид (ТЭСПТ), который коммерчески продается под торговым наименованием Si69 в компании Degussa Inc., Нью-Йорк, Нью-Йорк, и бис(3-триэтоксисилилпропил)дисульфид (ТЭСПД) или Si75, доступный в компании Degussa, или Silquest® А1589, доступный в компании Crompton. Полисульфидный органосилановый аппрет диоксида кремния может присутствовать в количестве в диапазоне от приблизительно 0,01% до приблизительно 20% (масс.) при расчете на массу диоксида кремния, предпочтительно от приблизительно 0,1% до приблизительно 15% (масс), а в особенности от приблизительно 1% до приблизительно 10%.

В дополнение к соединениям амино-АМС, амино/меркаптан-со-АМС и/или амино/(блокированный меркаптан)-со-АМС, соответствующим изобретению, примеры добавок, способствующих диспергированию диоксида кремния и подходящих для использования в изобретении, включают нижеследующие, но не ограничиваются только этими: алкилалкоксисилан, алкоксимодифицированный силсесквиоксан (АМС и/или со-АМС), жирнокислотный сложный эфир гидрированного или негидрированного С5 или С6 сахара, полиоксиэтиленовое производное жирнокислотного сложного эфира гидрированного или негидрированного С5 или С6 сахара и их смеси или минеральный или неминеральный дополнительный наполнитель, более подробно описанный далее. Примеры жирнокислотных сложных эфиров гидрированных и негидрированных С5 и С6 Сахаров (например, сорбозы, маннозы и арабинозы), которые являются подходящими для использования в качестве добавок, способствующих диспергированию диоксида кремния, включают нижеследующие, но не ограничиваются только этими: олеаты сорбитана, такие как моноолеат, диолеат, триолеат и сесквиолеат сорбитана, а также сорбитановые сложные эфиры лауриновой, пальмитиновой и стеариновой жирных кислот. Жирнокислотные сложные эфиры гидрированных и негидрированных С5 и С6 Сахаров коммерчески доступны в компании ICI Specialty Chemicals (Уилмингтон, Делавэр) под торговым наименованием SPAN®. Представительные продукты включают SPAN® 60 (стеарат сорбитана), SPAN® 80 (олеат сорбитана) и SPAN® 85 (триолеат сорбитана). Доступны также и другие коммерчески доступные жирнокислотные сложные эфиры сорбитана, такие как моноолеаты сорбитана, известные под наименованиями Alkamul® SMO; Capmul® О; Glycomul® О; Arlacel® 80; Emsorb® 2500; и S-Maz® 80. Подходящее для использования количество данных дополнительных добавок, способствующих диспергированию диоксида кремния, в случае их использования совместно с бис(триалкоксисилилоргано)полисульфидными аппретами диоксида кремния находятся в диапазоне от приблизительно 0,1% до приблизительно 25% (масс.) при расчете на массу диоксида кремния, при этом предпочтительным является диапазон от приблизительно 0,5% до приблизительно 20%, а более предпочтительным является диапазон от приблизительно 1% до приблизительно 15% (масс.) при расчете на массу диоксида кремния. В алкилалкоксисилановом и меркаптосилановом варианте реализации изобретения желательным может оказаться использование от приблизительно 0,1% до приблизительно 20% (масс.) жирнокислотного сложного эфира при расчете на массу диоксида кремния. Подходящими для использования во всех вариантах реализации изобретения являются также и сложные эфиры полиолов, в том числе гликолей, таких как полигидроксисоединения и тому подобное, в тех же самых количествах.

Примеры полиоксиэтиленовых производных жирнокислотных сложных эфиров гидрированных и негидрированных С5 и С6 Сахаров включают нижеследующие, но не ограничиваются только этими: полисорбаты и полиоксиэтиленсорбитановые сложные эфиры, которые аналогичны вышеупомянутым жирнокислотным сложным эфирам гидрированных и негидрированных Сахаров за исключением того, что на каждой из гидроксильных групп размещены этиленоксидные группы. Представительные примеры полиоксиэтиленовых производных сорбитана включают моноолеат сорбитана РОЕ® (20), Polysorbate® 80, Tween® 80, Emsorb® 6900, Liposorb® O-20, T-Maz® 80 и тому подобное. Продукты Tween® коммерчески доступны в компании ICI Specialty Chemicals. В общем случае подходящее для использования количество необязательных добавок, способствующих диспергированию диоксида кремния, находится в диапазоне от приблизительно 0,1% до приблизительно 25% (масс.) при расчете на массу диоксида кремния, при этом предпочтительным является диапазон от приблизительно 0,5% до приблизительно 20% (масс), а более предпочтительным является диапазон от приблизительно 1% до приблизительно 15% (масс.) при расчете на массу диоксида кремния.

Аппреты диоксида кремния, алкилалкоксисиланы, соединения АМС и/или со-АМС, амино-АМС и/или амино/меркаптан-со-АМС, и/или блокированный амино/меркаптан-со-АМС, жирнокислотные сложные эфиры и их полиоксиэтиленовые производные и катализаторы в виде сильных органических оснований могут быть полностью или частично нанесены на носитель в виде армирующего наполнителя.

Соотношение между количествами добавки, способствующей диспергированию, или катализатора и армирующего наполнителя не является критическим моментом. В случае жидкой добавки, способствующей диспергированию, подходящим для использования соотношением между количествами добавки, способствующей диспергированию, и наполнителя является то, которое в результате приводит к получению сухого материала, подходящего для использования при добавлении к эластомеру. Например, соотношение может находиться в диапазоне от приблизительно 1/99 до приблизительно 70/30, от приблизительно 20/80 до приблизительно 60/40, быть равным приблизительно 50/50 и так далее. Уровень содержания скрытого спирта при соотношении 50/50 для амино-АМС или амино/меркаптан-со-АМС, нанесенных на носитель виде армирующего наполнителя, может находиться в диапазоне от приблизительно 0,5% до приблизительно 3%.

В соответствии с настоящим изобретением в качестве технологических добавок могут быть использованы определенные дополнительные наполнители, в том числе минеральные наполнители, такие как глина (водный силикат алюминия), тальк (водный силикат магния), гидроксид алюминия [Al(OH)3] и слюда, а также неминеральные наполнители, такие как мочевина и сульфат натрия. Предпочтительные разновидности слюды в принципе содержат оксид алюминия и диоксид кремния, хотя пригодны также и другие известные варианты. Вышеупомянутые дополнительные наполнители являются необязательными и могут быть использованы в количестве в диапазоне от приблизительно 0,5 до приблизительно 40 ч./100 ч. каучука, предпочтительно в количестве в диапазоне от приблизительно одной до приблизительно 20 ч./100 ч. каучука, более предпочтительно в количестве от приблизительно одной до приблизительно 10 ч./100 ч. каучука. Данные дополнительные наполнители также могут быть использованы и в качестве неармирующих наполнителей, исполняя функцию носителя для катализаторов в виде сильных органических оснований, а также любых из описанных ранее добавок, способствующих диспергированию диоксида кремния, и аппретов диоксида кремния. Как в случае описанного ранее нанесения добавки, способствующей диспергированию диоксида кремния, на армирующий наполнитель, соотношение между количествами добавки, способствующей диспергированию, и неармирующим наполнителем не является критичным. Например, соотношение может находиться в диапазоне от приблизительно 1/99 до приблизительно 70/30, от приблизительно 20/80 до приблизительно 60/40, быть равным приблизительно 50/50 и так далее, при расчете на массу. Уровень содержания скрытого спирта при соотношении 50/50 для аминоалкоксимодифицированного силсесквиоксана, нанесенного на неармирующий наполнитель, может находиться в диапазоне от приблизительно 0,5% до приблизительно 3%.

Вулканизуемые каучуковые композиции также могут включать катализатор реакции алкоксисилан-диоксид кремния, такой как нижеследующие, но не ограничиваясь только таковыми: сильное органическое основание, характеризующееся значением рКа в водных средах, большим, чем приблизительно 10, сильное неорганическое основание, катализатор на основе алкилолова, циркониевый катализатор, титановый катализатор и тому подобное и их комбинации. Например, сильные органические основания, подходящие для использования в качестве катализатора в изобретении, предпочтительно характеризуются значением рКа в водных средах большим, чем приблизительно 10, более предпочтительно большим, чем приблизительно 11, а в оптимальном случае большим, чем приблизительно 12. Сильное основание в смеси может присутствовать в количестве в диапазоне от приблизительно 0,01% до приблизительно 10%, обычно от приблизительно 0,1% до приблизительно 5%, при расчете на массу диоксида кремния. Каталитическое количество сильного органического основания обычно находится в диапазоне от приблизительно 0,003 части на сто частей каучука (phr, ч./100 ч. каучука) до приблизительно 8 ч./100 ч. каучука, обычно от приблизительно 0,03 ч./100 ч. каучука до приблизительно 4 ч./100 ч. каучука. Примеры сильных органических оснований, подходящих для использования в смесях изобретения, включают нижеследующие, но не ограничиваются только таковыми: алкоксиды сильнощелочных металлов, такие как алкоксид натрия или калия; гуанидины, такие как трифенилгуанидин (ТФГ), дифенилгуанидин (ДФГ), ди-о-толилгуанидин (ДТГ), N,N,N',N'-тетраметилгуанидин (ТМГ) и тому подобное; и пространственно затрудненные аминовые основания, такие как 1,8-диазабицикло[5.4.0]ундец-7-ен (ДБУ), 1,5-диазабицикло[4.3.0]нон-5-ен (ДБН) и тому подобное, третичные аминовые катализаторы, такие как N,N-диметилциклогексиламин, триэтилендиамин, триэтиламин и тому подобное, четвертичные аммониевые основания, такие как гидроксид тетрабутиламмония, простые бисаминоэфиры, такие как простые бис(диметиламиноэтиловые) эфиры и тому подобное, азотсодержащие гетероциклы, такие как нижеследующие, но не ограничивающиеся только этими: такие гетероциклы, которые содержат от 5 до 7 атомов в гетероцикле. Не ограничивающим примером азотсодержащего гетероцикла является замещенный или незамещенный имидазол, такой как нижеследующие, но не ограничивающийся только этими: имидазол, 4-этиламиноимидазол, 2-меркапто-1-метилимидазол, 1-метилимидазол, 2,4,5-трифенилимидазол, 2-метилимидазол, 2-этил-4-метилимидазол, 2-гептадецилимидазол и тому подобное.

Катализаторы, подходящие для использования в реакции алкоксисилан-диоксид кремния, могут дополнительно включать производные алкилолова, такие как нижеследующие, но не ограничивающиеся только этими: трис(2-этилегексаноат) бутилолова, бис(2-этилгексаноат)олово, хлорид-дигидроксид бутилолова, тидроксид-оксид-гидрат бутилолова, дилаурат дибутилолова, дималеинат дибутилолова, оксид дибутилолова и тому подобное. Каталитическое количество соединения алкилолова может находиться в диапазоне от приблизительно 0,01% до приблизительно 5% (масс), в подходящем случае от приблизительно 0,05% до приблизительно 3% (масс.) и от приблизительно 0,1% до приблизительно 2% (масс), при расчете на массу диоксида кремния.

Дополнительные катализаторы, подходящие для использования в реакции алкоксисилан-диоксид кремния, могут дополнительно включать соединения циркония. Примеры подходящих для использования циркониевых катализаторов включают нижеследующие, но не ограничиваются только этими: 2-этилгексаноат циркония, тетракис(2-этилегексаноат) циркония, тетраоктилцирконат, н-бутоксид циркония, трет-бутоксид циркония, ди-н-бутоксид-(бис-2,4-пентадионат) циркония, диизопропоксид-бис(2,2,6,6-тетраметил-3,5-гептандионат) циркония, этоксид циркония, 2-этилгексоксид циркония, 3,5-гептандионат циркония, изопропоксид циркония, 2-метил-2-бутоксид циркония, 2,4-пентандионат циркония, н-пропоксид циркония и тому подобное. Каталитическое количество соединения циркония может находиться в диапазоне от приблизительно 0,01% до приблизительно 5% (масс), в подходящем случае от приблизительно 0,05% до приблизительно 3% (масс.) и от приблизительно 0,1% до приблизительно 2% (масс), при расчете на массу диоксида кремния.

Дополнительные катализаторы, подходящие для использования а реакции алкоксисилан-диоксид кремния, могут дополнительно включать соединения титана. Примеры подходящих для использования титановых катализаторов включают нижеследующие, но не ограничиваются только этими: триметилсилоксид титана, (изопропоксид)2(2,4-пентандионат)2 титана, (бутоксид)2(2,4-пентандионат)2 титана, (изопропоксид)2(этилацетоацетат)2 титана и тому подобное. Каталитическое количество соединения титана может находиться в диапазоне от приблизительно 0,01% до приблизительно 5% (масс), в подходящем случае от приблизительно 0,05% до приблизительно 3% (масс.) и от приблизительно 0,1% до приблизительно 2% (масс), при расчете на массу диоксида кремния.

Необходимо понимать то, что подходящие для использования катализаторы могут представлять собой смеси любых из вышеупомянутых групп и подгрупп.

Смеси вулканизуемых каучуковых композиций составляют или перемешивают при использовании смесительного оборудования и методик перемешивания, традиционно используемых в известном уровне техники, например для перемешивания различных вулканизуемых полимеров (полимера) с армирующими наполнителями и обычно используемыми материалами добавок, такими как нижеследующие, Но не ограничиваясь только таковыми; отвердители, активаторы, замедлители и ускорители; технологические добавки, такие как масла; смолы, в том числе смолы, придающие клейкость; пластификаторы; пигменты; дополнительные наполнители; жирная кислота; оксид цинка; воски; антиоксиданты; противоозоностарители; пептизаторы; и тому подобное. Как известно специалистам в данной области техники, вышеупомянутые добавки выбирают и обычно используют в традиционных количествах.

Предпочтительно получают первоначальную маточную смесь, которая включает каучуковый компонент и армирующие наполнители, а также и другие необязательные неотверждающие добавки, такие как технологическое масло, антиоксиданты и тому подобное. Для уменьшения вязкости смеси и улучшения диспергирования армирующего наполнителя за получением маточной смеси может последовать одна или несколько необязательных стадий повторного вальцевания, на которых к первой смеси либо не добавляют никаких ингредиентов, либо добавляют остаток неотверждающих ингредиентов. Конечный этап способа перемешивания заключается в добавлении к смеси вулканизаторов.

В соответствии с вариантами реализации данного изобретения предпочитается добавлять соединение амино-АМС и/или амино/меркаптан-со-АМС во время получения маточной смеси. Однако, в альтернативном варианте соединение (соединения) изобретения может быть добавлено в ходе проведения последующих стадий, в том числе стадии (стадий) повторного вальцевания и/или конечной стадии, что все еще будет придавать смеси желательную перерабатываемость, а также благоприятные механические и вязкоупругие свойства, в том числе улучшенный модуль упругости конечной каучуковой смеси.

После этого вулканизуемая композиция может быть подвергнута переработке в соответствии с обычными методиками изготовления покрышек. Подобным же образом, в конечном счете, покрышки изготавливают при использовании стандартных методик отверждения каучука. Для получения дополнительных разъяснений в отношении составления каучуковой смеси и обычно используемых добавок можно обратиться к работе The Compounding and Vulcanization of Rubber, by Stevens in Rubber Technology, Second Edition (1973 Van Nostrand Reibold Company), которая посредством ссылки включается в настоящий документ. Армированные каучуковые смеси могут быть отверждены обычным образом при использовании известных вулканизаторов в количестве в диапазоне приблизительно от 0,1 до 10 ч./100 ч. каучука. Для ознакомления с общим описанием подходящих для использования вулканизаторов можно обратиться к работам Kirk-Othmer, Encyclopedia of Chemical Technology, 3rd ed., Wiley Interscience, N. Y., 1982, Vol.20, pp.365 to 468, в частности, Vulcanization Agents and Auxiliary Materials, pp.390 to 402, или Vulcanization by A. Y. Coran, Encyclopedia of Polymer Science and Engineering, Second Edition (1989, John Wiley & Sons, Inc.), из которых обе посредством ссылки включаются в настоящий документ. Вулканизаторы могут быть использованы индивидуально либо в комбинации. Предпочтительно каучуковые смеси вулканизуют при помощи серы. Для целей данного описания изобретения отвержденные или сшитые полимеры будут называться вулканизатами.

В случае использования в вулканизуемых каучуковых композициях и компонентах покрышки соединений амино-АМС в соответствии с изобретением количество спирта, высвобождаемого в качестве ЛОС во время составления смеси и последующей переработки, находится в диапазоне от по существу нуля до приблизительно 0,1% (масс.) при расчете на массу каучуковой смеси, в более подходящем случае от по существу нуля до приблизительно 0,05% (масс.) при расчете на массу каучуковой смеси.

Вулканизуемые каучуковые композиции настоящего изобретения могут быть использованы при получении протекторных смесей для изготовления покрышек. Пневматические покрышки могут быть изготовлены в соответствии с конструкциями, описанными в патентах США №№5866171; 5876527; 5931211; и 5971046, описания которых посредством ссылки включаются в настоящий документ. Композиция также может быть использована для получения других эластомерных компонентов покрышки, таких как подпротекторы, боковины, обкладки для обрезинивания слоя каркаса, шнуры для уплотнения закраины, усиление закраины для придания боковой стабильности и защиты от проколов, бортовая ленточка, вставка боковины, покрытие проволочного кольца, внутренняя облицовка и тому подобное, и их комбинаций.

Не связывания себя теорией, можно предположить, что ограниченное количество спирта, который доступен в продукте (продуктах), содержащем амино-АМС или амино-со-АМС, делает данные соединения очень хорошо подходящими для использования в каучуковых смесях, поскольку они обладают потенциалом по значительному уменьшению уровня выделения потенциальных ЛОС в виде спирта во время составления смеси и последующей переработки. Кроме того, как представляется, ограниченное количество доступных непрореагировавших алкоксисилановых групп во время и после перемешивания выгодным образом могло бы ограничивать степень пузырения у вулканизованных каучуковых смесей и покрышек, изготовленных из них. Кроме того, как представляется, использование продуктов изобретения могло бы сделать возможным значительное увеличение количества диоксида кремния, использующегося для армирования.

ПРИМЕРЫ

Следующие далее примеры иллюстрируют способ получения типичного соединения амино/меркаптан-со-АМС и каучуковых смесей, и компонентов покрышки, содержащих их. Однако примеры не предполагают исполнения функции ограничения, поскольку в соответствии с описанным способом могут быть получены и другие подобные соединения амино/меркаптан-со-АМС. Кроме того, описанный способ представляет собой всего лишь пример, и в предварительных патентных заявках США заявителей с регистрационными номерами 61/017932 и 61/018213 описываются другие способы, подходящие для использования при получении амино/меркаптан-со-АМС, и другие каучуковые смеси, в том числе другие рецептуры составления смесей, а без отклонения от объема изобретения, описанного и заявленного в настоящем документе, специалисты в соответствующей области техники могут определить и другие варианты.

Пример 1

Получение амино/меркаптан-со-АМС с использованием нейтрализации органической карбоновой кислотой и катализатора на основе сильнокатионной смолы. В частности, получение со-АМС при помощи 30% (моль.) меркаптопропилсилана и с использованием катализатора на основе сильнокатионной смолы Dowex 50WX2-100E.

Для получения со-АМС, содержащего аминоалкиленсилан, меркаптопропилсилан и слабую карбоновую кислоту, использовали катализатор на основе сильнокатионной смолы. Продукт в виде со-АМС легко получали в водно-спиртовом растворе в результате его отфильтровывания от нерастворимой Катионной смолы. Замещение практически всего спирта водой легко можно осуществить в результате добавления воды и отгонки спиртового растворителя до получения желательного стабильного водного раствора при выбранной концентрации. По завершении реакции извлеченный катализатор на основе сильнокатионной смолы был доступен для повторного использования в последующих реакциях синтеза.

В колбу Эрленмейера объемом 250 мл добавляли 15,76 г (71,0 ммоль) 3-[N-(триметоксисилил)пропил]этилендиамина, 5,97 г (30,4 ммоль) 3-меркаптопропилтриметоксисилана, 77,95 г (101,9 мл) абсолютного этанола, 8,68 г (65,1 ммоль) уксусной кислоты (1,07 эквивалента/амин) и 11,97 г (664 ммоль) дистиллированной воды. К данному раствору добавляли 1,75 г промытой водой и высушенной сильнокатионной полистирольной смолы Dowex 50WX2-100E (7,07 ммоль кислоты) (содержащей 15,9% воды согласно ТГА, сшитой при помощи 2% дивинилбензола, экстрагированные частицы с размерами 100 меш).

После перемешивания в течение 24 часов раствор все еще был прозрачным, и смолу Dowex отделяли в результате отфильтровывания через фильтр из пористого стекла средней пористости. Продукт в виде ацетата извлекали, проводя выпаривание растворителя в результате нагревания и продувки азота, до получения после высушивания 24,00 г (102% в пересчете на соль) липкого вязкого масла. Извлеченная смола Dowex весила 1,89 г и содержала 22,1% воды при полном извлечении смолы. Концентрацию скрытого спирта в амино/меркапто-со-АМС определили равной 2,94%.

В каучуковой композиции использовали раствор амино/меркаптан-со-АМС, содержащий 34% (масс.) и 66% (масс.) двууксусной соли аминосилана, либо в виде раствора, либо при нанесении на носитель в виде армирующего или неармирующего наполнителя. Присутствие 24,8% (масс.) уксусной кислоты контролируемо удерживало значение pH водного продукта на уровне 5,45. Раствор также содержал 41,1% (масс.) со-АМС, который получали в результате гидролиза и конденсации 30,1% (моль.) 3-меркаптопропилтриметоксисилана и 69,9% (моль.) N-[(3-триметоксисилил)пропил]этилендиамина при использовании реагента Dowex 50Х2-200Е в качестве катализатора на основе твердой катионообменной смолы.

Также было установлено, что липкое вязкое масло хорошо диспергировалось в каучуковых смесях по стандартным методикам перемешивания. Однако в некоторых случаях для повышения удобства обработки часть в 5,0 г добавляли к суспензии 5,0 г технического углерода N339 в 21 г этанола. По завершении растворения в результате нагревания и продувки азота выделяли сухую смесь, нанесенную на носитель в виде технического углерода, получая не дающую отлипа смесь АМС на техническом углероде с составом 50/50. Она была эффективной в качестве добавки при составлении смеси, обеспечивая легкое введение АМС в рецептуры каучуковых смесей. Уровень содержания скрытого спирта измеряли для первоначального АМС и смеси, нанесенной на носитель в виде технического углерода с составом 1/1, и получали равным 2,94% и 1,69% этанола, соответственно.

Пример 2

Использование амино/меркаптан-со-АМС в каучуке, наполненном диоксидом кремния

Раствор амино/меркаптан-со-АМС, полученного в примере 1, оценивали в рецептуре протектора на основе стирол-бутадиенового каучука (СБК), наполненного техническим углеродом и диоксидом кремния, проиллюстрированной в таблице 1. Все ингредиенты приведены в частях на сто частей каучука (ч./100 ч. каучука). Маточная смесь (МС) содержала эластомеры, антиоксидант, воск, амино/меркаптан-со-АМС и либо совокупное количество диоксида кремния и/или АМС, либо две трети от совокупного количества диоксида кремния и/или АМС. Целевая температура каплепадения при перемешивании составляла 153°C. Остаток диоксида кремния и/или АМС добавляли при повторном вальцевании (ПВ1) при целевой Температуре каплепадения при перемешивании 153°C. Для дополнительной гомогенизации смеси при необходимости использовали дополнительное повторное вальцевание (ПВ2) и перемешивание проводили при 145°C. Оксид цинка, серу и ускорители в конечную партию добавляли при температуре каплепадения при перемешивании 100°C. Все составленные конечные смеси формовали в виде листов и после этого в течение 15 минут подвергали отжигу при 171°C.

Составляли четыре каучуковые смеси для испытаний (смеси 2-5) и одну контрольную каучуковую смесь (смесь 1). Количество амино/меркаптан-со-АМС, добавленного к каждой из пяти смесей, продемонстрировано в таблице 2.

∗∗ Стирол-бутадиеновый каучук (60% винила, 20% стирола, Tg - 34°C).

∗∗∗ Октил-АМС от компании Shin-etsu.

∗∗∗∗ 6-ФФД - N-фенил-N'-диметилбутил-п-фенилендиамин.

† ЦБС = N-циклогексил-2-бензотиазолсульфенамид.

MBTS = 2,2-дибензотиазолдисульфид (MBTS).

ДФГ = N,N'-дифеиилгуанидин.

Пример 3

Оценка переработки каучуковой смеси

Переработку невулканизованных смесей (то есть, смеси, полученной после конечной стадии перед отверждением) характеризовали по вязкости по Муни и характеристикам отверждения. В частности, при рассмотрении данных для смесей по вязкости по Муни и подвулканизации, проиллюстрированных в таблице 3, оценивали контрольную смесь 1, содержащую алкил-АМС и нулевое количество амино/меркаптан-со-АМС, и каучуковые смеси 2, 3, 4 и 5, содержащие как алкил-АМС, так и 0,4, 0,8, 1,2 и 1,8 ч. амино/меркаптан-со-АМС на 100 ч. каучука. Измерение вязкости по Муни проводили при 130°C с использованием большого ротора. Вязкость по Муни регистрировали в виде крутящего момента после вращения ротора в течение 4 минут. Перед запуском ротора образцы в течение одной минуты предварительно нагревали при 130°C. Для получения характеристик процесса отверждения смеси использовали прибор Monsanto Rheometer MD2000. Частота составляла 1,67 Гц, а деформация была равна 7% при 160°C. В данных измерениях получали значения величин Ts2, Т50 и Т90, которые представляют собой время увеличения крутящего Момента до 2%, 50% и 90%, соответственно, от совокупного увеличения крутящего момента во время процесса отверждения. Данные измерения использовали для прогнозирования скорости нарастания вязкости (Ts2) и скорости отверждения (Т90) во время процесса отверждения. Величина Т5 представляет собой время, необходимое для увеличения вязкости на 5 единиц по Муни во время проведения измерения по Муни для подвулканизации. Ее используют в качестве показателя при прогнозировании того, насколько быстро вязкость смеси будет увеличиваться во время переработки, такой как заполнение формы, экструдирование и тому подобное. Результаты по вязкости по Муни (ML) и характеристикам отверждения для смесей продемонстрированы в таблице 3. Все каучуковые смеси 2-5, содержащие амино/меркаптан-со-АМС, продемонстрировали величины ML и характеристики отверждения, которые были сопоставимы с соответствующими параметрами контрольной каучуковой смеси 1, не содержащей со-АМС.

Пример 4

Оценка вязкоупругих и механических свойств каучуковых смесей

1. Уровень содержания связанного каучука

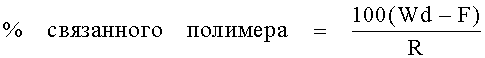

Каучуковые смеси оценивали по уровню содержания связанного каучука, определяя процент полимера, связанного в составленных смесях с частицами наполнителя. Уровень содержания связанного каучука измеряли в результате погружения небольших кусков неотвержденных составленных смесей в большой избыток хорошего растворителя (толуола) на три дня. Растворимый каучук экстрагировали из образцов при помощи растворителя. По истечении трех дней любой избыток толуола сливали, а образец высушивали на воздухе, а после этого высушивали в печи при приблизительно 100°C до достижения постоянной массы. Оставшиеся куски каучука образовывали слабо слипающийся гель, содержащий наполнитель и некоторое количество первоначального каучука. Количество каучука, который оставался с наполнителем, соответствовало связанному каучуку. Уровень содержания связанного каучука рассчитывали в соответствии со следующим уравнением:

где Wd представляет собой массу высушенного геля, F представляет собой массу наполнителя в геле или веществе, нерастворимом в растворителе, (то же самое, что и масса наполнителя в первоначальном образце), a R представляет собой массу полимера в первоначальном образце. Как иллюстрируют результаты, продемонстрированные в таблице 4, каждая из каучуковых смесей 2-5, содержащих амино/меркаптан-со-АМС, характеризовалась уровнем содержания связанного каучука, большим, чем уровень содержания связанного каучука в контрольной смеси 1, на величину в диапазоне от приблизительно 10% до приблизительно 28%. Кроме того, увеличение уровня содержания связанного каучука в смесях, содержащих со-АМС, происходило без увеличения значения величины ML смеси, о чем свидетельствуют данные, приведенные в таблице 3. Следовательно, по-видимому, использование амино/меркаптан-со-АМС создало уникальный механизм аппретирования, позволяющий армировать каучук, наполненный диоксидом кремния, без потери технологических свойств.

2. Динамические вязкоупругие механические свойства

Динамические вязкоупругие механические свойства измеряли в испытаниях на развертку по температуре, проводимых при частоте 31,4 рад/сек с использованием 0,5%-ной деформации для температур в диапазоне от - 100°C до - 20°C и 2%-ной деформации для температур в диапазоне от - 20°C до 100°C. Кроме того, в измерениях при развертке по деформации при уровне деформации 2% получали данные по tan δ при 50°C. При развертке по деформации, которую осуществляли при 50°C и 0°C при прохождении деформацией в ходе развертки диапазона от 0,25% до 14,75%, использовали частоту 3,14 рад/сек. Степень стабилизации морфологии наполнителя во время хранения и отверждения смесей измеряли по степени флоккулирования наполнителя после составления смеси (эффект Пейна, ΔG').

Другие вязкоупругие свойства измеряли при использовании испытания на динамическое сжатия и испытаний на упругое восстановление после деформирования. Геометрия образца, использованного для испытания на динамическое сжатие, соответствовала цилиндрической заготовке диаметром 9,5 мм и длиной 15,6 мм. Перед проведением испытания образец сжимали под действием статической нагрузки в 2 кг. После достижения им равновесного состояния начинали испытание при динамической нагрузке сжатия 1,25 кг с частотой 1 Гц. После этого образец подвергали динамическому сжатию, а затем растяжению и регистрировали получающиеся в результате смещение и гистерезис (tan δ).

На установке для испытания на эластичность по упругому отскоку по Цвику измеряли эластичность по упругому отскоку в рамках простого базового динамического испытания. Образец для испытания подвергали воздействию полуцикла деформирования.

Геометрия образца соответствовала круглой форме при диаметре 38,1 мм и толщине 1,91 мм. Образец деформировали в результате нанесения по образцу для испытания удара при помощи индентора, который после удара мог свободно отскакивать. Эластичность по упругому отскоку определяют как соотношение между механическими энергиями до и после удара. Перед проведением испытания образцы предварительно нагревали в течение 30 минут.

Силу сцепления каучука с мокрым дорожным покрытием оценивали при использовании британской портативной установки для испытания на занос (БПУИЗ). Подробная информация в отношении БПУИЗ описывается в документе ASTM Е-303, Vol.04.03. Это портативная установка, в которой образец прикрепляют к основанию маятникового рычага и вводят в контакт с противоположной поверхностью во время качания маятника. Взвешенная головка маятника способна вертикально перемещаться по маятниковому рычагу, так что амплитуду качания будет определять трение каучука по поверхности дорожного покрытия. Чем ниже амплитуда подъема маятника после попадания в контакт с поверхностью (что регистрируют как большую величину на шкале прибора для испытания), тем выше трение каучука о поверхность. Данный прибор очень хорошо адаптирован к испытаниям на силу сцепления каучуков с мокрым дорожным покрытием.

Результаты продемонстрированы в таблице 5. В сопоставлении с контрольной смесью 1, содержащей алкил-АМС, смеси 2-5, содержащие как алкил-АМС, так и амино/меркаптан-со-АМС, характеризовались значительно более низкими значениями величины ΔG', что свидетельствует о большей степени стабилизации морфологии наполнителя во время хранения и отверждения смесей согласно измерению степени флоккулирования наполнителя после составления смеси. Каучуковые смеси 2-5 также характеризовались пониженными значениями G' при - 20°C, пониженным значением tan δ при 50°C и эквивалентными величинами tan δ при 0°C и силы сцепления с мокрым дорожным покрытием. Это очень хорошо, поскольку значение tan δ при 50°C используют для прогнозирования сопротивления качению, а величины G' при - 20°C и tan δ при 0°C используют для прогнозирования силы сцепления с заснеженным и мокрым дорожным покрытием, соответственно. Данные согласно БПУИЗ для всех смесей были сопоставимы и предполагают эквивалентность сил сцепления с мокрым дорожным покрытием. Поэтому можно прогнозировать, что в сопоставлении с каучуковыми смесями, не содержащими со-АМС, смеси, содержащие со-АМС, будут характеризоваться лучшей силой сцепления с заснеженным дорожным покрытием совместно с лучшим сопротивлением качению, но равной силой сцепления с мокрым дорожным покрытием. Прогнозы по сопротивлению качению также подтвердили и данные по испытанию на упругое восстановление после деформирования, продемонстрированные в таблице 4.

3. Механические свойства при растяжении

Механические свойства при растяжении измеряли при использовании стандартной методики, описанной в документе ASTM-D 412 at 25. На образцах для испытаний делали надрезы в виде круглых колец с размерами в виде 2,5 мм толщины и 44 мм и 57,5 мм внутреннего и наружного диаметров, соответственно. Для испытания на растяжение используют расчетную рабочую длину 25,4 мм.

Смеси, содержащие амино/меркаптан-со-АМС, обладали лучшими механическими свойствами, чем контрольная смесь, что продемонстрировано в таблице 6. В частности, модуль упругости М50 и относительное удлинение при разрыве были приблизительно теми же самыми, что и у контрольной смеси, но наблюдалось значительное увеличение модуля упругости М300, Предела прочности на разрыв при растяжении и ударной вязкости.

Как можно видеть из представленных ранее данных, каучуковые смеси, содержащие амино/меркаптан-со-АМС, характеризовались повышенной степенью взаимодействия полимер-наполнитель (повышенным уровнем содержания связанного каучука) без увеличения для смеси вязкости по Муни. Таким образом, данные смеси характеризовались улучшенным армированием диоксидом кремния без потери перерабатываемости. Кроме того, улучшенные динамические вязкоупругие и механические свойства данных каучуковых смесей позволяют прогнозировать, что протекторные смеси, полученные из данных каучуковых смесей, будут характеризоваться улучшенной силой сцепления с заснеженным дорожным покрытием совместно с лучшим сопротивлением качению и равной силой сцепления с мокрым дорожным покрытием и поэтому общим улучшением эксплуатационных характеристик покрышки. Поэтому каучуковые смеси, содержащие как алкил-АМС, так и амино/меркаптан-со-АМС, были значительно улучшены в сопоставлении с контрольными смесями, содержащими алкил-АМС.

Несмотря на представление в настоящем документе описания изобретения в связи с предпочтительными вариантами реализации, необходимо понимать, что не предполагается ограничивать изобретение конкретными описанными формами. Наоборот, предполагается, что изобретение охватывает все модификации и альтернативные формы, попадающие в объем прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АМИНОАЛКОКСИМОДИФИЦИРОВАННЫЕ СИЛСЕСКВИОКСАНОВЫЕ АДГЕЗИВЫ ДЛЯ УЛУЧШЕНИЯ И СОХРАНЕНИЯ АДГЕЗИИ МЕТАЛЛОВ К ВУЛКАНИЗИРОВАННОМУ КАУЧУКУ | 2009 |

|

RU2648113C2 |

| АМИНОАЛКОКСИМОДИФИЦИРОВАННЫЕ СИЛСЕСКВИОКСАНОВЫЕ АДГЕЗИВЫ ДЛЯ УЛУЧШЕНИЯ И СОХРАНЕНИЯ АДГЕЗИИ МЕТАЛЛОВ К ВУЛКАНИЗИРОВАННОМУ КАУЧУКУ | 2009 |

|

RU2516199C2 |

| СОСТАВЛЕНИЕ РЕЗИНОВОЙ СМЕСИ, АРМИРОВАННОЙ ДИОКСИДОМ КРЕМНИЯ, С НИЗКИМ УРОВНЕМ ВЫДЕЛЕНИЯ ЛЕТУЧИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ (ЛОС) | 2006 |

|

RU2415881C2 |

| НОВЫЕ АРМИРУЮЩИЕ МАТЕРИАЛЫ, ЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ И ШИНЫ ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ, ИХ СОДЕРЖАЩИЕ | 2017 |

|

RU2748399C2 |

| ФУНКЦИОНАЛИЗИРОВАННЫЕ ПОЛИМЕРЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2010 |

|

RU2560769C2 |

| ПОЛИМЕРЫ, ФУНКЦИОНАЛИЗОВАННЫЕ ГАЛОГЕНСИЛАНАМИ, СОДЕРЖАЩИМИ АМИНОГРУППУ | 2008 |

|

RU2485136C2 |

| ПОЛИМЕРЫ, ФУНКЦИОНАЛИЗОВАННЫЕ ПОЛИОКСИМНЫМИ СОЕДИНЕНИЯМИ, И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2010 |

|

RU2564348C2 |

| ЭЛАСТОМЕРЫ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ИХ ИСПОЛЬЗОВАНИЕ | 2007 |

|

RU2453566C2 |

| СПОСОБ УЛУЧШЕНИЯ СОПРОТИВЛЕНИЯ ХЛАДОТЕКУЧЕСТИ ПОЛИМЕРОВ | 2009 |

|

RU2515981C2 |

| ФУНКЦИОНАЛИЗОВАННЫЙ ПОЛИМЕР И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2008 |

|

RU2492189C2 |

Изобретение относится к вулканизуемым каучуковым композициям и изготавливаемым из них покрышкам. Предложена вулканизуемая каучуковая композиция, которая содержит эластомер; армирующий наполнитель, выбранный из диоксида кремния, технического углерода и их смесей; отвердитель и аминоалкоксимодифицированный силсесквиоксан (АМС), включающий одно или несколько соединений, выбранных из группы, состоящей из амино-АМС, амино/меркаптан-со-АМС, амино/(блокированных меркаптан)-со-АМС, их смесей и их твердых соединений и водных растворов, нейтрализованных слабой кислотой. Предложена также пневматическая покрышка, получаемая из предложенной вулканизуемой каучуковой композиции. Технический результат - добавление АМС в каучуковую композицию придает вулканизованной каучуковой смеси улучшенные динамические вязкоупругие и механические свойства за счет улучшенного диспергирования армирующего наполнителя, повышает перерабатываемость каучуковой композиции. 2 н. и 11 з.п. ф-лы, 6 табл., 5 пр.

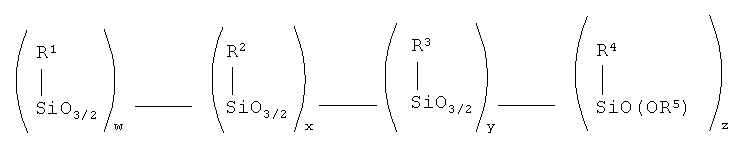

1. Вулканизуемая каучуковая композиция, содержащая:

(a) эластомер;

(b) армирующий наполнитель, выбранный из диоксида кремния, технического углерода и их смесей;

(c) аминоалкоксимодифицированный силсесквиоксан (АМС), включающий одно или несколько соединений, выбранных из группы, состоящей из амино-АМС, амино/меркаптан-со-АМС, амино/(блокированный меркаптан)-со-АМС, их смесей и их твердых веществ, нейтрализованных слабой кислотой, и водных растворов, нейтрализованных слабой кислотой, которые характеризуются значением pKa в диапазоне от приблизительно 3,5 до приблизительно 6,5, при этом аминоалкоксимодифицированный силсесквиоксан описывается формулой

где w, х, y и z представляют собой мольные доли, z не равен нулю, также должен иметься, по меньшей мере, один из w, х или y, и w+x+y+z=1,00;

где должен иметься, по меньшей мере, один из R1, R2, R3 и R4, который выбирают из группы, состоящей из R6Z, где Z выбирают из группы, состоящей из NH2, HNR7 и NR7 2; а остальные R1, R2, R3 или R4 являются идентичными или различными, и их выбирают из группы, состоящей из (i) H или алкильных групп, содержащих от одного до 20 атомов углерода, (ii) циклоалкильных групп, содержащих от 3 до 20 атомов углерода, (iii) алкиларильных групп, содержащих от 7 до 20 атомов углерода, (iv) R6X, где Х выбирают из группы, состоящей из Cl, Br, SH, SaR7, NR7 2, OR7, CO2H, SCOR7, CO2R7, ОН, олефинов, эпоксидов, аминогрупп, винильных групп, акрилатов и метакрилатов, где а - величина в диапазоне от 1 до 8, и (v) R6YR8X, где Y выбирают из группы, состоящей из О, S, NH и NR7; где R6 и R8 выбирают из группы, состоящей из алкиленовых групп, содержащих от одного до 20 атомов углерода, циклоалкиленовых групп, содержащих от 3 до 20 атомов углерода, и одинарной связи; а R5 и R7 выбирают из группы, состоящей из алкильных групп, содержащих от одного до 20 атомов углерода, циклоалкильных групп, содержащих от 3 до 20 атомов углерода, и алкиларильных групп, содержащих от 7 до 20 атомов углерода; и (d) отвердитель.

2. Вулканизуемая каучуковая композиция по п.1, где, по меньшей мере, одна из групп R1, R2, R3 и R4 аминоалкоксимодифицированного силсесквиоксана содержит группу, которая связывается с эластомером.

3. Вулканизуемая каучуковая композиция по п.1, где, по меньшей мере, одну из групп R1, R2, R3 и R4 выбирают из группы, состоящей из меркаптоалкильной группы и блокированной меркаптоалкильной группы.

4. Вулканизуемая каучуковая композиция по п.1, где диоксид кремния присутствует в количестве от одной до 150 ч./100 ч. каучука.

5. Вулканизуемая каучуковая композиция по п.4, где аминоалкоксимодифицированный силсесквиоксан присутствует в количестве от 0,1% до 20% мас. при расчете на массу диоксида кремния.

6. Вулканизуемая каучуковая композиция по п.1, где количество спирта, высвобождаемого в качестве летучего органического соединения (ЛОС) во время составления смеси и последующей переработки, находится в диапазоне, по существу, от нуля до 0,1% мас. при расчете на массу каучуковой смеси.

7. Вулканизуемая каучуковая композиция по п.1, где аминоалкоксимодифицированный силсесквиоксан, по меньшей мере, частично наносят на армирующий наполнитель в количестве, находящемся в диапазоне, выбираемом из интервалов от 1/99 до 70/30, от 20/80 до 60/40, и равном 50/50 (масс).

8. Вулканизуемая каучуковая композиция по п.7, где уровень содержания скрытого спирта при соотношении 50/50 для аминоалкоксимодифицированного силсесквиоксана, нанесенного на армирующий наполнитель, составляет от 0,5% до 3%.

9. Вулканизуемая каучуковая композиция по п.1, дополнительно содержащая катализатор реакции алкоксисилан-диоксид кремния.

10. Вулканизуемая каучуковая композиция по п.1, где эластомер выбирают из группы, состоящей из гомополимеров сопряженного диенового мономера и сополимеров или терполимеров сопряженных диеновых мономеров и моновинилароматических мономеров и триенов.

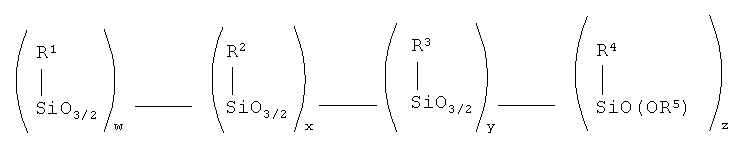

11. Пневматическая покрышка, включающая, по меньшей мере, один компонент, содержащий вулканизованную каучуковую смесь, полученную из вулканизуемой каучуковой композиции, содержащей: (а) эластомер; (b) армирующий наполнитель, выбранный из диоксида кремния, технического углерода и их смесей; (с) аминоалкоксимодифицированный силсесквиоксан (АМС), включающий одно или несколько соединений, выбранных из группы, состоящей из амино-АМС, амино/меркаптан-со-АМС, амино/(блокированный меркаптан)-со-АМС, их смесей и их твердых веществ, нейтрализованных слабой кислотой, и водных растворов, нейтрализованных слабой кислотой, которые характеризуются значением рКа в диапазоне от приблизительно 3,5 до приблизительно 6,5, при этом аминоалкоксимодифицированный силсесквиоксан описывается формулой

где w, х, y и z представляют собой мольные доли, z не равен нулю, также должен иметься и, по меньшей мере, один из w, х или y, и w+x+y+z=1,00; где должен иметься, по меньшей мере, один из R1, R2, R3 и R4, который выбирают из группы, состоящей из R6Z, где Z выбирают из группы, состоящей из NH2, HNR7 и NR7 2; а остальные R1, R2, R3 или R4 являются идентичными или различными, и их выбирают из группы, состоящей из (i) Н или алкильных групп, содержащих от одного до 20 атомов углерода, (ii) циклоалкильных групп, содержащих от 3 до 20 атомов углерода, (iii) алкиларильных групп, содержащих от 7 до 20 атомов углерода, (iv) R6X, где Х выбирают из группы, состоящей из Cl, Br, SH, SaR7, NR7 2, OR7, CO2H, SCOR7, CO2R7, ОН, олефинов, эпоксидов, аминогрупп, винильных групп, акрилатов и метакрилатов, где а - величина в диапазоне от 1 до 8, и (v) R6YR8X, где Y выбирают из группы, состоящей из О, S, NH и NR7; где R6 и R8 выбирают из группы, состоящей из алкиленовых групп, содержащих от одного до 20 атомов углерода, циклоалкиленовых групп, содержащих от 3 до 20 атомов углерода, и одинарной связи; а R5 и R7 выбирают из группы, состоящей из алкильных групп, содержащих от одного до 20 атомов углерода, циклоалкильных групп, содержащих от 3 до 20 атомов углерода, и алкиларильных групп, содержащих от 7 до 20 атомов углерода; и (d) отвердитель.

12. Пневматическая покрышка по п.11, где компонент покрышки выбирают из группы, состоящей из протекторов, подпротекторов, боковин, обкладок для обрезинивания слоя каркаса, шнуров для уплотнения закраины, усиления закраины для придания боковой стабильности и защиты от проколов, бортовой ленточки, вставки боковины, покрытия проволочного кольца, внутренней облицовки и их комбинаций.

13. Пневматическая покрышка по п.12, где, по меньшей мере, один компонент включает протектор покрышки.

| WO 2006102518 A1, 28.09.2006 | |||

| US 6852794 B2, 08.02.2005 | |||

| КОМПОЗИЦИЯ НА ОСНОВЕ ОРГАНИЧЕСКОГО ЭЛАСТОМЕРА С ХОРОШИМИ АМОРТИЗИРУЮЩИМИ СВОЙСТВАМИ | 1994 |

|

RU2127745C1 |

| WO 2006027618 A1, 16.03.2006. | |||

Авторы

Даты

2013-11-27—Публикация

2009-08-04—Подача