Изобретение касается способа параллельного изготовления нескольких извитых волокнистых лент, в частности нескольких лент жгута фильтра, согласно ограничительной части п.1 формулы изобретения, а также устройства для осуществления этого способа согласно ограничительной части п.11 формулы изобретения.

В EP 0 629 722 A1 описана такая лента жгута фильтра (лента фильтрующего материала), состоящая из элементарных нитей или волокон, изготавливаемая, например, из ацетата целлюлозы, при производстве сигаретных фильтров.

Жгут фильтра из ацетата целлюлозы состоит обычно более чем из 1000 элементарных нитей, которые получаются с помощью тонких распылительных сопел из по существу растворенных в ацетоне ацетатных хлопьев и сначала находятся в состоянии неизвитых волокнистых лент с соответственно ориентированными в продольном направлении элементарными нитями. Свою механическую устойчивость, необходимую для применения в сигаретных фильтрах, а также необходимое сопротивление растяжению, эти волокнистые ленты приобретают только при обработке для придания извитости, при которой линейно расположенные элементарные нити в так называемом гофрировочном канале зигзагообразно деформируются с получением извитых волокнистых лент по существу с постоянной и симметричной характеристикой извитости по всему поперечному сечению волокнистой ленты; характерными параметрами, описывающими характеристику извитости, являются показатель извитости (количество извивов на длину жгута фильтра) и степень сшивания (количество сцеплений по типу крючков между извитыми смежными элементарными нитями на длину жгута фильтра). Полученные таким образом извитые ленты жгута фильтра или штранги фильтра имеют постоянный общий титр (вес на метр неизвитой длины жгута фильтра) и по всей ширине ленты отличаются равномерным сшиванием или, соответственно, сцеплением между элементарными нитями. Для подготовки к дальнейшему применению они обычно укладываются в складской контейнер, прессуются и упаковываются в виде тюков.

Исходя из этого EP 0 629 722 A1 предлагает более эффективное изготовление ленты жгута фильтра из извитых, сшитых элементарных нитей вышеназванного рода, которое становится возможным благодаря тому, что несколько лент жгута фильтра изготавливаются параллельно в одном и том же устройстве, при этом полученные параллельно ленты жгута фильтра соответственно соединены по проходящим в продольном направлении ленты линиям предполагаемого разрыва, которые обладают меньшей степенью сшивания по сравнению с соответствующим телом фильтра, так что сначала образуется так называемая волокнистая лента многократной ширины. Такая волокнистая лента многократной ширины отличается своей пригодностью к дальнейшей переработке в традиционных приготовительных устройствах, в частности в машинах для производства двойного жгута фильтра, снабженных одной приготовительной частью, и приводит там к значительному сокращению затрат на оснащение, при этом за один рабочий ход соответственно одновременно и заданным образом подготавливаются несколько лент жгута фильтра с одним тюком жгута фильтра, и разъединение может осуществляться без затруднений и надежно путем разделения по линиям предполагаемого разрыва.

Хотя получаемые в соответствии с EP 0 629 722 A1 из ленты жгута фильтра многократной ширины путем разделения по линиям предполагаемого разрыва отдельные ленты жгута фильтра также обладают по существу одинаковым общим титром и показателем извитости, однако оказалось, что после разделения по линиям предполагаемого разрыва возникает большее количество проблем с расслоенными кромками как следствие низкого количества дуг извива на длину жгута фильтра в области разделения и, следовательно, меньшей степени сшивания элементарных нитей.

Но отслоившиеся или же только неустойчивые кромки могут негативно влиять на качество конечного продукта, например сигаретного фильтра, а именно, тем больше, чем ниже общий титр перерабатываемой извитой ленты жгута фильтра. Так, с феноменом расслоенной кромки связано повышенное выделение так называемой кромочной пыли, которая, прежде всего, у современных быстроходных машин для производства отрезков жгута фильтрующего материала приводит к отклонениям качества у изготавливаемых отрезков жгута фильтрующего материала.

В основу изобретения положена задача, указать способ одновременного, параллельного изготовления нескольких извитых волокнистых лент, в частности нескольких лент жгута фильтра, который способен преодолеть указанные выше недостатки уровня техники, то есть, в частности, предотвратить потери производительности и феномен расслоенной кромки и его последствия даже при малом общем титре волокнистых лент, или, иначе выражаясь, обеспечить возможность изготовления извитых волокнистых лент с качеством кромок, известным для традиционно получаемого стандартного жгута, а именно при сохранении описанных в EP 0 629 722 A1 преимуществ производительности именно при малых общих титрах, которых, например, требует рынок для тонких и супертонких фильтров. Кроме того, должно быть предложено устройство для осуществления этого способа.

Эта задача изобретения решается с помощью способа одновременного, параллельного изготовления извитых волокнистых лент, в частности лент жгута фильтра, в машине для текстурирования, у которой имеется область впуска, образованная между двумя транспортировочными валками, зона сжатия и текстурирующий канал, включающего в себя следующие этапы способа по п.1 формулы изобретения: a) одновременная, параллельная подача нескольких волокнистых лент через область впуска, при этом волокнистые ленты в области впуска направляются раздельно с применением первого разделительного устройства, b) одновременная, параллельная транспортировка и уплотнение волокнистых лент в зоне сжатия посредством двух транспортировочных валков и c) одновременное, параллельное придание извитости волокнистым лентам в текстурирующем канале, при этом способ отличается тем, что волокнистые ленты на этапе b) способ с применением второго разделительного устройства, а на этапе c) способ с применением третьего разделительного устройства соответственно направляются раздельно, и при этом первое, второе и третье разделительные устройства выполнены таким образом, что непрерывно происходит параллельное раздельное направление волокнистых лент от области впуска через зону сжатия в текстурирующий канал.

Составной частью решения задачи изобретения является также устройство для одновременного, параллельного изготовления извитых волокнистых лент, в частности лент жгута фильтра, по п.11 формулы изобретения, у которого имеется область впуска с первым разделительным устройством для одновременной, параллельной и раздельной подачи нескольких волокнистых лент, пара транспортировочных валков для одновременной, параллельной транспортировки и уплотнения волокнистых лент в зоне сжатия, и текстурирующий канал для одновременного, параллельного придания извитости волокнистым лентам, при этом устройство отличается тем, что в зоне сжатия предусмотрено второе разделительное устройство для раздельной транспортировки и уплотнения, а в текстурирующем канале - третье разделительное устройство для раздельного придания извитости волокнистым лентам, при этом первое, второе и третье разделительные устройства выполнены таким образом, что возможно непрерывное направление волокнистых лент параллельно от области впуска через зону сжатия в текстурирующий канал.

Изобретение позволяет одновременно получать несколько отделенных друг от друга извитых волокнистых лент по существу с постоянной и симметричной характеристикой извитости соответственно по всему поперечному сечению волокнистой ленты. С помощью предлагаемого изобретением способа и указанного для его осуществления устройства также обеспечивается, что извитые волокнистые ленты, в частности ленты жгута фильтра, также с малым общим титром могут изготавливаться с такими же оптимальными затратами, как и волокнистые ленты многократной ширины согласно указанному уровню техники. Как и при изготовлении этих волокнистых лент различной ширины, для этого сначала полученные с помощью традиционной вытяжной машины линейные элементарные нити простым способом распределяются на большее количество волокнистых полос, чтобы затем посредством первого разделительного устройства для одновременного и параллельного получения соответствующего количества самостоятельных извитых волокнистых лент подаваться в машину для текстурирования.

В то время как извитые волокнистые ленты многократной ширины, в зависимости от исполнения первого разделительного устройства, в области впуска машины для текстурирования соответственно вдоль линии заданного разрыва между двумя смежными волокнистыми лентами образуют более или менее широкую область с относительно неопределенной характеристикой извитости, которая у разъединенных волокнистых лент проявляет себя как соответственно неустойчивый край со значительно более грубой извитостью, т.е. с меньшим количеством дуг извива на вытянутую длину жгута фильтра, в соответствии с изобретением параллельно полученные извитые волокнистые ленты в краевой области сравнительно усилены и отличаются по существу постоянной и симметричной характеристикой извитости соответственно по всему поперечному сечению волокнистой ленты, так что феномен расслоенной кромки со связанными с ним последствиями не возникает.

Поэтому изобретение позволяет не только получить сравнимую со способами изготовления для волокнистых лент многократной ширины производительность, соответственно экономичность при производстве извитых волокнистых лент с малым общим титром, но и отличается также высоким качеством продукции, сравнимым со стандартным жгутом фильтра, изготавливаемым традиционным методом, а именно обладает латеральной четкостью кромок с симметричной извитостью, которая соответствует предлагаемому сегодня на рынке стандартному жгуту фильтра. Это высокое качество продукции особенно предпочтительно выражается в существенно уменьшенном по сравнению с волокнистыми лентами многократной ширины образованием кромочной пыли при дальнейшей переработке волокнистых лент, изготовленных в соответствии с изобретением.

Желаемое высокое качество продукции полученных волокнистых лент и одновременное повышение производительности при их изготовлении с помощью имеющейся вытяжной и придающей извитость машины, в частности, не могут быть достигнуты, если разделение волокнистых лент осуществляется только от области впуска до зоны сжатия и в области выпуска, то есть после текстурирующего канала, или дополнительно в текстурирующем канале. Как показали многочисленные соответствующие опыты, таким образом могут быть получены соответственно только извитые волокнистые ленты с недостаточным качеством кромок. Но неожиданным образом эти преимущества проявляются при полностью раздельном направлении смежных волокнистых лент через зону сжатия в текстурирующий канал, которое содержится в предметах изобретения. Наконец, другое преимущество производительности может быть достигнуто с помощью изобретения потому, что после этого становятся возможными более высокие скорости вытяжки по сравнению со способом, описанным в EP 0 629 722 A1.

Предпочтительные усовершенствования предлагаемого изобретением способа приведены в зависимых пп. 2-10 формулы изобретения. Эти усовершенствования ниже описаны отдельно более подробно с указанием соответствующих преимуществ, а также со ссылкой на соответствующие предпочтительные варианты осуществления предлагаемого изобретением устройства по зависимым пп. 12-18 формулы изобретения.

Для изготовления извитых волокнистых лент или, соответственно, жгута фильтра применяются неизвитые волокнистые жгуты или ленты с соответственно ориентированными по существу в продольном направлении ленты элементарными нитями, при этом нет никаких ограничений относительно материала элементарных нитей. В отношении дальнейшей переработки с получением сигаретных фильтров, или, в более общем случае, жгутов фильтра для продуктов, предназначенных для курения, впрочем, предпочтительно применение элементарных нитей из ацетата целлюлозы, полиэтилентерефталата, полиолефинов (таких как полипропилен), эфиров полигидроксимасляной кислоты, полиамидов (например, найлон) и вискозы.

Дополнительно к уже известной из уровня техники одновременной параллельной подаче нескольких неизвитых волокнистых лент в машину для текстурирования, при которой посредством разделительного устройства с, по меньшей мере, одним первым разделительным средством в виде разделительной пластины между каждыми двумя смежными волокнистыми лентами обеспечивается раздельное направление волокнистых лент внутри области впуска машины для текстурирования, изобретение предусматривает второе разделительное устройство с, по меньшей мере, одним вторым разделительным средством, непосредственно примыкающим к этому первому разделительному устройству, которое проходит по всей непосредственной области втягивания, контакта и выхода применяемой известным образом в качестве общего средства транспортировки волокнистых лент и приводимой мотором пары транспортировочных валков и которое предусматривает второе разделительное средство между каждыми двумя волокнистыми лентами, чтобы параллельно направлять их при полном разделении, то есть непрерывно. Транспортировка волокнистых лент в направлении текстурирующего канала, который предусмотрен для параллельного придания извитости всем подаваемым волокнистым лентам, осуществляется за счет трения между соответствующей верхней стороной волокнистой ленты и верхним транспортировочным валком и нижней стороной волокнистой ленты и нижним транспортировочным валком.

В соответствии с изобретением предпочтительно по меньшей мере две извитые волокнистые ленты изготавливаются одновременно на некотором линейном пути транспортировки в машине для текстурирования. В частности, предпочтительным является также одновременное, параллельное изготовление трех, четырех или пяти извитых волокнистых лент в подобной машине. Причем предусмотренные соответственно первое и второе разделительные устройства отличаются при этом по существу количеством соответственно необходимых первых и вторых разделительных средств. Их количество ориентировано на количество волокнистых лент, которые должны соответственно одновременно, параллельно и непосредственно рядом друг с другом раздельно направляться через машину для текстурирования, между которыми, соответственно, предусмотрен такой механический конструктивный элемент. При этом на одно разделительное устройство предусмотрено n-1 параллельно расположенных разделительных средств, где n - количество волокнистых лент, которые должны параллельно направляться в указанной машине.

Область между транспортировочными валками, то есть непосредственная область втягивания, контакта и выхода пары транспортировочных валков, здесь называется зоной сжатия. Ширина в свету между двумя вращающимися параллельно друг другу транспортировочными валками может регулироваться и предпочтительно устанавливается так, чтобы транспортировка каждой волокнистой ленты осуществлялась при ее одновременном уплотнении посредством пары транспортировочных валков. Другими словами, второе разделительное устройство имеет целью надежно отделять каждую из параллельно подаваемых волокнистых лент во время прохождения через зону сжатия между служащей общим средством транспортировки и уплотнения парой транспортировочных валков от каждой смежной волокнистой ленты или лент.

При этом предпочтительно предусмотреть в первом разделительном устройстве в области впуска для текстурирования машины разделительную планку в качестве первого разделительного средства между каждыми двумя смежно направляемыми волокнистыми лентами. Чтобы обеспечить непрерывное раздельное направление этих волокнистых лент в зону сжатия между транспортировочными валками, второе разделительное устройство в качестве второго разделительного средства предпочтительно снабжено продолжением разделительной планки между каждыми двумя смежно направляемыми волокнистыми лентами, которое предпочтительно без зазора соединено с соответствующим разделительной планкой; отсутствием зазора в рамках этого изобретения называется максимальное расстояние между двумя конструктивными элементами, составляющее менее половины диаметра элементарной нити, которое поэтому способно препятствовать защемлению одной отдельной элементарной нити. Предпочтительно при этом, если продолжение разделительной планки полностью пронизывает зону сжатия, и таким образом становится возможным сплошное раздельное направление подаваемых параллельно к машине для текстурирования волокнистых лент в области впуска и в зоне сжатия.

Согласно этому предпочтительному варианту осуществления изобретения выполнено, с одной стороны, первое разделительное средство в виде разделительной планки и второе разделительное средство в виде продолжения разделительной планки для полного разделения каждых двух параллельно направляемых волокнистых лент и расположенных таким образом, что предотвращается защемление одной отдельной элементарной нити параллельно подаваемых волокнистых лент в зазоре между разделительной планкой и продолжением разделительной планки, то есть относительное расположение осуществляется без зазора. С другой стороны, продолжение разделительной планки и оба транспортировочных валка в области зоны сжатия расположены относительно друг друга таким образом, что второе разделительное средство полностью и без зазора пронизывает зону отжима, так что гарантируется непрерывное направление каждых двух параллельных волокнистых лент вдоль первого и второго разделительного средства. Другими словами, первое разделительное средство предпочтительно выполнено в виде разделительной планки, а второе разделительное средство - в виде продолжения разделительной планки, при этом разделительная планка и продолжение разделительной планки расположены, будучи соединенными без зазора, между каждыми двумя волокнистыми лентами таким образом, что продолжение разделительной планки полностью и без зазора пронизывает оба транспортировочных валка в области зоны сжатия. Соответственно, преимущество заключается в том, что предлагаемый изобретением способ с этим устройством, а именно при применении разделительной планки и продолжения разделительной планки, расположенных без зазора, и при полном и без зазора пронизывании двух транспортировочных валков в области зоны сжатия вторым разделительным средством или, соответственно, продолжением разделительной планки, осуществляется с целью полного разделения каждых двух параллельно направляемых волокнистых лент.

Предпочтительным образом полное пронизывание зоны отжима продолжением разделительной планки обеспечивается посредством противолежащих пазов в боковых поверхностях пары транспортировочных валков, при этом продолжение разделительной планки для полного разделения каждых двух параллельно направляемых волокнистых лент бесконтактно пронизывает в пазах оба транспортировочных валка в области зоны сжатия. Величина соответствующей глубины паза выбрана в соответствии с размерами второго разделительного средства и его относительным положением в плоскости транспортировки внутри зоны сжатия, при этом высота второго разделительного средства между волокнистыми лентами в любом случае больше, чем ширина в свету в зоне сжатия между двумя транспортировочными валками. При этом второе разделительное средство и оба транспортировочных валка предпочтительно расположены относительно друг друга таким образом, что предотвращается защемление одной отдельной элементарной нити параллельно подаваемых волокнистых лент в соответствующем пазу, то есть относительное расположение, следовательно, осуществляется без зазора, и становится возможным полное разделение каждых двух параллельно подаваемых волокнистых лент в образованной между двумя транспортировочными валками зоне сжатия. Ширина паза ориентирована на ширину соответственно применяемого в зоне сжатия второго разделительного средства. Поэтому в качестве материалов для разделительного устройства рассматриваются все обычно применяемые в машиностроении материалы достаточной прочности. С помощью этого предпочтительного варианта осуществления второго разделительного устройства надежно осуществляется полное разделение параллельно проходящих через зону сжатия волокнистых лент.

Требование как можно более полного разделения смежных волокнистых лент в зоне сжатия машины для текстурирования может быть, конечно, выполнено не только предпочтительным образом с помощью продолжения разделительной планки и транспортировочных валков с пазами в качестве второго разделительного средства. Более того, специалист выполнит расчет конструкции второго разделительного устройства и каждого из принадлежащих ему вторых разделительных средств целесообразным образом с учетом перерабатываемых материалов элементарных нитей, поэтому изобретение включает в себя все такие варианты осуществления, которые обеспечивают одновременное раздельное направление нескольких волокнистых лент, являющиеся в равной степени предпочтительными. Альтернативно варианту осуществления, указанному в качестве предпочтительного, в отдельном случае могут быть, например, предпочтительны разделительные пластины или, соответственно, продолжения разделительной планки с полукруглыми выемками, при этом размер выемок соответственно выбран так, что они охватывают оба транспортировочных валка в зоне отжима по возможности без зазора или, например, только пронизывают их в канавках малой глубины, не соприкасаясь, подобно соединению в шпунт и в гребень.

Третье разделительное устройство предусмотрено непосредственно после второго разделительного устройства и в области примыкания выполнено так, что обеспечивается непрерывное направление смежных волокнистых лент от зоны сжатия в текстурирующий канал машины для текстурирования. Как и первое и второе разделительные устройства, третье разделительное устройство также включает в себя по меньшей мере одно третье разделительное средство между каждыми двумя направляемыми волокнистыми лентами, чтобы обеспечивать возможность их полностью разделенного направления.

В текстурирующем канале придание извитости волокнистым лентам, параллельно подаваемым посредством пары транспортировочных валков, происходит известным образом по принципу камеры для текстурирования, при этом раздельное направление отдельных волокнистых лент в плоскости транспортировки во время процесса придания извитости обеспечивается дном текстурирующего канала, подвижным перекрытием для текстурирующего канала и либо одной из двух боковых стенок текстурирующего канала и третьего разделительного средства, либо двух третьих разделительных средств в направлении транспортировки.

В соответствии с изобретением третье разделительное устройство в текстурирующем канале выполнено так, что оно в любом случае делит его область входа на параллельные области, предназначенные для раздельного направления волокнистых лент при входе в текстурирующий канал.

Впрочем, может быть также предпочтительно выполнить третье разделительное устройство так, чтобы оно обеспечивало возможность полностью разделенного направления отдельных волокнистых лент во время параллельной обработки для придания извитости, то есть от входа до выхода из текстурирующего канала. При этом предпочтительно предусмотреть третье разделительное устройство, снабженное по меньшей мере одним третьим разделительным средством в виде разделительной перегородки между каждыми двумя смежными волокнистыми лентами, причем эта или каждая разделительная перегородка проходит вертикально между дном текстурирующего канала и подвижным перекрытием текстурирующего канала и делит весь текстурирующий канал в продольном направлении. Достаточное в отдельных случаях разделение области входа текстурирующего канала в равной степени предпочтительно осуществляется посредством разделительных перегородок.

При этом предпочтительным образом предусмотрено первое разделительное средство, расположенное в области впуска машины для текстурирования, второе разделительное средство в области между транспортировочными валками и третье разделительное средство между каждыми двумя параллельно направляемыми волокнистыми лентами в виде соответственно отдельного конструктивного элемента - то есть в виде многокомпонентного средства - расположенные, по возможности, без зазора. Впрочем, предпочтительно также выполнить первое, второе и третье разделительные средства в виде одного единственного конструктивного элемента - следовательно, цельно - так, чтобы оно непрерывно проходило от области впуска через зону сжатия в текстурирующий канал машины для текстурирования.

В зависимости от конструктивного исполнения машины для текстурирования, может быть, кроме того, предпочтительно многокомпонентное исполнение первого, второго и третьего разделительных средств в такой форме, чтобы первое и второе разделительные средства были выполнены цельно и по возможности расположены без зазора относительно отдельного третьего разделительного средства. Кроме того, может быть в равной степени предпочтительно, чтобы первое разделительное средство было предусмотрено отдельно, а второе и третье разделительные средства цельно и по возможности расположены без зазора относительно первого разделительного средства. Наконец, может быть также предпочтительно предусмотреть первое разделительное средство в области впуска машины, второе разделительное средство в области между транспортировочными валками и/или третье разделительное средство в текстурирующем канале соответственно многокомпонентно и поэтому в виде сегментов разделительных средств, которые, в свою очередь, расположены относительно друг друга по возможности без зазора.

Необходимое для процесса придания извитости движение откидывания верхнего перекрытия текстурирующего канала обеспечивается соответствующим конструктивным исполнением текстурирующего канала и имеющегося в нем третьего разделительного устройства.

Всегда также предусматриваемые латеральные направляющие средства, предназначенные для наружного или латерального ограничения пути транспортировки волокнистой ленты или, соответственно, плоскости транспортировки волокнистой ленты, выполнены известным образом, например в виде направляющих щитков в области впуска, в виде надетых на транспортировочные валки дисков с диаметром, увеличенным по сравнению с соответствующим диаметром валка, в области сжатия, или в виде выполненных в виде канавок желобов для каждой отдельной извитой волокнистой ленты в области выпуска машины для текстурирования. Эти латеральные ограничения пути транспортировки волокнистой ленты в области впуска называются первыми, в области зоны сжатия - вторыми и в области текстурирующего канала - третьими боковыми направляющими элементами.

Предпочтительным является также изготовление извитых волокнистых лент с одинаковой или различной шириной. Это осуществляется за счет расположения на соответствующем расстоянии первого, второго и третьего разделительных средств в пределах ограниченного наружными направляющими средствами пути транспортировки волокнистой ленты. Индивидуальное управление шириной извитой волокнистой ленты осуществляется известным образом за счет соответствующей регулировки расстояний между отдельными разделительными средствами при необходимости со встраиванием других или удалением имеющихся разделительных средств в пределах пути транспортировки волокнистой ленты.

В отношении получения параллельно изготавливаемых извитых волокнистых лент с оптимальными затратами предпочтительно после выхода из машины для текстурирования сначала отдельно укладывать их в общий складской контейнер, прессовать и соответственно упаковывать в отдельные тюки.

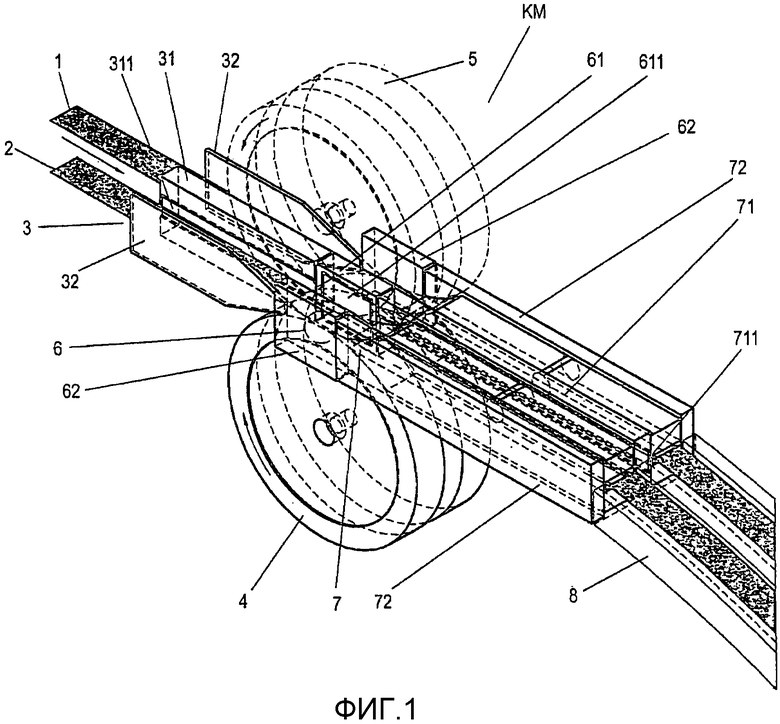

Один из предпочтительных вариантов осуществления предлагаемого изобретением устройства воспроизведен на прилагаемой фиг.1.

Фиг.1 - машина для текстурирования для одновременного, параллельного изготовления двух извитых волокнистых лент, включающая в себя первое, второе и третье разделительные устройства и направляемые в нем волокнистые ленты, изображенные в перспективе.

Изображенный на фиг.1 предпочтительный вариант осуществления предлагаемого изобретением устройства выполнен для параллельного изготовления двух извитых волокнистых лент или, соответственно, лент жгута фильтра, из двух разделенных друг с другом, имеющих одинаковую ширину и неизвитых волокнистых лент или, соответственно, лент (1, 2) жгута фильтра с ориентированными по существу в направлении транспортировки элементарными нитями ацетата целлюлозы. В соответствии с выполняемой при этом функцией текстурирования (придание извитой формы) предлагаемое изобретением устройство называется также машиной (ТМ) для текстурирования (придания извитой формы).

Изображенная машина (TM) включает в себя область (3) впуска для одновременной, параллельной подачи двух неизвитых волокнистых лент (1, 2). Эта область известным образом латерально ограничивается двумя расположенными в направлении транспортировки (смотри стрелку) объем волокнистых лент (1, 2) по бокам первыми направляющими элементами (32) в виде направляющих щитков. Между латеральными ограничениями выполнено первое разделительное устройство (31) с первым разделительным средством (311) в виде разделительного ножа, который обеспечивает возможность непрерывного направления также изображенных неизвитых волокнистых лент (1, 2) в области (3) впуска по существу в горизонтальной плоскости транспортировки.

Между областью (3) впуска и текстурирующим каналом (7) расположена приводимая мотором пара (4, 5) транспортировочных валков, которая известным образом взаимодействует с текстурирующим каналом (7), чтобы получать из подаваемых неизвитых волокнистых лент (1, 2) желаемые извитые волокнистые ленты по принципу камеры для текстурирования.

Благодаря конструктивному относительному расположению области (3) впуска и пары (4, 5) транспортировочных валков, с одной стороны, и пары (4, 5) транспортировочных валков и текстурирующего канала (7), с другой стороны, обеспечивается, что плоскость транспортировки переходит горизонтально через зону (6) сжатия между обоими транспортировочными валками (4, 5) в текстурирующий канал (7).

К первому разделительному устройству (31) в области между двумя транспортировочными валками (4, 5) без зазора примыкает второе разделительное устройство (61); второй транспортировочный валок (5) для наглядности изображен штриховой линией. Это второе разделительное устройство (61) включает в себя второе разделительное средство (611) в виде продолжения разделительной планки, предусмотренной в качестве первого разделительного средства (311). С целью совершенно полностью отдельного направления обеих неизвитых волокнистых лент (1, 2) в области транспортировочных валков через зону (6) сжатия каждый из обоих транспортировочных валков (4, 5) снабжен пазом с глубиной, примерно равной половине ширины продолжения разделительной планки, благодаря чему обеспечивается полное, без зазора и без соприкосновения пронизывание продолжения разделительной планки и пары (4, 5) транспортировочных валков, и благодаря чему становится возможной полностью отделенная друг от друга транспортировка и уплотнение двух неизвитых волокнистых лент (1, 2) с помощью пары (4, 5) транспортировочных валков.

Для латерального направления двух неизвитых волокнистых лент (1, 2) в области транспортировочных валков предусмотрен соответственно второй боковой направляющий элемент (62), расположенный без зазора с каждым соответствующим первым боковым направляющим элементом (32) в области (3) впуска.

В свою очередь, к предусмотренному в качестве второго разделительного средства (611) продолжению разделительной планки примыкает третье разделительное устройство (71) в текстурирующем канале (7). Это устройство в качестве третьего разделительного средства (711) снабжено разделительной перегородкой, которая проходит по всей длине и высоте камеры (7) для текстурирования и которая вместе с дном текстурирующего канала, соответственно боковой стенкой текстурирующего канала - в качестве третьего бокового направляющего элемента (72) для латерального ограничения плоскости транспортировки - и подвижным перекрытием текстурирующего канала задает два отдельных, параллельно расположенных текстурирующих канала для пространственно разделенного текстурирования (придания извитости) двух параллельно направляемых волокнистых лент. Каждый из третьих боковых направляющих элементов (72) примыкает без зазора к соответствующему второму боковому направляющему элементу (62).

Для отдельной укладки двух извитых волокнистых лент разделенный надвое текстурирующий канал (7) оканчивается в области (8) выпуска с двумя желобами, служащими каждый для укладки одной из двух извитых волокнистых лент.

Список ссылочных позиций:

TM Машина для текстурирования

1,2 волокнистая лента/лента жгута фильтра

3 Область впуска

31 Первое разделительное устройство

311 Первое разделительное средство

32 Первый боковой направляющий элемент

4, 5 Транспортировочный валок

6 Зона сжатия

61 Второе разделительное устройство

611 Второе разделительное средство

62 Второй боковой направляющий элемент

7 Текстурирующий канал/камера для текстурирования

71 Третье разделительное устройство

711 Третье разделительное средство

72 Третий боковой направляющий элемент

8 Область выпуска/желоб.

Изобретение касается способа одновременного, параллельного изготовления извитых волокнистых лент, в частности лент жгута фильтра, в машине для текстурирования. Устройство для одновременного, параллельного изготовления извитых волокнистых лент имеет область впуска с первым разделительным устройством для одновременной, параллельной и раздельной подачи нескольких волокнистых лент, пару транспортировочных валков для одновременной, параллельной транспортировки и уплотнения волокнистых лент в зоне сжатия и текстурирующий канал для одновременного, параллельного придания извитости волокнистым лентам. Согласно изобретению устройство дополнительно содержит второе разделительное устройство в зоне сжатия для раздельной транспортировки и уплотнения нескольких волокнистых лент, а в текстурирующем канале предусмотрено третье разделительное устройство, для раздельного придания извитости волокнистым лентам. При этом первое, второе и третье разделительные устройства выполнены таким образом, что возможно непрерывное раздельное направление волокнистых лент параллельно от области впуска через зону сжатия в текстурирующий канал. Изобретение обеспечивает возможность одновременного получения нескольких разделенных друг с другом извитых волокнистых лент с постоянной и симметричной характеристикой извитости по всему поперечному сечению волокнистой ленты и, в частности, также изготовление с эффективными затратами извитых лент жгута фильтра с низким общим титром, избегая феномена расслоений кромки, посредством традиционной вытяжной и придающей извитие машины. 2 н. и 16 з.п. ф-лы, 1 ил.

1. Способ одновременного, параллельного изготовления извитых волокнистых лент, в частности лент жгута фильтра, в машине (TM) для текстурирования с областью (3) впуска, образованной между двумя транспортировочными валками (4, 5) зоной (6) сжатия и текстурирующим каналом (7), включающий в себя следующие этапы способа:

a) одновременная, параллельная подача нескольких волокнистых лент (1, 2) через область (3) впуска, при этом волокнистые ленты в области (3) впуска направляют раздельно с применением первого разделительного устройства (31),

b) одновременная, параллельная транспортировка и уплотнение волокнистых лент в зоне (6) сжатия посредством обоих транспортировочных валков (4, 5) и

c) одновременное, параллельное придание извитости волокнистым лентам в текстурирующем канале (7),отличающийся тем, что каждая из волокнистых лент на этапе b) способа с применением второго разделительного устройства (61), а на этапе c) способа с применением третьего разделительного устройства (71) направляется отдельно, и при этом первое, второе и третье разделительные устройства (31, 61, 71) выполнены таким образом, что непрерывно происходит параллельное раздельное направление волокнистых лент от области (3) впуска через зону (6) сжатия в текстурирующий канал (7).

2. Способ по п.1, отличающийся тем, что этап a) способа осуществляют с применением первого разделительного устройства (31) с, по меньшей мере, одним первым разделительным средством (311), а этап b) способа - с применением второго разделительного устройства (61) с, по меньшей мере, одним вторым разделительным средством (611), при этом первое и второе разделительные средства (311, 611) расположены между каждыми двумя волокнистыми лентами (1, 2) таким образом, что эти ленты направляются параллельно при полном их разделении.

3. Способ по п.2, отличающийся тем, что этап a) способа осуществляют с применением разделительной планки в качестве первого разделительного средства (311), а этап b) способа - с применением продолжения разделительной планки в качестве второго разделительного средства (611), причем осуществляют полное разделение каждых двух параллельно направляемых волокнистых лент (1, 2) разделительной планкой и продолжением разделительной планки при расположении без зазора, и причем продолжение разделительной планки полностью и без зазора пронизывает два транспортировочных валка (4, 5) в области зоны (6) сжатия.

4. Способ по п.3, отличающийся тем, что этап b) способа осуществляют с применением продолжения разделительной планки между каждыми двумя волокнистыми лентами (1, 2), которое бесконтактно пронизывает в пазах два транспортировочных валка (4, 5) в области зоны (6) сжатия.

5. Способ по п.1, отличающийся тем, что на этапе c) способа волокнистые ленты (1, 2) с применением третьего разделительного устройства (71) направляют от входа до выхода из текстурирующего канала (7) при полном разделении.

6. Способ по п.1, отличающийся тем, что этап c) способа осуществляют с применением третьего разделительного устройства (71) с, по меньшей мере, одним третьим разделительным средством (711), при этом третье разделительное средство (711) располагается соответственно между каждыми двумя волокнистыми лентами (1, 2) таким образом, что они направляются параллельно при полном разделении.

7. Способ по п.6, отличающийся тем, что этап c) способа осуществляют с применением разделительной перегородки в качестве третьего разделительного средства (71), при этом осуществляют полное разделение каждых двух параллельно направляемых волокнистых лент (1, 2) разделительной перегородкой.

8. Способ по п.2 или 6, отличающийся тем, что на этапах a)-c) способа первое, второе и третье разделительные средства (311, 611, 711) располагаются между каждыми двумя параллельно направляемыми волокнистыми лентами (1, 2) таким образом, что волокнистые ленты параллельно и совершенно отдельно с одинаковой или различной шириной направляются от области (3) впуска через зону (6) сжатия в текстурирующий канал (7).

9. Способ по п.8, отличающийся тем, что первое, второе и третье разделительные средства (311, 611, 711) применяют между каждыми двумя параллельно направляемыми волокнистыми лентами (1, 2) в виде цельного или многокомпонентного разделительного средства с первой, второй и третьей областью разделения.

10. Способ по п.1, отличающийся тем, что извитые в соответствии с этапом c) способа волокнистые ленты (1, 2) после выхода из текстурирующего канала (7) укладывают в общий складской контейнер.

11. Устройство (TM) для одновременного, параллельного изготовления извитых волокнистых лент, в частности лент жгута фильтра, имеющее область (3) впуска с первым разделительным устройством (31) для одновременной, параллельной и раздельной подачи нескольких волокнистых лент (1,2), пару (4, 5) транспортировочных валков для одновременной, параллельной транспортировки и уплотнения волокнистых лент в зоне (6) сжатия и текстурирующий канал (7) для одновременного, параллельного придания извитости волокнистым лентам, отличающееся тем, что в зоне (6) сжатия предусмотрено второе разделительное устройство (61) для раздельной транспортировки и уплотнения, а в текстурирующем канале (7) предусмотрено третье разделительное устройство (71) для раздельного придания извитости волокнистым лентам, при этом первое, второе и третье разделительные устройства (31, 61, 71) выполнены таким образом, что возможно непрерывное раздельное направление волокнистых лент параллельно от области (3) впуска через зону (6) сжатия в текстурирующий канал (7).

12. Устройство по п.11, отличающееся тем, что первое разделительное устройство (31) включает в себя по меньшей мере одно первое разделительное средство (311), а второе разделительное устройство (61) - по меньшей мере одно второе разделительное средство (611), при этом первое и второе разделительные средства (311, 611) расположены между каждыми двумя волокнистыми лентами (1, 2) таким образом, что возможно непрерывное раздельное направление этих лент.

13. Устройство по п.12, отличающееся тем, что первое разделительное средство (311) выполнено в виде разделительной планки, а второе разделительное средство (611) - в виде продолжения разделительной планки, при этом разделительная планка и продолжение разделительной планки расположены, будучи соединенными без зазора, между каждыми двумя волокнистыми лентами (1, 2) таким образом, что продолжение разделительной планки полностью и без зазора пронизывает оба транспортировочных валка (4, 5) в области зоны (6) сжатия.

14. Устройство по п.13, отличающееся тем, что продолжение разделительной планки между каждыми двумя параллельно направляемыми волокнистыми лентами (1, 2) бесконтактно пронизывает оба транспортировочных валка (4, 5) в пазах в области зоны (6) сжатия.

15. Устройство по п.11, отличающееся тем, что третье разделительное устройство (71) выполнено таким образом, что возможно непрерывное раздельное направление волокнистых лент (1, 2) от входа до выхода текстурирующего канала (7).

16. Устройство по п.11, отличающееся тем, что третье разделительное устройство (71) включает в себя по меньшей мере одно третье разделительное средство (711), при этом третье разделительное средство (711) расположено между каждыми двумя волокнистыми лентами (1, 2) таким образом, что возможно непрерывное раздельное направление этих лент.

17. Устройство по п.16, отличающееся тем, что третье разделительное средство (711) выполнено в виде разделительной перегородки, причем разделительная перегородка расположена между каждыми двумя волокнистыми лентами (1, 2) таким образом, что возможно непрерывное раздельное направление этих лент.

18. Устройство по п.12 или 16, отличающееся тем, что первое, второе и третье разделительные средства (311, 611, 711) расположены между каждыми двумя параллельно направляемыми волокнистыми лентами (1, 2) таким образом, что возможно параллельное и непрерывное раздельное направление волокнистых лент с одинаковой или различной шириной от области (3) впуска через зону (6) сжатия в текстурирующий канал (7).

| ВОЛОКНИСТАЯ ЛЕНТА, СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОЙ ЛЕНТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2095499C1 |

| Устройство для изготовления фильтрующих мундштуков к сигаретам | 1971 |

|

SU521829A3 |

| 0 |

|

SU183670A1 | |

| 0 |

|

SU72595A1 |

Авторы

Даты

2013-11-27—Публикация

2010-02-18—Подача