Изобретение относится к области машиностроения, в частности, к способам изготовления щеточных уплотнений.

Известно устройство для изготовления щеточных уплотнений описанное в патенте RU 2313021 C1, F16J 15/00, опубл. 20.12.2007 г. Устройство содержит установочные фланцы, закрепленные на планке шарнирного параллелограмма оправки. Устройство снабжено регулирующим оправку фиксатором, а так же съемными стержнями, установленными на планках. Недостатком данного устройства является то, что намотка производится на прямолинейную оправку, что затрудняет в дальнейшем, раскладку намотанного материала в кольцо, также возможно соскальзывание наматываемого материала при намотке под углом к оправке.

Известен способ изготовления щеточного уплотнения, принятый за прототип, при котором материал щетины наматывается на оправку из двух элементов, расположенных с образованием между ними зазора и соединенных друг с другом крепежными элементами, размещение накладок на одном из элементов оправки, фиксацию намотанного материала с накладками и резку материала щетины в зазоре, при этом резку материала щетины осуществляют поочередно с разных сторон оправки, после резки отсоединяют элементы оправки друг от друга и один элемент оправки, соединенный с накладками, используют в качестве элемента щеточного уплотнения (патент RU 2289742 C1, F16J 15/16, опубл. 20.12.2006 г).

Недостаток прототипа состоит в том, что при изготовлении щеточного уплотнения указанным способом, становится затруднительным наматывание материала щетины под углом к радиусу больше 45° из-за опасности его соскальзывание с оправки в процессе намотки, кроме того один элемент оправки, используемый в качестве элемента щеточного уплотнения, приводит к увеличению массы последнего.

Задачей, решаемой данным изобретением, является исключение соскальзывания наматываемого материала при намотке, выдерживание необходимого угла наклона материала щетины и снижение массы щеточного уплотнения.

Указанная задача решается намоткой материала щетины в том числе и проволоки, на фиксирующие элементы оправки по «синусоидной» схеме намотки с необходимым углом р. Способ изготовления заключается в том, что собирают оправку, состоящую из наружного и внутренних элементов, соединенных между собой крепежными элементами, размещают накладку и крепежный элемент на одном из элементов оправки, наматывают материал щетины на фиксирующие элементы. При этом фиксирующие элементы могут быть, например, Т-образными для предотвращения соскальзывания наматываемого материала щетины в процессе намотки. Фиксирующие элементы располагают на внутреннем и наружным элементах оправки по окружностям образующих предварительный внутренний и наружный диаметр щеточного уплотнения, при этом наружный элемент оправки предварительно повернут относительно внутреннего элемента оправки, выдерживается угол намотки β+(3°-5°). Для получения более плотного пакета материала щетины фиксирующие элементы располагаются в шахматном порядке. Намотанный материал щетины уплотняют прижимным элементом оправки с расположенной в нем накладкой причем по мере сжатия производят постепенное ослабление натяжения материала щетины путем поворота наружного элемента оправки на небольшой угол (3°-5°) с одновременным сжатием для лучшего уплотнения. После чего стягивают собранную оправку при помощи крепежного элемента. Намотанный материал щетины обрезают по наружной окружности и удаляют наружный элемент оправки. Далее скрепляют в месте среза материал щетины с накладками, например, сваркой. Разбирают оправку, полученное щеточное уплотнение обрабатывают по внутреннему диаметру.

Сущность изобретения поясняется фиг.1-5:

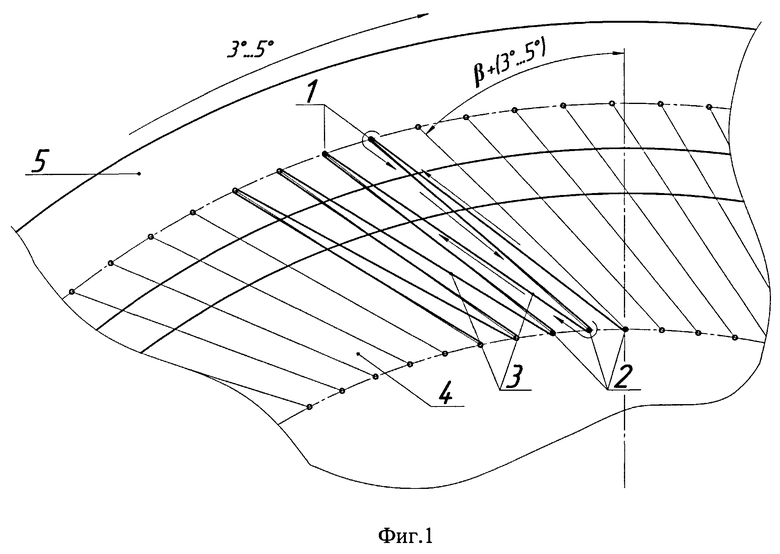

фиг.1 - схема намотки вариант 1;

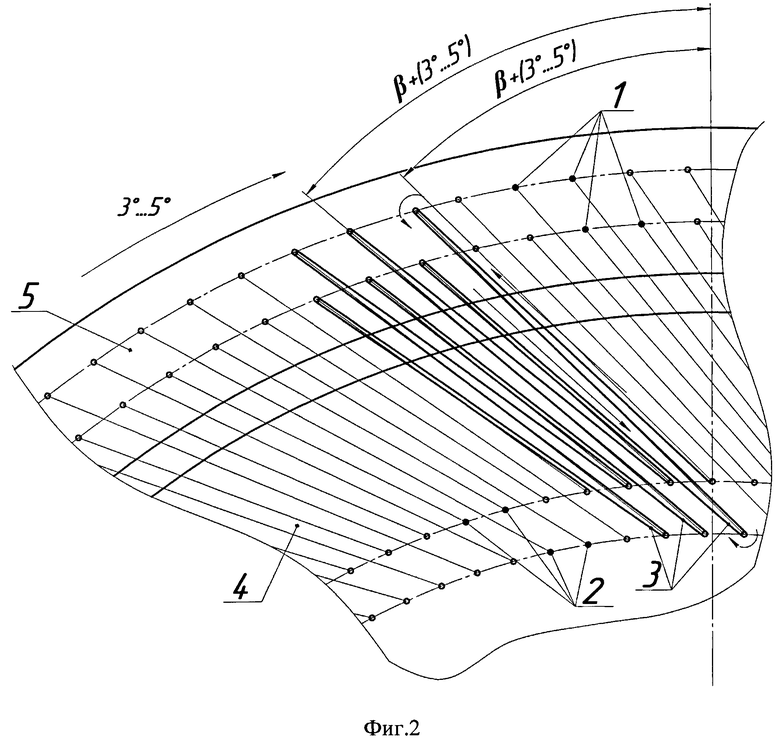

фиг.2 - схема намотки вариант 2;

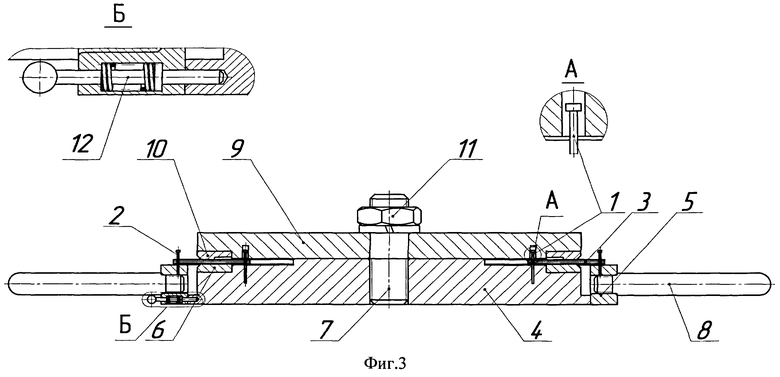

фиг.3 - устройство с намотанным материалом щетины;

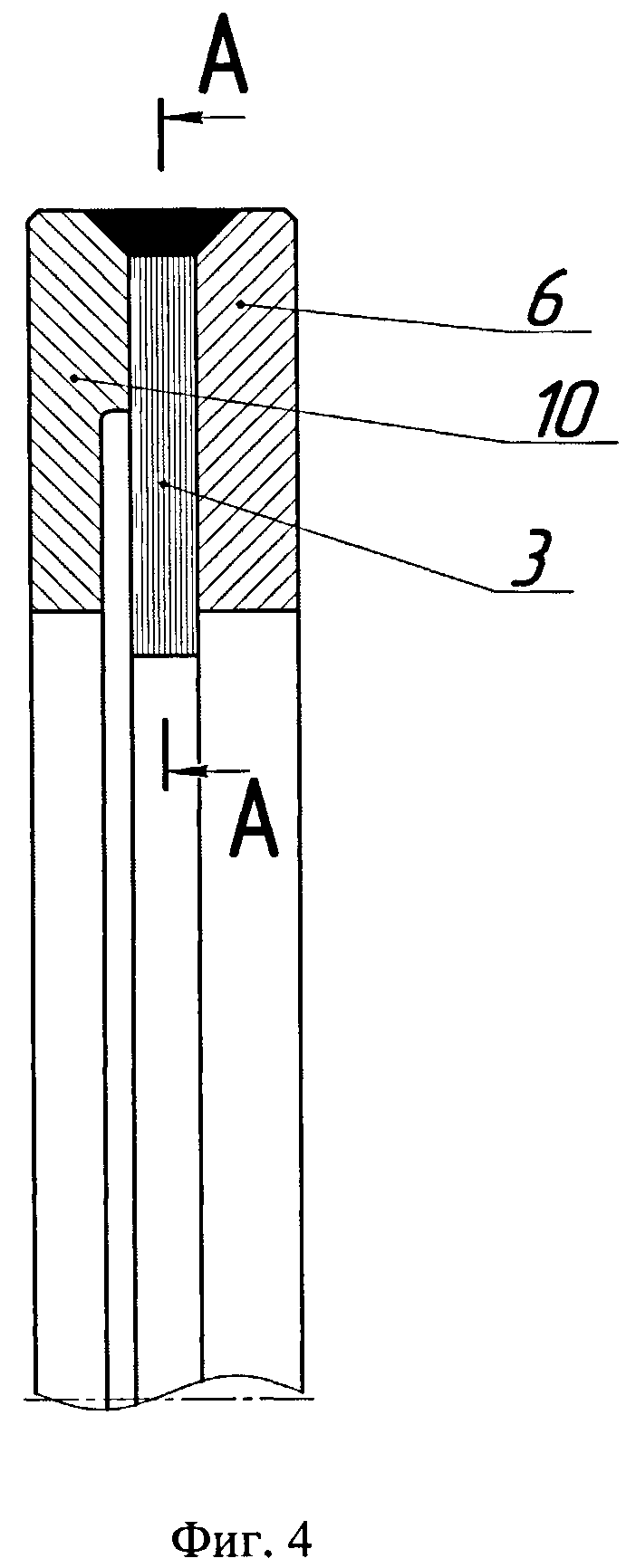

фиг.4 - щеточное уплотнение (разрез);

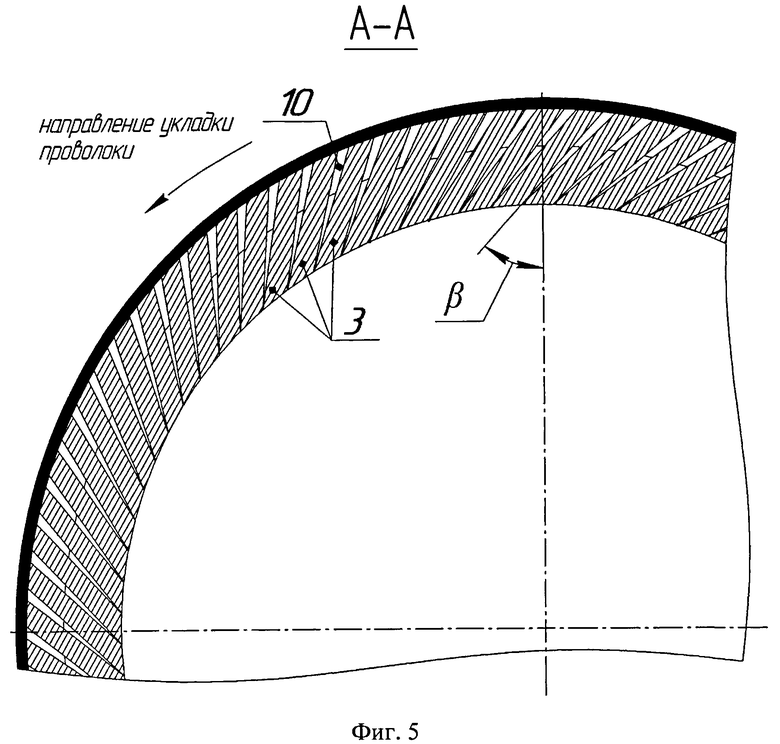

фиг.5 - сечение А-А.

На фиг.1 изображена схема намотки. На плоских поверхностях элементов оправки расположены фиксирующие элементы 1 на внутреннем элементе оправки 4 и 2 на наружном элементе оправки 5, при этом намотку материала щетины 3 производят под углом β+(3°-5°) и необходимым натяжением, так что бы при повороте наружного элемента оправки на 3°-5° получился заданный угол β к диаметру оправки, поочередно, обходя фиксирующие элементы 1 и 2 внутреннего и наружного элемента оправки, двигаясь по кругу (фиг.1), при этом ведется учет необходимого количества рядов материала щетины.

На фиг.2 изображена схема намотки с расположением фиксирующих элементов 1 и 2 в шахматном порядке, принцип намотки аналогичен схеме, описанной выше.

На фиг.3 представлен пример устройства для осуществления способа изготовления щеточного уплотнения, содержащее внутренний элемент оправки 4 с установленными по окружности, например, Т-образными фиксирующими элементами 1, образующих внутренний диаметр материала щетины, наружную обойму 5 с установленными в ней, например, Т-образными фиксирующими элементами 2, образующих наружный диаметр материала щетины. Т-образная форма фиксирующих элементов предотвращает соскальзывание наматываемого материала щетины в процессе намотки. Накладка щеточного уплотнения 6 (фиг.3 и фиг.4), устанавливается на посадочный диаметр внутреннего элемента оправки 4. На внутреннем элементе оправки 4 выполнено отверстие под резьбовую шпильку 7 для стяжки материла щетины. Для предотвращения вращения при намотке внутреннего элемента оправки 4 относительно наружного элемента оправки 5, во внутреннем элементе оправки совместно с наружным элементом оправки выполнено отверстие под стопор 12. На наружном элементе оправки 5 выполнены два резьбовых отверстия, с установленными в них рукоятками 8 для съема и поворота наружного элемента оправки. Прижимная оправка 9 выполнена с посадочным диаметром для установки на ней накладки щеточного уплотнения 10 (фиг.3 и фиг.4). Все собранное устройство и намотанный материал щетины стягивают с помощью гайки 11.

На фиг.4 и 5 представлено готовое щеточное уплотнение.

Предлагаемый способ отличается от известного тем, что намотка осуществляется способом, позволяющим наматывать материал щетины под любым углом к диаметру и тем самым исключить смещение и соскальзывание материала щетины при намотке и обеспечить точно требуемый угол намотки, кроме того уменьшить массу щеточного уплотнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОТНА ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2491462C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОГО ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2010 |

|

RU2430282C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2012 |

|

RU2485373C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2005 |

|

RU2289742C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНОГО ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2010 |

|

RU2425269C1 |

| Щеточное уплотнение и способ его изготовления | 2023 |

|

RU2805714C1 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2594835C2 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ РОТОРОВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2518709C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2006 |

|

RU2319877C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЩЕТОЧНЫХ УПЛОТНЕНИЙ И ФИКСАТОР ОПРАВКИ | 2006 |

|

RU2313021C1 |

Изобретение относится к области машиностроения, в частности к способу изготовления щеточных уплотнений. Способ изготовления щеточного уплотнения включает намотку материала щетины на фиксирующие элементы, расположенные на плоской поверхности элементов оправки. Намотку материала щетины производят под требуемым углом, увеличенным на 3°…5° к диаметру оправки, и необходимым натяжением, поочередно, обходя фиксирующие элементы внутреннего и наружного элемента оправки, двигаясь по кругу. Ведется учет необходимого количества рядов материала щетины. Затем сжимают материал щетины второй накладкой, причем по мере сжатия производят постепенное ослабление натяжения материала щетины путем поворота наружного элемента на угол 3°-5° для лучшего уплотнения и окончательно зажимают весь материал щетины крепежными элементами. Намотанный материал щетины обрезают по наружной окружности и удаляют наружный элемент оправки. Далее скрепляют в месте среза материал щетины с накладками, например, сваркой. Разбирают оправку, полученное щеточное уплотнение обрабатывают по внутреннему диаметру. Изобретение повышает надежность щеточного уплотнения. 1 з.п. ф-лы, 5 ил.

1. Способ изготовления щеточного уплотнения, включающий намотку материала щетины на оправку из двух элементов, расположенных с образованием между ними зазора и соединенных друг с другом крепежными элементами, размещение накладок на одном из элементов оправки, фиксацию намотанного материала с накладками и резку материала щетины в зазоре поочередно с разных сторон оправки, отличающийся тем, что при намотке материала щетины используют фиксирующие элементы, расположенные на плоской поверхности элементов оправки, при этом намотку материала щетины производят под требуемым углом наклона к диаметру, увеличенным на 3…5°, и поочередно, обходя фиксирующие элементы внутреннего и наружного элемента оправки, двигаясь по кругу, затем сжимают полученный кольцевой пакет материала щетины второй накладкой, причем по мере сжатия производят постепенное ослабление натяжения материала щетины путем поворота наружного элемента оправки на 3…5°, обеспечивая требуемый угол наклона к диаметру, после проводят обрезку материала щетины по наружному и внутреннему диаметру.

2. Способ по п.1, отличающийся тем, что фиксирующие элементы располагают в шахматном порядке.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2005 |

|

RU2289742C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210694C2 |

| Щеточное уплотнение | 1989 |

|

SU1665136A1 |

| SU 1462916 A1, 10.10.1996 | |||

| US 6231047 B1, 15.05.2001 | |||

| US 5678898 A1, 21.10.1997 | |||

| US 4934759 A1, 19.06.1990. | |||

Авторы

Даты

2013-11-27—Публикация

2012-03-01—Подача