Область изобретения

Настоящее изобретение относится к области технологического контроля механических деталей и, более конкретно, к частотному контролю монолитных облопаченных дисков по их виброакустическим характеристикам.

Уровень техники

До последнего времени вращающиеся части, или роторы, компрессоров в составе турбореактивных и турбовинтовых двигателей (называемых в дальнейшем турбомашинами) изготовлялись путем сборки набора дисков (сплошных или в форме колец), на каждом из которых устанавливались лопатки. Такой индивидуальный монтаж лопаток приводил к ослаблению явлений вибрации, которое практически исключало возможные повреждения диска, на котором они монтировались, вследствие резонансных явлений.

В настоящее время диски компрессоров, так же как и промышленные вентиляторы, все чаще изготавливаются монолитными, так что лопатки являются интегральной частью несущего диска или кольца. Такая конструкция дает реальную возможность минимизировать размеры и вес как самого диска, так и компрессора в целом, что выгодно отражается на общей массе турбомашины, частью которой он является.

Кроме того, современные средства автоматизированной механической обработки позволяют достичь крайне высоких значений точности и воспроизводимости при изготовлении лопаток. Неожиданным последствием достигаемой при этом квазисовершенной геометрии является возникновение весьма заметных вибрационных резонансных явлений, способных, в предельных случаях, привести к полному разрушению диска.

Поскольку разрушение хотя бы одной лопатки может привести к значительным повреждениям турбомашины, разработка эффективных способов контроля качества лопаток и прогнозирование их потенциального выхода из строя представляет важную техническую проблему. Известные способы контроля являются, как правило, малоэффективными или даже непригодными для осуществления контроля монолитных облопаченных дисков турбомашин в процессе их изготовления. Так, большая группа известных способов (включая, раскрытые в патентах США №№ 5408884 и 6082198) относится к контролю (в частности, ультразвуковому) состояния лопаток и дисков в процессе эксплуатации турбомашины. Вторая группа известных способов, описанная, например, в патентах США №№ 5696324 и 5907098 и основанная на возбуждении в лопатке стационарных колебаний различных типов с последующим анализом результирующего вибрационного спектра, применима только к изолированным лопаткам, а не к роторным дискам с установленными в них лопатками.

В качестве наиболее близкого известного способа контроля может быть назван способ по патенту США № 6102664. Данный способ предусматривает подачу на лопатку (изолированную или находящуюся в составе ротора) ударной акустической волны и анализ затухания результирующих акустических колебаний в диапазоне частот примерно 0-1 кГц. Данный способ ориентирован только на исследование вибрационных характеристик лопаток и не предназначен для анализа погрешностей их изготовления, тем более для определения типа погрешности. Как следствие, этот способ также непригоден для целей технологического контроля монолитных дисков, в частности дисков компрессоров турбомашин.

Сущность изобретения

Настоящее изобретение направлено на разработку способа и соответствующей установки для акустического контроля монолитных облопаченных дисков, которые позволили бы, во избежание возможного разрушения диска, оценивать риск возникновения резонанса. Задачей, решаемой изобретением, является также разработка особо быстрого способа контроля, применение которого могло бы происходить в режиме реального времени. Другой задачей является разработка такого способа контроля, который мог бы стать составной частью процесса механической обработки. Еще одна задача состоит в разработке способа, пригодного также для контроля качества механической обработки. Дальнейшей задачей является разработка такого способа, который мог бы быть применен и для определения типа дефектов лопаток, признанных дефектными.

Решение перечисленных задач обеспечивается созданием способа акустического контроля монолитного облопаченного диска, согласно которому диск приводят во вращение; каждую лопатку на диске подвергают механическому возбуждению, считывают ее акустический отклик и генерируют соответствующий электрический сигнал; по методу БПФ (быстрого преобразования Фурье) вычисляют ее частотный отклик; запоминают электрический сигнал и соответствующий ему частотный отклик; определяют характерные частоты для каждой из лопаток диска; и принимают или бракуют диск в зависимости от того, совпадает или нет полученное таким образом распределение частот с определенным заранее набором распределений запрещенных частот.

Согласно предпочтительному варианту осуществления данного способа этапы определения частотного отклика и его запоминания (как и соответствующего ему электрического сигнала) осуществляются только по получении электрических сигналов от всех лопаток диска. При этом предпочтительный вариант механического возбуждения состоит в использовании удара молотка или ударника.

Применение данного способа позволяет быстро и безошибочно выявить диски, не соответствующие требованиям. Помимо того, контроль по данному способу легко может быть интегрирован в стандартный процесс механической обработки.

Способ по изобретению предпочтительно включает дополнительный этап определения дефектов лопатки путем сравнения частотного отклика лопатки с предварительно определенными частотными откликами, характерными для типовых дефектов.

Изобретение касается также установки для осуществления описанного способа. Установка для акустического контроля монолитного облопаченного диска согласно изобретению содержит:

устройство для приведения указанного диска во вращение,

средство механического возбуждения каждой из лопаток диска,

приемное акустическое устройство для приема акустического сигнала и выработки соответствующего электрического сигнала,

вычислительное устройство для вычисления по методу БПФ частотного отклика каждой из лопаток диска,

запоминающее устройство для запоминания электрических сигналов и связанных с ними частотных откликов,

средство распознавания для определения характеристических частот каждой из лопаток диска по их запомненным частотным откликам,

средство классификации для выбраковки или приемки диска.

Прием или выбраковка производятся в зависимости от того, совпадает или нет полученное частотное распределение с предварительно определенным набором запрещенных частотных распределений.

Предусмотренные в данной установке средства механического возбуждения предпочтительно включают в себя средство для возбуждения перкуссией или ударами молотка или ударника. Приемное акустическое устройство предпочтительно содержит микрофон.

Краткий перечень чертежей

Характеристики и преимущества настоящего изобретения станут более понятны из нижеследующего описания, носящего иллюстративный, а не ограничивающий характер, при рассмотрении его с учетом прилагаемых чертежей, где:

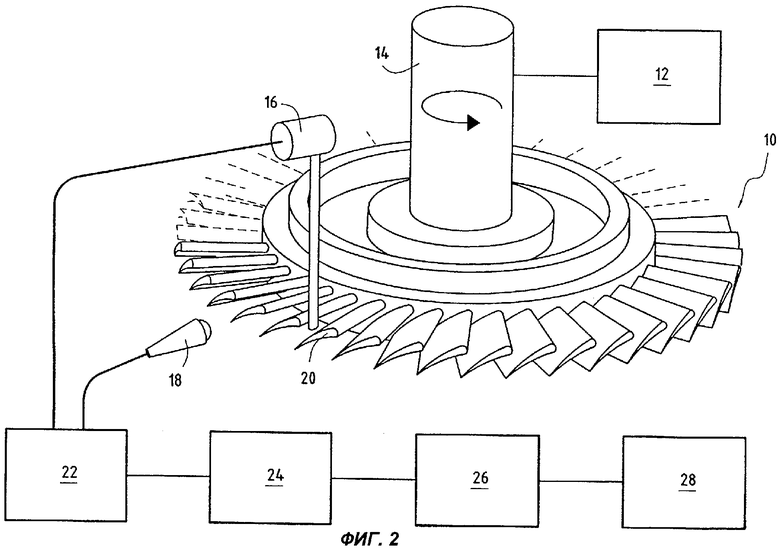

на фиг.1 схематично представлен общий вид установки для акустического контроля монолитных облопаченных дисков компрессора в соответствии с настоящим изобретением;

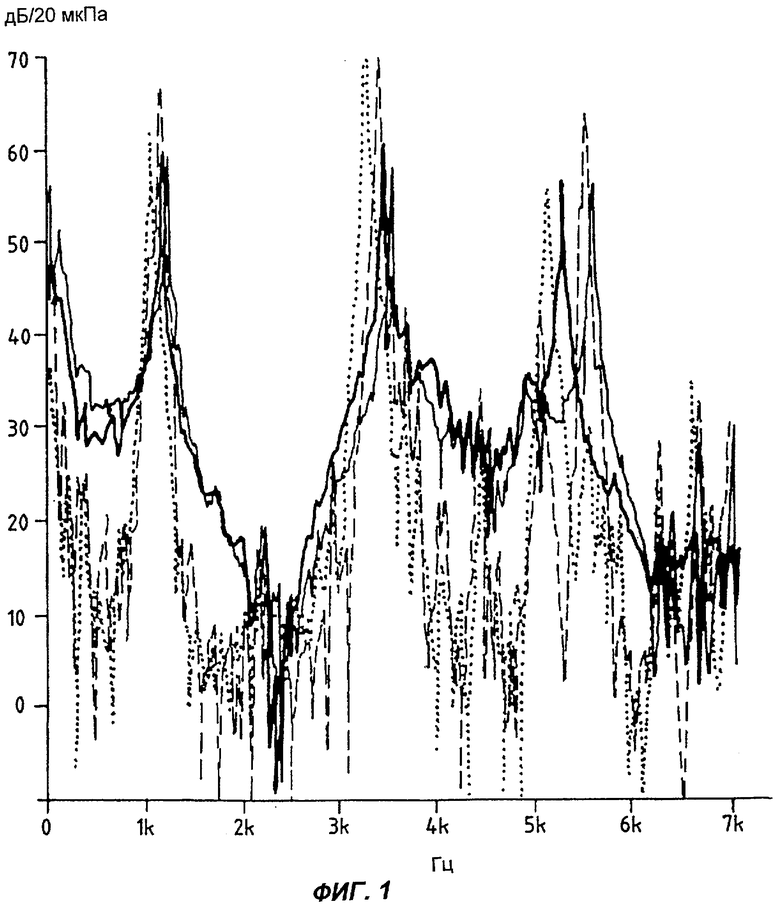

на фиг.2 представлен график, дающий пример кривых частотного отклика, полученных при помощи установки, изображенной на фиг.1.

Сведения, подтверждающие возможность осуществления изобретения

Установка для акустического контроля монолитных облопаченных дисков компрессора, соответствующая настоящему изобретению, схематично изображена на фиг.1. Она включает в себя устройство для приведения диска 10 во вращение, которое может состоять, например, из электродвигателя 12, связанного со ступицей 14, на которой закреплен контролируемый диск (кроме того, предусматривается не показанная на чертеже система индексации для маркировки каждой из лопаток диска); средство 16 механического возбуждения, которым может быть перкусионное устройство или ударник (использующий, например, металлический стержень или пластину), расположенное над лопаткой 20 диска; приемное акустическое устройство 18, состоящее, например, из микрофона, расположенного вблизи возбуждаемой лопатки, и средства 22-28 обработки, которые, с одной стороны, управляют устройством 16 для механического возбуждения, а с другой, - обрабатывают акустические сигналы, полученные от акустического приемного устройства 18. Обычно для каждой лопатки диска обработка акустических сигналов бывает синхронизирована с соответствующими возбуждающими сигналами.

К средствам обработки относится вычислительное устройство 22 для преобразования полученных акустических сигналов в электрические. Преобразование акустических сигналов обычно сопровождается фильтрацией на полосе частот, заранее определенной и соответствующей контролируемому диску. Затем эти сигналы подвергаются анализу по методу БПФ (быстрого преобразования Фурье) для извлечения частотного отклика соответствующей лопатки. Проанализированные электрические сигналы для каждой из лопаток контролируемого диска (после получения образцов отклика), так же как различные образцы частотных откликов, из них извлеченных, хранятся в запоминающем устройстве 24, например устройстве цифровой памяти. Следует отметить, что определение частотного отклика каждой лопатки, так же как и его запоминание в запоминающем устройстве, не может быть произведено для каждой лопатки в отдельности, но лишь по получении акустических сигналов ото всех лопаток контролируемого диска.

На фиг.2 приведен пример частотных откликов, полученных для четырех последовательно расположенных лопаток монолитного облопаченного диска компрессора турбомашины и составляющих, в некотором смысле, их акустическую характеристику. На приведенном графике можно отметить для каждой лопатки три выделенные частоты F1, F2, F3, характерные для геометрии изучаемой лопатки. Измерения проводились в частотном диапазоне от 0 до 7000 Гц с разрешением по частоте, равным 8 Гц.

Обработка частотных откликов каждой из лопаток, производимая затем средством 26 распознавания, позволяет выделить среди различных частот, полученных из предшествующих частотных откликов, характеристические частоты для каждой лопатки и получить таким образом следующую таблицу:

F1

F2

F3

Эта таблица позволяет оценить разброс характеристических частот лопаток для данного диска. Затем решение о том, должен ли диск быть принят или забракован, легко принимается средством 28 классификации путем сравнения содержащихся в полученной таблице характеристических частот с заранее созданным набором распределений частот, запрещенных как соответствующие неприемлемым, с точки зрения вибрации, конфигурациям, определенным при проектировании диска. В случае совпадения распределений диск считается бракованным.

Способ акустического контроля моноблочных дисков компрессора согласно настоящему изобретению сводится, таким образом, к следующим этапам:

а) приведение указанного диска во вращение,

б) механическое возбуждение первой лопатки,

в) считывание акустического отклика и генерирование соответствующего электрического сигнала,

г) определение посредством вычислений по методу быстрого преобразования Фурье (БПФ) частотного отклика указанной первой лопатки диска,

д) запоминание электрического сигнала и соответствующего ему частотного отклика,

е) повторение этапов б)-д) для каждой лопатки диска,

ж) определение характеристических частот каждой лопатки по ее предварительно запомненному частотному отклику,

з) принятие или выбраковка диска в зависимости от того, совпадает или нет полученное таким образом распределение частот с определенным заранее набором распределений запрещенных частот.

Данный способ является особо эффективным и позволяет принять весьма быстрое (полный анализ одной лопатки диска может быть произведен менее чем за 2 секунды) и практически безошибочное решение о целесообразности продолжения процесса изготовления. В самом деле, изготовление монолитного облопаченного диска компрессора состоит обычно из трех последовательных операций: фрезерования, шлифования и полирования. Проведение контроля по окончании этапа фрезерования (непосредственно на станке, перед снятием с него лопатки, или на установке контроля, расположенной по соседству) позволяет избежать двух следующих этапов в случае, если результаты контроля негативны и диск забракован. Оно позволяет также избежать продолжения обработки других дисков с аналогичными дефектами или, как это делается в действительности, приостановить ее до проведения дополнительной геометрической проверки. Отметим также, что быстрота контроля позволяет проводить его еще до начала обработки следующего диска. В этом случае, разумеется, для приведения диска во вращение используется привод станка для механической обработки.

Кроме того, разнообразные испытания, проведенные изобретателями, показали, что дефекты геометрии или структуры диска приводят к различным отклонениям в частотном спектре каждой лопатки от спектра теоретической эталонной лопатки. Так, не заметный глазу геометрический дефект (например, превышение толщины всего на 10 мкм) становится заметен в частотном спектре по появлению мод (типов колебаний), смещенных относительно спектра этой эталонной лопатки. Таким образом, становится возможным классифицировать некоторые категории типовых дефектов (усеченные лопатки, превышение толщины хвостовика лопатки, локальные деформации, трещины и т.д.), дающих одинаковый акустический отклик (а следовательно, и одинаковые частотные спектры.)

Таким образом, способ согласно изобретению позволяет не только безошибочно выявить диск, могущий обладать опасными резонансными свойствами, но и определить для забракованных таким образом дисков природу их характерных дефектов для дальнейшего их устранения (например, превышение толщины может быть исправлено дополнительной локальной механической обработкой) и получить в итоге изделие, соответствующее требованиям, что может быть подтверждено сравнением его частотного отклика с заранее определенными характеристическими частотными характеристиками типовых дефектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ акустического контроля сварного шва, сопрягающего лопатку с диском турбины турбомашины | 2021 |

|

RU2771235C1 |

| СПОСОБ И УСТРОЙСТВО АКУСТИЧЕСКОЙ ДИАГНОСТИКИ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2010 |

|

RU2445614C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДАВЛЕНИЯ ОБРАЗОВАНИЯ ЛЬДА НА КОНСТРУКЦИЯХ В ВОЗДУХОЗАБОРНИКЕ ТУРБОМАШИНЫ | 2014 |

|

RU2603700C2 |

| СПОСОБ ПОЛИРОВАНИЯ ОБЛОПАЧЕННЫХ ДИСКОВ ДЛЯ ТУРБОМАШИНЫ И ПОЛИРОВАЛЬНОЕ УСТРОЙСТВО | 2009 |

|

RU2501641C2 |

| СПОСОБ ДОВОДКИ КОЛЕС ТУРБОМАШИН | 2014 |

|

RU2579300C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2395070C2 |

| РОТОР И ТУРБОМАШИНА, СОДЕРЖАЩАЯ УКАЗАННЫЙ РОТОР | 2014 |

|

RU2602713C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВЫПОЛНЕННОГО В ВИДЕ ЕДИНОЙ ДЕТАЛИ ОБЛОПАЧЕННОГО ДИСКА, А ТАКЖЕ ТЕСТОВЫЙ ОБРАЗЕЦ (ВАРИАНТЫ) | 2006 |

|

RU2397329C2 |

| Устройство для анализа динамических процессов в рабочих колесах турбомашин | 2017 |

|

RU2659428C1 |

| Способ определения характера касания лопатки вращающегося колеса о корпус турбомашины | 2017 |

|

RU2670771C9 |

Изобретение относится к частотному контролю монолитных облопаченных дисков по их виброакустическим характеристикам. Сущность изобретения: диск приводится во вращение. Каждая лопатка на диске подвергается механическому возбуждению. Считывается ее акустический отклик и генерируется соответствующий электрический сигнал. По методу быстрого преобразования Фурье определяется ее частотный отклик. Электрический сигнал и соответствующий ему частотный отклик запоминаются. Определяются характеристические частоты для каждой лопатки диска. Диск принимается или бракуется в зависимости от того, совпадает или нет полученное распределение частот с предварительно определенным набором запрещенных частотных распределений. Предусматривается также дополнительный этап идентификации дефектов лопатки путем сравнения ее частотного отклика с предварительно определенными частотными откликами, характерными для типовых дефектов. Технический результат: повышение эффективности и быстродействия контроля, возможность проведения контроля в режиме реального времени и в процессе изготовления, определения типа дефекта. 2 н. и 5 з.п. ф-лы, 2 ил. 1 табл.

а) приведение указанного диска во вращение,

б) механическое возбуждение первой лопатки,

в) считывание акустического отклика и генерирование соответствующего электрического сигнала,

г) определение посредством вычислений по методу быстрого преобразования Фурье (БПФ) частотного отклика указанной первой лопатки диска,

д) запоминание электрического сигнала и соответствующего ему частотного отклика,

е) повторение этапов б)-д) для каждой лопатки диска, ж) определение характеристических частот каждой лопатки по ее предварительно запомненному частотному отклику,

з) принятие или выбраковка диска в зависимости от того, совпадает или нет полученное таким образом распределение частот с определенным заранее набором распределений запрещенных частот.

а) устройство (12) для приведения указанного диска (10) во вращение,

б) средство (16) механического возбуждения каждой из лопаток (20) диска,

в) приемное акустическое устройство (18) для приема акустического сигнала и выработки соответствующего электрического сигнала,

г) вычислительное устройство (22) для вычисления по методу БПФ частотного отклика каждой из лопаток диска,

д) запоминающее устройство (24) для запоминания электрических сигналов и связанных с ними частотных откликов,

е) средство (26) распознавания для определения характеристических частот каждой из лопаток диска по их запомненным частотным откликам,

ж) средство (28) классификации для выбраковки или приемки диска в зависимости от того, совпадает или нет полученное частотное распределение с предварительно определенным набором запрещенных частотных распределений.

| US 6102664 А, 15.08.2000 | |||

| МОНИТОРНАЯ СИСТЕМА ДЛЯ ПРЕДСТАВЛЕНИЯ КОЛЕБАТЕЛЬНЫХ СОСТОЯНИЙ МНОЖЕСТВА ЛОПАТОК НА ВРАЩАЮЩЕМСЯ РАБОЧЕМ КОЛЕСЕ | 1994 |

|

RU2125247C1 |

| СПОСОБ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ОСЕВОЙ ТУРБОМАШИНЫ | 1994 |

|

RU2076307C1 |

| УСТРОЙСТВО для УПРАВЛЕНИЯ ПОДВИЖНЫМИ СИСТЕМАМИ СКВАЖИННЫХ ПРИБОРОВ | 0 |

|

SU211469A1 |

| US 5696324 A, 09.12.1997. | |||

Авторы

Даты

2006-02-20—Публикация

2001-10-09—Подача