Изобретение относится к устройствам, способствующим повышению прочности дверей легкового автомобиля и может быть использовано для скрытого размещения бруса безопасности при формировании конструкции двери легкового автомобиля, а в способе по изготовлению бруса безопасности использованы технологические требования к выполнению операций, использующих упрочняющие характеристики поверхностного упрочнения тонколистового стального материала, что снижает в конечном итоге массу автомобиля, при повышенных прочностных характеристиках скрытых узлов и деталей легкового автомобиля.

При проведении информационного поиска экспертизой отдела 11 ФГУ ФИПС было найдено наиболее близкое техническое решение по патенту ЕР 1803596 по изготовлению противоударного устройства, принятого за аналог.

Известное техническое решение по конструированию и изготовлению противоударного устройства имеет недостатки, относящиеся к сварке, способствующие разупрочнению поверхностного слоя, а следовательно, обладающего меньшей прочностью ввиду отсутствия достоинств поверхностно пластической обработки при наличии сварных швов, упоминаемых в описании, способствующих разупрочнению структуры стального материала, что отрицательно сказывается на показателях прочности изделия в целом.

Достижение поставленной задачи.

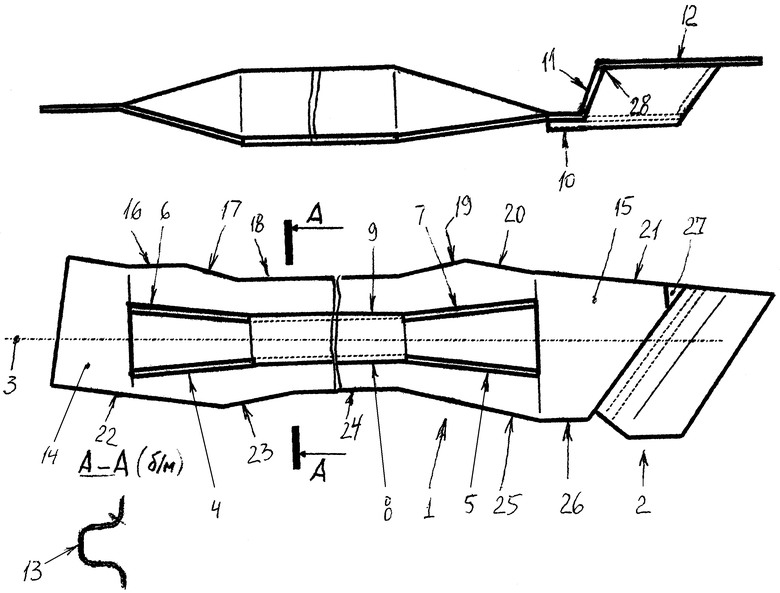

Способ изготовления бруса безопасности (см.чертеж), отличающийся тем, что тонколистовой материал стали толщиной 0,3-2,5 мм подвергают сжатию, уменьшают высоту микронеровности до 0,25-0,16 мкм, увеличивают микротвердость материала на 15-18%, повышают выносливость изделия в 1,5-2,2 раза, причем в местах изменения кривизны поверхности и формирования радиусных переходов увеличивают показатели концентраторов напряжений от 3-8%, а в зоне контакта инструмента вдоль оси обрабатываемой поверхности с постоянной или закономерно изменяющейся силой деформирования Р образуют область пластического течения очага деформации, зависящей от кинетической энергии ударных нагружений в зоне непосредственного контакта инструмента и поверхностного слоя детали, осуществляют за счет внутризеренных сдвиговых перемещений одних частей кристаллов относительно других, наряду с многочисленными видами движений дислокации по плоскостям скольжения, причем с накоплением деформации дислокации размножатся, взаимодействуют между собой и иными дефектами кристаллического строения, в результате чего их движение затрудняется, а напряжение пластического течения и твердость металла растут при одновременном принудительном подстуживании обрабатываемого материала до 310-325°С, причем для осуществления поверхностно-пластического деформирования применяют ролики с малым профильным радиусом 3-8 мм, при этом создают базовую промодель с поверхностями внутреннего профиля по сечению А-А, с продолжением базовых оснований, относительно которых прокатывают фасонный профиль по плоским поверхностям торцовых зон (1 и 2) и радиусными округлениями (14-16) по нормали к плоским в сечении отбуртовкам (8-13), одновременно обеспечивают получение закрытой арки (5-7), снабженной оппозитно расположенными торцовыми поверхностями (1 и 2) и переходящими под острым углом наклонными верхними выступами к горизонтально расположенным профилям (7, 9 12), имеющим параллельно расположенную площадку относительно отбуртовок, создающих фасонный профиль «корытообразного» основания, причем отбуртовки (8-13) и стенки (22 и 23) арки сопровождают радиусными переходами округлений (14-16), а для повышения прочности бруса безопасности его плоскую поверхность (2) жестко закрепляют к поверхности (21), причем положение верхнего и внутреннего параллельно расположенных оснований (18 и 19) выбирают с наиболее удобным размещением поверхности (20), обеспечивающей жесткоупругое закрепление выступа (17), прикрепляемого к поверхности (2) площадкой (21) пошаговой контактной сваркой, причем брус безопасности первоначально ограничивают со стороны торцов по профилю арки (5-7) плоскими поверхностями (1 и 2), переходящими в остроугольные переходы (3 и 4), которые на виде в плане выполняют с разнонаправленными коническими выступами (5 и 6), объединенными прямолинейным переходом (7) в виде арки (5-7) с радиусными округлениями (14-16) в сечении (А-А), которые по всему профилю бруса безопасности имеют отбуртовки (8-13) в основании, а для повышения прочности бруса безопасности к площадке (2) жестко закрепляют вспомогательный брус (17) пружинения с двумя параллельными площадками (18 и 19), имеющими общее торцовое соединение (20), образующее наклонный торец с радиусным переходом и площадкой (21) для закрепления к вышеупомянутой торцовой площадке (2).

Описание способа изготовления бруса безопасности.

Способ изготовления бруса безопасности, отличающийся тем, что тонколистовой материал стали толщиной 0,3-2,5 мм подвергают сжатию, уменьшают высоту микронеровности до 0,25-0,16 мкм, увеличивают микротвердость материала на 15-18%, повышают выносливость изделия в 1,5-2,2 раза;

- в местах изменения кривизны поверхности и формирования радиусных переходов увеличивают показатели концентраторов напряжений от 3-8%;

- в зоне контакта инструмента вдоль оси обрабатываемой поверхности с постоянной или закономерно изменяющейся силой деформирования Р образуют область пластического течения очага деформации, зависящей от кинетической энергии ударных нагружений в зоне непосредственного контакта инструмента и поверхностного слоя детали, осуществляют за счет внутризеренных сдвиговых перемещений одних частей кристаллов относительно других, наряду с многочисленными видами движений дислокации по плоскостям скольжения, причем с накоплением деформации дислокации размножатся, взаимодействуют между собой и иными дефектами кристаллического строения, в результате чего их движение затрудняется, а напряжение пластического течения и твердость металла растут при одновременном принудительном подстуживании обрабатываемого материала до 310-325°С;

- для осуществления поверхностно-пластического деформирования применяют ролики с малым профильным радиусом 3-8 мм;

- создают базовую промодель с поверхностями внутреннего профиля по сечению А-А, с продолжением базовых оснований, относительно которых прокатывают фасонный профиль по плоским поверхностям торцовых зон (1 и 2) и радиусными округлениями (14-16) по нормали к плоским в сечении отбуртовкам (8-13);

- обеспечивают получение закрытой арки (5-7), снабженной оппозитно расположенными торцовыми поверхностями (1 и 2) и переходящими под острым углом наклонными верхними выступами к горизонтально расположенным профилям (7, 9 12), имеющим параллельно расположенную площадку относительно отбуртовок, создающих фасонный профиль корытообразного основания;

- отбуртовки (8-13) и стенки (22 и 23) арки сопровождают радиусными переходами округлений (14-16);

- для повышения прочности бруса безопасности его плоскую поверхность (2) жестко закрепляют к поверхности (21), причем положение верхнего и внутреннего параллельно расположенных оснований (18 и 19) выбирают с наиболее удобным размещением поверхности (20), обеспечивающей жесткоупругое закрепление выступа (17), прикрепляемого к поверхности (2) площадкой (21) пошаговой контактной сваркой;

- причем брус безопасности, содержащий профиль опоры с линейными поверхностями, ограниченный сварными швами, содержащий в сечении профили прямолинейных и радиусных округлений, отличающийся тем, что конструкцию первоначально ограничивают со стороны торцов по профилю арки (5-7) плоскими поверхностями (1 и 2), переходящими в остроугольные переходы (3 и 4), которые на виде в плане выполняют с разнонаправленными коническими выступами (5 и 6), объединенными прямолинейным переходом (7) в виде арки (5-7) с радиусными округлениями (14-16) в сечении (А-А), которые по всему профилю бруса безопасности имеют отбуртовки (8-13) в основании, а для повышения прочности бруса безопасности к площадке (2) жестко закрепляют вспомогательный брус (17) пружинения с двумя параллельными площадками (18 и 19), имеющими общее торцовое соединение (20), образующее наклонный торец с радиусным переходом и площадкой (21) для закрепления к вышеупомянутой торцовой площадке (2).

Пример выполнения способа.

Способ изготовления бруса безопасности, отличающийся тем, что тонколистовой материал стали толщиной 0,3-2,5 мм подвергают сжатию, уменьшают высоту микронеровности до 0,25-0,16 мкм, увеличивают микротвердость материала на 15-18%, повышают выносливость изделия в 1,5-2,2 раза; в местах изменения кривизны поверхности и формирования радиусных переходов увеличивают показатели концентраторов напряжений от 3-8%;

- в зоне контакта инструмента вдоль оси обрабатываемой поверхности, с постоянной или закономерно изменяющейся силой деформирования Р, образуют область пластического течения очага деформации, зависящей от кинетической энергии ударных нагружений в зоне непосредственного контакта инструмента и поверхностного слоя детали, осуществляют за счет внутризеренных сдвиговых перемещений одних частей кристаллов относительно других, наряду: с многочисленными видами движений дислокации по плоскостям скольжения, при этом с накоплением деформации дислокации размножатся, взаимодействуют между собой и иными дефектами кристаллического строения, в результате чего их движение затрудняется, а напряжение пластического течения и твердость металла растут при одновременном принудительном подстуживании обрабатываемого материала до 310-325°С;

- для осуществления поверхностно-пластического деформирования применяют ролики с малым профильным радиусом 3-8 мм;

- создают базовую промодель с поверхностями внутреннего профиля по сечению А-А, с продолжением базовых оснований, относительно которых прокатывают фасонный профиль по плоским поверхностям торцовых зон (1 и 2) и радиусными округлениями (14-16) по нормали к плоским в сечении отбуртовкам (8-13);

- обеспечивают получение закрытой арки (5-7), снабженной оппозитно расположенными торцовыми поверхностями (1 и 2) и переходящими под острым углом наклонными верхними выступами к горизонтально расположенным профилям (7, 9 и 12), имеющим параллельно расположенную площадку относительно отбуртовок, создающих фасонный профиль корытообразного основания;

- отбуртовки (8-13) и стенки (22 и 23) арки сопровождают радиусными переходами округлений (14-16);

- для повышения прочности бруса безопасности его плоскую поверхность (2) жестко закрепляют к поверхности (21), причем положение верхнего и внутреннего параллельно расположенных оснований (18 и 19) выбирают с наиболее удобным размещением поверхности (20), обеспечивающей жесткоупругое закрепление выступа (17), прикрепляемого к поверхности 2 площадкой 21 пошаговой контактной сваркой,

- конструкции бруса безопасности, содержащей профиль опоры с линейными поверхностями, ограниченный сварными швами, содержащий в сечении профили прямолинейных и радиусных округлений, которую выполняют так, что первоначально брус безопасности ограничивают со стороны торцов по профилю арки (5-7) плоскими поверхностями (1 и 2), переходящими в остроугольные переходы (3 и 4), которые на виде в плане выполняют с разнонаправленными коническими выступами (5 и 6), объединенными прямолинейным переходом (7) в виде арки (5-7) с радиусными округлениями (14-16) в сечении (А-А), которые по всему профилю бруса безопасности имеют отбуртовки (8-13) в основании, а для повышения прочности бруса безопасности к площадке (2) жестко закрепляют вспомогательный брус (17) пружинения с двумя параллельными площадками (18 и 19), имеющими общее торцовое соединение (20), образующее наклонный торец с радиусным переходом и площадкой (21) для закрепления к вышеупомянутой торцовой площадке (2).

Промышленная полезность выполнения бруса безопасности:

1. Отсутствуют недостатки сварочного соединения (отжиг поверхностей);

2. При уменьшении толщины слоя листа возникают преимущества поверхностно пластического деформирования, упомянутые в способе изготовления бруса безопасности.

Экономическая эффективность процесса: наряду с повышением прочности материала и других показателей процесса поверхностно-пластического деформирования снижается масса конструкции двери легкового автомобиля, что положительно влияет на экономию бензина или газового топлива, используемого в двигателе внутреннего сгорания, наряду с повышением безопасности человеческих жизней.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОТИВОУДАРНОЙ ОПОРЫ ДВЕРИ ЛЕГКОВОГО АВТОМОБИЛЯ | 2012 |

|

RU2495764C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРУСА БЕЗОПАСНОСТИ | 2011 |

|

RU2473431C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРУСА БЕЗОПАСНОСТИ ЛЕГКОВОГО АВТОМОБИЛЯ | 2011 |

|

RU2495763C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ БОКОВЫХ ДВЕРЕЙ ЛЕГКОВЫХ АВТОМОБИЛЕЙ | 2008 |

|

RU2388623C2 |

| БАК ДЛЯ ХРАНЕНИЯ И ПОДАЧИ ЖИДКОСТИ | 1999 |

|

RU2165854C2 |

| ВОЗДУХОПРОВОД ОТОПИТЕЛЬНОЙ СИСТЕМЫ | 2001 |

|

RU2229393C2 |

| ПОВОРОТНОЕ УСТРОЙСТВО | 1999 |

|

RU2158385C1 |

| БАЧОК РАСШИРИТЕЛЬНЫЙ | 2002 |

|

RU2244838C2 |

| БАМПЕР АВТОМОБИЛЯ | 2008 |

|

RU2372223C1 |

| УСТРОЙСТВО ДИФФЕРЕНЦИРОВАННОГО УПРАВЛЕНИЯ РУЛЕВЫМИ ТЯГАМИ АВТОМОБИЛЯ | 2002 |

|

RU2234435C2 |

При изготовлении бруса безопасности для двери автомобиля используют методы поверхностно-пластического деформирования. Повышается прочность бруса. 1 ил.

Способ изготовления бруса безопасности, отличающийся тем, что тонколистовой материал стали толщиной 0,3-2,5 мм подвергают сжатию, уменьшают высоту микронеровности до 0,25-0,16 мкм, увеличивают микротвердость материала на 15-18%, повышают выносливость изделия в 1,5-2,2 раза, причем в местах изменения кривизны поверхности и формирования радиусных переходов увеличивают показатели концентраторов напряжений от 3-8%, а в зоне контакта инструмента вдоль оси обрабатываемой поверхности с постоянной или закономерно изменяющейся силой деформирования Р образуют область пластического течения очага деформации, зависящей от кинетической энергии ударных нагружений в зоне непосредственного контакта инструмента и поверхностного слоя детали, осуществляют поверхностный скачок напряжений перемещаемых микрометрических дислокаций поверхностного слоя металла за счет внутризеренных сдвиговых перемещений одних частей кристаллов относительно других, наряду с многочисленными видами движений дислокации по плоскостям скольжения, причем с накоплением деформации дислокации размножатся, взаимодействуют между собой и иными дефектами кристаллического строения, в результате чего их движение затрудняется, а напряжение пластического течения и твердость металла растут при одновременном принудительном подстуживании обрабатываемого материала до 310-325°С, причем для осуществления поверхностно-пластического деформирования применяют ролики с малым профильным радиусом 3-8 мм, при этом создают базовую промодель с поверхностями внутреннего профиля по сечению А-А, с продолжением базовых оснований, относительно которых прокатывают фасонный профиль по плоским поверхностям торцовых зон (1 и 2) и радиусными округлениями (14-16) по нормали к плоским в сечении отбуртовкам (8-13), одновременно обеспечивают получение закрытой арки (5-7), снабженной оппозитно расположенными торцовыми поверхностями (1-2) и переходящими под острым углом наклонными верхними выступами к горизонтально расположенным профилям (7, 9 и 12), имеющим параллельно расположенную площадку относительно отбуртовок, создающих фасонный профиль корытообразного основания, причем отбуртовки (8-13) и стенки (22 и 23) арки сопровождают радиусными переходами округлений (14-16), а для повышения прочности бруса безопасности его плоскую поверхность (2) жестко закрепляют к поверхности (21), причем положение верхнего и внутреннего параллельно расположенных оснований (18 и 19) выбирают с наиболее удобным размещением поверхности (20), обеспечивающей жесткоупругое закрепление выступа (17), прикрепляемого к поверхности (2) площадкой (21) пошаговой контактной сваркой, причем брус безопасности первоначально ограничивают со стороны торцов по профилю арки (5-7) плоскими поверхностями (1 и 2), переходящими в остроугольные переходы (3 и 4), которые на виде в плане выполняют с разнонаправленными коническими выступами (5 и 6), объединенными прямолинейным переходом (7) в виде арки (5-7) с радиусными округлениями (14-16) в сечении (А-А), которые по всему профилю бруса безопасности имеют отбуртовки (8-13) в основании, а для повышения прочности бруса безопасности к площадке (2) жестко закрепляют вспомогательный брус (17) пружинения с двумя параллельными площадками (18 и 19), имеющими общее торцовое соединение (20), образующее наклонный торец с радиусным переходом и площадкой (21) для закрепления к вышеупомянутой торцовой площадке (2).

| RU 2010121022 A, 27.11.2011 | |||

| EP 1299257 B1, 03.01.2007 | |||

| US 6139655 A1, 31.10.2000 | |||

| US 6050049 A1, 18.04.2000. |

Авторы

Даты

2013-12-20—Публикация

2011-12-22—Подача