Область техники, к которой относится изобретение

Настоящее изобретение относится в целом к конструкциям из многослойного металловолокнистого листового материала (листовой композиционный материал, состоящий из слоев металлического материала и волокнистого материала) и более конкретно к системе и способу формирования цельных обшивок из многослойных металловолокнистых листов вместе с подкрепляющими элементами, такими как элементы жесткости, составляющими одно целое с этими листами.

Уровень техники

Многие конструктивные узлы летательных аппаратов, такие, например, как фюзеляж самолета, обычно изготавливают с использованием технологии конструкций типа полумонокок. В этой технологии для формирования внешней обшивки используются высокопрочные материалы, такие как алюминиевые сплавы. К внешней обшивке прикрепляются различные конструктивные элементы, такие как элементы жесткости. Как правило, внешняя обшивка рассчитывается на растягивающие нагрузки, в то время как элементы жесткости обычно рассчитываются на изгибающие и сжимающие нагрузки. Сочетание внешней обшивки и прикрепленных элементов жесткости позволяет получать легкие высокопрочные конструкции, которые хорошо подходят для использования на летательных аппаратах и на других транспортных средствах.

Многослойные металловолокнистые листовые материалы все больше используются в полумонококовых конструкциях в качестве замены монолитных или однородных металлических обшивок. Такие многослойные материалы, обычно содержащие чередующиеся слои металлических листов, склеенных с листами стекловолокна, как правило, легче однородных металлических обшивок, имеющих сравнимую толщину. Кроме того, при сравнимой толщине многослойные металловолокнистые листовые материалы имеют улучшенные механические характеристики, например, увеличенный усталостный ресурс, по сравнению с однородными металлическими материалами обшивки.

Несмотря на достоинства обшивок из таких многослойных металловолокнистых листовых материалов обычно приходится использовать стрингеры и/или элементы жесткости, выдерживающие вышеуказанные изгибающие и сжимающие нагрузки. Как правило, для прикрепления элементов жесткости к обшивке используются механические крепежные средства, такие как заклепки, крепежные элемент типа "Hi-Lock" и другие крепежные системы. Для этой цели обычно необходимо сверлить большое количество крепежных отверстий, проходящих сквозь обшивку и элементы жесткости, для установки механических крепежных средств.

Для больших самолетов обычно требуется сверлить тысячи таких крепежных отверстий, и такое же количество крепежных элементов должно быть установлено для крепления элементов жесткости к обшивке, что представляет собой трудоемкий процесс, отнимающий много времени. Хотя механическое крепление элементов жесткости к обшивке представляет собой вполне удовлетворительный способ, однако с ним связаны определенные недостатки, которые со временем повышают расходы на эксплуатацию и техническое обслуживание и могут снижать срок службы.

Например, в технике хорошо известно, что отверстия в несущих элементах обычно являются концентраторами напряжений в этих элементах. В частности, в основных несущих конструкциях летательного аппарата, таких как фюзеляж, обшивка подвергается многократным действиям высоких нагрузок, которые, в свою очередь, приводят к многократно повторяющимся концентрациям местных напряжений в зонах крепежных отверстий. Со временем такие концентрации местных напряжений могут приводить к нежелательным последствиям для обшивки. Хотя в случае обшивки из многослойных металловолокнистых листовых материалов проявление таких нежелательных последствий по сравнению с однородной металлической обшивкой ограничивается, однако эти нежелательные последствия все же могут иметь место.

Таким образом, как следует из вышеизложенного, существует потребность в системе и способе крепления подкрепляющих элементов конструкций, таких как элементы жесткости, к обшивкам из многослойных металловолокнистых листовых материалов без использования механических крепежных средств. Кроме того, в технике существует потребность в системе и способе для присоединения подкрепляющих элементов конструкций к обшивкам из многослойных металловолокнистых листовых материалов с меньшими расходами на изготовление и сборку, а также с меньшими затратами времени, чтобы можно было в полной мере использовать увеличенный усталостный ресурс многослойных металловолокнистых материалов.

Указанные особенности, функции и преимущества могут быть обеспечены независимо в различных вариантах осуществления настоящего изобретения или же могут быть объединены в других вариантах, подробности которых изложены далее в настоящем описании со ссылками на прилагаемые чертежи.

Раскрытие изобретения

Варианты осуществления изобретения, раскрытые в настоящем описании, специально направлены на удовлетворение вышеуказанной потребности, связанной с многослойными металловолокнистыми листами и элементами жесткости, выполненными с ними за одно целое. В основу настоящего изобретения была положена задача преодоления вышеупомянутых недостатков существующих технических решений с помощью цельной конструкции, включающей в себя по меньшей мере один подкрепляющий элемент, выполненный с ней за одно целое. Подкрепляющий элемент может иметь любые размеры, любую форму или конфигурацию, включая, например, такие элементы, как элемент жесткости, стрингер, ребро, нервюра, кронштейн, имеющие различные формы поверхности.

Цельная конструкция содержит многослойный металловолокнистый лист и по меньшей мере один присоединенный к нему добавочный слой. Добавочный слой присоединяют любым подходящим способом, предпочтительно сваркой трением с перемешиванием. Как это хорошо известно, многослойный металловолокнистый лист может содержать неметаллические и металлические слои и крайний внутренний металлический слой. Металлические и неметаллические слои могут чередоваться, хотя возможны и другие варианты расположения слоев. Добавочный слой предпочтительно присоединяется к крайнему внутреннему металлическому слою с помощью сварки трением с перемешиванием, чтобы он составлял одно целое с многослойным металловолокнистым листом, что исключает использование механических крепежных элементов.

В одном из вариантов добавочный слой предпочтительно представляет собой удлиненную полосу металлического материала, такого как алюминий. Добавочный слой предпочтительно совместим с материалом крайнего внутреннего металлического слоя, так чтобы добавочный слой и крайний внутренний металлический слой после сварки трением с перемешиванием составляли одно целое. Кроме того, добавочный слой может представлять собой несколько добавочных слоев, в том числе первый добавочный слой, который присоединяется к крайнему внутреннему металлическому слою, и затем путем сварки трением с перемешиванием последовательно присоединяются остальные добавочные слои, так что они вместе будут составлять одно целое, образуя полуфабрикат.

Из такого сварного полуфабриката может быть получена конечная (готовая) конструкция с использованием подходящих способов, таких как механическая обработка добавочных слоев и/или крайнего внутреннего металлического слоя. Предлагаемая в изобретении цельная конструкция объединяет достоинства многослойных металловолокнистых листов с достоинствами полумонококовой конструкции для продления срока службы конструктивного узла по сравнению с конструктивными узлами, содержащими элементы жесткости, которые прикрепляются к однородной металлической обшивке с помощью механических креплений.

Кроме того, возможность интегрирования элементов жесткости в многослойные металловолокнистые листы обеспечивает улучшение прочностно-весовых характеристик по сравнению с конструктивными узлами, в которых используются однородные металлические обшивки. Отказ от использования механических крепежных средств для присоединения элементов жесткости к обшивке, как это делается в традиционных полумонококовых конструкциях, позволяет снизить концентрации напряжений в обшивке, которые создаются в результате сверления множества крепежных отверстий. При этом цельная конструкция в различных вариантах, раскрытых в настоящем описании, обеспечивает легкую и экономичную полумонококовую конструкцию, имеющую улучшенные характеристики ударопрочности и устойчивости к возникновению трещин по сравнению с традиционными конструкциями, которые собирают с использованием механических креплений и/или клеевых соединений.

Другим достоинством предлагаемой в настоящем изобретении цельной конструкции является возможность изменения размеров и толщины многослойного металловолокнистого листа в соответствии с различными нагрузками, которые могут действовать на этот лист. В одном из вариантов обшивка из многослойного металловолокнистого листа может быть изготовлена с переменной толщиной по ее длине путем изменения количества слоев при их укладке для формирования многослойного металловолокнистого листа.

В одном из вариантов цельную конструкцию формируют путем присоединения первого добавочного слоя к крайнему внутреннему металлическому слою многослойного металловолокнистого листа путем сварки трением с перемешиванием. Присоединение первого добавочного слоя к крайнему внутреннему металлическому слою может облегчаться с использованием вращающегося пальца, который можно перемещать в направлении длины добавочной полосы, чтобы смешать и сплавить первый добавочный слой с крайним внутренним металлическим слоем в сварной зоне шва. В этом варианте первый добавочный слой имеет такую толщину, которая минимизирует возникновения чрезмерных тепловых нагрузок, действующих внутри многослойного металловолокнистого листа.

Как уже указывалось, многослойные металловолокнистые листовые материалы обычно содержат стекловолокно или другие композиционные материалы, которые прикрепляются к металлическим слоям с помощью клеящих материалов, предельная температура которых ниже предельной температуры металлических слоев. Путем ограничения чрезмерного тепла (тепловых нагрузок), действующих на многослойный металловолокнистый листовой материал, поддерживается целостность клеящего материала и неметаллических слоев. При этом в одном из вариантов крайний внутренний металлический слой предпочтительно имеет такую толщину, которая обеспечивает распределение тепловых нагрузок в многослойном металловолокнистом листовом материале. Толщина крайнего внутреннего металлического слоя может частично зависеть от типа материала, из которого изготовлен крайний внутренний металлический слой и добавочный слой, а также от типа клея, используемого в многослойном металловолокнистом листовом материале. Размеры и форму крайнего внутреннего металлического слоя предпочтительно выбирают таким образом, чтобы обеспечивалось выделение тепловой энергии при сварке трением с перемешиванием для присоединения первого добавочного слоя к крайнему внутреннему металлическому слою.

Добавочный слой может быть сначала размещен на крайнем внутреннем металлическом слое для формирования соединения внахлестку на границе раздела между добавочным слоем и крайним внутренним металлическим слоем. При сварке трением с перемешиванием может потребоваться сориентировать палец сварочной машины в поперечном направлении относительно границы раздела. Палец предпочтительно входит по меньшей мере частично внутрь добавочного слоя на глубину, которая достаточна для обеспечения выделения тепла и достаточного перемещения материала, чтобы произошла сварка компонентов. Палец необязательно должен входить в крайний внутренний металлический слой, чтобы добавочный слой был присоединен сваркой к крайнему внутреннему металлическому слою.

В процессе сварки трением с перемешиванием вращающийся палец перемещают вдоль первого добавочного слоя для формирования сварного шва, который проходит вдоль длины добавочного слоя. Для регулирования перемещения и ориентации пальца при сварке трением с перемешиванием могут использоваться датчики силы и другие устройства контроля и управления. После присоединения первого добавочного слоя к крайнему внутреннему металлическому слою можно последовательно присоединять остальные добавочные слои с получением сварного полуфабриката, состоящего из пакета добавочных слоев и крайнего внутреннего металлического слоя и/или многослойного металловолокнистого листа. Подкрепляющие элементы могут быть получены из сварного полуфабриката посредством механической обработки.

В другом варианте цельная конструкция может быть сформирована с использованием заготовки, такой как тонкая металлическая пластина, из которой с использованием механической обработки может быть получен крайний внутренний металлический слой. При этом заготовка предпочтительно имеет такие размеры, что она охватывает внутреннюю и внешнюю поверхности крайнего внутреннего металлического слоя. Добавочные слои могут быть присоединены к заготовке в нужных местах и иметь нужную высоту, достаточную для получения подкрепляющих элементов в их окончательной форме, получаемой с использованием механической обработки. Внешняя поверхность крайнего внутреннего металлического слоя также может быть сформирована с использованием механической обработки полученной на данной стадии сварного полуфабриката, хотя для формирования внутренней и внешней поверхностей крайнего внутреннего металлического слоя, а также подкрепляющих элементов могут использоваться любые подходящие способы.

В одном из вариантов на внешнюю поверхность крайнего внутреннего металлического слоя, полученную с использованием механической обработки, могут быть уложены чередующиеся металлические и неметаллические слои. При этом внешняя поверхность крайнего внутреннего металлического слоя действует в качестве матрицы для многослойного металловолокнистого листа. Однако в другом варианте вначале может быть получена посредством механической обработки внешняя поверхность крайнего внутреннего металлического слоя, после чего осуществляется укладка слоев многослойного металловолокнистого листа на полученной внешней поверхности. После этого могут быть сформированы посредством механической обработки подкрепляющие элементы (а именно элементы жесткости) и внутренняя поверхность крайнего внутреннего металлического слоя. Как можно понять, последовательность получения внешней и внутренней поверхностей посредством механической обработки может варьироваться в соответствии с конфигурацией цельной конструкции.

В другом варианте, в котором может не использоваться сварка трением с перемешиванием, цельная конструкция может быть изготовлена, начиная с заготовки, размеры которой должны быть такими, чтобы она охватывала внешнюю поверхность крайнего внутреннего металлического слоя и подкрепляющие элементы. В таком варианте механическая обработка может быть использована для формирования на заготовке внешней поверхности, после чего могут быть уложены чередующиеся металлические и неметаллические слои для формирования многослойного металловолокнистого листа. После этого может быть выполнена механическая обработка заготовки для формирования внутренней поверхности крайнего внутреннего металлического слоя и подкрепляющих элементов, таких как элементы жесткости, стрингеры и другие детали.

Указанные особенности, функции и преимущества могут быть обеспечены независимо в различных вариантах осуществления настоящего изобретения или же могут быть объединены в других вариантах, подробности которых изложены далее в настоящем описании со ссылками на прилагаемые чертежи.

Краткое описание чертежей

Вышеуказанные и другие особенности настоящего изобретения станут более очевидными после рассмотрения чертежей, на которых одинаковые ссылочные номера относятся к одинаковым частям и на которых показано:

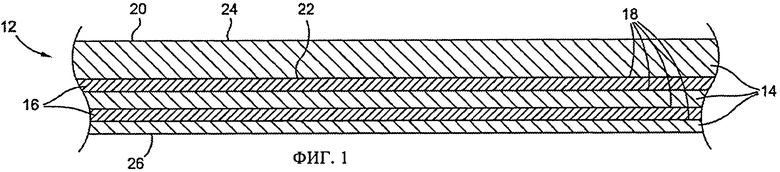

на фиг.1 - вид сечения многослойного металловолокнистого листа, состоящего из металлических и неметаллических слоев и содержащего крайний внутренний металлический слой;

на фиг.2 - вид сечения многослойного металловолокнистого листа с первым добавочным слоем, прилегающему к крайнему внутреннему металлическому слою и присоединенному к этому слою путем сварки трением с перемешиванием;

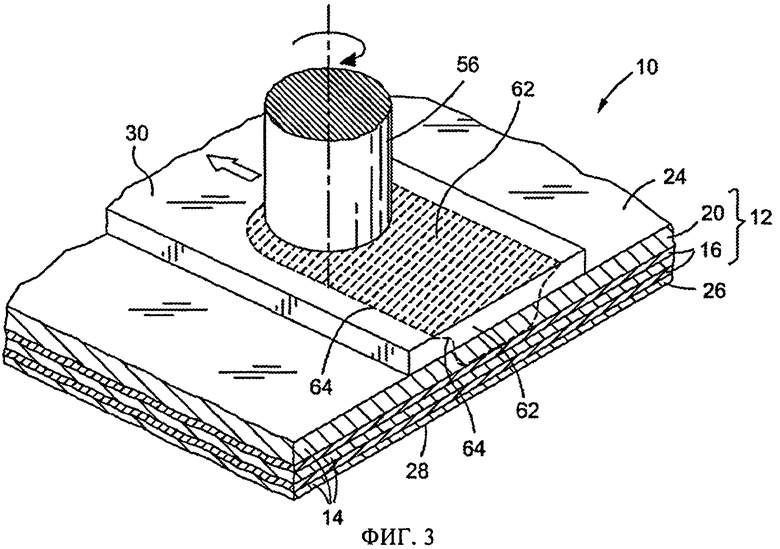

на фиг.3 - вид в перспективе многослойного металловолокнистого листа и первого добавочного слоя в процессе сварки с использованием вращающегося пальца, перемещаемого вдоль первого добавочного слоя с образованием сварного соединения;

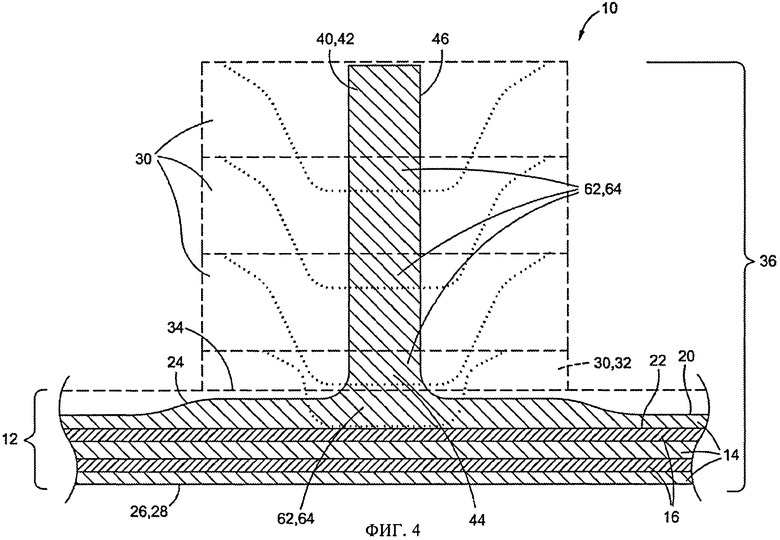

на фиг.4 - вид сечения многослойного металловолокнистого листа и нескольких добавочных слоев, последовательно присоединенных к этому листу путем сварки трением с перемешиванием;

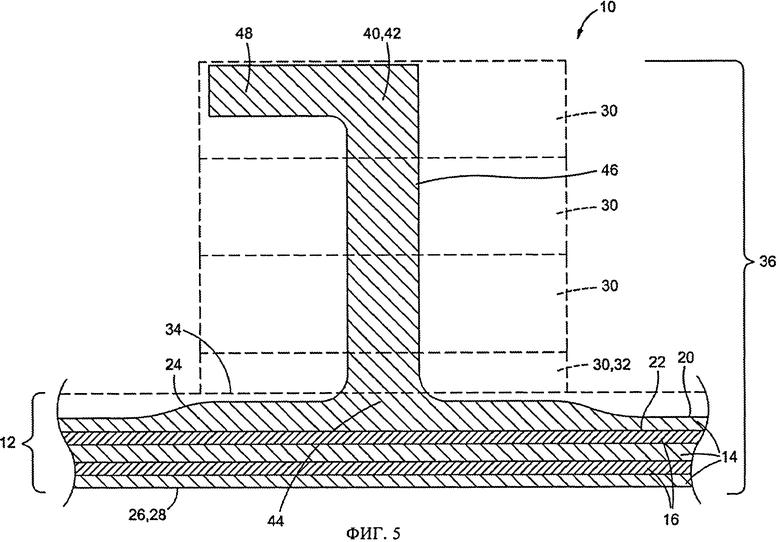

на фиг.5 - вид сечения цельной конструкции, содержащей крайний внутренний металлический слой и добавочные слои, подвергнутые механической обработке для получения части, имеющей форму буквы "J";

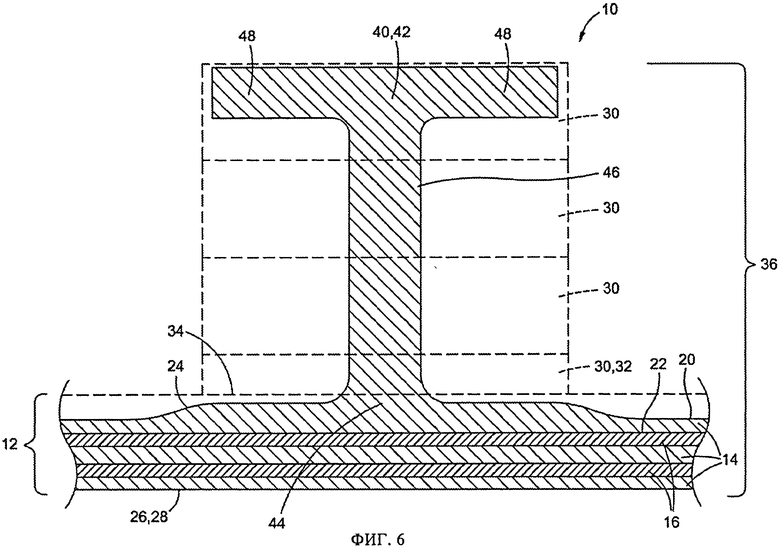

на фиг.6 - вид сечения цельной конструкции, в которой крайний внутренний металлический слой и добавочные слои подвергнуты механической обработке для получения части, имеющей двутавровый профиль;

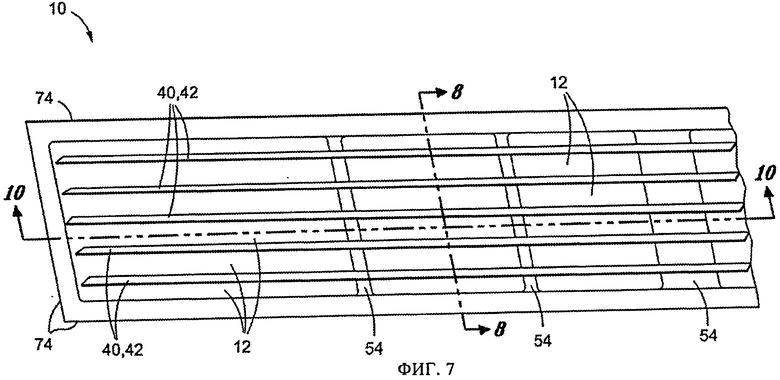

на фиг.7 - вид в перспективе цельной конструкции, содержащей многослойный металловолокнистый лист с подкрепляющими элементами (а именно, элементами жесткости), сформированными с ним за одно целое;

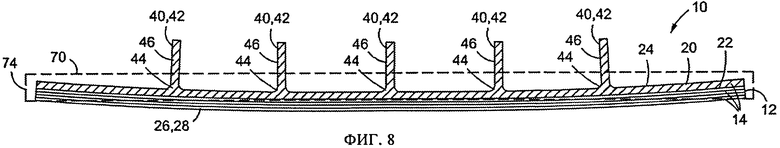

на фиг.8 - вид сечения цельной конструкции, выполненного по линиям 8-8 фиг.7 и иллюстрирующего кривизну цельной конструкции;

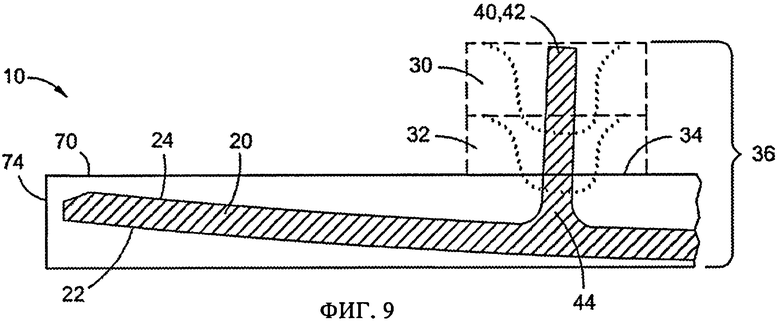

на фиг.9 - увеличенный вид части сечения, на котором показана заготовка (например, тонкая плита), на которую наносятся добавочные слои путем сварки трением с перемешиванием;

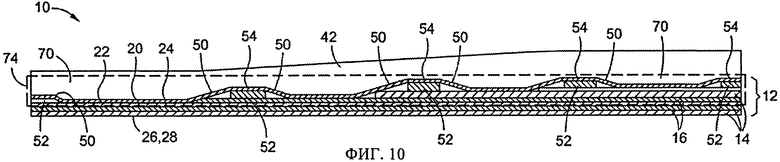

на фиг.10 - вид сечения цельной конструкции, выполненного по линиям 10-10 фиг.7, на котором иллюстрируется изменение толщины многослойного металловолокнистого листа, а также изменения толщины подкрепляющих элементов (а именно, элементов жесткости);

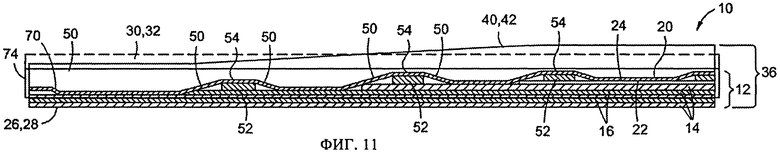

на фиг.11 - вид сечения заготовки, наложенной на цельную конструкцию, на котором показан первый добавочный слой, присоединенный к заготовке;

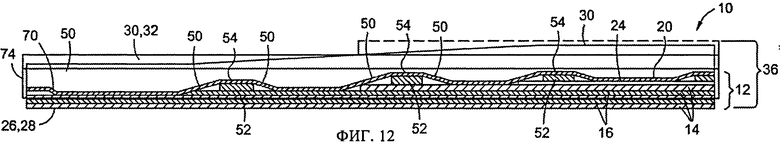

на фиг.12 - вид сечения заготовки, на котором показан еще один добавочный слой, наложенный на первый добавочный слой, для обеспечения места для увеличенной высоты подкрепляющего элемента (а именно, элемента жесткости);

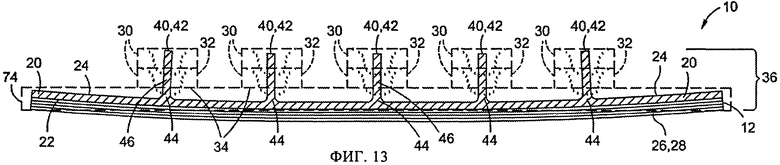

на фиг.13 - вид сечения цельной конструкции, выполненного в таком же направлении, что и на фиг.8, на котором показано несколько добавочных слоев, присоединенных к основанию путем сварки трением с перемешиванием с получением сварного полуфабриката;

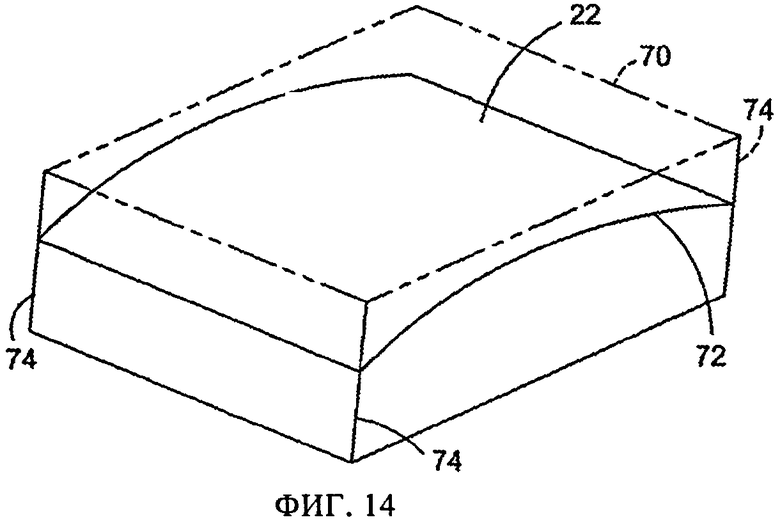

на фиг.14 - вид в перспективе заготовки, на которой может быть сформирована внешняя поверхность крайнего внутреннего металлического слоя с использованием механической обработки, литья, штамповки, непосредственного осаждения металла или других процессов формовки;

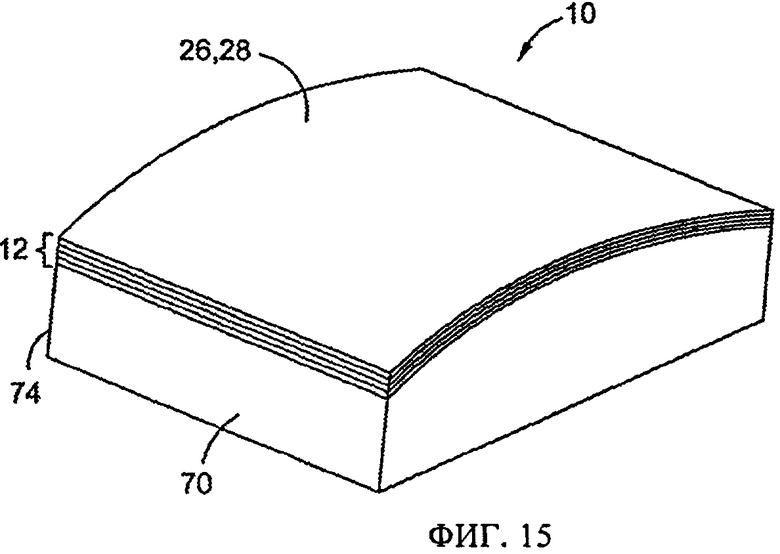

на фиг.15 - вид в перспективе чередующихся металлических и неметаллических слоев, которые могут быть наложены на внешнюю поверхность крайнего внутреннего металлического слоя;

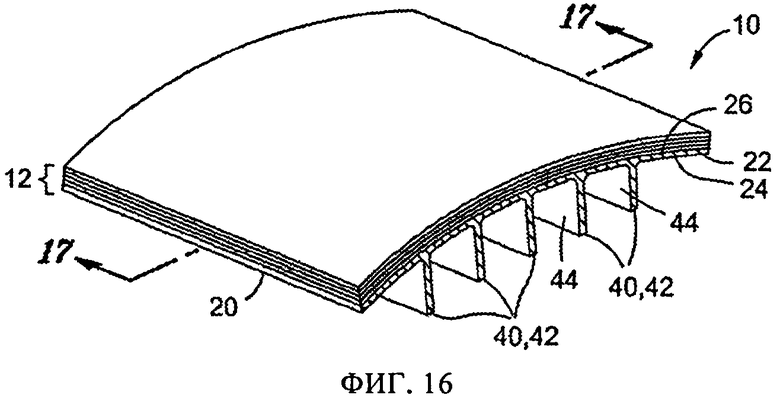

на фиг.16 - вид в перспективе подкрепляющих элементов (а именно, элементов жесткости), сформированных в заготовке с использованием механической обработки;

на фиг.17 - вид сечения по линиям 17-17 фиг.16, на котором показана цельная конструкция, содержащая многослойный металловолокнистый лист и элементы жесткости, сформированные на нем за одно целое;

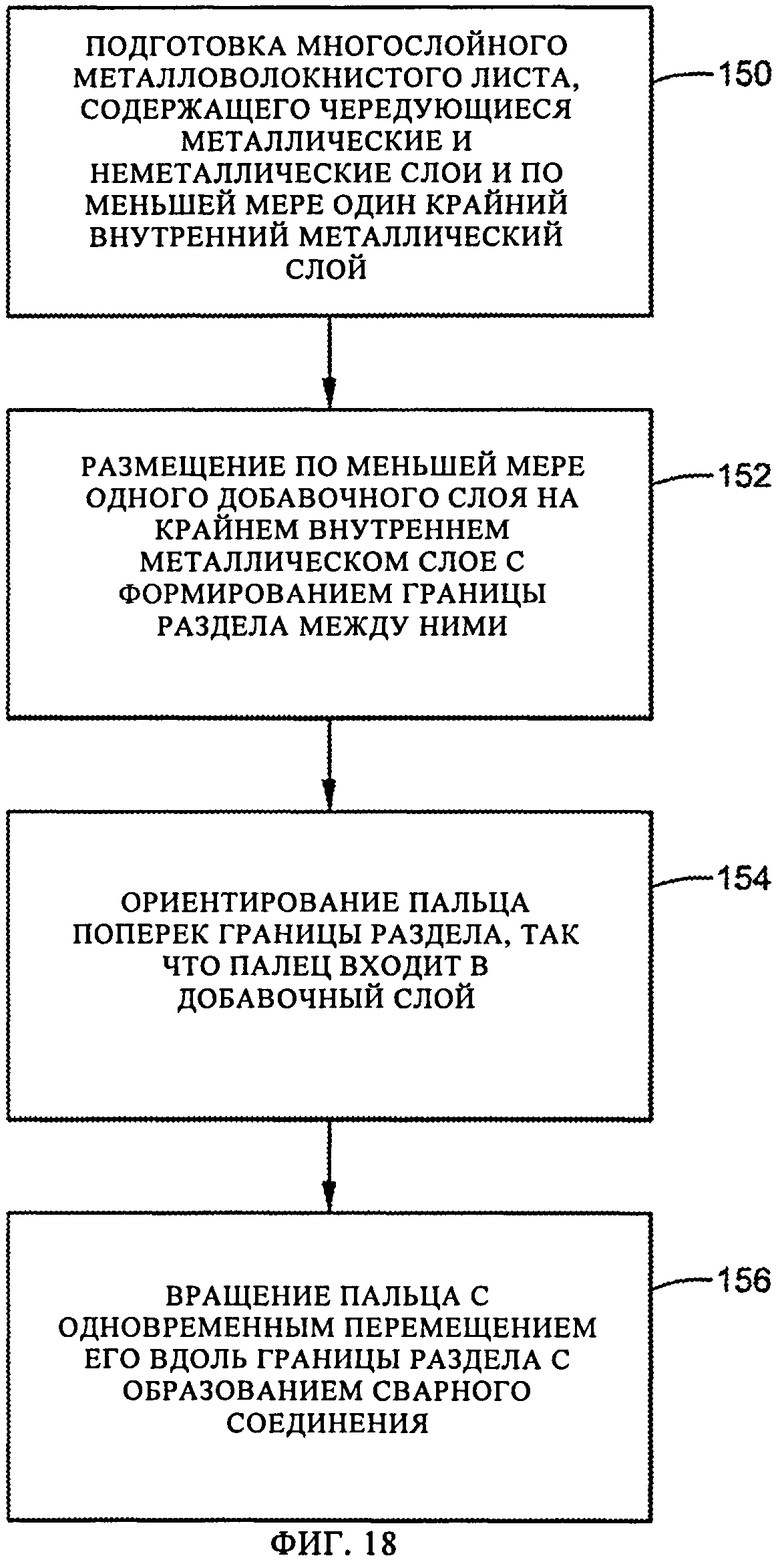

на фиг.18 - блок-схема алгоритма осуществления способа изготовления цельной конструкции в одном из вариантов осуществления изобретения;

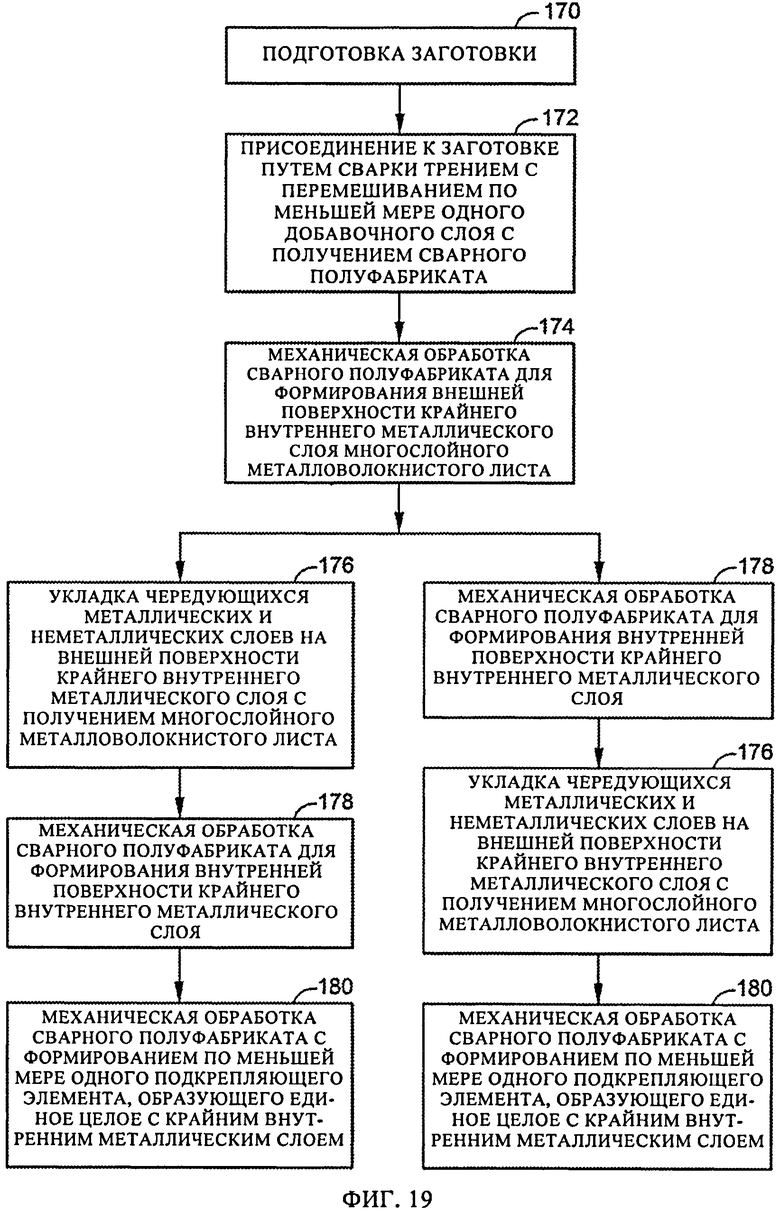

на фиг.19 - блок-схема алгоритма осуществления способа изготовления цельной конструкции в другом варианте осуществления изобретения;

на фиг.20 - блок-схема алгоритма осуществления способа изготовления цельной конструкции в дополнительном варианте осуществления изобретения;

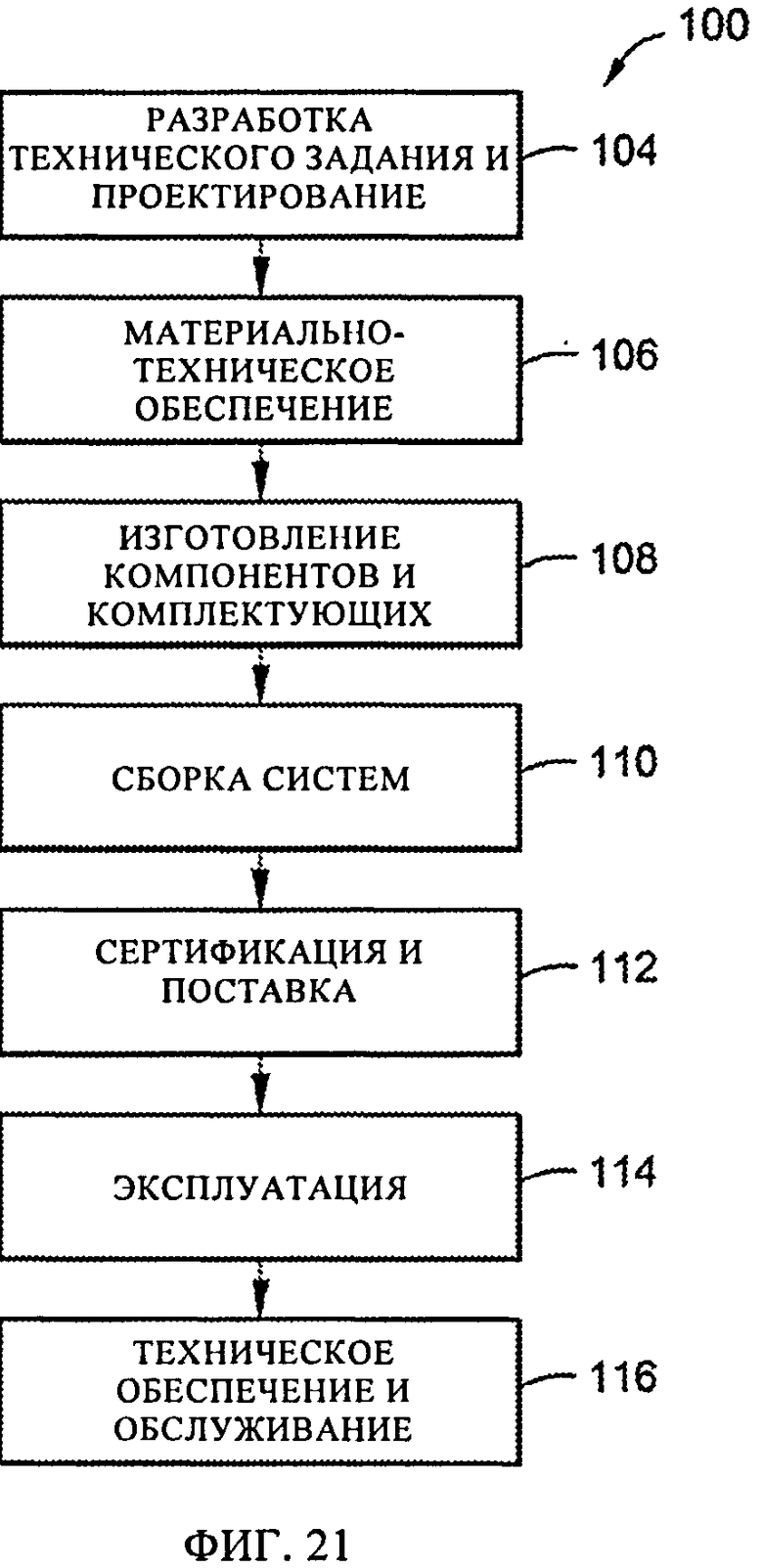

на фиг.21 - блок-схема алгоритма изготовления и, эксплуатации летательного аппарата;

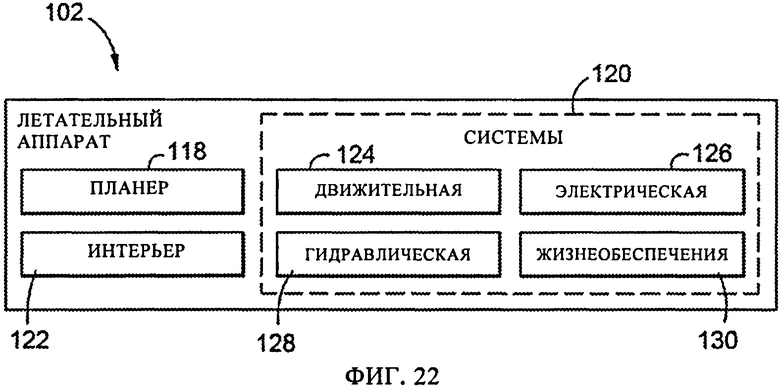

на фиг.22 - структурная схема летательного аппарата.

Варианты осуществления изобретения

На фиг.1-20 иллюстрируется система и способ изготовления цельной конструкции 10, содержащей многослойный металловолокнистый лист 12 и подкрепляющий элемент 40, выполненный за одно целое с листом 12, причем прилагаемые чертежи служат лишь целям иллюстрации различных вариантов изобретения и никоим образом не ограничивают его объем. В одном из вариантов цельная конструкция 10 может быть изготовлена путем присоединения по меньшей мере одного или более предпочтительно нескольких добавочных слоев 30, таких как металлические полосы, к многослойному металловолокнистому листу 12.

В вариантах, показанных на фиг.1-13, к многослойному металловолокнистому листу 12 путем сварки трением с перемешиванием могут быть присоединены добавочные слои 30 с получением сварного полуфабриката 36. Для получения цельной конструкции 10 в сварном полуфабрикате 36 могут быть сформированы с использованием механической обработки подкрепляющие элементы 40, такие как элементы 42 жесткости. В другом варианте, показанном на фиг.14-17, используется заготовка 70, из которой посредством механической обработки может быть сформирован крайний внутренний металлический слой 20 (крайний металлический слой с внутренней стороны листа), на который с внешней стороны могут накладываться в чередующемся порядке металлические и неметаллические слои 14, 16 для формирования многослойного металловолокнистого листа 12. Хотя конфигурация с чередованием металлических и неметаллических слоев 14, 16 является предпочтительной, однако в принципе они могут быть расположены в многослойном металловолокнистом листе 12 и в другом порядке чередования. Подкрепляющие элементы 40 могут быть выполнены в заготовке 70 (например, в металлической плите) напротив многослойного металловолокнистого листа 12 с использованием механической обработки для получения цельной конструкции 10.

Технический результат описываемых вариантов включает снижение стоимости и временных затрат, необходимых для изготовления нестандартного цельного многослойного металловолокнистого листа 12 с подкрепляющими элементами 40, такими как элементы 42 жесткости или стрингеры, сформированные за одно целое с листом 12. Таким образом, раскрытые варианты обеспечивают систему и способ для формирования подкрепляющих элементов 40 вместе с многослойным металловолокнистым листом 12 за одно целое без использования механических крепежных средств для прикрепления подкрепляющих элементов (например, элементов жесткости), в результате чего исключается необходимость в сверлении большого количества крепежных отверстий сквозь обшивку и элементы жесткости. Дополнительные достоинства раскрытых в описании вариантов включают повышение прочности и увеличение усталостного ресурса по сравнению с традиционными полумонококовыми узлами, в которых элементы жесткости прикрепляются к обшивке.

На фиг.1-6 показана цельная конструкция 10 в соответствии с одним из вариантов, в котором конструкция 10 содержит многослойный металловолокнистый лист 12 обшивки с одним или несколькими добавочными слоями 30, присоединенными к крайнему внутреннему металлическому слою 20 путем сварки трением с перемешиванием. Как можно видеть на фиг.1, многослойный металловолокнистый лист 12 содержит чередующиеся металлические и неметаллические слои 14, 16, которые соединены между собой с помощью клеящего материала 18. Как показано на фигурах, на крайний внутренний металлический слой 20 накладываются добавочные слои 30. Многослойный металловолокнистый лист 12 содержит наружный слой 26, формирующий внешнюю поверхность 28 обшивки. Добавочные слои 30 предпочтительно изготавливают из металла, который совместим с крайним внутренним металлическим слоем 20 многослойного металловолокнистого листа 12. Для облегчения прикрепления сваркой трением с перемешиванием добавочного слоя 30 к крайнему внутреннему металлическому слою 20, последний предпочтительно имеет толщину, которая превышает толщину металлических слоев 14, составляющих остальную часть многослойного металловолокнистого листа 12.

Как можно видеть на фиг.1, многослойный металловолокнистый лист 12 имеет толщину, которая примерно в два раза превышает толщину металлических слоев 14 (это соотношение указывается только в качестве примера).

Многослойный металловолокнистый лист 12 может быть изготовлен с использованием технологий, хорошо известных в технике, причем металлические и неметаллические слои 14, 16 склеиваются с использованием известных клеящих материалов 18, таких, например, как эпоксидный клей. Металлические слои 14 могут быть изготовлены из любого подходящего материала, такого, например, как алюминиевый, титановый и другой сплав повышенной прочности. Неметаллические слои 14 могут быть изготовлены из любого подходящего материала, такого, например, как стекловолокно, углеродное волокно, а также из другого полуметаллического и/или неметаллического материала, который совместим с клеящим материалом 18 и с металлическими слоями 14. Многослойный металловолокнистый лист 12 предпочтительно изготавливают таким образом, чтобы обеспечить повышенную усталостную прочность и ударопрочность по сравнению с традиционными однородными металлическими обшивками.

На фиг.2 показан вид сечения многослойного металловолокнистого листа 12 с первым добавочным слоем 32, расположенным на внутренней поверхности 24 крайнего внутреннего металлического слоя 20. Первый добавочный слой 32 предпочтительно имеет такие размеры и такую форму, чтобы обеспечивалось выделение достаточной тепловой энергии при сварке трением с перемешиванием для присоединения первого добавочного слоя 32 к крайнему внутреннему металлическому слою 20. Как можно видеть на фиг.2, первый добавочный слой 32 может быть соединен с крайним внутренним металлическим слоем 20 или вделан в него путем сварки трением с перемешиванием, в которой палец 56 предпочтительно ориентирован поперек границы раздела между первым добавочным слоем 32 и крайним внутренним металлическим слоем 20.

Выступ 58 пальца 56 может быть расположен таким образом, чтобы он касался поверхности первого добавочного слоя 32, и кончик 60 пальца 56 предпочтительно входит в первый добавочный слой 32 по меньшей мере на глубину D, хотя и может входить полностью на глубину tL первого добавочного слоя 32 и по меньшей мере частично в крайний внутренний металлический слой 20, в зависимости от материалов и различных параметров процесса сварки трением с перемешиванием. При этом крайний внутренний металлический слой 20 и первый добавочный слой 32 имеют такие размеры и такую форму, которые обеспечивают выделение тепловой энергии, достаточной для прикрепления первого добавочного слоя 32 к металлическому слою 20 или объединения их в одно целое.

Например, в одном из вариантов цельной конструкции 10, в которой добавочный слой 30 и крайний внутренний металлический слой 20 сформированы из алюминиевых сплавов, металлический слой 20 предпочтительно имеет толщину tP (например 0,012 дюйма, 0,030 дюйма, 0,060 дюйма и т.п.), которая обеспечивает нужное распределение тепловой энергии, выделяемой в процессе сварки трением с перемешиванием. Управление пальцем 56 может осуществляться таким образом, чтобы регулировалось расстояние d от кончика 60 до внешней поверхности 22 (то есть, задней поверхности) крайнего внутреннего металлического слоя 20. Это расстояние d может влиять на размер зоны сварного шва или сварной зоны 64, показанной на фиг.2. Чтобы добавочный слой 30 был соединен сваркой с крайним внутренним металлическим слоем 20, кончик 60 пальца необязательно должен входить в металлический слой 20, поскольку тепло и перемещение материала в добавочном слое 30 могут быть достаточны для эффективного соединения двух компонентов.

На фиг.3 показан в перспективе вид многослойного металловолокнистого листа 12 с первым добавочным слоем 32, расположенным на крайнем внутреннем металлическом слое 20. Палец 56 в данном случае двигается в направлении длины добавочного слоя 30. Заштрихованная зона на фиг.3 иллюстрирует расположение сварного соединения 62, создаваемого при перемещении пальца 56 по длине добавочного слоя 30. Как уже указывалось, первый добавочный слой 32 предпочтительно имеет такие размеры и такую форму, чтобы минимизировать тепловые нагрузки в крайнем внутреннем металлическом слое 20 при присоединении к нему первого добавочного слоя 32. Также следует иметь в виду, что присоединение добавочных слоев 30 к крайнему внутреннему металлическому слою 20 может осуществляться не только сваркой трением с перемешиванием, но и другими способами, такими, например, как линейная сварка трением, инерционная сварка трением и другие различные традиционные способы сварки, такие как электродуговая сварка, газовая сварка, лазерная сварка, ультразвуковая сварка и другие процессы сварки или соединения деталей.

Хотя на фиг.2, 3 показано, что палец 56 ориентирован поперечно (то есть, перпендикулярно) относительно соединения внахлестку, формируемого на границе 34 раздела между первым добавочным слоем 32 и крайним внутренним металлическим слоем 20, изобретение охватывает и другие направления пальца 56. Например, палец 56 может быть ориентирован таким образом, чтобы обеспечивалось формирование стыковых соединений между прилегающими металлическими компонентами. В этом случае палец 56 может быть выровнен по границе 34 раздела между первым добавочным слоем 32 и крайним внутренним металлическим слоем 20.

На фиг.4 приведен вид сечения цельной конструкции 10, на котором показано несколько добавочных слоев 30, которые последовательно присоединяются к предыдущим слоям 30 для формирования полуфабриката 36 путем сварки трением с перемешиванием. Сварной полуфабрикат 36, полученный путем сварки трением с перемешиванием, может включать многослойный металловолокнистый лист 12 и один или несколько добавочных слоев 30. Как показано на фиг.4, сварной полуфабрикат 36, полученный сваркой трением с перемешиванием, содержит многослойный металловолокнистый лист 12 и три добавочных слоя 30, последовательно присоединенных к листу 12. Как можно видеть, первый добавочный слой 32 имеет толщину, которая предпочтительно (но необязательно) меньше толщины последующих слоев 30. После присоединения первого добавочного слоя 32 к крайнему внутреннему металлическому слою 20 процесс повторяется для последовательного присоединения добавочных слоев 30, пока не будет получена заданная высота или толщина сварного полуфабриката 36.

На фиг.4 показан подкрепляющий элемент 40 в форме вертикального ребра 46 жесткости, которое выполнено за одно целое с крайним внутренним металлическим слоем 20. Добавочные слои 30 формируются до высоты, которая немного превышает общую высоту элемента жесткости 42 (подкрепляющего элемента). Сварное соединение 62 между первым добавочным слоем 32 и крайним внутренним металлическим слоем 20 показано пунктирной линией, которая указывает границу сварной зоны 64, формируемой в процессе сварки трением с перемешиванием. При этом на границе 34 раздела между добавочными слоями 30 формируется сварная зона 64, представляющая собой часть материала, в которой осуществляется эффективное соединение. В идеальном случае сварная зона 64 проходит по ширине или толщине вертикального ребра 64 жесткости для обеспечения постоянства механических свойств внутри подкрепляющего элемента, включая основание 44 вертикального ребра 46 жесткости. Также можно видеть, что граница сварной зоны 64, расположенной между тремя верхними добавочными слоями 30, имеет большие размеры по сравнению с границей сварной зоны 64 между первым добавочным слоем 32 и крайним внутренним металлическим слоем 20. В этом случае размер сварной зоны 64 может быть пропорционален размеру пальца 56, так что палец 56 меньших размеров формирует меньшую сварную зону 64 с меньшим сечением по сравнению с пальцем 56 больших размеров, который может формировать сравнительно большую сварную зону 64.

На фиг.5, 6 приведен вид сечения цельной конструкции 10, на котором показаны другие варианты формы подкрепляющего элемента 40. Например, на фигуре 5 показан подкрепляющий элемент 40, содержащий вертикальное ребро 46 с отходящей поперечно полкой 48, в результате чего образуется форма перевернутой буквы "J". На фиг.6 приведен вид сечения цельной конструкции 10, в которой подкрепляющий элемент 40 содержит противолежащие полки 48, отходящие поперечно в стороны от вертикального ребра 46 жесткости, формируя двутавровый профиль. На фиг.5, 6 показаны добавочные слои 30, которые накладываются друг на друга. Как можно видеть система и способ формирования подкрепляющего элемента 40 как одного целого с многослойным металловолокнистым листом 12 обеспечивает получение самых разных профилей путем варьирования размеров и количества добавочных слоев 30.

Хотя варианты, представленные на фиг.1-6, иллюстрируют одиночный подкрепляющий элемент 40, такой как вертикальное ребро 46 жесткости с отходящими с сторону полками 48, следует понимать, что система и способ, раскрытые в настоящем описании, могут использоваться для формирования цельных конструкций, имеющих несколько подкрепляющих элементов 40, таких как элементы 42 жесткости, отходящие наружу от крайнего внутреннего металлического слоя 20. Варианты, раскрытые на фиг.1-6, показывают, что с многослойным металловолокнистым листом 12 могут быть получены различные профили, которые можно использовать в различных отраслях промышленности, таких, например, как аэрокосмическая отрасль, автомобилестроение, кораблестроение и другие отрасли, в которых требуются облегченные ударопрочные и экономичные конструкции с увеличенным усталостным ресурсом. Кроме того, цельные конструкции 10 могут использоваться для формирования самых разных узлов для различных применений, включающих, например, несущие компоненты летательных аппаратов, такие как нервюры крыльев, в которых используются многочисленные элементы 42 жесткости или стрингеры. Могут быть сформированы различные формы ребер 42 жесткости или стрингеров, например, такие, которые могут быть использованы для повышения жесткости нервюры крыла.

На фиг.18 представлена блок-схема алгоритма осуществления способа изготовления цельной конструкции 10, примеры которой приведены на фиг.1-6. В одном из вариантов на стадии 150 может обеспечиваться многослойный металловолокнистый лист 12 с чередующимися металлическими и неметаллическими слоями 14, 16, имеющий по меньшей мере один крайний внутренний металлический слой 20, как показано на фиг.1, 2. Стадия 152 может включать присоединение по меньшей мере одного добавочного слоя 30, такого как первый добавочный слой 32, к крайнему внутреннему металлическому слою 20 с использованием, например, сварки трением с перемешиванием с получением сварного полуфабриката 36. Многослойный металловолокнистый лист 12 может быть сформирован с использованием известных в технике способов, включая обеспечение поверхности пресс-формы 72, на которую могут быть сначала уложены крайний внутренний металлический слой 20 и/или внешний слой 26.

Многослойный металловолокнистый лист 12, показанный на фиг.1-6, может быть сформирован склеиванием чередующихся металлических и неметаллических слоев 14, 16 с использованием клеящего материала 18. Как уже указывалось, такие металлические слои 14 могут быть сформированы из любого подходящего металлического материала, включая, например, материалы на основе алюминия или титана. Неметаллические слои 14 могут быть изготовлены из любого подходящего полуметаллического или неметаллического материала, включая, например, стекловолокно. Крайний внутренний металлический слой 20 предпочтительно имеет такую толщину, которая обеспечивает нужное распределение тепловой энергии, выделяемой в процессе сварки трением с перемешиванием. При этом путем повышения толщины крайнего внутреннего металлического слоя 20 относительно толщины других металлических слоев 14 в многослойном металловолокнистом листе 12 можно предотвращать повреждения, которые могут возникать из-за чрезмерной температуры остальной части листа 12.

После склеивания многослойного металловолокнистого листа 12 крайний внутренний металлический слой может быть зафиксирован в нужном положении с помощью технологической оснастки, предотвращающей его смещение. Стадия 154 может включать установку пальца 56 в поперечном направлении относительно границы 34 раздела между крайним внутренним металлическим слоем 20 и добавочным слоем (фиг.2, 3). Как можно видеть на фиг.2, палец 56 предпочтительно входит в добавочный слой 30 и может полностью проходить через этот слой и по меньшей мере частично входить в крайний внутренний металлический слой 20. На стадии 156 вращающийся палец 56 перемещают вдоль границы 34 раздела (то есть, по направлению добавочного слоя) с образованием сварного соединения 62, как показано на фиг.3. Добавочные слои 30 могут последовательно присоединяться к первому добавочному слою 32 с использованием того же самого описанного процесса, пока не будет получена заданная высота сварного полуфабриката 36.

Как показано на фиг.4-6, способ может также включать стадию механической обработки полуфабриката 36, полученного сваркой трением с перемешиванием, для формирования внутренней поверхности 24 крайнего внутреннего металлического слоя 20. Как можно видеть на фиг.4, поверхность крайнего внутреннего металлического слоя 20 может содержать уступ, на котором местная толщина слоя 20 увеличивается в направлении вертикального ребра 46 жесткости и уменьшается в противоположном направлении. Способ может также включать механическую обработку полуфабриката 36, полученного сваркой трением с перемешиванием, для формирования подкрепляющего элемента 40, который в рассматриваемых вариантах может представлять собой элемент 42 жесткости, содержащий вертикальное ребро 46. Однако из полуфабриката 36 могут быть получены конструкции, имеющие и другие формы, размеры и расположения элементов, такие, например, как выступы и другие особенности, которые могут облегчать крепление различных кронштейнов, опор и оборудования.

Необходимо иметь в виду, что способ изготовления цельной конструкции 10, представленной на фиг.1-6, может быть реализован в разной последовательности его стадий. Например, нанесение первого добавочного слоя 32 на крайний внутренний металлический слой 20 может осуществляться до укладки чередующихся металлических и неметаллических слоев 14, 16, которые составляют многослойный металловолокнистый лист 12. При этом способ может включать стадию начальной установки в нужном положении крайнего внутреннего металлического слоя 20 и крепления его в стационарном фиксирующем устройстве, после чего на него накладывается первый добавочный слой 32. Первый добавочный слой 32 может представлять собой удлиненную металлическую полосу, размеры и форма которой позволяют ее размещение вдоль крайнего внутреннего металлического слоя 20. Полуфабрикат 36, получаемый сваркой трением с перемешиванием, может быть сформирован присоединением первого добавочного слоя 32 к крайнему внутреннему металлическому слою таким же образом, как это показано на фиг.3, однако в этом случае другие металлические и неметаллические слои 14, 16 многослойного металловолокнистого листа 12 еще не установлены. Дополнительно накладываемые слои 30 могут последовательно присоединяться с использованием процесса сварки трением с перемешиванием для получения заданной высоты сварного полуфабриката 36, как показано на фиг.4. Многослойный металловолокнистый лист 12 может быть получен склеиванием чередующихся металлических и неметаллических слоев 14, 16 до механической обработки полученного сварного полуфабриката 36 или после нее.

На фиг.7-13 показаны другие варианты цельной конструкции 10, содержащей многослойный металловолокнистый слой 12 с несколькими подкрепляющими элементами 40, выполненными за одно целое со слоем 12 путем сварки трением с перемешиванием. В варианте, представленном на фиг.7-13, может обеспечиваться возможность изготовления цельной конструкции 10 из заготовки 70, такой как листовая заготовка, к которой могут быть присоединены добавочные слои 30. Заготовка 70 может иметь любую подходящую форму, например, форму пластины, полосы, поковки, отливки и т.п.Достоинством цельной конструкции 10, показанной на фиг.6-13, является обеспечение дополнительной возможности получения многослойного металловолокнистого листа 12 с заданным профилем толщины путем использования слоев с переменной толщиной. Кроме того, цельная конструкция 10, показанная на фиг.6-13, обеспечивает возможность формирования местных утолщений, которые могут понадобиться в целях повышения прочности или жесткости.

Показанная на фиг.7 цельная конструкция 10 может быть сформирована с переменной толщиной многослойного металловолокнистого листа 12. Например, цельная конструкция 10 может содержать с левой стороны сравнительно тонкую часть многослойного металловолокнистого листа 12, которая постепенно утолщается в направлении правой стороны конструкции 10. Кроме того, на фиг.7 показаны местные утолщенные зоны 54 цельной конструкции 10, которые указаны как вертикальные полосы, интегрированные в многослойный металловолокнистый лист 12, что лучше всего видно на сечениях, приведенных на фиг.10-12, которые описываются ниже.

На фиг.8 показано сечение, выполненное по линиям 8-8 фиг.7, на котором иллюстрируется кривизна, которая может быть сформирована у многослойного металловолокнистого листа 12. Кроме того, на фиг.8 показаны подкрепляющие элементы 40, представляющие собой ребра 42 жесткости, отходящие вверх от многослойного металловолокнистого листа 12. На вид сечения цельной конструкции 10, представленный на фиг.8, наложены контуры заготовки 70 (например, листовой заготовки), из которой может быть сформирован крайний внутренний металлический слой 20. В идеальном случае заготовка 70 предпочтительно имеет такие размеры и такую форму, чтобы она охватывала крайний внутренний металлический слой 20 в той форме, которую этот слой будет иметь после формирования путем механической обработки. Более конкретно, заготовка 70 предпочтительно имеет такие размеры и такую форму, чтобы внутренняя поверхность 24 и внешняя поверхность 22 крайнего внутреннего металлического слоя 20 полностью охватывались заготовкой. При этом может возникнуть необходимость в определения минимального размера заготовки 70 до формирования крайнего внутреннего металлического слоя путем механической обработки. Добавочные слои 30 могут быть присоединены к крайнему внутреннему металлическому слою 20, после чего может быть сформирована внешняя поверхность 22, на которую может быть наложен многослойный металловолокнистый лист 12, или же внутренняя поверхность 24 и подкрепляющие элементы 40 могут быть сформированы посредством механической обработки до выполнения механической обработки внешней поверхности 22 и укладки многослойного металловолокнистого листа 12.

На фиг.10 приведен вид сечения цельной конструкции 10, выполненного по линиям 10-10 фиг.7, на котором иллюстрируется заготовка 70, наложенная на часть продольного сечения цельной конструкции 10. На фиг.7 также иллюстрируется переменная толщина многослойного металловолокнистого листа 12 и, в частности, переменная толщина крайнего внутреннего металлического слоя 20 листа 12. Далее, на фиг.10 показаны утолщенные зоны 54 многослойного металловолокнистого листа 12, сформированные введением утолщающих полос 52 в каждой из утолщенных зон 54. При этом каждая из утолщающих полос 52 может представлять собой металлическую удлиненную полосу, проходящую или ориентированную перпендикулярно относительно элементов 42 жесткости. Расположение утолщающих полос 52, показанных на фиг.10, может соответствовать утолщенным зонам 54, показанным на фиг.7.

Чтобы обеспечить в цельной конструкции 10 крайний внутренний металлический слой 20 с переменной толщиной, а также утолщающие полосы 52, показанные на фиг.10, необходимо выбрать такие размеры слоя 20, чтобы его внутренняя и внешние поверхности 24, 22 вписывались в заготовку 70 как в продольном, так и в поперечном направлениях, как показано на фиг.10 и 8. После определения минимального размера заготовки 70, достаточного, чтобы она охватывала внутреннюю и внешнюю поверхности 24, 22, на крайний внутренний металлический слой 20 могут быть нанесены в нужных положениях добавочные слои 30. Для нанесения первого добавочного слоя 32 на крайний внутренний металлический слой 20 вращающийся палец 56 перемещают вдоль добавочного слоя 30 для создания сварной зоны или сварной зоны 64, в результате чего добавочный слой 30 становится одним целым с крайним внутренним металлическим слоем 20.

Как можно видеть на фиг.9-13, добавочные слои 30 последовательно наносятся на ранее нанесенные добавочные слои 30. Для того чтобы охватить учесть изменение высоты подкрепляющего элемента 40, как показано на фиг.10-12, добавочные слои 30 сами должны иметь переменную толщину или быть ступенчатыми для обеспечения окончательной формы подкрепляющего элемента 40. Более конкретно, размеры добавочных слоев 30 зависят от высоты и ширины формы подкрепляющего элемента 40, а также от ширины поперечного сечения соединения, обеспечиваемого сваркой трением с перемешиванием. При этом размеры пальца 56 предпочтительно выбираются таким образом, чтобы формировалась сварная зона 64 (см. фиг.9), которая облегчает соединение более толстых добавочных слоев 30 друг с другом и с крайним внутренним металлическим слоем 20.

На фиг.13 показано сечение заготовки 70, на которую нанесены добавочные слои 30 в местах, сопряженных с местами расположения подкрепляющих элементов 40. После того как добавочные слои 30 последовательно нанесены на заготовку 70 для получения полуфабриката 36 путем сварки трением с перемешиванием, внутренняя поверхность 24 и внешняя поверхность 22 крайнего внутреннего металлического слоя 20 формируются посредством механической обработки для получения заданного профиля, показанного на фиг.8-12. Внутренняя и внешняя поверхности 24, 22 могут включать элементы, такие как пазы 50 в крайнем внутреннем металлическом слое 20 для размещения утолщающих полос 52, показанных на фиг.10-12. Далее, крайний внутренний металлический слой 20 предпочтительно формируется посредством механической обработки для обеспечения сопряжения с многослойным металловолокнистым листом 12, имеющим переменную толщину. Например, количество металлических и неметаллических листов 14, 16 последовательно уменьшается по мере того, как толщина многослойного металловолокнистого слоя 12 уменьшается по направлению от правой стороны фиг.10 к левой стороне.

Хотя на фигурах видно, что крайний внутренний металлический слой 20 имеет наклоны на каждом выступе 50 возле утолщающих полос 52, предполагается, что такие выступы 50 могут быть сформированы сгибами слоя 20 на 90°, так чтобы его выступы точно соответствовали форме поперечного сечения утолщающих полос 52. На фиг.10 показано, что утолщающие полосы 52 имеют прямоугольную форму поперечного сечения. В другом варианте профиль утолщающих полос 52 может иметь трапецеидальную форму, и наклонные стороны выступов крайнего внутреннего металлического слоя 20 будут сопрягаться с наклонными сторонами трапецеидального профиля утолщающих полос 52 для минимизации или исключения зазоров между утолщающими полосами 52 и внешней поверхностью 22 возле выступов 50.

Предполагается, что полуфабрикат 36, полученный сваркой трением с перемешиванием, может быть подвергнут механической обработке, причем по периметру 74 заготовки 70 (а именно, листовой заготовки) обеспечивается излишек материала для облегчения зажима и фиксации заготовки 70 при фрезерной или другой механической обработке. Кроме того, предполагается, что механическая обработка полуфабриката 36 предпочтительно может выполняться с использованием малых усилий резания, что характерно для механической обработки на больших скоростях, для минимизации поперечных сил, действующих на заготовку в процессе обработки.

После формирования по меньшей мере внешней поверхности 22 крайнего внутреннего металлического слоя 20 многослойный металловолокнистый лист 12 может быть составлен из пакета металлических и неметаллических слоев 14, 16, как показано на фиг.10-12, с чередованием указанных слоев через один и/или с использованием другой схемы чередования. Слои могут быть уложены с учетом переменной толщины многослойного металловолокнистого листа 12 и утолщающих полос 52, которые могут быть приклеены в нужном положении и выдержаны для отверждения клея. Достоинством цельной конструкции 10, показанной на фиг.7-13, является упрощение формирования многослойного металловолокнистого листа 12 с переменной толщиной и подкрепляющих элементов 40 (например, элементов 42 жесткости), имеющих разную форму поперечного сечения.

На фиг.19 приведена блок-схема алгоритма осуществления способа изготовления цельной конструкции 10, показанной на фиг.7-13, и на стадии 170 способа обеспечивается заготовка 70, которая в предпочтительном варианте формируется из дешевой листовой заготовки, изготовленной из любого подходящего материала, такого как алюминий. Стадия 172 включает нанесение по меньшей мере одного добавочного слоя 30, такого как первый добавочный слой 32, на заготовку 70 путем сварки трением с перемешиванием, как это было описано выше, с получением сварного полуфабриката 36. Стадия 174 включает механическую обработку полуфабриката 36, полученного сваркой трением с перемешиванием, для формирования внешней поверхности 22 крайнего внутреннего металлического слоя 20 многослойного металловолокнистого листа 12.

Стадия 176 способа, схема которого приведена на фиг.19, может также включать укладку металлических и неметаллических слоев 14, 16 на внешней поверхности 22 крайнего внутреннего металлического слоя 20 для формирования многослойного металловолокнистого листа 12 сварного полуфабриката 36. В другом варианте способ может включать стадию механической обработки сварного полуфабриката 36 для формирования внутренней поверхности 24 крайнего внутреннего металлического слоя 20 до укладки многослойного металловолокнистого листа 12 полуфабриката 36. Независимо от порядка выполнения стадий 176 и 178 способ может также включать стадию 180 механической обработки сварного полуфабриката 36 с формированием по меньшей мере одного подкрепляющего элемента 40, который предпочтительно изготавливается за одно целое с крайним внутренним металлическим слоем 20. Необходимо также иметь в виду, что перед механической обработкой внешней поверхности 22 крайнего внутреннего металлического слоя 20 сварной полуфабрикат 36 может быть подвергнут механической обработке для формирования внутренней поверхности 24 слоя 20, а также подкрепляющих элементов 40, так чтобы они составляли одно целое с внутренней поверхностью 24. После формирования крайнего внутреннего металлического слоя 20 и подкрепляющих элементов 40 посредством механической обработки, механическая обработка может использоваться для формирования внешней поверхности 22, и на нее могут быть уложены чередующиеся металлические и неметаллические слои 14, 16 для формирования многослойного металловолокнистого листа 12.

На фиг.14-17 показана цельная конструкция 10, изготовленная в другом варианте, содержащем многослойный металловолокнистый лист 12 и по меньшей мере один подкрепляющий элемент 40, выполненный за одно целое с этим листом путем механической обработки из цельной заготовки 70. Например, на фиг.14 показана заготовка 70 в форме прямоугольной плиты, из которой может быть сформирована внешняя поверхность крайнего внутреннего металлического слоя 20 с использованием любого подходящего способа, такого как механическая обработка. На фиг.15 показано добавление чередующихся металлических и неметаллических слоев 14, 16, которые составляют многослойный металловолокнистый лист 12, уложенный на внешней поверхности 22 крайнего внутреннего металлического слоя 20. При этом внешняя поверхность 22 крайнего внутреннего металлического слоя 20, как показано на фиг.14, служит в качестве матрицы 72, на которой может быть сформирован многослойный металловолокнистый лист 12. Заготовка 70 предпочтительно изготавливается из подходящего материала, такого как авиационный сплав алюминия, для формирования крайнего внутреннего металлического слоя 20 многослойного металловолокнистого листа 12.

После укладки металлических и неметаллических слоев 14, 16 многослойный металловолокнистый лист 12 интегрируется в заготовку. Более конкретно, остающаяся часть заготовки, к которой приклеивается многослойный металловолокнистый лист 12, становится исходным материалом для формирования подкрепляющих элементов 40 с использованием механической обработки. Такие подкрепляющие элементы 40 могут быть сформированы любым подходящим способом, таким как вышеописанные элементы 42 жесткости и стрингеры.

На фиг.20 представлена блок-схема алгоритма осуществления способа изготовления цельной конструкции 10, примеры которой приведены на фиг.7-13. Стадия 190 способа включает обеспечение заготовки 70, которая может быть любой подходящей заготовкой 70, охватывающей конечную форму цельной конструкции 10 после механической обработки. Стадия 192 включает механическую обработку полуфабриката 70, полученного сваркой трением с перемешиванием, для формирования внешней поверхности 22 крайнего внутреннего металлического слоя 20 многослойного металловолокнистого листа 12. Стадия 194 включает укладку чередующихся металлических и неметаллических слоев 14, 16 на внешней поверхности 22 крайнего внутреннего металлического слоя 20 для формирования многослойного металловолокнистого листа 12. В другом варианте после механической обработки внешней поверхности заготовка 70 может быть подвергнута механической обработке на стадии 196 для формирования внутренней поверхности 24 и подкрепляющих элементов 40, выполненных с помощью этой механической обработки за одно целое с внутренней поверхностью 24. Стадия 192 механической обработки внешней поверхности 22 может быть осуществлена после механической обработки внутренней поверхности 24 крайнего внутреннего металлического слоя 20 и формирования подкрепляющих элементов 40.

Со ссылками на фиг.21-22 могут быть описаны варианты осуществления изобретения, относящиеся к способу 100 изготовления летательного аппарата, его эксплуатации и технического обслуживания (фиг.21) и к летательному аппарату 102 (фиг.22). Способ 100 может включать разработку технического задания и проектирование летательного аппарата 102 на стадии 104 в процессе подготовки к серийному производству и материально-техническое обеспечение на стадии 106. В процессе производства осуществляют изготовление компонентов и комплектующих на стадии 108 и сборку систем летательного аппарата 102 на стадии 110. После этого следует стадия 112 сертификации и поставки летательного аппарата 102 и ввод его в эксплуатацию на стадии 114. Когда летательный аппарат 102 находится в эксплуатации заказчиком, на стадии 116 осуществляется его плановое техническое обслуживание и обеспечение (может включать модификацию, перекомпоновку, переоборудование и т.п.).

Каждая из стадий способа 100 может быть выполнена системным интегратором, третьей стороной и/или оператором (например, заказчиком). Для целей настоящего описания термин "системный интегратор" может означать, например, изготовителей летательных аппаратов и субподрядчиков по основным системам; термин "третья сторона" может означать, например, подрядчиков, субподрядчиков и поставщиков; и термин "оператор" может означать авиакомпанию, лизинговую компанию, военную организацию, обслуживающую организацию и др.

Как показано на фиг.22, летательный аппарат, изготовленный по способу 100, может содержать планер 118 летательного аппарата, системы 120 и интерьер 122. Примеры систем 120 высокого уровня включают одну или несколько движительных систем 124, электрическую систему 126, гидравлическую систему 128 и систему 130 жизнеобеспечения. Летательный аппарат 102 может также содержать любое количество других систем. Хотя рассмотренные варианты относятся к аэрокосмической отрасли, однако заложенные в них принципы могут быть применены и в других отраслях, таких, например, как автомобилестроение.

Устройство и способы, варианты которых рассмотрены в настоящем описании, могут использоваться на любой стадии способа 100 изготовления и эксплуатации. Например, компоненты или компоновочные узлы, соответствующие производственному процессу 108, могут быть изготовлены на стадии нахождения летательного аппарата 102 в эксплуатации. Кроме того, один или несколько вариантов устройства, варианты способа или их комбинации могут использоваться на стадиях 108 и 110 производства, что позволяет ускорить сборку или снизить стоимость летательного аппарата 102. Аналогично, один или несколько вариантов устройства, варианты способа или их комбинации могут использоваться, когда летательный аппарат 102 находится в эксплуатации, например, на стадии 116 технического обслуживания.

Вышеприведенное описание представляет собой лишь пример осуществления изобретения и никоим образом не ограничивает его объем. Ознакомившись с вышеприведенным описанием, специалист в данной области может предложить варианты, которых соответствуют сущности и объему раскрытых в описании вариантов. Кроме того, различные признаки вариантов, раскрытых в настоящем описании, могут использоваться по отдельности или в различных сочетаниях, и эти сочетания не ограничиваются конкретными сочетаниями признаков, раскрытых в описании. Таким образом, объем формулы изобретения не ограничивается рассмотренными вариантами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВНЫЙ БАК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2763410C1 |

| Способ изготовления пригодного для сварки многослойного композита металл-полимер | 2017 |

|

RU2753692C2 |

| Створка двигательного отсека мотогондолы вертолета и способ ее изготовления | 2020 |

|

RU2739827C1 |

| МНОГОСЛОЙНАЯ ПАНЕЛЬ | 1992 |

|

RU2032040C1 |

| БОКОВАЯ СТЕНА ВАГОНА И СПОСОБЫ ЕЕ СБОРКИ (ВАРИАНТЫ ) | 2004 |

|

RU2271293C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2640692C1 |

| ЛИЦЕВАЯ ПЛАСТИНА ГОЛОВКИ КЛЮШКИ ДЛЯ ИГРЫ В ГОЛЬФ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2233683C1 |

| Способ изготовления полых изделий | 2015 |

|

RU2684332C2 |

| МЕТАЛЛИЧЕСКИЙ КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ОБШИВКИ | 2000 |

|

RU2249538C2 |

| Способ сварки трением со сквозным перемешиванием оребренных панелей планера самолета | 2015 |

|

RU2620411C2 |

Заявленные изобретения относятся к вариантам цельной конструкции и к способам их изготовления. Цельная конструкция включает многослойный металловолокнистый лист, содержащий неметаллические и металлические слои, крайний внутренний металлический слой и добавочный слой, присоединенный к крайнему внутреннему металлическому слою путем сварки трением с перемешиванием. Подкрепляющий элемент выполнен за одно целое с крайним внутренним металлическим слоем. Способ изготовления по одному варианту включает подготовку многослойного металловолокнистого листа, содержащего неметаллические и металлические слои и крайний внутренний металлический слой, а также присоединение к крайнему внутреннему металлическому слою путем сварки трением с перемешиванием добавочного слоя с получением сварного полуфабриката. Способ изготовления по другому варианту включает механическую обработку сварного полуфабриката для формирования внешней поверхности крайнего внутреннего металлического слоя многослойного металловолокнистого листа, укладку на внешнюю поверхность крайнего внутреннего металлического слоя неметаллических и металлических слоев с получением многослойного металловолокнистого листа, механическую обработку сварного полуфабриката для формирования внутренней поверхности крайнего внутреннего металлического слоя и механическую обработку подкрепляющего элемента. Достигается упрощение изготовления цельной конструкции. 5 н. и 8 з.п. ф-лы, 22 ил.

1. Цельная конструкция, включающая в себя:

- многослойный металловолокнистый лист, содержащий неметаллические и металлические слои и крайний внутренний металлический слой; и

- по меньшей мере один добавочный слой, присоединенный к крайнему внутреннему металлическому слою путем сварки трением с перемешиванием.

2. Цельная конструкция по п.1, в которой неметаллические и металлические слои расположены с чередованием.

3. Цельная конструкция по п.1, в которой добавочный слой выполнен из металлического материала.

4. Цельная конструкция по п.1, в которой добавочный слой выполнен в виде удлиненной полосы.

5. Цельная конструкция по п.1, в которой добавочный слой представляет собой несколько добавочных слоев, в том числе первый добавочный слой, присоединенный к крайнему внутреннему металлическому слою.

6. Способ изготовления цельной конструкции, характеризующийся следующими стадиями:

- подготавливают многослойный металловолокнистый лист, содержащий неметаллические и металлические слои и по меньшей мере один крайний внутренний металлический слой;

- к крайнему внутреннему металлическому слою присоединяют путем сварки трением с перемешиванием по меньшей мере один добавочный слой с получением сварного полуфабриката.

7. Способ по п.6, характеризующийся тем, что крайний внутренний металлический слой и добавочный слой образуют между собой границу раздела, и для присоединения добавочного слоя к крайнему внутреннему металлическому слою путем сварки трением с перемешиванием ориентируют палец поперек границы раздела, так что палец входит в добавочный слой, и вращают палец в процессе его перемещения вдоль границы раздела с образованием сварного соединения.

8. Способ по п.6, характеризующийся тем, что добавочный слой представляет собой несколько добавочных слоев, в том числе первый добавочный слой, причем добавочные слои последовательно присоединяют к первому добавочному слою путем сварки трением с перемешиванием.

9. Способ по п.6, характеризующийся тем, что сварной полуфабрикат подвергают механической обработке с формированием по меньшей мере одного подкрепляющего элемента.

10. Способ изготовления цельной конструкции, характеризующийся следующими стадиями:

- подготавливают заготовку;

- к заготовке присоединяют путем сварки трением с перемешиванием по меньшей мере один добавочный слой с получением сварного полуфабриката;

- сварной полуфабрикат подвергают механической обработке для формирования внешней поверхности крайнего внутреннего металлического слоя многослойного металловолокнистого листа;

- на внешнюю поверхность крайнего внутреннего металлического слоя укладывают неметаллические и металлические слои с получением многослойного металловолокнистого листа;

- сварной полуфабрикат подвергают механической обработке для формирования внутренней поверхности крайнего внутреннего металлического слоя;

- сварной полуфабрикат подвергают механической обработке с формированием по меньшей мере одного подкрепляющего элемента, образующего единое целое с крайним внутренним металлическим слоем.

11. Цельная конструкция, включающая в себя:

- многослойный металловолокнистый лист, содержащий неметаллические и металлические слои и по меньшей мере один крайний внутренний металлический слой; и

- по меньшей мере один подкрепляющий элемент, выполненный за одно целое с крайним внутренним металлическим слоем.

12. Способ изготовления цельной конструкции, характеризующийся следующими стадиями:

- подготавливают заготовку;

- подвергают заготовку механической обработке для формирования внешней поверхности крайнего внутреннего металлического слоя многослойного металловолокнистого листа;

- на внешнюю поверхность крайнего внутреннего металлического слоя укладывают неметаллические и металлические слои с получением многослойного металловолокнистого листа;

- подвергают заготовку механической обработке для формирования внутренней поверхности крайнего внутреннего металлического слоя и по меньшей мере одного подкрепляющего элемента.

13. Способ по п.12, характеризующийся тем, что механическую обработку заготовки для формирования внутренней поверхности выполняют перед механической обработкой заготовки для формирования внешней поверхности.

| RU 2006127021 A, 27.02.2008 | |||

| US 2006037992 A1, 23.02.2006 | |||

| СПОСОБ ТЕПЛОВОЙ ЗАЩИТЫ, СЛОИСТАЯ СТРУКТУРА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЗАЩИТНЫЙ КОРПУС ИЗ НЕЕ | 2000 |

|

RU2162189C1 |

Авторы

Даты

2013-12-20—Публикация

2009-10-09—Подача