(54) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ПАРОВОЙ ФАЗЫ

установлена с возможностью радиального перемещения к носителю.

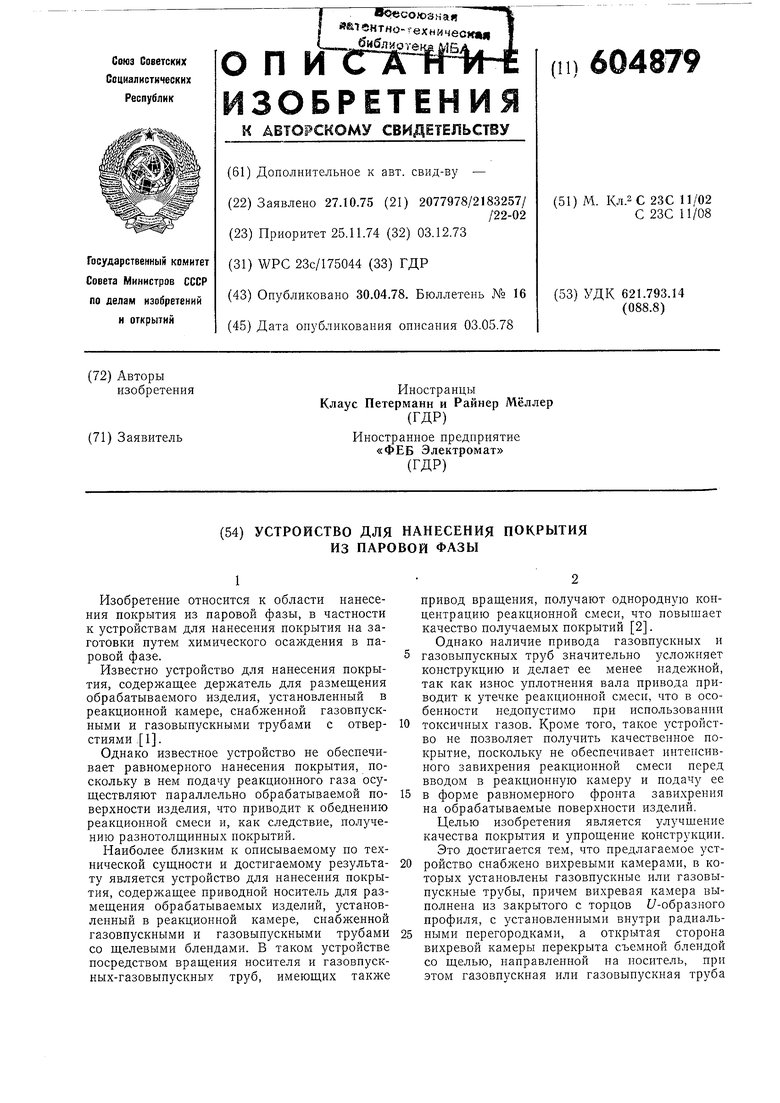

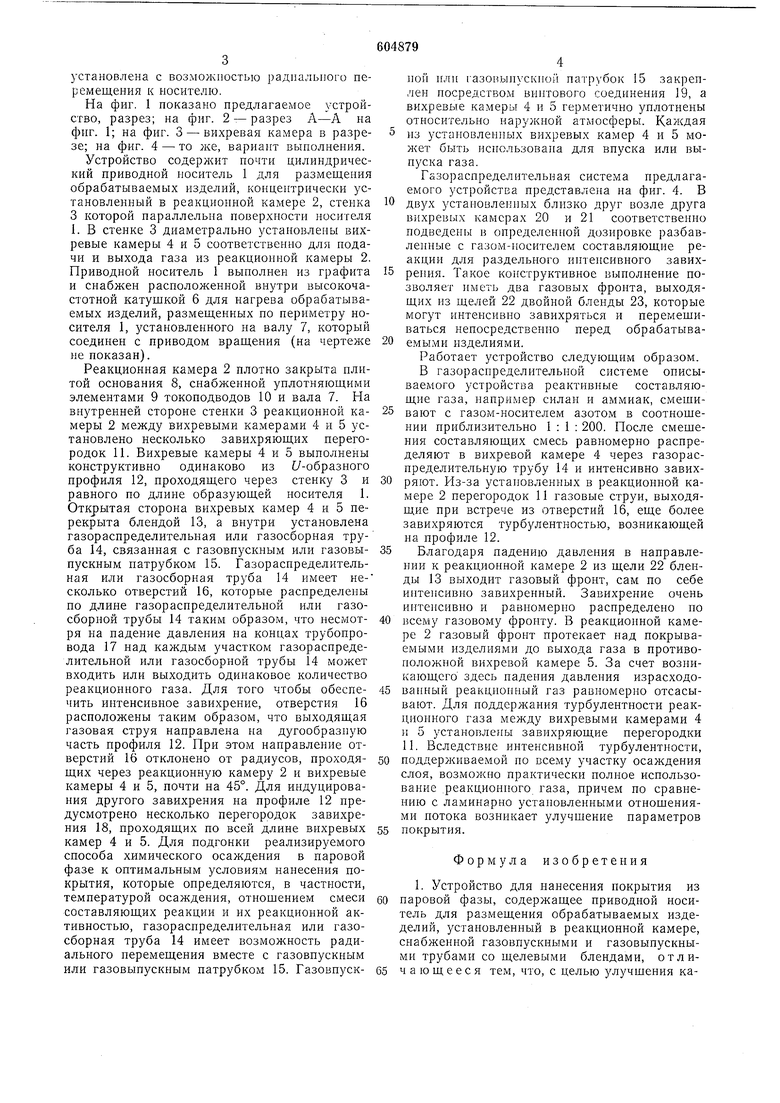

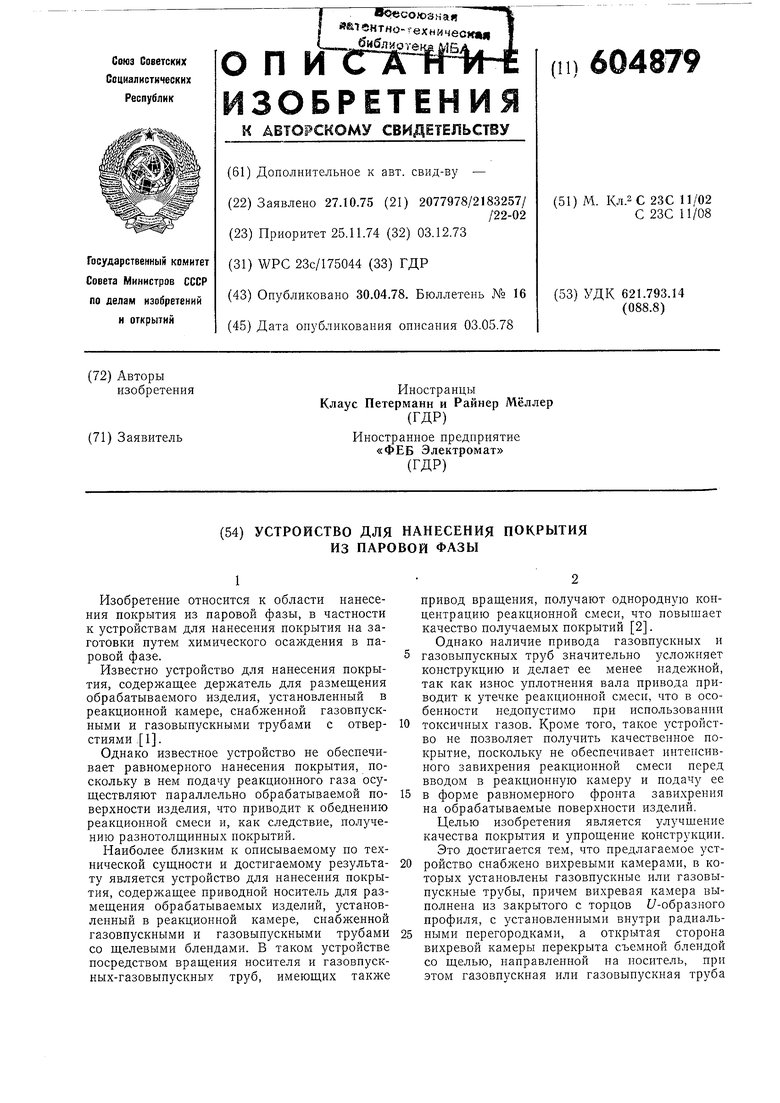

На фиг. 1 показано предлагаемое устройство, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вихревая камера в разрезе; на фиг. 4 - то же, вариант выполнения. Устройство содержит почти цилиндрический приводной носитель 1 для размеи ения обрабатываемых изделий, концентрически установленный в реакционной камере 2, стенка 3 которой параллельна поверхности носителя 1. В стенке 3 диаметрально установлены вихревые камеры 4 и 5 соответственно для подачи и выхода газа из реакционной камеры 2. Приводиой носитель 1 выполнен из графита и снабжен располол енной внутри высокочастотной катушкой 6 для нагрева обрабатываемых изделий, размещенных по периметру носителя 1, установленного на валу 7, который соединен с приводом вращения (на чертеже не показан).

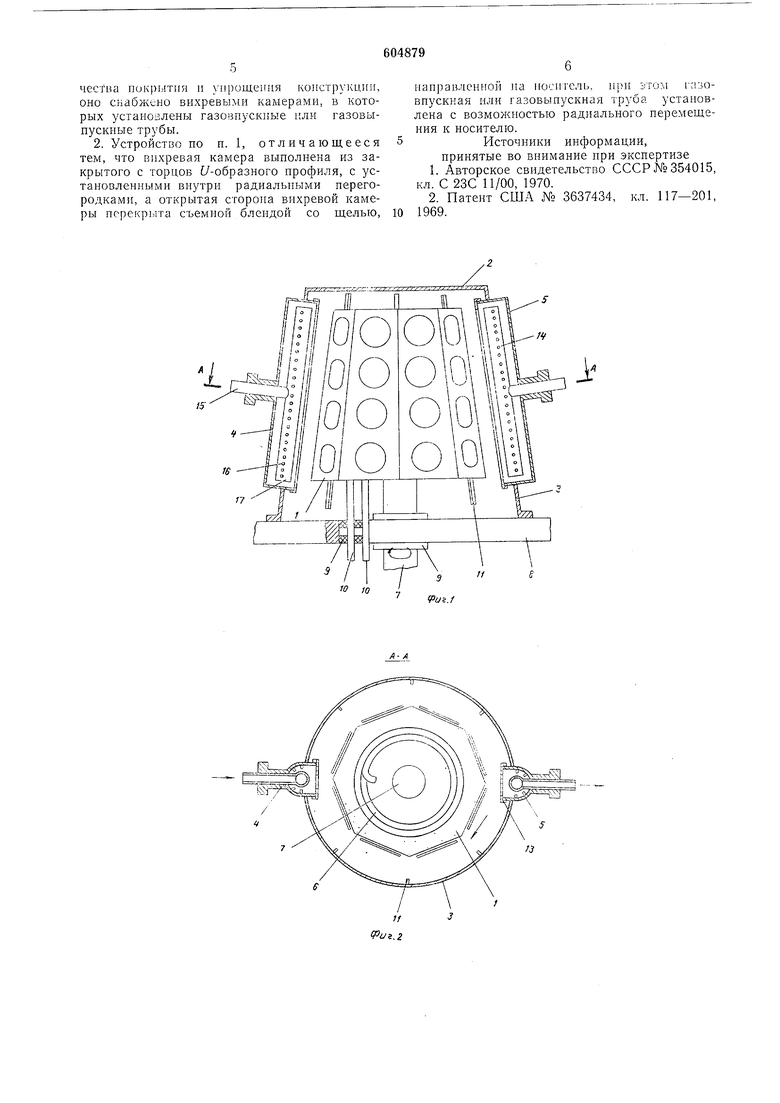

Реакционная камера 2 плотно закрыта плитой основания 8, снабженной уплотняющими элементами 9 токоподводов 10 и вала 7. На внутренней стороне стенки 3 реакционной камеры 2 между вихревыми камерами 4 и 5 установлено несколько завихряющих перегородок 11. Вихревые камеры 4 и 5 выполнены конструктивно одииаково из /-образного профиля 12, проходящего через стенку 3 и равного по длине образующей носителя 1. Открытая сторона вихревых камер 4 и 5 перекрыта блендой 13, а внутри установлена газораспределительная или газосборная труба 14, связанная с газовпускным или газовыпускным патрубком 15. Газораспределительная или газосборная труба 14 имеет несколько отверстий 16, которые распределены по длине газораспределительиой или газосборной трубы 14 таким образом, что несмотря на падение давления на концах трубопровода 17 над каждым участком газораспределительной или газосборной трубы 14 может входить или выходить одинаковое количество реакционного газа. Для того чтобы обеспечить интенсивное завихрение, отверстия 16 расположены таким образом, что выходящая газовая струя направлена на дугообразную часть профиля 12. При этом направление отверстий 16 отклонено от радиусов, проходящих через реакционную камеру 2 и вихревые камеры 4 и 5, почти на 45°. Для индуцирования другого завихрения на профиле 12 предусмотрено несколько перегородок завихрения 18, проходящих по всей длине вихревых камер 4 и 5. Для подгонки реализируемого способа химического осаждения в паровой фазе к оптимальным условиям нанесения покрытия, которые определяются, в частности, температурой осаждения, отношением смеси составляющих реакции и их реакционной активностью, газораспределительная или газосборная труба 14 имеет возможность радиальиого перемещения вместе с газовпускным или газовыпускным патрубком 15. Газовпускной или газовынускиоГ патрубок 15 закреплен посредством винтового соединения 19, а вихревые камеры 4 и 5 герметично уплотнены относительно наружной атмосферы. Каждая из установленных вихревых камер 4 и 5 может быть нспользована для впуска или выпуска газа.

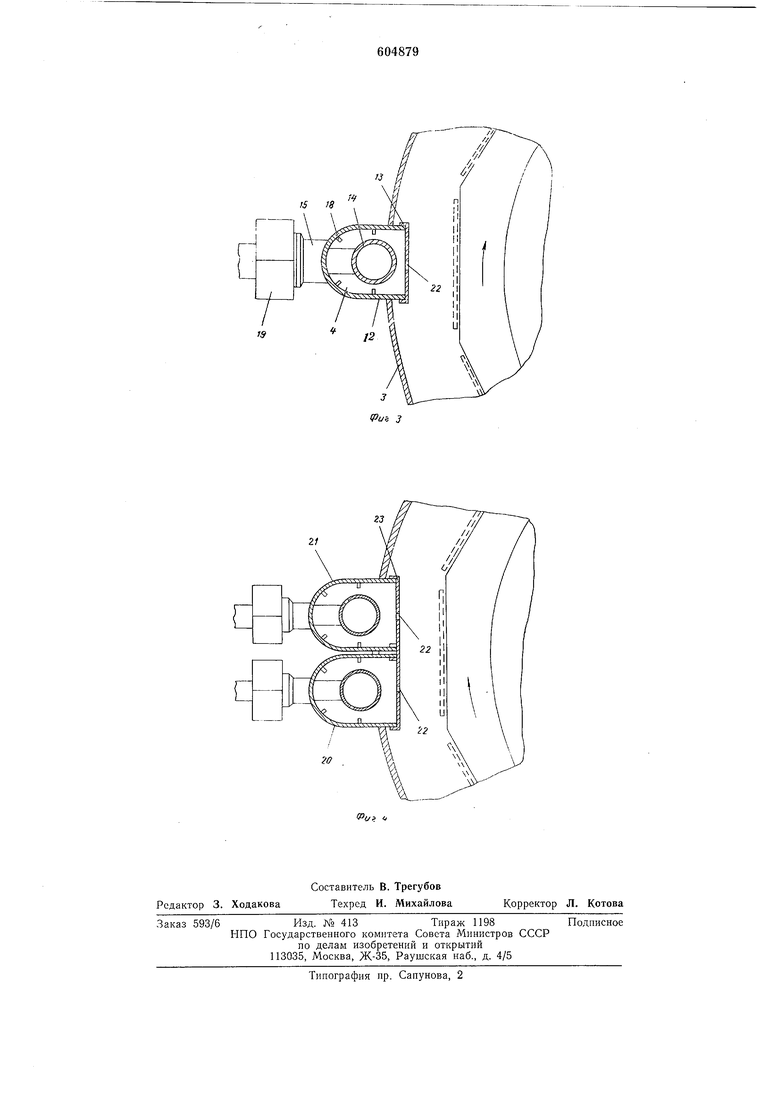

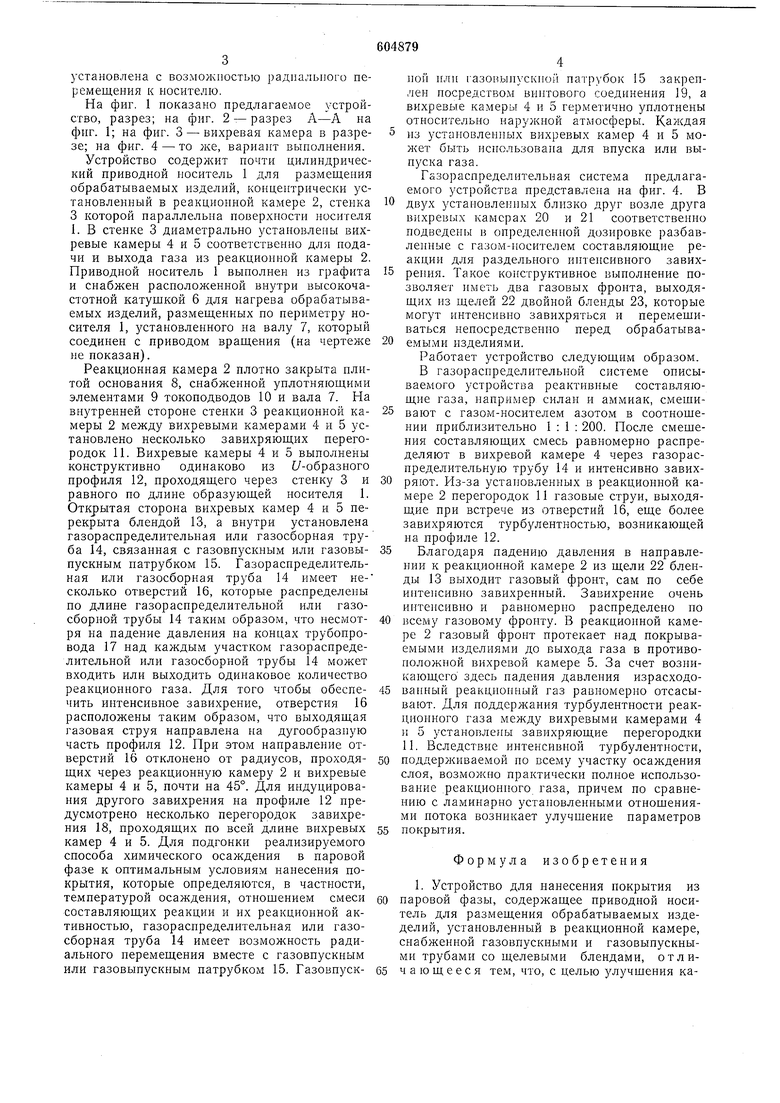

Газораспределительная система предлагаемого устройства представлена на фиг. 4. В

двух установленных близко друг возле друга вихревых камерах 20 и 21 соответствеино подведены в определенной дозировке разбавленные с газом-носителем составляющие реакции для раздельного иитенсивного завихрепия. Такое конструктивное выполнение позволяет иметь два газовых фроита, выходящих из щелей 22 двойной бленды 23, которые могут интенсивно завихряться и перемешиваться непосредственно перед обрабатываемыми изделиями.

Работает устройство следующим образом. В газораспределительиой системе описываемого устройства реактивные составляющие газа, например силам и аммиак, смешивают с газом-носителем азотом в соотношении приблизительно 1:1: 200. После смешения составляющих смесь равномерно распределяют в вихревой камере 4 через газораспределительную трубу 14 и интенсивно завихряют. Из-за установленных в реакционной камере 2 перегородок 11 газовые струи, выходящ,ие при встрече из отверстий 16, еще более завихряются турбулентностью, возникающей иа профиле 12.

Благодаря падению давления в направлении к реакционной камере 2 из щели 22 бленды 13 выходит газовый фронт, сам по себе интенсивно завихренный. Завихрение очень интенсивно и равномерно распределено по

всему газовому фронту. В реакциониой камере 2 газовый фронт протекает над покрываемыми изделиями до выхода газа в противоположной вихревой камере 5. За счет возникающего здесь падения давления израсходованный реакцнонный газ равномерно отсасывают. Для поддержания турбулентности реакционного газа между вихревыми камерами 4 и 5 устаноплепы завихряющие перегородки И. Вследствие интенсивной турбулентности,

поддерживаемой по всему участку осаждения слоя, возможно практически полное использование .реакционного газа, причем по сравнению с ламинарно установленными отношениями иотока возникает улучшение параметров

покрытия.

Формула изобретения

1. Устройство для нанесения покрытия из паровой фазы, содержащее приводиой иоситель для размещения обрабатываемых издеделий, установленный в реакционной камере, снабженной газовпускными и газовыпускными трубами со щелевыми блендами, отличающееся тем, что, с целью улучшения качестна пок() и у11)ощ,еиия конструкции, оно снабжено вихревыми камерами, в которых установлены газовпускиые или газовыпускные трубы.

2. Устройство по п. 1, отличающееся тем, что вихревая камера выполнена из закрытого с торцов /-образного профиля, с установленными внутрн радиальными перегородками, а открытая сторона вихревой камеры псрекр 1та съемной блендой со ш,елыо.

нанравленнои на поен гель, н;М згтом г; зовпускная нли газовьшускная труба установлена с возможностью радиального перемещения к носителю.

Источники информации, принятые во внимание нри экспертизе

1.Авторское свидетельство СССР №354015, кл. С 23С 11/00, 1970.

2.Патент США № 3637434, кл. 117-201, 1969.

А Iis ,

J

W /О

PtJZ.i

Г

2/

Авторы

Даты

1978-04-30—Публикация

1975-10-27—Подача