Изобретение относится к сварке, а более точно к способу центровки двух профильных заготовок, в частности, рельсов в машине для контактной стыковой сварки.

Известен способ центровки, когда для совмещения осей рельсов в конструкции машины предусматривают сервомеханизмы для перемещения в различных направлениях одной из свариваемых заготовок (вторая рельсовая заготовка закреплена неподвижно, патент №654363, Кл. E01B 29/46, Швейцария), либо перемещают одну из заготовок в горизонтальной плоскости, а другую - в вертикальной, как, например, в стационарной рельсосварочной машине К-190П (Оборудование для контактной сварки рельсов и его эксплуатация, С.А. Солодовников и др., «Наукова думка», Киев. - 1974, с.179). При этом управление сервомеханизмами осуществляется оператором вручную по результатам визуального и тактильного осмотра стыкуемых торцов рельсов. Точность совмещения осей рельсов зависит от квалификации оператора.

Известен способ автоматической центровки свариваемых заготовок, когда для совмещения поверхностей катания головки рельсов в одной плоскости измеряют с помощью датчиков расстояния от общей базы до совмещаемых поверхностей и разность полученных сигналов используют для управления механизмом корректировки (патент РФ №2192339, B23K 11/04, 11/24) Недостаток известного способа состоит в том, что он не решает второй проблемы центровки рельсов - совмещения в одной плоскости боковых граней головок рельсов.

Известен способ автоматической центровки рельсов в машине для контактной стыковой сварки, при котором положение зажатых концов свариваемых заготовок корректируют с помощью сервомеханизмов по сигналу рассогласования, в качестве которого принимают разность расстояний от фиксированной точки начала отсчета (общей базы)до совмещаемых поверхностей свариваемых заготовок, при этом центровку проводят в два этапа: на первом этапе измеряют расстояния от общей базы до совмещаемых поверхностей со стороны поверхности катания головки рельсов и полученный сигнал рассогласования используют для управления сервомеханизмом вертикального перемещения одной рельсовой заготовки, а на втором этапе измеряют расстояния от общей базы до совмещаемых поверхностей со стороны правой или левой боковой грани головки рельсов и полученный сигнал рассогласования используют для управления сервомеханизмом горизонтального перемещения другой рельсовой заготовки (патент РФ №2165347, B23K 37/04, 11/04 // B23K 101:26). Область применения известного способа распространяется на центровку старогодных отремонтированных рельсов, при установке которых в машине несовпадение торцов стыкуемых рельсов по ширине головки должно быть смещено в сторону нерабочей грани (правой либо левой). /Рельсы железнодорожные старогодные отремонтированные сварные. Технические условия ТУ 0921-077-01124328-99 с.36 Москва «Транспорт», 1999./

При сварке новых рельсов несовпадение торцов стыкуемых рельсов должно быть смещено по ширине головки в обе стороны, т.е. центровка рельсов должна выполняться по оси, а не по боковой грани /Рельсы железнодорожные новые сварные «Технические условия ТУ 0921-057-01124328-98 с.13 Москва «Транспорт», 1999/. По этой причине известный способ центровки не дает желаемого результата при сварке новых рельсов.

Наиболее близким по техническому решению является способ центровки двух профильных заготовок, в частности, рельсов в машине для контактной стыковой сварки, при котором положение зажатых концов свариваемых заготовок корректируют с помощью сервомеханизмов по сигналу рассогласования в качестве, которого принимают разность расстояний от общей базы до совмещаемых поверхностей сварных заготовок в зоне стыкуемых торцов, измеряют одновременно расстояния от общей базы до правой и левой боковых граней головок рельсов и разность измеренных сигналов используют для управления сервомеханизмом горизонтального перемещения рельсовой заготовки (патент РФ №2391196, B23K 37/04, B23K 101/26/), принятый за прототип.

Данный способ центровки реализован в стационарных рельсосварочных машинах типа К-1000, оборудованных специальным манипулятором с индукционными датчиками расстояния, который после зажатия рельсов перед сваркой автоматически вводится в зону стыковки торцов рельсов. Как показывает практическое применение известного способа, его недостатком является то, что во время сварки механизмы, которые перемещают манипулятор, забрызгиваются горячим металлом, который прилипает к ним. Кроме того, при вибрации машины крепление узлов расслабляется, появляется люфт. Все это приводит к неточной установке манипулятора с датчиками на рельсы. Незначительное изменение базы ведет к неточной центровке рельсов.

Другим недостатком прототипа является то, что скорость введения (выведения) манипулятора очень мала и длительность операции центровки соизмерима с временем сварки. Уменьшается производительность работы.

В основу изобретения поставлена задача создать способ центровки рельсов в машине для контактной стыковой сварки, который обеспечивает стабильную и быструю центровку свариваемых заготовок.

Сущность изобретения заключается в том, что в способе центровки рельсов в машине для контактной стыковой сварки, при котором положение зажатых концов свариваемых рельсов корректируют с помощью сервомеханизмов вертикального и горизонтального перемещения по сигналу рассогласования, в качестве которого принимают разность расстояний от общей базы до совмещаемых поверхностей катания и от общей базы до боковых граней головок рельсов соответственно, измеренных с помощью датчиков расстояния, расположенных на специальном манипуляторе, который на период проведения подготовительных операций к сварке вводится в зону состыковки рельсов, при этом за общую базу принимается непосредственно один из зажатых рельсов благодаря плотному прилеганию манипулятора к поверхности катания и боковой грани рельса с помощью двух электромагнитов.

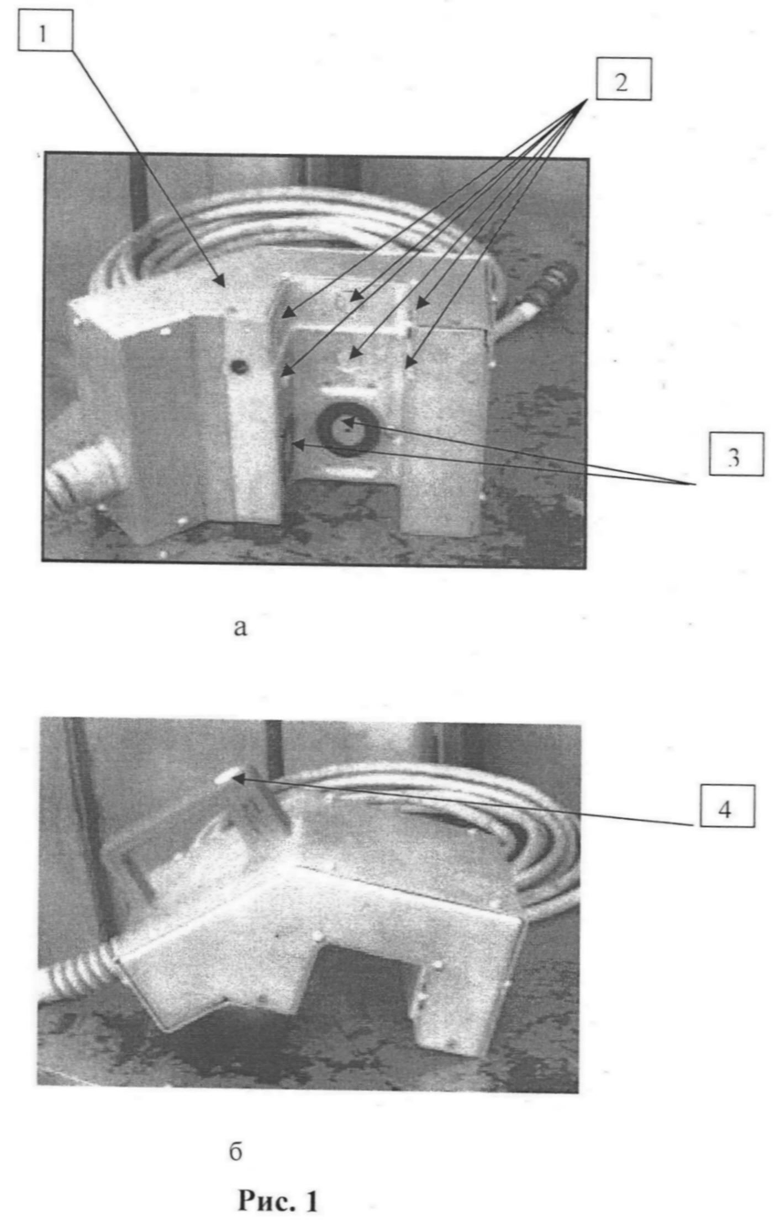

Устройство для реализации предлагаемого способа центровки с ручным вводом манипулятора показано на рис.1а, б, где приняты следующие обозначения:

1 - корпус;

2 - датчики расстояния;

3 - электромагниты;

4 - кнопка включения и отключения электромагнитов.

На корпусе манипулятора установлено три пары датчиков. Одна пара датчиков предназначена для измерения расстояния от общей базы до поверхностей катания головок рельсов, а две другие - от общей базы до левой и правой боковой грани головок рельсов, соответственно.

После введения и установки манипулятора на рельсы нажимают кнопку 4. Срабатывают электромагниты 3, которые плотно притягивают манипулятор к рельсу. Далее с помощью переключателя на пульте управления машиной выбирают необходимый вид центровки - по оси рельсов или по одной из боковых граней головок рельсов. После этого с помощью другого переключателя выходы датчиков подключают к аналоговым входам контроллера «Сименс» (на базе которого построены системы управления стационарными рельсосварочными машинами типа K-1000 и K-1100, включая механизмы корректировки положения рельсов в зажимных устройствах). Происходит автоматическая центровка рельсов, которая длится несколько секунд. После окончания центровки, о чем сигнализируют оператору светодиоды на пульте управления, выключают электромагниты кнопкой 4 и выводят манипулятор из зоны сварки.

Предлагаемый способ центровки реализован в нових стационарных рельсосварочных машинах типа К-1100, что значительно сократило время и повысило точность центровки новых и старогодных рельсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦЕНТРОВКИ ДВУХ ПРОФИЛЬНЫХ ЗАГОТОВОК, В ЧАСТНОСТИ, РЕЛЬСОВ В МАШИНЕ ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2008 |

|

RU2391196C2 |

| СПОСОБ ЦЕНТРОВКИ РЕЛЬСОВ В МАШИНЕ ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2021 |

|

RU2752486C1 |

| СПОСОБ ЦЕНТРОВКИ ДВУХ ПРОФИЛЬНЫХ ЗАГОТОВОК, В ЧАСТНОСТИ ДВУХ РЕЛЬСОВ В МАШИНЕ ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1998 |

|

RU2165347C2 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОВКИ ДВУХ ПРОФИЛЬНЫХ ЗАГОТОВОК, В ЧАСТНОСТИ РЕЛЬСОВ, В МАШИНЕ ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1999 |

|

RU2192339C2 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 1998 |

|

RU2186664C2 |

| Привод зажатия и корректировки положения свариваемых заготовок машин для контактной стыковой сварки | 1987 |

|

SU1724444A1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2006 |

|

RU2321478C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2011 |

|

RU2503525C2 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ ОПЛАВЛЕНИЕМ | 2007 |

|

RU2372177C2 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ОСТРЯКОВ И РЕЛЬСОВ | 2021 |

|

RU2766092C1 |

Изобретение может быть использовано для центровки рельсов в машине контактной стыковой сварки. В зону стыкуемых торцов рельсов вводят манипулятор с расположенными на нем датчиками расстояния и корректируют с помощью сервомеханизмов положение зажатия концов свариваемых рельсов путем их вертикального и горизонтального перемещения. Обеспечивают плотное прилегание манипулятора к поверхности катания и к боковой грани одного из рельсов с помощью электромагнитов. Упомянутый рельс принимают за общую базу. В качестве сигнала рассогласования принимают разность измеренных датчиками расстояний от общей базы до поверхности катания и от общей базы до боковых граней головок свариваемых рельсов, соответственно. Способ обеспечивает быструю и стабильную центровку свариваемых рельсов. 1 ил.

Способ центровки рельсов перед стыковой сваркой в контактной сварочной машине, включающий введение в зону стыкуемых торцов рельсов манипулятора с расположенными на нем датчиками расстояния и корректирование с помощью сервомеханизмов положения зажатия концов свариваемых рельсов путем их вертикального и горизонтального перемещения по сигналу рассогласования, в качестве которого принимают разность измеренных датчиками расстояний от общей базы до поверхности катания и от общей базы до боковых граней головок свариваемых рельсов соответственно, отличающийся тем, что манипулятор вводят в зону стыкуемых торцов рельсов с обеспечением его плотного прилегания к поверхности катания и к боковой грани одного из рельсов с помощью электромагнитов, при этом упомянутый рельс принимают за общую базу.

| СПОСОБ ЦЕНТРОВКИ ДВУХ ПРОФИЛЬНЫХ ЗАГОТОВОК, В ЧАСТНОСТИ, РЕЛЬСОВ В МАШИНЕ ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2008 |

|

RU2391196C2 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОВКИ ДВУХ ПРОФИЛЬНЫХ ЗАГОТОВОК, В ЧАСТНОСТИ РЕЛЬСОВ, В МАШИНЕ ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1999 |

|

RU2192339C2 |

| СПОСОБ ЦЕНТРОВКИ ДВУХ ПРОФИЛЬНЫХ ЗАГОТОВОК, В ЧАСТНОСТИ ДВУХ РЕЛЬСОВ В МАШИНЕ ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1998 |

|

RU2165347C2 |

| Способ автоматического центрирования труб | 1983 |

|

SU1199544A1 |

| JP 59092180 А, 28.05.1984. | |||

Авторы

Даты

2014-01-10—Публикация

2011-07-28—Подача