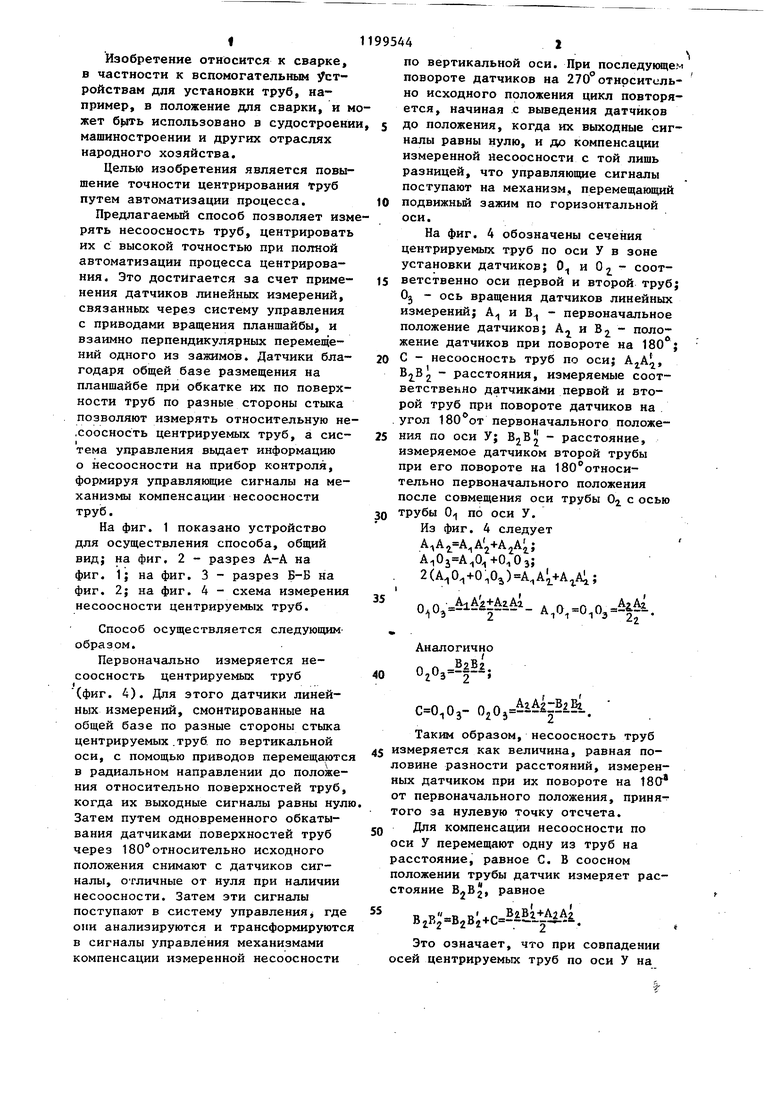

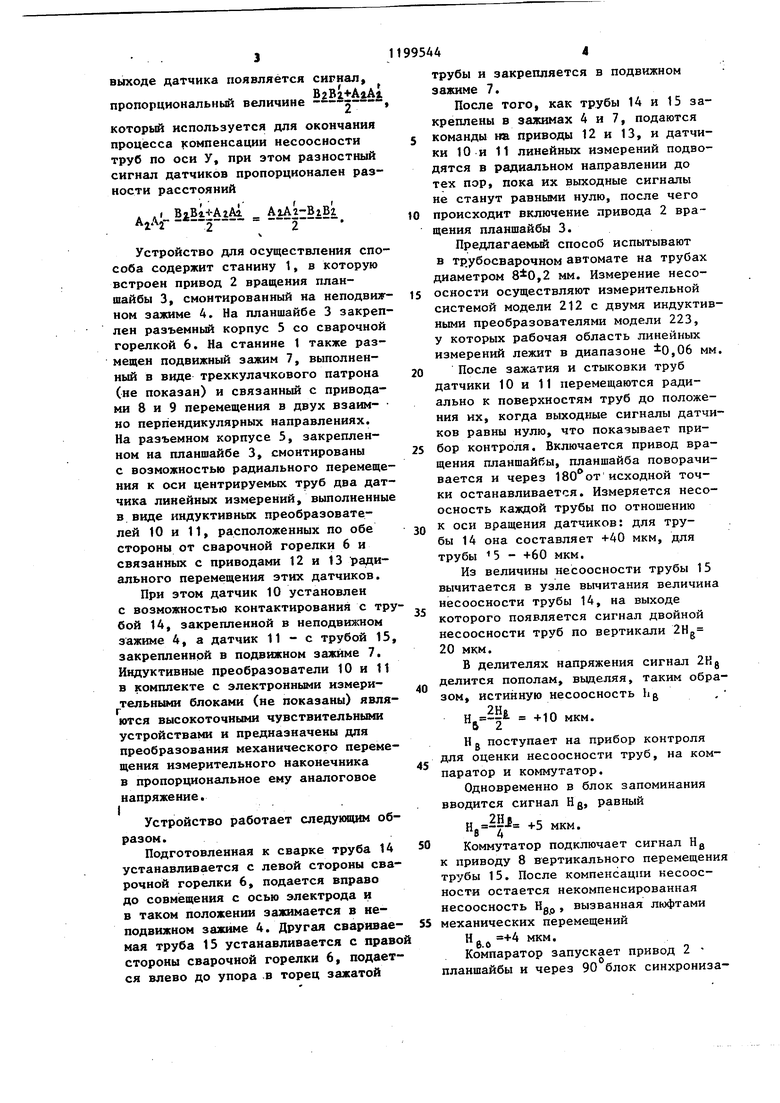

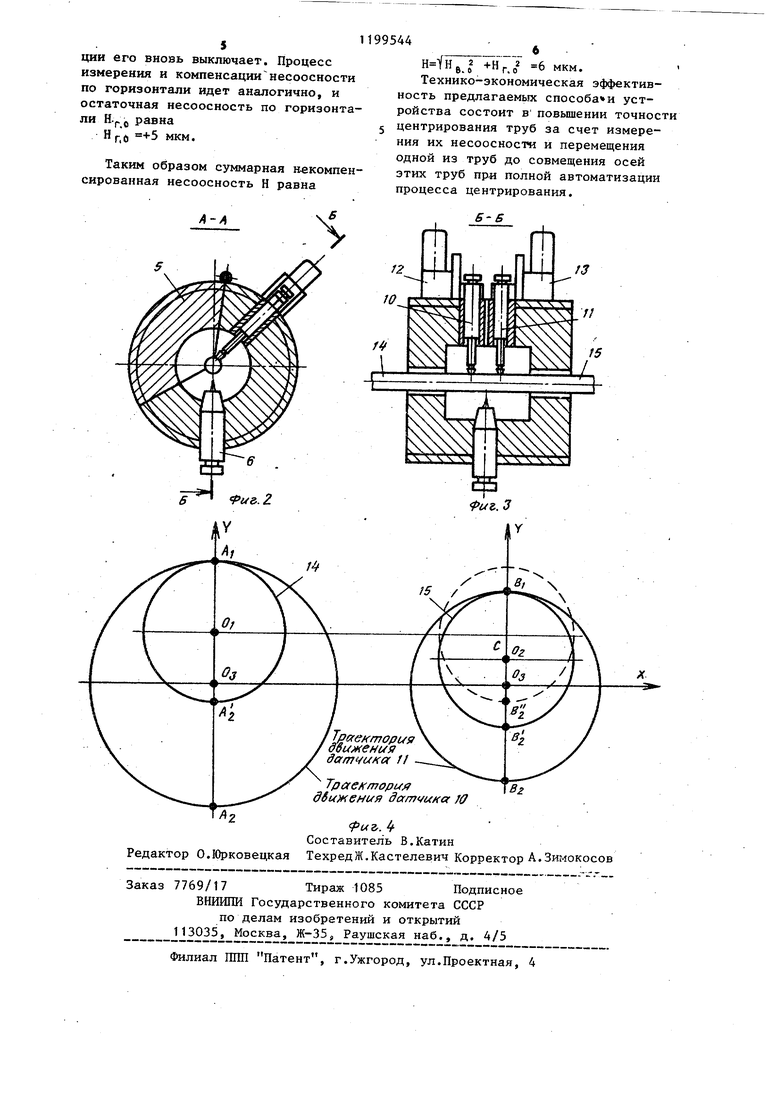

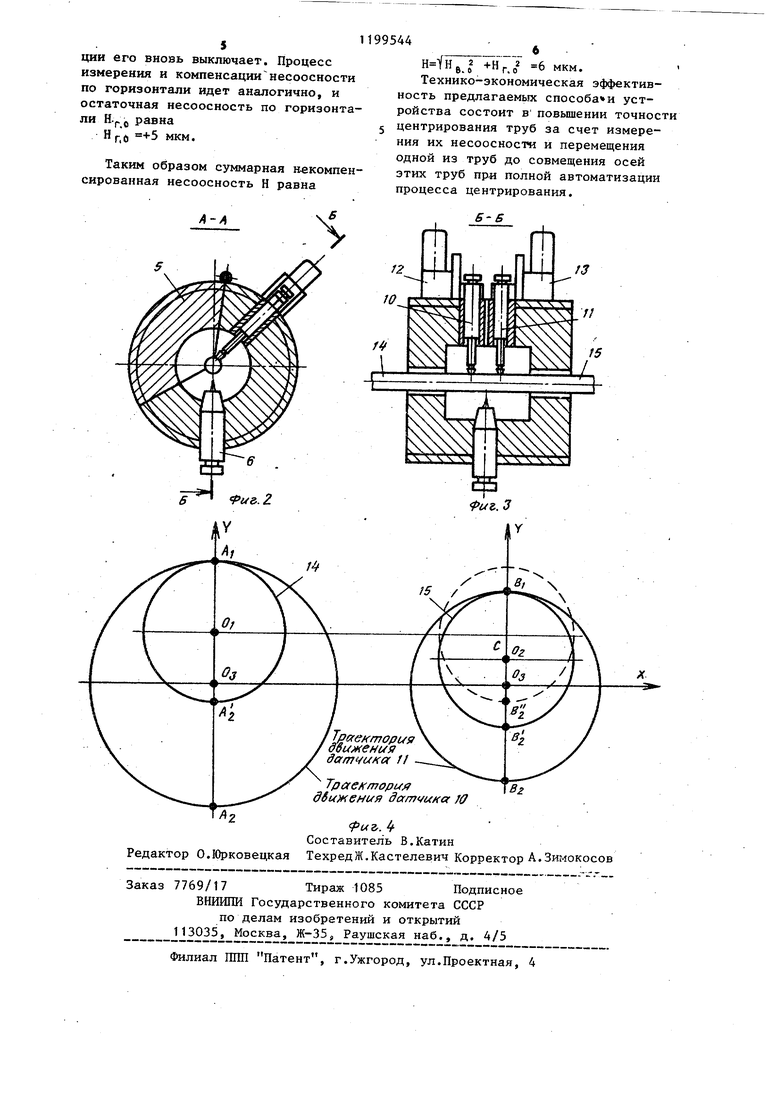

f Изобретение относится к сварке, в частности к вспомогательным Устройствам для установки труб, например, в положение для сварки, и м жет б|ать использовано в судостроен машиностроении и других отраслях народного хозяйства. Целью изобретения является повышение точности центрирования труб путем автоматизации процесса. Предлагаемый способ позволяет изм рять несоосность труб, центрировать их с высокой точностью при полной автоматизации процесса центрирования. Это достигается за счет применения датчиков линейных измерений, связанных через систему управления с приводами вращения планшайбы, и взаимно перпендикулярных перемещений одного из зажимов. Датчики благодаря общей базе размещения на планшайбе при обкатке их по поверхности труб по разные стороны стьжа позволяют измерять относительную не ,соосность центрируемых труб, а система управления выдает информацию о несоосности на прибор контроля, формируя управляющие сигналы на механизмы компенсации несоосности труб. На фиг. 1 показано устройство для осуществления способа, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - схема измерения несоосности центрируемых труб. Способ осуществляется следующим образом. Первоначально измеряется несоосность центрируемых труб (фиг. 4). Для этого датчики линейных измерений, смонтированные на общей базе по разные стороны стыка центрируемых .труб, по вертикальной ОСИ, с помощью приводов перемещаютс в радиальном направлении до положения относительно поверхностей труб когда их выходные сигналы равны нул Затем путем одновременного обкатывания датчиками поверхностей труб через 180 относительно исходного положения снимают с датчиков сигналы, отличные от нуля при наличии несоосности. Затем эти сигналы поступают в систему управленияj где они анализируются и трансформируютс в сигналы управления механизмами компенсации измеренной несоосности 4 по вертикальной оси. При последующем повороте датчиков на 270°относительно исходного положения цикл повторяется, начиная с выведения датчиков до положения, когда их выходные сигналы равны нулю, и до компенсации измеренной несоосности с той лишь разницей, что управляющие сигналы поступают на механизм, перемещающий подвижньш зажим по горизонтальной оси. На фиг. 4 обозначены сечения центрируемых труб по оси У в зоне установки датчиков; 0., и Oj. - соответственно оси первой и второй труб; Oj - ось вращения датчиков линейных измерений; Ал и первоначальное положение датчиков; Аи В - положение датчиков при повороте на 180 С - несоосность труб по оси; , 2.2 Расстояния, измеряемые соответственно датчиками первой и второй труб при повороте датчиков на угол 180от первоначального положения по оси У; BjBlJ - расстояние, измеряемое датчиком второй трубы при его повороте на 180относительно первоначального положения после совмещения оси трубы 0 с осью трубы 0-1 по оси У. Из фиг. 4 следует АдА2 А А2+А А ; ,,Оз; 2(,0)A, А fv k - - - А.,/, Аналогично o,o,.5|5i, ,о,- o,o,.5iib5iBi Таким образом, несоосность труб змеряется как величина, равная поовине разности расстояний, измереных датчиком при их повороте на 180 т первоначального положения, приняого за нулевую точку отсчета. Для компенсации несоосности по си У перемещают одну из труб на асстояние, равное С. В соосном оложении трубы датчик измеряет растояние BjBj, равное в,. Это означает, что при совпадении сей центрируемых труб по оси У на выходе датчика появляется сигнал, пропорциональный величине который используется для окончания процесса компенсации несоосности труб по оси У, при этом разностный сигнал датчиков пропорционален разности расстояний . .( ВгВг+АгАа АгАг-ВгВг AjAj 2 . Устройство для осуществления спо соба содержит станину 1, в которую встроен привод 2 вращения планшайбы 3, смонтированный на неподвиж ном зажиме 4. На планшайбе 3 закреп лен разъемный корпус 5 со сварочной горелкой 6. На станине 1 также размещен подвижный зажим 7, выполненный в виде трехкулачкового патрона (не показан) и связанный с приводами 8 и 9 перемещения в двух взаимно перпендикулярных направлениях. На разъемном корпусе 5, закрепленном на планшайбе 3, смонтированы с возможностью радиального перемеще ния к оси центрируемых труб два дат чика линейных измерений, выполненны в виде индуктивных преобразователей 10 и 11, расположенных по обе стороны от сварочной горелки 6 и связанных с приводами 12 и 13 радиального перемещения этих датчиков. При этом датчик 10 установлен с возможностью контактирования с тр бой 14, закрепленной в неподвижном зажиме 4, а датчик 11 - с трубой 15 закрепленной в подвижном зажиме 7. Индуктивные преобразователи 10 и 11 в комплекте с электронными измерительными блоками (не показаны) явля ются высокоточными чувствительными устройствами и предназначены для преобразования механического переме щения измерительного наконечника в пропорциональное ему аналоговое напряжение. I Устройство работает следующим об разом. Подготовленная к сварке труба 14 устанавливается с левой стороны сва рочной горелки 6, подается вправо до совмещения с осью электрода и в таком положении зажимается в неподвижном зажиме 4. Другая сваривае мая труба 15 устанавливается с прав стороны сварочной горелки 6, подает ся влево до упора в торец зажатой Трубы и закрепляется в подвижном зажиме 7. После того, как трубы 14 и 15 закреплены в зажимах 4 и 7, подаются команды на приводы 12 и 13, и датчики 10 и 11 линейных измерений подводятся в радиальном направлении до тех пор, пока их выходные сигналы не станут равными нулю, после чего происходит включение привода 2 вращения планшайбы 3. Предлагаемый способ испытывают в трубосварочном автомате на трубах диаметром ,2 мм. Измерение несоосности осуществляют измерительной системой модели 212 с двумя индуктивными преобразователями модели 223, у которых рабочая область линейных измерений лежит в диапазоне 0,06 мм. После зажатия и стыковки труб датчики 10 и 11 перемещаются радиально к поверхностям труб до положения их, когда выходные сигналы датчиков равны нулю, что показывает прибор контроля. Включается привод вращения планшайбы, планшайба поворачивается и через 180 от исходной точки останавливается. Измеряется несоосность каждой трубы по отношению к оси вращения датчиков: для трубы 14 она составляет +40 мкм, для трубы 5 - +60 мкм. Из величины несоосности трубы 15 вычитается в узле вычитания величина несоосности трубы 14, на выходе которого появляется сигнал двойной несоосности труб по вертикали 2Hg 20 мкм. В делителях напряжения сигнал 2Kg делится пополам, выделяя, таким образом, истинную несоосность Ь Н..- +10 мкм. Н g поступает на прибор контроля для оценки несоосности труб, на компаратор и коммутатор. Одновременно в блок запоминания вводится сигнал Н g, равный Н.-7- +5 мкм. в 4 Коммутатор подключает сигнал Hg к приводу 8 вертикального перемещения трубы 15. После компенсации кесоосности остается некомпенсированная вызванная люфтами несоосность Н еханических перемещений +4 мкм. Компаратор запускает привод 2 ланшайбы и через 90 блок синхрониза

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической сварки неповоротных стыков труб | 1985 |

|

SU1368126A1 |

| Способ автоматического управления процессом сварки и устройство для его осуществления | 1985 |

|

SU1368127A1 |

| Устройство для центрирования линз | 1986 |

|

SU1455235A1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2039640C1 |

| Автомат для сварки неповоротных стыков труб | 1981 |

|

SU956201A1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129940C1 |

| Устройство для автоматизированного контроля соосности и центровки механических конструкций | 2016 |

|

RU2639993C1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ | 2016 |

|

RU2641208C2 |

| Устройство для сборки и сварки | 1980 |

|

SU925608A1 |

| Установка для сварки сильфонов | 1982 |

|

SU1069970A1 |

СПОСОБ АВТОМАТИЧЕСКОГО ЦЕНТРИРОВАНИЯ ТРУБ, включающий формирование управляющего сигнала и перемещение одной из труб в двух взаимно перпендикулярных направлениях до совмещения осей, отличающийся тем, что, с целью повышения точности центрирования и обеспечения измерения несоосности труб, производят обкатывание каждой трубы одновремечно датчиками линейньк измерений, установленными на общей базе по разные стороны стыка центрируемых труб, при этом половину разности величин сигналов датчиков, снимаемых в двух диаметрально противоположных точках раздельно для двух взаимно перпендикулярных направ(Л лений, используют для компенсациинесоосности по каждому направлению с независимо. со ;0 сл 4 4ik

| Сергеев М.В | |||

| Справочник слесаря-сборщика | |||

| Л.: Лениздат, 1967, с | |||

| Стрелочный контрольный замок | 1924 |

|

SU421A1 |

| Устройство для центрирования труб при стыковке | 1976 |

|

SU659331A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЖАТЕЛЕЙ ТИПА СКОБ, | 0 |

|

SU195576A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-12-23—Публикация

1983-04-26—Подача