Изобретение относится к технологии получения оксида магния преимущественно термическим разложением магнийсодержащего минерального сырья и предназначено для переработки серпентинита из отвалов на асбестовых и хромитовых месторождениях, т.е. для утилизации отходов производства горнорудной промышленности.

Наиболее близким решением по технической сущности, принятым за прототип, является Способ комплексной переработки серпентинита, содержащий подготовку отходов серпентинитовой руды, мокрую магнитную сепарацию для отделения магнийсодержащей суспензии, выщелачивание с помощью минеральной кислоты, карбонизацию и отжиг (RU 2097322 C1, С01B 33/142; C01F 5/02; C01D 5/02, опубликовано 27.11.1997).

Технической проблемой, решаемой настоящим изобретением, является необходимость работы с экологически вредными веществами - серной кислотой, гидроокислами металлов хром-никель-железистого состава. Другой технической проблемой является недостаточная эффективность процесса переработки серпентинита из-за неурегулированности гранулометрического состава исходного сырья.

Для решения перечисленных технических проблем предлагается в известный способ получения оксида магния из отходов серпентинитовой руды, содержащий подготовку отходов серпентинитовой руды, мокрую магнитную сепарацию для отделения магнийсодержащей суспензии, выщелачивание с помощью минеральной кислоты, карбонизацию и отжиг, включить в качестве подготовки отходов серпентинитовой руды операцию термической активации в печи при температуре 500-600°С и размол термически активированного серпентинита до размера частиц менее 0,1 мм, а выщелачивание производить углекислым газом, образующим при пропускании через водную суспензию минеральную кислоту - НСО3 с рН 3,5-4,5.

При температуре термической активации ниже 500°С происходит недостаточная дегидратация соединения силиката магния, что приводит к меньшей эффективности выщелачивания угольной кислотой; при выщелачивании в раствор переходят соединения железа раньше, чем нужное соединения магния. При температуре больше 600 (исследования проводились при 650°C) идет излишняя дегидратация и перекристаллизация силиката магния, и при выщелачивании угольной кислотой в раствор переходит силикагель, который забивает фильтры и делает дальнейшую фильтрацию невозможной.

Известно дробление при подготовке отходов

- до величин размера частиц 5 мм (см. Oxide production lightens waste burden «Processing», 1981 - найден по ссылке в описании патента RU 2372289);

- до величин размера частиц 3 мм (см. в описании патента RU 2258753, 2004);

- до величин размера частиц 1,5 мм (см. в описании патента RU 2372289, 2008);

- до величин размера частиц 0,25 мм (см. в описании патента KZ 15277, 2005). Увеличение степени измельчения термически активированного серпентинита до 0,1 мм повышает скорость процесса и конечную степень извлечения благодаря росту поверхности контакта фаз и большей доступности заблокированных пустой породой включений растворяемого минерала. Однако слишком тонкий помол приводит к повышению вязкости смеси, резко усложняет последующее разделение фаз и требует большего расхода энергии, чему противостоит термическая активация. Осуществляемые в предлагаемой последовательности вышеизложенные приемы позволяют провести экологически безопасное получение оксида магния из серпентинита отвалов на асбестовых и хромитовых месторождениях более эффективным образом.

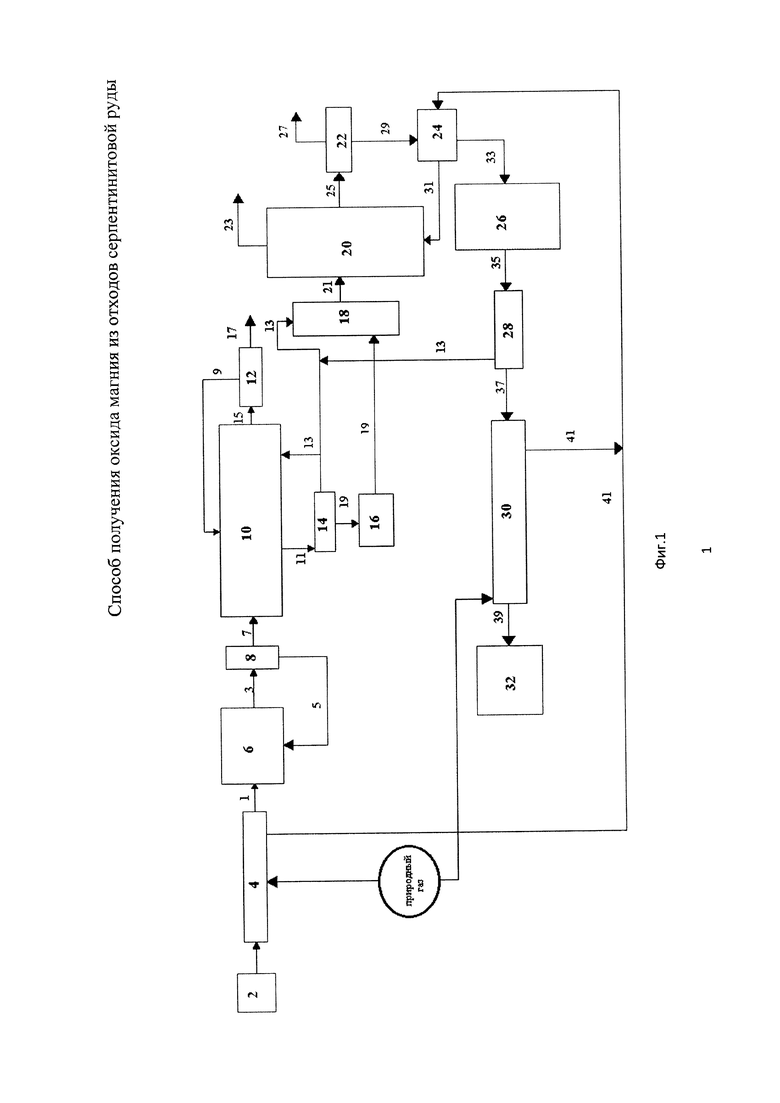

На фиг. 1 приведена принципиальная схема получения оксида магния из отходов серпентинитовой руды предложенным способом.

Осуществление изобретения может быть следующим. Природное магнийсодержащее сырье 2 в виде отходов серпентинитовой руды предварительно подвергают термической активации в печи 4 при температуре 500-600°C. Термически активированный серпентинит 1 поступает в мельницу 6 и подвергается измельчению до размера частиц 3 менее 0,1 мм. Частицы 5 размером более 0,1 мм улавливаются в циклоне 8 и возвращаются на мельницу 6. Частицы 7 размером менее 0,1 мм из циклона 8 поступают на мокрый магнитный сепаратор 10, где под действием магнитных сил происходит отделение магнитной фракции - магнетита, путем разделения материалов на основе различия их магнитных свойств (магнитной восприимчивости) и различного поведения материалов в зоне действия магнитного поля, изменяющего гравитационную траекторию частиц. Осажденный магнетит 15 отправляют на пресс-фильтр 12, где разделяется на воду 9 и осадок магнетита 17, поступающий в отвал. Полученную в процессе мокрой магнитной сепарации двухпроцентную суспензию 11 отправляют в промежуточное хранилище 16, после которого отправляют в буфер 18 для получения суспензии. Воду 13, полученную в процессе пресс-фильтрования 14, также направляют в буфер 18 для разбавления кека 19 с последующим получением суспензии с концентрацией 5-30%. Полученная водная суспензия 21 поступает в барботажный реактор 20 для проведения процесса выщелачивания с помощью минеральной кислоты. В реактор 20 также подают охлажденный до температуры 20°С углекислый газ 31. В ходе интенсивного перемешивания за счет пропускания углекислого газа через водную суспензию образуется угольная кислота, в результате реакции с которой происходит карбонизация силиката магния, содержавшегося в исходном сырье, до карбоната магния 35. Газ 23, соответствующий параметрам атмосферного воздуха, сбрасывается в атмосферу, загруженная суспензия 25 поступает на пресс-фильтр 22, отжатый кек 27 направляют в отвал, а жидкость 29 поступает в теплообменник 24, где нагревается отходящими газами 41 из печи термической активации 4 и печи кальцинирования 30. Из теплообменника 24 охлажденный газ 31 поступает в барботажный реактор 20, жидкость 33 направляют в кристаллизатор 26, где происходит выпадение в осадок карбоната магния 35. Полученную суспензию карбоната магния 35 направляют на пресс-фильтр 28 для отделения воды 13. Отжатый карбонат магния 37 поступает в печь 30 для получения целевого продукта - оксида магния 39. Воду 13, полученную в процессе фильтрования на пресс-фильтре 28, возвращают назад в цикл для получения суспензии в буфере 18. Готовый оксид магния 39 отправляют на склад 32.

Приведенный пример получения оксида магния из отходов серпентинитовой руды показывает, что можно отказаться от экологически вредных минеральных кислот путем использования углекислого газа, полученного в процессе отжига и термической активации, наличие которой одновременно повышает эффективность процессов размола и эмульгирования исходного сырья, достигаемое при этом уменьшение размера частиц реагентов, в свою очередь, позволяет использовать при выщелачивании в качестве минеральной кислоты угольную кислоту, полученную с помощью топочных газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАГНИЙСОДЕРЖАЩЕГО СЫРЬЯ С ПОЛУЧЕНИЕМ ЧИСТОГО ОКСИДА МАГНИЯ | 2022 |

|

RU2777802C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕРПЕНТИН-ХРОМИТОВОГО РУДНОГО СЫРЬЯ | 2013 |

|

RU2535254C1 |

| КОМПЛЕКСНОЕ МАГНИЙ-ФОСФАТНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2411223C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ | 1991 |

|

RU2038301C1 |

| Способ получения сульфата магния из магнийсодержащего сырья | 2019 |

|

RU2727382C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРПЕНТИНИТА | 2005 |

|

RU2292300C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКОКИЗЕРИТОВОГО ВЯЖУЩЕГО | 2006 |

|

RU2375323C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАГНИЙ-СИЛИКАТСОДЕРЖАЩЕГО СЫРЬЯ | 2005 |

|

RU2285666C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ | 2012 |

|

RU2535690C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМИТОВОГО КОНЦЕНТРАТА | 2006 |

|

RU2312912C2 |

Изобретение относится к технологии получения оксида магния из магнийсодержащего минерального сырья. Способ получения оксида магния из отходов серпентинитовой руды включает подготовку отходов серпентинитовой руды, мокрую магнитную сепарацию для отделения магнийсодержащей суспензии от магнетита, выщелачивание с помощью минеральной кислоты, карбонизацию и отжиг. Подготовку отходов серпентинитовой руды производят термической активацией в печи при температуре 500-600°C и размолом термически активированного серпентинита до размера частиц менее 0,1 мм. Выщелачивание проводят с использованием топочного углекислого газа, образующего при пропускании через водную суспензию активированного серпентинита угольную кислоту HCO3 с водородным показателем pH 3,5-4,5. Техническим результатом является повышение скорости процесса и степени извлечения благодаря большей доступности заблокированных пустой породой включений растворяемого минерала. Изобретение обеспечивает экологически безопасное получение оксида магния из отвалов более эффективным образом. 1 ил.

Способ получения оксида магния из отходов серпентинитовой руды, включающий подготовку отходов серпентинитовой руды, мокрую магнитную сепарацию для отделения магнийсодержащей суспензии от магнетита, выщелачивание с помощью минеральной кислоты, карбонизацию и отжиг, отличающийся тем, что подготовку отходов серпентинитовой руды производят термической активацией в печи при температуре 500-600°C и размолом термически активированного серпентинита до размера частиц менее 0,1 мм, а выщелачивание проводят с использованием топочного углекислого газа, образующего при пропускании через водную суспензию активированного серпентинита угольную кислоту HCO3 с водородным показателем pH 3,5-4,5.

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕРПЕНТИНИТА | 1992 |

|

RU2097322C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ КРЕМНИЙСОДЕРЖАЩИХ ОТХОДОВ | 2003 |

|

RU2237111C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОРА ХЛОРИДА МАГНИЯ | 1999 |

|

RU2233898C2 |

| Керамическая масса для производства кирпича | 2017 |

|

RU2648126C1 |

| US 5112584 А, 12.05.1992 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| ГАЗОВАЯ СМЕСЬ ДЛЯ НАКАЧКИ ШИН ТРАНСПОРТНЫХ СРЕДСТВ | 2004 |

|

RU2344943C2 |

Авторы

Даты

2018-07-02—Публикация

2017-09-25—Подача