Изобретение относится к области изготовления зубчатых колес, в частности, к изготовлению зубьев эвольвентных шлицевых валов с зубьями высокой твердости и может найти применение в машиностроении и станкостроении.

Известен способ чистовой обработки зубьев эвольвентных цилиндрических колес по методу обкатки, включающий обработку боковых поверхностей зубьев лезвийным инструментом с двумя режущими кромками при непрерывном взаимосвязанном вращении инструмента и обрабатываемого колеса и перемещении инструмента вдоль оси колеса.

(SU 210631, B23f, опубликовано 06.11.1968)

Недостатком известного способа является то, что для обработки впадин зубьев шлицевого соединения по внутреннему диаметру используют другой режущий инструмент. Это снижает точность обработки и приводит к дополнительным затратам времени на обработку эвольвентного шлицевого соединения с центрированием по впадине зубьев вала. Указанная операция при обработке зубьев высокой твердости производят шлифованием.

Задачей и техническим результатом изобретения является снижение затрат на осуществление чистовой обработки зубьев эвольвентных шлицевых валов при обеспечении требуемой точности параметров шлицев вала.

Технический результат достигается тем, что способ чистовой обработки зубьев эвольвентных шлицевых валов включает обработку вращающимся лезвийным инструментом, при этом обработку ведут лезвийным инструментом с тремя режущими кромками, двумя из которых обрабатывают одновременно соответствующие боковые поверхности двух зубьев, а третьей режущей кромкой обрабатывают поверхность впадины между зубьями, причем третью режущую кромку на вращающемся инструменте располагают на диаметрально противоположной стороне от вершин режущих кромок, обрабатывающих боковые поверхности зубьев, а указанную третью режущую кромку располагают параллельно оси вращения инструмента на расстоянии а от указанной оси, определяемой из соотношения:

а=0,5dи-0,5df(1-cosγ)+Δ,

где:

γ=arcsin(c/0,5df);

с - расстояние вершин режущих кромок, обрабатывающих боковые поверхности зубьев, от перпендикуляра между осями вращения инструмента и шлицевого вала, мм;

df - диаметр окружности впадин шлицевого вала, мм;

Δ=0,2÷0,6 - поправка, мм;

dи - диаметр поверхности, на которой располагают вершины режущих кромок, обрабатывающие боковые поверхности зубьев шлицевого вала.

Технический результат также достигают тем, что середину третьей режущей кромки совмещают с перпендикуляром между осями вращения инструмента и шлицевого вала, а ось вращения инструмента располагают под углом 90° к оси вращения шлицевого вала.

Изобретение может быть проиллюстрировано примером с использованием инструмента, представленном на рис.1-3, где:

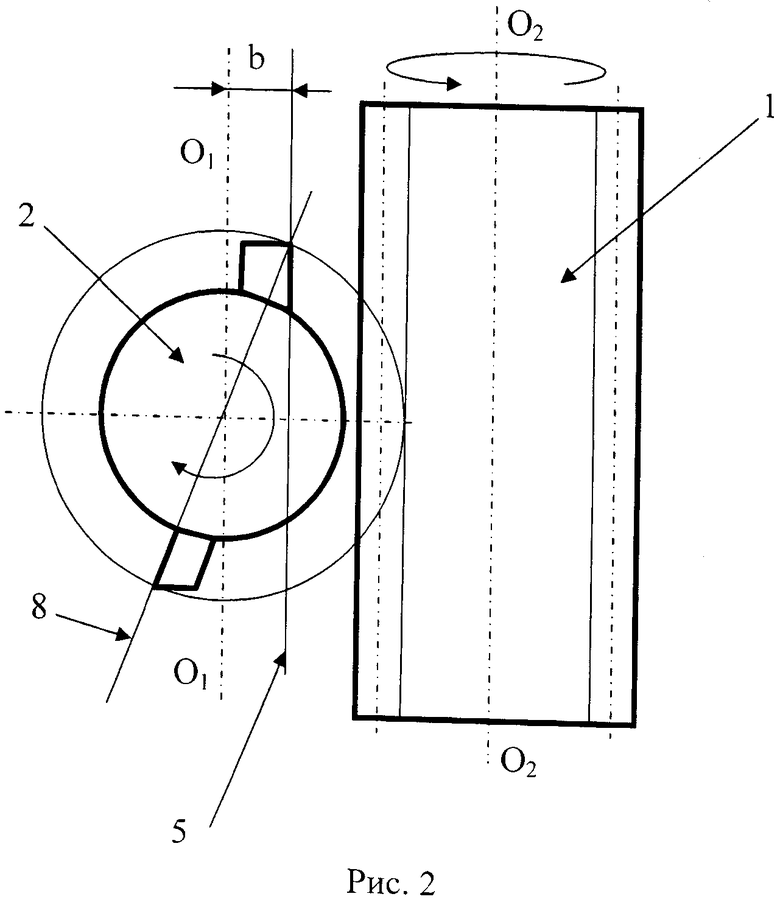

1 - шлицевой вал с диаметром окружности впадин шлицевого вала df и осью вращения O2;

2 - лезвийный инструмент с резцами А, В и С и осью вращения О1;

3, 4 - режущие кромки резцов А и В для обработки боковых поверхностей двух соседних шлицев;

5 - плоскость расположения двух режущий кромок резцов, обрабатывающих боковых поверхностей двух соседних шлицев;

6 - третья режущая кромка резца С;

7 - перпендикуляр между осями вращения инструмента и шлицевого вала;

8 - плоскость расположения вершин двух режущих кромок, обрабатывающие боковые поверхности зубьев шлицевого вала, и режущей кромки, обрабатывающей впадину зуба.

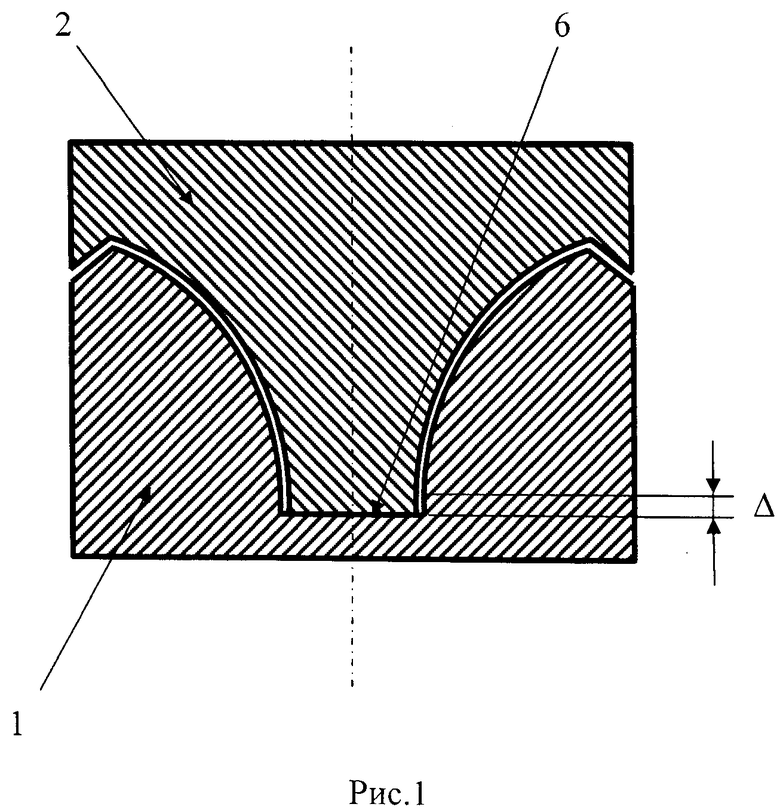

Чистовой обработки подвергали зубья эвольвентного шлицевого вала 1 с требуемым диаметром окружности впадин df=106 мм, числом зубьев z=22 и модулем m=5 мм. Твердость зубьев обрабатываемого эвольвентного шлицевого вала составила HRC55. Величина поправки Δ, равная расстоянию от начала боковой эвольвентной поверхности шлица до поверхности дна впадины зуба, на котором отсутствует контакт боковых поверхностей зубьев шлицевого соединения (рис.1) составила 0,3 мм.

Обработку вели вращающимся лезвийным инструментом 2, при непрерывном взаимосвязанном вращении инструмента и обрабатываемого колеса и перемещении инструмента вдоль оси колеса. При этом ось вращения инструмента O1 располагали под углом 90° к оси вращения шлицевого вала O2, с центрированием режущих кромок лезвий по внутреннему диаметру вала инструмента (рис.2). Инструмент имел три резца А, В и С с соответствующими режущими кромками 3, 4 и 6, выполненными из твердого сплава ВК 10-ОМ. Плоскость 5 расположения двух режущий кромок 3 и 4, обрабатывающих боковых поверхностей двух соседних шлицев, располагали на стандартном расстоянии b=30 мм от оси инструмента О1. Двумя режущими кромками 3 и 4 одновременно обрабатывали (рис.3) соответствующие боковые поверхности двух зубьев, а третьей режущей кромкой 6 обрабатывали поверхность впадины между зубьями (рис.1 и 3). Указанную третью режущую кромку 6 вращающегося инструмента располагали (рис.2) на инструменте на диаметрально противоположной стороне от вершин режущих кромок 3 и 4, обрабатывающих боковые поверхности, и ее середину совмещали с перпендикуляром между осями вращения инструмента O1 и шлицевого вала O2. Кроме того, указанную третью режущую кромку 6 располагали параллельно оси вращения инструмента O1 на расстоянии а от указанной оси, которое определяли из следующего соотношения:

а=0,5dи-0,5df(1-cosγ)+Δ,

где:

γ=arcsin(c/0,5df);

с=9,98 мм - расстояние вершин режущих кромок, обрабатывающих боковые поверхности зубьев, от перпендикуляра между осями вращения инструмента и шлицевого вала;

df=106 мм - диаметр окружности впадин шлицевого вала;

Δ=0,3 мм - поправка, равная расстоянию от начала боковой эвольвентной поверхности шлица до поверхности дна впадины зуба, на котором отсутствует контакт боковых поверхностей зубьев шлицевого соединения;

dи=160 мм - диаметр наружной поверхности инструмента, на которой располагают вершины режущих кромок, обрабатывающие боковые поверхности зубьев шлицевого вала.

Величины с, df, Δ, dи стандартно задаются, исходя из требуемых параметров шлицевого соединения.

Для обрабатываемого эвольвентного шлицевого вала расчетная величина а составила 79,53 мм, которое устанавливали при обработке перемещением резца С с режущей кромкой 6 в радиальном направлении.

В результате использования способа по изобретению было уменьшены затрат на осуществление чистовой обработки эвольвентных шлицевых валов за счет сокращения времени обработки при обеспечении требуемой точности параметров шлицев вала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПРОФИЛЯ ЗУБЬЕВ ШЛИЦЕВЫХ ПРОТЯЖЕК | 2015 |

|

RU2586185C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС ДИСКОВЫМ ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ | 2018 |

|

RU2677553C1 |

| Способ обработки зубьев зубчатых колес дисковым лезвийным инструментом | 2021 |

|

RU2763831C1 |

| СБОРНЫЙ ДОЛБЯК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ВНУТРЕННИХ ЗУБЬЕВ ЭВОЛЬВЕНТНЫХ ШЛИЦЕВЫХ СОЕДИНЕНИЙ | 2013 |

|

RU2535421C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОСОЗУБЫХ КОЛЕС ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ | 2010 |

|

RU2447973C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2011 |

|

RU2467838C2 |

| СПОСОБ ФРЕЗЕРОВАНИЯ ВИНТОВ | 2006 |

|

RU2306202C1 |

| Сборная червячная фреза с групповой схемой резания | 2019 |

|

RU2720011C1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ВИНТОВ | 2006 |

|

RU2306201C1 |

| ГРЕБЕНЧАТАЯ ФРЕЗА | 2006 |

|

RU2323069C2 |

Изобретение относится к области машиностроения и станкостроения. Способ включает обработку вращающимся лезвийным инструментом. Обработку ведут лезвийным инструментом с тремя режущими кромками. Двумя режущими кромками обрабатывают одновременно соответствующие боковые поверхности двух зубьев. Третьей режущей кромкой обрабатывают поверхность впадины между зубьями. Третью режущую кромку на вращающемся инструменте располагают на диаметрально противоположной стороне от вершин режущих кромок, обрабатывающих боковые поверхности зубьев. Указанную третью режущую кромку располагают параллельно оси вращения инструмента на расстоянии а от указанной оси, определяемой из соотношения: a=0,5dи-0,5df(1-cosγ)+Δ, где γ=arcsin(c/0,5df); с - расстояние вершин режущих кромок, обрабатывающих боковые поверхности зубьев, от перпендикуляра между осями вращения инструмента и шлицевого вала, мм; df - диаметр окружности впадин шлицевого вала, мм; Δ=0,2÷0,6 - поправка, мм; dи - диаметр поверхности, на которой располагают вершины режущих кромок, обрабатывающие боковые поверхности зубьев шлицевого вала. В результате обеспечивается получение требуемой точности параметров шлицев вала. 2 з.п. ф-лы, 3 ил.

1. Способ чистовой обработки зубьев эвольвентных шлицевых валов, включающий обработку вращающимся лезвийным инструментом, отличающийся тем, что обработку ведут лезвийным инструментом с тремя режущими кромками, двумя из которых обрабатывают одновременно соответствующие боковые поверхности двух зубьев, а третьей режущей кромкой обрабатывают поверхность впадины между зубьями, при этом третью режущую кромку на вращающемся инструменте располагают на диаметрально противоположной стороне от вершин режущих кромок, обрабатывающих боковые поверхности зубьев, причем указанную третью режущую кромку располагают параллельно оси вращения инструмента на расстоянии а от указанной оси, определяемой из соотношения:

a=0,5dи-0,5df(1-cosγ)+Δ,

где γ=arcsin(c/0,5df);

с - расстояние вершин режущих кромок, обрабатывающих боковые поверхности зубьев, от перпендикуляра между осями вращения инструмента и шлицевого вала, мм;

df - диаметр окружности впадин шлицевого вала, мм;

Δ=0,2÷0,6 - поправка, мм;

dи - диаметр поверхности, на которой располагают вершины режущих кромок, обрабатывающие боковые поверхности зубьев шлицевого вала.

2. Способ по п.1, отличающийся тем, что середину третьей режущей кромки совмещают с перпендикуляром между осями вращения инструмента и шлицевого вала.

3. Способ по п.1, отличающийся тем, что ось вращения инструмента располагают под углом 90° к оси вращения шлицевого вала.

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ ЗУБЬЕВ | 0 |

|

SU210631A1 |

| Способ чистовой обработки эвольвентных профилей зубьев зубчатых колес | 1982 |

|

SU1098143A1 |

| RU 2005013 C1, 30.12.1993 | |||

| WO 2010079651 A1, 15.07.2010. | |||

Авторы

Даты

2014-01-20—Публикация

2012-07-24—Подача