Настоящее изобретение относится к выделению газового компонента, представляющего собой по меньшей мере одно фторсодержащее соединение, из смеси газообразных соединений. В частности, оно относится к способу и установке для осуществления такого выделения.

Смеси фторсодержащих соединений трудно разделить в промышленном масштабе на соответствующие компоненты, например выделить из такой газовой смеси по меньшей мере одно целевое фторсодержащее соединение; в результате среди прочего обычно возникают затруднения, связанные с опасностью некоторых фторсодержащих соединений и способами их криогенного разделения. До сих пор такое разделение проводили в колоннах разделения или в подобных устройствах. В настоящее время желательно проводить разделение более экономично и эффективно, чем до сих пор, и, следовательно, предметом данного изобретения является способ такого разделения.

Таким образом, согласно первому аспекту изобретения предлагается способ выделения газового компонента, представляющего собой по меньшей мере одно фторсодержащее соединение, из смеси газообразных соединений, который включает:

контактирование в зоне разделения смеси газообразных компонентов, содержащей по меньшей мере один фторсодержащий компонент, с газопроницаемым разделительным материалом, представляющим собой полимерное соединение, в результате чего первый газообразный компонент, представляющий собой по меньшей мере один фторсодержащий компонент, отделяется от второго газообразного компонента, образующего остальную часть газообразных компонентов,

отвод первого газообразного компонента из зоны разделения в виде потока, прошедшего через мембрану (пермеата), или в виде не прошедшего через мембрану потока (ретентата); и

отвод второго газообразного компонента из зоны разделения в виде ретентата, а первого газообразного компонента в виде пермеата либо отвод его в виде пермеата, если первый газообразный компонент отводят в виде ретентата.

По меньшей мере в принципе смесь газообразных компонентов может состоять из многих различных фторсодержащих компонентов, смешанных друг с другом, или одного фторсодержащего компонента в смеси со многими газообразными не содержащими фтора компонентами, или даже из многих фторсодержащих газообразных компонентов в смеси со многими газообразными не содержащими фтора компонентами; однако данное изобретение особенно применимо к бинарным газовым смесям, т.е. к газовым смесям, состоящим либо из двух разных газообразных фторсодержащих компонентов либо из одного газообразного фторсодержащего компонента в смеси с одним газообразным не содержащим фтора компонентом.

Газообразные компоненты могут быть в виде соединений или элементов, однако фторсодержащий компонент обычно бывает в виде соединения.

Таким образом, газовая смесь может содержать два или несколько разных органических фторсодержащих соединений или фторуглеводородов. Газообразные фторуглеводороды можно выбрать из тетрафторида углерода (CF4), тетрафторэтилена (C2F4), гексафторэтана (C2F6), гексафторпропилена (С3F6), октафторпропана (C3F8) и октафторбутилена и его изомеров (C4F8-изомеры), смешанных друг с другом, причем желательно выделить по меньшей мере одно из этих газообразных соединений в более или менее чистом состоянии. Например, газовая смесь может быть бинарной и содержать смесь CF4 и С3F6, и желательно выделить одно или оба эти соединения. Однако газовая смесь может содержать только один газообразный фторуглеводород, как указано выше, смешанный с одним или несколькими инертными газами типа N2, воздуха, Аr и Не, и поэтому желательно выделить газообразное фторсодержащее соединение.

Разделяющий материал может, в частности, включать мембрану, такую как диффузионная мембрана. Таким образом, по меньшей мере часть или секция мембраны будет содержать или включать полимерное соединение, которое может представлять собой, например, непористый фторполимер. В частности, мембрана может включать основу или носитель из волокнистого материала, у которой по меньшей мере одна внешняя поверхность покрыта полимерным соединением. Вместо этого секцию материала основы можно пропитать либо полностью, либо частично полимерным соединением. Зона пропитки может включать всю толщину основы или образовать слой внутри основы или рядом с одной из ее поверхностей. Таким образом, пористая основа может представлять собой множество перемешанных или переплетенных волокон или нитей из такого материала, как полиакрилонитрил (PAN) или политетрафторэтилен (PTFE), причем по меньшей мере одна поверхность пористой основы покрыта или пропитана непористым фторполимерным соединением, например PTFE. Предпочтительно, чтобы только одна поверхность основы была покрыта или пропитана полимерным соединением, причем покрытая или пропитанная поверхность обращена в сторону потока обрабатываемой газовой смеси.

Способ может включать регулирование температуры в зоне разделения при разделении газовой смеси на первый и второй компоненты. Таким образом, в зоне разделения можно регулировать выбранную температуру в интервале от сверхнизкой температуры до повышенной или выше комнатной температуры. Более конкретно, зону разделения можно поддерживать при заданной температуре между -100°С и +200°С, более предпочтительно между -40°С и 50°С, например при 25°С.

Способ может также включать поддержание или регулирование повышенного давления в зоне разделения перед мембраной. Таким образом, способ может включать подачу газовой смеси в зону разделения при повышенном давлении. Хотя повышенное давление может доходить до 200 бар (а), более типичным является давление между 0 бар (а) и 10 бар (а), «а» означает «абсолютное давление» по сравнению с давлением манометра, которое является давлением, измеренным относительно атмосферного по показанию манометра и обозначенным как «g». Следует отметить, что при необходимости, например если давление подаваемой газовой смеси достаточно велико, мембрану следует поддерживать механически, например поместить на подложку из металлокерамики, керамики или полимера.

Предпочтительно поддерживать или регулировать давление в зоне разделения перед мембраной в интервале от 1 кПа (а) до 400 кПа (а). Следует отметить, что на мембране происходит скачок давления, т.е. трансмембранный перепад давления. Трансмембранный перепад или скачок давления на мембране может составлять от 0 кПа до 400 кПа. Предпочтительно, чтобы давление подаваемой газовой смеси было в пределах от 30 кПа выше атмосферного, т.е. 30 кПа (g), до 400 кПа (а), а перепад давления на мембране находился в интервале от 10 кПа до 400 кПа.

В одном варианте изобретение может включать первую зону разделения и вторую зону разделения, также содержащую мембрану, по меньшей мере часть которой представляет собой полимерное соединение, при условии, что поток и/или селективность мембраны по отношению к фторсодержащему компоненту во второй зоне разделения отличаются от потока и/или селективности мембраны первой зоны разделения; в этом случае способ включает

введение смеси газообразных компонентов в первую зону разделения, причем первый газообразный компонент включает помимо по меньшей мере одного фторсодержащего компонента также по меньшей мере один другой газообразный компонент в качестве примеси;

подачу первого газообразного компонента во вторую зону разделения; и

отвод из второй зоны разделения второго газообразного компонента в виде пермеата или ретентата с более высокой концентрацией фторсодержащего компонента, чем в первом газообразном компоненте.

Например, мембрана во второй зоне разделения может характеризоваться пониженным потоком и повышенной селективностью по фторсодержащему компоненту по сравнению с мембраной первой зоны разделения. Способ включает подачу смеси газообразных компонентов в первую зону разделения при высоком давлении; поддержание первого набора рабочих условий, включая трансмембранный перепад или скачок давления на мембране в первой зоне разделения; подачу первого газообразного компонента во вторую зону разделения при более низком давлении по сравнению с давлением подачи смеси газообразных компонентов в первую зону разделения и выполнение второго набора рабочих условий в первой зоне разделения, который может включать меньший перепад давления, чем в первой зоне разделения.

Хотя мембрана второй зоны разделения может быть аналогична мембране первой зоны разделения по конструкции основы, пропитке или нанесению покрытия из полимерного соединения, материалу волокон и полимерному соединению, она вовсе не должна быть обязательно аналогична первой. Мембрана во второй зоне разделения, однако, должна обеспечивать меньший поток и более высокую селективность относительно целевого фторсодержащего компонента по сравнению с мембраной первой зоны разделения.

Таким образом, в этом варианте изобретения в первой зоне разделения осуществляют стадию первичной обработки, а во второй зоне разделения проводят стадию дополнительной очистки.

Способ может также включать по меньшей мере одну следующую зону разделения, например несколько аналогичных зон разделения, расположенных последовательно, причем мембраны в разных зонах разделения дают разные потоки и/или обладают разной селективностью по указанному фторсодержащему компоненту. Вместо этого или вдобавок к тому, что мембраны разных зон разделения характеризуются разными потоками и/или разной селективностью по фторсодержащему компоненту, разные зоны разделения могут работать в разных условиях, в частности при разных температурах, давлениях и/или трансмембранных перепадах или скачках давления на мембране, для достижения более высокой суммарной эффективности разделения и выхода фторсодержащего компонента. В частности, зоны разделения можно располагать по схеме противоточного рециркуляционного каскада.

Более конкретно, эти каскады могут включать секции обогащения и очистки, каждая из которых состоит из нескольких зон разделения.

В другом варианте изобретения для повышения выхода фторсодержащего соединения или даже отделения одного фторсодержащего соединения от другого способ может включать дальнейшую обработку первого газообразного компонента, например дистилляцию. Способ может также включать получение смеси газообразных соединений.

Например, способ может также включать взаимодействие фторида кальция и углерода на стадии генерации/гашения плазмы для получения набора газообразных соединений, включая С2F4 С2F6, С3F6 и CF4; очистку полученной газовой смеси и/или разделение для получения газовой смеси, содержащей С2F4, С2F6, и C3F6; обработку этой газовой смеси в зоне разделения для выделения С2F6 из смеси С2F4 и С3F6; и затем дистилляцию смеси C2F4 и С3F6 для получения отдельно C2F4 и С3F6.

Каждая мембрана может быть плоской, состоять из полых волокон, быть скрученной по спирали и т.п.

Согласно второму аспекту изобретения предлагается аппаратура для осуществления способа по изобретению, включающая

модуль разделения, содержащий зону разделения с входом газа, ведущим в зону разделения, отводом пермеата, ведущим из зоны разделения, и отводом ретентата, также ведущим из зоны разделения; и

газопроницаемую мембрану, в которой по меньшей мере одна часть содержит полимерное соединение, расположенное внутри зоны разделения модуля разделения, так что ввод газа и отвод ретентата находятся на одной стороне мембраны, а отвод пермеата происходит с другой стороны мембраны.

Мембрана может быть такой, как описано выше.

Аппаратура может включать средства регулирования температуры для контроля за температурой в зоне разделения. Средства регулирования температуры можно также приспособить для контроля температуры мембраны, например, одновременно или синхронно с регулированием температуры в зоне разделения.

Аппаратура может также включать средства регулирования давления для контроля за давлением в зоне разделения, по меньшей мере перед мембраной.

Далее приведено более подробное описание изобретения со ссылкой на сопровождающие рисунки.

На рисунках изображено следующее.

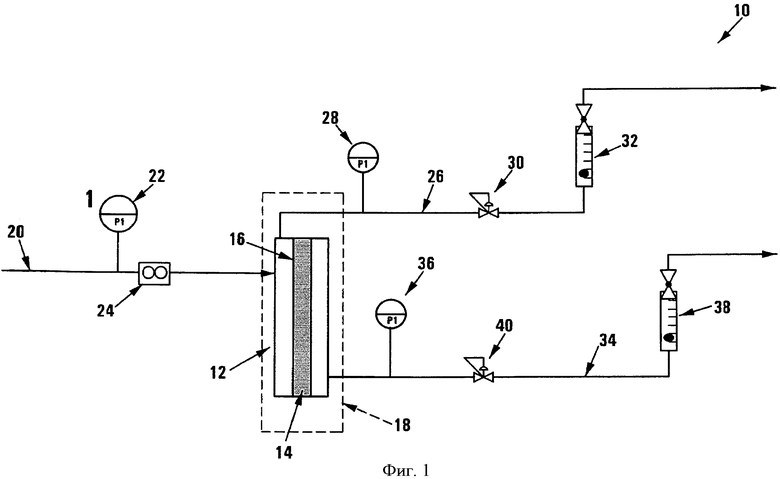

ФИГУРА 1 показывает схематически аппаратуру для выделения газообразного компонента, представляющего собой по меньшей мере одно фторсодержащее соединение, из смеси газообразных соединений.

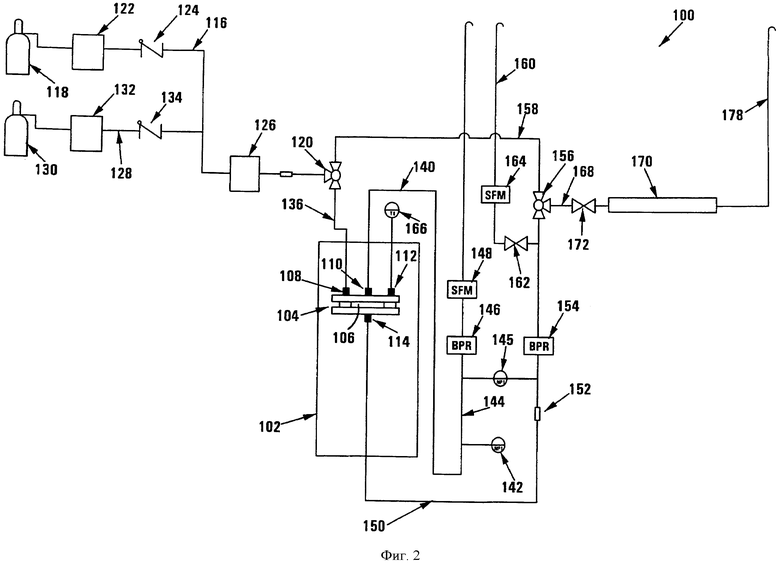

ФИГУРА 2 показывает экспериментальную установку, использованную для демонстрации работоспособности способа по изобретению, для выделения газообразного компонента, представляющего собой по меньшей мере одно фторсодержащее соединение, из смеси газообразных соединений.

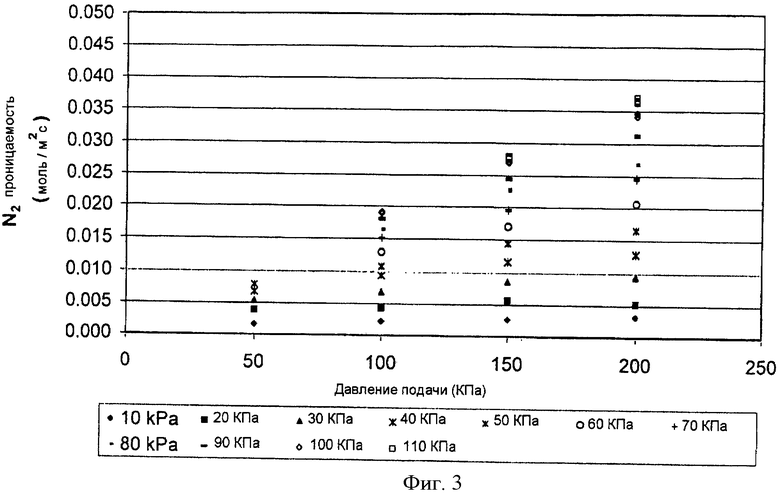

ФИГУРА 3 показывает влияние давление сырья на плотность потока N2 или проницаемость при разных значениях трансмембранного перепада давления в примере 1.

ФИГУРА 4 показывает влияние трансмембранного перепада давления на проницаемость N3 также в примере 1.

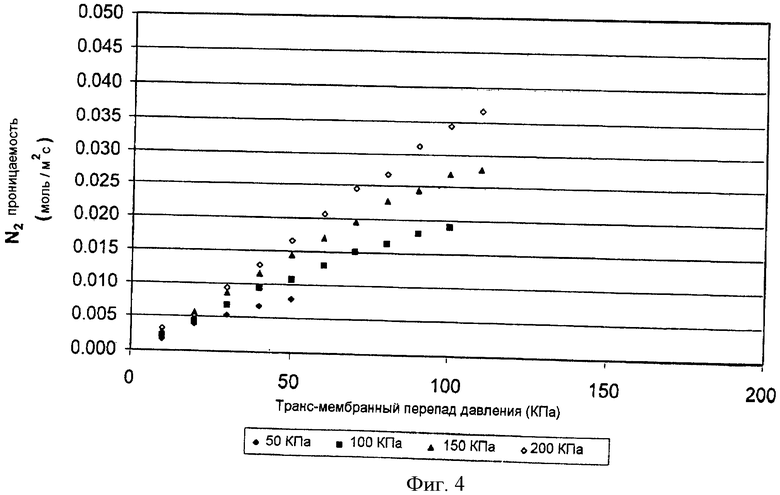

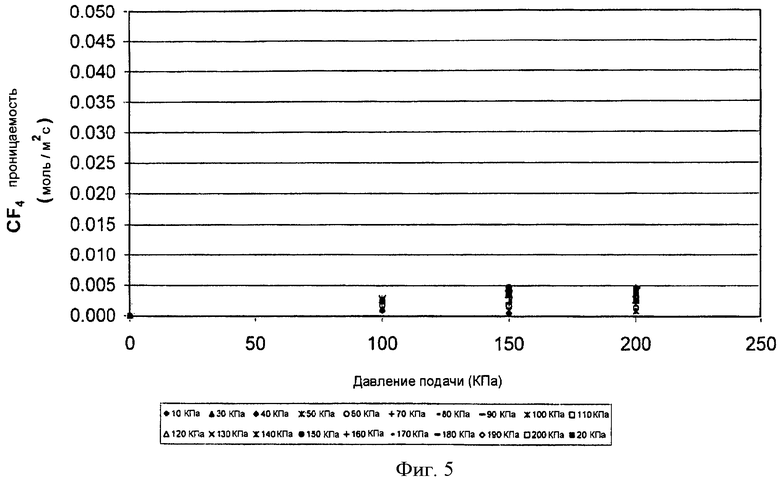

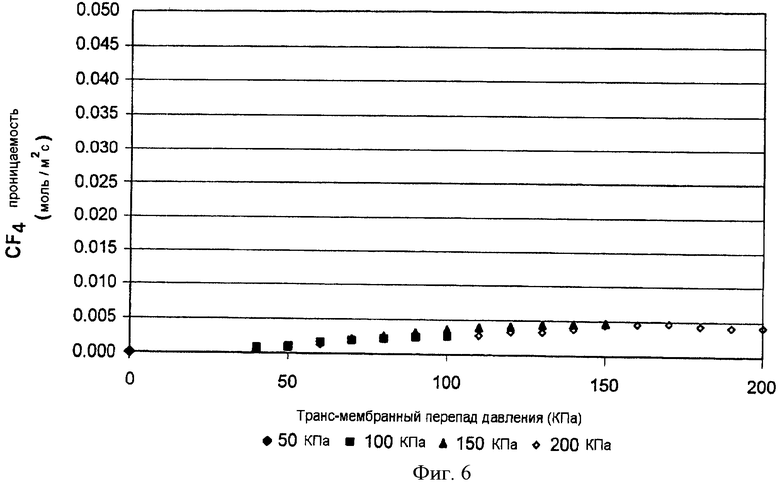

ФИГУРА 5 показывает влияние давление сырья на проницаемость СF4 в примере 2;

ФИГУРА 6 показывает влияние трансмембранного перепада давления на проницаемость СF4 также в примере 2.

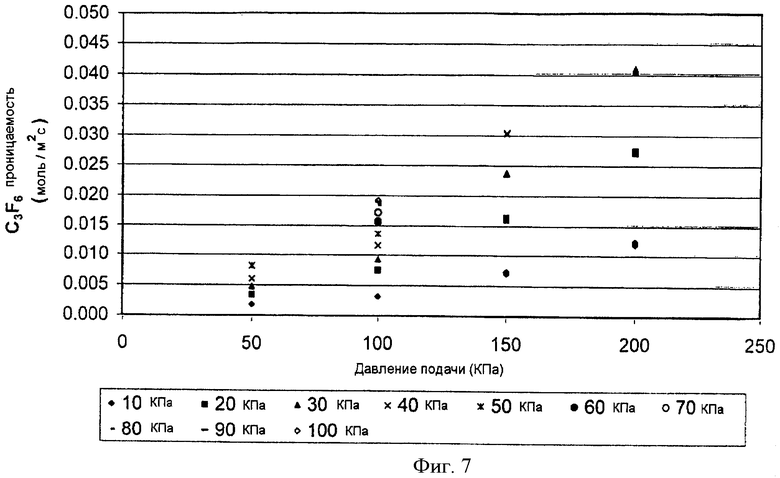

ФИГУРА 7 показывает влияние давления сырья на проницаемость С3F6 в примере 3.

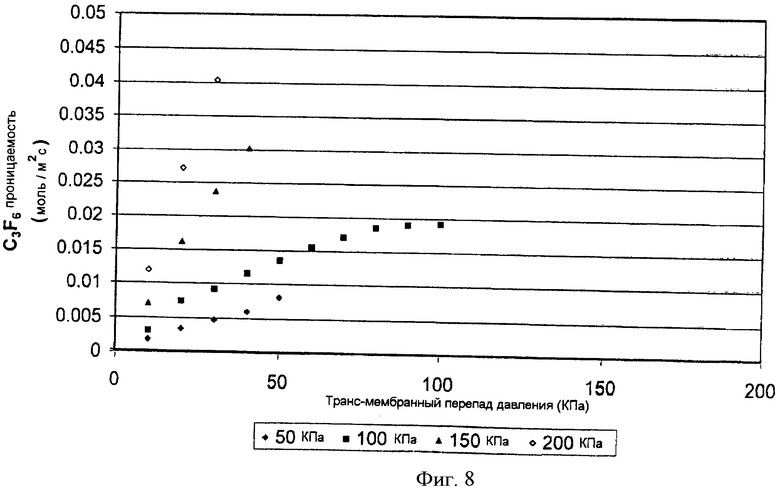

ФИГУРА 8 показывает влияние трансмембранного перепада давления на проницаемость С3F6 также в примере 3.

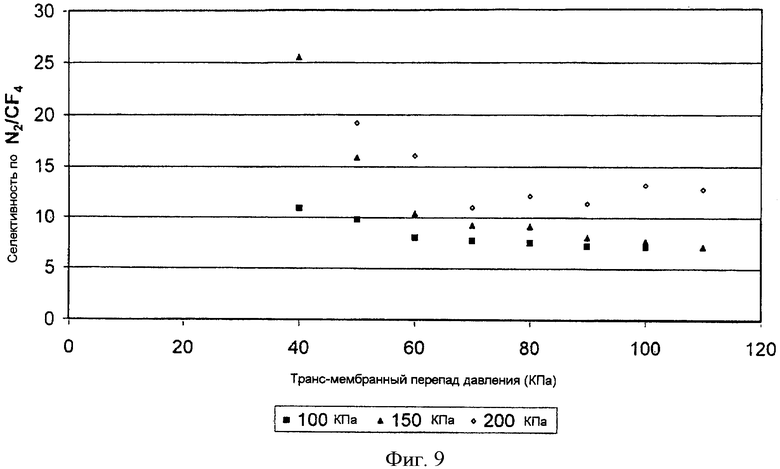

ФИГУРА 9 показывает селективность по N2 относительно CF4 в примере 4.

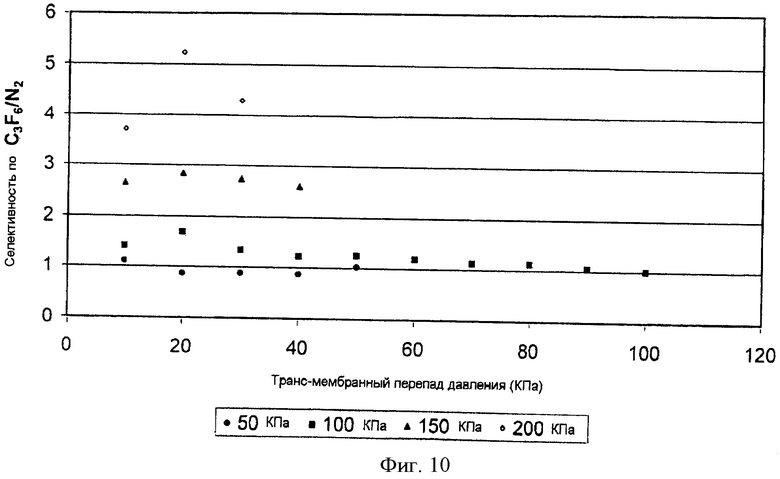

ФИГУРА 10 показывает селективность по C3F6 относительно N3 также в примере 4.

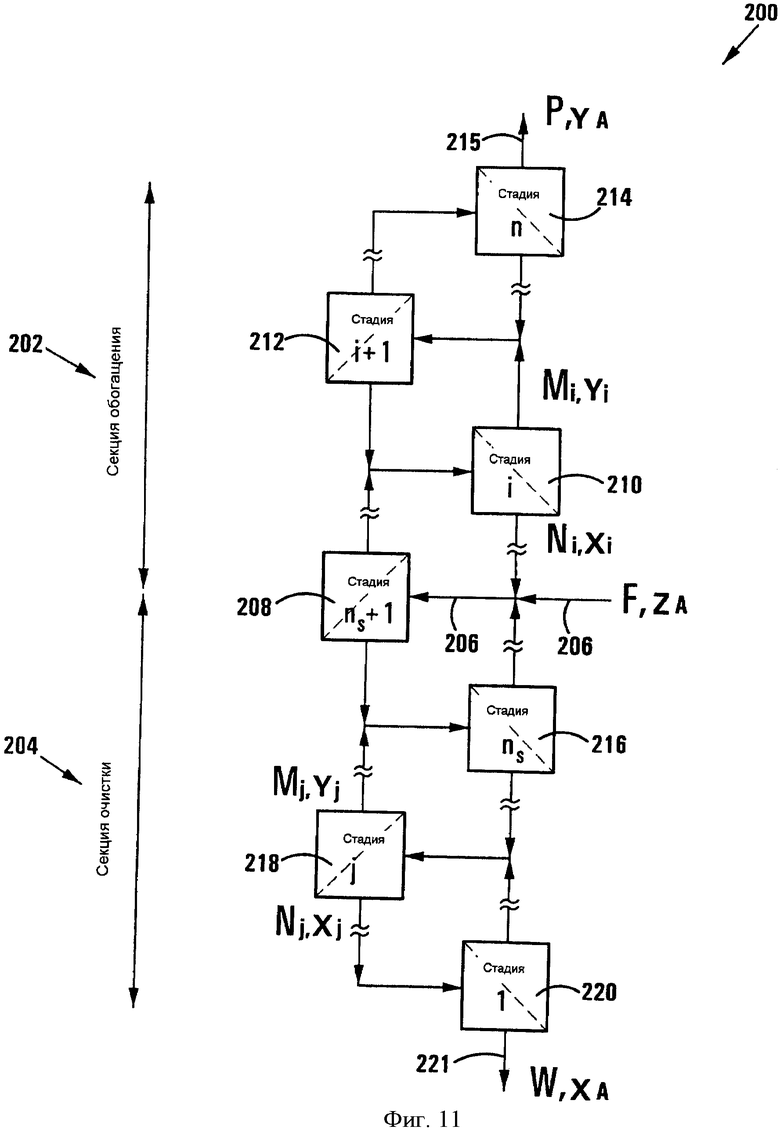

ФИГУРА 11 показывает в виде упрощенной схемы многостадийный способ по другому варианту изобретения.

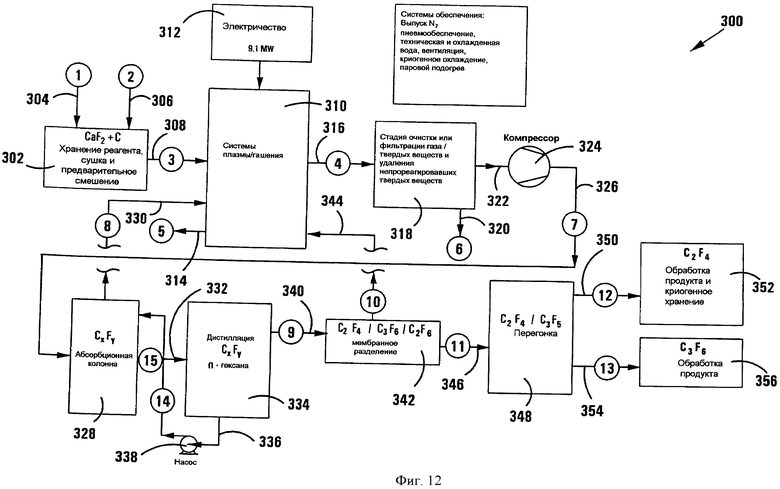

ФИГУРА 12 показывает также в виде упрощенной схемы гибридный способ согласно еще одному варианту изобретения.

На фигуре 1 цифра 10 означает аппаратуру для выделения газообразного компонента, представляющего собой по меньшей мере одно фторсодержащее соединение, из смеси газообразных соединений.

Аппаратура 10 включает модуль разделения, обозначаемый цифрой 12, в котором расположена газопроницаемая диффузионная мембрана 14. Мембрана 14 состоит из пористой основы из переплетенных полиакрилнитриловых нитей или волокон, причем верхняя поверхность мембраны покрыта или пропитана PTFE. Модуль 12 находится внутри узла температурного контроля 18, с помощью которого можно поддерживать температуру модуля на нужном уровне.

Линия подачи газовой смеси 20, снабженная регуляторами давления 22 и массового потока 24, ведет в модуль 12 с верхней стороны мембраны 14.

Линия отвода ретентата 26 ведет от модуля 12 и конкретно от верхней стороны мембраны 14. Линия 26 снабжена манометром 28, регулятором обратного давления 30 и расходомером 32.

Линия отвода пермеата 34 ведет от модуля 12 снизу мембраны 14 и снабжена манометром 36, регулятором обратного давления 40 и расходомером 38.

На практике газовую смесь, содержащую фторсодержащий газообразный компонент, который нужно выделить, например смесь гексафторпропилена (С3F6) и азота (N2), подают в модуль 12 по линии 20. Если нужно, на линии 20 ставят компрессор (не показан). Также, если нужно, добавляют линию носителя или газового потока (не показана), например линию азота, которую связывают с линией 20 ниже регулятора 22.

Окружающее пространство модуля 12 можно вентилировать, и сам модуль обычно регулируют с помощью установки контроля температуры 18, в результате чего внутри модуля поддерживают температуру примерно 25°С.

Для регулирования давления над мембраной 14, а также при необходимости регулирования скорости потока ретентата можно использовать регулятор обратного давления 30. Нижнее давление ретентата, который отводят по линии 26, измеряют манометром 28, а объемный поток расходомером 32, который обычно представляет собой ротаметр. Аналогично давление и объемный поток пермеата, отводимого по линии 34, измеряют с помощью манометра 36 и расходомера 38 соответственно, в то время как трансмембранный перепад давления, т.е. перепад или скачок давления на мембране 14, регулируют с помощью регулятора обратного давления 40. Таким образом, характеристики проницаемости мембраны 14 можно сформулировать, например, в единицах проницаемости и селективности.

Поток пермеата, отводимый по линии 34, отделяют и отбирают пробу на плотность, которую анализируют, например, с помощью калиброванного газового хроматографа (не показан). Поток ретентата, отводимый по линии 26, можно направить на выброс или собрать и проанализировать.

Установка контроля температуры 18 может включать спирали для электрообогрева и термостат для регулирования заданной температуры внутри модуля разделения. Вместо этого, если необходимо и желательно, установка контроля температуры 18 может включать змеевики для криогенного регулирования заданной температуры внутри модуля разделения. Таким образом, выбор установки контроля температуры 18 будет зависеть от природы газообразных компонентов газовой смеси и условий разделения (температуры и давления) в модуле разделения 12.

Скачок давления на мембране, или трансмембранный перепад давления, является главной движущей силой селективного разделения в модуле 12. Перепад давления подбирают в предпочтительном диапазоне 10-400 кПа в зависимости от состава исходной газовой смеси и цели способа разделения, например, для объемного разделения, для очистки высокой степени или для вторичной доочистки первоначально разделенного потока. Типичные значения перепада давления проиллюстрированы в примерах 1-4. Перепад давления регулируют с помощью расположенного после мембраны регулирующего крана 40, управляемого дифференциальным датчиком давления (не показан).

Опыты в указанных ниже примерах 1-4 были проведены на экспериментальной установке, показанной на фигуре 2. Таким образом, экспериментальная установка на фигуре 2 позволяет осуществлять способ по изобретению для выделения газообразного компонента, представляющего собой по меньшей мере одно фторсодержащее соединение, из смеси газообразных соединений.

Целью примеров 1-4 является демонстрация селективности мембран с покрытием из PTFE при выделении различных газообразных фторсодержащих соединений. По данным для проницаемости одного газа были рассчитаны относительные селективности для комбинаций или смесей, иллюстрирующих в первом приближения эффективность разделения на типичной мембране согласно изобретению.

На фигуре 2 экспериментальную установку обычно указывают цифрой 100.

Экспериментальная установка 100 включает кожух или печь 102 из поликарбоната, в котором помещен модуль разделения, обычно обозначаемый цифрой 104. Модуль разделения включает диффузионную мембрану 106, три отверстия 108, 110 и 112 на входной стороне мембраны 106 и выходное отверстие 114 на выходной стороне мембраны 106.

Линия 116 ведет из баллона с газом 118 к трехходовому крану 120. На линии 116, которая обычно включает трубопроводы из PVA высокой плотности с высоконадежными штуцерами "Swagelok", находится регулятор массы потока 122, обратный клапан 124 и массовый расходомер 126.

Другая газовая линия 128 ведет от газового баллона 130 в линию 116 перед расходомером 126. Линия 128 снабжена регулятором массового потока 132 и обратным клапаном 134.

Линия 136 ведет от трехходового крана 120 к входному отверстию 108.

Линия отвода ретентата 140 идет от отверстия 110 и снабжена индикатором давления 142, 0.5 мкм фильтром 144, регулятором обратного давления 146 и мыльным расходомером 148. В опытах из примеров 1-4 линию 140 использовали для выпуска ретентата.

Линия отвода пермеата 150 ведет от выхода 114. Линия 150 также снабжена 0.5 мкм фильтром 152 и регулятором обратного давления 154. Линия 150 ведет к трехходовому крану 156, а линия 158 ведет от трехходового крана 156 к трехходовому крану 120 и при необходимости может использоваться для рецикла по меньшей мере части потока пермеата. Линия 160 ведет от линии 150 перед трехходовым краном 156 и снабжена игольчатым клапаном 162 и мыльным расходомером 164. При необходимости линию 160 можно использовать для отвода потока пермеата или его части.

Индикатор температуры 166 соединен с отверстием 112, а между линиями 140 и 150 помещен измеритель перепада давления 145 для контроля трансмембранного перепада давления.

Линия 168 ведет от трехходового крана 156 к газовому хроматографу 170 и снабжена игольчатым клапаном 172. Линия выгрузки 178 идет от газового хроматографа 170.

При проведении опытов в указанных примерах 1-4 один из исходных газов подают из газового баллона 118, а другой исходный газ подают из газового баллона 130.

Модуль разделения, или установка 104, была помещена в вентилируемый воздушный термостат 102 (кратность обмена воздуха 4-15 в час), в котором поддерживали температуру 25°С.

В каждом случае исходный газ или исходную газовую смесь подавали в модуль 104 при регулировании скорости потока с помощью регулятора массового потока и поддерживали при постоянном давлении на входе.

Азот подавали либо из другого баллона, такого как 118 или 130, или из кольцевой линии подачи (не показана) при давлении 400 кПа (g) и объединяли перед регулятором массового потока 122 или 132 с помощью другого регулятора давления.

Регуляторы обратного давления 146, 154 в линиях 140, 150 соответственно и игольчатый клапан 162 использовали для варьирования трансмембранного перепада давления и объемного потока пермеата с помощью измерителя перепада давления 145 и мыльного расходомера 164.

Альтернативно и особенно при использовании бинарных или тройных газовых смесей отбирали пробы газообразного пермеата из байпаса в линии 168 с игольчатым клапаном 172 и газовым хроматографом 170 и анализировали на калиброванном газовом хроматографе 170.

Мембрана представляла собой мембрану из нитей PAN (полиакрилонитрил), поверхность которой была покрыта слоем непористого тефлона AF 2400, полученную для этой цели от GKSS Forschungzentrum in Geesthacht, Germany (K-V Peineman, частное сообщение).

В указанных примерах 1-4 были выбраны три газа, в частности в качестве эталонного газа и два фторсодержащих газа - CF4 и С3F6. Для каждого газа исходное давление подачи варьировали от 50 кПа (а) до 200 кПа (а) с интервалами 50 кПа, и для каждого исходного давления трансмембранный перепад давления или скачок давления (ДР) увеличивали с интервалом в 10 кПа в пределах диапазона исходного давления. Примеры 1-4 относятся к следующему.

ПРИМЕР 1. АЗОТ (N2)

Результаты для азота (N2) суммированы на фигуре 3, где для каждого значения трансмембранного перепада давления показана зависимость плотности потока пермеата или проницаемости от исходного давления подачи (см. обозначения на фигуре 3). Как видно на фигуре 3, при значениях трансмембранного перепада давления менее примерно 30 кПа исходное давление оказывает слабое или незначительное влияние на поток N2 через мембрану. Только при значениях трансмембранного перепада давления выше этого уровня исходное давление начинает оказывать более заметное влияние на поток N2. Поэтому, чем выше исходное давление и трансмембранный перепад давления, тем выше скорость проникновения или проницаемость по азоту.

Зависимость проницаемости от трансмембранного перепада давления более четко видна на фигуре 4. Фигура 4 подтверждает, что при значениях трансмембранного перепада давления ниже примерно 30 кПа полученные потоки при разных исходных давлениях подачи весьма близки. Только при значениях трансмембранного перепада давления примерно 30 кПа и выше наблюдается значительное различие в потоке азота. Это различие вполне проявляется при значениях трансмембранного перепада давления выше 50 кПа.

Кроме того, следует отметить, что при значениях трансмембранного перепада давления выше 110 кПа не было получено никаких результатов независимо от исходного давления подачи. Поток N2 через мембрану достигал предельного значения 100 мл/с используемой подаваемой системы при значениях трансмембранного перепада давления выше 110 кПа, так что более высокие давления можно не поддерживать. Таким образом, рассчитанная максимально достижимая проницаемость N2 в установке 100 составила 0.047 моль/м2c при исходном давлении 200 кПа и трансмембранном перепаде давления 110 кПа.

Поэтому можно сделать вывод, что при данной температуре 25°С мембрана обладает высокой проницаемостью по азоту в широком диапазоне как исходных давлений, так и трансмембранных перепадов давления.

ПРИМЕР 2. ТЕТРАФТОРИД УГЛЕРОДА (CF4)

Из фигуры 5 видно, что поток CF4 через эту мембрану чрезвычайно низок по сравнению с азотом. Величины потока заметно варьируются в пределах экспериментальной ошибки, что затрудняет возможность однозначного вывода о зависимости проницаемости CF4 от двух параметров давления. Таким образом, из фигуры 5 следует, что исходное давление подачи не является значительной движущей силой для потока CF4, хотя он по-видимому достигает максимума или выходит на постоянный уровень при исходном давлении подачи примерно 150 кПа.

Анализируя зависимость проницаемости от трансмембранного перепада давления при разных исходных давлениях подачи на фигуре 6, прежде всего можно подтвердить, что давление подачи не связано с проницаемостью CF4 за исключением того, что исходное давление подачи должно быть выше порогового значения в интервале между 50 кПа и 100 кПа. Эта зависимость также подтверждает, что проницаемость CF4 по-видимому достигает максимума или выходит на постоянный уровень при давлении подачи примерно 150 кПа, соответствующий примерно 0.07 моль/м2с. Следовательно, в случае CF4 трансмембранный перепад давления является решающим параметром при предпочтительном значении по меньшей мере 50 кПа и исходном давлении подачи примерно 150 кПа.

Важно отметить, что при давлении подачи 50 кПа CF4 не может проникать через мембрану, см. фигуру 5, независимо от трансмембранного перепада давления, и при более высоких давлениях подачи CF4 обнаруживают в качестве пермеата при транс-мембранных перепадах давления только по меньшей мере 40 кПа. Это явление превращает мембрану по настоящему изобретению в барьер для CF4 на нижней границе интервала давлений.

ПРИМЕР 3. ГЕКСАФТОРПРОПИЛЕН (С3F6)

С использованием той же экспериментальной методики, что и в предыдущих примерах, определили проницаемость С3F6 в зависимости от двух параметров давления, и результаты показаны на фигурах 7 и 8.

Из фигуры 7 видно, что давление подачи оказывает значительное влияние на проницаемость С3F6, причем по мере роста давления подачи поток возрастает экспоненциально. Это особенно наглядно видно на фигуре 8, где приведены кривые проницаемости для разных давлений подачи.

На фигуре 8 также видно сильное влияние транс-мембранного перепада давления. Грубо говоря, поток возрастает линейно с перепадом давления и по-видимому достигает насыщения где-то между 50 кПа и 100 кПа, как видно на кривой для давления подачи 100 кПа. Кроме того, для давлений подачи выше 100 кПа поток достигает предельного значения 100 мл/мин при удивительно низких значениях трансмембранного перепада давления. В данной экспериментальной установке получили максимальную проницаемость 0.043 моль/м2с при давлении 200 кПа и трансмембранном перепаде давления 30 кПа. Очевидно, что в системе, способной работать при повышенных скоростях потока, будет наблюдаться увеличенный поток при увеличении трансмембранного перепада давления.

Таким образом, мембрана по настоящему изобретению предлагает чрезвычайно высокую проницаемость для С3F6.

Также удивительно, что способ с настоящей мембраной по-видимому предлагает селективность, которая резко различает разные газообразные фторуглеводороды, что делает ее идеальной методикой для разделения таких молекул. Этот вывод далее проиллюстрирован расчетом бинарной селективности в примере 4.

ПРИМЕР 4. ОТНОСИТЕЛЬНАЯ СЕЛЕКТИВНОСТЬ

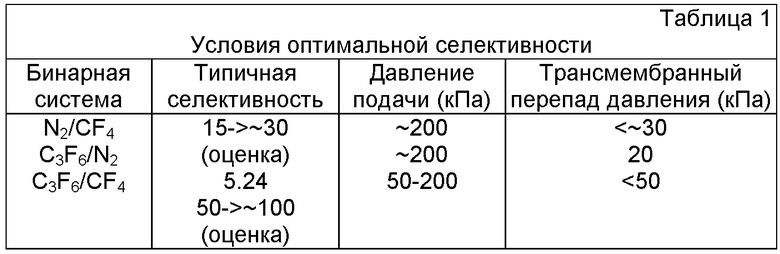

На основании полученных результатов по проницаемости была рассчитана относительная селективность как соотношение плотности потока или величины проницаемости для бинарных систем CF4 и С3F6 относительно N2, что показано на фигурах 9 и 10 соответственно. Эти результаты подтверждают высокую селективность по С3F6 и низкую селективность по CF4 при средней селективности по N2, что следует из данных по кривым проницаемости одного газа на фигурах 8, 6 и 4 соответственно. Примеры предпочтительных интервалов условий, найденных для достижения оптимальной селективности и проницаемости, приведены в таблице 1.

Эти данные показаны в таблице 1, но селективность по С3F6 относительно CF4 не показана графически. Из сравнения фигур 8 и 6 видно, что проницаемость С3F6 при трансмембранном перепаде давления ниже примерно 50 кПа настолько высока относительно проницаемости CF4, особенно при более высоких значениях давления подачи - 150 и 200 кПа, что селективность по С3F6 относительно CF4 стремится к бесконечности.

Таким образом, видно, что широкий диапазон высоких значений селективности, некоторые из которых приближаются к бесконечности, обуславливает химически стабильный и неожиданно эффективный способ разделения газов для смесей в целом коррозийных и/или экологически вредных газообразных фторуглеводородов.

В частности, мембрана из PAN, покрытая Teflon AF 2400, рассмотренная в данном описании, способна разделять конкретные бинарные газовые системы в диапазоне условий, указанных в таблице 1.

Еще одним следствием широкого диапазона условий работы мембран, используемых в способе по данному изобретению, неожиданно оказалась возможность осуществления как многостадийных, так и гибридных способов или систем разделения.

Один из вариантов возможного многостадийного способа или системы может включать, например, по меньшей мере одну стадию грубой обработки больших потоков с весьма приемлемой селективностью при высоких давлениях подачи и трансмембранных перепадах давления, а также по меньшей мере одну стадию окончательной обработки со сравнительно более низким потоком, но с чрезвычайно высокой селективностью при более низких значениях давления подачи и трансмембранного перепада давления, как также показано выше.

Конкретный вариант такого многостадийного способа и системы проиллюстрирован на фигуре 11, где несколько мембранных стадий (зон разделения) работают в постепенно меняющихся условиях в противоточной рециркуляционной каскадной установке, обычно обозначаемой цифрой 200, которая обеспечивает более высокую суммарную эффективность разделения и выход, чем в единичной или двухстадийной установке, при приемлемых скоростях потоков и давлениях.

Каскадная установка 200 включает секцию обогащения 202 и секцию очистки 204. Исходный поток F состава zA по компоненту А подают по линии 206 на стадию ns+1 (обозначенную цифрой 208), где состав в рабочих условиях при рециркуляции будет максимально близким к zA. Пермеат обогащается за счет соединений высокой проницаемости в секции обогащения 202, в то время как в секции очистки 204 он обогащается соединениями с низкой проницаемостью. Секция обогащения также включает стадии 210, 212 и 214, в то время как секция очистки включает также стадии 216, 218 и 220. Однако важно то, что в секции обогащения и/или в секции очистки можно иметь большее число стадий. Конечный пермеат Р с компонентом А в мольной концентрации yA отводят со стадии n (стадия 214) по линии потока 215, а конечный ретентат W с компонентом А в мольной концентрации xA отводят со стадии 1 (стадия 220) по линии потока 221. Число стадий и кратность рециркуляции будут влиять на степень разделения. Кратность рециркуляции определяют как скорость потока рециркуляции пермеата, деленную на скорость потока пермеата. В качестве примера обеспечения мольного баланса потока состав xi+1 потока ретентата со стадии i+1 (стадия 212), входящего на стадию i (стадия 210) с мольным потоком Ni+1, должен быть равен составу yi-1 пермеата со стадии i-1 (не показана) с мольным потоком Mi-1, и они объединяются при подаче на стадию i (стадия 210) с суммарным мольным потоком подачи Ni+1+Mi-1.

Каждая из стадий 208 включает мембрану, аналогичную описанным выше мембранам 14 или 106.

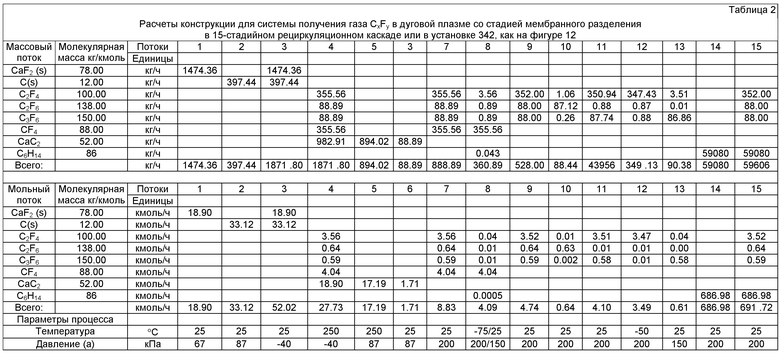

Вариант гибридной системы разделения был сконструирован для получения 2500 т/г. С2F4 и 625 т/г. С3F6, оба с чистотой 96%, с использованием дуговой плазмы в системе, приведенной на фигуре 12. Разделение четырех продуктов CxFy на этой установке, в частности CF4, C2F6, C2F4 и С3F6, оценили теоретически, как показано в таблице 2.

Описание основного способа, показанного на фигуре 12, включает 9.3 МВт плазменный реактор для получения фторуглеводородов (CxFy), секцию компрессора, многомодульную секцию разделения и возможность хранения продукта и манипулирования с ним.

Более конкретно основной способ на фигуре 12 обозначен цифрой 300.

Способ 300 включает хранение реагента, стадию сушки и предварительного смешения 302, линию 304 подачи CaF2 (поток 1) и линию 306 подачи С (поток 2), ведущие на стадию 302. Линия переноса 308 (поток 3) идет со стадии 302 на стадию 310 плазмы/гашения. Стадия энергоснабжения 312 включает подачу электроэнергии на стадию 310. Линия 314 удаления СаС2 (поток 5) ведет со стадии 310, так же как и линия переноса 316 (поток 4).

Линия переноса 316 идет на стадию очистки газа/твердых веществ или фильтрации 318. Линия удаления твердых веществ 320 (поток 6) идет со стадии 318, а газовый поток отводится по линии 322. Линия 322 ведет в компрессор 324, а линия переноса 326 (поток 7) идет от компрессора на стадию поглощения CxFy или в колонну 328. Линия 330 рецикла CF4 (поток 8) ведет со стадии 328обратно на стадию 310.

Линия переноса 332 (поток 15) идет со стадии 328 на стадию 334 дистилляции CxFy/н-гексана. Линия кубовых остатков 336 (поток 14) с насосом 338 ведет со стадии 334 обратно на стадию 328.

Линия переноса 340 (поток 9) идет со стадии 334 на стадию 342 мембранного разделения С2F4/С2F6/С3F6. Существенно, что стадия 342 включает мембраны, аналогичные описанным выше мембранам 14 или 106. На стадии мембраны происходит отделение обогащенной C2F6 фракции от фракции, обогащенной C2F4/C3F6, согласно изобретению. Линия C2F6 (344, поток 10) идет со стадии 342 обратно на стадию 310, в то время как линия 346 переноса С2F4/С3F6 (поток 11) идет со стадии 342 на стадию 348 перегонки С2F4/С3F6.

Линия 350 отбора полученного C2F4 (поток 12) идет со стадии 348 на стадию 352 обработки и криогенного хранения.

Линия 354 отбора полученного С3F6 (поток 13) идет со стадии 348 на стадию 356 обработки продукта.

Первая стадия разделения или абсорбционная колонна 328 нужна для отделения CF4 (60%) от газовой смеси CxFy (40%); CF4 направляют обратно на стадию плазменной обработки (поток 8). Отделение CF4 производят с помощью н-гексана путем поглощения C2F4 и основных высокомолекулярных газов C2F6 и С3F6 из газового потока. Обогащенную н-гексаном смесь отгоняют в дистилляционной колонне 334 от газов CxFy. н-Гексан охлаждают и направляют обратно (поток 14) в абсорбер в качестве абсорбента.

Газы (поток 9) от дистилляции с н-гексаном проходят через разделение в многостадийном мембранном каскаде (стадия 342) с отделением C2F6 (5%) (поток 10) от газа CxFy (поток 11) при селективности примерно 2 или выше на каждой стадии. На стадии 348 проводят криогенную дистилляцию C2F4 (25%) (поток 12) и С3F6 (8%) (поток 13) до чистоты 96%. Кубовые остатки разделения в количестве 2% со стадии 348 направляют обратно в систему получения CxFy (не показана).

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированный способ с использованием адсорбции при переменном давлении и мембран для извлечения гелия | 2015 |

|

RU2703218C2 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ДИОКСИДА УГЛЕРОДА ИЗ ГАЗОВЫХ СМЕСЕЙ, СОДЕРЖАЩИХ ДИОКСИД УГЛЕРОДА, С ИСПОЛЬЗОВАНИЕМ МЕМБРАННОЙ ТЕХНОЛОГИИ | 2017 |

|

RU2670171C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ГАЗОВ | 2017 |

|

RU2744439C2 |

| СПОСОБ МЕМБРАННО-АДСОРБЦИОННОГО КОНЦЕНТРИРОВАНИЯ ВОДОРОДА ИЗ ОБЕДНЕННЫХ ГАЗОВЫХ СМЕСЕЙ (ВАРИАНТЫ) | 2012 |

|

RU2509595C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛИЧЕСКОГО КОМПОНЕНТА | 2017 |

|

RU2741385C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2605593C2 |

| МЕМБРАННЫЙ СПОСОБ РЕКУПЕРАЦИИ КСЕНОНА ИЗ ОТРАБОТАННЫХ ГАЗОВЫХ СМЕСЕЙ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2835863C1 |

| СПОСОБЫ ИЗОМЕРИЗАЦИИ НОРМАЛЬНОГО БУТАНА ДО ПОЛУЧЕНИЯ ИЗОБУТАНА И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2006 |

|

RU2368594C2 |

| Способы и устройства для производства водорода | 2018 |

|

RU2779804C2 |

| УСТРОЙСТВО И СПОСОБ ВЫДЕЛЕНИЯ МЕТАНА ИЗ ГАЗОВОЙ СМЕСИ, СОДЕРЖАЩЕЙ МЕТАН, ДИОКСИД УГЛЕРОДА И СЕРОВОДОРОД | 2019 |

|

RU2790130C2 |

Изобретение относится к выделению газообразного компонента из смеси газообразных соединений. Способ выделения газообразного компонента, представляющего собой фторсодержащее соединение, из смеси газообразных соединений включает контактирование смеси с газопроницаемым разделяющим материалом, включающим непористый фторполимер, в результате чего первый газообразный компонент, представляющий собой фторуглеводород, отделяют от второго газообразного компонента, представляющего собой остальную часть фторуглеводородов, далее отбор первого газообразного компонента из зоны разделения в виде прошедшего через мембрану потока (пермеата) или в виде не прошедшего через мембрану потока (ретентата) и отбор второго газообразного компонента из зоны разделения в виде ретентата при отборе первого газообразного компонента в виде пермеата либо его отбор в виде пермеата при отборе первого газообразного компонента в виде ретентата. Изобретение обеспечивает экономичное и эффективное разделение на соответствующие компоненты смеси газообразных соединений. 9 з.п. ф-лы, 12 ил., 2 табл., 4 пр.

1. Способ выделения газообразного компонента, представляющего собой по меньшей мере одно фторсодержащее соединение, из смеси газообразных соединений, который включает:

контактирование в зоне разделения двух или нескольких разных фторуглеводородов с газопроницаемым разделяющим материалом, включающим непористый фторполимер, в результате чего первый газообразный компонент, представляющий собой по меньшей мере один фторуглеводород, отделяют от второго газообразного компонента, представляющего собой остальную часть фторуглеводородов;

отбор первого газообразного компонента из зоны разделения в виде прошедшего через мембрану потока (пермеата) или в виде не прошедшего через мембрану потока (ретентата); и

отбор второго газообразного компонента из зоны разделения в виде ретентата при отборе первого газообразного компонента в виде пермеата либо его отбор в виде пермеата при отборе первого газообразного компонента в виде ретентата.

2. Способ по п.1, в котором смесь газообразных фторуглеводородов является бинарной газовой смесью, содержащей два разных газообразных фторуглеводорода, которые выбирают из тетрафторида углерода (CF4), тетрафторэтилена (С2F4), гексафторэтана (C2F6), гексафторпропилена (C3F6), октафторпропана (C3F8) и октафторбутилена или его изомера (C4F8-изомер), смешанных друг с другом.

3. Способ по п.1 или 2, в котором разделяющий материал включает диффузионную мембрану, причем по меньшей мере часть мембраны представляет собой непористый фторполимер.

4. Способ по п.3, в котором мембрана представляет собой пористую основу из волокнистого материала, у которой по меньшей мере одна внешняя поверхность покрыта непористым фторполимером.

5. Способ по п.4, в котором пористая основа мембраны состоит из множества перемешанных или переплетенных нитей полиакрилонитрила (PAN) или политетрафторэтилена (PTFE), причем непористый фторполимер является непористым PTFE.

6. Способ по п.3, в котором мембрана включает пористую основу из волокнистого материала, которая по меньшей мере частично пропитана непористым фторполимером.

7. Способ по п.6, в котором пористая основа мембраны состоит из множества перемешанных или переплетенных нитей полиакрилонитрила (PAN) или политетрафторэтилена (PTFE), причем непористый фторполимер является непористым PTFE.

8. Способ по п.3, который включает регулирование температуры в зоне разделения в интервале между -100°С и +200°С во время разделения газообразных фторуглеводородов на первый и второй газообразные компоненты.

9. Способ по п.3, который включает регулирование зоны разделения перед мембраной при повышенном давлении до 200 бар(а).

10. Способ по п.3, в котором зона разделения является первой зоной разделения, за которой следует вторая зона разделения, также содержащая мембрану, которая по меньшей мере частично покрыта непористым фторполимером, причем поток и/или селективность мембраны по фторуглеводороду во второй зоне разделения отличается от потока и/или селективности мембраны первой зоны разделения, и способ включает

подачу смеси газообразных фторуглеводородов в первую зону разделения, причем первый газообразный компонент содержит помимо по меньшей мере одного фторуглеводорода также по меньшей мере один другой газообразный фторуглеводород в виде примеси;

подачу первого газообразного компонента во вторую зону разделения; и

отбор из второй зоны разделения в виде пермеата или ретентата второго газообразного компонента с повышенной концентрацией фторуглеводорода по сравнению с первым газообразным компонентом.

| US 5730779 A, 24.03.1998 | |||

| US 5976222 A, 02.11.1999 | |||

| EP 0853970 A2, 22.07.1998 | |||

| СПОСОБ РЕГЕНЕРАЦИИ И ВЫДЕЛЕНИЯ ОКСИФТОРИДОВ СЕРЫ ИЗ ГАЗОВЫХ СМЕСЕЙ | 2001 |

|

RU2255794C2 |

Авторы

Даты

2014-01-27—Публикация

2009-07-06—Подача