Изобретение относится к устройствам для производства изделий из вспенивающихся материалов, например, при изготовлении теплошумоизолирующих отделочных панелей из жесткого пенополиуретана, панелей несъемной опалубки облицованных декоративными плитками, блоков пенобетонных, газобетонных и других изделий производимых в пресс-формах, подключаемых к теплоносителю для термостабилизации.

Техническим результатом является то, что с помощью данной пресс-стеллажной системы удается эффективно разместить пресс-формы с подключенным теплоносителем для термостабилизации изделий, иметь две независимые зоны обслуживания форм, а именно: зону для обработки форм и зону для заливки в них материалов, появилась возможность повысить уровень механизации обслуживания пресс-форм с применением робота-манипулятора типа «механическая рука» на малом производственном пространстве, устранить процесс перемещения пресс-форм, который крайне негативно отражается на качестве изделий при их нежелательной встряске и вибрациях.

Поставленная задача решается за счет того, что пресс-стеллажная система для производства изделий из вспенивающихся материалов и материалов заливаемых в матрицы и формы, состоит из нескольких модулей, включающих в себя: каркас с тремя рабочими ячейками, внутри которых располагается форма (пресс-форма),снабженная теплосиловыми и энергетическими сетями для проведения процесса ее термостабилизации, устройствами в виде шариковых направляющих для выкатывания пресс-формы для целей заливки материала по одну сторону пресс-стеллажного модуля и выгрузки изделия из формы по другую сторону модуля, крышек пресс-форм с направляющими для вертикального их перемещения при открывании и закрывании форм.

Одновременно решалась задача более эффективного использования дорогостоящей заливочной установки для приготовления пенополиуретана за счет размещение большего количества пресс-форм в зоне досягаемости для такой заливки, так как процесс заливки одной пресс-формы приготовленными компонентами составляет 6-8 секунд, а процесс полимеризации залитой композиции составляет 18 минут, таким образом можно сделать вывод, что данная установка способна обработать до 120 пресс-форм. Применение разработанной пресс-стеллажной системы позволяет сократить площадь заливочного участка, увеличить количество обрабатываемых одной заливочной машиной пресс-форм до 84, что способствует увеличению производительности труда в 6 раз, ликвидировать пересечение путей следования обслуживающего пресс-формы персонала между зонами заливки и зоной выгрузки готовых изделий.

ОПИСАНИЕ К ФИГУРАМ:

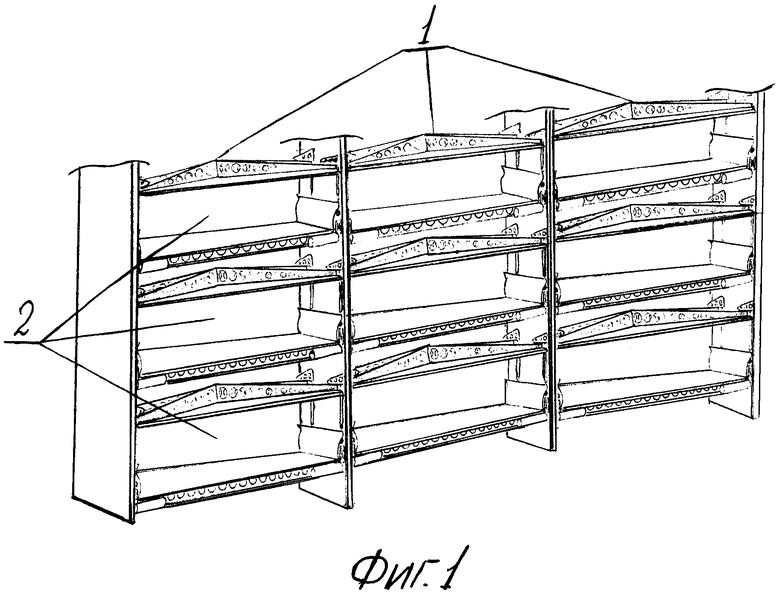

На фигуре 1 изображена секция состоящая из трех модулей 1 пресс-стеллажной системы в аксонометрии и показаны установочные ячейки 2.

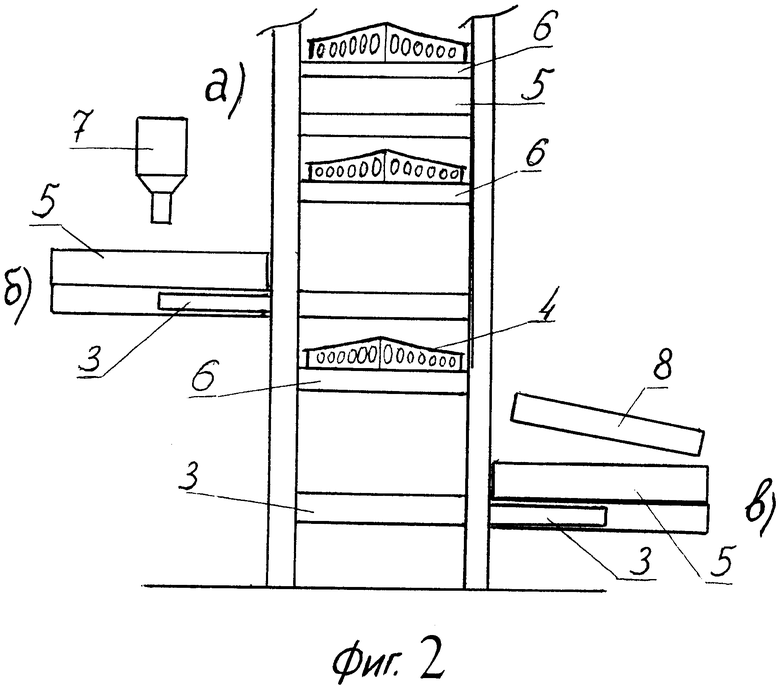

На фигуре 2 изображен вид в торец модуля пресс-стеллажной системы имеющий три рабочих ячейки 2 и показан принцип работы «рабочих ячеек», а именно принцип работы выкатного механизма выдвижения 3, балка пресса 4, пресс-форма 5 и крышка пресс-формы 6 остальные элементы условно не показаны:

а) демонстрирует момент «рабочей ячейки» находящейся в производственном процессе «закрытая пресс-форма изготовление изделия».

б) демонстрирует момент «рабочей ячейки» находящейся в производственном процессе пресс поднят и пресс-форма открыта, выдвижной механизм 3 выдвинул пресс-форму 5 в зону для заполнения ее из подающей головки 7 рабочим составом.

в) демонстрирует момент «рабочей ячейки» находящейся в производственном процессе пресс поднят и пресс-форма открыта, выдвижной механизм 3 выдвинул пресс-форму 5 в зону для извлечения готового изделия 8 и обработки пресс-формы.

Причем все три процесса «а» «б» «в» протекают одновременно и не мешают друг другу.

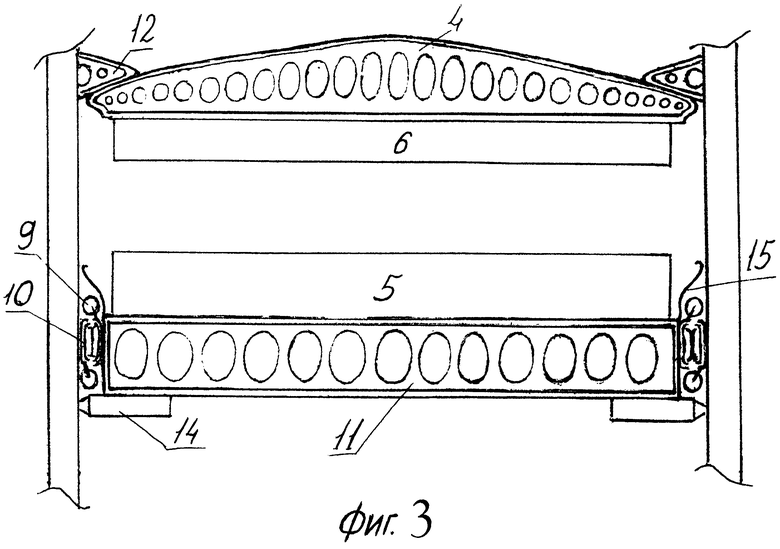

На фигуре 3 изображена рабочая ячейка вид спереди (фрагмент) показывающий элементы одной «рабочей ячейки» включающей в себя:

Приводы выкатного механизма 9, причем один привод подключен к одному выкатному механизму полного выдвижения 10, что обеспечивает ход установочного постамента 11 в одну сторону, а другой привод подключен соответственно к другому механизму полного выдвижения 10, что обеспечивает ход установочного постамента 11 в другую сторону, кронштейн 12 для крепления привода пресса 13 к балке пресса 4 фиксатор-стопор упорный 14 для фиксации установочного постамента 11 в среднем положении и противодействия возникающего осевого сдвигового усилия по направлению «вниз» в момент работы пресса, кожух защитный 15 привода выкатного механизма 9 и выкатного механизма 3, а так же пресс-форма 5 (одна или несколько) и крышка пресс-формы 6.

Изобретение относится к устройствам для производства изделий из вспенивающихся материалов в пресс-формах. Техническим результатом заявленного изобретения является повышение качества изделий уровня механизации производства. Технический результат достигается пресс-стеллажной системой для производства изделий из вспенивающихся материалов, заливаемых в матрицы и формы, состоящей из нескольких модулей. Модули включают в себя каркас с тремя рабочими ячейками, внутри которых располагается пресс-форма. Пресс-форма снабжена теплосиловыми и энергетическими сетями для проведения процесса ее термостабилизации, устройствами в виде шариковых направляющих для ее выкатывания с целью заливки материала по одну сторону пресс-стеллажного модуля и выгрузки изделия из формы по другую сторону модуля. При этом крышки пресс-форм снабжены направляющими для вертикального их перемещения при открывании и закрывании форм. 3 ил.

Пресс-стеллажная система для производства изделий из вспенивающихся материалов, заливаемых в матрицы и формы, состоящая из нескольких модулей, включающих в себя: каркас с тремя рабочими ячейками, внутри которых располагается форма - пресс-форма, снабженная теплосиловыми и энергетическими сетями для проведения процесса ее термостабилизации, устройствами в виде шариковых направляющих для выкатывания пресс-формы для целей заливки материала по одну сторону пресс-стеллажного модуля и выгрузки изделия из формы по другую сторону модуля, крышек пресс-форм с направляющими для вертикального их перемещения при открывании и закрывании форм.

| US 2008063739 А1, 13.03.2008 | |||

| KR 1020050110913 A, 24.11.2005 | |||

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ | 1995 |

|

RU2155132C2 |

| US 20110193261 A1, 11.08.2011 | |||

| US 6723260 B1, 20.04.2004 | |||

| US 8002531 B2, 23.08.2011. | |||

Авторы

Даты

2014-01-27—Публикация

2012-07-03—Подача