Настоящее изобретение относится к одношнековому экструдеру с цилиндром, имеющим зону плавления и зону гомогенизации, примыкающую к зоне плавления, а также к шнеку, установленному в цилиндре с возможностью вращения и содержащему в зоне гомогенизации по меньшей мере два последовательно установленных технологических элемента, из которых второй в направлении подачи выполнен в качестве сдвигового элемента.

Постоянной задачей специалиста в случае известных одношнековых экструдеров является повышение производительности одношнекового экструдера при одновременном сохранении или даже повышении качества плавки.

На этот счет имеется множество разработок, относящихся, с одной стороны, к исполнению шнека, установленного в цилиндре с возможностью вращения, так что за истекший период появилось множество самых разных типов шнеков, по особому выполненных в разных зонах экструдера. Примерами этого являются барьерные или полигонные шнеки с цикличными изменениями сечений ступеней. К полигонным шнекам относятся энергопередающие шнеки ЕТ (Energy-Transfer) и волновые шнеки (Wave), описанные, например, в US 4405239 или US 4173417.

Появились также разработки в области комбинированной конфигурации цилиндров и шнеков. Так, например, из DE 2624589 A1 или DE 19928870 C2 известно снабжение пазом цилиндра одношнекового экструдера с шнеком, выполненным в области зоны расплавления в качестве барьерного шнека, благодаря чему повышается производительность одношнекового экструдера.

Кроме того, из DE 10130759 A1 известно выполнение системы пластификации также в области зоны гомогенизации, содержащей по меньшей мере два сдвиговых и один смесительный элемент с пазами. Благодаря этому можно добиться повышения производительности. В результате того, что здесь элемент Мэддока (Maddock) или сдвиговый барьерный элемент выполнены на снабженном пазами цилиндрическом участке с возможностью вращения, все же имеют место и недостатки. А именно, в пазах могут зацепляться твердые остаточные материалы, оставшиеся в сыром расплаве, и таким образом выступать над перемычками сдвигового элемента. Этот эффект называется также эффектом статического дренажа или кубика льда. Правда, в результате перехода в расплав твердых остаточных материалов в соседних каналах сдвигового элемента твердые остаточные материалы, с одной стороны, могут хорошо прогреться, одновременно охлаждая окружающий расплав, однако, с другой стороны, существует опасность того, что не расплавившиеся твердые остаточные материалы выйдут с расплавом из экструдера и тем самым ухудшат качество расплава. Таким образом, сдвиговый элемент не может справиться со своей первоначальной задачей, а именно, с удержанием твердых остаточных материалов, содержащихся в сыром расплаве, и с их пластификацией под воздействием умеренной деформации сдвига в сдвиговом зазоре между перемычками сдвигового элемента и внутренней стенкой цилиндра. Кроме того, сдвиговые элементы в зависимости от состояния обогащения сырого расплава нуждаются в большом давлении.

Поэтому задачей изобретения является создание одношнекового экструдера, обеспечивающего улучшенное расплавляющее воздействие, в частности, улучшенное остаточное расплавляющее воздействие, при одновременной высокой производительности, уменьшенной температуре плавления и улучшенной нагнетающей способности.

Эта задача решается с помощью одношнекового экструдера с признаками пункта 1 формулы изобретения.

Согласно изобретению установлено, что указанные недостатки могут быть устранены, если в зоне гомогенизации одношнекового экструдера во внутренней стенке цилиндра будет предусмотрен по меньшей мере один паз, проходящий в продольном направлении, который, если смотреть в направлении подачи, заканчивается в области между первым и последующим, в частности, вторым, технологическим элементом. Таким образом, согласно изобретению по меньшей мере одним пазом снабжается не вся зона гомогенизации, а лишь область между началом зоны гомогенизации, примыкающей к зоне расплавления, и областью между первым технологическим элементом и вторым технологическим элементом, выполненным в качестве сдвигового элемента. При этом технологические элементы предусмотрены в зоне гомогенизации в качестве шнековых элементов. Шнек в области зоны гомогенизации может иметь также более двух последовательно расположенных технологических элементов, однако важно, чтобы технологический элемент, расположенный точно в направлении подачи, был выполнен в качестве сдвигового элемента, расположенного в области цилиндра без пазов. Таким образом, можно добиться того, чтобы этот технологический элемент мог выполнять задачу сдвигового элемента, т.е., в частности, действовать разделяющим образом, и путем деформации сдвига в сдвиговом зазоре потенциально пластифицировать твердые остаточные материалы, еще имеющиеся в сыром расплаве.

В этом варианте выполнения оказалось благоприятным, что благодаря наличию по меньшей мере одного паза в области первого технологического элемента на основании так называемого эффекта статического дренажа за счет пазов лучше происходит подача и уменьшается потеря давления. Присутствующий твердый остаточный материала может зацепиться в пазу или в пазах, и оказаться в соседних проходах технологического элемента и особенно эффективно нагреться от этого и от тесного контакта с нагретой стенкой цилиндра. Таким образом, размеры оставшихся островков твердого остаточного материала могут продолжать сокращаться. В результате улучшенной пластификации или нагрева сырого расплава в области первого технологического элемента, достигаемых благодаря наличию паза или пазов, расплав может подводиться к последующему, в частности, ко второму технологическому элементу, выполненному согласно изобретению в качестве сдвигового элемента, в более подготовленном состоянии. Это означает, что сохранившиеся островки твердого остаточного материала стали меньше и лучше прогрелись. В результате уменьшается сопротивление деформации твердого остаточного материала, а вследствие этого и потеря давления во втором технологическом элементе.

Вследствие того, что в области последующего технологического элемента не предусмотрено никакого паза, или никаких пазов, воздействие сдвигового элемента здесь может проявиться во всей полноте и сказывается в том, что благодаря перемычкам сдвигового элемента еще содержащиеся твердые остаточные материалы удерживаются, а благодаря деформациям сдвига в сдвиговом зазоре, т.е. в зазоре между ребрами сдвигового элемента и внутренней стенкой цилиндра, пластифицируются. Поскольку в этом случае во внутренней стенке цилиндра никаких пазов нет, никакой остаточный твердый материал не может проходить между внутренней стенкой цилиндра и ребрами сдвигового элемента, благодаря чему может быть достигнуто лучшее гомогенизирующее воздействие. Таким образом, благодаря исполнению одношнекового экструдера согласно изобретению обеспечивается надежная остаточная пластификация потенциально еще присутствующих твердых остаточных материалов при одновременном уменьшении потери напора в системе, поскольку в области первого технологического элемента наличие паза или пазов, способствует лучшему нагреву твердых остаточных материалов и уменьшению сохранившихся островков твердого остаточного материала. Тем самым, благодаря одношнековому экструдеру согласно изобретению создается система с меньшей общей потерей давления, а также с термически и механически улучшенной гомогенизацией расплава.

Согласно предпочтительному варианту выполнения настоящего изобретения одношнековый экструдер согласно изобретению в области зоны плавления может иметь по меньшей мере один паз, проходящий во внутренней цилиндрической стенке в продольном направлении. И в этой области с успехом удается использовать уже известный эффект улучшения расплавления твердого остаточного материала. При этом особенно предпочтительно, чтобы по меньшей мере один паз в зоне плавления мог переходить по меньшей мере в один паз в зоне гомогенизации непосредственно. Правда, может быть также предусмотрено, чтобы в области зоны плавления было предусмотрено больше или меньше пазов, чем в области зоны гомогенизации.

Согласно еще одному предпочтительному варианту выполнения одношнекового экструдера согласно изобретению в области зоны подачи также может быть предусмотрен по меньшей мере один паз, проходящий во внутренней стенке цилиндра в продольном направлении. Благодаря наличию пазов в зоне подачи удается существенно улучшить втягивание и подачу твердого материала. Этот эффект успешно комбинируется с улучшением режима плавления в зоне плавления, а также с улучшением режима гомогенизации в зоне гомогенизации. Предпочтительно, чтобы по меньшей мере один паз в области зоны подачи, в частности, мог также непосредственно переходить по меньшей мере в один паз в зоне плавления, однако чтобы и в этом случае, в свою очередь, можно было предусмотреть в зоне подачи больше или меньше пазов, чем в зоне плавления. Особенно предпочтительно, чтобы как зона подачи, так и зона плавления, а также зона гомогенизации, располагали одинаковым количеством пазов, что обеспечивает особенно простое создание соответствующего одношнекового экструдера. Преимущества вытекают здесь, в частности, из выполнения цилиндра цельным. Однако в порядке альтернативы различные зоны могут быть составлены также из различных участков цилиндра, которые, соответственно, могут быть снабжены пазами по отдельности.

Согласно особенно предпочтительному варианту выполнения по меньшей мере один паз может проходить в области первого технологического элемента в направлении подачи в зоне гомогенизации спиралеобразно. Здесь могут быть предусмотрены различные углы подъема паза и, в частности, может быть выбрано направление вращения, противоположное направлению вращения транспортного шнека. Точно так же могут быть спиралеобразно сформированы зоны плавления и подачи, если они есть.

Согласно еще одному предпочтительному варианту выполнения настоящего изобретения одношнековый экструдер может иметь несколько пазов, дистанцированно расположенных по окружности цилиндра. Это дает особенно благоприятные результаты с точки зрения режима подачи и нагнетания.

Согласно предпочтительному варианту выполнения настоящего изобретения глубина и/или ширина паза или пазов, могут варьироваться. Таким образом, паз, предпочтительно, может заканчиваться в направлении подачи, т.е. убывать по глубине и по существу адаптироваться к внутренней стенке цилиндра. Таким образом, удается эффективно избегать нежелательных мертвых зон, в которых расплав задерживается и деградирует.

Особенно предпочтительно, чтобы пазы во внутренней стенке цилиндра в зоне гомогенизации в области между первым и последующим технологическим элементом заканчивались таким образом, чтобы их глубина по существу становилась нулевой, так чтобы обеспечивалось отсутствие нахлеста между пазами и ребрами последующего технологического элемента, выполненного в качестве сдвигового элемента, в котором дело могло бы дойти до так называемого эффекта дренажа. Последний согласно изобретению для обеспечения желательной тепловой и механической гомогенизации расплава должен быть предотвращен в области последующего технологического элемента. В частности, глубина паза, или пазов, в зоне гомогенизации при прохождении через первый технологический элемент может уменьшиться настолько, что глубина постоянно становится нулевой, и в результате эффект дренажа на первом технологическом элементе также ослабевает. Даже в случае наличия пазов, уже в области зоны плавления в зоне гомогенизации они для оказания воздействия на эффект дренажа могут быть выполнены мельче.

Согласно предпочтительному варианту выполнения даже первый технологический элемент в направлении подачи в зоне гомогенизации выполнен в качестве сдвигового элемента. Благодаря этому удается уже первая гомогенизация сырого расплава с присутствующими при известных условиях твердыми остаточными материалами, в то время как благодаря одновременному наличию паза, или пазов, эффект дренажа еще проявляется, а островки твердого остаточного материала одновременно эффективно распределяются и нагреваются.

Особенно предпочтительно, чтобы первый, в направлении подачи сдвиговый элемент мог в этом варианте выполнения иметь больший перепускной зазор. При этом под перепускным зазором понимается зазор, существующий между перепускной перемычкой сдвигового элемента и внутренней стенкой цилиндра. Тем самым удается уменьшить потерю давления на этом сдвиговом элементе, что положительно сказывается на потере давления, на всем шнеке одношнекового экструдера согласно изобретению. Кроме того, благодаря этому при взаимодействии с пазом во внутренней стенке цилиндра в этой области продолжает улучшаться нагрев, а расплав оптимально перемешивается с твердыми остаточными материалами.

Первый, в направлении подачи сдвиговый элемент согласно изобретению может также иметь проемы в ребре, благодаря чему одношнековый экструдер может еще лучше адаптироваться к выполнению самых разных задач. При этом в расчетах следует исходить из соответствующих долей островков твердого остаточного материала и их размеров в зависимости от обрабатываемого материала.

Согласно другому предпочтительному варианту выполнения одношнекового экструдера согласно изобретению первый в направлении подачи технологический элемент может быть выполнен также в качестве смесительного элемента. При этом в зависимости от обрабатываемого материала используется то обстоятельство, что смесительные элементы обладают большим распределяющим воздействием, благодаря чему остатки твердого материала лучше распределяются в остальном, уже расплавленном материале в зоне плавления. Кроме того, при этом, предпочтительно, может использоваться смесительный элемент с транспортировочным эффектом, благодаря чему удается еще больше сократить потерю давления на одношнековом экструдере согласно изобретению. Таким образом, особенно предпочтительно в качестве первого технологического элемента в зоне гомогенизации может быть использован решетчатый транспортировочный смесительный элемент, успешно взаимодействующий в этой области с пазом или пазами.

Выбор сдвиговых элементов как для первого, так и для последующего элемента в направлении подачи, может осуществляться из числа сдвиговых элементов типа Le Roy, Maddock и/или Gregory. При этом они могут использоваться в любой комбинации, причем следует настраиваться под обрабатываемые материалы и на соответствующие технологические задачи. Таким образом, даже в случае исполнения первого технологического элемента в качестве смесительного элемента в области последующего, в частности, второго технологического элемента, все указанные сдвиговые элементы могут быть использованы альтернативно. Кроме того, даже вслед за вторым технологическим элементов в направлении подачи может быть использован дополнительный технологический элемент. Последний может быть в свою очередь выполнен в качестве сдвигового элемента. Однако особенно предпочтительно предусмотреть здесь смесительные элементы, обеспечивающие оптимальное перемешивание материала, без остатка, расплавленного вторым технологическим элементом в зоне гомогенизации, и, таким образом, поставляющие на выход в конце одношнекового экструдера расплав высокой гомогенности как с точки зрения температуры, так и с точки зрения состава материала. При этом эти смесительные элементы могут быть транспортировочными или нейтральными.

Согласно еще одному предпочтительному варианту выполнения настоящего изобретения шнек в области зоны плавления может быть выполнен, в частности, в качестве обычного многоступенчатого транспортировочного или барьерного, или полигонного шнека (шнека ЕТ или волнового (Wave) шнека). Соответствующим выбором шнека в области зоны плавления можно добиться, чтобы свойства обрабатываемого материала учитывались оптимально, и чтобы наилучшим образом обеспечивалась мощность расплавления с тем, чтобы впоследствии большей частью расплавленный материал в области зоны гомогенизации наилучшим образом гомогенизировался с помощью экструдера согласно изобретению. При этом внутренняя стенка цилиндра и в области зоны плавления тоже может быть выполнена с пазами.

Благодаря настоящему изобретению может быть обеспечено превосходное качество продукта. Вместе с тем общая производительность по расплаву очень велика, вследствие чего обеспечивается высокая общая производительность, причем уровень давления в цилиндре удерживается незначительным, что способствует продлению срока службы конструктивных элементов. Благодаря уменьшению уровня давления сокращается нагрузка на отдельные элементы, а также на поверхности, как шнека, так и цилиндра, и явления износа проявляются лишь после более длительной эксплуатации.

Предпочтительный вариант выполнения настоящего изобретения будет еще более подробно описан на основе нижеследующих фигур, на которых:

фиг.1а - схематический разрез зоны гомогенизации и области зоны плавления одношнекового экструдера согласно изобретению с содержащимся и изображенным в нем с разрывом шнеком и с пазами во внутренней стенке цилиндра,

фиг. 1b - тот же вид с массивным изображенным шнеком,

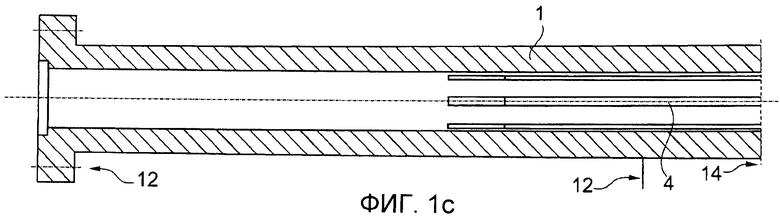

фиг. 1с - тот же участок цилиндра в отсутствие шнека, и

фиг. 2 - конец шнека, используемого в экструдере согласно изобретению, со стороны направления подачи.

На фиг.1 схематически изображен участок цилиндра 1 одношнекового экструдера согласно изобретению в разрезе, причем показаны зона 12 гомогенизации и область зоны 14 плавления. В цилиндре 1 имеется участок изображенного здесь с разрывом шнека 2, конец которого со стороны направления подачи на фиг.1 располагается с левой стороны и который продолжается вправо в область плавления. Поскольку шнек изображен с разрывом, сквозь него можно рассмотреть внутреннюю стенку цилиндра. Внутренняя стенка цилиндра снабжена пазами 4, проходящими на фиг.1 в продольном направлении и в данном случае находящимися как в области зоны 12 гомогенизации, так и в зоне 14 плавления, причем из области зоны 12 гомогенизации они без перехода продолжаются в зону 14 плавления. В зоне 12 гомогенизации пазы 14 заканчиваются в области между первым технологическим элементом 6 и вторым технологическим элементом 8. Здесь они показаны с резким окончанием, однако во избежание образования мертвых зон для расплава они могут сокращаться до нуля постепенно.

В представленном примере выполнения оба последовательно расположенных технологических элемента 6 и 8 в зоне 12 гомогенизации выполнены в качестве сдвиговых элементов, здесь в качестве спиральных сдвиговых элементов. Последние имеют разные каналы, образованные соответствующими ребрами. Оба технологических элемента 6 и 8 отделены друг от друга шейкой 10; именно в этой области согласно изобретению до начала второго технологического элемента 8 заканчиваются во внутренней стенке цилиндра 1 пазы 4. В направлении подачи ко второму технологическому элементу 8 примыкает область шнека, которая в данном случае показана схематически как смесительный элемент с зубчатым диском.

На фиг.1b изображен тот же вид, что и на фиг.1а, для одинаковых признаков используются те же позиции. В этом случае, однако, шнек 2 показан без разрыва.

На фиг.1с тот же цилиндр 1 изображен еще раз, но без шнека 2. Отсюда видно, что пазы 4 заканчиваются в области между первым и вторым технологическими элементами. Это показано только схематически.

На фиг.2 изображена первая, если смотреть в направлении подачи, подобласть шнека 2, каким он уже описан в связи с фиг.1а-1с. В случае изображенных заштрихованными ребер технологических элементов 6 и 8, выполненных здесь в качестве спиральных сдвиговых элементов, речь идет о так называемых перепускных перемычках, которые согласно изобретению у первого технологического элемента 6 могут выполняться боле низкими, чем у второго технологического элемента 8, так что у первого сдвигового элемента перепускной зазор, т.е. зазор между перепускной перемычкой и внутренней стенкой, больше.

Во время работы материал, перерабатываемый одношнековым экструдером в результате вращательного движения шнека 2 в цилиндре 1, подается справа налево и при этом расплавляется. Пазы 4, предусмотренные согласно показанному варианту выполнения уже в зоне 14 расплавления, способствуют тому, что еще не расплавившиеся твердые остаточные материалы, присутствующие в виде островков или комочков, могут зацепиться в пазах и под действием созданного давления перейти через соответствующую перемычку шнека 2 и оказаться в соседнем канале шнека или в другом месте того же канала шнека. Поскольку в общем случае большая часть материала присутствует уже в качестве расплава, остаточный твердый материал плавится лучше в результате контакта с окружающим его расплавом, температура которого при этом несколько снижается. Точно так же контакт твердого остаточного материала с нагретой внутренней стенкой цилиндра во время его пребывания в пазу тоже способствует нагреву последнего. Таким образом, благодаря наличию пазов в результате своего рода эффекта статического дренажа, называемого также эффектом кубика льда, материал плавится лучше, причем пазы оказывают также положительное воздействие на аксиальную подачу материала в цилиндре. Тем самым, дополнительно увеличивается нагнетающая способность соответствующего одношнекового экструдера.

Благодаря наличию согласно изобретению пазов в зоне 12 гомогенизации в области первого технологического элемента 6, причем пазы 4 заканчиваются между первым 6 и вторым технологическим элементом 8, этот эффект может быть использован еще и в области первого технологического элемента 6, выполненного здесь в качестве сдвигового элемента. Это положительно сказывается на остаточной пластификации твердых остаточных материалов, еще присутствующих в сыром расплаве в конце зоны 14 плавления. Последние в результате эффекта статического дренажа эффективно нагреваются, что может быть еще более усилено за счет некоторого увеличения перепускного зазора в этой области. Поскольку пазы дополнительно поддерживают подачу, над первым технологическим элементом 6 очень большой потери давления не происходит. Кроме того, материал в результате более эффективного нагрева имеет меньшую вязкость, вследствие чего потеря давления в последующем технологическом элементе, выполненном в качестве сдвигового элемента, сокращается еще более.

Таким образом, в результате использования одношнекового экструдера согласно изобретению обеспечивается особенно хорошая тепловая и механическая гомогенизация получаемого расплава.

Перечень позиций

1 цилиндр

2 шнек

3 паз

6 первый технологический элемент

7 второй технологический элемент

10 шейка

11 зона гомогенизации

14 зона плавления.

Настоящее изобретение относится к одношнековому экструдеру. Техническим результатом заявленного изобретения является улучшение расплавляющего воздействия при высокой производительности, уменьшение температуры плавления и улучшение нагнетающей способности. Технический результат достигается в одношнековом экструдере с цилиндром, имеющим зону плавления и зону гомогенизации, примыкающую к зоне плавления. В цилиндре с возможностью вращения установлен шнек, который содержит в области зоны гомогенизации по меньшей мере два последовательно установленных технологических элемента, из которых последующий в направлении подачи выполнен в качестве сдвигового элемента. Причем предусмотрен по меньшей мере один паз, проходящий во внутренней стенке цилиндра в зоне гомогенизации в продольном направлении и заканчивающийся, если смотреть в направлении подачи, в области между первым технологическим элементом и последующим сдвиговым элементом. 11 з.п. ф-лы, 4 ил.

1. Одношнековый экструдер с цилиндром (1), имеющим зону (14) плавления и зону (12) гомогенизации, примыкающую к зоне (14) плавления, а также с шнеком, установленным в цилиндре (1) с возможностью вращения и содержащим в области зоны гомогенизации по меньшей мере два последовательно установленных технологических элемента (6, 8), из которых последующий в направлении подачи выполнен в качестве сдвигового элемента, причем предусмотрен по меньшей мере один паз (4), проходящий во внутренней стенке цилиндра в зоне (12) гомогенизации в продольном направлении и заканчивающийся, если смотреть в направлении подачи, в области между первым технологическим элементом (6) и последующим сдвиговым элементом (8).

2. Одношнековый экструдер по п.1, причем в области зоны (14) плавления предусмотрен по меньшей мере один паз (4), проходящий во внутренней стенке цилиндра в продольном направлении и, в частности, непосредственно переходящий по меньшей мере в один паз (4) в зоне (12) гомогенизации.

3. Одношнековый экструдер по п.1 или 2, причем в области зоны подачи предусмотрен по меньшей мере один паз (4), проходящий во внутренней стенке в продольном направлении и, в частности, непосредственно переходящий по меньшей мере в один паз (4) в зоне (14) плавления.

4. Одношнековый экструдер по п.1 или 2, причем по меньшей мере один паз (4) выполнен спиральным.

5. Одношнековый экструдер по п.1 или 2, причем предусмотрены несколько пазов (4), расположенных по окружности цилиндра (1) на расстоянии друг от друга.

6. Одношнековый экструдер по п.1 или 2, причем глубина и/или ширина пазов (4) варьируются.

7. Одношнековый экструдер по п.1 или 2, причем первый в направлении подачи технологический элемент (6) выполнен в качестве сдвигового элемента.

8. Одношнековый экструдер по п.7, причем первый в направлении подачи сдвиговый элемент (6) имеет больший перепускной зазор.

9. Одношнековый экструдер по п.7, причем первый в направлении подачи сдвиговый элемент (6) имеет разрывы в перемычке.

10. Одношнековый экструдер по п.1 или 2, причем первый в направлении подачи технологический элемент (6) выполнен в качестве смесительного элемента, в частности решетчатого смесительного элемента.

11. Одношнековый экструдер по п.1 или 2, причем сдвиговые элементы выбраны из группы, состоящий из элементов Le Roy, Maddock и/или Gregory в любой комбинации.

12. Одношнековый экструдер по п.1 или 2, причем шнек (2) в области зоны (14) плавления выполнен, в частности, в качестве многозаходного транспортного, барьерного или полигонного шнека, в частности, в виде энергопередающего или волнового шнека.

| US 3954366 А, 04.05.1976 | |||

| DE 10130759 С1, 19.09.2002 | |||

| US 6139179 А, 31.10.2000 | |||

| ЭКСТРУДЕР | 2001 |

|

RU2179111C1 |

| JP 63047122 А, 27.02.1988. | |||

Авторы

Даты

2014-01-27—Публикация

2009-07-07—Подача