Изобретение относится к области технологии полимерных композиционных материалов, а именно к устройствам для изготовления полимерных гранул, армированных волокнами.

Полученные с помощью заявленного устройства армированные полимерные гранулы могут быть использованы в различных областях техники для изготовления деталей методами литья под давлением, прямого прессования, а также методами 3Д-печати, для изготовления высокопрочных композитных деталей конструкционного, электротехнического, общего и специального назначения, применяемых в авто-, авиа-, судостроении, космической технике, нефтехимической отрасли, в медицине и на железнодорожном транспорте.

Существует несколько методов получения композиционных материалов на основе термопластов с армирующими волокнами. Данные методы основаны на методах интенсивного смешения волокон различной длины со связующим как в сухом виде, так и в виде расплава или раствора. Смешение полимеров с армирующими волокнами осуществляют с помощью экструзии в одно- и двухшнековых экструдерах. В этих процессах полимер в виде гранул или порошка и рубленые волокна подают в экструдер, в котором полимер расплавляется и смешивается с волокном. Затем смесь экструдируют через фильеру заданного профиля с получением непрерывной стренги, которую доводят до необходимого сечения, подходящего для дальнейшей переработки и формования путем гранулирования.

Смесительный эффект в одношнековом экструдере в основном обусловлен наличием циркуляционных потоков расплава материала в пространство между витками шнека под действием неоднородного поля сдвиговых напряжений. Однако с помощью одношнековой экструзии трудно добиться качественного смешения дискретных армирующих волокон с полимером. В двухшнековых экструдерах смесительный эффект обеспечивается двумя шнеками, расположенными параллельно в цилиндре и вращающимися навстречу друг другу или в одном направлении. При вращении шнеков в одном направлении и полном зацеплении достигаются большие сдвиговые деформации и могут смешиваться смеси с очень высокой вязкостью. Их смесительная способность намного выше одношнековых экструдеров. Однако в двухшнековых экструдерах осуществляется сильное измельчение дискретных волокон, в результате чего нивелируется армирующий эффект в композиционном материале.

Другой проблемой этих технологий является подача волокон в экструдер - рубленные волокна обладают низкой насыпной плотностью и плохой сыпучестью, в результате чего требуется специальное прижимное приспособление, которое разрушает волокна еще до поступления в материальный цилиндр экструдера, к тому же поступление волокон в экструдер происходит неравномерно. Всё это вызывает неоднородное распределение волокон как в самой композитной грануле, так и в составе различных гранул. Также гранулы имеют значительную пористость, снижающую плотность продуктов, получаемых при дальнейшей переработке гранул. Обработанная смесь волокон и полимера подвергается продавливанию через отверстие, охлаждению и рубке до получения конечного размера.

Для преодоления вышеуказанных недостатков в патенте US 3655850 (А) получают смесь рубленых волокон и гранул полимера вне экструдера, затем полученную смесь помещают в шнековый экструдер, где смесь перемещается шнеками и обрабатывается в две стадии. Каждая стадия предусматривает операции подачи, переноса и гомогенизации смеси волокон и связующего.

Устройство для осуществления данного способа включает смеситель, из которого смесь коротких волокон и гранулированного полимерного связующего поступает в бункер шнекового экструдера. Шнек разделен на две части и сконструирован таким образом, что каждая часть позволяет осуществить подачу, перенос смеси и гомогенизацию, реализуя двухстадийную обработку. Для удаления воздуха и газов из связующего в материальном цилиндре экструдера выполнено вентиляционное отверстие. Экструдер снабжен отверстием, через который смесь после окончания второй стадии продавливается с получением непрерывной стренги, которая подвергается охлаждению в установленной за экструдером емкости с охладителем, после чего стренга попадает в приспособление для рубки гранул армированного композиционного полимерного материала из непрерывной стренги. В результате различной плотности волокнистой массы и порошка связующего смесь подвержена седиментации, что приводит к разделению сухой смеси при подаче в экструдер. В результате гранулы полимерного композиционного материала характеризуются существенной неоднородностью и широким диапазоном значений характеристик качества. Кроме того, предварительное смешение связующего и рубленого волокна сопровождается механическими нагрузками, которые приводят к частичному разрушению последнего, в особенности при использовании хрупких волокон.

Другой существенный недостаток известного технического решения заключается в том, что волокнистый наполнитель подвергается значительному разрушению в материальном цилиндре экструдера в результате высоких сдвиговых напряжений в расплаве, особенно в начальный момент загрузки в горячую зону материального цилиндра, когда связующее еще не успело расплавиться. Это подтверждается литературными данными [Fu SY, Lauke В, Mai YW. Science and engineering of short fibre reinforced polymer composites. Cambridge: Woodhead Publishing Limited. 2009. p. 13] - важным требованием для сохранения длины волокон является низкая вязкость полимера при смешении с волокнистым наполнителем.

Для совмещения полимера с армирующим волокном в заявке WO 2016156325 A1 использовался метод, основанный на пропускании ровинга армирующих волокон через дисперсию порошка термопластичного полимера в воде с введенными поверхностно-активными веществами. Получение композита осуществляется следующим образом: ровинг волокна движется в продольном направлении через дисперсию порошка, распределенного с помощью поверхностно-активного вещества в воде, влага удаляется из стренги путем нагревания, после чего термопласт плавится, и композит затвердевает, например, при прокатывании.

В указанных способах нанесение постоянных количеств порошка на стренгу волокна, движущуюся через ванну дисперсии, может представлять проблемы. Содержание полимера композита зависит от содержания твердого вещества в ванне дисперсии. Концентрация в непосредственной близости к стренге колеблется и не обеспечивает точное соответствие средней концентрации последовательно подаваемой дисперсии.

Наиболее близким аналогом является изобретение по патенту RU 2592795 «Способ изготовления гранул армированного полимерного прессматериала и устройство для его осуществления». В данном патенте описывается установка для получения гранул армированного прессматериала в экструдере, характеризующийся тем, что устройство для изготовления гранул армированного пресс-материала, характеризуется тем, что включает двухшнековый дегазирующий экструдер, приспособление для подачи непрерывного волокна и гранулятор, при этом экструдер содержит последовательно установленные загрузочный узел, материальный цилиндр и формующую фильеру, где материальный цилиндр включает корпус, в котором выполнено, по меньшей мере, одно вентиляционное отверстие и установленные внутри корпуса шнеки, конструктивно выполненные с возможностью осуществления дегазации подаваемого связующего, при этом приспособление для подачи непрерывного волокна установлено с возможностью подачи упомянутого волокна в вентиляционное отверстие.

Однако существенным недостатком ближайшего аналога является высокая фрагментация непрерывных армирующих волокон при введении в экструдер и, следовательно, получение гранул с короткими волокнами и большим разбросом по их длине.

Технической проблемой заявляемого изобретения является разработка установки для получения композитных полимерных гранул с равномерно распределенными в них волокнами, длина которых сопоставима с длиной гранул.

Сущность изобретения состоит в том, что устройство для изготовления полимерных гранул, армированных волокнами, включает приспособление для подачи непрерывного волокна, фильеру и гранулятор, устройство дополнительно содержит ванну псевдоожижения, каландры, модуль охлаждения и модуль вытягивания полимерного композита, указанные модули обеспечивают последовательное прохождение волокна от приспособления для подачи непрерывного волокна, через ванну, каландры, фильеру, модуль охлаждения и вытягивания к гранулятору, при этом каландры и фильера выполнены обогреваемыми, ванна псевдоожижения содержит горизонтально расположенную в ее нижней части электропроводящую мембрану, выполненную с обеспечением возможности подключения к источнику высоковольтного напряжения, дно ванны включает патрубок для подачи сжатого воздуха. Фильера и каландры могут нагреваться до температуры выше температуры перехода полимера в вязкотекучее состояние.

Техническим результатом заявляемого изобретения является получение композитных полимерных гранул с равномерно распределенными в них волокнами, расположенными вдоль оси гранул, длина которых равна длине гранул, что приводит к существенному улучшению механических свойств и характеристик получаемых из гранул композитных изделий.

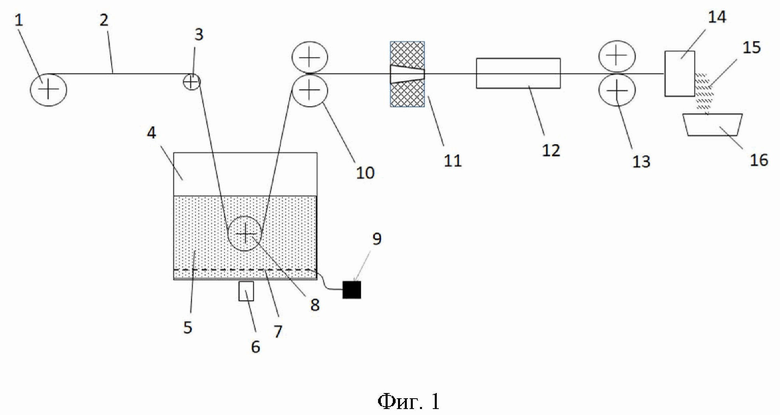

На фиг. 1 приведена схема заявляемого устройства, где:

1 - модуль для подачи непрерывного волокна

2 - непрерывное волокно

3 - направляющий ролик

4 - ванна псевдоожижения

5 - аэродисперсия порошка полимера

6 - патрубок для ввода сжатого воздуха

7 - электропроводящая мембрана

8 - направляющий ролик

9 - источник высоковольтного напряжения

10 - обогреваемые каландры

11 - обогреваемая фильера

12 - модуль охлаждения

13 - модуль вытягивания полимерного композита с непрерывными волокнами

14 - гранулятор

15 - композитные гранулы заданной длины с армирующими волокнами

16 - емкость для сбора композитных гранул

Особенностями предложенной установки являются следующие: во-первых совмещение непрерывных волокон с полимером (связующем) происходит в ванне псевдоожижения, где частицы заряженного полимерного порошка оседают на поверхности волокон и проникают в пространство между ними, благодаря чему происходит разделение и увеличении ширины ровинга; во-вторых, сплавления и получения композита осуществляется с помощью обогреваемых каландров; в-третьих, регулировка длины армирующего наполнителя осуществляется путем нарезания цилиндрического композита на соответствующую длину.

Вышеизложенные особенности и преимущества изобретения будут понятны из следующего описания предпочтительного примера его осуществления со ссылкой на прилагаемый чертеж:

Устройство работает следующим образом: модуль для подачи непрерывного волокна 1, выполненный в виде шпулярника, подает непрерывное волокно в форме непрерывной нити или ровинга 2 через направляющие ролики 3 в ванну псевдоожижения 4, наполненную полимерным порошком 5. Под ровингом 2 подразумевается множество непрерывных нитей (волокон), включающих примерно от 1000 до 80000 нитей, предпочтительно от 3000 до 24000 нитей. Ровинг состоит из непрерывных нитей, которые могут быть углеродные, базальтовые, стеклянные. В ванне 4 полимерный порошок псевдоожижается (образуется аэродисперсия) 5 за счет подвода сжатого воздуха по патрубку 6 через выполненную из электропроводящего материала мембрану 7, горизонтально расположенную внизу ванны 4. Одновременно с воздухом подается высоковольтное напряжение, предпочтительно от 5 до 30 кВ, к мембране 7 от источника высоковольтного напряжения 9, где частицы полимера 5 приобретают электростатический заряд. В процессе прохождения ровинга 2 по направляющим роликам 8 внутри ванны 4 заряженные частицы полимера 5 оседают на поверхность волокна, проникают между волокнами в ровинге 2, в результате чего он разделяется и становится шире. Далее ровинг с осевшим слоем порошка поступает в каландры 10, нагретые до температуры выше температуры перехода полимера в вязкотекучее состояние. В результате происходит оплавление и смачивание расплавом полимера поверхности волокна и образование композитной ленты. Далее композитная лента пропускается через обогреваемую фильеру 11 с отверстием, предпочтительный диаметр которого 3 мм, и формируется цилиндрический композит, который твердеет в модуле охлаждения 12, представляющем собой несколько последовательных воздушных вентиляторов. Образованный цилиндрический композиционный материал вытягивается из фильеры 11 с помощью модуля вытягивания 13, выполненного в виде вальцов, которые приводятся в движение шаговым двигателем. Следом цилиндрический композит нарезается в грануляторе 14 с помощью ножа, приводимого в движение сжатым воздухом, на композитные гранулы заданной длинны, которая обычно составляет от 1 до 9 мм. Далее полученные композитные гранулы подают в емкость 16.

Описание процесса: Ванна псевдоожижения 4 наполняется порошком полимера, таким образом, чтобы полностью закрыть направляющий ролик 8. Далее через патрубок 6 поддается сжатый воздух вниз ванны псевдоожижения 4. Сжатый воздух проходя через электропроводящую мембрану 7 вызывает процесс псевдоожижения полимерного порошка. При подаче воздуха объем полимерного порошка увеличивается на 100-150%. В результате чего полимерный порошок приходит в движение образуя газовое облако. Одновременно с воздухом подается высоковольтное напряжение, предпочтительно от 5 до 30 кВ, к мембране 7 от источника высоковольтного напряжения 9, где частицы полимера 5 приобретают электростатический заряд. Далее закрепляется шпулярник с непрерывным волокном в модуль подачи непрерывного волокна 1. С модуля подачи 1 непрерывное волокно 2 через направляющие ролики 3 попадает в ванную псевдоожижения 4. Проходя зону псевоожиженного слоя полимерного порошка. В процессе прохождения ровинга 2 по направляющим роликам 8 внутри ванны 4 заряженные частицы полимера 5 оседают на поверхность волокна, проникают между волокнами в ровинге 2, в результате чего он разделяется и становится шире. Далее ровинг с осевшим слоем порошка поступает в каландры 10, предварительно нагретые до температуры выше температуры перехода полимера в вязкотекучее состояние. В результате происходит оплавление и смачивание расплавом полимера поверхности волокна и образование композитной ленты. Далее композитная лента пропускается через обогреваемую фильеру 11 с отверстием, предпочтительный диаметр которого 3 мм, и формируется цилиндрический композит, который твердеет в модуле охлаждения 12, представляющем собой несколько последовательных воздушных вентиляторов. Образованный цилиндрический композиционный материал вытягивается из фильеры 11 с помощью модуля вытягивания 13, выполненного в виде вальцов, которые приводятся в движение шаговым двигателем. Следом цилиндрический композит нарезается в грануляторе 14 с помощью ножа, приводимого в движение сжатым воздухом, на композитные гранулы заданной длинны, которая обычно составляет от 1 до 9 мм. Далее полученные композитные гранулы подают в емкость 16.

Установка позволяет работать со всеми известными полимерными связующими материалами в виде порошка с размерами частиц преимущественно от 10 до 200 мкм, способного переходить в вязкотекучее состояние до температуры их разложения.

Заявляемая установка позволяет производить композитные полимерные гранулы, наполненные длинными волокнами в широком интервале вплоть до 70 масс. %.

Изобретательский уровень заявляемого устройства обеспечивается применением для совмещения волокон со связующим ванны с псевдоожиженным слоем заряженных частиц полимера, с последующим горячим каландрированием, формированием цилиндрического композита и грануляцией его на заданную длину. Анализ известного уровня техники не выявил решение, полностью совпадающее по совокупности признаков, что указывает на его новизну.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиэфиримидного композиционного материала для 3D-печати | 2022 |

|

RU2783519C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛ АРМИРОВАННОГО ПОЛИМЕРНОГО ПРЕССМАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2592795C1 |

| Термопластичный препрег и способ его изготовления | 2020 |

|

RU2733604C1 |

| Композиция на основе поликарбоната и базальтового волокна, способ изготовления из нее композиционного материала и композиционный материал, полученный этим способом | 2017 |

|

RU2678273C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ФИЛАМЕНТА ДЛЯ ТРЕХМЕРНОЙ ПЕЧАТИ | 2023 |

|

RU2832508C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ТЕРМОПЛАСТИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И АРМИРОВАННЫЙ ТЕРМОПЛАСТИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2018 |

|

RU2670896C1 |

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

| ВОДНЫЕ ДИСПЕРСИИ, НАНЕСЕННЫЕ НА СТЕКЛОСОДЕРЖАЩИЕ ВОЛОКНА И СТЕКЛОСОДЕРЖАЩИЕ ПОДЛОЖКИ | 2007 |

|

RU2415010C2 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ | 2013 |

|

RU2631299C2 |

| Устройство и способ изготовления термопластичного препрега | 2023 |

|

RU2831075C1 |

Изобретение может быть использовано при изготовлении высокопрочных композитных изделий конструкционного назначения из армированных полимерных гранул. Устройство для изготовления полимерных гранул, армированных волокнами, включает приспособление для подачи непрерывного волокна 1, фильеру 11, гранулятор 14, ванну псевдоожижения 4, каландры 10, модуль охлаждения 12 и модуль вытягивания 13 полимерного композита. Указанные модули обеспечивают последовательное прохождение волокна 2 от приспособления для подачи непрерывного волокна 1, через ванну псевдоожижения 4, каландры 10 и фильеру 11 в модуль охлаждения 12 и вытягивания 13 к гранулятору 14. Каландры и фильера выполнены обогреваемыми. Ванна псевдоожижения содержит горизонтально расположенную в ее нижней части электропроводящую мембрану, выполненную с возможностью подключения к источнику высоковольтного напряжения 9. Дно ванны включает патрубок для подачи сжатого воздуха 6. Изобретение позволяет получить гранулы с равномерно распределенными в них армирующими волокнами, длина которых сопоставима с длиной гранул. 1 з.п. ф-лы, 1 ил.

1. Устройство для изготовления полимерных гранул, армированных волокнами, включающее приспособление для подачи непрерывного волокна, фильеру и гранулятор, отличающееся тем, что устройство дополнительно содержит ванну псевдоожижения, каландры, модуль охлаждения и модуль вытягивания полимерного композита, указанные модули обеспечивают последовательное прохождение волокна от приспособления для подачи непрерывного волокна, через ванну, каландры, фильеру, модуль охлаждения и вытягивания к гранулятору, при этом каландры и фильера выполнены обогреваемыми, ванна псевдоожижения содержит горизонтально расположенную в ее нижней части электропроводящую мембрану, выполненную с обеспечением возможности подключения к источнику высоковольтного напряжения, дно ванны включает патрубок для подачи сжатого воздуха.

2. Устройство для изготовления полимерных гранул по п. 1, отличающееся тем, что фильера и каландры нагреваются до температуры выше температуры перехода полимера в вязкотекучее состояние.

| US 3703396 A, 21.11.1972 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИТЕТРАФТОРЭТИЛЕНОВОГО ЛИСТА И УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ-ЗАМЕШИВАНИЯ | 1996 |

|

RU2181325C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННЫХ РЕАКТОПЛАСТОВ | 0 |

|

SU322269A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭКСТРУЗИОННОГО ГРАНУЛИРОВАНИЯ И ГРАНУЛЯТ, ПОЛУЧЕННЫЙ С ИХ ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2597613C2 |

| US 3544525 A1, 01.12.1970 | |||

| CA 934617 A1, 02.10.1973. | |||

Авторы

Даты

2023-10-06—Публикация

2022-12-01—Подача