Абразивные частицы и абразивные материалы, изготовленные из абразивных частиц, используются для абразивной обработки, отделки или шлифовки широкого диапазона материалов и поверхностей при производстве товаров. По этой причине продолжает существовать необходимость в снижении цены и при этом повышении производительности или срока службы абразивных частиц и/или абразивного материала.

Абразивные частицы треугольной формы и абразивные материалы, использующие абразивные частицы треугольной формы, описываются в патентах США 5201916 Берга, 5366523 Ровенхорста и 5984988 Берга. В таком исполнении абразивные частицы образуют равносторонний треугольник. Абразивные частицы треугольной формы полезны при производстве абразивных материалов с увеличенной интенсивностью резки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Как правило, фасонные абразивные частицы могут обеспечивать производительность, превышающую производительность неравномерно раздробленных абразивных частиц. Контролируя форму абразивной частицы, можно контролировать итоговую производительность абразивного материала. Изобретатели обнаружили, что производя фасонную абразивную частицу с множеством канавок на одной из граней фасонной абразивной частицы, предшествующие фасонные абразивные частицы гораздо проще отделить от производственного инструмента с множеством полостей литейной формы, используемой для отливки фасонных абразивных частиц. Удивительно, что, хотя общая площадь поверхности полости литейной формы увеличивается из-за множества выступов, образующих множество канавок, предшествующие фасонные абразивные частицы с множеством канавок гораздо проще отделить от полостей литейной формы.

Изобретатели также обнаружили, что канавки на фасонных абразивных частицах влияют на интенсивность шлифовки фасонными абразивными частицами в сравнении с идентичными фасонными абразивными частицами без канавок. В частности, изначальная интенсивность резки снижается, а затем, когда фасонные абразивные частицы начинают изнашиваться, интенсивность резки возрастает. Обычно интенсивность резки абразивной частицы со временем начинает снижаться. Аналогичные результаты показывают фасонные абразивные частицы, не имеющие канавок. Таким образом, изобретатели обнаружили, что они могут управлять кривой интенсивности резки абразивных материалов, изготовленных из фасонных абразивных частиц, используя смеси из фасонных абразивных частиц без канавок и с канавками для изготовления абразивных материалов с одинаковой интенсивностью резки на протяжении всего срока службы абразивного материала.

Так, в одном исполнении, изобретение заключается в абразивных частицах, среди которых есть как фасонные абразивные частицы, каждая из которых имеет боковую стенку, и при этом каждая состоит из альфа-оксида алюминия и имеет первую и вторую грани, разделенные боковой стенкой, с максимальной толщиной Т, так и фасонные абразивные частицы с множеством канавок на второй грани.

В другом исполнении, изобретение заключается в производственном инструменте для изготовления фасонных абразивных частиц, имеющем множество полостей литейной формы, которые имеют нижнюю поверхность формы, боковую стенку и высоту Нc; нижняя поверхность формы и боковая стенка сделаны из полимерного материала; нижняя поверхность также имеет множество выступов.

КРАТКОЕ ОПИСАНИЕ ИЗОБРАЖЕНИЙ

Средний специалист должен понимать, что настоящее обсуждение представляет собой описание только примеров реализации, и не имеет намерения ограничить более широкие аспекты настоящего открытия, воплощенные в конструкции образца.

На ФИГ.1 изображен вид в поперечном разрезе полости литейной формы с множеством выступов в нижней поверхности.

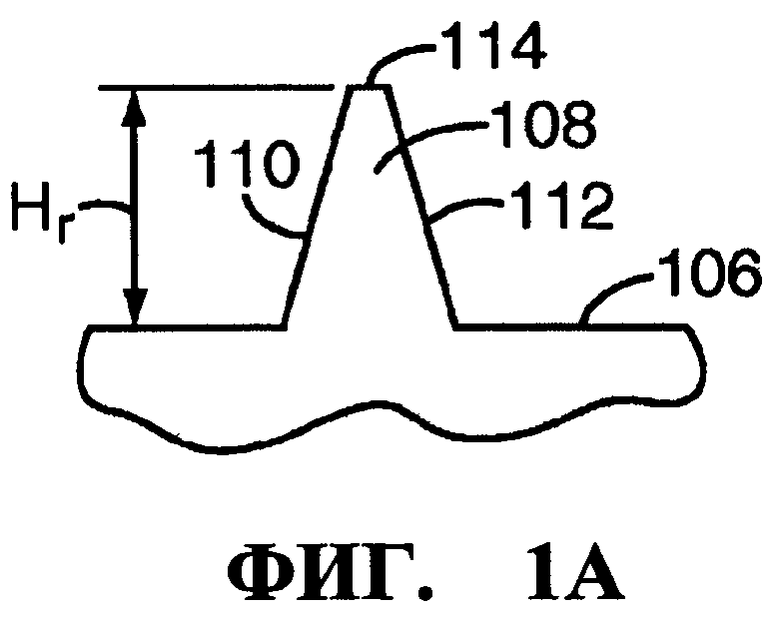

На ФИГ.1А и 1В изображены поперечные разрезы разных исполнений выступов с ФИГ.1.

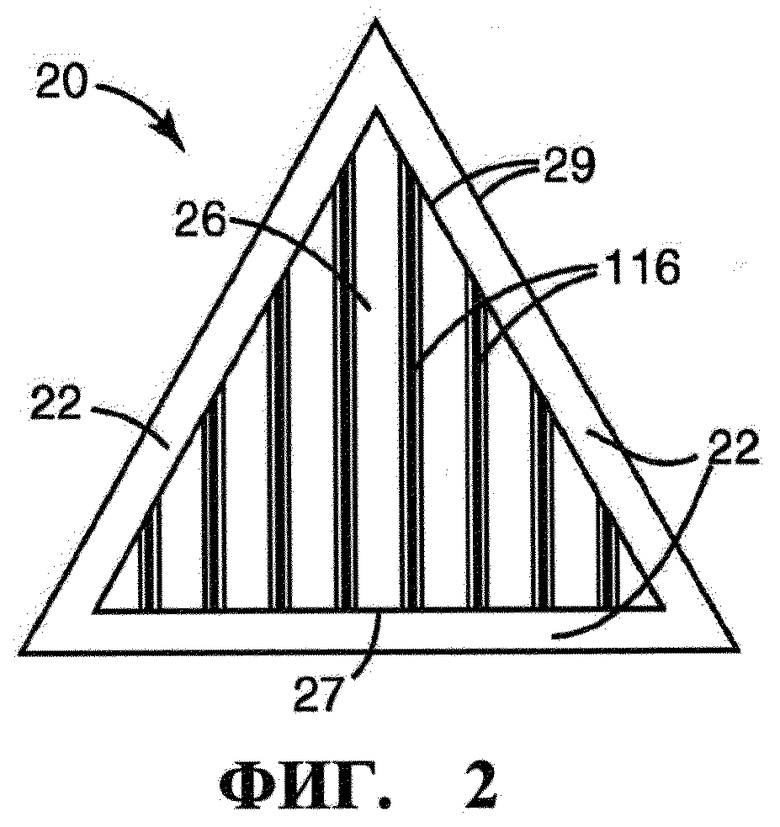

На ФИГ.2 изображен вид сверху одного исполнения фасонной абразивной частицы с канавками.

На ФИГ.2А изображен вид сбоку фасонной абразивной частицы с ФИГ.2.

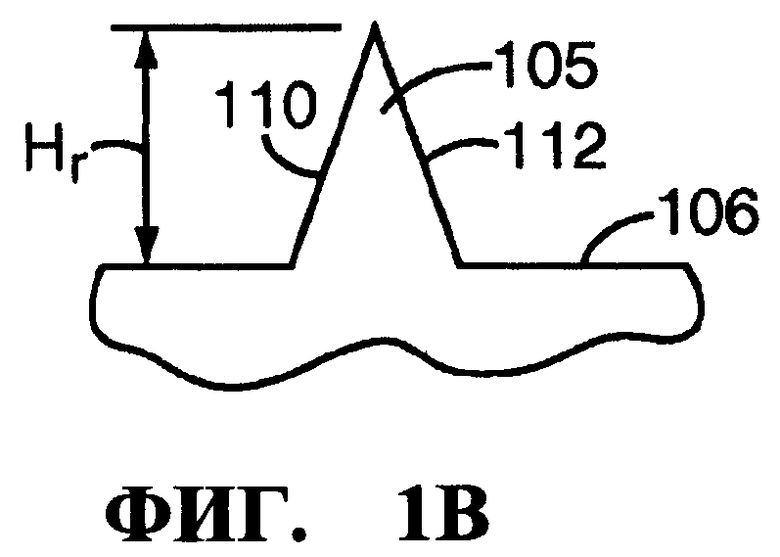

На ФИГ.3 изображен микрофотоснимок фасонной абразивной частицы с канавками.

На ФИГ.4 изображен микрофотоснимок другого исполнения фасонной абразивной частицы с канавками.

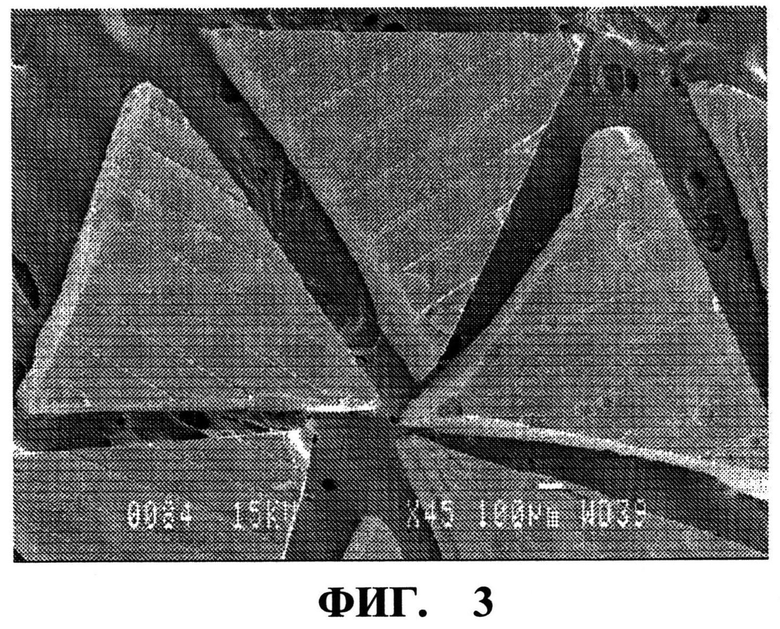

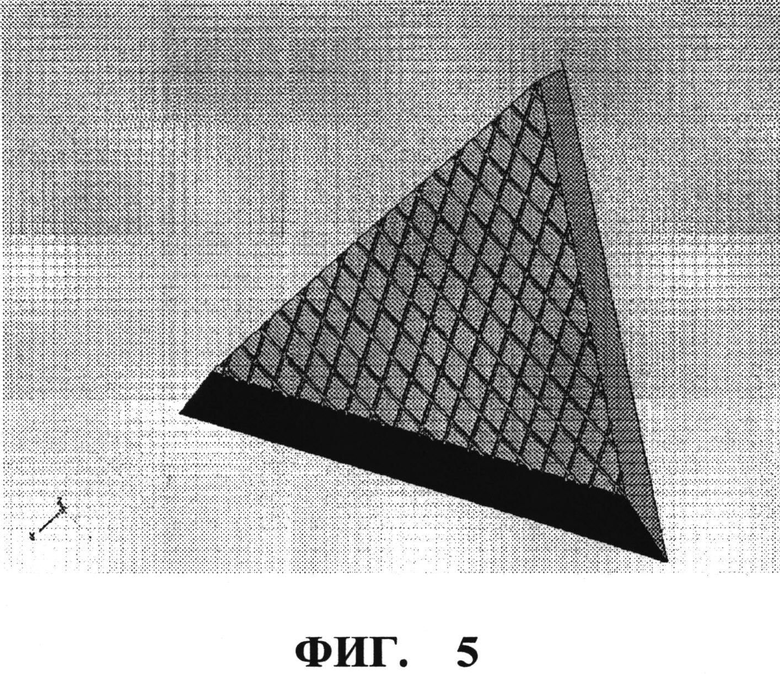

На ФИГ.5 изображено другое исполнение фасонной абразивной частицы с канавками.

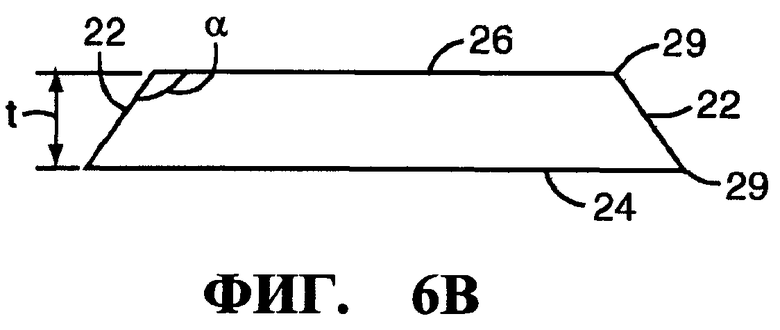

На ФИГ.6А изображен вид сверху одного исполнения фасонной абразивной частицы.

На ФИГ.6В изображен вид сбоку фасонной абразивной частицы с ФИГ.6А.

На ФИГ.6С изображен вид сбоку абразивного материала с покрытием, изготовленного из фасонных абразивных частиц с ФИГ.6А.

На ФИГ.7 изображен микрофотоснимок фасонных абразивных частиц.

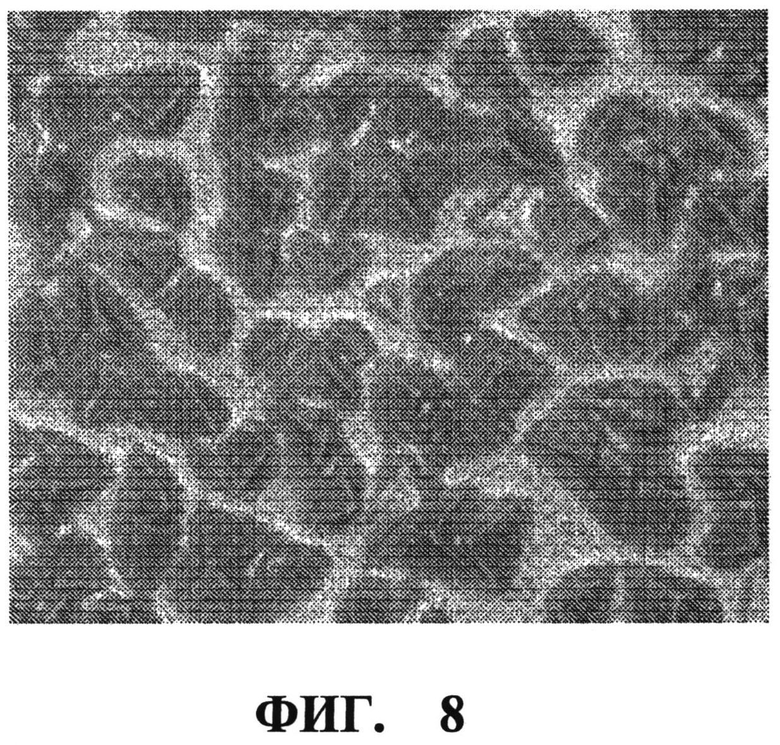

На ФИГ.8 изображен микрофотоснимок верхней поверхности абразивного материала с покрытием, изготовленного из фасонных абразивных частиц с ФИГ.7.

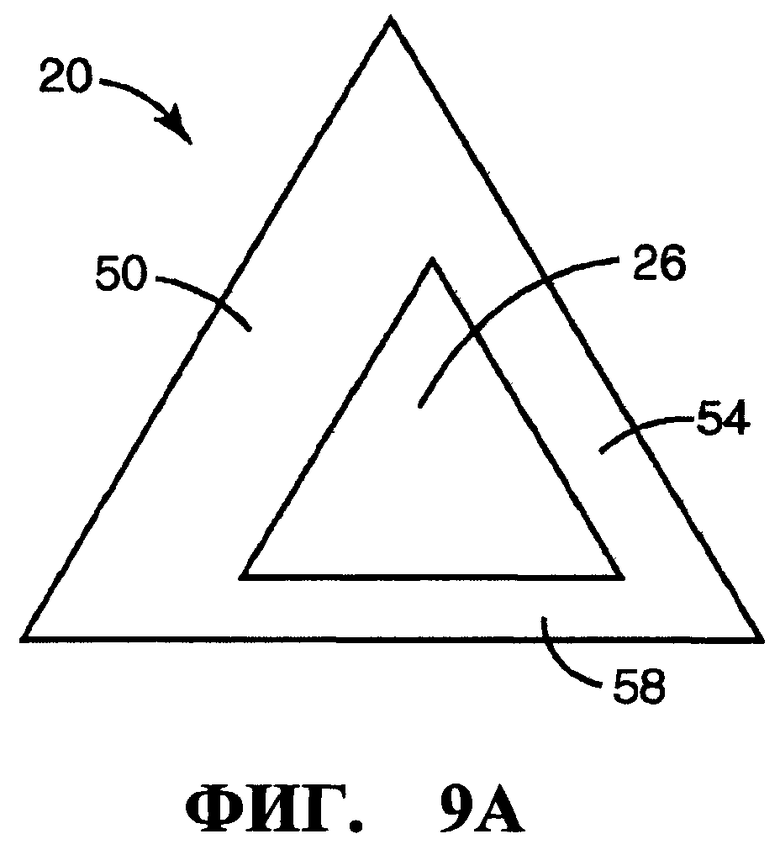

На ФИГ.9А изображен вид сверху другого исполнения фасонной абразивной частицы.

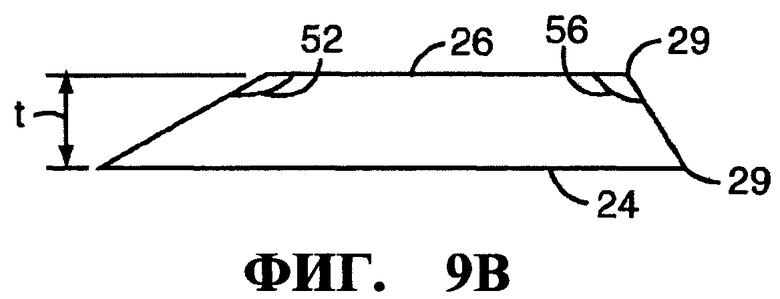

На ФИГ.9В изображен вид сбоку фасонной абразивной частицы с ФИГ.9А.

На ФИГ.9С изображен вид сбоку абразивного материала с покрытием, изготовленного из фасонных абразивных частиц с ФИГ.9А.

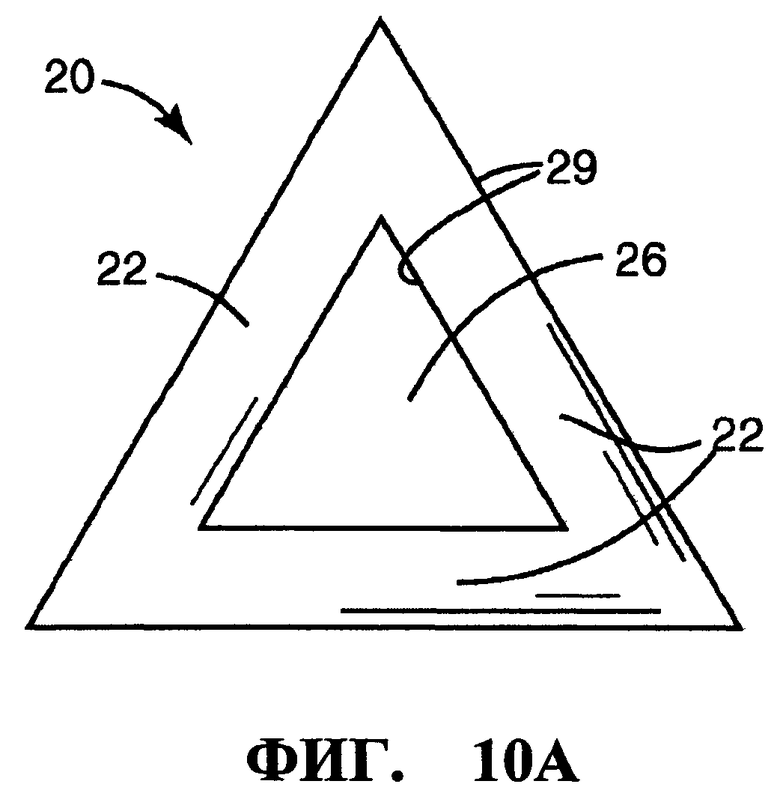

На ФИГ.10А изображен вид сверху другого исполнения фасонной абразивной частицы.

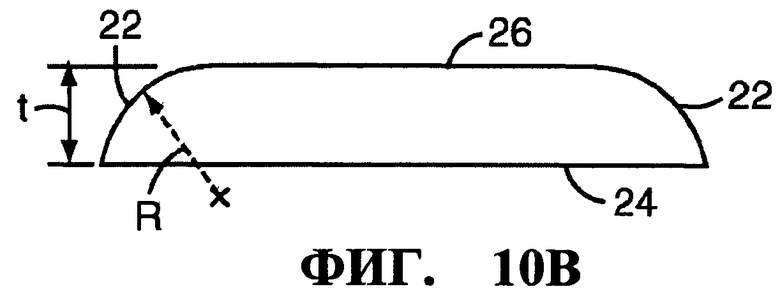

На ФИГ.10В изображен вид сбоку фасонной абразивной частицы с ФИГ.10А.

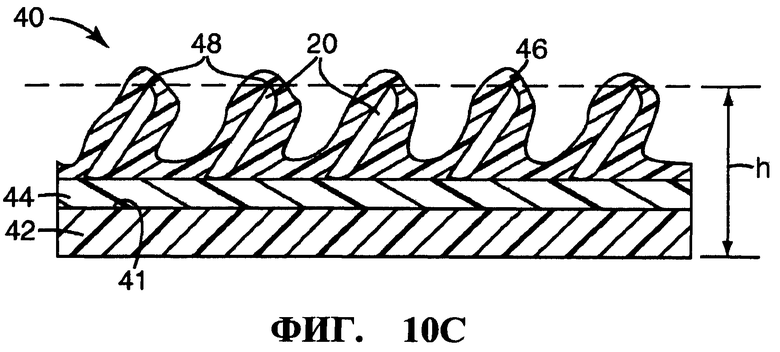

На ФИГ.10С изображен вид сбоку абразивного материала с покрытием, изготовленного из фасонных абразивных частиц с ФИГ.10А.

На ФИГ.11 изображен график Интенсивности резки и Совокупной резки для фасонных абразивных частиц с канавками и без них.

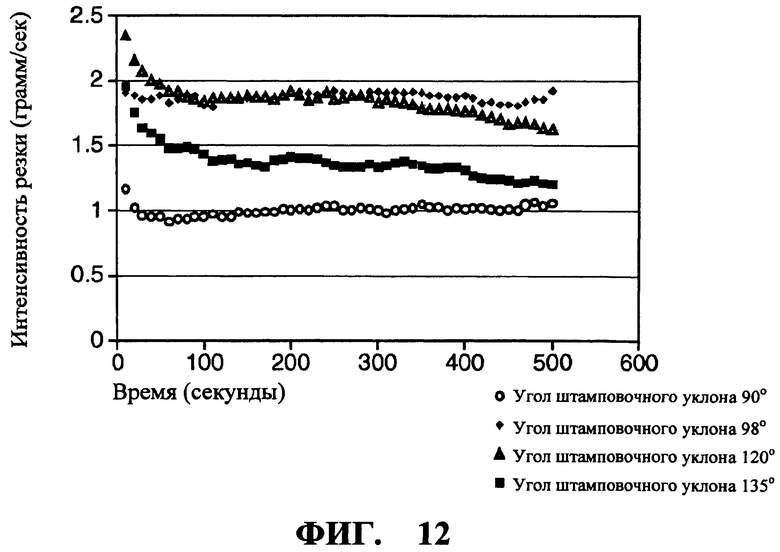

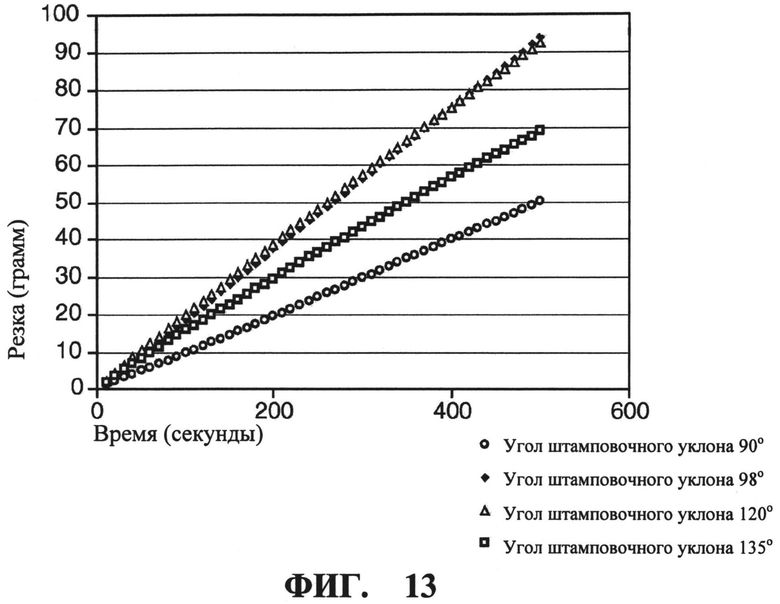

На ФИГ.12 изображен график Интенсивности резки по отношению ко Времени для фасонных абразивных частиц с разными углами штамповочного уклона.

На ФИГ.13 изображен график Итоговой резки по отношению ко Времени для фасонных абразивных частиц с разными углами штамповочного уклона.

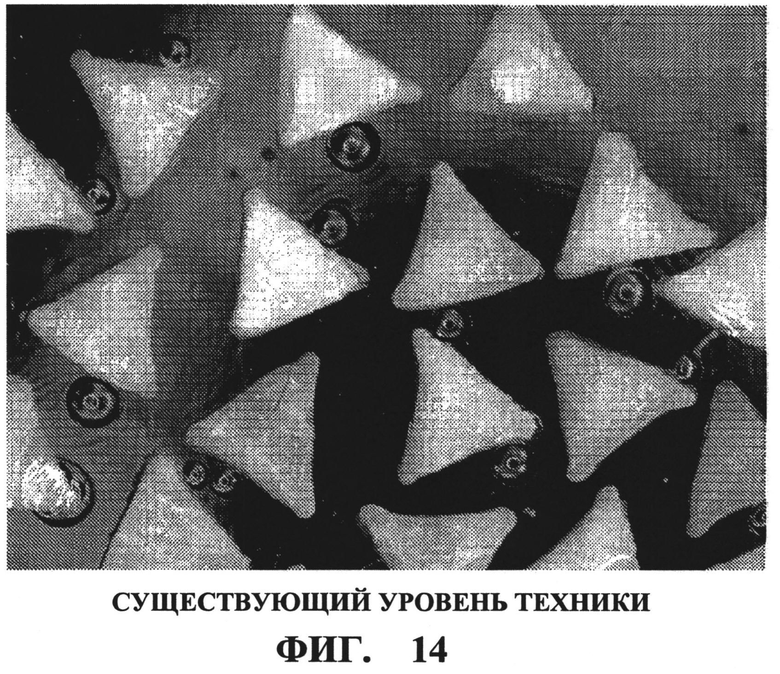

На ФИГ.14 изображен микрофотоснимок абразивных частиц устаревшего типа, изготовленных в соответствии с патентом США №5366523.

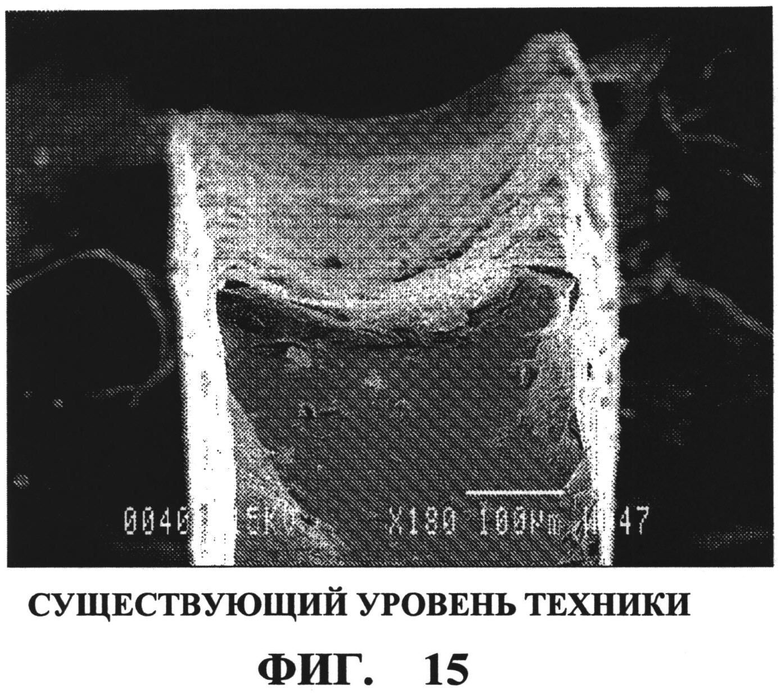

На ФИГ.15 изображен микрофотоснимок поперечного сечения абразивных частиц устаревшего типа с ФИГ.14.

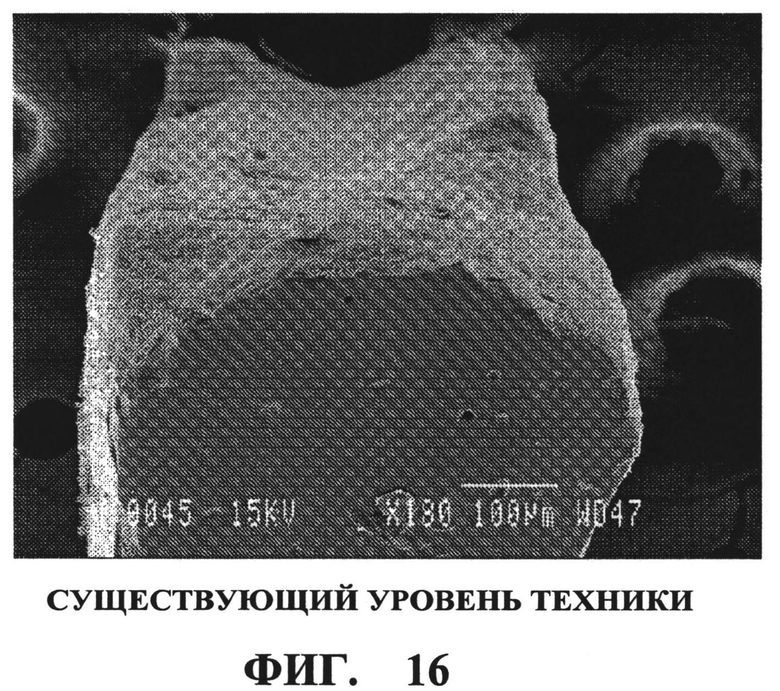

На ФИГ.16 изображен микрофотоснимок поперечного сечения абразивных частиц устаревшего типа с ФИГ.14.

На ФИГ.17 изображен микрофотоснимок поперечного сечения фасонных абразивных частиц с наклонной боковой стенкой.

Многократное использование условных обозначений в спецификации и изображениях необходимо для представления одинаковых или аналогичных характеристик или элементов открытия.

ОПРЕДЕЛЕНИЯ

В настоящем документе формы слов «состоять», «иметь» и «включать» являются эквивалентными и открытыми. Следовательно, дополнительные не перечисленные элементы, функции, шаги или ограничения могут присутствовать в дополнение к перечисленным элементам, функциям, шагам или ограничениям.

В настоящем документе термин «абразивная дисперсия» подразумевает предшественника альфа-оксида алюминия, из которого можно получить альфа-оксид алюминия, помещенный в полость литейной формы. Данный состав именуется абразивной дисперсией до тех пор, пока не удалено достаточное количество летучих компонентов для затвердевания абразивной дисперсии.

В настоящем документе термин «предшествующая фасонная абразивная частица» подразумевает не обожженную частицу, полученную путем удаления достаточного количества летучего компонента из абразивной дисперсии, находящейся в полости литейной формы, чтобы образовать затвердевшее тело, которое можно изъять из полости литейной формы и сохранять его фасонную форму при последующей обработке.

В настоящем документе термин «фасонная абразивная частица» подразумевает керамическую абразивную частицу, по крайней мере, с частью абразивной частицы, имеющей предустановленную форму, воспроизводимую благодаря полости литейной формы, используемой для образования фасонной предшествующей абразивной частицы. За исключением абразивных осколков (например, как описано в предварительной заявке на патент США 61/016965), фасонная абразивная частица, как правило, будет иметь предустановленную геометрическую форму, которую в значительной степени воспроизводит полость литейной формы, используемая для образования фасонной абразивной частицы.

В настоящем документе фасонная абразивная частица не включает абразивных частиц, полученных при помощи механического дробления.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Фасонные абразивные частицы с канавками

На ФИГ.1 изображена часть производственного инструмента 100 с множеством полостей литейной формы 102. Для упрощения изображена одна полость литейной формы 102. Полость литейной формы 102 включает боковую стенку литейной формы 104 и нижнюю поверхность литейной формы 106, а в одном исполнении, нижняя поверхность и боковая стенка литейной формы состоят из полимерного материала. Геометрическая форма боковой стенки литейной формы 104, образующая периметр нижней поверхности литейной формы, может варьироваться: в одном исполнении выбрана форма равностороннего треугольника, если смотреть сверху на каждую полость литейной формы производственного инструмента таким образом, чтобы полость литейной формы имела три противоположные боковые стенки литейной формы. Как будет описано далее, можно использовать полости другой геометрической формы. Боковая стенка литейной формы 104 пересекается с нижней поверхностью литейной формы 106 под установленным углом α. Как будет описано далее, интенсивность шлифовки фасонными абразивными частицами 20 можно улучшить, если угол α будет 95-130 градусов. Тем не менее, установленный угол α может быть 90 градусов или даже немногим менее 90 градусов, поскольку предшествующая фасонная абразивная частица, образованная в полости литейной формы 102, может уменьшиться во время сушки и, следовательно, она не застрянет в полости и ее можно будет удалить.

Нижняя поверхность литейной формы 106 состоит из множества выступов 108, поднимающихся с нижней поверхности литейной формы на определенную высоту Нr. В одном исполнении изобретения, в сравнении с общей высотой полости литейной формы Не, высота множества выступов Нr невелика. Как указано, множество выступов 108 обладает неожиданным преимуществом, поскольку позволяет гораздо проще изъять предшествующие фасонные абразивные частицы из полостей литейной формы 102 производственного инструмента 100 после сушки предшествующих фасонных абразивных частиц. Это происходит даже несмотря на то, что общая площадь поверхности полости литейной формы увеличивается из-за множества выступов, ведь ожидалось, что это усложнит процесс изъятия предшествующих фасонных абразивных частиц. Возможность простого изъятия предшествующих фасонных абразивных частиц из полостей литейной формы 102 является важным свойством для изготовления фасонных абразивных частиц на непрерывно работающей производственной линии. Данное преимущество особенно важно при увеличении скорости производственной линии. Застрявшие в производственном инструменте предшествующие фасонные абразивные частицы «закупоривают» инструмент, не только снижая производительность, но и создавая проблемы при попытке выполнить разрежение слоя абразивной дисперсии в производственный инструмент перед сушкой абразивной дисперсии в постоянной печи.

Считается, что для улучшения изъятия высота множества выступов Нr должна быть меньше за общую высоту полости литейной формы Нc. По мере того, как высота Нr приближается к высоте Нc, полость литейной формы 102 фактически разделяется на несколько меньших полостей литейной формы, что может привести к утрате преимущества улучшенного изъятия из полостей литейной формы. В разных исполнениях изобретения, высота Нr множества выступов 108 может составлять 1-400 микрометров. Более того, процентное соотношение высоты выступа к высоте полости, Нr/Нс (выраженное в процентах), может составлять 0,1-30%, 0,1-20%, 0,1-10% или 0,5-5%.

Вдобавок считается, что для улучшения изъятия может иметь значение геометрия поперечного сечения множества выступов 108. На ФИГ.1А в одном исполнении каждый выступ 108 состоит из первой стороны 110, второй стороны 112 и вершины 114. Первая сторона 110 и вторая сторона 112 возвышаются с нижней поверхности литейной формы 106 под тупым углом, так чтобы геометрия поперечного сечения выступа сходила на конус к вершине 114, образуя усеченный треугольник. В этом отношении, геометрия поперечного сечения выступа также напоминает зуб шестерни или клин.

На ФИГ.1В в другом исполнении каждый выступ 108 состоит из первой стороны 110 и второй стороны 112. Первая сторона 110 и вторая сторона 112 возвышаются с нижней поверхности литейной формы 106 под тупым углом, так чтобы геометрия поперечного сечения выступа сходила на конус к торцу, образуя треугольник. В этом отношении геометрия поперечного сечения выступа также напоминает зуб шестерни или клин. В одном исполнении, каждый выступ имеет высоту Нr, равную 0,0127 мм, а угол конуса между первой стороной 110 и второй стороной 112 в торце треугольника составляет 45 градусов. Полость литейной формы имеет высоту Не, равную 0,7112 мм, а процентное соотношение высоты выступа к высоте полости, Нr/Нс, составляет 1,79%.

Считается, что при геометрии поперечного сечения выступа в форме усеченного треугольника или треугольника во время сушки каждый выступ служит в роли клина, что приводит к незначительному поднятию предшествующей фасонной абразивной частицы с нижней поверхности литейной формы 106 по мере высыхания предшествующей фасонной абразивной частицы. В некоторых исполнениях считается, что предшествующая фасонная абразивная частица немного уменьшается во время сушки, следовательно, «клинья» отрывают предшествующую фасонную абразивную частицу от нижней поверхности литейной формы, тем самым облегчая удаление предшествующей фасонной абразивной частицы из полости литейной формы. В других исполнениях, геометрия поперечного сечения выступа может иметь форму квадрата, прямоугольника, полусферы, быть выпуклой, параболической, или иметь другую геометрическую форму.

Поскольку функцией множества выступов 108 является обеспечение улучшенного изъятия из литейной формы, то значение может иметь также расстояние между выступами и равномерность множества выступов. В частности, нижняя поверхность литейной формы 106 должна иметь равномерно расположенные выступы для обеспечения того, чтобы части предшествующей фасонной абразивной частицы не «застревали» в нижней поверхности. В одном исполнении, множество выступов 108 располагалось в виде сплошных линий, чтобы множество выступов растянулось по всей нижней поверхности литейной формы 106 от одной боковой стенки литейной формы до противоположной боковой стенки литейной формы треугольной полости. Множество выступов имело поперечное сечение в форме треугольника, в соответствии с описанием для ФИГ.1В, и содержало параллельные линии, расположенные через каждые 0,277 мм.

В разных исполнениях изобретения, процентное расстояние между каждым выступом может быть 1-50%, 1-40%, 1-30%, 1-20% или 5-20% от размера грани, например длины одного из краев фасонной абразивной частицы. В одном исполнении, равносторонний треугольник с длиной стороны по нижней поверхности литейной формы 106, равной 2,54 мм, а также с 8 выступами на одну полость литейной формы при шаге в 277 мкм, имел процентное расстояние между каждым выступом, равное 10,9%. В других исполнениях изобретения, количество выступов в нижней поверхности литейной формы может быть от 1 до 100, от 2 до 50 или от 4 до 25.

Множество выступов можно расположить на нижней поверхности литейной формы в виде дугообразных линий, прямых линий, концентрических геометрических фигур, таких как вложенные треугольники или заштрихованные линии с постоянным или непостоянным расстоянием. Множество выступов могут быть параллельными друг другу или пересекаться. Также можно использовать сочетания разных фигур.

В других исполнениях изобретения, множество выступов может иметь форму раздельных сегментов линий, расположенных с интервалом вдоль нижней поверхности таким образом, чтобы множество выступов не простиралось непрерывно между противоположными боковыми стенками литейных форм. Как вариант, разделенное на сегменты линий множество выступов можно значительно укоротить, так чтобы нижняя поверхность состояла из множества усеченных пирамид, расположенных на одинаковом расстоянии в виде сетки делений, чтобы нижняя поверхность напоминала тротуарную решетку. На нижней поверхности можно расположить выступы в форме других раздельных геометрических фигур, чтобы придать поверхности ячеистость, улучшающую характеристики изъятия.

На ФИГ.2 и 2А изображена фасонная абразивная частица 20 с множеством канавок 116, изготовленная при помощи полости литейной формы 102 с ФИГ.1. Материал, из которого изготовлена фасонная абразивная частица 20 с канавками, представляет собой альфа-оксид алюминия. Частицы альфа-оксида алюминия можно получить из загущенной дисперсии моногидрата оксида алюминия, вылитого по форме, высушенного для сохранения формы, обожженного и затем спеченного, как будет описано ниже. Форма фасонной абразивной частицы сохраняется без необходимости связующего вещества, образует агломерат, состоящий из абразивных частиц в связке, которые затем превращаются в фасонную структуру.

В целом, фасонные абразивные частицы 20 с канавками 116 являют собой тонкие тела с первой гранью 24, второй гранью 26 и толщиной Т. Первая грань 24 и вторая грань 26 связаны друг с другом боковой стенкой 22, а боковая стенка может располагаться под углом, образуя наклонную боковую стенку 22, как будет описано ниже, при помощи полости литейной формы с углом α, превышающим 90 градусов, между боковой стенкой литейной формы и нижней поверхностью литейной формы. Боковую стенку можно минимизировать для фасонных абразивных частиц с гранями, сужающимися в тонкий край или точку, или имеющими более толстую боковую стенку.

В некоторых исполнениях, первая грань 24 является фактически плоской, вторая грань 26 является фактически плоской или обе грани фактически плоские. В ином случае, грани могут быть вогнутыми или выпуклыми, как подробнее описано в находящейся на рассмотрении заявке США, серийный номер 12/336961, под названием «Тарельчатые абразивные частицы с углубленной поверхностью», поданной 17 декабря 2008 года, имеющей номер 64716US002 в книге записей. Вдобавок, на гранях могут присутствовать отверстия или щели, как подробнее описано в находящейся на рассмотрении заявке США, серийный номер 12/337112, под названием «Фасонные абразивные частицы с отверстием», поданной 17 декабря 2008 года, имеющей номер 64765US002 в книге записей. Как описано в упоминаемых заявках, оказалось, что утопленная грань или отверстие в фасонных абразивных частицах значительно повышает интенсивность шлифовки.

В одном исполнении, первая грань 24 и вторая грань 26 параллельны друг другу. В других исполнениях, первая грань 24 и вторая грань 26 могут быть не параллельны, так что одна грань наклонена относительно другой грани, а воображаемые линии, касательные к каждой грани, пересекутся в определенной точке. Наклонная боковая стенка 22 фасонной абразивной частицы 20 с канавками 116 может изменяться, и, как правило, создает периметр 29 первой грани 24 и второй грани 26. В одном исполнении, периметр первой грани 24 и второй грани 26 подбирается таким, который имеет геометрическую форму, а первая грань 24 и вторая грань 26 подбираются с одинаковой геометрической формой, хотя по размеру одна грань больше другой. В одном исполнении, периметр 29 первой грани 24 и периметр 29 второй грани 26 имел изображенную треугольную форму.

На ФИГ.2А, угол штамповочного уклона α между второй гранью 26 и боковой стенкой 22 фасонной абразивной частицы 20 может варьироваться для изменения относительных размеров каждой грани. В разных исполнениях изобретения, угол штамповочного уклона α может быть 90 градусов, 95-130 градусов, 95-125 градусов, 95-120 градусов, 95-115 градусов, 95-110 градусов, 95-105 градусов или 95-100 градусов. Как будет видно в Примерах, было обнаружено, что особые диапазоны угла штамповочного уклона а неожиданно повышают интенсивность шлифовки абразивных материалов с покрытием, изготовленных из фасонных абразивных частиц.

Фасонные абразивные частицы с канавками могут использоваться для производства абразивных материалов с покрытием, как будет описано ниже. Если фасонные абразивные частицы 20 с канавками 116 имеют угол штамповочного уклона а, превышающий 90 градусов (наклонная боковая стенка), то большинство фасонных абразивных частиц 20 канавками будут опрокидываться или наклоняться на одну сторону при изготовлении абразивного материала с покрытием. Как будет описано позже, считается, что это приводит к улучшению интенсивности шлифовки.

Для дальнейшей оптимизации ориентации наклона фасонные абразивные частицы канавками и наклонной боковой стенкой могут наноситься на подкладку открытым покрывающим слоем абразива. Закрытый покрывающий слой абразива определен как максимальный вес абразивных частиц или сочетание абразивных частиц, которые можно наносить на типовое покрытие абразивного материала за один проход. Открытое покрытие это количество абразивных частиц или сочетание абразивных частиц, которые весят меньше, чем максимальный вес в граммах, который можно нанести, и наносятся на типовое покрытие абразивного материала с покрытием. Открытый покрывающий слой абразива приведет менее чем к 100% покрытию типового покрытия абразивными частицами, оставляя тем самым открытые участки и видимый слой смолы между частицами, что хорошо видно на ФИГ.8. В разных исполнениях изобретения, процент открытого участка в слое абразива может варьироваться между 10% и 90% или между 30% и 80%.

Считается, что если на подкладку нанести слишком большое количество фасонных абразивных частиц канавками и наклонной боковой стенкой, то между частицами будет недостаточно пространства, чтобы они смогли наклониться или опрокинуться до вулканизации типового и размерного покрытий. В разных исполнениях изобретения, более 50, 60, 70, 80 или 90% фасонных абразивных частиц в абразивном материале с покрытием, имеющем открытый покрывающий слой абразива, наклонены или опрокинуты.

На ФИГ.3 изображен микрофотоснимок фасонных абразивных частиц 20 с канавками 116 и наклонной боковой стенкой. На ФИГ.3 угол штамповочного уклона α составляет примерно 98 градусов, а фасонные абразивные частицы имеют форму равностороннего треугольника. Стороны каждого треугольника составляют около 1,6 мм по периметру более крупной первой грани 24. Тарельчатые абразивные частицы имеют утопленную первую грань 24, как видно из разной толщины боковой стенки и того факта, что фасонные абразивные частицы располагаются главным образом на торцах или углах треугольников.

На ФИГ.4 изображен микрофотоснимок фасонных абразивных частиц 20 с канавками 116. На ФИГ.4 угол штамповочного уклона α литейной формы составляет 98 градусов, а фасонные абразивные частицы имеют форму равностороннего треугольника. Стороны каждого треугольника составляют около 1,6 мм по периметру более крупной первой грани 24. Тарельчатые абразивные частицы имеют вогнутую первую грань 24 и выпуклую вторую грань 26 (образованы на нижней поверхности литейной формы). Дополнительная информация по тарельчатым абразивным частицам с утопленной или вогнутой гранью находится в вышеуказанном документе под номером 64716US002 в книге записей.

Канавки 116 на второй грани 26 образованы множеством выступов 108 на нижней поверхности литейной формы. В этой связи структура канавок на второй грани 26 будет повторять любую вышеописанную структуру выступов. В одном исполнении, множество канавок образует параллельные линии, располагающиеся по всей второй грани и пересекающиеся с периметром вдоль края под углом 90 градусов. Геометрическая форма поперечного сечения канавок представлена треугольником, либо иной вышеописанной формой.

В разных исполнениях изобретения, глубина D множества канавок 116 может составлять от 1 до 400 мкм. Более того, процентное соотношение глубины канавки D к максимальной толщине Т фасонной абразивной частицы (D/T, выраженное в процентах) может быть 0,1-30%, 0,1-20%, 0,1-10% или 0,5-5%.

С удивлением было обнаружено, что множество канавок, нанесенных на фасонную абразивную частицу для улучшения изъятия из производственного инструмента, влияют на интенсивность шлифовки конечных фасонных абразивных частиц с канавками. Это происходит, даже если глубина канавки D будет меньше максимальной толщины Т фасонной абразивной частицы. Неизвестно, связано ли это с повышенным разрушением фасонных абразивных частиц вдоль канавок во время использования, вследствие чего могут возникать новые острые края, или с тем, что канавки сами по себе, без разрушения фасонной абразивной частицы, образуют новые острые края и немного уменьшенную кромку износа после того, как фасонная абразивная частица с канавками изнашивается настолько, что открывается какая-либо канавка. Поскольку на фасонную абразивную частицу приходится множество канавок, существует множество возможностей для того, чтобы фасонная абразивная частица с канавками самостоятельно затачивалась.

Как будет более подробно описано в Примерах, множество канавок в одном исполнении приводит к снижению изначальной интенсивности резки фасонной абразивной частицы и повышению интенсивности резки при дальнейшем использовании абразивного материала. Фасонные абразивные частицы одинакового размера без канавок имеют склонность к более высокой изначальной интенсивности резки и понижению интенсивности резки при дальнейшем использовании абразивного материала. Смешав фасонные абразивные частицы с канавками и фасонные абразивные частицы без канавок, можно сделать интенсивность резки абразивного материала при изначальном использовании и при дальнейшем использовании более равномерной. Равномерная интенсивность резки часто важна для потребителей абразивных материалов в целях предотвращения необходимости проводить перенастройку машинного оборудования вследствие износа абразива при производстве стандартизированных деталей. В разных исполнениях, по крайней мере, 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90 или 95 процентов по весу фасонных абразивных частиц с канавками можно смешать с фасонными абразивными частицами без канавок. В одном исполнении было обнаружено, что смесь в пропорции 50%-50% фасонных абразивных частиц в форме равностороннего треугольника с множеством канавок и фасонных абразивных частиц в форме равностороннего треугольника без множества канавок обеспечивает очень равномерную интенсивность резки за определенное время. В разных исполнениях изобретения, смесь фасонных абразивных частиц может состоять из 40-60% фасонных абразивных частиц с множеством канавок и 40%-60% фасонных абразивных частиц без множества канавок.

На ФИГ. 5 изображено другое исполнение с множеством канавок на второй грани 26. Множество канавок образует заштрихованную структуру из пересекающихся параллельных линий, располагающихся по всей второй грани 26. Первая группа из 17 параллельных линий с расстоянием между линиями, равным 6,25% длины ребра треугольника, пересекает одно ребро периметра под углом 90 градусов, а вторая группа из 17 параллельных линий с расстоянием между линиями, равным 6,25%, пересекает второе ребро периметра под углом 90 градусов, создавая заштрихованную структуру и образуя множество ромбов, возвышающихся на второй грани. В разных исполнениях, заштрихованная структура может иметь параллельные или не параллельные пересекающиеся линии, разное процентное расстояние между линиями, дугообразные пересекающиеся линии или разную геометрическую форму поперечного разреза канавок.

Фасонная абразивная частица с наклонной боковой стенкой

На ФИГ.6А, 6В и 6С изображена типовая фасонная абразивная частица 20 с наклонной боковой стенкой 22. В дальнейшем описании, любые исполнения фасонных абразивных частиц с наклонной боковой стенкой (угол штамповочного уклона а более 90 градусов) могут сочетаться с любыми исполнениями вышеописанных фасонных абразивных частиц с канавками 116. Фасонные абразивные частицы 20 с наклонной боковой стенкой 22 изготовляются из альфа-оксида алюминия. Частицы альфа-оксида алюминия можно получить из загущенной дисперсии моногидрата оксида алюминия, вылитого по форме, высушенного для сохранения формы, обожженного и затем спеченного, как будет описано ниже.

В целом, фасонные абразивные частицы 20 с наклонной боковой стенкой 22 являют собой тонкие тела с первой гранью 24, второй гранью 26 и толщиной t. Первая грань 24 и вторая грань 26 связаны друг с другом боковой стенкой 22. В некоторых исполнениях могут присутствовать более одной наклонной боковой стенки 22, а наклон или угол каждой наклонной боковой стенки 22 может быть одинаковым, как показано на ФИГ.6А или разным, как показано на ФИГ.9А.

В некоторых исполнениях, первая грань 24 является фактически плоской, вторая грань 26 является фактически плоской или обе грани фактически плоские. В ином случае, грани могут быть вогнутыми или выпуклыми, как подробнее описано в находящейся на рассмотрении заявке США, серийный номер 12/336961, под названием «Тарельчатые абразивные частицы с углубленной поверхностью», поданной 17 декабря 2008 года, имеющей номер 64716US002 в книге записей. Вдобавок, на гранях могут присутствовать отверстия или щели, как подробнее описано в находящейся на рассмотрении заявке США, серийный номер 12/337112, под названием «Фасонные абразивные частицы с отверстием», поданной 17 декабря 2008 года, имеющей номер 64765US002 в книге записей.

В одном исполнении, первая грань 24 и вторая грань 26 параллельны друг другу. В других исполнениях, первая грань 24 и вторая грань 26 могут быть не параллельны, так что одна грань наклонена относительно другой грани, а воображаемые линии, касательные к каждой грани, пересекутся в определенной точке. Наклонная боковая стенка 22 фасонной абразивной частицы 20 с наклонной боковой стенкой 22 может изменяться и, как правило, создает периметр 29 первой грани 24 и второй грани 26. В одном исполнении, периметр первой грани 24 и второй грани 26 подбирается таким, который имеет геометрическую форму, а первая грань 24 и вторая грань 26 подбираются с одинаковой геометрической формой, хотя по размеру одна грань больше другой. В одном исполнении, периметр 29 первой грани 24 и периметр 29 второй грани 26 имел изображенную треугольную форму.

На ФИГ.6В и 6С угол штамповочного уклона α между второй гранью 26 и наклонной боковой стенкой 22 фасонной абразивной частицы 20 может варьироваться для изменения относительных размеров каждой грани. В разных исполнениях изобретения, угол штамповочного уклона α может быть 95-130 градусов, 95-125 градусов, 95-120 градусов, 95-115 градусов, 95-110 градусов, 95-105 градусов или 95-100 градусов. Как будет видно в Примерах, было обнаружено, что особые диапазоны угла штамповочного уклона а неожиданно повышают интенсивность шлифовки абразивных материалов с покрытием, изготовленных из фасонных абразивных частиц.

На ФИГ.6С изображен абразивный материал с покрытием 40, имеющий первую главную поверхность 41 подкладки 42, покрытую слоем абразива. Абразивный слой содержит типовое покрытие 44, а также множество фасонных абразивных частиц 20 с наклонной боковой стенкой 22, прикрепленных к подкладке 42 при помощи типового покрытия 44. Размерное покрытие 46 применяется для дальнейшего прикрепления или приклеивания фасонных абразивных частиц 20 с наклонной боковой стенкой 22 к подкладке 42.

Как видно, большинство фасонных абразивных частиц 20 с наклонной боковой стенкой 22 смотрят вверх или наклонены в одну сторону. Это наблюдается для большинства фасонных абразивных частиц 20 с наклонной боковой стенкой 22, имеющих угол ориентации β менее 90 градусов относительно первой главной поверхности 41 подкладки 42. Данный результат является неожиданным, поскольку способ электростатического покрытия, применяемый для нанесения фасонных абразивных частиц с наклонной боковой стенкой, имеет тенденцию к тому, чтобы изначально ориентировать частицы под углом ориентации β в 90 градусов при первом нанесении на подкладку. Электростатическое поле имеет тенденцию к тому, чтобы выровнять частицы вертикально при нанесении их на подкладку, расположенную над фасованными абразивными частицами с наклонной боковой стенкой. Более того, электростатическое поле имеет тенденцию к тому, чтобы ускорить и перемещать частицы в покрытие под углом ориентации в 90 градусов.

В какой-то точке после того, как полоса перевернута, до или после применения размерного покрытия 46, частицы под силой притяжения или поверхностного натяжения типового и/или размерного покрытия стремятся к тому, чтобы наклониться и остановиться на наклонной боковой стенке 22. Считается, что в процессе изготовления шлифовального материала с покрытием фасонным абразивным частицам необходимо достаточное время, чтобы наклониться и привязаться к типовому покрытию наклонной боковой стенкой 22 перед вулканизацией и затвердением типового покрытия и размерного покрытия для предотвращения дальнейшего вращения. Как видно, после того, как фасонные абразивные частицы с наклонной боковой стенкой нанесены и наклонились, торцы 48 фасонных абразивных частиц, как правило, имеют одинаковую высоту h.

Для дальнейшей оптимизации ориентации наклона фасонные абразивные частицы с наклонной боковой стенкой наносятся на подкладку открытым покрывающим слоем абразива. Закрытый покрывающий слой абразива определен как максимальный вес абразивных частиц или сочетания абразивных частиц, которые можно наносить на типовое покрытие абразивного материала за один проход. Открытый слой это количество абразивных частиц или сочетания абразивных частиц, которые весят меньше, чем максимальный вес в граммах, который можно нанести, и наносятся на типовое покрытие шлифовального материала. Открытый покрывающий слой абразива приведет менее чем к 100% покрытию типового покрытия абразивными частицами, оставляя тем самым открытые участки и видимый слой смолы между частицами, что хорошо видно на ФИГ.8. В разных исполнениях изобретения, процент открытого участка в слое абразива может варьироваться между 10% и 90% или между 30% и 80%.

Считается, что если на подкладку нанести слишком большое количество фасонных абразивных частиц с наклонной боковой стенкой, то между частицами будет недостаточно пространства, чтобы они смогли наклониться или опрокинуться до вулканизации типового и размерного покрытий. В разных исполнениях изобретения, более 50, 60, 70, 80 или 90% фасонных абразивных частиц в шлифовальном материале с покрытием, имеющие открытый покрывающий слой абразива, наклонены или опрокинуты под углом ориентации β менее 90 градусов.

Не желая быть связанными теорией, считается, что угол ориентации β менее 90 градусов приводит к увеличению интенсивности резки фасонных абразивных частиц с наклонной боковой стенкой. На удивление, этот результат имеет тенденцию происходить независимо от вращательной ориентации фасонных абразивных частиц относительно оси Z в пределах шлифовального материала с покрытием. Тогда как на ФИГ.6С показан идеальный вариант, когда все частицы выровнены в одном направлении, фактический шлифовальный круг с покрытием будет иметь беспорядочно распределенные и повернутые частицы, что хорошо видно на ФИГ.8. Поскольку шлифовальный круг вращается, а фасонные абразивные частицы распределены беспорядочно, то некоторые фасонные абразивные частицы будут соприкасаться с деталью под углом ориентации β менее 90 градусов, при этом деталь будет изначально ударяться о вторую грань 26, тогда как соседняя фасонная абразивная частица сможет вращаться ровно на 180 градусов, при этом деталь будет ударяться о заднюю сторону фасонной абразивной частицы и первую грань 24. При беспорядочном распределении частиц и вращении диска менее половины фасонных абразивных частиц сможет обеспечить, чтобы деталь изначально ударялась о вторую грань 26 вместо первой грани 24. Однако для шлифовальной ленты, имеющей определенное направление вращения и определенную точку соприкосновения с деталью, возможно выровнять фасонные абразивные частицы с наклонной боковой стенкой на ленте, обеспечив, чтобы каждая фасонная абразивная частица двигалась под углом ориентации β менее 90 градусов, и чтобы деталь соприкасалась сначала со второй гранью 26, как показано в идеальном случае на ФИГ.6С. В разных исполнениях изобретения, угол ориентации β, по крайней мере, для большинства фасонных абразивных частиц с наклонной боковой стенкой в слое абразива шлифовального изделия с покрытием может быть 50-85 градусов, 55-85 градусов, 60-85 градусов, 65-85 градусов, 70-85 градусов, 75-85 градусов или 80-85 градусов.

На ФИГ.7 и 8 изображены микрофотографии фасонных абразивных частиц 20 с наклонной боковой стенкой 22. На ФИГ.7 угол штамповочного уклона α равен примерно 120 градусам, а фасонные абразивные частицы образуют равносторонний треугольник. Стороны каждого треугольника составляют около 1,6 мм по периметру более крупной первой грани 24. Фасонные абразивные частицы имеют толщину около 0,38 мм. Поверхность полученного шлифовального круга с покрытием, изготовленного из фасонных абразивных частиц с ФИГ.7, показана на ФИГ.8. Как видно, большинство фасонных абразивных частиц располагаются на типовом покрытии на одной из наклонных боковых стенок. Угол ориентации β, для большинства фасонных абразивных частиц с наклонной боковой стенкой в слое абразива шлифовального материала с покрытием на ФИГ.3, составляет около 60 градусов.

На ФИГ.9А-С изображен второй вариант исполнения фасонной абразивной частицы 20 с наклонной боковой стенкой 22. Материал, из которого сделана фасонная абразивная частица 20 с наклонной боковой стенкой 22, состоит из альфа-оксида алюминия. Частицы альфа-оксида алюминия можно получить из дисперсии моногидрата альфа-оксида алюминия, загустив его, придав форму, высушив для сохранения формы, термически обработав, затем выполнив спекание, как будет описано ниже.

В целом, фасонные абразивные частицы 20 с наклонной боковой стенкой 22 состоят из тонких тел, имеющих первую грань 24, вторую грань 26 и толщину t. Первая грань 24 и вторая грань 26 соединены между собой как минимум первой наклонной боковой стенкой 50 с первым углом штамповочного наклона 52 и второй наклонной боковой стенкой 54 со вторым углом штамповочного наклона 56, который необходимо подобрать таким образом, чтобы он отличался от первого угла штамповочного наклона. В изображенном исполнении, первая и вторая грани также соединены третьей наклонной боковой стенкой 58 с третьим углом штамповочного наклона 60, который отличается от двух других углов штамповочного наклона.

В изображенном исполнении, первый, второй и третий углы штамповочного наклона имеют разную величину. Например, первый угол штамповочного наклона 52 может быть 120 градусов, второй угол штамповочного наклона 56 может быть 110 градусов, а третий угол штамповочного наклона 60 может быть 100 градусов. Получаемый шлифовальный материал с покрытием 40, показанный на ФИГ.4С, изготовленный из фасонных абразивных частиц с тремя разными углами штамповочного наклона, будет иметь тенденцию к равномерному распределению фасонных абразивных частиц, расположенных на каждой из трех разных наклонных боковых стенках. В связи с этим шлифовальный материал с покрытием будет иметь три разные высоты торцов 48 фасонных абразивных частиц от накладки. Первая наклонная боковая стенка 50, соприкасающаяся с типовым покрытием с наибольшим углом штамповочного уклона, будет иметь наименьшую высоту торца h1, вторая наклонная боковая стенка 54 со средним углом штамповочного уклона будет иметь среднюю высоту торца h2; а третья наклонная боковая стенка 58 с наименьшим углом штамповочного уклона будет иметь наибольшую высоту торца h3. В результате шлифовальный материал с покрытием будет иметь фасонные абразивные частицы с тремя разными углами ориентации β относительно подкладки и три разные высоты торцов. Считается, что такой шлифовальный материал с покрытием будет иметь более равномерную интенсивность обработки, поскольку абразивный материал изнашивается по причине того, что неиспользуемые короткие торцы фасонных абразивных частиц начинают соприкасаться с деталью, тогда как высокие торцы фасонных абразивных частиц склонны к износу и притуплению.

В некоторых исполнениях, первая грань 24 является фактически плоской, вторая грань 26 является фактически плоской или обе грани фактически плоские. В ином случае, грани могут быть вогнутыми или выпуклыми, как подробнее описано в находящейся на рассмотрении заявке США, серийный номер 12/336961, под названием «Тарельчатые абразивные частицы с углубленной поверхностью», поданной 17 декабря 2008 года, имеющей номер 64716US002 в книге записей. Вдобавок, на гранях могут присутствовать отверстия или щели, как подробнее описано в находящейся на рассмотрении заявке США, серийный номер 12/337112, под названием «Фасонные абразивные частицы с отверстием», поданной 17 декабря 2008 года, имеющей номер 64765US002 в книге записей.

В одном исполнении, первая грань 24 и вторая грань 26 параллельны друг другу. В других исполнениях, первая грань 24 и вторая грань 26 могут быть не параллельны, так что одна грань наклонена относительно другой грани, а воображаемые линии, касательные к каждой грани, пересекутся в определенной точке. Наклонная боковая стенка 22 фасонной абразивной частицы 20 с наклонной боковой стенкой 22 может изменяться и, как правило, создает периметр 29 первой грани 24 и второй грани 26. В одном исполнении, периметр первой грани 24 и второй грани 26 подбирается таким, который имеет геометрическую форму, а первая грань 24 и вторая грань 26 подбираются с одинаковой геометрической формой, хотя по размеру одна грань больше другой. В одном исполнении, периметр 29 первой грани 24 и периметр 29 второй грани 26 имел изображенную треугольную форму.

На ФИГ.9В и 9С, первый, второй и третий углы штамповочного уклона между второй гранью 26 и соответствующей наклонной боковой стенкой фасонной абразивной частицы 20 могут изменяться, и при этом, по крайней мере, два из трех углов штамповочного уклона должны быть разными, но желательно, чтобы все три были разными. В разных исполнениях изобретения, первый, второй и третий углы штамповочного уклона могут быть 95-130 градусов, 95-125 градусов, 95-120 градусов, 95-115 градусов, 95-110 градусов, 95-105 градусов или 95-100 градусов.

На ФИГ.9С изображен шлифовальный материал с покрытием 40, имеющий первую главную поверхность 41 подкладки 42, покрытой слоем абразива. Абразивный слой содержит типовое покрытие 44, а также множество фасонных абразивных частиц 20 с наклонной боковой стенкой 22, прикрепленной к подкладке 42 при помощи типового покрытия 44. Размерное покрытие 46 применяется для дальнейшего прикрепления или приклеивания фасонных абразивных частиц 20 с наклонной боковой стенкой 22 к подкладке 42.

Как видно, большинство фасонных абразивных частиц 20 с наклонной боковой стенкой 22 смотрят вверх или наклонены в одну сторону. Это наблюдается для большинства фасонных абразивных частиц 20 с наклонной боковой стенкой 22, имеющих угол ориентации β менее 90 градусов относительно первой главной поверхности 41 подкладки 42, как ранее было описано для первого исполнения.

Для дальнейшей оптимизации ориентации наклона, фасонные абразивные частицы с наклонной боковой стенкой наносятся на подкладку открытым покрывающим слоем абразива. Открытый покрывающий слой абразива приведет менее чем к 100% покрытию типового покрытия абразивными частицами, оставляя тем самым открытые участки и видимый слой смолы между частицами, что хорошо видно на ФИГ.8. В разных исполнениях изобретения, процент открытого участка в слое абразива может варьироваться между 10% и 90% или между 30% и 80%.

Считается, что если на подкладку нанести слишком большое количество фасонных абразивных частиц с наклонной боковой стенкой, то между частицами будет недостаточно пространства, чтобы они смогли наклониться или опрокинуться до вулканизации типового и размерного покрытий. В разных исполнениях изобретения, более 50, 60, 70, 80 или 90% фасонных абразивных частиц в шлифовальном материале с покрытием, имеющих открытый покрывающий слой абразива, наклонены или опрокинуты под углом ориентации β менее 90 градусов.

Не желая быть связанными теорией, считается, что угол ориентации β менее 90 градусов приводит к увеличению интенсивности резки фасонных абразивных частиц с наклонной боковой стенкой, как было описано ранее. В разных исполнениях изобретения, угол ориентации β, по крайней мере, для большинства фасонных абразивных частиц с наклонной боковой стенкой в слое абразива шлифовального изделия с покрытием может быть 50-85 градусов, 55-85 градусов, 60-85 градусов, 65-85 градусов, 70-85 градусов, 75-85 градусов или 80-85 градусов.

На ФИГ.10А-В изображено третье исполнение изобретения. В этом исполнении, наклонная боковая стенка 22 определяется радиусом R, а не углом штамповочного уклона α, как для исполнения, показанного на ФИГ.6А-6С. Также было обнаружено, что наклонная боковая стенка 22, определенная радиусом R, приводит к тому, что фасонные абразивные частицы 20 опрокидываются или наклоняются при образовании шлифовального изделия с покрытием, как показано на ФИГ.10С. Испытания на истирание показали, что фасонные абразивные частицы, образующие равносторонний треугольник со сторонами, составляющими около 1,6 мм по периметру более крупной первой грани 24, с толщиной около 0,38 мм, имеют такую же интенсивность резки, как и частицы с углом штамповочного уклона 120 градусов или радиусом R, равным 0,51 мм. В разных исполнениях изобретения, радиус R может быть в диапазоне от 0,5 до 2 значений толщины t фасонной абразивной частицы.

Что касается второго исполнения, радиус R может изменяться для каждой из боковых стенок, чтобы фасонные абразивные частицы наклонялись или опрокидывались в шлифовальном материале с покрытием под разным углом.

Считается, что если на подкладку нанести слишком большое количество фасонных абразивных частиц с наклонной боковой стенкой, то между частицами будет недостаточно пространства, чтобы они смогли наклониться или опрокинуться до вулканизации типового и размерного покрытий. В разных исполнениях изобретения, более 50, 60, 70, 80 или 90% фасонных абразивных частиц в шлифовальном материале с покрытием, имеющих открытый покрывающий слой абразива, наклонены или опрокинуты под углом ориентации β менее 90 градусов.

В первом, втором или третьем исполнении, фасонные абразивные частицы 20 с наклонной боковой стенкой 22 могут иметь разные трехмерные формы. Геометрическая форма периметра 29 может быть представлена треугольником, прямоугольником, кругом, эллипсом, в форме звезды или другими правильными или неправильными полигонами. В одном исполнении используется форма равностороннего треугольника, а в другом - равнобедренного треугольника. В целях настоящего открытия фактически трехмерная форма также включает трехсторонние полигоны, в которых одна или несколько сторон и/или вершины треугольника могут быть дугообразными.

Вдобавок, разные наклонные боковые стенки фасонных абразивных частиц могут иметь одинаковые или разные углы формовочного уклона. Более того, угол формовочного уклона в 90 градусов может использоваться на одной или нескольких боковых стенках при условии, что одна из боковых стенок является наклонной боковой стенкой с углом формовочного уклона в 95 градусов или более.

Фасонные абразивные частицы 20 с наклонной боковой стенкой могут иметь различные объемные соотношения размеров. Объемное соотношение размеров определено как отношение максимальной площади поперечного сечения, проходящего через центр тяжести объема, на минимальную площадь поперечного сечения, проходящую через центр тяжести. Для некоторых форм, максимальная или минимальная площадь поперечного сечения может быть плоскостью, наклонной или угловой по отношению к внешней геометрии формы. Например, сфера может иметь объемное соотношение размеров, равное 1,000, тогда как куб будет иметь объемное соотношение размеров, равное 1,414. Фасонная абразивная частица в форме равностороннего треугольника, у которого каждая из сторон равна длине А, а равномерная толщина равна А, будет иметь объемное соотношение размеров, равное 1,54, а если равномерную толщину сократить до 0,25А, то объемное соотношение размеров увеличится до 2,64. Считается, что фасонные абразивные частицы с более высоким объемным соотношением размеров имеют повышенную интенсивность резки. В разных исполнениях изобретения, объемное соотношение размеров фасонных абразивных частиц с наклонной боковой стенкой может превышать 1,15; или превышать 1,50; или превышать 2,0; или быть в диапазоне от 1,15 до 10,0; или в диапазоне от 1,20 до 5,0; или в диапазоне от 1,30 до 3,0.

Фасонные абразивные частицы с наклонной боковой стенкой могут иметь гораздо меньший радиус кривизны в точках или углах фасонных абразивных частиц. Абразивные частицы в форме равностороннего треугольника, описанные в Патенте США 5366523 Ровенхорста и др., и изображенные на ФИГ.14, имеют радиус кривизны для точек треугольника (измеренный от одной стороны за точкой до другой) в 103,6 микрона для среднего радиуса закругления. Радиус кривизны может измеряться от полированного поперечного сечения первой или второй грани при помощи анализатора изображения, такого как программа Clemex Image Analysis, сопряженная с инвертированным микроскопом или посредством иного подходящего программного обеспечения для анализа изображений. Радиус кривизны для каждой вершины треугольника можно подсчитать, определив три точки на каждой вершине во время просмотра в поперечном разрезе при 100-кратном увеличении. Точка находится в начале кривой торца, где осуществляется переход от ровной грани к началу кривой, на вершине торца, и в точке перехода от изогнутого торца обратно к ровной грани. Программа анализа изображений прорисовывает дугу, определенную тремя точками (начало, середина и конец кривой) и подсчитывает радиус кривизны. Для определения среднего радиуса торца измеряется радиус кривизны не менее чем 30 вершин и выводится среднее число. Фасонные абразивные частицы, изготовленные в соответствии с данным способом, получаются более точными, что отчетливо видно при сравнении ФИГ.7 и ФИГ.14. Таким образом, средний радиус торца фасонных абразивных частиц немного меньший. Средний радиус торца фасонных абразивных частиц, изготовленных в соответствии с настоящим описанием, составил менее чем 19,2 микрона. В разных исполнениях изобретения, средний радиус торца может быть менее 75 микрон, менее 50 микрон, или менее 25 микрон. Считается, что более острый торец способствует более интенсивной резке и улучшенному дроблению фасонных абразивных частиц во время эксплуатации.

Вдобавок к более острому торцу, фасонные абразивные частицы могут иметь намного более точно определенную боковую стенку. На ФИГ.15 и 16 показаны микрофотографии полированных поперечных сечений, выполненные перпендикулярно по граням предшествующих абразивных частиц с ФИГ.14. Как видно, боковая стенка (верхняя поверхность) обычно вогнута либо выпукла и не является равномерно плоской. В зависимости от того, где выполнено поперечное сечение, одна и та же боковая стенка может переходить из одной формы в другую. Как показано на ФИГ.16, на переднем плане боковая стенка выпуклая, а на заднем плане вогнута.

На ФИГ.17 показано полированное поперечное сечение, выполненное перпендикулярно по граням фасонной абразивной частицы с наклонной боковой стенкой с углом штамповочного уклона в 98 градусов. Первая грань 24 (вертикальная поверхность справа) является вогнутой, как описано в заявке на патент, находящейся на рассмотрении под номером 64716US002 в книге записей, как указано выше. Считается, что вогнутая поверхность повышает интенсивность шлифовки, удаляя большее количество материала во время использования, подобно ковшу, ложке или вогнутому лезвию резца. Вторая грань 26 является фактически плоской (вертикальная поверхность слева). Наконец, боковая стенка (верхняя поверхность) является равномерно плоской. Под равномерной плоскостью следует понимать, что боковая стенка не имеет участков, выпуклых от одной до другой грани, или участков, вогнутых от одной до другой грани и не менее 50%, не менее 75%, не менее 85% или более поверхности боковой стенки является плоской. Как видно в поперечном разрезе, при разрезе боковой стенки под углом 90 градусов и полировке, появляется фактически линейная грань (в точке, где верхняя поверхность боковой стенки встречается с передней поверхностью поперечного сечения). Равномерно плоская боковая стенка обычно будет иметь такую фактически линейную грань практически во всех плоскостях поперечного сечения вдоль длины боковой стенки.

Равномерно плоская боковая стенка обеспечивает более четкие (острые) края, у которых боковая стенка пересекается с первой и второй гранью, а также считается, что это позволяет повысить интенсивность шлифовки.

Фасонные абразивные частицы 20 с наклонной боковой стенкой 22 и/или канавками 116, изготовленные в соответствии с настоящим открытием, могут включаться в абразивный материал или использоваться в свободной форме. Перед использованием абразивные частицы обычно сортируются в соответствии с требуемым гранулометрическим составом. Такое распределение обычно представлено диапазоном размеров от крупных частиц до мелких частиц. В абразивной технологии такой диапазон иногда называется как «крупные», «контрольные» и «мелкие» фракции. Абразивные частицы сортируются в соответствии с принятыми стандартами классификации абразивной промышленности, которые точно устанавливают гранулометрический состав для каждой номинальной фракции в пределах ограничения числовых значений. Промышленные стандарты классификации (т.е., указанная абразивной промышленностью номинальная фракция) обычно включают такие известные стандарты, как стандарты Американского национального института стандартов (ANSI), стандарты Федерации европейских производителей абразивных изделий (FEPA) и стандарты Японского промышленного стандарта (JIS).

Наименования фракций ANSI (т.е., установленные номинальные фракции) включают: ANSI 4, ANSI 6, ANSI 8, ANSI 16, ANSI 24, ANSI 36, ANSI 40, ANSI 50, ANSI 60, ANSI 80, ANSI 100, ANSI 120, ANSI 150, ANSI 180, ANSI 220, ANSI 240, ANSI 280, ANSI 320, ANSI 360, ANSI 400 и ANSI 600. Наименования фракций FEPA включают Р8, Р12, Р16, Р24, Р36, Р40, Р50, Р60, Р80, Р100, Р120, Р150, Р180, Р220, Р320, Р400, Р500, Р600, Р800, Р1000 и Р1200. Наименования фракций JIS включают JIS8, JIS12, JIS16, JIS24, JIS36, JIS46, JIS54, JIS60, JIS80, JIS100, JIS150, JIS180, JIS220, JIS240, JIS280, JIS320, JIS360, JIS400, Л8600, JIS800, JIS 1000, JIS 1500, JIS2500, JIS4000, Л86000, JIS8000 и JIS10,000.

В качестве варианта, фасонные абразивные частицы 20 с наклонной боковой стенкой 22 и/или канавками 116 могут быть классифицированы по номинальной просеянной фракции в соответствии со Стандартными контрольными ситами США, соответствующими «Стандартным спецификациям для металлического сита и испытательным ситам» ASTM Е-11. Стандарт ASTM Е-11 определяет требования к проекту и конструкции ситовых анализаторов, использующих сетку из плетеной проволоки, установленную в раму, для классификации материалов по определенной величине частиц. Типовое обозначение можно представить как -18+20, обозначающее, что фасонные абразивные частицы 20 проходят через контрольное сито, соответствующее требованиям ASTM Е-11 для сита №18, и удерживаются в контрольном сите, соответствующем требованиям ASTM Е-11 для сита №20. В одном исполнении, фасонные абразивные частицы 20 с наклонной боковой стенкой 22 имеют такой размер частицы, что большинство частиц проходит через сетку контрольного сита №18 и не проходят через сетку контрольного сита №20, 25, 30, 35, 40, 45 или 50. В разных исполнениях изобретения, фасонные абразивные частицы 20 с наклонной боковой стенкой 22 могут иметь следующие номинальные просеянные фракции: -18+20, -20+25, -25+30, -30+35, -35+40, -40+45, -45+50, -50+60, -60+70, -70+80, -80+100, -100+120, -120+140, -140+170, -170+200, -200+230, -230+270, -270+325, -325+400, -400+450,-450+500 или -500+635.

С одной стороны, настоящее открытие предусматривает множество фасонных абразивных частиц с установленными абразивной промышленностью номинальными фракциями или номинальными просеянными фракциями, у которых, по крайней мере, часть множества абразивных частиц составляют фасонные абразивные частицы 20 с наклонной боковой стенкой 22 и/или канавками 116. С другой стороны, открытие предоставляет способ классификации фасонных абразивных частиц 20 с наклонной боковой стенкой 22, изготовленных согласно настоящему открытию для обеспечения множества фасонных абразивных частиц 20, имеющих установленные абразивной промышленностью номинальные фракции или номинальные просеянные фракции.

При желании фасонные абразивные частицы 20, имеющие установленные абразивной промышленностью номинальные фракции или номинальные просеянные фракции, можно смешать с другими известными абразивными или неабразивными частицами. В некоторых исполнениях, исходя из общего веса множества абразивных частиц, по крайней мере 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95 или даже 100 процентов веса множества абразивных частиц, имеющих установленные абразивной промышленностью номинальные фракции или номинальные просеянные фракции, составляют фасонные абразивные частицы 20, изготовленные в соответствии с настоящим открытием.

Частицы, подходящие для смешивания с фасонными абразивными частицами 20 с наклонной боковой стенкой 22 и/или канавками 116 включают традиционные абразивные зерна, разбавляющие зерна или эродируемые агломераты, такие как описанные в Патентах США №4799939 и 5078753. Типичные образцы традиционных абразивных зерен включают сплавной оксид алюминия, карбид кремния, гранат, циркониевый электрокорунд, кубический нитрид бора, алмаз и т.п. Типичные образцы разбавляющих зерен включают мрамор, гипс и стекло. В изделиях, производимых на основе данного изобретения, можно использовать смеси абразивных частиц 20 разной формы с наклонной боковой стенкой 22 (например, треугольники и квадраты) или смеси фасонных абразивных частиц 20 с разными углами штамповочного уклона (например, частицы с углом штамповочного уклона 98 градусов, смешанные с частицами, имеющими угол штамповочного уклона в 120 градусов).

Фасонные абразивные частицы 20 могут также иметь поверхностное покрытие. Известно, что поверхностные покрытия улучшают сцепление абразивных зерен со связующим веществом в абразивных материалах или могут использоваться как вспомогательное средство для электростатического осаждения фасонных абразивных частиц 20. Такие поверхностные покрытия описаны в Патентах США №5213591; 5011508; 1910444; 3041156; 5009675; 5085671; 4997461 и 5042991. Вдобавок, поверхностное покрытие может предотвращать укупорку фасонной абразивной частицы. Укупорка - это понятие, описывающее явление, когда металлические частицы обрабатываемой детали привариваются к торцам фасонных абразивных частиц. Специалистам известны поверхностные покрытия, необходимые для выполнения вышеуказанных функций.

Абразивный материал, состоящий из фасонных абразивных частиц с наклонной боковой стенкой

На ФИГ.1C, 4С и 5С изображен шлифовальный материал с покрытием 40, с подкладкой 42 с первым слоем связывающего вещества, далее именуемого типовое покрытие 44, нанесенным на первую главную поверхность 41 подкладки 42. Множество фасонных абразивных частиц 20 с наклонной боковой стенкой 22 и/или канавками, нанесенных или частично вкрапленных в типовой слой 44, образует абразивный слой. Поверх фасонных абразивных частиц 20 с наклонной боковой стенкой 22 находится второй слой связывающего вещества, далее именуемый размерное покрытие 46. Задача типового покрытия 44 - прикрепление фасонных абразивных частиц 20 с наклонной боковой стенкой 22 к подкладке 42, а задача размерного покрытия 46 - усиление фасонных абразивных частиц 20 с наклонной боковой стенкой 22. Большинство фасонных абразивных частиц 20 с наклонной боковой стенкой 22 ориентированы таким образом, что торец 48 или точки вершин, удаленных от подкладки 42, и фасонные абразивные частицы располагаются на наклонной боковой стенке 22 и опрокинуты или наклонены, как показано на изображении.

Типовое покрытие 44 и размерное покрытие 46 состоят из смолистого связующего вещества. Смолистое связующее вещество типового покрытия 44 может быть таким же или отличаться от связующего вещества размерного покрытия 46. Для данных покрытий подходят такие образцы связующих веществ, как фенолоальдегидные смолы, эпоксидные смолы, карбамидоформальдегидные смолы, акриловые смолы, аминопласты, меламиновые смолы, акриловые эпоксидные смолы, уретановые смолы и их сочетания. Вдобавок к смолистым связующим веществам, типовое покрытие 44 или размерное покрытие 46, либо оба покрытия, могут включать известные в данной технологии добавки, такие как, например, наполнители, интенсификаторы шлифовки, увлажняющие вещества, поверхностно-активные вещества, краски, пигменты, связующие вещества, усилители адгезии и их сочетания. Наполнители включают карбонат кальция, кремний, тальк, глину, метасиликат кальция, доломит, сульфат алюминия и их сочетания.

На шлифовальный материал с покрытием может наноситься интенсификатор шлифовки. Интенсификатор шлифовки - это зернистый материал, добавление которого оказывает значительное воздействие на химические и физические процессы шлифовки, повышая тем самым производительность. Интенсификаторы шлифовки включают широкий диапазон разнообразных материалов и могут быть как органическими, так и неорганическими. Химические группы интенсификаторов шлифовки включают воски, органические галоидные смеси, галоидные соли, металлы и их сплавы. Органические галоидные смеси во время шлифовки обычно разрушаются и выделяют галогенную кислоту или газообразные галоидные смеси. Примером таких материалов можно назвать хлорированные воски, как, например тетрахлорнафталин, петнахлорнафталин и поливинлхлорид. Галоидные соли включают хлорид натрия, калиевый криолит, натриевый криолит, аммониевый криолит, тетрафторборат калия, тетрафторборат натрия, кремнефториды, хлорил калия, хлорид магния. Металлы включают в себя олово, свинец, висмут, кобальт, сурьму, кадмий, железо и титан. Другие интенсификаторы шлифовки включают серу, органические серные соединения, графит и сульфиды металлов. В рамках данного изобретения также позволяется использовать сочетания разных интенсификаторов шлифовки; в некоторых случаях, это может привести к взаимному усиливающему действию. В одном исполнении в роли интенсификатора шлифовки выступил тетрафторборат криолита или калия. Для получения желаемых свойств следует регулировать количество таких добавок. В рамках данного изобретения также позволяется использовать сверхразмерное покрытие. Сверхразмерное покрытие обычно содержит связующее вещество и интенсификатор шлифовки. Связующее вещество может состоять из таких материалов, как фенольные смолы, акриловые смолы, эпоксидные смолы, карбамидоформальдегидные смолы, меламиновые смолы, уретановые смолы и их сочетания.

В рамках данного изобретения также позволяется использование фасонных абразивных частиц 20 с наклонной боковой стенкой 22 и/или канавками 116 в абразивных материалах со связкой, нетканых абразивных материалах или абразивных щетках. Абразивные материалы со связкой могут состоять из множества фасонных абразивных частиц 20 с наклонной боковой стенкой 22, связанных посредством связующего вещества в массу определенной формы. В качестве связки для таких абразивных материалов могут выступать металлические, органические или стекловидные материалы. Нетканый абразив состоит из множества фасонных абразивных частиц 20 с наклонной боковой стенкой 22, связанных в волоконный нетканый холст посредством органической связки.

Способ изготовления фасонных абразивных частиц с наклонной боковой стенкой

Первый технологический этап включает наличие отобранной или неотобранной абразивной дисперсии, которую можно преобразовать в альфа-оксид алюминия. Предшественник альфа-оксида алюминия часто содержит жидкость, являющуюся летучим компонентом. В одном исполнении, летучим компонентом выступает вода. Абразивная дисперсия должна содержать достаточное количество жидкости, чтобы обеспечить достаточно низкую вязкость абразивной дисперсии, необходимую для заполнения полостей литейной формы и воспроизведения поверхностей формы, однако жидкости также не должно быть слишком много, иначе последующее удаление жидкости из полости может оказаться чрезмерно дорогим. В одном исполнении, от 2 до 90 процентов веса абразивной дисперсии состоит из частиц, которые можно преобразовать в альфа-оксид алюминия, например частицы моногидрата оксида алюминия (бомит), и не менее 10 процентов веса, или от 50 до 70 процентов, или от 50 до 60 процентов веса является летучим компонентом, например водой. В некоторых исполнениях, по весу абразивная дисперсия содержит от 30 до 50 процентов или от 40 до 50 процентов твердых частиц.

Помимо бомита, можно также использовать другие гидраты оксида алюминия. Бомит можно приготовить по известной технологии или купить. На рынке доступен бомит под торговыми марками «DISPERAL» и «DISPAL», оба поставляются компанией Sasol North America, Inc., или под торговой маркой «HiQ-40», поставляемой компанией BASF Corporation. Такие моногидраты оксида алюминия относительно чистые, т.е. они содержат незначительное количество, если вообще содержат, фаз гидрата, не являющихся моногидратами, а также имеют высокую удельную поверхность. Физические свойства конечных фасонных абразивных частиц 20 с наклонной боковой стенкой 22 будут зависеть от типа материала, используемого в абразивной дисперсии.

В одном исполнении, абразивная дисперсия находится в гелеобразном состоянии. В данном документе «гель» это пространственная сетка твердых частиц, диспергированных в жидкости. Абразивная дисперсия может содержать модифицирующую добавку или исходный компонент модифицирующей добавки. Модифицирующая добавка может действовать для усиления некоторых желаемых свойств абразивных частиц или для повышения эффективности последующего этапа спекания. Модифицирующие добавки или исходные компоненты модифицирующих добавок могут быть в форме растворимых солей, обычно растворимых в воде. Обычно они состоят из металлосодержащей смеси и могут являться предшественником оксида магния, цинка, железа, кремния, кобальта, никеля, циркония, гафния, хрома, иттрия, празеодимия, самария, иттербия, неодима, лантана, гадолиния, церия, диспрозия, эрбия, титана и их сочетаний. Концентрация таких добавок, которые могут присутствовать в абразивной дисперсии, может варьироваться в зависимости от специальных знаний. Обычно ввод модифицирующей добавки или исходного компонента модифицирующей добавки превращает абразивную дисперсию в гель. Абразивная дисперсия может также вводиться в гель путем термического воздействия на определенное время.

Абразивная дисперсия может также содержать зародыш кристаллизации, усиливающий преобразование гидратированного или обожженного алюминия в альфа-оксид алюминия. Зародыши кристаллизации, подходящие для данного открытия, включают мелкие частицы альфа-оксида алюминия, альфа-оксида железа или его предшественника, оксиды титана и титанаты, оксиды хрома или любой другой материал, который образует ядро при трансформации. Количество зародыша кристаллизации, при его использовании, должно быть достаточным для того, чтобы осуществить преобразование альфа-оксида алюминия. Образование ядра таких абразивных дисперсий описано в Патенте США №4744802 Швабеля. Для производства более стабильных гидрозолей или коллоидальной абразивной дисперсии, в дисперсию можно добавлять пептизатор. Подходящими пептизаторами являются одноосновные кислоты или компоненты кислот, такие как уксусная кислота, соляная кислота, муравьиная кислота и азотная кислота. Можно также использовать многопротонные кислоты, но они могут быстро превратить абразивную дисперсию в гель, усложнив ее обработку или введение в нее дополнительных компонентов. Некоторые коммерческие источники бомита содержат титр кислоты (например, абсорбированная муравьиная кислота или азотная кислота), который будет способствовать формированию стабильной абразивной дисперсии.

Абразивную дисперсию можно создать любыми подходящими средствами, как, например, простое смешивание моногидрата оксида алюминия с водой, содержащей пептизатор, или образование шлама моногидрата оксида алюминия, в который добавляется пептизатор. Для снижения образования пузырей или вовлечения воздуха при смешивании можно добавить пеногасители или другие подходящие химические вещества. При желании можно также добавлять вспомогательные химические вещества, такие как увлажняющие средства, спирты или связующие вещества. Абразивное зерно альфа-оксида алюминия может содержать оксид кремния или железа, как описано в Патенте США №5645619 Эриксона и др. от 8 июля 1997 года. Абразивное зерно альфа-оксида алюминия может содержать диоксид циркония, как описано в Патенте США №5551963 Ларми от 3 сентября 1996 года. Как вариант, абразивное зерно альфа-оксида алюминия может иметь микроструктуру или добавки, как описано в Патенте США №6277161 Кастро от 21 августа 2001 года.

Второй технологический этап включает наличие формы, имеющей не менее одной полости литейной формы, а желательно множества полостей. Форма может иметь плоскую поверхность дна и множество полостей. Множество полостей можно получить при помощи производственного инструмента. В качестве производственного инструмента может выступать лента, лист, непрерывная лента, валик для нанесения покрытий, такой как валик для ротогравюры, рукав, установленный на валик для нанесения покрытий или пресс-форма. Производственный инструмент содержит полимерный материал. В качестве полимера может выступать термопластик, такой как полиэфир, поликарбонат, полиэфир сульфон, полиметил метакрилат, полиуретан, поливинилхлорид, полиолефин, полистирол, полипропилен, полиэтилен или их сочетания, либо термореактивный материал. В одном исполнении, весь инструментарий сделан из полимерного или термопластичного материала. В другом исполнении, поверхности инструментов, контактирующие с золь-гелем при высыхании, такие как поверхности множества полостей, содержат полимерный или термопластичный материал, а остальные инструменты могут быть из других материалов. В качестве примера, для изменения свойств поверхностного натяжения на металлический инструмент можно нанести подходящее полимерное покрытие.

Полимерный или термопластический инструмент можно воспроизводить с металлического эталонного инструмента. Эталонный инструмент будет иметь обратную форму желаемой формы производственного инструмента. Эталонный инструмент можно изготовить тем же способом, что и производственный инструмент. В одном исполнении, эталонный инструмент металлический, например никелевый, с алмазной обточкой. Полимерный листовой материал можно нагревать вместе с эталонным инструментов, чтобы полимерный материал отчеканился по форме эталонного инструмента путем их спрессовывания. Полимерный или термопластический материал можно также штамповать или выливать на эталонный инструмент и затем прессовать. Для затвердевания и производства производственного инструмента термопластический материал охлаждается. При использовании термопластичного производственного инструмента, необходимо следить за температурой, поскольку чрезмерное нагревание может деформировать термопластичный производственный инструмент, сократив его срок службы. Более подробную информацию по проектированию и производству производственных и эталонных инструментов можно найти в Патентах США №5152917 (Пипер и др.), 5435816 (Сперджен и др.), 5672097 (Хупман и др.), 5946991 (Хупман и др.), 5975987 (Хупман и др.) и 6129540 (Хупман и др.).

Доступ к полостям может осуществляться через отверстие в верхней или нижней поверхности литейной формы. В некоторых случаях полость может простираться на всю толщину литейной формы. Как вариант, полость может простираться только на часть толщины литейной формы. В одном исполнении, верхняя поверхность параллельна нижней поверхности литейной формы с полостями одинаковой глубины. По крайне мере одна сторона литейной формы, т.е. сторона, в которой находятся полости, может оставаться подверженной окружающей атмосфере на этапе удаления летучего компонента.

Полость имеет особый трехмерный профиль. В одном исполнении, форму полости можно описать как треугольную, если смотреть на нее сверху, с наклонной боковой стенкой, чтобы нижняя поверхность полости была немного меньше, чем отверстие в верхней поверхности. Считается, что наклонная боковая стенка увеличивает интенсивность обработки и обеспечивает более простое удаление предшествующих абразивных частиц из литейной формы. В другом исполнении, литейная форма содержит множество трехгранных полостей. Каждое из множества треугольных полостей содержит равносторонний треугольник.

Как вариант, можно использовать другие формы полостей, такие как круг, прямоугольник, квадрат, шестигранник, звездочка или их сочетания, при этом все они должны иметь фактически одинаковый вертикальный размер. Вертикальный размер равен перпендикулярному расстоянию от верхней поверхности до самой нижней точки нижней поверхности. Глубина такой полости может равняться или отличаться от длины и/или ширины. Полости такой литейной формы могут иметь одинаковые или разные профили.

Третий технологический этап включает заполнение полостей литейной формы абразивной дисперсией с использованием любой из традиционных технологий. В некоторых исполнениях можно использовать ножевой покрывной барабан или вакуумное шлицевое устройство нанесения покрытий. При желании для содействия в удалении частиц из литейной формы можно использовать смазку для пресс-формы. Типовая смазка для пресс-форм включает масла, такие как арахисовое или минеральное масло, рыбий жир, силикон, политетрафторэтилен, стеарат цинка и графит. В целом, на поверхности производственного инструмента, контактирующие с золь-гелем, наносится от 0,1 до 5% по весу смазки для пресс-форм (например, арахисовое масло) в жидкости (вода или спирт) таким образом, чтобы на единицу площади литейной формы приходилось 0,1-3,0 мг/дюйм2 или 0,1-5,0 мг/дюйм2 смазки для пресс-форм. В одном исполнении, верхняя поверхность литейной формы покрывается абразивной дисперсией. Абразивную дисперсию можно выкачивать на поверхность. Далее можно использовать скребок или распределитель для полного заполнения полости литейной формы абразивной дисперсией. Оставшуюся часть абразивной дисперсии, не попавшую в полость, можно удалить с верхней поверхности литейной формы и переработать.

В некоторых исполнениях на верхней поверхности может оставаться небольшая часть абразивной дисперсии, а в других исполнениях верхняя поверхность не должна содержать дисперсии. Давление, прилагаемое скребком или распределителем, обычно составляет менее 100 пси, менее 50 пси или менее 10 пси. В некоторых исполнениях, открытая поверхность абразивной дисперсии не должна выступать на верхнюю поверхность, чтобы обеспечить равномерную толщину конечных фасонных абразивных частиц 20.

Четвертый технологический этап включает удаление летучего компонента и осушения дисперсии. Желательно удалять летучий компонент при высокой скорости испарения. В некоторых исполнениях, удаление летучего компонента испарением происходит при температурах, превышающих точку кипения летучего компонента. Верхний предел температуры осушения часто зависит от материала, из которого изготовлена литейная форма. Если инструмент сделан из полипропилена, температура должна быть меньше точки кипения пластика.

В одном исполнении для водной дисперсии с 40-50 процентами твердых частиц и полипропиленовой литейной формы, температура осушения может быть 90-165°C, 105-150°C или 105-120°C. Более высокие температуры могут привести к образованию более крупных отверстий, а также к разрушению полипропиленовой литейной формы, сократив срок ее службы.

В одном исполнении, образец бомитового золь-геля изготовлен с использованием следующего способа: порошок моногидрата оксида алюминия (1600 частей) марки «DISPERAL» рассеяли при помощи ножниц, смешивая раствор, содержащий воду (2400 частей) и 70% водяной азотной кислоты (72 части) в течение 11 минут. Получившийся золь-гель перед нанесением был выдержан не менее 1 часа. Золь-гель поместили в производственный инструмент с полостями треугольной формы глубиной 28 мил и сторонами 110 мил, с наклонной боковой стенкой, имеющей предустановленный угол штамповочного уклона а между боковой стенкой и дном литейной формы, равный 98 градусам. При изготовлении производственного инструмента, 50% полостей литейной формы имели выступы на нижней поверхности литейной формы, тем самым образуя фасонные абразивные частицы с ФИГ.3 и 4, а остальные 50% полостей литейной формы имели гладкую нижнюю поверхность.

Золь-гель поместили в полости при помощи шпателя таким образом, чтобы отверстия производственного инструмента были полностью заполнены. Смазка для форм (1% арахисовое масло в метаноле) использовалась для покрытия производственного инструмента таким образом, чтобы на поверхности литейной формы было нанесено около 0,5 мг/дюйм2 арахисового масла. Излишек метанола удалялся помещением листов производственного инструмента в воздушную конвекционную печь на 5 минут при 45°C. Покрытый золь-гелем производственный инструмент для сушки помещался в воздушную конвекционную печь при 45°C не менее чем на 45 минут. Предшествующие фасонные абразивные частицы удалялись с производственного инструмента, пропустив его через ультразвуковой горн. Эти предшествующие фасонные абразивные частицы можно прокалить, чтобы изготовить фасонные абразивные частицы 20 с наклонной боковой стенкой 22 и/или канавками 116.

Пятый технологический этап включает удаление предшествующих фасонных абразивных частиц с наклонной боковой стенкой из полостей литейной формы. Предшествующие фасонные абразивные частицы с наклонной боковой стенкой можно удалить из полостей при помощи одной следующей процедуры или комбинации процедур: действие силы тяжести, вибрация, ультразвуковая вибрация, вакуум или воздух под давлением для удаления частиц из полостей литейной формы.

Предшествующие фасонные абразивные частицы с наклонной боковой стенкой можно сушить дальше вне литейной формы. Если абразивная дисперсия высушена до желаемого уровня в литейной форме, то этот дополнительный этап осушения не требуется. Однако, в некоторых случаях, применение данного дополнительного этапа осушения для минимизации времени нахождения абразивной дисперсии в литейной форме может оказаться экономически целесообразным. Обычно предшествующие фасонные абразивные частицы сушатся 10-480 минут или 120-400 минут при температуре 50-160°C или 120-150°С.

Шестой технологический этап включает обжиг предшествующих фасонных абразивных частиц с наклонной боковой стенкой 22. Во время обжига удаляются фактически все летучие материалы, а разнообразные компоненты, присутствовавшие в абразивной дисперсии, трансформируются в оксиды металлов. Предшествующие фасонные абразивные частицы нагреваются до температуры 400-800°C, и данный температурный диапазон поддерживается до тех пор, пока не удалится избыточная вода и более 90 процентов веса каких-либо связывающих летучих материалов. В качестве дополнительного этапа, по желанию, можно ввести модифицирующую добавку путем пропитки. Растворимую в воде соль можно ввести пропиткой в поры обожженных предшествующих фасонных абразивных частиц. Затем предшествующие фасонные абразивные частицы снова прокаливаются. Данный этап более подробно описан в европейской патентной заявке №293163.