ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящая публикация касается абразивных изделий со связкой.

ПРЕДПОСЫЛКИ

Абразивные изделия со связкой содержат абразивные частицы, соединенные между собой связующим веществом. Абразивы со связкой включают в себя, например, жернова, бруски, шлифовальные круги и отрезные диски. Связующее вещество обычно представляет собой органическую смолу, но может быть и неорганическим материалом, таким, как керамика или стекло (то есть стекловидной связкой).

Отрезные круги обычно представляют собой тонкие круги, применяемые, в целом, для операций резки. Обычно диски имеют диаметр примерно от 2 до 100 мм и толщину от менее одного миллиметра (мм) и до нескольких миллиметров. Они обычно работают со скоростями примерно от 1000 до 50000 оборотов в минуту и применяются для резки металла или стекла, например, до номинальной длины. Отрезные круги известны также как «промышленные отрезные пильные полотна», а в некоторых вариантах, таких как литейное производство, - как «отрезные дисковые пилы». Как следует из их наименований, отрезные диски применяются для резки заготовок, например, металлических прутков, путем разрезания их поперек.

КРАТКОЕ ОПИСАНИЕ

С одной стороны, настоящая публикация предлагает абразив со связкой, содержащий керамические фасонные абразивные частицы, удерживаемые связкой, отличающийся тем, что керамические фасонные абразивные частицы ограничиваются многоугольным основанием, многоугольной вершиной и несколькими боковыми гранями, соединяющими основание и вершину, причем соседние боковые грани соединяются ребрами, имеющими средний радиус кривизны менее 50 мкм, и отличающиеся тем, что абразив со связкой включает в себя абразивный круг.

В некоторых модификациях абразивы со связкой содержат кроме того размельченные абразивные частицы, имеющие заданную номинальную крупность. В некоторых модификациях размельченные абразивные частицы обладают в промышленном определении более тонкой крупностью, нежели керамические фасонные абразивные частицы.

В некоторых модификациях керамические фасонные абразивные частицы состоят из усеченных трехгранных пирамид. В некоторых модификациях керамические фасонные абразивные частицы состоят из правильных усеченных трехгранных пирамид. В некоторых исполнениях керамические фасонные абразивные частицы имеют отношение максимальной длины к толщине от 1:1 до 8:1. В некоторых исполнениях керамические фасонные абразивные частицы имеют отношение максимальной длины к толщине от 2:1 до 4:1. В некоторых исполнениях каждая из боковых граней независимо образует с основанием соответствующий двугранный угол величиной от 75 до 85 градусов.

В некоторых модификациях керамические фасонные абразивные частицы содержат абразивные частицы оксида алюминия, полученные золь-гелевым способом. В некоторых модификациях керамические фасонные абразивные частицы имеют покрытие из неорганических частиц.

В некоторых модификациях абразивный круг со связкой содержит армирующий материал, располагающийся на противолежащих основных поверхностях. В некоторых модификациях абразивный круг со связкой имеет противолежащие основные поверхности и отличатся тем, что основания большинства керамических фасонных абразивных частиц ориентированы примерно параллельно противолежащим основным поверхностям. В некоторых модификациях связка содержит фенолоальдегидную смолу. В некоторых модификациях абразивный круг со связкой образует отрезной диск. В некоторых модификациях абразивный круг со связкой образует вогнутый шлифовальный круг (например, вогнутый шлифовальный круг типа 26, 27 или 28).

Предпочтительно, абразивные круги со связкой (например, отрезные диски), соответствующие настоящей публикации, могут демонстрировать превосходные режущие свойства и/или долговечность изделия в работе. Подобные свойства являются неочевидными, что поскольку острые кромки способны давать глубокий начальный надрез, и ожидается, что они быстро затупятся во время работы.

Применяемый здесь термин «фасонные абразивные частицы» относится к абразивным частицам, по меньшей мере, часть которых имеет номинально заранее заданную форму, соответствующую полости формы, применяемой для получения заготовки фасонной абразивной частицы, которая затем обжигается и спекается, образуя саму фасонную абразивную частицу. Применяемый здесь термин «фасонные абразивные частицы», исключает абразивные частицы, полученные путем механического размола. Используемый здесь термин «номинальный» означает: имеющий или относящийся к назначенному или теоретическому размеру и/или форме, которые могут отклоняться от фактических.

Особенности и преимущества представленной публикации будут далее показаны путем рассмотрения подробного описания и чертежей, а также прилагаемых пунктов патентной формулы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

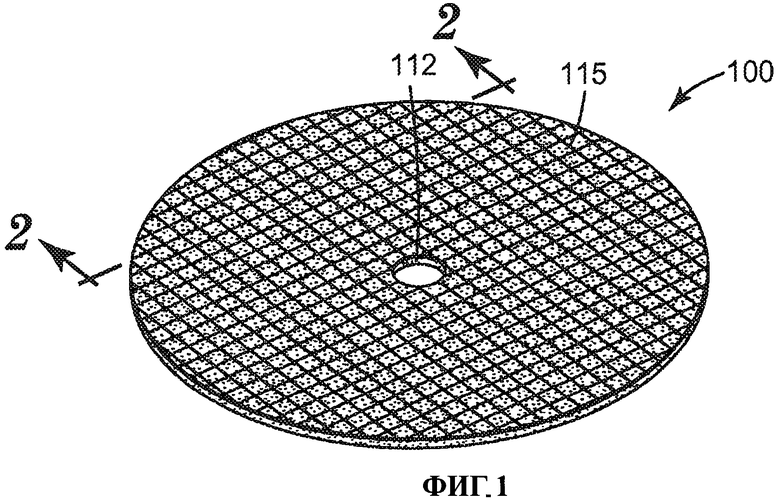

ФИГ.1 представляет общий вид типичного абразивного отрезного диска со связкой, соответствующего одной из модификаций настоящей публикации;

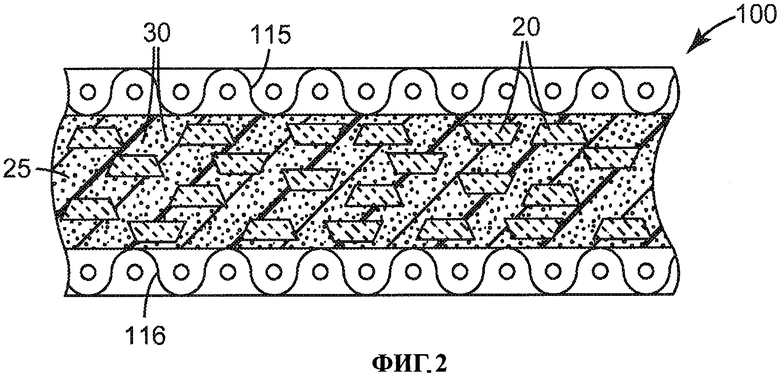

ФИГ.2 представляет вид сбоку перечного сечения по линии 2-2 типичного абразивного отрезного диска со связкой, показанного на ФИГ.1;

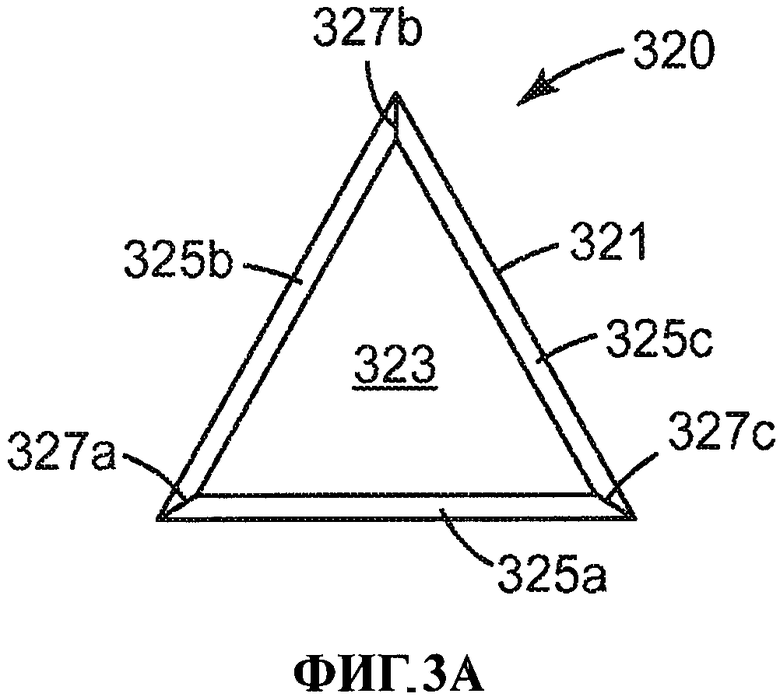

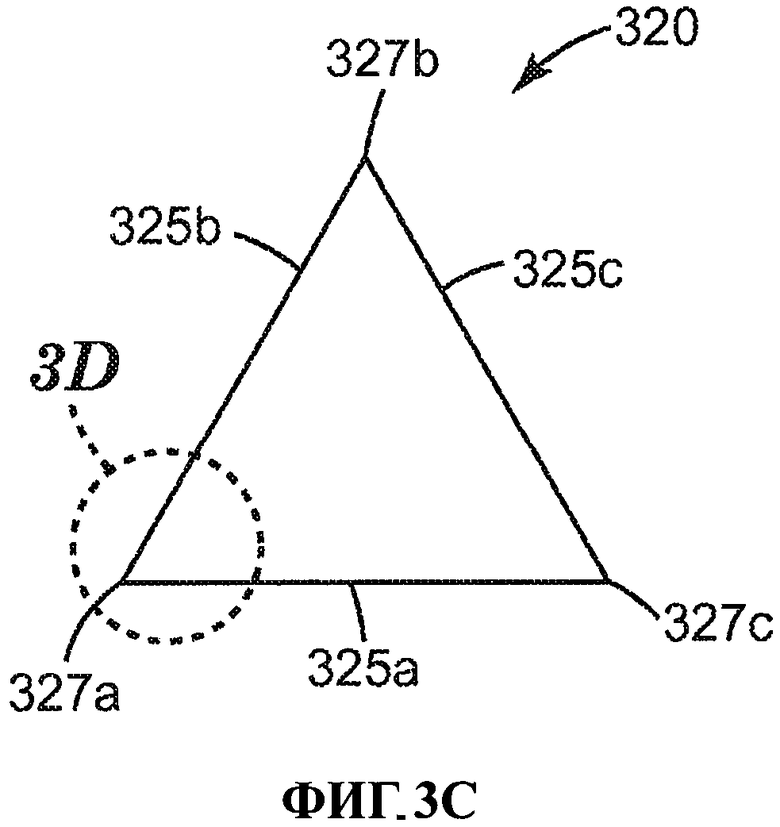

ФИГ.3A представляет схематический вид сверху типичной керамической фасонной абразивной частицы 320;

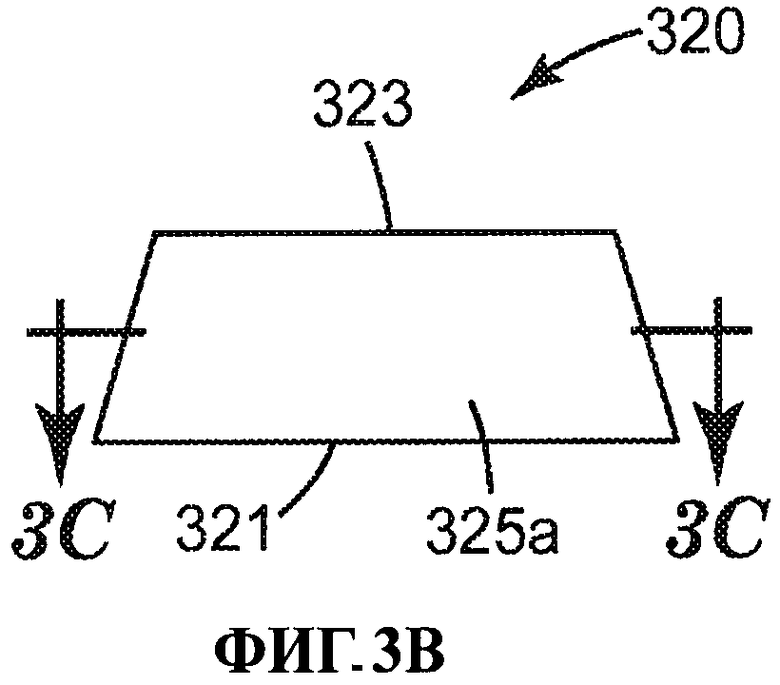

ФИГ.3B представляет схематический вид сбоку типичной керамической фасонной абразивной частицы 320;

ФИГ.3C представляет вид сверху плоскости 3-3 на ФИГ.3В;

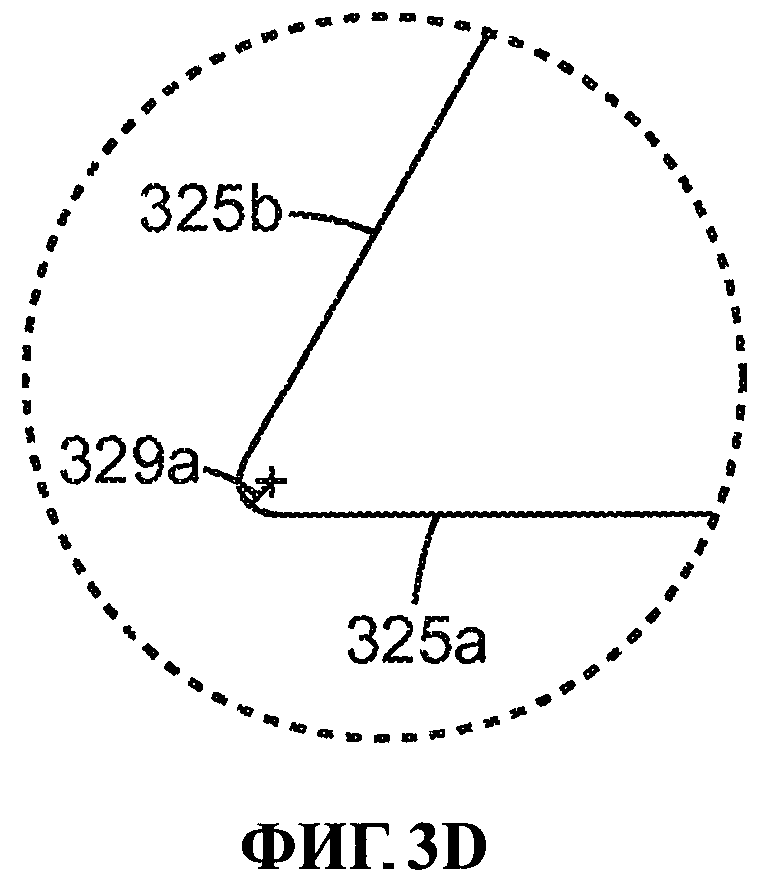

ФИГ.3D представляет увеличенный вид сверху боковой грани 327а на ФИГ.3С и

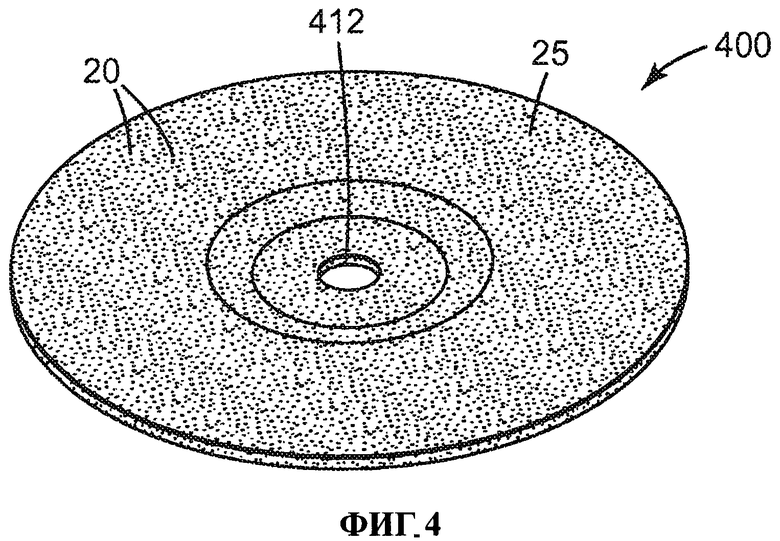

ФИГ.4 представляет общий вид типичного вогнутого шлифовального круга, соответствующего одной из модификаций настоящей публикации.

В то время, как на упомянутых выше рисунках показано несколько модификаций настоящей публикации, рассматриваются и другие модификации, упоминаемые в обсуждении. Рисунки могут быть изображены без соблюдения масштаба. Сходные ссылочные номера могут применяться в рисунках для обозначения сходных деталей.

ПОДРОБНОЕ ОПИСАНИЕ

Рассмотрим теперь на ФИГ.1, типичный абразивный отрезной диск со связкой 100, соответствующего одной из модификаций настоящей публикации, он имеет центральное отверстие 112, используемое для крепления отрезного диска 100, например, к механическому инструменту. Отрезной диск 100 содержит керамические фасонные абразивные частицы 20, возможно размельченные обычным способом и калиброванные абразивные частицы 30 и связующий материал 25.

ФИГ.2, представляющий вид перечного сечения отрезного диска 100 сбоку по линии 2-2, показывает керамические фасонные абразивные частицы на основе оксида алюминия 20, размельченные обычным способом абразивные частицы 30 и связующий материал 25. Отрезной диск 100 имеет опциональную первую сетку 115 и опциональную вторую сетку 116, расположенные на противолежащих основных поверхностях отрезного диска 100.

Абразивные круги со связкой, соответствующие настоящей публикации, производятся, в целом, с использованием технологии формования. Во время формования исходный связующий материал, жидкий органический, порошкообразный неорганический, порошкообразный органический или же их сочетание, смешивается с абразивными частицами. В некоторых случаях жидкое вещество (либо смола, либо растворитель) сначала наносится на абразивные частицы для смачивания их наружной поверхности, после чего смоченные частицы смешиваются с порошкообразной связкой. Абразивные круги со связкой, соответствующие настоящей публикации, могут изготавливаться путем формования под давлением, литья под давлением, литьевого прессования или подобными им способами. Формование может осуществляться холодным или горячим прессованием или любым подходящим способом, известным специалистам.

Связующий материал обычно содержит стекловидный неорганический материал (например, как в случае остеклованных абразивных кругов), металл или органическую смолу (как, например, в случае абразивных кругов со связкой из смол).

Стекловидные неорганические связки могут изготавливаться из смеси оксидов различных металлов. Примеры таких стекловидных связок на базе оксидов металлов включают в себя двуокись кремния, двуокись алюминия, двуокись кальция, оксид железа, двуокись титана, двуокись магния, оксид натрия, оксид калия, оксид лития, оксид марганца, оксид бора, оксид фосфора и т.п.Отдельные примеры стекловидных связок содержат по весу, например, 47,61 процента SiO2, 16,65 процента Al2O3, 0,38 процента Fe2O3, 0,35 процента TiO2, 1,58 процента CaO, 0,10 процента MgO, 9,63 процента Na2O, 2,86 процента K2O, 1,77 процента Li2O, 19,03 процента B2O3, 0,02 процента MnO2, 0,22 процента P2O5; или 63 процента SiO2, 12 процентов Al2O3, 1,2 процента CaO, 6,3 процента Na2O, 7,5 процента K2O и 10 процентов B2O3. В ходе производства остеклованных абразивных кругов порошкообразная связка может смешиваться с временной связкой, обычно органической. Стекловидные связки могут формоваться из стеклоцемента, например, иногда, примерно, из от одного до 100 процентов стеклоцемента, но обычно из от 20 до 100 процентов стеклоцемента. Некоторые примеры обычных материалов, используемых в стеклоцементных связках, включают в себя полевой шпат, буру, кварц, кальцинированную соду, оксид цинка, мел, сескви-оксид сурьмы, двуокись титана, силикофторид натрия, кремень, криолит, борную кислоту и их сочетания. Эти материалы обычно смешиваются в порошкообразном состоянии, нагреваются до расплавления смеси, после чего расплавленная смесь охлаждается. Охлажденная смесь размалывается, а затем просеивается до очень тонкой фракции, после чего применяется в качестве стеклоцементной связки. Температура, при которой созревают такие стеклоцементные связки, зависит от их химического состава, но может лежать в диапазоне где-то от 600°C до, примерно, 1800°C.

Примеры металлических связок включают в себя олово, медь, алюминий, никель и их сочетания.

Органические связующие материалы обычно включаются в количестве от 5 до 30 процентов, более типично от 10 до 25 и еще более типично - от 15 до 24 процентов по весу от общего веса абразивного круга со связкой. Фенолоальдегидная смола является наиболее часто применяемым органическим связующим материалом, и может использоваться как в порошкообразной форме, так и в жидком состоянии. Хотя фенолоальдегидные смолы применяются очень широко, в объем настоящей публикации включено применение других органических связующих материалов, в том числе, например, эпоксидных смол, карбамидоформальдегидных полимеров, каучуков, шеллаков и акриловых связующих. Органический связующий материал может быть модифицирован другими связующими материалами для улучшения или повышения свойств связующего материала.

Пригодные фенолоальдегидные смолы включают в себя новолак и резольные фенолоальдегидные смолы. Фенолоальдегидные смолы новолак характеризуются кислотным катализом и содержат формальдегид в отношении к фенолу менее единицы, обычно от 0,5:1 до 0,8:1. Резольные фенолоальдегидные смолы характеризуются щелочным катализом и содержат формальдегид в отношении к фенолу равном или больше единицы, обычно от 1:1 до 3:1. Новолак и резольные фенолоальдегидные смолы могут быть химически модифицированы (например, реакцией с эпоксидными составами) или могу оставаться немодифицированными. Примеры кислотного катализатора, пригодного для отверждения фенолоальдегидных смол, включают в себя серную, соляную, фосфорную, щавелевую кислоту и р-толуолсульфокислоту. Щелочные катализаторы, пригодные для отверждения фенолоальдегидных смол, включают в себя гидроокись натрия, гидроокись бария, гидроокись калия, гидроокись кальция, органические амины или карбонат натрия.

Фенолоальдегидные смолы хорошо известны и доступны в широкой продаже. Примеры имеющихся в продаже смол ново лак включают в себя DUREZ 1364, двухступенчатую, порошкообразную фенолоальдегидную смолу (продаваемую компанией Durez Corporation, Аддисон, Техас) под торговым наименованием VARCUM (например, 29302) или HEXION AD5534 RESIN (продаваемую компанией Hexion Specialty Chemicals, Ink., Луисвилл, Кентукки). Примеры резольных фенолоальдегидных смол, используемых в практике настоящей публикации, включают в себя продаваемые компанией Durez Corporation под торговым наименованием VARCUM (например, 29217, 29306, 29318, 29338, 20353); продаваемые компанией Aschland Chemical Co., Бартау, Флорида под торговым наименованием AEROFENE (например, AEROFENE 295) и продаваемые компанией Kang-nam Chemical Company Ltd., Сеул, Южная Корея под торговым наименованием "PHENOLITE" (например, PHENOLITE TD-2207).

Температуры отверждения исходных органических связующих материалов зависят от выбора материала и конструкции круга. Подбор подходящих условий лежит в переделах возможностей обычного специалиста. Примерные условия для фенолоформальдегидных связующих могут включать в себя прессование с усилием 20 тонн на диаметре 4 дюйма (224 кг/см2) при комнатной температуре с последующим нагреванием до температур около 185°C на время, достаточное для отверждения исходного органического связующего материала.

В некоторых модификациях абразивные круги со связкой содержат, примерно, от 10 до 60 процентов керамических фасонных абразивных частиц, более типично от 30 до 60 процентов и еще более типично от 40 до 60 процентов по весу от общего веса связующего материала и абразивных частиц.

Керамические фасонные абразивные частицы, содержащие кристаллический альфа-оксид алюминия, алюмомагниевую шпинель и, изредка, шестигранные кристаллы алюмината, могут быть приготовлены с использованием золь-гелевой технологии из исходных частиц альфа-оксида алюминия по способу, описанному, например, в Патенте США №5 213 591 (Celikkaya et. al) и в Публикациях заявок на патент США №2009/0165394 А1 (Culler et. al) и 2009/0169816 A1 (Erickson et. al).

В некоторых исполнениях керамические фасонные абразивные частицы на базе альфа-оксида алюминия могут получаться в многоэтапном процессе. Вкратце, такой способ включает в себя этапы получения осажденной или неосажденной дисперсии прекурсора золь-гелевого альфа-оксида алюминия, которая может быть преобразована в альфа-оксид алюминия; заполнения золь-гелем одной или нескольких полостей формы, имеющих желаемую форму керамических фасонных абразивных частиц, высушивания золь-геля до получения заготовок керамических фасонных абразивных частиц; выемку заготовок керамических фасонных абразивных частиц из полостей формы; обжиг заготовок керамических фасонных абразивных частиц до получения обожженных заготовок керамических фасонных абразивных частиц, а затем спекание обожженных заготовок керамических фасонных абразивных частиц до получения самих керамических фасонных абразивных частиц. Теперь рассмотрим технологию более подробно.

Первый этап процесса включает получение осажденной или неосажденной дисперсии прекурсора альфа-оксида алюминия, которая может быть преобразована в альфа-оксид алюминия. Дисперсия прекурсора альфа-оксида алюминия часто содержит жидкость, являющуюся летучим компонентом. В одной из модификаций летучим компонентом является вода. Дисперсия должна содержать достаточное количество жидкости с тем, чтобы вязкость дисперсии была достаточно мала для заполнения полостей и воспроизведения поверхностей формы, но не настолько много жидкости, чтобы приводить к чрезмерному удорожанию последующего извлечения жидкости из полости формы. В одном из исполнений дисперсия прекурсора альфа-оксида алюминия содержит частицы, которые могут быть преобразованы в альфа-оксида алюминия, как, например частицы моногидрата оксида алюминия (бемита), в количестве от 2 до 90 процентов по весу и, по меньшей мере, 10 процентов, или от 50 до 70 процентов, или от 50 до 60 процентов от веса такого летучего компонента, как вода. Напротив, дисперсия прекурсора альфа-оксида алюминия в некоторых других модификациях содержит от 30 до 50 процентов или от от 40 до 50 процентов твердого вещества по весу.

Помимо бемита могут использоваться и другие гидраты оксида алюминия. Бемит может приготавливаться по известной технологии или имеется в продаже. Примеры имеющегося в продаже бемита включают в себя изделия, известные под торговыми наименованиями "DISPERAL" и "DISPAL", продаваемые компанией Sasol North America, Ink., Хьюстон, Техас, или же "HiQ-40", продаваемые компанией BASF Corporation, Флорхем Парк, Нью-Джерси. Эти моногидраты оксида алюминия относительно чистые, то есть, они содержат (если содержат) относительно мало других гидратов, помимо моногидрата, и обладают высокой площадью поверхности.

Физические свойства полученных керамических фасонных абразивных частиц зависят, в целом, от типа материала, примененного в дисперсии прекурсора альфа-оксида алюминия. В одной из модификаций дисперсия прекурсора альфа-оксида алюминия находится в состоянии геля. Термин «гель», использованный здесь обозначает трехмерную систему твердых частиц, взвешенных в жидкости.

Дисперсия прекурсора альфа-оксида алюминия может содержать модифицирующую добавку или прекурсор модифицирующей добавки. Модифицирующая добавка может способствовать улучшению некоторых желательных свойств абразивных частиц или повышению эффективности последующего этапа спекания. Модифицирующие добавки или прекурсоры модифицирующих добавок могут присутствовать в виде растворимых солей, обычно, растворимых в воде. Они, как правило, включают металлосо-держащий компонент и могут становиться прекурсором оксидов магния, цинка, железа, кремния, кобальта, никеля, циркония, гафния, хрома, иттрия, празеодима, самария, иттербия, неодима, лантана, гадолиния, церия, диспрозия, эрбия, титана и их смесей. Конкретные концентрации таких добавок, которые могут присутствовать в дисперсии прекурсора альфа-оксида алюминия, могут меняться, исходя из опыта.

Обычно ввод модифицирующей добавки или прекурсора модифицирующей добавки вызывает переход дисперсии прекурсора альфа-оксида алюминия в гель. Дисперсия прекурсора альфа-оксида алюминия может быть переведена в гель также путем нагревания в течение некоторого времени. Дисперсия прекурсора альфа-оксида алюминия может также содержать кристаллизатор (затравку) для улучшения перехода гидратированного или обожженного оксида алюминия в альфа-оксид алюминия. Кристаллизаторы, подходящие для настоящей публикации, включают в себя тонкие частицы альфа-оксида алюминия, альфа-оксида железа или его прекурсор, оксиды титана и титанаты, оксиды хрома или любой другой материал, содействующий процессу кристаллизации. Количество кристаллизатора должно быть достаточным для эффекта преобразования альфа-оксида алюминия. Кристаллизация такой дисперсии прекурсора альфа-оксида алюминия описана в Патенте США №4744802 (Schwabel).

Пептизатор может добавляться к дисперсии прекурсора альфа-оксида алюминия для получения более стабильного гидрозоля или коллоидальной дисперсии прекурсора альфа-оксида алюминия. Подходящими пептизаторами являются одноосновные кислоты или смеси таких кислот, как уксусная кислота, соляная кислота, муравьиная кислота и азотная кислота. Могут применяться также многоосновные кислоты, однако они способны быстро превращать в гель дисперсию прекурсора альфа-оксида алюминия, затрудняя обращение с ней или ввод в нее дополнительных компонентов. Некоторые коммерческие источники бемита содержат кислотный титр (как, например, абсорбированная муравьиная или азотная кислота), способствующий образованию стабильной дисперсии прекурсора альфа-оксида алюминия.

Дисперсия прекурсора альфа-оксида алюминия может быть получена любыми подходящими способами, как, например, простым смешиванием моногидрата оксида алюминия с водой, содержащей пептизатор, или созданием взвеси моногидрата оксида алюминия в которую добавляется пептизатор.

Могут добавляться противопенные добавки или другие походящие реагенты для уменьшения тенденции к образованию пузырьков или проникновению воздуха при перемешивании. При желании могут добавляться такие дополнительные реагенты, как смачиватели, спирты или связующие. Абразивные частицы оксида алюминия могут содержать кремний и оксид железа, как указано в Патенте США №5645619 (Erickson et. al). Абразивные частицы оксида алюминия могут содержать цирконий, как описано в Патенте США №5551963 (Larmie). В качестве альтернативы абразивные частицы оксида алюминия могут обладать микроструктурой или добавками, как указано в Патенте США №6277161 (Castro).

Второй этап процесса включает получение формы, имеющей, по меньшей мере, одну полость, а предпочтительно множество полостей. Форма может иметь, в целом, плоскую нижнюю поверхность и множество полостей. Множество полостей может образовывать рабочий инструмент. Рабочим инструментом может быть лента, лист, непрерывная ткань, валик для нанесения покрытия, как, например, формный цилиндр глубокой печати, гильза, надетая на валик или матрица. В одной из модификаций рабочий инструмент содержит полимерный материал. Примеры подходящих полимерных материалов включают в себя такие термопластики, как полиэфиры, поликарбонаты, поли(эфирсульфон), поли(метилметакрилат), полиуретан, поливинилхлорид, полиолефин, полистирол, полипропилен или их комбинации, или же термореактивные материалы. В одной из модификаций весь рабочий инструмент выполнен из полимерного или термопластичного материала. В другой модификации поверхности инструмента, находящиеся в контакте с золь-гелем во время сушки, как, например, поверхности множества полостей, состоят из полимерного или термопластичного материала, а остальная часть инструмента может быть сделана из других материалов. В качестве примера подходящий полимерный материал может наноситься на металлический инструмент для изменения его свойств поверхностного натяжения.

Полимерный или термопластичный инструмент может копироваться с металлического эталона. Эталон имеет рисунок, зеркальный относительно желаемого рабочего инструмента. Эталон может изготавливаться тем же способом, что и рабочий инструмент. В одной из модификаций эталон выполняется из металла, например, никеля, и подвергается алмазной обработке. Лист полимера может разогреваться вместе с эталоном так, что при прижатии их друг к другу полимерный материал воспроизводит рисунок эталона. Полимерный или термопластичный материал может также экструдироваться или выливаться на эталон с последующей запрессовкой. Термопластичный материал охлаждается до отвердевания и получается рабочий инструмент. При утилизации термопластичного рабочего инструмента следует обратить внимание на то, чтобы не прилагать избыточное тепло, способное исказить форму рабочего инструмента, сократив срок его службы. Дополнительную информацию относительно конструкции и производства рабочего или эталона можно найти в Патентах США №5152917 (Pieper et al.); 5435816 (Spurgeon et al.); 5672097 (Hoopman et al.); 5946991 (Hoopman et al.); 5975987 (Hoopman et al.) и 6129540 (Hoopman et al.).

Доступ к полостям может осуществляться через отверстие на верхней или нижней поверхности формы. В некоторых случаях полости могут простираться на всю толщину формы. В качестве альтернативы полости могут занимать только часть толщины формы. В одной из модификаций верхняя поверхность, по существу, параллельна нижней поверхности формы, а полости, по существу, имеют одинаковую глубину. По меньшей мере, одна сторона формы, та, на которой выполнены углубления, может оставаться открытой в окружающую атмосферу на этапе, когда идет удаление летучего компонента.

Полости имеют заданную трехмерную форму для получения керамических фасонных абразивных частиц. Размер в глубину равен перпендикуляру от верхней поверхности до самой низкой точки нижней поверхности. Глубина каждой полости может быть постоянной или меняться по длине и/или ширине. Полости каждой формы могут иметь одинаковую или различную форму.

Третий этап процесса включает заполнение полостей формы дисперсией прекурсора альфа-оксида алюминия (например, по традиционной технологии). В некоторых модификациях может применяться машина с ножевым барабаном или со щелевым отсосом. Если желательно, то для выемки частиц из формы может использоваться смазка формы. Обычно смазка содержит масла, как, например, арахисовое масло или минеральное масло, рыбий жир, силиконы, полиуретанфторэтилен, стеарат цинка или графит. В общем случае, такая смазка формы, как арахисовое масло, в такой жидкости, как вода или спирт, наносится на поверхность рабочего инструмента, находящуюся в контакте с золь-гелем, таким образом, чтобы достигалась желательная масса смазки на единицу поверхности примерно от 0,1 мг/кв. дюйм (0,02 мг/см2) до 3,0 мг/кв. дюйм (0,46 мг/см2), или от 0,1 мг/кв. дюйм (0,02 мг/см2) до 5,0 мг/кв. дюйм (0,78 мг/см2). В некоторых модификациях верхняя поверхность формы покрывается дисперсией прекурсора альфа-оксида алюминия. Дисперсия прекурсора альф-оксида алюминия может подаваться на верхнюю поверхность формы насосом.

Далее, для заполнения полостей формы дисперсией прекурсора альфа-оксида алюминия может применяться скребок или выравнивающая линейка. Оставшаяся часть дисперсии, не вошедшая в полости, может быть удалена с поверхности формы и использована повторно. В некоторых модификациях небольшая часть дисперсии прекурсора альфа-оксида алюминия может оставаться на верхней поверхности, а в других модификациях верхняя поверхность, в целом, свободна от дисперсии. Давление, прилагаемое к скребку или выравнивающей линейке обычно менее 100 psi (0,7 Мпа), менее 50 psi (0,3 МПа) или даже менее 10 psi (69 кПа). В некоторых модификациях дисперсия прекурсора альфа-оксида алюминия не имеет открытой поверхности выше верхней поверхности формы, что обеспечивает равномерность толщин полученных керамических фасонных абразивных частиц.

Четвертый этап процесса включает удаление летучего компонента для сушки дисперсии. Желательно удаление летучего компонента с высокими скоростями испарения. В некоторых модификациях удаление летучего компонента выпариванием происходит при температурах, лежащих выше точки кипения летучего компонента. Верхний предел температуры сушки зачастую зависит от материала, из которого изготовлена форма. Для полипропиленового рабочего инструмента температура должна быть ниже точки плавления пластика. В одной из модификаций для водной дисперсии от 40 до 50 процентов твердого вещества и полипропиленовой формы температуры сушки могут лежать примерно от 90°C до 165°C, или от 105°C до 150°C или от 105°C до 120°C. Более высокие температуры могут приводить к повышению скоростей производства, однако могут также вызывать деградацию полипропиленового рабочего инструмента, ограничивая срок его службы в качестве формы.

Пятый этап процесса включает выемку полученных заготовок керамических фасонных абразивных частиц из полостей формы. Заготовки керамических фасонных абразивных частиц могут удаляться из формы с использованием следующих факторов по-отдельности или в сочетании с формой: сила тяжести, вибрация, ультразвуковая вибрация, вакуум или сжатый воздух для удаления частиц из полостей формы.

Заготовки абразивных частиц далее могут высушиваться вне формы. Если дисперсия прекурсора альфа-оксида алюминия просушена до желаемого уровня в форме, то этот дополнительный этап сушки не требуется. Тем не менее, в некоторых случаях более экономичным может оказаться использование такого дополнительного этапа сушки для минимизации времени нахождения дисперсии прекурсора альфа-оксида алюминия в форме. Обычно заготовки керамических фасонных абразивных частицы высушиваются от 10 до 480 минут, или от 120 до 400 минут при температурах от 50°C до 160°C, или от 120°C до 150°C.

Шестой этап процесса включает обжиг заготовок керамических фасонных абразивных частиц. Во время обжига практически полностью удаляются весь летучий материал, а различные компоненты, присутствующие в дисперсии прекурсора альфа-оксида алюминия, преобразуются в оксиды металлов. Заготовки керамических фасонных абразивных частиц, в целом, нагреваются до температуры от 400°C до 800°C и выдерживаются в этом диапазоне температур, пока не будет удалена вся свободная вода и свыше 90 процентов по весу любого летучего материала связки. На опциональном этапе может оказаться желательным ввод модифицирующей добавки путем пропитки. При пропитке водорастворимая соль может вводиться в поры обожженных заготовок керамических фасонных абразивных частиц. Затем заготовки керамических фасонных абразивных частиц снова предварительно обжигаются. Эта опция подробно описана в Патенте США №5164348 (Wood).

Седьмой этап процесса включает спекание обожженных заготовок керамических фасонных абразивных частиц для получения частиц альфа-оксида алюминия. До спекания обожженные заготовки керамических фасонных абразивных частиц не уплотнены до конца и поэтому не обладают твердостью, желаемой для применения в качестве керамических фасонных абразивных частиц. Спекание происходит путем нагревания обожженных заготовок керамических фасонных абразивных частиц до температуры от 1000°C до 1650°C и выдерживания их в этом диапазоне температур, пока практически весь моногидрат альфа-оксида алюминия (или его эквивалент) не преобразуется в альфа-оксид алюминия, а пористость не уменьшится до менее 15 процентов по объему. Время, в течение которого обожженные заготовки керамических фасонных абразивных частиц должны выдерживаться при температуре спекания для достижения такого уровня преобразования, зависит от различных факторов, но обычно типичным является время от пяти секунд до 48 часов.

В другой модификации длительность этапа спекания простирается от одной минуты до 90 минут. После спекания керамические фасонные абразивные частицы могут обладать твердостью по Виккерсу 10 ГПа, 16 ГПа, 18 ГПа, 20 ГПа или выше.

Для изменения описанной технологии могут применяться другие этапы, например, быстрое нагревание материала от температуры обжига до температуры спекания, центрифугирование дисперсии прекурсора альфа-оксида алюминия для удаления шлама и/или отходов. Более того, при желании технология может быть изменена путем совмещения двух или нескольких этапов процесса. Этапы традиционного процесса, которые могут быть использованы для модификации технологии настоящей публикации, более полно описаны в Патенте США №4314827 (Leitheiser).

Дополнительная информация, касающаяся способов производства керамических фасонных абразивных частиц, содержится в одновременно рассматриваемой Публикации заявки на патент США №2009/0165394 А1 (Culler et al.).

Образцовая керамическая фасонная абразивная частица 320 на ФИГ.3A-3B ограничена треугольным основанием 321, треугольной вершиной 323 и несколькими гранями 325а, 325b, 325с, соединяющими основание 321 и вершину 323. Основание 321 имеет боковые ребра 327a, 327b, 327c, имеющие средний радиус кривизны менее 50 микрометров. На ФИГ.3D показан радиус кривизны 329a ребра 327a. В целом, чем меньше радиус кривизны, тем острее будет кромка грани.

Керамические фасонные абразивные частицы имеют радиус кривизны вдоль кромок граней, соединяющих основания и вершины керамических фасонных абразивных частиц, 50 микрометров или менее. На полированной поперечной вырезке, взятой между основанием и вершиной, радиус кривизны может быть измерен, например, с применением программы анализа изображений CLEMEX VISION РЕ, выпускаемой компанией Clemex Technologies, Ink., Лонгей, Квебек, Канада, в сочетании с микроскопом, работающим в отраженном свете, или с использованием других походящих программ анализа изображений / оборудования. Радиус кривизны в каждой точке фасонной абразивной частицы может быть определен путем нахождения трех прилегающих к ребру точек поперечного сечения (при рассмотрении, например, при увеличении × 1 000). Первая точка располагается в начале кривой, там, где возникает переход от прямой грани к началу кривой, вторая точка располагается на вершине, а третья точка - на переходе от кривой обратно к прямой грани. Программа анализа изображений затем рисует дугу, определяемую тремя точками (начало, середина и конец кривой) и вычисляет радиус кривизны. Измеряется радиус кривизны, по меньшей мере, 30 вершин, и усредняется для получения среднего радиуса ребра.

Керамические фасонные абразивные частицы, используемые в настоящей публикации, обычно производятся с применением инструментов (т.е. форм), полученных путем алмазной обработки, которая обеспечивает более высокую точность, нежели другие варианты производства, как, например, штамповка или просечка. Обычно полости на поверхности инструмента имеют плоские стороны, соединяющиеся по ребрам граней, и образуют грани и вершину усеченной пирамиды. Полученные керамические фасонные абразивные частицы имеют соответствующую номинальную усредненную форму, отвечающую форме полостей (т.е. усеченной пирамиде) на поверхности инструмента; однако в ходе производства могут возникать отклонения (например, случайные отклонения) от номинальной усредненной формы, и керамические фасонные абразивные частицы, имеющие такие отклонения включаются в определение керамических фасонных абразивных частиц, применяемое здесь.

Обычно основание и вершина керамических фасонных абразивных частиц, в целом, параллельны, образуя призматические или усечено-пирамидаьные формы (как показано на ФИГ.3А-3В), хотя это и не является обязательным. Как показано, грани 325а, 325b, 325 с имеют одинаковые размеры и образуют с основанием 321 двугранные углы около 82 градусов. Однако следует признать, что могут применяться также и другие двугранные углы (вплоть до 90 градусов). Например, двугранный угол между основанием и каждой из граней может независимо колебаться от 45 до 90 градусов, типично - от 70 до 90 градусов, еще более типично - от 75 до 85 градусов.

Используемый здесь для описания керамических фасонных абразивных частиц термин «длина» относится к максимальному размеру фасонной абразивной частицы. Термин «ширина» относится к максимальному размеру фасонной абразивной частицы, перпендикулярному ее длине. Термины «толщина» или «высота» относятся к размеру фасонной абразивной частицы, перпендикулярному ее длине и ширине.

Обычно выбираются керамические фасонные абразивные частицы, имеющие длину в диапазоне от 0,001 до 26 мм, более типично - в диапазоне от 0,1 до 10 мм и еще более типично - в диапазоне от 0,5 до 5 мм, хотя могут использоваться и другие длины. В некоторых модификациях длина может выражаться в долях толщины абразивного круга со связкой, в котором частица содержится. Например, фасонные абразивные частицы могут иметь длину, превышающую половину толщины абразивного круга со связкой. В некоторых модификациях длина может превышать толщину абразивного круга со связкой.

Обычно выбираются керамические фасонные абразивные частицы, имеющие ширину в диапазоне от 0,001 до 26 мм, более типично - в диапазоне от 0,1 до 10 мм и еще более типично - в диапазоне от 0,5 до 5 мм, хотя могут использоваться и другие значения ширины.

Обычно выбираются керамические фасонные абразивные частицы, имеющие толщину в диапазоне от 0,005 до 1,6 мм, более типично - в диапазоне от 0,2 до 1,2 мм.

В некоторых модификациях керамические фасонные абразивные частицы могут иметь отношение размеров (длины к толщине), по меньшей мере, 2, 3, 4, 5, 6 или более.

Покрытие поверхности керамических фасонных абразивных частиц может применяться для улучшения адгезии между керамическими фасонными абразивными частицами и связующим материалом абразивных изделий, или же может использоваться для содействия электростатическому осаждению на керамических фасонных абразивных частицах. В одной из модификаций может применяться покрытие, описанное в Патенте США №5352254 (Cellikkaya), в количестве от 0,1 до 2 процентов от веса фасонной абразивной частицы. Такие поверхностные покрытия описаны в Патентах США №№5213591 (Cellikkaya et al.); 5011508 (Wald et al.); 1910444 (Nicholson et al.); 3 041 156 (Rowse et al.); 5 009 675 (Kunz et al.); 5 085 671 (Martin et al.); 4997461 (Markhoff-Matheny et al.) и 5042991 (Kunz et al.). Дополнительно, поверхностное покрытие защищает фасонную абразивную частицу от кэппирования. Кэппирование - это термин, описывающий явление, когда частицы металла детали, снятые абразивом, привариваются к вершинам керамических фасонных абразивных частиц. Поверхностные покрытия, выполняющие указанные выше функции, известны специалистам.

Абразивный круг со связкой может также содержать размельченные абразивные частицы (то есть, частицы, полученные не в результате разрушения керамических фасонных абразивных частиц и соответствующие номинальным классам крупности, принятым в индустрии абразивов, или их сочетаниям). Размельченные абразивные частицы, как правило, имеют более тонкий класс крупности, нежели класс или классы крупности (например, если используется несколько классов крупности) керамических фасонных абразивных частиц, хотя это и не обязательно.

Пригодные размельченные абразивные частицы включают в себя, например, размельченные частицы корунда, термообработанного оксида алюминия, чистого корунда, керамических материалов на базе оксида алюминия, таких, как имеющиеся в продаже под торговым наименованием ЗМ CERAMIC ABRASIVE GRAIN компании 3М Company, Сент-Пол, Миннесота, частицы черного карборунда, зеленого карборунда, диборида титана, карбида бора, карбида вольфрама, карбида титана, алмаза, кубического нитрида бора, граната, алюмоциркониевого корунда, абразивные частицы, полученные золь-гелевым способом, оксида железа, хрома, церия, циркония, титана, оксида олова, оксиды кремния (как, например, кварца, стеклянных шариков, пузырей и стекловолокно), силикаты (как, например, тальк, глина (например, монтмориллонит) полевой шпат, слюда, силикат кальция, мета-силикат кальция, алюмосиликат натрия, силикат натрия), кремень и корунд. Примеры абразивных частиц, полученных золь-гелевым способом, можно найти в Патентах США №№4314827 (Leitheiser et al.); 4623364 (Cottringer et al.); 4744802 (Schwabel); 4770671 (Monroe et al.) и 4881951 (Monroe et al.). Предполагается, что абразивные частицы должны образовывать такие абразивные конгломераты, как описаны в Патентах США №№4 652 275 (Bloecher et al.) или 4799939 (Bloecher et al.).

Обычно, традиционно размельченные абразивные частицы калибруются независимо в соответствии с принятой в промышленности абразивов условной крупностью. Примеры принятых в промышленности абразивов стандартов включают в себя стандарты, опубликованные ANSI (Американским национальным институтом стандартов), FEPA (Объединением европейских производителей абразивов) и JIS (Японские промышленные стандарты). Так, промышленность признает стандарты крупности, включая, например: ANSI 4, ANSI 6, ANSI 8, ANSI 16, ANSI 24, ANSI 30, ANSI 36, ANSI 40, ANSI 50, ANSI 60, ANSI 80, ANSI 100, ANSI 120, ANSI 150, ANSI 180, ANSI 220, ANSI 240, ANSI 280, ANSI 320, ANSI 360, ANSI 400 и ANSI 600; FEPA P8, FEPA P12, FEPA P16, FEPA P24, FEPA P30, FEPA P 36, FEPAP 40, FEPAP 50, FEPAP 60, FEPAP 80, FEPAP 100, FEPA P120, FEPA P 150, FEPA P 180, FEPAP 220, FEPAP 320, FEPAP 400, FEPAP 500, FEPAP 600, FEPAP800, FEPAP 1000, FEPA P1200, FEPAF8, FEPAF12, FEPAF 16 и FEPAF24; JIS 8, JIS 12, JIS 16, JIS 24, JIS 36, JIS 46, JIS 54, JIS 60, JIS 80, JIS 100, JIS 150, JIS 180, JIS 220, JIS 240, JIS 280, JIS 320, JIS 360, JIS 400, JIS 600, JIS 800, JIS 1000, JIS 1500, JIS 2500, JIS 4000, JIS 6000, JIS 8000 и JIS 10 000. Наиболее типичные частицы размельченного оксида алюминия и абразивные частицы, полученные золь-гелевым способом на базе оксида алюминия без осаждения, независимо калибруются по стандартам крупности ANSI 60 и 80, или FEPA F36, F46, F54 и F60 или FEPA Р60 и Р80.

В качестве альтернативы керамические фасонные абразивные частицы могут сортироваться по номинальной крупности просеивания с применением Стандартных испытательных сит США, соответствующих стандарту ASTM Е-11 "Standard Specification for Wire Cloth and Sieves for Testing Purposes". Стандарт ASTM E-11 устанавливает требования к форме и конструкции испытательных сит с применением проволочной сетки, укрепленной в раме, для классификации материалов по установленным размерам частиц. Типичный размер частиц может быть указан, как -18+20, означающий, что керамические фасонные абразивные частицы прошли через испытательное сито, соответствующее спецификациям ASTM Е-11 для номера 18, и остались на испытательном сите, соответствующем спецификациям ASTM Е-11 для номера 20. В одной из модификаций керамические фасонные абразивные частицы имеют такой размер, что большинство частиц проходит через испытательное сито с ячейкой 18 и задерживается на испытательных ситах с ячейками 20, 25, 30, 35, 40, 45 или 50. В различных модификациях керамические фасонные абразивные частицы могут иметь крупность просеивания, включающую: -18+20, -20+25, -25+30, -30+35, -35+40, -40+45, -45+50, -50+60, -60+70, -70+80, -80+100, -100+120, -120+140, -140+170, -170+200, -200+230, -230+270, -270+325, -325+400, -400+450, -450+500 или -500+635. В качестве альтернативы в индивидуальных случаях могут использоваться частицы с такой крупностью просеивания, как -90+100.

Абразивные частицы могут, к примеру, равномерно или неравномерно распределяться по абразивному изделию со связкой. Например, если абразивный круг со связкой представляет собой шлифовальный круг или отрезной диск, то абразивные частицы могут концентрироваться к середине (то есть, располагаться вдали от наружных сторон шлифовального круга или отрезного диска) или только по наружной кромке, то есть по периферии шлифовального круга или отрезного диска. Вогнутая центральная часть может содержать меньшее количество абразивных частиц. В другом варианте первые абразивные частицы могут помещаться на одной стороне круга, а отличающиеся от них другие абразивные частицы - на его противоположной стороне. Тем не менее, типичным для всех абразивных частиц является гомогенное распределения друг относительно друга, поскольку это упрощает производство кругов, а режущий эффект оптимизируется, когда абразивные частицы располагаются близко друг к другу.

Абразивные круги со связкой, соответствующие настоящей публикации, могут содержать дополнительные абразивные частицы, помимо упомянутых выше, при условии соблюдения требований весового баланса с другими составляющими. Примеры включают в себя корунд (включая алюмоциркониевый корунд), электрокорунд, синий оксид алюминия, карборунд (включая зеленый карборунд), гранат, алмаз, кубический нитрид бора, карбид бора, оксиды хрома, церия и их сочетания.

В некоторых модификациях абразивные частицы обрабатываются аппретом (например, кремнийорганическим аппретом) для повышения адгезии абразивных частиц к связке. Абразивные частицы могут обрабатываться до соединения со связкой, или же могут подвергаться поверхностной обработке in situ путем включения аппрета в связующий материал.

В некоторых модификациях абразивные круги со связкой, соответствующие настоящей публикации, содержат дополнительные диспергаторы, как например, частицы полиуретанфторэтилена, криолита, хлорида натрия, FeS2 (дисульфида железа) или KBF4 обычно в количестве от 1 до 25 процентов, более типично от 10 до 20 процентов по весу, при условии соблюдения требований весового баланса с другими составляющими. Диспергаторы добавляются для улучшения режущих характеристик отрезных дисков, в целом, путем снижения температуры в зоне резания. Диспергаторы могут присутствовать в форме отдельных частиц или агломератов частиц диспергатора. Примеры частиц дисперагтора, имеющих точную форму, приведены в Публикации патента США №2002/0026752 A1 (Culler et al.).

В некоторых модификациях связующий материал содержит такой пластификатор, как продающийся под названием SANTICIZER 154 PLAS-TICIZER компанией UNIVAR USA, Ink., Чикаго, Иллинойс.

Абразивные круги со связкой, соответствующие настоящей публикации, могут содержать, например, такие дополнительные компоненты, как частицы наполнителя, при условии соблюдения требований весового баланса с другими составляющими. Частицы наполнителя могут добавляться для заполнения пространства и/или получения пористости. Пористость позволяет абразивному кругу со связкой сбрасывать использованные или изношенные абразивные частицы, открывая новые или неизношенные абразивные частицы.

Абразивные круги со связкой, соответствующие настоящей публикации, имеют любую степень пористости, например, примерно от 1 до 50 процентов, типично от 1 до 40 процентов по объему. Примеры наполните лей включают пузырьки и шарики (например, стеклянные, керамические (оксид алюминия), глиняные, полимерные, металлические), пробку, гипс, мрамор, известняк, кремень, оксид кремния, силикат алюминия и их сочетания.

Абразивные круги со связкой, соответствующие настоящей публикации, могут изготавливаться любым подходящим способом. В одном из подходящих способов абразивные частицы на базе оксида алюминия, полученные из неосажденного золь-геля, покрываются аппретом до смешивания с резольной фенолоальдегидной смолой. Количество аппрета, в целом, выбирается так, чтобы он присутствовал в объеме от 0,1 до 0,3 долей на каждые 50-84 доли абразивных частиц, хоты может применяться и объем, выходящий за пределы этого диапазона. В полученную смесь добавляется жидкая смола, а также отверждаемая фенолоальдегидная смола новолак и криолит. Смесь запрессовывается в форму (например, путем приложения усилия 20 тонн на диаметре 4 дюйма (224 кг/см2) при комнатной температуре. Отформованный круг затем отверждается нагреванием до температур около 185°C в течение времени, достаточного для отверждения фенолоаль-дегидных смол.

Аппреты хорошо известны специалистам по абразивам. Примеры аппретов включают в себя триалкоксисиланы (например, гамма-аминопропилтриэтоксилан) титанаты и цирконаты.

Абразивные круги со связкой, соответствующие настоящей публикации, применимы, например, как отрезные диски и вогнутые шлифовальные круги типа 27 (например, как в стандарте ANSI В7.1-2000 (2000) в разделе 1.4.14).

Отрезные диски обычно имеют толщину от 0,80 до 16 мм, более типично - от 1 до 8 мм, и обычно имеют диаметр от 2,5 до 100 см (40 дюймов), более типично - примерно от 7 до 13 см, хотя могут применяться и другие диаметры (например, известны диски более 100 см в диаметре). Опциональное центральное отверстие может быть использовано для крепления отрезного диска к механическому инструменту. При наличии, центральное отверстие обычно имеет диаметр от 0,5 до 2,5 см, хотя могут использоваться и отверстия другого диаметра. Опциональное центральное отверстие может быть усилено, например, металлическим фланцем. В качестве альтернативы механический крепеж может устанавливаться на одной стороне отрезного диска. Примеры этого включают в себя резьбовые стержни, нарезные гайки, самоконтрящиеся гайки и байонетные соединения.

На ФИГ.4 показан пример модификации вогнутого шлифовального круга 400 типа 27, соответствующей одной из модификаций настоящей публикации. Центральное отверстие 412 предназначено для крепления вогнутого шлифовального круга 400 типа 27, например, к механическому инструменту. Вогнутый шлифовальный круг 400 типа 27 содержит керамические фасонные абразивные частицы 20 и связующий материал 25

Опционально, абразивные круги со связкой и, в частности, отрезные диски, соответствующие настоящей публикации, могут также содержать холст, армирующий абразивный круг со связкой и расположенный на одной или двух основных поверхностях абразивного круга со связкой или же внутри абразивного круга со связкой. Примеры холста включают в себя тканое или трикотажное волокно. Волокна холста могут быть получены из стекловолокна (например, фибергласа), органических волокон, например, полиамидных, полиэфирных или полиимидных. В некоторых случаях может оказаться желательным включение сшивающих волокон внутрь связующего вещества так, что волокна равномерно распределяются по телу отрезного диска.

Абразивные круги со связкой, соответствующие настоящей публикации, применимы, например, для доводки изделий. Они, например, они могут выполняться в виде отрезных дисков или шлифовальных кругов, обладающих хорошими шлифовальными характеристиками, поскольку поддерживают относительно низкую рабочую температуру, позволяющую избежать термического повреждения изделия.

Отрезные диски могут применяться с любым угловым шлифовальным инструментом, например, таким, который продают компании Ingersol-Rand, Сиу, Милуоки и Dotco. Инструмент может иметь электрический или пневматический привод, обычно со скоростями примерно от 1000 до 50000 оборотов в минуту.

В ходе применения абразивные круги со связкой могут работать в сухом или мокром состоянии. При мокром шлифовании круг применяется в сочетании с водой, смазками на масляной основе или смазками на водной основе. Абразивные круги со связкой, соответствующие настоящей публикации, применимы, в частности, для различных материалов изделий, как, например, листовой углеродистой стали или пруткового материала и для более экзотических металлов (например, нержавеющей стали или титана), или же для мягких ферритных металлов (например, мягкой стали, низколегированных сталей или чугунов).

Цели и выгоды настоящей публикации иллюстрируются далее следующими примерами, не имеющими ограничительного характера, однако конкретные материалы и их количества, упоминаемые в этих примерах, так же, как и прочие условия и детали, не должны истолковываться как чрезмерное ограничение настоящей публикации.

ОБРАЗЦЫ

Если не помечено иначе, то все доли, проценты, отношения и т.п.в примерах и в остальной спецификации указаны по весу.

МАТЕРИАЛЫ, ИСПОЛЬЗУЕМЫЕ В ПРИМЕРАХ

Описание форм, использованных для получения керамических фасонных абразивных частиц

SAL1, SAL3, SAL4 и SAL5: Форма имела плотно упакованные треугольные полости равной длины по всем трем сторонам. Длина грани полости формы, использованной для получения SAL1, SAL3, SAL4 и SAL5 составляла 2,79 мм (0,110 дюйма). Для SAL1 и SAL4 форма была изготовлена так, что ее полости имели параллельные выступы на нижней поверхности, пересекающиеся с одной стороной треугольника под углом 90 градусов. Параллельные выступы располагались с шагом 0,277 мм (0,0109 дюйма), а поперечное сечение выступов имело треугольную форму высотой 0,0127 мм (0,0005 дюйма) с углом 45 градусов между сторонами каждого выступа и вершиной. Для SAL1 и SAL4 глубина боковой грани выступа составляла 0,91 мм (0,036 дюйма). Форма для SAL3 и SAL5 была изготовлена так, что ее полости имели параллельные канавки, заглубленные в нижнюю поверхность и пересекающиеся с одной стороной треугольника под углом 90 градусов. Параллельные канавки располагались с шагом 0,10 мм (0,0039 дюйма), а поперечное сечение канавок имело треугольную форму высотой 0,0032 мм (0,000126 дюйма) с углом 45 градусов между сторонами каждой канавки и вершиной. Для SAL3 и SAL5 глубина боковой грани канавки составляла 0,46 мм (0,018 дюйма).

SAL2: Длина грани полости формы, использованной для получения SAL2 составляла 1,66 мм (0,065 дюйма). Глубина грани составляла 0,80 мм (0,031 дюйма). Полости имели параллельные выступы на нижней поверхности, пересекающиеся с одной стороной треугольника под углом 90 градусов. Параллельные выступы располагались с шагом 0,150 мм (0,0059 дюйма), а поперечное сечение выступов имело треугольную форму высотой 0,0127 мм (0,0005 дюйма) с углом 30 градусов между сторонами каждого выступа и вершиной.

Для SAL1-SAL5 угол наклона (то есть двугранный угол между дном полости (соответствующей вершине фасонной абразивной частицы) и каждой гранью) составлял 98 градусов.

Приготовление сравнительных керамических фасонных абразивных частиц (SAL0)

Керамические фасонные абразивные частицы изготовлялись в соответствии с процедурой, описанной в Патенте США №5 366 523 (Rowenhorst et al.). Дисперсия прекурсора альфа-оксида алюминия (44 процента твердого вещества) была поучена путем следующей процедуры: порошок моногидрата алюминия (1235 долей), приобретенный под наименованием DISPERAL у компании Sasol North America, Ink., Хьюстон, Техас, был диспергирован путем постоянного перемешивания в растворе, содержащем воду (3026 долей) и 70-процентный водный раствор азотной кислоты (71 доля). Полученная соль высушивалась при температуре около 125°C в сушилке непрерывного действия для получения 44-процентной дисперсии прекурсора твердого альфа-оксида алюминия. Дисперсия прекурсора альфа-оксида алюминия вводилась в треугольные полости формы посредством скребка с резиновой насадкой. Перед вводом дисперсии прекурсора твердого альфа-оксида алюминия полости покрывались силиконовой разделительной смазкой. Форма представляла собой алюминиевый лист с множеством равносторонних треугольных отверстий, просеченных в алюминиевом листе. Размеры треугольных отверстий составляли 0,028 дюйма (0,71 мм) в глубину и 0,110 дюйма (2,79 мм) по каждой стороне. Заполненная форма помещалась в печь с принудительным дутьем, поддерживающую температуру 71°C в течение 20 минут. Дисперсия прекурсора альфа-оксида алюминия подвергалась значительной усадке при сушке, а заготовки керамических фасонных абразивных частиц подвергались усадке внутри полостей формы. Заготовки керамических фасонных абразивных частиц извлекались из формы под действием силы тяжести и высушивались при температуре 121°C в течение трех часов.

Заготовки керамических фасонных абразивных частиц обжигались при температуре около 650°C, а затем пропитывались раствором MgO, Y2O3, CoO и La2O3 в нитрате. Избыток нитратного раствора удалялся, а пропитанные заготовки керамических фасонных абразивных частиц оставлялись сушиться, после чего заготовки керамических фасонных абразивных частиц повторно обжигались при температуре около 650°C и спекались при температуре около 1400°C для получения керамических фасонных абразивных частиц. И обжиг, и спекание проводились с применением вращающихся трубчатых печей. Полученный состав представлял собой смесь оксидов алюминия, содержащую 1,2 процента MgO по весу, 1,2 процента Y2O3 по весу, 2,4 процента La2O3 по весу и следы TiO2, SiO2, CaO, CoO и Fe.

Приготовление керамических фасонных абразивных частиц, легированных оксидами редкоземельных металлов (REO) (SAL1, SAL2, SAL3 и SAL6)

Образец золь-геля бемита был получен по следующему рецепту: порошок моногидрата оксида алюминия (1600 долей), приобретенный под наименованием DISPERAL у компании Sasol North America, Ink., Хьюстон, Техас, был диспергирован путем интенсивного перемешивания в растворе, содержащем воду (2400 долей) и 70-процентный водный раствор азотной кислоты (72 доли) в течение 11 минут. Золь-гель был вдавлен в рабочий инструмент, имевший треугольные полости формы с размерами, указанными выше.

Золь-гель вдавливался в полости шпателем, так что отверстия рабочего инструмента оказались заполнены целиком. Разделительная смазка, представляющая 1 -процентный раствор арахисового масла в метаноле, была применена для нанесения на рабочий инструмент покрытия в количестве около 0,5 мг/кв. дюйм (0,08 мг/см2). Избыток метанола был удален помещением листов рабочего инструмента в воздушную конвекционную печь для сушки в течение 5 минут при температуре 45°C. Рабочий инструмент, покрытый золь-гелем, помещался в воздушную конвекционную печь при температуре 45°C на время, не менее 45 минут. Заготовки керамических фасонных абразивных частиц извлекались из рабочего инструмента путем пропускание его через ультразвуковой рупор. Заготовки керамических фасонных абразивных частиц обжигались при температуре около 650°C, а затем пропитывались смешанным нитратным раствором MgO, Y2O3, CoO и La2O3. Избыток нитратного раствора удалялся, а пропитанные заготовки керамических фасонных абразивных частиц с отверстиями оставлялись сушиться, после чего заготовки керамических фасонных абразивных частиц повторно обжигались при температуре около 650°C и спекались при температуре около 1400°C. И обжиг, и спекание проводились с применением вращающихся трубчатых печей. Полученный состав представлял собой смесь оксидов алюминия, содержащую 1 процент MgO по весу, 1,2 процента Y2O3 по весу, 4 процента La2O3 по весу, 0,05 процента СоО по весу и следы TiO2, SiO2, и CaO.

Приготовление керамических фасонных абразивных частиц, легированных REO (SAL4 и SAL5)

Приготовление керамических фасонных абразивных частиц SAL4 и SAL5 было идентично приготовлению SAL1, за исключением того, полученные частицы представляли смесь оксидов алюминия, содержащую 1,2 процента MgO по весу, 1,2 процента Y2O3 по весу, 2,4 процента La2O3 по весу и следы TiO2, SiO2, CaO, CoO и Fe.

Нанесение поверхностного покрытия (SAL1, SAL2, SAL3 и SAL6)

Некоторые из керамических фасонных абразивных частиц подвергались обработке для улучшения электростатических свойств керамических фасонных абразивных частиц по способу, использованному для размельченных абразивных частиц и описанному в Патенте США №5 352 254 (Celykkaya). Обожженные заготовки керамических фасонных абразивных частиц были пропитаны альтернативным раствором оксида редкоземельных металлов (REO), содержащим 1,4 процента MgO, 1,7 процента Y2O3, 5,7 процента La2O3 и 0,07 процента CoO. В 70 граммах раствора REO путем взбалтывания а открытом сосуде было диспергировано 1,4 грамма порошка HYDRAT COAT 5, продаваемого компанией Almatis, Питтсбург, Пенсильвания (средний размер частицы примерно 0,5 мкм). Около 100 грамм обожженных заготовок керамических фасонных абразивных частиц были затем пропитаны 71,4 грамма дисперсии порошка HYDRAT COAT 5 в растворе REO. Пропитанные обожженные заготовки керамических фасонных абразивных частиц затем были повторно обожжены перед спеканием до конечной твердости.

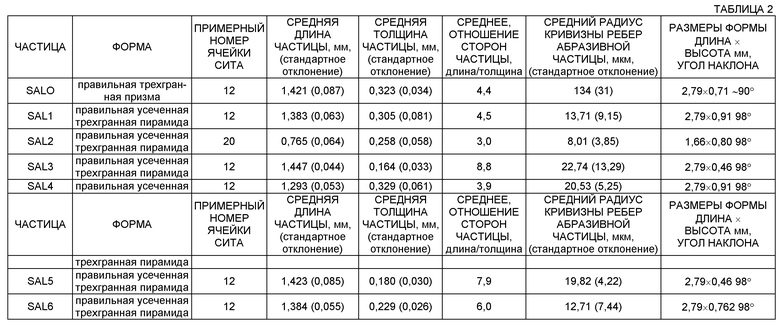

Размеры абразивных частиц указаны в Табл. 2 (ниже)

Техника измерения радиуса кривизны

Радиус кривизны всех образцов определялся следующим способом: керамические фасонные абразивные частицы имеют радиус кривизны ребер граней, соединяющих основание и вершину керамических фасонных абразивных частиц, 50 микрометров или менее. Радиус кривизны измерялся на полированной поперечной вырезке, взятой между поверхностями основания и вершины с применением, например, программы анализа изображений CLEMEX VISION РЕ, выпускаемой компанией Clemex Technologies, Ink., Лонгей, Квебек, Канада, в сочетании с микроскопом, работающим в отраженном свете, или с использованием других походящих программ анализа изображений / оборудования.

Радиус кривизны в каждой точке фасонной абразивной частицы определялся путем нахождения трех прилегающих к ребру точек поперечного сечения (при рассмотрении, например, при увеличении ×1000). Первая точка располагалась в начале кривой, там, где имеется переход от прямой грани к началу кривой, вторая точка располагалась на вершине грани, а третья точка - на переходе от кривой обратно к прямой грани. Программа анализа изображений затем изобразила дугу, определяемую тремя точками (начало, середина и конец кривой) и вычислила радиус кривизны. Для определения среднего значения радиуса кривизны ребра измерялся радиус кривизны, по меньшей мере, 30 вершин ребра.

Техника измерения длины частицы

Размеры готовых частиц измерялись с помощью имеющегося в продаже цифрового микроскопа "AM413ZT DINO-LITE PRO", выпускаемого компанией www.BigC.com, Торранс, Калифорния. Пять частиц из каждой партии укладываются ровно, и делается снимок с увеличением ×100. Длина всех трех граней каждой частицы измеряется встроенной в компьютер программой цифровой камеры. Рассчитывается среднее значение по результатам 15 таких измерений длины, а также определяется величина стандартного отклонения.

Техника измерения толщины частицы

Размеры готовых частиц измерялись с помощью имеющегося в продаже цифрового микроскопа "AM413ZT DINO-LITE PRO", выпускаемого компанией www.BigC.com, Торранс, Калифорния. Средняя толщина частиц определялась путем сборки пяти частиц каждого типа в стопку (плоские грани располагаются перпендикулярно поверхности стола) и съемки с увеличением ×100. Толщина частицы по центру и рядом с каждой гранью измерялась наведением курсора программы. Частицы поворачивались на 120 градусов перпендикулярно поверхности стола, и по три измерения высоты проводились на второй и третьей грани, соответственно. Таким образом, на каждом образце выполнялось 9 измерений каждого образца, всего 45 измерений 5 частиц. Определялось среднее значение, а также величина стандартного отклонения.

ОБРАЗЦЫ 1-3 и СРАВНИТЕЛЬНЫЕ ОБРАЗЦЫ А-В

Для образца 1 были смешаны 54,35 доли SAL1, 4,7 процента AL3 и 3,1 процента AL4 с 5,5 доли PR1 с использованием лопастной мешалки. Одновременно были смешаны между собой 17,25 доли PR2 и 15,1 доли CRY. Сухая порошкообразная смесь была медленно добавлена к жидкой смеси смолы с абразивными частицами и взболтана. К этой смеси была добавлена (1,1 доли) SR. Смешанный состав был просеян через сито с размером ячейки 16, для удаления всех покрытых смолой агломератов большого размера. Стеклоткань диаметром 4 дюйма (105 мм) (SM), приобретенная под маркой 3321 у компании Industrial Polymers & Chemicals, Шрусбери, Массачузетс, была вложена в форму гидравлического пресса. После просеивания смеси через сито с размером ячейки 16 минерально-смоляная смесь в количестве 20 г помещалась поверх ткани и прессовалась в однополостной форме при давлении 20 тонн на 12,27 кв. дюйма (230 кг/см2). Затем отрезные диски располагались между двумя металлическими пластинами, разделенными листами с покрытием TEFLON, и помещались в обжиговую печь. После цикла обжига продолжительностью около 40 часов (сегмент 1: уставка 174°F (78,8°C), повышение за 4 минуты, выдержка в течение 7 часов; сегмент 2: уставка 225°F (107°C), повышение за 4 часа 20 минут, выдержка в течение 3 часов; сегмент 3: уставка 365°F (185°C), повышение за 3 часа 15 минут, выдержка в течение 18 часов; сегмент 4: уставка 80°F (26,6°C), понижение за 4 часа 27 минут, выдержка в течение 5 минут) размеры готового отрезного диска составили 104,03 - 104,76 мм × 1,34 - 1,63 мм × 9,5 мм.

Отрезные диски испытывались на испытательной установке Matenrini модели РТА 100/230, произведенной компанией Davide Maternini SPA, Мальнате, Италия, снабженной 4-дюймовой шлифовальной машинкой Bosch 230 В модели GWS 6-100 (номинальная частота вращения 10 000 оборотов в минуту). Испытательная установка использовалась при следующих параметрах: программа испытания 100-SS-R, ток резания: 3,5 А, показатель кр=15, показатель kd=30. Обрабатываемым деталями были 16-миллиметровые массивные стержни из нержавеющей стали. И среднее время резания, и число резов регистрировались до тех пор, пока отрезные диски не достигали диаметра 90 мм. Результаты приведены в табл.4.

Образцы 2 и 3 и сравнительные образцы А-В приготавливались идентично образцу 1, за исключением изменений состава, указанных в табл.3.

Результаты сравнительных испытаний, показанные в табл.4, содержат среднее время каждого реза и число резов до израсходования отрезного диска.

ОБРАЗЦЫ 4-6 и СРАВНИТЕЛЬНЫЕ ОБРАЗЦЫ C-D

Образцы 4-6 и сравнительные образцы С и D приготавливались идентично образцу 1, за исключением изменений состава, указанных в табл.3.

Применялась поверхностная обработка путем нанесения при 85°C раствора 15 грамм WG в 1375 граммах деионизированной воды на 1625 граммов абразивных частиц в бюхнеровской воронке. Минерал высушивался при 100°C в течение 2-3 часов. Затем частицы просеивались для удаления комков. После этого в широкогорлом стеклянном сосуде на 1500 граммов предварительно обработанных абразивных частиц наносился раствор 3 граммов CA в 75 граммах изопропилового спирта и 500 граммах деионизированной воды. Сосуд закрывался (не герметизировался) и помещался на 4 часа в печь при 100°C. Затем крышка снималась, позволяя частицам сохнуть в печи.

ОБРАЗЦЫ 7-10 и СРАВНИТЕЛЬНОЕ ОБРАЗЦЫ E-G

Образцы 7-10 и сравнительные образцы F-H приготавливались идентично образцу 1, за исключением изменений состава, указанных в табл.3.

ОБРАЗЦЫ 11-12 и СРАВНИТЕЛЬНЫЕ ОБРАЗЦЫ H-J

Образцы 11-12 и сравнительные образцы H-J приготавливались идентично образцу 1, за исключением изменений состава, указанных в табл.3.

ОБРАЗЦЫ 13-14

Образцы 13-14 приготавливались идентично образцу 1, за исключением добавления APR.

В табл.3 (ниже) абразивные частицы, помеченные звездочкой (*), до смешивания со смолой по процедуре, описанной, в целом, для образца 4, предварительно обрабатывались СА.

ОБРАЗЦЫ 15-18

Образцы 15-18 демонстрируют эффект нанесения дисперсного покрытия на поверхность керамических фасонных абразивных частиц. Образцы 15-18 приготавливались, как образец 1, за исключением того, что в качестве пресса использовалась лабораторная модель (пресс PHI модели №В237-Н-Х4В, приобретенный у компании PHI, отделения корпорации Tulip Corporation, Индастри, Калифорния), примененное давление формовки составляло 10 тонн, а состав частиц был таким, как показан в табл.2. Более того, в образцах 15 и 17 в смесь не включался пластификатор SR. При нанесении поверхностного покрытия не было обнаружено заметного влияния на число резов.

ОБРАЗЦЫ 19-21

Образцами 19-21 были вогнутые шлифовальные круги типа 27, выбранные из партии, приготовленной в соответствии со следующей процедурой. 4440 граммов SAL6 смешивались в течение 10 минут с 200 граммами жидкой смолы (РА 5614 G компании PA Resins АВ, Перщорп, Швеция) и с 5 граммами силана (DYNASYLAN Damo Т компании Evonik Industries, Эссен, Германия) в мешалке лопастного типа. Это стало смесью №1. Смесь №2 приготавливалась путем смешивания 280 граммов порошкообразных фенолоальдегидных смол 8551G и 8126G (компании Dynea Oy, Хельсинки, Финляндия), 460 граммов калийалюминийфторида (компании КВМ Master Alloys, Дельф, Нидерланды), 320 граммов криолита (компании Solvay S.A., Брюссель, Бельгия) и 8 граммов газовой сажи в мешалке лопастного типа в течение 10 минут. Затем смеси №1 и №2 соединялись и перемешивались в мешалке лопастного типа в течение 10 минут. Для регулирования вязкости смеси и уменьшения пылеобразования добавлялся фурфуроловый спирт и минеральное масло.

Эта смесь помещалась в неглубокий открытый контейнер при разрешенных условиях комнатной температуры и влажности. Затем она просеивалась через сито с ячейками 2×2 мм для удаления комков. После этого просеянная смесь прессовалась в матрице диаметром 125 мм. В матрицу помещалась стекловолоконная сетка (приобретенная под маркой RXP 28 у компании Rymatex Sp.z.o.o., Рыманов, Польша), на нее в матрицу укладывались 82 грамма указанной выше смеси, добавлялась вторая стекловолоконная сетка (RXO 38, Rymatex), еще 82 грамма указанной выше смеси и третья стекловолоконная сетка (RXO 38, Rymatex). Добавлялась тонкая бумага и металлическая гильза центрального отверстия. Все это прессовалось при давлении 197 кг/см2 в течение 12 часов.

Круги помещались на шпиндель между алюминиевыми пластинами, имеющими форму, соответствующую европейскому стандарту EN для вогнутых шлифовальных кругов типа 27. Пакет пластин и спрессованных кругов сжимался давлением 3 атмосферы (304 кПа) для придания кругам формы, а затем в сжатом состоянии подавался на обжиг. Для обжига круги помещались в печь. Печь разогревалась 2 часа до 75°C, 3,5 часа до 90°C, 2 часа до 110°C, 5 часов до 135°C, 3 часа до 184°C, а затем выдерживалась при температуре 184°C в течение 5,5 часов. После этого нагрев отключался, и печи давали остыть. Размеры готовых шлифовальных дисков составили от 123,6 до 124,2 мм в диаметре, от 5,6 до 6,3 мм по толщине. Центральное отверстие имело диаметр 22,32 мм.

СРАВНИТЕЛЬНЫЕ ОБРАЗЦЫ К-М

Сравнительные образцы К-М подготавливались идентично образцу 19, за исключением замены AL5 на SAL6.

Круги испытывались шлифованием в течение 5 минут плиты из нержавеющей стали толщиной 8 мм и длиной 350 мм с применением электрической угловой шлифовальной машинки Bosch. После каждого испытания регистрировалась потеря веса шлифовального круга и плиты.

Результаты испытания образцов 19-21 и сравнительных образцов К-М приводятся в табл.6 (ниже), причем удаленный с детали вес, деленный на вес, утраченный шлифовальным кругом, указывается как «весовой показатель».

Все патенты и патентные заявки, упомянутые выше, настоящим прямо включаются посредством ссылок. Все примеры, указанные здесь, должны рассматриваться как не имеющие ограничительного характера, если не указано иначе. Различные изменения и переделки настоящей публикации могут предприниматься специалистами, не нарушая объема и духа настоящей публикации, поэтому настоящая публикация должна рассматриваться как не ограниченная иллюстративными примерами, изложенными здесь.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ЗАГОТОВКИ | 2012 |

|

RU2586181C2 |

| ФАСОННЫЕ АБРАЗИВНЫЕ ЧАСТИЦЫ С НАКЛОННОЙ БОКОВОЙ СТЕНКОЙ | 2009 |

|

RU2522355C2 |

| КЕРАМИЧЕСКИЕ ФОРМОВАННЫЕ АБРАЗИВНЫЕ ЧАСТИЦЫ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ, И АБРАЗИВНЫЕ ИЗДЕЛИЯ, СОДЕРЖАЩИЕ ИХ | 2011 |

|

RU2539246C2 |

| ФАСОННЫЕ АБРАЗИВНЫЕ ЧАСТИЦЫ С КАНАВКАМИ | 2009 |

|

RU2506152C2 |

| КОМПОЗИТНЫЙ АБРАЗИВНЫЙ КРУГ | 2012 |

|

RU2599067C2 |

| Формованные абразивные частицы, способы получения и абразивные изделия, включающие их | 2013 |

|

RU2616464C9 |

| Абразивные частицы, способ получения абразивных частиц и абразивные изделия | 2013 |

|

RU2621085C2 |

| СКЛЕЕННОЕ АБРАЗИВНОЕ ИЗДЕЛИЕ | 2012 |

|

RU2600464C2 |

| ШЛИФОВАЛЬНЫЙ КРУГ С ПОЛИМЕРНОЙ СВЯЗКОЙ | 2012 |

|

RU2567165C2 |

| АБРАЗИВНЫЕ ЧАСТИЦЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2002 |

|

RU2303621C2 |

Изобретение относится к абразивному изделию. Абразивный материал со связкой, выполненный в виде абразивного круга, содержит керамические фасонные абразивные частицы, удерживаемые связующим веществом. Каждая из керамических фасонных частиц ограничена многоугольным основанием, многоугольной вершиной и множеством граней, соединяющих основание и вершину, при этом соседние грани соединены соответствующими ребрами, имеющими средний радиус кривизны менее 50 микрометров. Изобретение поддерживает низкую рабочую температуру, позволяющую избежать термического повреждения изделия. 14 з.п. ф-лы, 4 ил., 6 табл.

1. Абразивный материал со связкой, выполненный в виде абразивного круга, содержащий керамические фасонные абразивные частицы, удерживаемые связующим веществом, причем каждая из керамических фасонных частиц соответственно ограничена многоугольным основанием, многоугольной вершиной и множеством граней, соединяющих основание и вершину, при этом соседние грани соединены соответствующими ребрами, имеющими средний радиус кривизны менее 50 мкн.

2. Абразивный материал со связкой по п.1, отличающийся тем, что каждая из граней независимо образует с основанием соответствующий двугранный угол величиной от 75 до 85°.

3. Абразивный материал со связкой по п.1, отличающийся тем, что содержит раздробленные абразивные частицы, имеющие заданную номинальную крупность.

4. Абразивный материал со связкой по п.3, отличающийся тем, что раздробленные абразивные частицы обладают в промышленном определении более тонкой крупностью, нежели керамические фасонные абразивные частицы.

5. Абразивный материал со связкой по п.1, отличающийся тем, что керамические фасонные абразивные частицы номинально включают в себя усеченные трехгранные пирамиды.

6. Абразивный материал со связкой по п.5, отличающийся тем, что керамические фасонные абразивные частицы номинально включают в себя правильные усеченные трехгранные пирамиды.

7. Абразивный материал со связкой по п.1, отличающийся тем, что керамические фасонные абразивные частицы имеют отношение максимальной длины к толщине в пределах от 1:1 до 8:1.

8. Абразивный материал со связкой по п.7, отличающийся тем, что керамические фасонные абразивные частицы имеют отношение максимальной длины к толщине в пределах от 2:1 до 4:1.

9. Абразивный материал со связкой по п.1, отличающийся тем, что керамические фасонные абразивные частицы включают в себя абразивные частицы оксида алюминия, полученные золь-гелевым способом.

10. Абразивный материал со связкой по п.1, отличающийся тем, что керамические фасонные абразивные частицы несут на себе покрытие из неорганических частиц.

11. Абразивный материал со связкой по п.1, отличающийся тем, что абразивный круг содержит армирующий материал, расположенный на его противолежащих основных сторонах.

12. Абразивный материал со связкой по п.1, отличающийся тем, что абразивный круг имеет противолежащие основные стороны, а большинство керамических фасонных абразивных частиц своими основаниями ориентированы главным образом параллельно противолежащим основным сторонам.

13. Абразивный материал со связкой по п.1, отличающийся тем, что связующий материал содержит фенолоальдегидную смолу.

14. Абразивный материал со связкой по п.1, отличающийся тем, что абразивный круг выполнен в виде отрезного диска.

15. Абразивный материал со связкой по п.1, отличающийся тем, что абразивный круг выполнен в виде вогнутого шлифовального круга.

| US 20090165394 A1, 02.07.2009 | |||

| US 05366526 A, 22.11.1994 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ, СПОСОБ ЕГО ПРОИЗВОДСТВА, СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ И РАБОЧИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2124978C1 |

Авторы

Даты

2014-03-27—Публикация

2011-02-22—Подача