ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к оформленным абразивным изделиям.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

В оформленных абразивных изделиях абразивные частицы объединяются связующей средой. К оформленным абразивным изделиям относятся, например, точильные камни, шлифовальные бруски, шлифовальные и отрезные круги. Связующей средой является, как правило, органическая смола, но может также использоваться неорганический материал, например керамика или стекло (т.е. стекловидные связующие элементы).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Заявляется множество керамических формованных абразивных частиц, причем керамические формованные абразивные частицы имеют четыре основные плоскости, соединенные шестью общими кромками, причем каждая из четырех основных плоскостей соединяется с тремя другими основными плоскостями, при этом длина всех шести общих кромок в основном одинакова.

Известны реализации с керамическими формованными абразивными частицами, соответствующими номинальной категории, утвержденной абразивной промышленностью. Известны реализации, где как минимум одна из четырех основных плоскостей абразивной частицы совершенно плоская. Известные реализации, где как минимум одна из четырех основных плоскостей абразивной частицы вогнутая. Известные реализации, где керамические формованные абразивные частицы представляют собой корунд. Известные реализации со всеми четырьмя вогнутыми основными плоскостями абразивной частицы. Известные реализации, где как минимум одна из четырех основных плоскостей абразивной частицы выпуклая. Известные реализации, где керамические формованные абразивные частицы отличаются от усеченных пирамид. Известные реализации с тетраэдральной симметрией керамических формованных абразивных частиц. Известные реализации, где керамические формованные абразивные частицы выполнены в виде правильных четырехгранников. Известные реализации, где керамические формованные абразивные частицы представляют собой золь-гель корунда. Известные реализации, где керамические формованные абразивные частицы покрыты неорганическими частицами.

Заявляемые керамические формованные абразивные частицы практически используются, например, в производстве абразивных изделий и для шлифования детали.

Кроме того, заявляется способ шлифования детали, заключающийся в: фрикционном соприкосновении хотя бы части керамических формованных абразивных частиц абразивного изделия по настоящей заявке с поверхностью детали и перемещении хотя бы одной детали или абразивного изделия с целью шлифования хотя бы части поверхности детали.

Кроме того, заявляется абразивное изделие, содержащее керамические формованные абразивные частицы по настоящей заявке, закрепленные на связующем элементе.

Известные реализации со связующим элементом органического происхождения. Известные реализации абразивного изделия, включающего в себя оформленное абразивное изделие. Известные реализации со связующим элементом, содержащим фенолформальдегидную смолу. Известные реализации со связующим элементом неорганического происхождения. Известные реализации со связующим элементом, содержащим стекловидный связующий компонент.

Известные реализации абразивного изделия, представляющего собой оформленный абразивный круг. Известные реализации с абразивным кругом, представляющим собой шлифовальный круг (включая, например, шлифовальный круг с поджимным центром) или отрезной круг. Известные реализации абразивного изделия с дополнительным армирующим материалом, нанесенным на противоположные поверхности оформленного абразивного круга. Известные реализации абразивного изделия с дополнительным армирующим материалом, нанесенным только на одну поверхность оформленного абразивного круга. Известные реализации абразивного изделия с дополнительными измельченными абразивными частицами (например, соответствующими номинальной категории, утвержденной абразивной промышленностью).

Заявляется также способ изготовления абразивной частицы, заключающийся в:

помещении исходной керамической дисперсной массы в полость изложницы, при этом в полости имеются три вогнутые стенки, сходящиеся в общей вершине;

высушивании исходной керамической дисперсной массы и удалении ее из полости для создания заготовки керамической формованной абразивной частицы;

кальцинировании заготовки керамической формованной абразивной частицы и агломерации кальцинированной заготовки керамической формованной абразивной частицы для формирования керамической формованной абразивной частицы, при этом каждая из четырех основных плоскостей керамической формованной абразивной частицы соединяется с тремя другими основными плоскостями, при этом по меньшей мере три из четырех основных плоскостей в основном плоские, причем шесть общих кромок в основном одинаковы по длине.

Заявляемые керамические формованные абразивные частицы отличаются высокой степенью симметрии, благодаря чему снижается вероятность ориентации абразивных частиц в определенном направлении (например, вследствие технологической особенности производства), что либо препятствует абразивному воздействию, либо снижает его эффективность.

В настоящей заявке:

термин «в основном одинаковая длина» применительно к общим кромкам означает, что длина общих кромок отличается от номинальной длины на +/-20 процентов;

термин «правильный четырехгранник» относится к четырехграннику с четырьмя равными плоскостями;

термин «в основном одинаковая форма» применительно к правильному четырехграннику означает четырехгранник правильной формы с вероятными мелкими дефектами (обусловленными, например, производственными дефектами).

Перечисленные выше реализации возможны в любых сочетаниях, исключая явную ошибку с точки зрения настоящей заявки.

Отличительные особенности и преимущества настоящей заявки станут понятными с учетом подробного описания, а также прилагаемой формулы изобретения. Иллюстрации и подробное описание сопровождаются более конкретными показательными реализациями.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

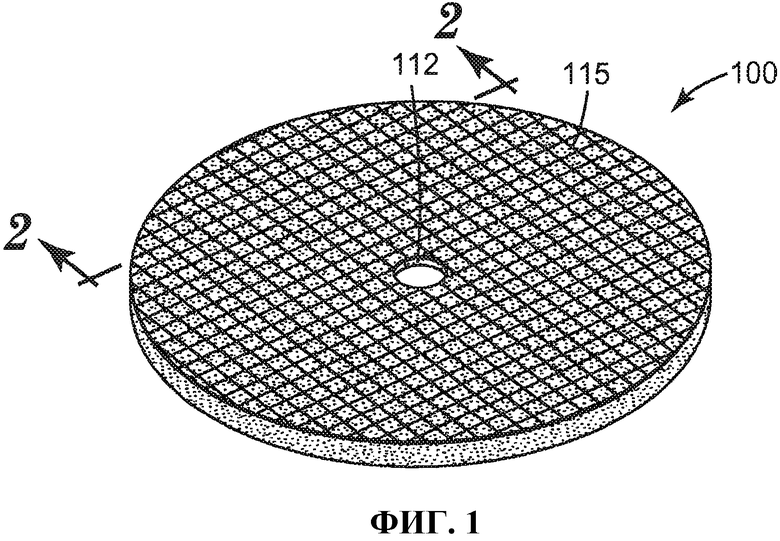

ФИГ.1 представляет собой перспективное изображение оформленного абразивного круга 100 в соответствии с одной из реализации настоящей заявки;

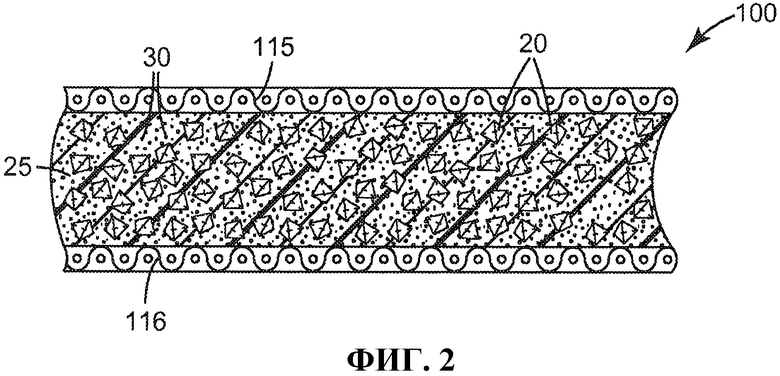

ФИГ.2 представляет собой сечение 2-2 оформленного абразивного круга 100, показанного на ФИГ.1;

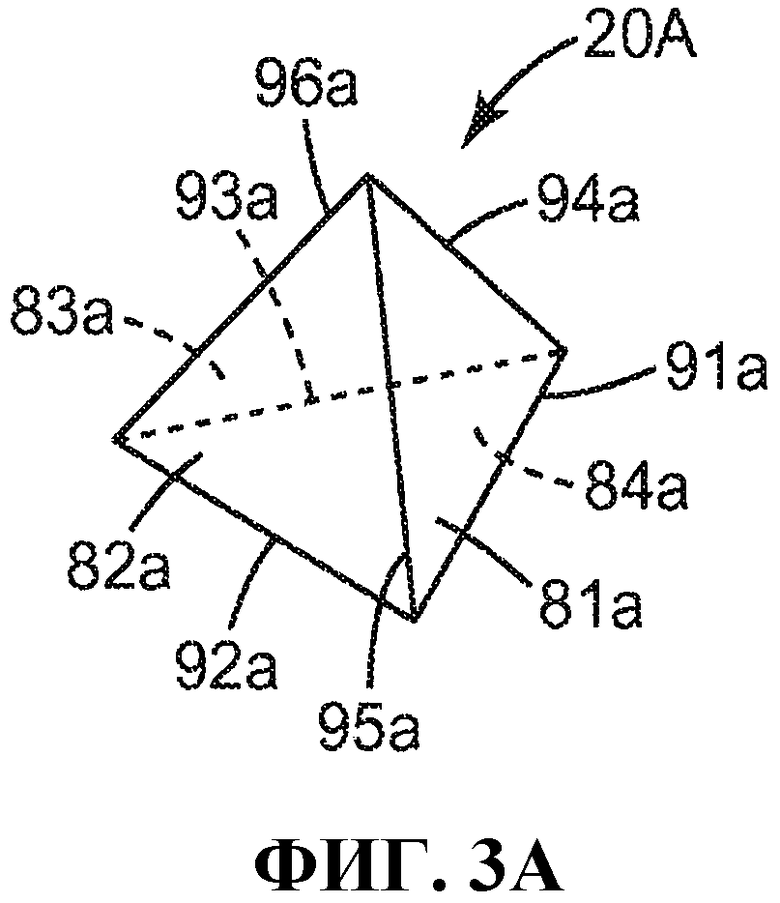

ФИГ.3А представляет собой условное перспективное изображение элементарной керамической формованной абразивной частицы 20а;

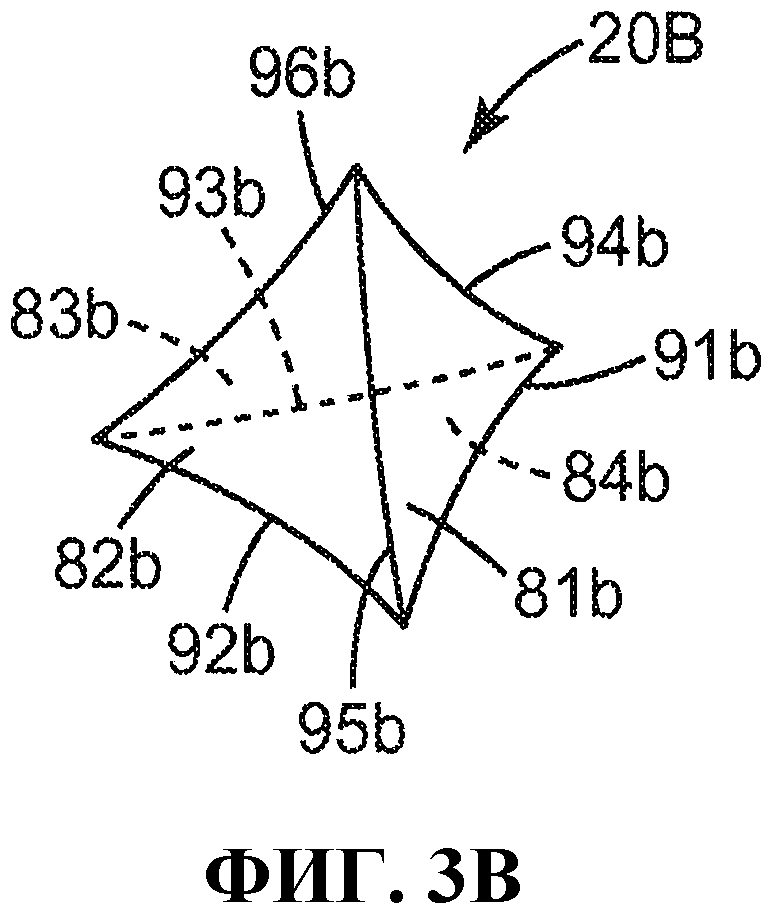

ФИГ.3В представляет собой условное перспективное изображение элементарной керамической формованной абразивной частицы 20b;

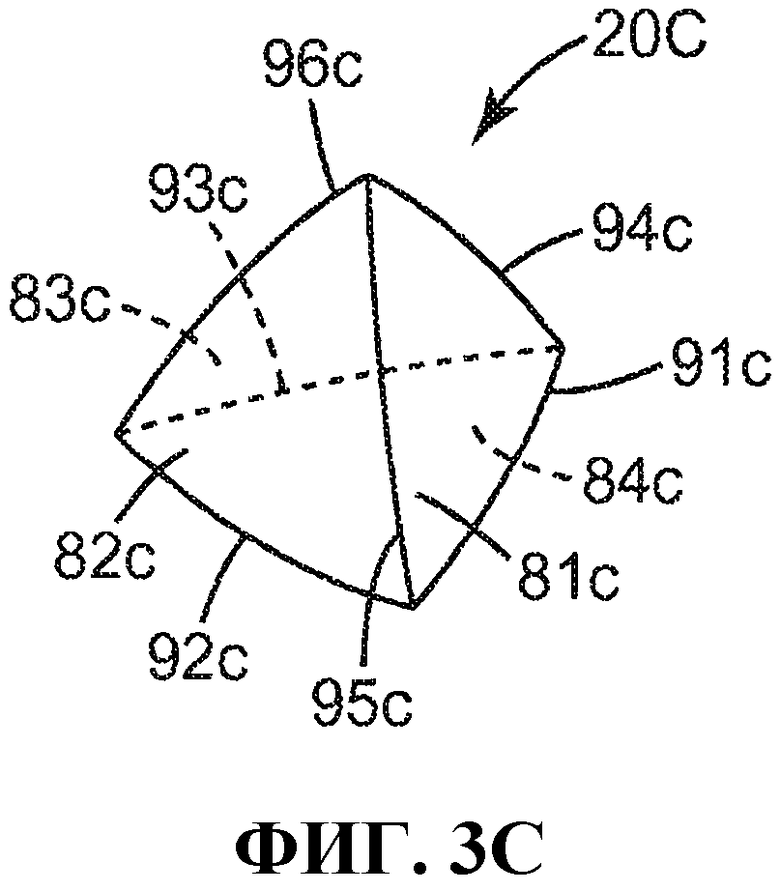

ФИГ.3C представляет собой условное перспективное изображение элементарной керамической формованной абразивной частицы 20с;

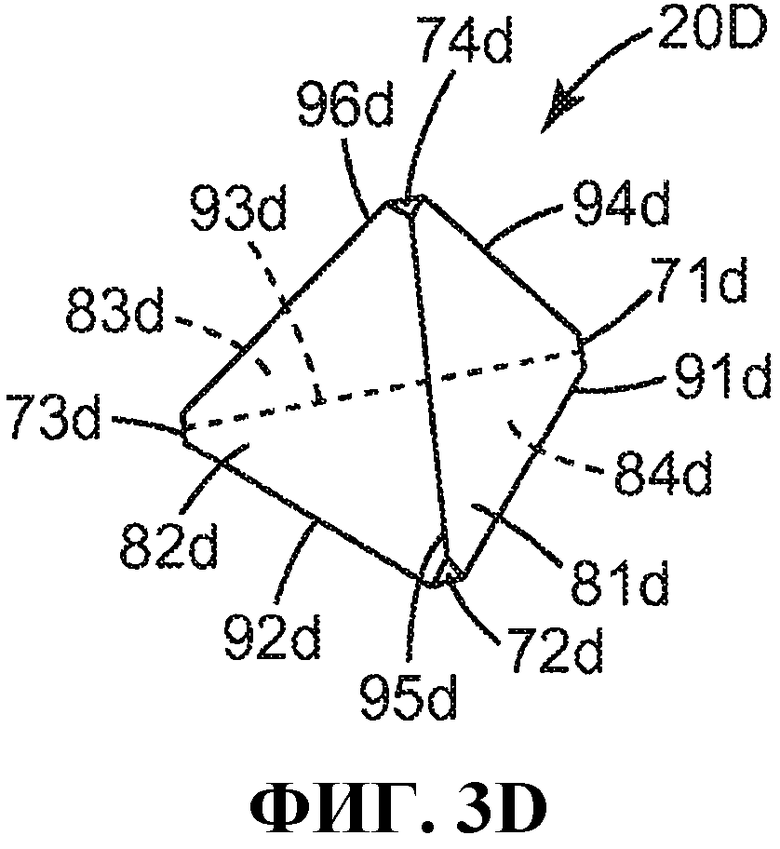

ФИГ.3D представляет собой условное перспективное изображение элементарной керамической формованной абразивной частицы 20d и

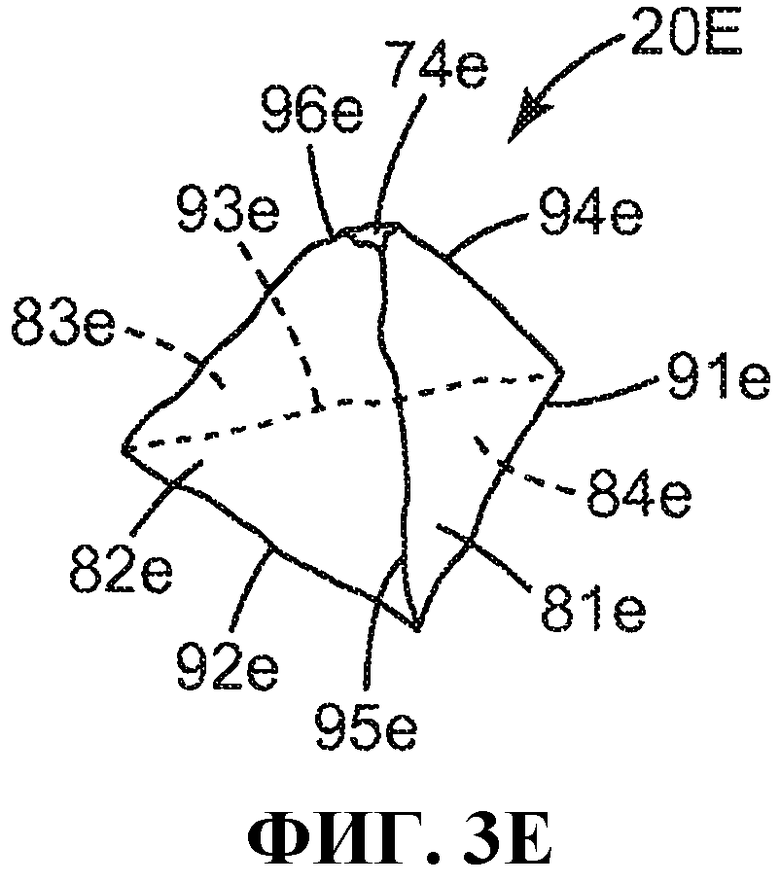

ФИГ.3Е представляет собой условное перспективное изображение элементарной керамической формованной абразивной частицы 20е.

Хотя на перечисленных выше иллюстрациях показано несколько реализации настоящей заявки, предполагаются также и другие реализации, как отмечено в описании. В любом случае, настоящая заявка представляет изобретение посредством изображения без ограничения. Следует указать на то, что прочие многочисленные модификации и реализации, которые могут быть разработаны специалистами, подпадают под область действия и принципы настоящей заявки. Иллюстрации приводятся без учета масштаба. На иллюстрациях могут использоваться одинаковые позиционные номера для обозначения одинаковых частей.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно ФИГ.1 и 2, показательный абразивный круг 100, соответствующий одной реализации настоящей заявки, снабжен центральным отверстием 112, используемым для крепления оформленного абразивного круга 100 например, к инструменту с приводом. Оформленный абразивный круг 100 включает в себя керамические формованные абразивные частицы 20, стандартно измельченные и отсортированные по размеру частицы 30 и связующий материал 25. Дополнительная первая сетка 115 и дополнительная вторая сетка 116 расположены на противоположных основных плоскостях абразивного круга 100.

Керамические формованные частицы с четырьмя основными плоскостями, которые соединяются между собой шестью общими кромками, причем каждая из четырех основных плоскостей соединяется с тремя другими основными плоскостями, и шесть общих кромок имеют в основном одинаковую длину. Различные реализации характерных форм отражены в предыдущем описании.

В одной показательной реализации, показанной на ФИГ.3А, керамические формованные абразивные частицы имеют форму правильных четырехгранников. Согласно ФИГ.3А, керамическая формованная абразивная частица 20А имеет четыре основные плоскости (81а, 82а 83а, 84а), соединенные шестью общими кромками (91а, 92а, 93а, 94а, 95а, 96а). Каждая из основных плоскостей соединяется с тремя другими плоскостями посредством соответствующих общих кромок. Например, основная плоскость 81а соединяется с основной плоскостью 82а по общей кромке 95а, основная плоскость 81а соединяется с основной плоскостью 84а по общей кромке 91a и основная плоскость 81a соединяется с основной плоскостью 83а по общей кромке 94а. Поскольку на ФИГ.3А изображен правильный четырехгранник (т.е. предмет с шестью равными кромками и четырьмя плоскостями), будут считаться допустимыми также частицы других форм. Например, керамические формованные абразивные частицы могут иметь форму неправильных (т.е. отличающихся от правильных) четырехгранников, при обязательном условии равной, в основном, длины шести общих кромок (как определено выше).

Например, в другой показательной реализации, показанной на ФИГ.3В, керамические формованные абразивные частицы представляют собой четырехсторонние предметы. Согласно ФИГ.3В, керамическая формованная абразивная частица 20В имеет четыре основных плоскости (81b, 82b 83b, 84b), соединенные шестью общими кромками (91b, 92b, 93b, 94b). Каждая из основных плоскостей вогнутая и соединяется с тремя другими плоскостями по соответствующим общим кромкам. Например, основная плоскость 81b соединяется с основной плоскостью 82b по общей кромке 95b, основная плоскость 81b соединяется с основной плоскостью 84b по общей кромке 91b и основная плоскость 81b соединяется с основной плоскостью 83b по общей кромке 94b. Поскольку на ФИГ.3В изображена частица с тетраэдральной симметрией (т.е. с четырьмя осями вращения симметрии третьего порядка и шестью зеркальными плоскостями симметрии), будут считаться допустимыми также частицы других форм. Например, керамические формованные абразивные частицы могут иметь одну, две или три вогнутых плоскости при ровных остальных плоскостях и обязательности условия в основном равной длины шести общих кромок.

В другой показательной реализации, показанной на ФИГ.3С, керамические формованные абразивные частицы выполнены четырехсторонними. Согласно ФИГ.3С, керамическая формованная абразивная частица 20С имеет четыре основные плоскости (81с, 82с 83с, 84с), соединенные шестью общими кромками (91с, 92с, 93с, 94с). Каждая из основных плоскостей выпуклая и соединяется с тремя другими основными плоскостями по соответствующим общим кромкам. Например, основная плоскость 81с соединяется с основной плоскостью 82с по общей кромке 95с, основная плоскость 81с соединяется с основной плоскостью 84с по общей кромке 91с и основная плоскость 81с соединяется с основной плоскостью 83с по общей кромке 94с. Поскольку на ФИГ.3С изображена частица с тетраэдральной симметрией, будут считаться допустимыми также частицы других форм. Например, керамические формованные абразивные частицы могут иметь одну, две или три выпуклых плоскости при ровных остальных плоскостях и обязательности условия в основном равной длины шести общих кромок.

В другой показательной реализации, показанной на ФИГ.3D, керамические формованные абразивные частицы выполнены с восемью плоскостями, из них четыре плоскости считаются основными, а четыре - второстепенными.

Согласно ФИГ.3D, керамическая формованная абразивная частица 20D имеет четыре основные плоскости (81d, 82d 83d, 84d), соединенные шестью общими кромками (91d, 92d, 93d, 94d). Каждая из основных плоскостей является шестиугольником и соединяется с тремя другими основными плоскостями по соответствующим общим кромкам.

Например, основная плоскость 81d соединяется с основной плоскостью 82d по общей кромке 95d, основная плоскость 81d соединяется с основной плоскостью 84d по общей кромке 91d и основная плоскость 81d соединяется с основной плоскостью 83d по общей кромке 94d. Поскольку на ФИГ.3D изображена частица с тетраэдральной симметрией, 3D, будут считаться допустимыми также частицы других форм. Например, керамические формованные абразивные частицы могут иметь одну, две или три выпуклых плоскости при ровных остальных плоскостях и обязательности условия в основном равной длины шести общих кромок.

Безусловно, на практике будут часто встречаться отклонения от идеализированных изображений ФИГ.3A-3D. Такие керамические формованные абразивные частицы также входят в общий состав.

Согласно ФИГ.3Е, керамическая формованная абразивная частица 20Е имеет четыре основные плоскости (81е, 82е 83е, 84е), соединенные шестью общими кромками (91е, 92е, 93е, 94е). Каждая из основных плоскостей соединяется с тремя другими плоскостями посредством соответствующих общих кромок. Например, основная плоскость 81е соединяется с основной плоскостью 82е по общей кромке 95е, основная плоскость 81е соединяется с основной плоскостью 84е по общей кромке 91е и основная плоскость 81е соединяется с основной плоскостью 83е по общей кромке 94е.

Керамические формованные абразивные частицы могут обладать сочетанием перечисленных выше формообразующих элементов (а именно выпуклые плоскости, вогнутые плоскости, плоскости неправильной формы и ровные плоскости). Аналогично, допускается использование керамических формованных абразивных частиц разных форм или размеров.

В некоторых реализациях керамические формованные абразивные частицы могут изготовляться в многоэтапном технологическом процессе. Технологический процесс осуществляется с использованием любого исходного керамического дисперсного материала.

Вкратце, способ включает в себя этапы изготовления просеянной или непросеянной исходной керамической дисперсной массы, из которой может быть изготовлена соответствующая керамика (например, из золь-геля бемита может быть изготовлен корунд); наполнение исходной керамической дисперсной массой одной или нескольких полостей изложницы, чья наружная форма соответствует желаемой формованной абразивной частице, высушивание исходной керамической дисперсной массы для создания предварительных керамических формованных абразивных частиц; извлечение предварительных керамических формованных абразивных частиц из полостей изложницы; кальцинирование предварительных керамических формованных абразивных частиц для создания керамических формованных абразивных частиц и последующее агломерирование кальцинированных предварительных керамических формованных абразивных частиц для создания керамических формованных абразивных частиц.

Теперь процесс будет описан более подробно на примере корундовых керамических формованных абразивных частиц.

На первом этапе процесса происходит получение просеянной или непросеянной исходной керамической дисперсной массы для изготовления керамики. Исходная керамическая дисперсная масса зачастую содержит жидкость, служащую испаряемым компонентом. В одной реализации испаряемым компонентом является вода. В дисперсной керамической массе необходимо присутствие достаточного количества жидкости, чтобы обеспечить достаточно низкую вязкость массы, позволяющую заполнить полости изложницы и повторить ее форму; одновременно, жидкости не должно быть настолько много, чтобы чрезмерно затруднить последующее удаление жидкости из полости изложницы. В одной реализации состав исходной керамической дисперсной массы таков: от 2 до 90 весовых процентов частиц, превращаемых в керамику, например частиц моногидрата оксида алюминия (бемит), и как минимум 10 весовых процентов, или от 50 о 70 процентов, или от 50 до 60 процентов испаряемого компонента, такого как вода. И наоборот, исходная керамическая дисперсная масса в некоторых реализациях содержит от 30 до 50 весовых процентов или от 40 до 50 весовых процентов твердых веществ.

Примеры практичной исходной керамической дисперсной массы включают золи оксида циркония, золи оксида ванадия, золи церия, золи оксида алюминия и их сочетания. В состав используемых на практике исходных дисперсных масс оксида алюминия входят, например, массы бемита и других гидратов оксида алюминия. Бемит может быть изготовлен по известным технологиям или приобретен на рыночной основе. Примеры предлагаемого на продажу бемита включают в себя продукцию с торговыми марками «DISPERAL» и «DISPAL», торговлей этими материалами занимается компания Sasol North America, Inc.; материал под торговой маркой «HIQ-40» продается компанией BASF Corporation. Эти моногидраты оксида алюминия являются относительно чистыми, в них содержится относительно мало гидратных фаз, отличающихся от моногидратов, при большой поверхностной площади.

Физические свойства готовых керамических формованных абразивных частиц будут в основном зависеть от типа материала, использованного для исходной керамической дисперсной массы. В настоящей заявке термином «гель» обозначается трехмерный полимерный каркас твердых веществ, диспергированный в жидкости.

Исходная керамическая дисперсная масса может содержать модифицирующую присадку или исходный продукт для модифицирующей присадки. Модифицирующая присадка может служить для улучшения некоторого желаемого свойства абразивных частиц или повышения эффективности последующего этапа агломерирования. Модифицирующие присадки или исходные продукты модифицирующих присадок могут быть в форме растворимых солей, обычно водорастворимых солей.

Как правило, они содержат металлсодержащий компаунд и могут служить исходным продуктом оксида марганца, цинка, железа, кремния, кобальта, никеля, циркония, гафния, хрома, иттрия, празеодима, самария, иттербия, неодима, лантана, гадолиния, церия, диспрозия, эрбия, титана и их смесей. Конкретные концентрации этих присадок в дисперсной массе исходного материала керамики могут изменяться в зависимости от навыков производителя работ.

Обычно введение модифицирующей присадки или ее исходного материала вызовет дисперсию в гель исходного материала керамики. Дисперсный исходный материал керамики может быть также включен в гель посредством нагревания в течение определенного времени для снижения концентрации жидкости в дисперсной массе за счет выпаривания. В дисперсной массе сходного материала керамики может также содержаться нуклеационный агент. Нуклеационные агенты, пригодные для настоящей заявки, могут включать тонкодисперсные частицы корунда, оксид железа (III) или его исходный материал, оксиды титана и титанаты или любой другой материал, который будет способствовать нуклеации преобразования. Объем нуклеационного агента, при условии использования, должен быть достаточен для преобразования корунда. Дисперсионные составы нуклеационного исходного материала корунда заявлены в патенте США No.4,744,802 (Schwabel).

К дисперсной массе сходного материала керамики может быть добавлен химический пластификатор для создания более стабильной гидрозольной или коллоидной дисперсии исходного материала керамики. Подходящими химическими пластификаторами являются одноосновные кислоты или кислотные компаунды, такие как уксусная кислота, соляная кислота, муравьиная кислота и азотная кислота. Допускается также использование многоосновных кислот, однако они могут быстро превратить в гель дисперсную массу исходного материала керамики, затруднив его обработку или ввод в него дополнительных компонентов. В некоторых коммерческих источниках бемита имеется кислотный титр (такой как абсорбированная муравьиная или азотная кислота), который поможет в образовании стабильной дисперсной массы исходного материала керамики.

Дисперсная масса исходного материала керамики может быть изготовлена любыми подходящими способами, например, для золь-гельного исходного материала корунда путем простого смешивания моногидрата оксида алюминия с водой, содержащей химический пластификатор, или созданием суспензии моногидрата оксида алюминия, в который добавляется химический пластификатор.

Допускается также добавка ингибиторов пенообразования и других химикатов, пригодных для снижения тенденции образования пузырей или попадания воздуха в процессе смешивания. При желании допускается ввод дополнительных химикатов, таких как смачивающие агенты, спирты или связующие агенты.

Второй этап процесса включает в себя обеспечение изложницы, имеющей, по крайней мере одну полость, предпочтительнее - несколько полостей, образованных по крайней мере на одной основной плоскости изложницы.

В некоторых реализациях изложница оформляется как часть орудия производства, в качестве которого может, например, использоваться ремень, лист, непрерывная лента, валик для нанесения покрытий, такой как ролик глубокой печати, муфта, надетая на валик для нанесения покрытий, или пуансон. В одной реализации орудие производства включает в себя полимерный материал. Примеры подходящих полимерных материалов включают термопластики, такие как полиэфиры, поликарбонаты, поли-(эфирные сульфоны), поли-(метил метакрилат), полиуретаны, поливинилхлорид, полиолефин, полистирен, полипропилен, полиэтилен или их сочетания, или термоусаживающиеся материалы. В одной реализации орудие производства целиком изготовлено из термопластичного материала. В другой реализации поверхности орудия производства, соприкасающиеся с дисперсионной массой исходного материала керамики в процессе сушки, выполнены со множеством полостей из полимерных или термопластичных материалов, а другие части орудия производства могут быть выполнены из других материалов. Например, на металлические орудия производства можно нанести подходящее полимерное покрытие для изменения их свойств поверхностного натяжения.

Полимерные или термопластичные орудия производства можно копировать с металлического эталонного инструмента. Металлический эталон будет иметь обратный узор по отношению к требуемому для орудия производства. Металлический эталон допускается изготовлять тем же способом, что и орудие производства. В одной реализации эталонный инструмент изготовляется из металла, например никеля, и подвергается алмазной обработке. В одной реализации эталонный инструмент как минимум частично изготовлен способом стереолитографии. Может быть произведено нагревание листового полимерного материала эталонным инструментом таким образом, что полимерный материал окажется тисненым узором эталонного инструмента в результате взаимного прижима. Модно также произвести экструзию термопластичного материала или залить им эталонный инструмент с последующим прессованием. Термопластичный материал охлаждается до затвердевания, формируя таким образом орудие производства. Пользуясь орудием производства из термопластичного материала, необходимо соблюдать осторожность и не допускать чрезмерного нагрева, способного повредить такое орудие, сокращая срок его службы.

Более развернутые сведения о конструкции и изготовлении орудий производства или эталонных инструментов можно найти в патентах США №№5,152,917 (Pieper и соавторы); 5,435,816 (Spurgeon и соавторы); 5,672,097 (Hoopman и соавторы); 5,946,991 (Hoopman и соавторы); 5,975,987 (Hoopman и соавторы) и 6,129,540 (Hoopman и соавторы).

Доступ в полости может открываться через отверстия в верхней или нижней поверхности изложницы. В некоторых реализациях полости могут занимать всю толщину изложницы. В качестве альтернативы, полости могут занимать только часть толщины изложницы. В одной реализации верхняя плоскость в основном параллельна нижней плоскости изложницы, а полости имеют в основном равную глубину.

По крайней мере одна сторона изложницы, а именно та, на которой имеются полости, может сообщаться с окружающей атмосферой на этапе удаления летучих компонентов.

Полостям придана специальная трехмерная форма для создания керамических формованных абразивных частиц. Глубина полости равна поперечному расстоянию от верхней плоскости до самой нижней точки нижней плоскости. Глубина конкретной полости может быть постоянной или изменяться по длине и/или ширине. Полости конкретной изложницы могут быть одной формы или разных форм.

Третий этап технологического процесса включает в себя наполнение полостей изложницы дисперсионной массой исходного материала керамики (например, посредством общепринятой технологии). В некоторых реализациях может быть использована машина для нанесения покрытий с ножевым валиком или машина для нанесения покрытий с вакуумной щелевой экструзионной головкой. Выпуск изложницы может быть использован, при желании, для облегчения удаления частиц из изложницы. В число типовых агентов выпуска изложницы входят масла, такие как арахисовое масло, минеральное масло, рыбий жир, кремнийорганические пластики, политетрафтороэтилен, стеарат цинка и графит. В основном, такой агент выпуска изложницы, как арахисовое масло, в жидкости, такой как вода или спирт, наносится на поверхности орудия производства, соприкасающиеся с дисперсионной массой исходного материала керамики, в количествах от примерно 0,1 мг/дюйм (0,6 мг/см2) до примерно 3,0 мг/дюйм (20 мг/см2) или от примерно 0,1 мг/дюйм (0,6 мг/см2) до примерно 5,0 мг/дюйм2 (30 мг/см2) при желательности выпуска изложницы. В некоторых реализациях верхняя плоскость изложницы покрывается дисперсионной массой исходного материала керамики. Дисперсионная масса исходного материала керамики может быть закачана на верхнюю плоскость.

Затем можно воспользоваться скребком или разравнивателем для принудительного заполнения полостей изложницы дисперсионной массой исходного материала керамики. Остаток дисперсионной массой исходного материала керамики, не предназначенный для попадания в полости изложницы, может быть удален с верхней плоскости изложницы и использован повторно. В некоторых реализациях небольшая часть дисперсионной массой исходного материала керамики может оставаться на верхней плоскости, а в других реализациях верхняя плоскость полностью свободна от дисперсионной массы. Давление, прикладываемое к скребку или шине разравнивателя, обычно меньше 100 фунтов на кв. дюйм (0,6 МПа), меньше 50 фунтов на кв. дюйм (0,3 МПа) или даже меньше 10 фунтов на кв. дюйм (60 кПа). В некоторых реализациях за пределами верхней плоскости изложницы отсутствует существенная поверхность дисперсионной массы исходного материала керамики.

В тех реализациях, где желательны открытые поверхности полостей, образующие плоские поверхности формованных керамических абразивных частиц, может потребоваться переполнение полостей (например, при помощи матрицы микрофорсунок) и медленная сушка дисперсионной массы исходного материала керамики.

Четвертый этап технологического процесса включает в себя удаление летучего компонента посредством сушки дисперсионной массы. Летучий компонент предпочтительно удалять быстрым испарением. В некоторых реализациях удаление летучего компонента испарением происходит при температурах выше точки кипения летучего компонента. Верхний предел температуры сушки часто зависит от материала, из которого изготовлена изложница. Для полипропиленовых орудий производства температура должна быть ниже точки плавления пластика. В одной реализации с водной дисперсией твердых веществ от 40 до 50 процентов и полипропиленовой изложницы температуры сушки могут находиться в диапазоне от примерно 90°C до примерно 165°C, или от примерно 105°C до примерно 150°C, или от примерно 105°C до примерно 120°C. Повышенные температуры могут привести к увеличенной скорости производства, но могут также привести к разрушению полипропиленового средства производства, сокращая его срок службы в качестве изложницы.

В процессе сушки происходит усадка дисперсионной массы исходного материала керамики, часто вызывающая отход от стенок полости. Например, в полости с плоскими стенками у готовых керамических формованных абразивных частиц могут образоваться как минимум три вогнутые основные плоскости. Ранее было заявлено, что при вогнутых стенках полости (что увеличивает объем полости) имеется возможность получить керамические формованные абразивные частицы с как минимум тремя в основном плоскими основными плоскостями. Требуемая степень вогнутости зависит, в основном, от концентрации твердых веществ в дисперсионной массе исходного материала керамики.

Пятый этап технологического процесса включает в себя извлечение готовых исходных керамических формованных абразивных частиц из полостей изложницы. Исходные керамические формованные абразивные частицы можно удалять из полостей только посредством перечисленных далее процессов или в сочетании их с изложницей: естественная сила тяжести, вибрация, ультразвуковая вибрация, вакуум или сжатый воздух для извлечения частиц из полостей изложницы.

Исходные керамические формованные абразивные частицы можно затем дополнительно просушить вне изложницы. При сушке дисперсионной массы исходного материала керамики до желаемой степени внутри изложницы не требуется этап дополнительной сушки. Однако, в некоторых случаях может оказаться экономически целесообразным воспользоваться этим этапом дополнительной сушки для сокращения времени пребывания исходного материала керамики внутри изложницы. Как правило, исходные керамические формованные абразивные частицы будут сушиться от 10 до 480 минут, или от 120 до 400 минут при температуре от 50°C до 160°C, или от 120°C до 150°C.

Шестой этап технологического процесса включает в себя кальцинирование исходных керамических формованных абразивных частиц. В процессе кальцинирования удаляется в основном весь летучий материал, и различные компоненты, имевшиеся в дисперсионной массе исходного материала керамики, преобразуются в металлические оксиды. Обычно исходные керамические формованные абразивные частицы нагреваются до температуры от 400°C до 800°C и выдерживаются в этом температурном диапазоне вплоть до удаления несвязанной воды и 90 весовых процентов любого связующего летучего материала. В качестве дополнительного этапа может оказаться желательным ввести модифицирующие присадки посредством пропитки. В процессе пропитки в поры кальцинированных исходных керамических формованных абразивных частиц может быть введен водный раствор соли. Затем исходные керамические формованные абразивные частицы подвергаются повторному обжигу. Этот вариант подробно описан в патенте США No. 5,164,348 (Wood).

Шестой этап технологического процесса включает в себя агломерирование кальцинированных исходных керамических формованных абразивных частиц для формирования керамических частиц. Кальцинированные исходные керамические формованные абразивные частицы не полностью уплотнились до агломерирования, и это отсутствие желаемой твердости не позволяет использовать их в качестве керамических формованных абразивных частиц. Агломерирование происходит при нагревании кальцинированных исходных керамических формованных абразивных частиц до температуры от 1000°C до 1650°C. Продолжительность воздействия температуры агломерирования на кальцинированные исходные керамические формованные абразивные частицы для достижения заданного уровня преобразования зависит от различных факторов, как правило, от пяти секунд до 48 часов.

В другой реализации продолжительность этапа агломерирования составляет от одной до 90 минут. После агломерирования значение твердости по Виккерсу керамических формованных абразивных частиц может достигать 10 ГПа (гигапаскаль), 16 ГПа, 18 ГПа, 20 ГПа или выше.

Для модификации желаемого процесса могут использоваться другие этапы, например быстрое нагревание материала от температуры кальцинирования до температуры агломерирования, обработка дисперсионной массы исходного материала керамики на центрифуге для удаления отстоя и (или) отходов. Кроме того, при желании, процесс можно модифицировать путем сочетания двух или более технологических этапов. Общепринятые технологические этапы модификации заявляемого технологического процесса более подробно изложены в патенте США No. 4,314,827 (Leitheiser).

Керамические формованные абразивные частицы, состоящие из зерен корунда, шпинеля и редкоземельного гексагонального алюмината могут быть изготовлены из золь-гельных исходных корундовых частиц способами, заявленными, например, в патенте США No.5,213,591 (Celikkaya и соавторы) и заявкам на патент США №№2009/0165394 A1 (Culler и соавторы) и 2009/0169816 A1 (Erickson и соавторы).

Абразивные зерна корунда могут содержать цирконий, согласно патенту США No.5,551,963 (Larmie). В качестве альтернативы, абразивные зерна корунда могут содержать микроструктуры или присадки согласно патенту США No.6,277,161 (Castro). Дополнительные сведения по способам изготовления керамических формованных абразивных частиц изложены в находящейся на рассмотрении заявке на патент США No.2009/0165394 A1 (Culler и соавторы).

Керамические формованные абразивные частицы, используемые в настоящей заявке, могут быть изготовлены обычно с помощью инструментов (например, изложниц) с последующей резкой алмазным инструментом, чем обеспечивается повышенная четкость рельефа по сравнению с другими способами производства, например штамповкой или перфорированием.

Как правило, полости на поверхности орудия производства имеют плоские лицевые стороны, обеспечивающие острые кромки, формирующие плоскости правильного тетраэдра. Готовые керамические формованные абразивные частицы имеют относительно номинальную среднюю форму, соответствующую форме полостей в поверхности орудия производства; однако в процессе изготовления могут возникнуть отклонения (т.е. случайные отклонения) от номинальной средней формы, и керамические формованные абразивные частицы с такими отклонениями включаются в определение керамических формованных абразивных частиц настоящей заявки.

В состав керамических формованных абразивных частиц могут входить частицы с различными особенностями формы. Например, керамическая формованная абразивная частица может иметь одну или более из основных плоскостей выпуклой, ровной, вогнутой или иной формы, а также изогнутые или прямые общие кромки. Таким образом, в состав керамических формованных абразивных частиц могут входить частицы с различными особенностями формы, однако с четырьмя плоскостями, соединяемыми шестью общими кромками. В дополнение к этому, основные плоскости могут быть гладкими и (или) иметь полости или сквозные отверстия; например, для обеспечения дополнительных острых кромок.

На ФИГ.3А-3Е приведены различные показательные реализации керамических формованных абразивных частиц по настоящей заявке.

В одной показательной реализации керамические формованные абразивные частицы могут иметь вид правильного тетраэдра, как показано на ФИГ.3А. Соответственно, керамическая формованная абразивная частица 20а имеет четыре сопрягаемые основные плоскости 81а, 82а, 83а и 84а, соединяемые шестью общими кромками 91а, 92а, 93а, 94а, 95 и 96а.

В другой показательной реализации керамические формованные абразивные частицы могут иметь форму, приведенную на ФИГ.3В. Соответственно, керамическая формованная абразивная частица 20b имеет четыре сопрягаемые основные плоскости 81b, 82b, 83b и 84b, соединяемые шестью общими кромками 91b, 92b, 93b, 94b, 95b и 96b.

В другой показательной реализации керамические формованные абразивные частицы могут иметь форму, приведенную на ФИГ.3С. Соответственно, керамическая формованная абразивная частица 20с имеет четыре сопрягаемые основные плоскости 81с, 82с, 83с и 84с, соединяемые шестью общими кромками 91с, 92с, 93с, 94с, 95с и 96с.

В еще одной показательной реализации керамические формованные абразивные частицы могут иметь форму усеченного тетраэдра с вершинами, приведенную на ФИГ.3D. Соответственно, керамическая формованная абразивная частица 20d имеет четыре ровные основные плоскости 81d, 82d, 83d и 84d, соединяемые шестью общими кромками 91d, 92d, 93d, 94d, 95d и 96d в основном равной длины.

В еще одной показательной реализации керамические формованные абразивные частицы могут в основном иметь форму усеченного тетраэдра с деформацией одной или более вершин и (или) общих кромок вследствие производственных дефектов, как показано на ФИГ.3Е. Соответственно, керамическая формованная абразивная частица 20е имеет четыре основные плоскости 81е, 82е, 83 е и 84е, соединяемые шестью общими кромками 91е, 92е, 93е, 94е, 95е и 96е в основном равной длины.

Поверхностные покрытия могут наноситься на керамические формованные абразивные частицы для улучшения адгезии керамических формованных абразивных частиц со связующим материалом абразивных изделий, или для облегчения электростатического разряда керамических формованных абразивных частиц. В одной реализации может использоваться поверхностное покрытие согласно патенту США No.5,352,254 (Celikkaya) в объеме от 0,1 до 2 процентов массы формованных абразивных частиц. Такие поверхностные покрытия раскрываются в патентах США №№5,213,591 (Celikkaya и соавторы); 5,011,508 (Wald и соавторы); 1,910,444 (Nicholson); 3,041,156 25 (Rowse и соавторы); 5,009,675 (Kunz и соавторы); 5,085,671 (Martin и соавторы); 4,997,461 (Markhoff-Matheny и соавторы) и 5,042,991 (Kunz и соавторы). Кроме того, поверхностное покрытие может предотвратить перекрытие формованной абразивной частицы. Термин «перекрытие» используется для описания явления, когда металлические частицы, сошлифованные с поверхности обрабатываемой детали, привариваются к верхушкам керамических формованных абразивных частиц. Поверхностные покрытия с такими функциями известны специалистам.

Как правило, размеры керамических формованных абразивных частиц относительно малы, например меньше 5 мм, 2 мм, 1 мм, 5 микрометров, 200 микрометров, 100 микрометров, 50 микрометров, 20 микрометров или даже меньше 10 микрометров, хотя могут использоваться и частицы других размеров.

В некоторых реализациях керамические формованные абразивные частицы (и, дополнительно, другие добавленные абразивные частицы, измельченные традиционными способами) калибруются по размеру в соответствии с номинальным указанным классом, принятым в промышленности абразивных материалов. К показательным стандартам классов, принятым в промышленности абразивных материалов, относятся опубликованные ANSI (Американский национальный институт стандартов), FEPA (Федерация европейских производителей абразивов) и JIS (Японские промышленные стандарты). К таким классификационным стандартам, принятым в промышленности, относятся, например: ANSI 4, ANSI 6, ANSI 8, ANSI 16, ANSI 24, ANSI 30, ANSI 36, ANSI 40, ANSI 50, ANSI 60, ANSI 80, ANSI 100, ANSI 120, ANSI 150, ANSI 180, ANSI 220, ANSI 240, ANSI 280, ANSI 320, ANSI 360, ANSI 400 и ANSI 600; FEPA P8, FEPA P12, FEPA PI6, FEPA P24, FEPA P30, FEPA P36, FEPA P40, FEPA P50, FEPA P60, FEPA P80, FEPA P100, FEPA P120, FEPA P150, FEPA P180, FEPA P220, FEPA P320, FEPA P400, FEPA P500, FEPA P600, FEPA P800, FEPA P1000 и FEPA P1200; и JIS 8, JIS 12, JIS 16, JIS 24, JIS 36, JIS 46, JIS 54, JIS 60, JIS 80, JIS 100, JIS 150, JIS 180, JIS 220, JIS 240, JIS 280, JIS 320, JIS 360, JIS 400, JIS 400, JIS 600, JIS 800, JIS 1000, JIS 1500, JIS 2500, JIS 4000, JIS 6000, JIS 8000 и JIS 10,000. Наиболее характерна независимая калибровка керамических формованных абразивных частиц по стандартам ANSI 60 и 80 или FEPA P60 и P80.

Термин «номинальный указанный класс, принятый в промышленности абразивных материалов» охватывает также номинальные классы, просеивания принятые в промышленности абразивных материалов. Например, указанные номинальные классы просеивания могут использовать стандартные испытательные грохоты США, соответствующие ASTM Е-11-09 «Стандартные технические условия на металлическую стеку и грохоты для испытательных целей». Документ ASTM E-11-09 задает технические условия на конструирование и изготовление испытательных грохотов с использованием тканой проволочной сетки, смонтированной на раме, для классификации материалов по назначенному размеру частицы. Типовое значение может быть представлено величиной -18+20, означающей, что керамические формованные абразивные частицы проходят сквозь испытательный грохот по техническим условиям ASTM Е-11-09 на грохот номер 18 и задерживаются на испытательном грохоте по техническим условиям ASTM Е-11-09 на грохот номер 20. В одной реализации керамические формованные абразивные частицы имеют такой размер, что как минимум 90 процентов частиц проходят сквозь испытательную сетку 18 и могут задерживаться испытательным грохотом 20, 25, 30, 35, 40, 45 или 50. В различных реализациях керамические формованные абразивные частицы могут иметь номинальный просеянный класс, включающий: -18+20, -20+25, -25+30, -30+35, -35+40, 5 -40+45, -45+50, -50+60, -60+70, -70/+80, -80+100, -100+120, -120+140, -140+170, -170+200, -200+230, -230+270, -270+325, -325+400, -400+450, -450+500 или -500+635.

Оформленные абразивные изделия (например, шлифовальные круги, отрезные круги, шлифовальные бруски, точильные камни) по настоящей заявке изготовляются, как правило, литьем в изложницу.

В процессе литья исходный любой из перечисленных связующих материалов жидкий органический, порошкообразный неорганический или порошкообразный неорганический смешивается с абразивными частицами. В некоторых случаях сначала производится смачивание абразивных частиц снаружи жидкой средой (смолой или растворителем), а затем увлажненные частицы перемешиваются с порошковой средой. Оформленные абразивные изделия по настоящей заявке могут быть изготовлены литьем под давлением, инжекционным литьем, трансферным формованием или аналогичным способом. Литье может производиться горячим или холодным прессованием или любым подходящим способом, известным специалистам.

Связующий материал, как правило, содержит стекловидный неорганический материал (например, в случае остеклованных абразивных кругов) или органическую смолу (например, как в случае осмолованных абразивных кругов).

Стекловидные неорганические связующие материалы могут изготовляться из смеси различных металлических оксидов. Примеры таких металлооксидных стекловидных связующих материалов включают диоксид кремния, корунд, оксид кальция, окись железа, оксид титана, оксид магния, оксид натрия, оксид калия, оксид лития, оксид марганца, оксид бора, оксид фосфора и подобные вещества. Конкретные примеры стекловидных связующих материалов на основе веса включают, например, 47,61-процентный SiO2, 16,65-процентный Al2O3, 0,38-процентный Fe3O3, 0,35-процентный TiO2, 1,58-процентный CaO, 0,10-процентный MgO, 9,63-процентный Na2O, 2,86-процентный K2O, 1,77-процентный Li2O, 19,03-процентный B2O3, 0,02-процентный MnO2 и 0,22-процентный P2O5, и 63-процентный SiO2, 12-процентный Al2O3, 1,2-процентный CaO, 6,3-процентный Na2O, 7,5-процентный K2O и 10-процентный B2O3. Другие примеры стекловидных связующих материалов на основе молярной концентрации включают 3,77-процентный SiO2, 0,58-процентный Al2O3, 0,01-процентный Fe2O3, 0,03-процентный TiO2, 0,21-процентный СаО, 0,25-процентный MgO, 0,47-процентный Na2O и 0,07-процентный K2O. В процессе производства остеклованных абразивных изделий стекловидный связующий материал в порошке может смешиваться с временным связующим материалом, например органическим. Стекловидные связующие материалы могут быть также получены из порошковой керамики, например из порошковой керамики от примерно одного до 100-процентной, однако обычно от 20 до 100-процентной. Некоторые примеры материалов, широко используемых в керамических порошковых связующих материалах, включают полевой шпат, буру, кварц, кальцинированную соду, оксид цинка, мерланг, триоксид сурьмы, диоксид титана, кремнефтористый натрий, мелкозернистый песчаник, криолит, борную кислоту и их сочетания.

Эти материалы обычно перемешиваются как порошки, обжигаются до сплавления в смесь, затем сплавленная смесь охлаждается. Охлажденная смесь измельчается и просеивается до тонкодисперсного состояния, чтобы затем использоваться в качестве керамического связующего материала. Температура созревания этих связующих материалов зависит от их химического состава, но температурный диапазон может быть от примерно 600°C до примерно 1800°C.

Примеры металлических связующих включают олово, медь, алюминий, никель и их сочетания.

Органические связующие материалы обычно включаются в весовой концентрации от 5 до 30 процентов, более типично от 10 до 25 и менее типично от 15 до 24 процентов, относительно общей массы оформленного абразивного изделия. Наиболее широко в качестве органического связующего материала используется фенольная смола как в виде порошка, так и в жидком состоянии. Несмотря на широкое применение фенольных смол, настоящая заявка ориентирована на использование других органических связующих материалов, например эпоксидных смол, карбамидных смол, каучуков, шеллаков и акрилов. Органический связующий материал может быть модифицирован другими связующими материалами в целях улучшения или изменения его свойств.

В состав практически используемых фенольных смол входят новолак и резольные фенольные смолы. Новолачные фенолоформальдегидные смолы характеризуются кислотной катализируемостью и пропорцией формальдегида к фенолу менее единицы, как правило, между 0,5:1 и 0,8:1. Резольные фенольные смолы характеризуются щелочной катализируемостью и пропорцией формальдегида к фенолу, более или равной единице, как правило, от 1:1 до 3:1. Новолак и резольные фенольные смолы допускают химическую модификацию (например, реакцией с эпоксидными компаундами) или могут оставаться немодифицированными. Показательные кислотные катализаторы, пригодные для отверждения фенольных смол, включают серную, соляную, фосфорную, щавелевую и p-толуолсульфоновую кислоту. Щелочные катализаторы, пригодные для отверждения фенольных смол, включают едкий натр, едкий барий, едкий калий, гидроокись кальция, органические амины или карбонат натрия.

Фенольные смолы хорошо известны и доступны из коммерческих источников. Примеры коммерчески доступных новолачных смол, включая DUREZ 1364, двухкомпонентная, порошковая фенольная смола (поставляемая на рынок компанией Durez Corporation of Addison, TX под торговой маркой VARCUM (например, 29302), или HEXION AD5534 RESIN (поставляемая на рынок компанией Hexion Specialty Chemicals, Inc., Louisville, Kentucky). Примеры коммерчески доступных резольных фенольных смол, применяемых на практике по данной заявке, включают смолы, поставляемые на рынок компанией Durez Corporation of Addison, Texas под торговой маркой VARCUM (например, 29217, 29306, 29318, 29338, 29353); поставляемые на рынок компанией Ashland Chemical Co. of Bartow, Florida под торговой маркой AEROFENE (например, AEROFENE 295); и поставляемые на рынок компанией Kangnam Chemical Company Ltd. of Seoul, South Korea под торговой маркой «PHENOLITE» (например, PHENOLITE TD-2207).

Температура отверждения исходных органических связующих материалов будет зависеть от выбранного материала и от конструкции круга. Выбор подходящих условий находится в компетенции штатного специалиста. Показательные условия для фенольной смолы как связующего материала могут включать прилагаемое давление около 20 тонн на диаметр 4” (224 кг/см2) при комнатной температуре с последующим нагреванием до температуры около 185°C и выдержкой соответствующей продолжительности для отверждения исходного органического связующего материала.

В некоторых реализациях оформленные абразивные изделия включают в себя от 10 до 60 весовых процентов керамических формованных абразивных частиц; обычно от 30 до 60 весовых процентов, чаще от 40 до 60 весовых процентов, относительной общей массы связующего материала и абразивных частиц.

В состав оформленных абразивных изделий могут дополнительно входить измельченные абразивные частицы (например, абразивные частицы, возникшие не в результате разрушения керамических формованных абразивных частиц, соответствующие номинальным классам, принятым в абразивной промышленности, или их сочетание).

Измельченные абразивные частицы, как правило, более мелкие (например, если используется диапазон размеров частиц), чем керамические формованные абразивные частицы, хотя это и не является обязательным требованием.

Практически используемые измельченные абразивные частицы включают, например, измельченные частицы плавленного оксида алюминия, белого плавленного оксида алюминия, керамические материалы оксида алюминия, например, коммерчески доступные под торговой маркой «CUBITRON», выпускаемой компанией 3М Company of St. Paul, Minnesota, черная двуокись кремния, зеленая двуокись кремния, диборид титана, карбид бора, карбид вольфрама, карбид титана, алмаз, кубический нитрид бора, гранат, плавленый глинозем циркония, оксинитрид алюминия, золь-гельные абразивные частицы, оксид железа, двуокись хрома, двуокись церия, двуокись циркония, двуокись титана, силикаты, оксид олова, диоксид кремния (например, кварц, стеклянные бусы, стеклянные шарики и стеклянные волокна), полевой шпат, слюда, силикат кальция, метасиликат кальция, алюмосиликат натрия, силикат натрия, кремень и корунд.

Примеры золь-гельных абразивных частиц приводятся в патентах США №№4,314,827 (Leitheiser и соавторы), 4,623,364 (Cottringer и соавторы); 4,744,802 (Schwabel), 4,770,671 (Monroe и соавторы); и 4,881,951 (Monroe и соавторы). Предполагается также, что абразивные частицы могут включать абразивные конгломераты, такие, например, как заявленные в патентах США №№4,652,275 (Bloecher и соавторы) или 4,799,939 (Bloecher и соавторы).

Абразивные частицы могут, например, равномерно или неравномерно распределяться по оформленному абразивному изделию. Например, если оформленное абразивное изделие представляет собой шлифовальный или отрезной круг, абразивные частицы могут концентрироваться в направлении середины (т.е. быть удаленными от наружных кромок шлифовального или отрезного круга), или только на внешней кромке, т.е. по периферии шлифовального или отрезного круга. В другом варианте, первые абразивные частицы могут располагаться с одной стороны круга, другие абразивные частицы - с противоположной стороны. Однако в основном все абразивные частицы распределены равномерно относительно друг друга, поскольку это упрощает производство кругов, и режущий эффект оптимизирован при близком расположении абразивных частиц двух типов.

Оформленные абразивные изделия по настоящей заявке могут содержать дополнительные абразивные частицы сверх упомянутых выше в зависимости от соблюдения требований к диапазону веса других компонентов. Например, это могут быть частицы плавленого оксида алюминия (включая плавленый корунд-двуокись циркония), синий оксид алюминия, карбид кремния (включая зеленый карбид кремния), гранат, алмаз, кубический нитрид бора, карбид бора, двуокись хрома, двуокись церия и их сочетания.

Абразивные частицы можно дополнительно обрабатывать одним или несколькими связующими агентами для улучшения адгезии абразивных частиц к связующей конструкции. Абразивные частицы можно обрабатывать связующим агентом (агентами) до сочетания их со связующим материалом, или можно производить их поверхностную обработку по месту включением связующего агента в связующий материал. Связующие агенты хорошо известны специалистам по абразивам. Примеры связующих агентов включают органосилановые связующие агенты (т.е. гамма-аминопропилтриэтоксисилан), титанаты и цирконаты.

В некоторых реализациях оформленные абразивные изделия по настоящей заявке содержат дополнительные абразивные средства, такие, например, как политетрафторэтиленовые частицы, криолит, хлорид натрия, FeS2 (железный колчедан) или KBF4; обычно от 1 до 25 весовых процентов, чаще от 10 до 20 весовых процентов, в зависимости от соблюдения требований по весовому диапазону других компонентов.

Шлифовальные средства добавляются для улучшения режущих характеристик оформленного абразивного изделия (например, при его использовании в сухом виде без охлаждающей среды), в основном, за счет снижения температуры режущей кромки. Шлифовальное средство может быть оформлено в виде одиночных частиц или агломерата частиц шлифовального средства. Примеры частиц шлифовального средства прецизионной формы приводятся в заявке на патент США No.2002/0026752 A1 (Culler и соавторы).

Связующий материал может дополнительно содержать один или более пластификаторов, таких, например, как коммерчески доступный SANTICIZER 154 PLASTICIZER компании UNIVAR USA, Inc. of Chicago, Illinois.

Оформленные абразивные изделия по настоящей заявке могут содержать дополнительные компоненты, такие, например, как наполняющие частицы, в зависимости от соблюдения требований по весовому диапазону других компонентов. Наполняющие частицы могут добавляться для заполнения пространства и (или) обеспечения пористости. Пористость позволяет оформленному абразивному изделию сбрасывать отработанные или изношенные абразивные частицы и открывать новые или свежие абразивные частицы.

Оформленные абразивные изделия по настоящей заявке обладают диапазоном пористости, например, от 1 до 50 объемных процентов, обычно от 1 до 40 объемных процентов. Примеры наполнителей включают шарики и бусины (например, стекло, керамика (корунд), глина, полимеры, металл), пробка, гипс, мрамор, известняк, кремень, глинозем и их сочетания.

Оформленные абразивные изделия по настоящей заявке могут изготовляться любым подходящим способом. По одному подходящему способу, керамические формованные абразивные частицы покрываются связующим агентом до смешивания с отверждаемой резольной фенолоальдегидной смолой. Количество связующего агента в основном выбирается из расчета от 0,1 до 0,3 его частей на каждые 50...84 части абразивных частиц, хотя допускаются количества за пределами этого диапазона. К получаемой смеси добавляется жидкая смола, а также отверждаемая новолачная фенолоформальдегидная смола и криолит. Смесь запрессовывается в изложницу (например, под давлением 20 тонн на диаметр 4 дюйма (224 кг/см2) при комнатной температуре. Затем отлитый круг отверждается нагреванием до температур около 185°C и выдерживается в течение времени, достаточного для отверждения фенолоформальдегидной смолы.

Оформленные абразивные изделия по настоящей заявке используются на практике, например, в качестве шлифовальных и отрезных кругов.

Толщина шлифовальных кругов обычно находится в пределах от 0,5 до 100 см, наиболее распространенное значение от 1 до 10 см, обычный диаметр в диапазоне от 1 до 100 см, наиболее распространенный диаметр от 10 до 100 см, хотя могут использоваться и другие значения. Например, оформленные абразивные изделия могут выпускаться в форме чаши диаметром, в основном, от 10 до 15 см, или в форме обдирного колеса диаметров до 100 см, или в форме шлифовального круга диаметром до 25 см с поджимным центром. Дополнительное центральное отверстие может использоваться для крепления отрезного круга к инструменту с приводом. Центральное отверстие, при наличии, обычно выполняется диаметром от 0,5 до 2,5 см, хотя могут применяться и другие размеры. Дополнительное центральное отверстие может быть армировано, например, металлическим фланцем. В качестве альтернативного варианта, механические крепежные изделия могут дополнительно крепиться к одной из сторон отрезного колеса. Примеры включают нарезные стойки.

Толщина отрезных кругов обычно находится в пределах от 0,80 до 16 миллиметров (мм), наиболее распространенное значение от 1 до 8 мм, обычный диаметр в диапазоне от 2,5 до 100 см (40 дюймов), наиболее распространенный диаметр от 7 до 13 см, хотя могут использоваться и другие значения. Дополнительное центральное отверстие может использоваться для крепления отрезного круга к инструменту с приводом. Центральное отверстие, при наличии, обычно выполняется диаметром от 0,5 до 2,5 см, хотя могут применяться и другие размеры. Дополнительное центральное отверстие может быть армировано, например, металлическим фланцем. В качестве альтернативного варианта, механические крепежные изделия могут дополнительно крепиться к одной из сторон отрезного колеса. Примеры включают нарезные стойки, гайки, Тиннермановские гайки и крепежные стойки байонетного типа.

Оформленные абразивные изделия по настоящей заявке могут дополнительно содержать сетку для механического укрепления оформленного абразивного изделия; расположенную, например, с одной или с обеих сторон оформленного абразивного изделия или расположенную внутри оформленного абразивного изделия. Примерами таких сеток может служить тканый или вязаный материал. Волокна сетки могут быть из стекловолокна (например, фиберглас), это могут быть органические волокна, такие как полиамид, полиэфир или полимид. В некоторых случаях может оказаться желательным ввести армирующие волокна в связующий материал таким образом, чтобы однородно распределить волокна между связанными абразивными частицами.

Оформленные абразивные изделия по настоящей заявке практически используются, например, для абразивной обработки детали. Например, они могут быть оформлены как шлифовальные или отрезные круги с хорошими шлифовальными параметрами при поддержании относительно низкой рабочей температуры, что помогает избежать термического повреждения детали..

Оформленные абразивные шлифовальные круги могут использоваться в любом шлифовальном инструменте с прямым углом, например, изготовляемом компаниями Ingersoll-Rand, Sioux, Milwaukee и Cooper Power Tools of Lexington, South Carolina. Инструмент может оснащаться электрическим или механическим приводом со скоростью вращения, как правило, от 1000 до 50000 об/мин.

Оформленные абразивные круги могут применяться как в сухом, так и в увлажненном состоянии. В качестве жидкости для влажного шлифования оформленным абразивным кругом используется вода, смазочные материалы на масляной основе или смазочные материалы на водной основе. Оформленные абразивные шлифовальные круги по настоящей заявке могут оказаться особо полезными для обработки заготовок из различных материалов, таких, например, как листовая углеродистая сталь или пруток, а также более редких металлов (например, нержавеющая сталь или титан), а также более мягких металлов с двухвалентным железом (например, малоуглеродистая сталь, низколегированные стали или чугунное литье).

Цели и преимущества настоящей заявки иллюстрируются далее следующими не ограничивающимися примерами, однако конкретные материалы и их количество, приведенное в этих примерах, а также другие условия и подробности не следует трактовать ограничением настоящей заявки.

ПРИМЕРЫ

Если не указано иное, все части, проценты, пропорции и т.д. в примерах и оставшаяся часть параметров указываются по весу. В таблицах примеров сокращение «NA» означает «не используется».

МАТЕРИАЛЫ, ИСПОЛЬЗУЕМЫЕ В ПРИМЕРАХ

производство компании Durez Corp.

Описание изложниц, используемых для производства керамических формованных абразивных частиц SAP1-SAP3

Изложницы, использованные для производства частиц SAP1-SAP3, были созданы скоростным прототипным устройством, известным как устройство PERFACTORY SXGA+W/ERM MINI MULTI LENS STEREOLITHOGRAPHY, производства компании envisionTEC GmbH of Gladbeck, Germany. Станок envisionTEC оснащался проекционным объективом с фокусным расстоянием 60 мм. Для производства этих изложниц использовалась смола марки envisionTEC R5. Для производства частиц SAP1 тетраэдральные полости правильной формы имели длину кромки 3 мм. Для производства частиц SAP3 тетраэдральные полости правильной формы имели длину кромки 2 мм. Для производства частиц SAP2 тетраэдральные полости правильной формы имели длину кромки 3 мм с центральной выпуклостью боковых плоскостей 0,14 мм (т.е. на каждой из трех стенок полости и результирующей вогнутости, соответствующей плоскости абразивной частицы).

Описание изложниц, используемых для производства керамических формованных абразивных частиц SAP4-SAP5

Изложница, примененная для изготовления частиц SAP4, представляла собой массив из тетраэдральных полостей правильной формы с близко расположенными отверстиями в форме равносторонних треугольников, длина ребра (шаг) равна 0,9429 мм. Глубина каждой тетраэдральной полости правильной формы была равна 0,8171 мм, угол конусности отливки был равен 77,5 градусов. Ширина плоскости между отверстиями была равна 0,0508 мм.

Изложница, примененная для изготовления частиц SAP5, представляла собой массив из тетраэдральных полостей правильной формы с близко расположенными отверстиями в форме равносторонних треугольников, длина ребра (шаг) равна 1,5918 мм. Глубина каждой тетраэдральной полости правильной формы была равна 1,3571 мм, угол конусности отливки был равен 77,5 градусов. Ширина плоскости между отверстиями была равна 0,1016 мм.

Описание изложниц, используемых для производства керамических формованных абразивных частиц

SAPA-SAPC:

Изложница была изготовлена с близко расположенными равносторонними треугольными полостями (т.е. полость имела форму усеченной трехгранной пирамиды). Длина боковой плоскости полостей изложницы для изготовления частиц SAPA и SAPB была равна 2,79 мм (110 милей). Изложницы для производства частиц SAPA и SAPB были изготовлены с параллельными ребрами от донных поверхностей полостей, пересекающимися с одной боковой плоскостью треугольника под углом 90 градусов. Параллельные ребра были разнесены друг от друга на расстояние 0,277 мм (10,9 милей), сечение ребер представляло собой треугольник высотой 0,0127 мм (0,5 милей) с 45-градусным вершинным углом между сторонами каждого ребра. Для изготовления частиц SAPA глубина боковой стенки составляла 0,91 мм (36 милей). Изложницы для производства частиц SAPB были изготовлены с параллельными ребрами, проникающими в донные поверхности полостей, пересекающимися с одной боковой плоскостью треугольника под углом 90 градусов. Параллельные ребра были разнесены друг от друга на расстояние 0,10 мм (3,9 милей), сечение ребер представляло собой треугольник высотой 0,0032 мм (0,126 милей) с 45-градусным вершинным углом между сторонами каждого ребра. Для изготовления частиц SAPB глубина боковой стенки составляла 0,46 мм (18 милей).

SAPC: Длина боковой плоскости полостей изложницы для изготовления частиц SAPC была равна 1,66 мм (65 милей). Глубина боковой стенки была равна 0,80 мм (31 миль). Параллельные ребра от донных поверхностей полостей, пересекающихся с одной боковой плоскостью треугольника под углом 90 градусов.

Параллельные ребра были разнесены друг от друга на расстояние 0,150 мм (5,9 милей), сечение ребер представляло собой треугольник высотой 0,0127 мм (0,5 милей) с 30-градусным вершинным углом между сторонами каждого ребра.

Для изготовления частиц SAPA-SAPC угол наклона (т.е. двугранный угол, образованный между основанием полостей изложницы и каждой из боковых стенок) был равен 98 градусам.

Способ измерения радиуса закругления

Радиус закругления всех образцов определялся следующим способом. Радиус закругления боковых кромок, соединяющих основание с верхом керамических формованных абразивных частиц, равен или меньше 50 микрометрам. Радиус закругления измерялся по полированному срезу, сделанному между верхней и нижней плоскостью, с помощью, например, программы анализа изображений CLEMEX VISION РЕ компании Clemex Technologies, Inc. of Longueuil, Quebec, Canada, связанной с инвертированным микроскопом или с помощью другого программного обеспечения/оборудования, пригодного для анализа изображений. Радиус закругления каждой точки формованной абразивной частицы определялся по трем точкам при вершине каждой точки при наблюдении среза (т.е. под 100-кратным увеличением). Первая точка располагалась в начале закругления вершины, там, где имелся переход от прямой кромки к началу закругления, вторая точка располагалась на самой вершине, а третья точка располагалась на переходе с закругленной задней части вершины к прямой кромке. Затем программа анализа изображения строила дугу, заданную тремя точками (начало, середина и конец дуги), и вычисляла радиус закругления. Измерены радиусы закругления как минимум 30 вершин с последующим усреднением для определения среднего радиуса вершины.

Способ измерения длины частицы

Размеры готовых частиц измерялись цифровым микроскопом «AM413ZT DINO-LITE PRO», имеющимся в продаже, производимым компанией www.BigC.com of Torrence, California. Пять частиц каждой партии укладывались горизонтально, съемка изображения производилась под 100-кратным увеличением. Длины всех трех сторон каждой частицы измерялись встроенным программным обеспечением цифровой камеры. По 15 измерениям длины вычислялось среднее значение и стандартное отклонение.

Способ измерения толщины абразивных частиц SAP1-SAP5

Толщина частиц вычислялась по измеренной длине, исходя из геометрических пропорций правильного тетраэдра.

Способ измерения толщины абразивных частиц SAPA-SAPC

Размеры абразивных частиц измерялись цифровым микроскопом «AM413ZT DINO-LITE PRO», имеющимся в продаже, производимым компанией www.BigC.com of Torrence, California. Средняя толщина частицы определялась размещением пяти частиц, имеющих боковые плоскости разных типов (ровные плоскости располагались перпендикулярно поверхности стола) и съемкой изображений боковых плоскостей частицы под 100-кратным увеличением. Толщина частицы в центре и ближе к каждой кромке измерялась для каждой плоскости с помощью курсора имеющегося программного обеспечения. Затем частицы разворачивались на 120 градусов перпендикулярно поверхности стола, и производились три измерения высоты, соответственно второй и третьей плоскости. Таким образом, производилось по 9 измерений толщины каждого образца, всего 45 измерений для 5 частиц. Вычислялось среднее значение и стандартное отклонение.

Шлифовальное испытание (полный срез, 10 циклов)

Круги, отобранные для испытания, устанавливались на возвратно-поступательный шлифовальный станок. Предварительно взвешенные испытуемые заготовки представляли собой испытательный образцы из нержавеющей стали марки 1018 размером 400×50×7 мм, они помещались в станок и подвергались воздействию шлифовального круга под углом 15 градусов к горизонтальной поверхности заготовки. Заготовка располагалась на стороне 400×7 мм. Шлифовальный круг вращался со скоростью 6000 об/мин. Вращающийся шлифовальный круг прижимался к испытательному образцу с усилием 58 Н, перемещаясь вдоль длинной стороны заготовки со скоростью 6 дюймов в секунду (15,24 см/с). Длительность цикла составляла 1,0 минуту. Испытательные образцы взвешивались после 1, 5 и 10-го цикла. После 10 одноминутных циклов была определена общая масса образца и занесена в отчет под названием «Полный срез, 10 циклов».

Отрезной тест

Отобранные отрезные круги испытывались на испытательном отрезном станке Matemini, модель РТА 100/230, производства компании Davide Matemini SPA, Malnate, Italy, оснащенном 4-дюймовой шлифовальной головкой Bosch с электроприводом 230 В, модели GWS 6-100 (номинальная скорость вращения 10000 об/мин).

Отрезной испытательный станок использовался со следующими параметрами: испытательная программа 100-SS-R, ток резания: 3,5 А, коэффициент kp=15, коэффициент kd=30. Заготовки представляли собой 16-мм однородные прутки из нержавеющей стали. Производилась запись средней продолжительности отреза и число отрезов вплоть до достижения отрезными кругами диаметра 90 мм.

Подготовка REO-активированных керамических формованных абразивных частиц (SAP 1-SAP 5 и SAPA-SAPC)

Образцы золь-гельного бемита были изготовлены по следующему рецепту: порошок моногидрат оксида алюминия (1600 частей), торговая марка DISPERAL компании Sasol North America, Inc. был растворен при сильном поперечном перемешивании в течение 11 минут в смеси воды (2400 частей) и 70-процентного водного раствора азотной кислоты (72 части). Получившийся золь-гель был выдержан в течение минимум 1 часа перед нанесением в качестве покрытия. Золь-гель был принудительно введен в орудие производства, выполненное с полостями изложницы треугольной формы, рассмотренными выше.

Золь-гель принудительно подавался в полости с помощью шпателя таким образом, чтобы целиком заполнить отверстия орудия производства. Орудие производства было покрыто агентом освобождения изложницы, 1-процентным раствором арахисового масла в метаноле, из расчета 0,5 мг/дюйм2. Избыток метанола был удален размещением листов орудия производства в воздушном потоке на 5 минут при температуре 45°C.

Сушка орудия производства, покрытого золь-гельным составом, производилась в свободном воздушном потоке на протяжении 45 минут при температуре 45°C. Исходные керамические формованные абразивные частицы были извлечены из орудия производства пропусканием через ультразвуковой излучатель. Исходные керамические формованные абразивные частицы были подвергнуты кальцинированию при температуре около 650°C. Кальцинированные исходные керамические формованные абразивные частицы были импрегнированы альтернативным раствором редкоземельного оксида (REO), содержащим 1,4 процента MgO, 1,7 процента Y2O3, 5,7 процентов La2O3 и 0,07 процента СоО. В 70 граммов раствора REO было растворено 1,4 грамма порошка HYDRAL COAT 5, производимого компанией Almatis of Pittsburg, Pennsylvania (средний размер частицы примерно 0,5 микрон) путем перемешивания в открытом химическом стакане. Затем приблизительно 100 граммов исходных кальцинированных исходных керамических формованных абразивных частиц были импрегнированы приблизительно 71,4 граммами смесью порошка HYDRAL COAT 5 в растворе REO. Затем импрегнированные исходные кальцинированные исходные керамические формованные абразивные частицы были повторно кальцинированы при температуре 650°C перед агломерированием до окончательной твердости при температуре 1400°C. Кальцинирование и агломерирование производилось во вращающихся трубных обжигательных печах.

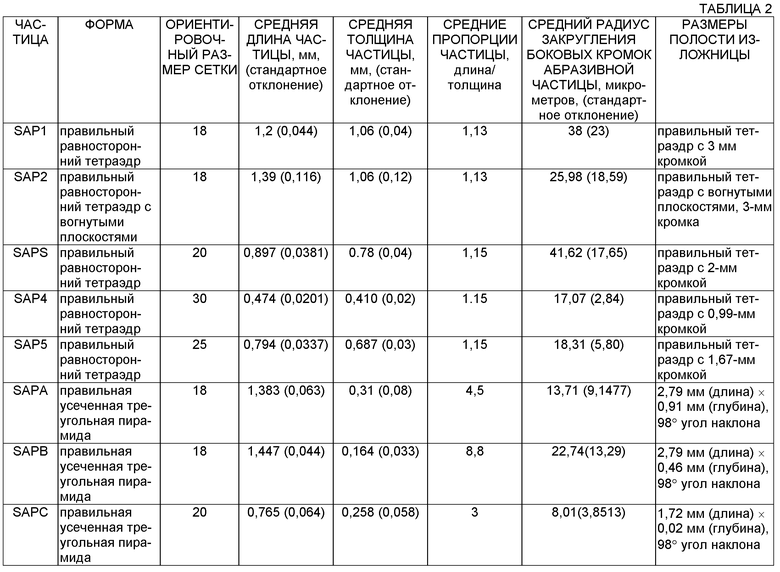

Окончательный состав представлял собой оксид алюминия, содержащий 1 весовой процент MgO, 1,2 весовых процента Y2O3, 4 весовых процента La2O2 и 0,05 весовых процента СоО, со следами TiO2, SiO2 и СаО. Размеры готовой абразивной частицы приведены таблице 2 (см. ниже).

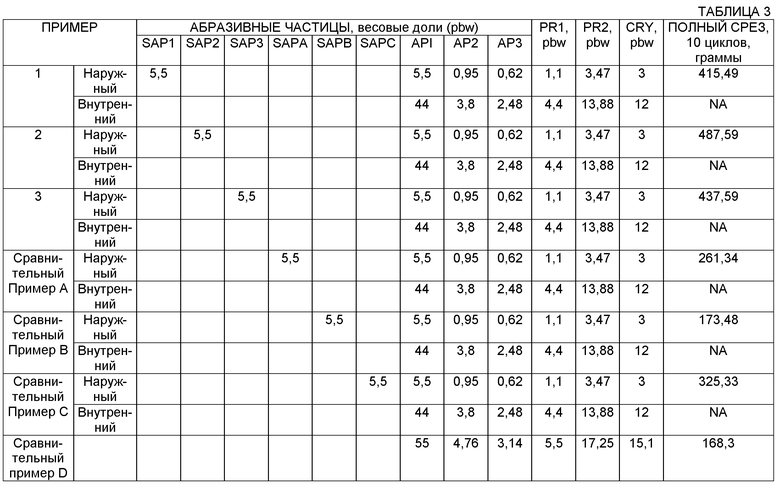

ПРИМЕРЫ 1-3 и СРАВНИТЕЛЬНЫЕ ПРИМЕРЫ А-С

Шлифовальные круги примеров 1-3 сравнительных примеров А-С были разработаны для демонстрирования эффектов встроенных частиц в 4-дюймовые шлифовальные круги (105 мм) различной формы. В неоднородных в радиальном направлении армированных шлифовальных кругах примера 1 имеется радиальная внутренняя часть (80% радиуса круга, состоящая из стандартного оформленного абразивного состава) и наружный обод (20% круга), состоящий из испытуемого состава. Этот наружный обод (или «шина»), состоящий из патентуемого или сравнительного материала толщиной 1,0 см, располагался по периметру каждого круга.

Внутренняя часть 80% состава примера 1 была изготовлена путем сочетания, на основе массы готового шлифовального круга, 44 частей API, 3,8 частей АР2 и 2,48 частей АРЗ. 4,4 части PR1 были добавлены при перемешивании, затем были добавлены 13,88 частей PR2 и 12 частей CRY. Наружный (кольцевой) 20% обод был изготовлен сочетанием 5,5 частей SAP1, 5,5 частей API, 0,95 частей АР2 и 0,62 частей АР3. 1,1 часть PR1 была добавлена при перемешивании, затем были добавлены 3,47 части PR2 и 3 части CRY. Радиально неоднородная смесь была помещена между слоями SM в штамп диаметром 105 мм и запрессована в прессе с одной полостью под давлением 20 тонн/12,27 дюймов2 (230 кг/см2). Затем шлифовальный круг был помещен между металлическими пластинами, разделенными листами покрытием из ТЕФЛОНА, и отправлен в вулканизационную печь. После цикла отверждения продолжительностью около 40 часов (сегмент 1: уставка 174°F (78.8°C), ввод продолжительность более 4 минут, пропитка в течение 7 часов; сегмент 2: уставка 225°F (107°C), ввод продолжительность более 4 часов 20 минут, пропитка в течение 3 часов; сегмент 3: уставка 365°F (185°C), ввод продолжительность более 3 часов 15 минут, пропитка в течение 18 часов; сегмент 4: уставка 80°F (26.6°C), вывод более 4 часов 27 минут, пропитка в течение 5 минут), было просверлено алмазным сверлом 7/8-дюймовое (22,2 мм) центральное отверстие, и шлифовальный круг был отрихтован до диаметра 98 мм.

Примеры 2-3 и сравнительные примеры А-С были выполнены аналогично примеру 1, за исключением того, что составы подбирались согласно таблице 3.

СРАВНИТЕЛЬНЫЙ ПРИМЕР D

В качестве сравнительного примера D был изготовлен шлифовальный круг, аналогичный примеру 1, за исключением однородности состава, приведенного в таблице 3 (см. ниже). Шлифовальный круг сравнительного примера D состоял только из измельченных абразивных частиц.

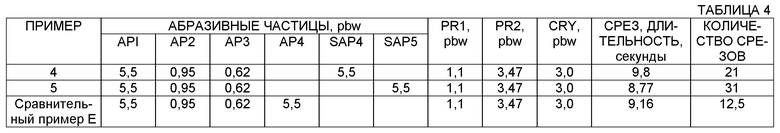

ПРИМЕРЫ 4-5 и СРАВНИТЕЛЬНЫЙ ПРИМЕР Е

Отрезные круги примеров 4-5 и сравнительного примера Е были разработаны для демонстрирования эффектов встроенных частиц в 4-дюймовые отрезные круги (105 мм) различной формы. В примере 4 5,5 частей API, 5,5 частей SAP4, 0,95 частей АР2 и 0,62 части АРЗ смешивались с 1,1 частью PR1. Одновременно смешивались между собой 3,47 части PR2 и 3,0 части CRY. Сухая порошковая смесь медленно добавлялась к влажной смеси смолы и абразивных частиц. Стекловолоконная сетка (SM) диаметром 4 дюйма (105 мм), производимая под обозначением 3321 компанией Industrial Polymers & Chemicals of Shrewsbury, Massachusetts), была помещена в изложницу гидравлического пресса. В изложницу гидравлического пресса поверх сетки было помещено 20 г смеси минералов со смолой. Поверх смеси была уложена вторая сетка и запрессована в однокамерную изложницу под давлением 20 тонн на 12,27 кв. дюйма (230 кг/см2). Затем отрезные круги были помещены между металлическими пластинами, разделенными листами покрытием из ТЕФЛОНА, и отправлен в вулканизационную печь. После цикла отверждения продолжительностью 40 часов (сегмент 1: уставка 174°F (78.8°C), ввод более 4 минут, пропитка 7 часов; сегмент 2: уставка 225°F (107°C), ввод более 4 часов 20 минут, пропитка 3 часа; сегмент 3: уставка 365°F (185°C), ввод более 3 часов 15 минут, пропитка 18 часов; сегмент 4: уставка 80°F (26.6°C), вывод более 4 часов 27 минут, пропитка 5 минут), размер готового отрезного круга были 104,03-104,76×1,34-1,63×9,5 мм.

Отрезные круги испытывались по испытательной программе резки. Результаты приведены в таблице 4.

Пример 5 и сравнительный пример Е были выполнены аналогично примеру 4, за исключением того, что составы изменялись согласно таблице 4.

Результаты сравнительных испытаний приведены в таблице 4 (см. ниже), где приводится средняя продолжительность отреза и число срезов, полученных до срабатывания отрезного круга.

Все патенты и публикации, упоминаемые в настоящей заявке, включены во всей полноте для справочных целей. Все примеры, приведенные в настоящей заявке, следует трактовать не в ограничительном смысле, если не указано иное. Различные модификации и изменения настоящей заявки допускается производить специалистам в данном вопросе, не нарушая области и духа настоящей заявки, при этом необходимо учитывать, что настоящая заявка не ограничивается приведенными здесь иллюстративными реализациями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Абразивные частицы, способ получения абразивных частиц и абразивные изделия | 2013 |

|

RU2621085C2 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ЗАГОТОВКИ | 2012 |

|

RU2586181C2 |

| АБРАЗИВНЫЙ КРУГ СО СВЯЗКОЙ | 2011 |

|

RU2510323C1 |

| КОМПОЗИТНЫЙ АБРАЗИВНЫЙ КРУГ | 2012 |

|

RU2599067C2 |

| СКЛЕЕННОЕ АБРАЗИВНОЕ ИЗДЕЛИЕ | 2012 |

|

RU2600464C2 |

| АБРАЗИВНЫЕ ЧАСТИЦЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2002 |

|

RU2303621C2 |

| Формованные абразивные частицы, способы получения и абразивные изделия, включающие их | 2013 |

|

RU2616464C9 |

| ФОРМОВАННЫЕ АБРАЗИВНЫЕ ЧАСТИЦЫ С НИЗКИМ КОЭФФИЦИЕНТОМ ОКРУГЛОСТИ | 2010 |

|

RU2517526C2 |

| ФАСОННЫЕ АБРАЗИВНЫЕ ЧАСТИЦЫ С КАНАВКАМИ | 2009 |

|

RU2506152C2 |

| ФАСОННЫЕ АБРАЗИВНЫЕ ЧАСТИЦЫ С НАКЛОННОЙ БОКОВОЙ СТЕНКОЙ | 2009 |

|

RU2522355C2 |

Изобретение относится к области абразивной обработки и может быть использовано при изготовлении керамических формованных частиц для абразивных изделий. Упомянутая керамическая частица имеет четыре основные поверхности, соединенные шестью общими кромками. Каждая из четырех основных поверхностей соединена с тремя другими основными поверхностями, а шесть общих кромок имеют в основном одинаковую длину. Абразивная частица соответствует номинальным разрядам, принятым в абразивной промышленности. Раскрыты также способ получения абразивной частицы и абразивное изделие, состоящее из керамических формованных частиц, закрепленных на связующем элементе. В результате повышается эффективность обработки за счет высокой степени симметрии керамических абразивных частиц, снижающей вероятность их ориентации в абразивном изделии в определенном направлении. 4 н. и 21 з.п. ф-лы, 3 ил., 4 табл., 5 пр.

1. Абразивное изделие, содержащее керамические формованные абразивные частицы, закрепленные на связующем материале, причем керамические формованные абразивные частицы имеют четыре основные поверхности, соединенные шестью общими кромками, причем каждая из четырех основных поверхностей соединена с тремя другими основными поверхностями, а шесть общих кромок имеют в основном одинаковую длину.

2. Абразивное изделие по п.1, отличающееся тем, что как минимум одна из четырех основных поверхностей в основном плоская.

3. Абразивное изделие по п.1, отличающееся тем, что как минимум одна из четырех основных поверхностей вогнутая.

4. Абразивное изделие по п.3, отличающееся тем, что все четыре основные поверхности вогнутые.

5. Абразивное изделие по п.1, отличающееся тем, что как минимум одна из четырех основных поверхностей выпуклая.

6. Абразивное изделие по п.1, отличающееся тем, что керамические формованные абразивные частицы содержат альфа-глинозем.

7. Абразивное изделие по п.1, отличающееся тем, что связующий материал содержит органический связующий материал.

8. Абразивное изделие по п.1, отличающееся тем, что оно является связанным абразивным изделием.

9. Абразивное изделие по п.1, отличающееся тем, что связующий материал содержит фенольную смолу.

10. Абразивное изделие по п.1, отличающееся тем, что связующий материал содержит стекловидное связующее.

11. Абразивное изделие по п.1, отличающееся тем, что оно является связанным абразивным кругом.

12. Абразивное изделие по любому из пп.1-11, отличающееся тем, что оно дополнительно содержит дробленые абразивные частицы, соответствующие номинальным разрядам, принятым в абразивной промышленности.

13. Способ абразивной обработки заготовки, включающий фрикционный контакт как минимум части керамических формованных абразивных частиц абразивного изделия по п. 1 с поверхностью заготовки и

перемещение как минимум заготовки или абразивного изделия для абразивной обработки как минимум части поверхности заготовки.

14. Керамическая формованная абразивная частица, отличающаяся тем, что она имеет четыре основные поверхности, соединенные шестью общими кромками, причем каждая из четырех основных поверхностей соединена с тремя другими основными поверхностями, а шесть общих кромок имеют в основном одинаковую длину, причем упомянутая абразивная частица соответствует номинальным разрядам, принятым в абразивной промышленности.

15. Абразивная частица по п.14, отличающаяся тем, что как минимум одна из четырех основных поверхностей в основном плоская.

16. Абразивная частица по п.14, отличающаяся тем, что как минимум одна из четырех основных поверхностей вогнутая.

17. Абразивная частица по п.14, отличающаяся тем, что все четыре основные поверхности вогнутые.

18. Абразивная частица по п.14, отличающаяся тем, что как минимум одна из четырех основных поверхностей выпуклая.