Изобретение относится к электроизмерительной технике и может быть использовано в кабельной промышленности для контроля и ремонта эмалевой изоляции проводов.

Известен способ контроля дефектности изоляции проводов, описанный в [1].

В соответствии с этим способом целостность изоляции выражается числом точечных повреждений на проводе определенной длины, зафиксированных с помощью электрического испытательного устройства.

Образец провода длиной (30 ± 1) м протягивают со скоростью (275 ± 25) мм/с между двумя фетровыми пластинами, погруженными в электролитический раствор сернокислого натрия Na2SO4 в воде (концентрация 30 г/л). При этом между жилой провода и раствором, соединенными в электрическую цепь, прикладывают испытательное напряжение постоянного тока (50 ± 3) В при разомкнутой цепи. Усилие, прикладываемое к проводу, должно быть не более 0,03 Н. Точечные повреждения фиксируют соответствующим реле со счетчиком. Счетчик должен срабатывать при сопротивлении изоляции провода менее 10 кОм в течение не менее 0,04 с. Счетчик не должен срабатывать при сопротивлении 15 кОм и более. Цепь для определения повреждений должна работать со скоростью срабатывания (5 ± 1) мс, обеспечивая регистрацию с частотой (500 ± 25) повреждений в минуту при протягивании провода без изоляции. Контроль по указанному способу осуществляют на отрезках провода длиной 30 м, отрезанных от конца провода катушек, выбранных выборочно из партии однотипных катушек. Проводят одно испытание. Фиксируют число точечных повреждений на длине провода 30 м. Если количество точечных повреждений превышает некоторую допустимую для данного типа провода величину, то партию катушек, из которых выбраны испытательные отрезки проводов, отбраковывают.

Недостаток указанного способа заключается в том, что его применяют выборочно, для отрезка проводов, отрезанных от произвольно выбранных из партии катушек провода. Это приводит к тому, что основная часть провода в каждой контролируемой катушке остается непроконтролированной, не проконтролированными оказываются и остальные катушки партии, которые не попали под выборочный контроль, что снижает достоверность контроля. Кроме того, для реализации способа необходимо, чтобы контролируемый отрезок провода протягивался под датчиком точечных повреждений с постоянной относительно низкой (275 ± 25) мм/с скоростью провода. Это снижает точность и производительность контроля. Выбранный датчик точечных повреждений обладает низкой чувствительностью, поэтому указанный способ применяют только для проводов жилой номинальным диаметром до 0,050 мм включительно, имеющих тонкую толщину эмальизоляции. Между тем, как показывает практика, дефекты имеются и на проводах с большим диаметром провода, где указанный способ не применим. Это ограничивает сферу применения способа. Кроме того, способ является весьма затратным, так как уходят в отходы не только 30 метровые отрезки провода, но и все отбракованные катушки партии, которые не вписываются в диапазон допустимых значений количества точечных повреждений в эмальизоляции проводов.

Известен способ контроля дефектности изоляции проводов, по которому провод протягивают через датчик-электрод, на который относительно жилы провода подается высокое напряжение [2]. В момент прохождения дефекта в эмалевой изоляции через датчик-электрод зажигается коронный разряд и с него путем интегрирования импульсов разряда с постоянной времени интегрирования формируется импульс дефекта, который регистрируется в счетчике. Качество изоляции оценивают по количеству зарегистрированных импульсов в счетчике, считая, что их количество равно количеству дефектных участков изоляции провода.

Недостатком этого способа является низкая точность контроля дефектности, обусловленная особенностями коронного разряда в датчике-электроде. Эти особенности заключаются в том, что ток коронного разряда имеет импульсную форму, и под влиянием различных факторов (поперечные колебания провода, изменение окружающей среды, наличие загрязнения на проводе и т.п.) в моменты подхода дефекта к датчику-электроду и выхода из него разряд может погасать на некоторое время.

В упомянутом способе, для нормирования импульса дефекта интегрируются импульсы коронного разряда с постоянной времени интегрирования. Это приводит к тому, что на низких скоростях движения провода при подходе дефекта к датчику-электроду и выходе из него времена погасания коронного разряда могут превысить время интегрирования, в результате чего один дефект может быть зарегистрирован как два, три и более дефектов.

На высоких скоростях провода за время интегрирования через датчик-электрод пройдет значительный отрезок провода. Если на данном отрезке провода имеются дефекты, то они не будут зарегистрированы. Кроме того, если на проводе имеется N дефектов и время на прохождения участков провода между соседними дефектами меньше времени интегрирования, то эти N дефектов будут зарегистрированы как один дефект.

Известен способ контроля дефектности изоляции провода, согласно которому протягивают контролируемый провод через датчик-электрод, подают на него высокое напряжение до возникновения коронного разряда, измеряют частоту импульсов тока коронного разряда [3].

Однако в известном техническом решении имеют место недостатки: не учтено влияние зоны нестабильности коронного разряда, что приводит к тому, что с двух одинаковых дефектов на поверхности контролируемого провода будет зарегистрировано различное число импульсов коронного разряда, а также то, что при изменении скорости движения провода число импульсов коронного разряда с двух идентичных дефектов в эмальизоляции изменяется еще в более широком диапазоне.

Эти причины не позволяют произвести количественную оценку наличия микротрещин (дефектов) на проводе, а дают лишь некоторую ориентировочную качественную оценку состояния провода, что значительно снижает точность и достоверность контроля известно. Кроме того, все приведенные выше аналоги направлены только на повышение точности контроля дефектов в эмальизоляции проводов, но не в одном из них не предусмотрена возможность устранения выявленных дефектов. Это приводит к тому, что провода, имеющие высокую дефектность уходят на переработку, или, что еще хуже, используются в электротехнической промышленности, например, для изготовления обмоток электродвигателей, которые из-за низкого качества эмалевой изоляции могут в любой момент привести к отказу электродвигателей и к возможным авариям. Выбраковка дефектных проводов или их использование в изделиях приводят к значительным экономическим потерям, так как при этом уходят в отходы дорогостоящие материалы (эмаль, провод, и др.), происходят затраты на переработку указанных проводов.

Наиболее близким к заявляемому является способ контроля и ремонта изоляции обмоточных проводов [4].

Способ-прототип заключается в протягивании контролируемого провода через датчик-электрод, в подаче на него высокого напряжения относительно жилы провода, в зажигании коронного разряда при прохождении через датчик-электрод дефектных участков изоляции провода, и в формировании импульсов дефектов с коронного разряда, при этом, для ремонта дефектных участков изоляции провода устанавливают на строго фиксированном расстоянии D от коронирующего датчика-электрода узел нанесения эмали, и при наличии дефекта формируют импульс протяженности дефекта, длительность которого Ti равняется времени прохождения дефекта в зоне действия коронирующего датчика-электрода, передний фронт упомянутого импульса формируется в момент времени t1 по первому импульсу коронного разряда с дефекта, а задний фронт импульса формируется с задержкой после последнего импульса коронного разряда с дефекта на время tз

Недостаток способа-прототипа заключается в том, что для нанесения эмалевой изоляции на дефектный участок требуется относительно высокое положительное напряжение порядка 2-5 кВ. Кроме того, у большинства эмалировочных лаков, например у лака ПЭ-939, коэффициент поверхностного натяжения превышает критическое значение 5

Техническая задача, поставленная в рамках данного изобретения, заключается исключении использования для электростатической зарядки струи высокого напряжения, обеспечивать равномерное распределение эмалевой изоляции по всей поверхности дефектного участка, где бы этот дефект не располагался: сверху, сбоку или снизу образующей цилиндрической поверхности движущегося провода, что обеспечивает более эффективное устранение дефектных участков в эмалевой изоляции обмоточных проводов.

Решение поставленной технической задачи достигается тем, что в способе контроля и ремонта изоляции обмоточных проводов, заключающимся в обнаружении дефекта изоляции движущегося провода средствами контроля, в измерении его протяженности, в нанесении на выявленный дефект эмалировочного лака в течение времени прохождения дефектного участка под узлом нанесения эмали, в снятии излишка нанесенной на дефектный участок эмальизоляции, путем пропускания упомянутого участка через калибр, внутренний диаметр которого соответствует диаметру изолированного провода, в сушке и запечке нанесенной на дефектный участок пленки жидкой эмали, выполняют узел нанесения эмали в виде полого тела, охватывающего поверхность движущегося обмоточного провода, на внутренней поверхности которого, обращенную к проводу, выполняют равномерно расположенные по окружности, равноудаленные друг от друга отверстия, при этом в момент прохождения дефектного участка эмалевой изоляции под дозатором подают под давлением во внутреннюю полость упомянутого дозатора порцию лака, которая через упомянутые отверстия дозатора под действием избыточного давления в дозаторе выталкивается на дефектный участок изоляции, при этом продолжительность поступления эмалировочного лака в дозатор изменяют пропорционально протяженности дефектного участка, таким образом, чтобы она была равна времени прохождения дефектного участка под соплом, после чего снимают излишки, нанесенной на дефектный участок эмальизоляции, нанесенную на дефектный участок пленку жидкой эмали подвергают сушке и запечке.

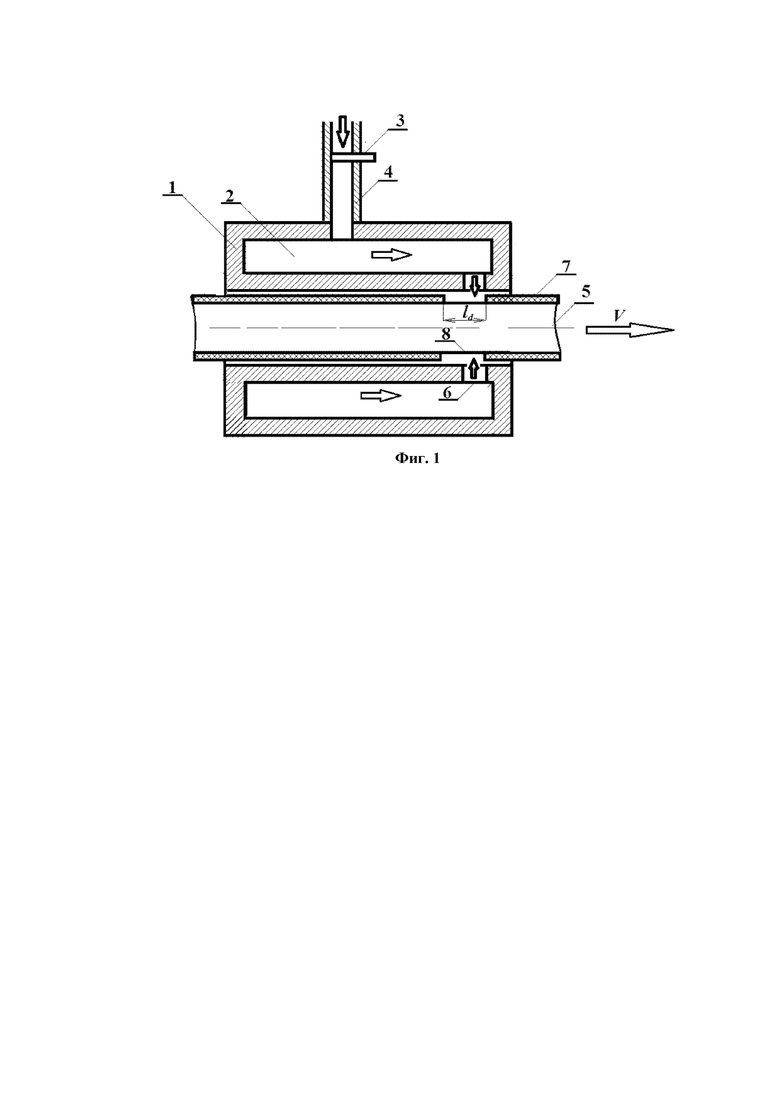

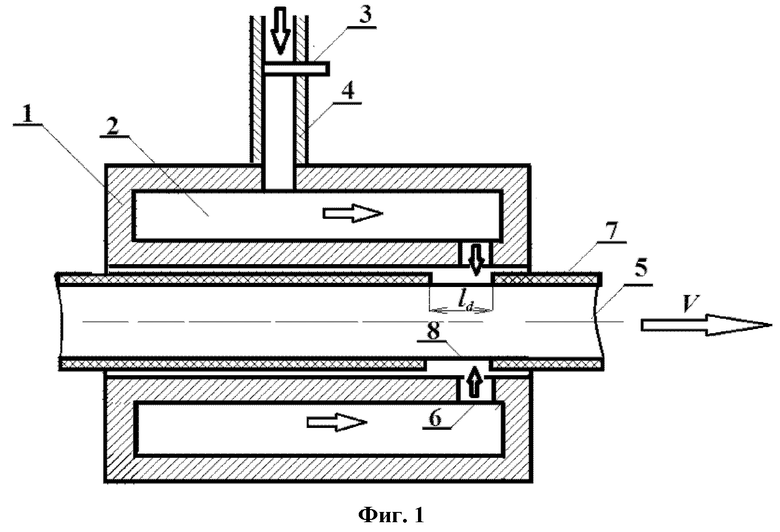

На фиг.1 схематически изображен блок-схема устройства, реализующего заявляемый способ. На фиг.1 введены следующие обозначения: 1 - дозатор; 2 - полость дозатора; 3 - электромагнитный затвор; 4 - патрубок подвода эмали; 5 - жила провода; 6 - отверстия в стенке дозатора; 7 - эмалевая изоляция провода; 8 - дефект изоляции, протяженностью ld.

Сущность способа и устройства заключается в следующем.

При наличии дефектного участка эмалевой изоляции измеритель дефектности формирует импульс напряжения, длительность которого равняется времени прохождения дефектного участка эмалевой изоляции под датчиком. Это время зависит от протяженности дефекта и от скорости V движения провода под датчиком дефектов. Особенности формирования импульса в измерителе дефектов подробно изложены в прототипе, а также в статье [5].

Устранение дефектов в изоляции провода происходит следующим образом.

В исходном состоянии электромагнитный затвор 3 (см. фиг.1) дозатора 1 перекрывает доступ эмалировочного лака из патрубка 4. При подходе дефектного участка 8 в эмалевой изоляции 7, электромагнитный затвор 3 открывается и эмалировочный лак под давлением начинает нагнетаться через патрубок 4 в полости 2 дозатора, и через отверстия 6 в стенке дозатора подается в дефектный участок 8 эмалевой изоляции 7. Поскольку отверстия 6 равномерно расположены по внутренней круговой поверхности дозатора то эмалировочный лак равномерно подходит ко всем частям дефектного участка, независимо от того, где и как указанный дефектный участок располагается на изоляции провода, что позволяет равномерно покрыть пленкой лака весь дефектный участок 8. После прохождения дефектного участка 7 через дозатор 1, срабатывает электромагнитный затвор 3 и доступ эмалировочного лака в дозатор 1 через патрубок 4 прекращается. При этом прекращается и подача лака через отверстия 6 к поверхности изоляции движущегося провода.

Излишки лаком с поверхности изоляции удаляются и плена, нанесенная на дефектный участок сушится и запекается.

Пример конкретного выполнения.

По способу - прототипу и по заявляемому способу производили контроль и ремонт изоляции провода ПЭТВ диаметром 0,8 мм. Для реализации обоих способов были отобраны 30 метровые бездефектные отрезки изолированного провода ПЭТВ диаметром 0,8 мм. На изоляцию каждого из отрезков провода было нанесено по 15 дефектов. Дефекты 8 представляли собой круговые срезы эмалевой пленки 7 до жилы провода 5, протяженностью по ld;= 5 мм. Для устранения дефектов в обоих случаях использовался эмалировочный лак ПЭ-939. Для реализации заявляемого способа был изготовлен из медной трубки диаметром 5 мм дозатор, в виде полого тора. Внутренний диаметр тора был равен 5 мм. В образующей поверхности тора, охватывающей контролируемый провод, было просверлено 6 отверстий диаметром 0,8 мм. После нанесения и запечки на дефектные участки эмалевой изоляции проводился контроль обоих отрезков провода на наличие в них дефектов. Контроль показал, что по заявляемому способу были устранены все 15 дефектов, в то время как по способу-прототипу было устранено только 12 дефектов.

Таким образом, по сравнению со способом-прототипом, заявляемый способ существенно упрощен, так как не требует применения источника высокого напряжения для электростатической зарядки струи, подача эмалировочного лака к дефектному участку в заявляемом способе реализуется более равномерно, чем в прототипе, а эффективность скрытия дефектов в заявляемом способе существенно выше.

Используемые источники:

1. ГОСТ Р МЭК 60851-5-2008. Провода обмоточные. Методы испытаний. Часть 5. Электрические свойства.

2. Смирнов Г.В. Прибор контроля качества эмалевой изоляции обмоточных проводов. Ж.Надежность и контроль качества, 1987, №10, с. 51.

3. Авторское свидетельство СССР № 364885, кл. G01N 27/00, 1971.

4. Патент РФ№2506601. // Способ контроля и ремонта изоляции проводов// Г.В. Смирнов, Д.Г. Смирнов. Опубликовано 10.02.2014 Бюл. № 4. (Прототип).

5. Смирнов Г.В., Смирнов Д.Г Неразрушающий контроль дефектности изоляции обмоточных проводов // Дефектоскопия. - 2016. - №8, с. 63-74.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ И РЕМОНТА ИЗОЛЯЦИИ ПРОВОДОВ | 2016 |

|

RU2642499C1 |

| СПОСОБ КОНТРОЛЯ И РЕМОНТА ИЗОЛЯЦИИ ПРОВОДОВ | 2020 |

|

RU2745432C1 |

| СПОСОБ КОНТРОЛЯ И РЕМОНТА ИЗОЛЯЦИИ ПРОВОДОВ | 2012 |

|

RU2506601C1 |

| СПОСОБ КОНТРОЛЯ И РЕМОНТА ИЗОЛЯЦИИ ПРОВОДОВ | 2012 |

|

RU2506602C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ОБМОТОЧНЫХ ПРОВОДОВ | 2020 |

|

RU2737515C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ОБМОТОЧНЫХ ПРОВОДОВ | 2020 |

|

RU2737511C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ОБМОТОЧНЫХ ПРОВОДОВ | 2021 |

|

RU2767959C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ПРОВОДА | 2021 |

|

RU2771480C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ОБМОТОЧНЫХ ПРОВОДОВ | 2021 |

|

RU2762300C1 |

| СПОСОБ КОНТРОЛЯ ОТВЕРЖДЕНИЯ ЭМАЛЕВОЙ ИЗОЛЯЦИИ ПРОВОДОВ | 2017 |

|

RU2657087C1 |

Изобретение относится к электроизмерительной технике и может быть использовано в кабельной промышленности для контроля и ремонта эмалевой изоляции проводов. Новым является то, в способе контроля и ремонта изоляции обмоточных проводов, заключающемся в обнаружении дефекта изоляции движущегося провода средствами контроля, в измерении его протяженности, в нанесении на выявленный дефект эмалировочного лака в течение времени прохождения дефектного участка под узлом нанесения эмали, в снятии излишка нанесенной на дефектный участок эмальизоляции путем пропускания упомянутого участка через калибр, внутренний диаметр которого соответствует диаметру изолированного провода, в сушке и запечке нанесенной на дефектный участок пленки жидкой эмали, выполняют узел нанесения эмали в виде полого тела, охватывающего поверхность движущегося обмоточного провода, на внутренней поверхности которого, обращенной к проводу, выполняют равномерно расположенные по окружности равноудаленные друг от друга отверстия, при этом в момент прохождения дефектного участка эмалевой изоляции под дозатором подают под давлением во внутреннюю полость упомянутого дозатора порцию лака, которая через упомянутые отверстия дозатора под действием избыточного давления в дозаторе выталкивается на дефектный участок изоляции, при этом продолжительность поступления эмалировочного лака в дозатор изменяют пропорционально протяженности дефектного участка, таким образом, чтобы она была равна времени прохождения дефектного участка под соплом, после чего снимают излишки нанесенной на дефектный участок эмальизоляции, нанесенную на дефектный участок пленку жидкой эмали подвергают сушке и запечке. Технический результат - упрощение за счет исключения источника высокого напряжения для электростатической зарядки струи, более равномерная подача эмалировочного лака к дефектному участку, эффективность скрытия дефектов в заявляемом способе существенно выше. 1 ил.

Способ контроля и ремонта изоляции обмоточных проводов, заключающийся в обнаружении дефекта изоляции движущегося провода средствами контроля, в измерении его протяженности, в нанесении на выявленный дефект эмалировочного лака в течение времени прохождения дефектного участка под узлом нанесения эмали, в снятии излишка нанесенной на дефектный участок эмальизоляции путем пропускания упомянутого участка через калибр, внутренний диаметр которого соответствует диаметру изолированного провода, в сушке и запечке нанесенной на дефектный участок пленки жидкой эмали, отличающийся тем, что узел нанесения эмали выполняют в виде полого тела, охватывающего поверхность движущегося обмоточного провода, на внутренней поверхности которого, обращенной к проводу, выполняют равномерно расположенные по окружности равноудаленные друг от друга отверстия, при этом в момент прохождения дефектного участка эмалевой изоляции под дозатором подают под давлением во внутреннюю полость упомянутого дозатора порцию лака, которая через упомянутые отверстия дозатора под действием избыточного давления в дозаторе выталкивается на дефектный участок изоляции, при этом продолжительность поступления эмалировочного лака в дозатор изменяют пропорционально протяженности дефектного участка, таким образом, чтобы она была равна времени прохождения дефектного участка под соплом, после чего снимают излишки нанесенной на дефектный участок эмальизоляции, нанесенную на дефектный участок пленку жидкой эмали подвергают сушке и запечке.

| СПОСОБ КОНТРОЛЯ И РЕМОНТА ИЗОЛЯЦИИ ПРОВОДОВ | 2016 |

|

RU2642499C1 |

| СПОСОБ КОНТРОЛЯ И РЕМОНТА ИЗОЛЯЦИИ ПРОВОДОВ | 2012 |

|

RU2506601C1 |

| СПОСОБ КОНТРОЛЯ ЭМАЛЕВОЙ ИЗОЛЯЦИИ ПРОВОДОВ | 2012 |

|

RU2511229C2 |

| СПОСОБ КОНТРОЛЯ И РЕМОНТА ИЗОЛЯЦИИ ПРОВОДОВ | 2012 |

|

RU2506602C1 |

Авторы

Даты

2021-03-25—Публикация

2020-07-07—Подача