Изобретение относится к люминофорам на основе силиката щелочноземельного металла с повышенной долговременной стабильностью параметров лучеиспускания. Подобные люминофоры применяют, например, в качестве конверсионных люминофоров в светящихся белым светом источниках света на основе светодиодов. Изобретение относится также к способу повышения долговременной стабильности люминофоров на основе силиката щелочноземельного металла.

Люминофоры на основе силиката щелочноземельного металла отличаются заметным отсутствием устойчивости к влаге, в связи с чем их пригодность для применения во многих сферах в настоящее время сильно ограничена. Основная нежелательная химическая реакция, протекающая в люминофорах на основе ортосиликата щелочноземельного металла в присутствии влаги, может быть представлена следующим уравнением:

(Ba,Sr,Ca)2SiO4+2H2O→2(Ba,Sr,Ca)OH2+SiO2.

Люминофоры на основе силиката щелочноземельного металла при длительном хранении склонны к агломерации и комкованию, что существенно ограничивает их применение. Кроме того, многие люминофоры на основе силиката щелочноземельного металла при длительном хранении или длительном использовании, в частности, в основанных на светодиодах источниках света отличаются необратимым потерями люминесценции и ухудшением рабочих характеристик. Подобные явления возникают прежде всего при повышенной влажности воздуха, в связи с чем указанные люминофоры лишь условно пригодны для нанесения во влажных помещениях и применения в сферах с повышенной влажностью воздуха.

В патенте ГДР DD 293128A5 описан способ нанесения защитных слоев на люминофоры на основе галогенида оксида редкоземельного элемента. Защитные слои предназначены для предотвращения воздействия воды, водяного пара, влаги воздуха и других атмосферных факторов, а также возникающих при переработке воздействий, и, таким образом, позволяют исключить негативное влияние указанных факторов на свойства люминофора. Защитный слой состоит из труднорастворимого вольфрамата или/и молибдата.

В научной статье Guo, С.; Luan, L; Huang, D.; Su, Q., Lv, Y., „Study on the stability of phosphor SrAl2O4:Eu2+, Dy3+ in water and method to improve its moisture resistance", Materials Chemistry and Physics, 106(2007), cc.268-272, описано повышение влагостойкости SrAl2O4:Eu2+, Dy3+, достигаемое благодаря термической обработке люминофора посредством NH4HF2. При этом образуется защитный слой фторида стронция.

В европейском патенте ЕР 1124913 В1 и международной заявке WO 00/22065 А1 опубликован способ обработки частиц испускающего красный свет люминофора на основе сульфида щелочноземельного металла для повышение их влагостойкости. Частицы люминофора диспергируют в растворителе, который содержит фторирующий агент. При этом на частицах люминофора образуется непроницаемое для жидкости фторированное покрытие.

В научной статье Guo, С.; Chu, В., Su, Q.: „Improving the stability of alkaline earth sulfide-based phosphors", Applied Surface Science, 225(2004), cc.198-203, описано наслаивание частиц ZnO и Al2O3 на люминофор на основе сульфида щелочноземельного металла Ca0,8Sr0,2S:Eu2+, Tm3+.

В немецком патенте DE 69830180 T2 описаны капсулированные частицы люминофора, которые обладают в основном прозрачным многослойным оксидным покрытием на основе оксида алюминия. Многослойное оксидное покрытие содержит оксид алюминия и по меньшей мере один другой оксид металла.

В немецком патенте DE 102007056343 А1 и международной заявке WO 2009/065480 А1 описаны частицы люминофора на основе (Ca, Sr, Ba)2SiO4 с модифицированной поверхностью, на которую нанесено покрытие из оксида металла, оксида переходного металла или оксида полуметалла, а также органическое покрытие. Покрытие из оксида металла, переходного металла или полуметалла, наносимое мокрым химическим методом или напылением, предназначено для приведения поверхностных свойства люминофора в соответствие с химическими свойствами связующих, которые используют в основанных на светодиодах источниках света. Химическое взаимодействие с частицами люминофора при нанесении покрытия отсутствует.

В европейском патенте ЕР 1160835 А1 описана газоразрядная лампа с люминофорным слоем, предпочтительно содержащим люминофор, который обладает составом BaMgAl10O17:Eu. Люминофор предпочтительно покрыт Ва3(PO4)2 или MgF2.

В международной заявке WO 2009/003988 А1 описаны люминофоры на основе натрида щелочноземельного металла/кремния, такого как BaSiN2:Eu, предпочтительно покрытые путем обработки посредством NH4F·HF.

В европейском патенте ЕР 0887397 А1 описаны УФ-люминофоры, например, такие как Ва(Al,Mg)11O19:Eu2+, покрытые полифосфатами, состоящими из двухкратно соединенных PO4-тетраэдров в качестве основной структурной единицы.

Из немецкого патента DE 19937420 C1 известен плазменный дисплей с люминофорным слоем, который предпочтительно содержит люминофор состава BaMgAl10O17:Eu. Люминофор предпочтительно покрыт AIP04.

В международной заявке WO 00/56471 А1 описан способ повышения влагостойкости люминофоров, прежде всего активированных европием алюминатов стронция. В соответствии с указанным способом зерна люминофора обрабатывают посредством NH4F или NH4HF2.

В немецком патенте DE 102007053285 А1 описаны покрытые частицы люминофора, которые получают путем смешивания по меньшей мере двух эдуктов и по меньшей мере одной добавки мокрыми химическими методами и последующего кальцинирования до исходных реагентов для люминофора. Покрытие из оксида металла, переходного металла или полуметалла наносят на частицы люминофора мокрыми химическими методами и последующим кальцинированием.

В патенте США US 2009/050848 А1, в частности, описаны различные люминофоры на основе силиката щелочноземельного металла, которые предпочтительно покрыты наночастицами из карбоната гидроксида щелочноземельного металла. Для нанесения указанного покрытия готовят мочевину и металлический исходный компонент в растворе.

Исходя из указанного в патенте США US 2009/050848 А1 решения в основу настоящего изобретения была положена задача предложить люминофоры на основе силиката щелочноземельного металла, которые обладают повышенной долговременной стабильностью, прежде всего повышенной влагостойкостью. Кроме того, следует предложить соответствующий способ повышения долговременной стабильности люминофоров на основе силиката щелочноземельного металла.

Указанная задача согласно изобретению решается с помощью люминофора, приведенного в пункте 1 формулы изобретения. Кроме того, указанная задача решается благодаря способу, указанному в независимом пункте 5 формулы изобретения.

Под предлагаемым в изобретении люминофором подразумевают люминофор на основе силиката щелочноземельного металла. Следовательно, люминофор обладает матрицей общей химической формулы EAxSiyOz, в которой x, y, z>0. Компонент ЕА образован одним или несколькими щелочноземельными металлами. Матрица легирована активатором, например, таким как Eu2+ или Mn2+. Матрица может быть легирована также несколькими активаторами, а также дополнительными соактиваторами или сенсибилизаторами.

Предлагаемый в изобретении люминофор обладает основополагающей способностью поглощать излучение в первом диапазоне длин волн и испускать излучение во втором диапазоне длин волн, отличающемся от первого диапазона. Таким образом, речь идет о конверсионном люминофоре. В типичном варианте исполнения люминофор поглощает излучение в синем и/или ультрафиолетовом диапазоне длин волн и испускает излучение в видимом диапазоне длин волн, например, в желто-зеленом, желтом и/или оранжевом диапазоне длин волн. Однако изобретение не ограничено определенными диапазонами длин волн.

Предлагаемый в изобретении люминофор сформирован в виде зерен. Зерна люминофора образованы частицами, диаметр которых составляет, например, от 1 до 40 мкм. Изобретение не ограничивается определенными размерами частиц. Изобретение относится, в частности, также к зернам, диаметр которых составляет менее 20 мкм.

Согласно изобретению поверхность зерен люминофора химически модифицирована таким образом, что по меньшей мере участки поверхности образованы химическим соединением общей формулы EAuZ2. Компонент Z образован анионами, которые способны химически соединяться с катионами ЕА люминофора. Переменная u означает заряд анионов Z, предпочтительно составляет 2 или 3 и в любом случае превышает 0. В случае если переменная и означает четное число, общая формула может быть представлена также в виде формулы с математически сокращенными коэффициентами. Предлагаемый в изобретении люминофор отличается тем, что поверхность зерен химически модифицирована. Химическое модифицирование обусловливает химическое соединение содержащегося в матрице щелочноземельного металла. Ионы щелочноземельного металла матрицы химически соединены с анионами Z по меньшей мере на участках поверхности зерен. Таким образом, под химическим модифицированием подразумевают не покрытие исключительно физического действия, например, нанесенное на зерна люминофора путем химического или физического газофазного осаждения. Другое отличие от подобного покрытия состоит в том, что предлагаемое в изобретении химическое модифицирование не обязательно следует осуществлять на всей поверхности зерен люминофора. Достаточно, если химической связью общей формулы EAuZ2 обладают участки поверхности зерен люминофора. Вследствие ограниченной скорости диффузии подобное химическое соединение предотвращает, соответственно замедляет поступление воды в зерна люминофора и/или выход продукта реакции с водой из зерен люминофора. Химическое соединение, образующееся на поверхности зерен вследствие химического модифицирования, предпочтительно обладает низкой растворимостью, благодаря чему люминофор в течение чрезвычайно длительного времени находится в защищенном от влаги состоянии.

Согласно изобретению щелочноземельный металл ЕА матрицы люминофора химически соединен с анионами Z по меньшей мере на участках поверхности зерен. Анионы Z сформированы в виде молекул-анионов. Специалисты могут выбрать пригодные анионы в соответствие с конкретным составом матрицы и выбранным для химического модифицирования методом.

Соединение EAuZ2 может быть образовано, например, (Sr,Ba,Ca)SO4, (Sr,Ва,Са)3(PO4)2, (Sr,Ва,Са)СО3, (Sr,Ва,Са)C2O4, (Sr,Ва,Са)SiO3 или (Sr,Ba,Ca)SiF6.

Кроме того, предлагаемый в изобретении люминофор отличается тем, что присутствующее на поверхностях зерен химическое соединение общей формулы EAuZ2 прозрачно или по меньшей мере максимально прозрачно для излучения в первом диапазоне длин волн и для излучения во втором диапазоне длин волн. Следовательно, химическое модифицирование поверхности зерен не приводит к ограничению эффективности люминофора. В частности, химическое соединение общей формулы EAuZ2 неспособно поглощать излучение с длиной волн более 380 нм.

Преимуществом предлагаемого в изобретении люминофора является возможность его экономичного получения, а также возможность выполняемого согласно изобретению химического модифицирования поверхности варьируемыми методами, адаптированными к конкретному люминофору и конкретному применению.

Анионы обладают одной или несколькими из следующих химических формул: SO4 2-, PO4 3-, СО3 2-, C2O4 2-, SiO3 2- и SiF6 2-. Анионы указанных формул особенно пригодны для химического соединения с катионами щелочноземельного металла и формирования на поверхности зерен люминофора прозрачной, труднорастворимой модификации люминофора. В случае анионов SO4 2-, СО3 2-, C2O4 2-, SiO3 2- и SiF6 2- переменная и означает 2. В случае анионов PO4 3- переменная и означает 3.

В предпочтительном варианте исполнения предлагаемого в изобретении люминофора матрица обладает формулой (Baa,Srb,Cac)2SiO4. По меньшей мере одна из переменных а, b и с означает число больше 0, причем сумма a+b+с составляет 1. Под подобным люминофором подразумевают ортосиликат щелочноземельного металла, который особенно пригоден для применения в источниках света на основе светодиодов.

В другом предпочтительном варианте исполнения предлагаемого в изобретении люминофора компонент ЕА матрицы содержит магний и другой щелочноземельный металл. В соответствии с данным вариантом матрица обладает одной из следующих химических формул: EA'3MgSiO8, EA'2MgSi2O7 или EA'2MgSiO5, причем ЕА' образован одним или несколькими щелочноземельными металлами, исключая магний.

В соответствии с другими предпочтительными вариантами исполнения предлагаемого в изобретении люминофора матрица обладает химической формулой EA3SiO5 или EASiO3.

В соответствии с особым вариантом исполнения предлагаемого в изобретении люминофора в каждом случае вся поверхность зерен образована химическим соединением общей формулы EAuZ2. Следовательно, химически модифицированы поверхности всех зерен.

Часть кремния в силикате щелочноземельного металла может быть заменена алюминием, бором, германием, галлием и/или фосфором. Подобная возможность модифицирования люминофоров на основе силиката щелочноземельного металла известна специалистам. Модифицированный подобным образом люминофор специалисты всегда также называют силикатом щелочноземельного металла и в большинстве случае обозначают общей формулой EAxSiyO. Для особенно точного обозначания специалисты при необходимости приводят общую формулу EAx(Si, Al, B, Ge, Ga, P)yOz или формулу EAx(Si1-e-f-g-h-iAleBfGegGahPi)yOz, в которой е, f, r, h и/или i>0. Другим возможным вариантом модифицирования люминофоров на основе силиката щелочноземельного металла является внедрение до 10% мол. ионов галогенов.

Предлагаемый в изобретении способ служит для повышения долговременной стабильности люминофоров, в особенности люминофоров на основе силиката щелочноземельного металла. Матрица подобных люминофоров обладает общей химической формулой EAxSiyOz, причем катионы ЕА образованы одним или несколькими щелочноземельными металлами и причем x, y, z>0. Подлежащий усовершенствованию люминофор находится в виде зерен. Предлагаемый в изобретении способ прежде всего включает стадию, на которой выбирают химическое вещество, предоставляющее анионы, которые могут быть химически соединены с катионами ЕА люминофора. Под химическим веществом подразумевают, например, химический элемент или химическое соединение, находящееся в твердом, жидком или газообразном состоянии. Под химическим веществом подразумевают также смесь веществ, например, водный раствор. Для реализации предлагаемого в изобретении способа важно, чтобы химическое вещество обладало способностью высвобождать анионы, которые могли бы химически соединяться с катионами щелочноземельного металла. На следующей стадии предлагаемого в изобретении способа химическое вещество подлежит смешиванию с зернами люминофора, целью которого является подготовка к химическому взаимодействию химического вещества, прежде всего высвобождаемых химическим веществом анионов, с поверхностью зерен люминофора, прежде всего с находящимися на ней катионами щелочноземельного металла. Условия последующей реализации способа должны обеспечивать возможность протекания указанной химической реакции. Для этого смешанные с химическим веществом зерна люминофора подлежат, например, нагреванию, перемешиванию или воздействию особой атмосферы. Специалисты выбирают условия, которые должны соответствовать выбранному химическому веществу и конкретному составу силиката щелочноземельного металла. Химическая реакция может протекать в соответствии с уравнением:

uEA2++2Zu-→EAuZ2.

Компонент Z означает анионы. Переменная u означает заряд анионов Z, предпочтительно составляет 2 или 3 и в любом случае превышает 0. Реакция прежде всего протекает на свободных поверхностях зерен люминофора. По мере увеличения толщины модифицированных зон EAuZ2 наблюдается снижение скорости реакции, и определяющее влияние на общее превращение оказывает диффузия. Одновременно указанная взаимосвязь обусловливает предпочтительное формирование плотных зон EAuZ2 вместо точечных образований. На следующей стадии предлагаемого в изобретении способа зерна люминофора после химической реакции подлежат обработке, а именно сепарации, выполняемой, например, путем промывки, сушки или отделения от газового потока.

Предлагаемый в изобретении способ предоставляет экономичную и адаптируемую к реальным условиям возможность значительного повышения долговременной стабильности люминофоров на основе силиката щелочноземельного металла. Важное обстоятельство состоит в том, что в силу термодинамических причин превращение катионов ЕА зерен люминофора с анионами Z химического вещества протекает с повышенной скоростью в энергетически предпочтительных местах, которые одновременно отличаются особой склонностью к взаимодействию с водой. Результатом предотвращающего взаимодействие с водой блокирования указанных энергетически предпочтительных мест, достигаемого путем указанного выше модифицирования, является значительное повышение влагостойкости зерен люминофора. Окончательным результатом продолжения реакции между зернами люминофора и химическим веществом является полное модифицирование поверхности и существенное повышение долговременной стабильности материала. Толщина модифицированного поверхностного слоя пропорциональна реакционной способности первоначальной поверхности. Таким образом, достигается изотропная стабилизация модифицированных зерен и отсутствие мест, подвергаемых преимущественному воздействию влаги.

Предоставляемые химическим веществом анионы должны быть способны химически соединяться с катионами щелочноземельного металла. При этом химическое вещество следует выбирать таким образом, чтобы, с одной стороны, предоставляемые им анионы образовывали с катионами щелочноземельного металла химическое соединение, обладающее особенно низкой растворимостью и высокой прозрачностью. С другой стороны, химическое вещество следует выбирать таким образом, чтобы оказалась возможной химическая реакция между предоставляемыми химическим веществом анионами и катионами ЕА щелочноземельного металла. Прежде всего пригодны химические вещества, которые предоставляют анионы с химическими формулами SO4 2-, PO4 3-, СО3 2-, C2O4 2-, SiO3 2- и SiF6 2-.

В соответствии с первым предпочтительным вариантом осуществления предлагаемого в изобретении способа химическую реакцию реализуют в водной суспензии. При этом выбор химического вещества осуществляют посредством того, что выбирают растворимое, содержащее анионы химическое соединение и растворяют его в воде. Смешивание зерен люминофора с химическим веществом осуществляют посредством того, что зерна вводят в водный раствор, и водный раствор перемешивают. Сепарацию зерен люминофора предпочтительно осуществляют прежде всего путем декантирования, фильтрования или центрифугирования. В заключение выполняют сушку. Перед сушкой зерна при необходимости следует промывать водой и суспендировать в этаноле.

В альтернативном предпочтительном варианте осуществления предлагаемого в изобретении способа для модифицирования поверхности зерен реализуют реакцию между твердыми частицами и газовой фазой. При этом следует выбрать химическое вещество в виде газа, например, такое как газообразный SO3. Смешивание зерен люминофора с химическим веществом осуществляют посредством того, что обеспечивают смывание зерен газом, например, подвергают находящиеся в печи зерна воздействию газового потока.

В другом альтернативном варианте осуществления предлагаемого в изобретении способа химическое модифицирование реализуют посредством химическоой реакции двух находящихся в сухом состоянии твердых веществ. При этом выбор химического вещества осуществляют посредством того, что выбирают содержащее анионы порошкообразное химическое соединение. Смешивание зерен люминофора с химическим веществом осуществляют посредством того, что зерна смешивают с порошкообразным химическим соединением и смесь гомогенизируют, реализуя подготовку к химической реакции.

Другие преимущества, подробности и улучшенные варианты вытекают из приведенных в нижеследующем описании предпочтительных вариантов осуществления изобретения со ссылкой на прилагаемые к описанию диаграммы, на которых показано:

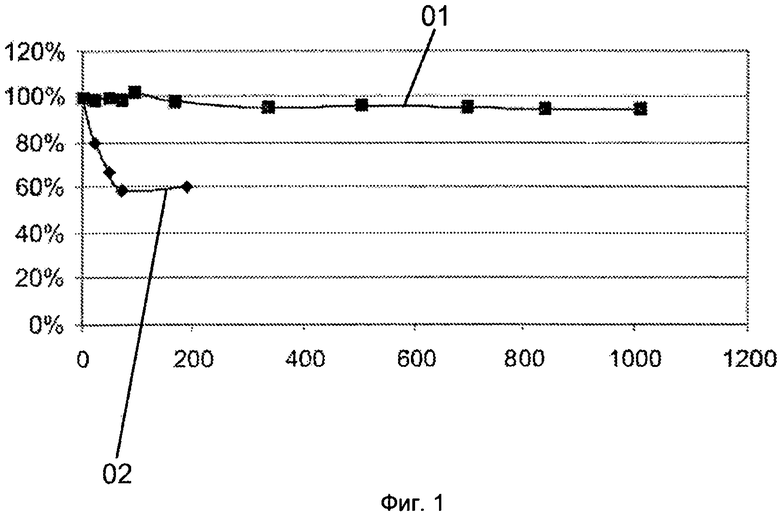

на фиг.1 - диаграмма долговременной стабильности предлагаемого в изобретении, модифицированного гексафторсиликатом люминофора на основе силиката щелочноземельного металла,

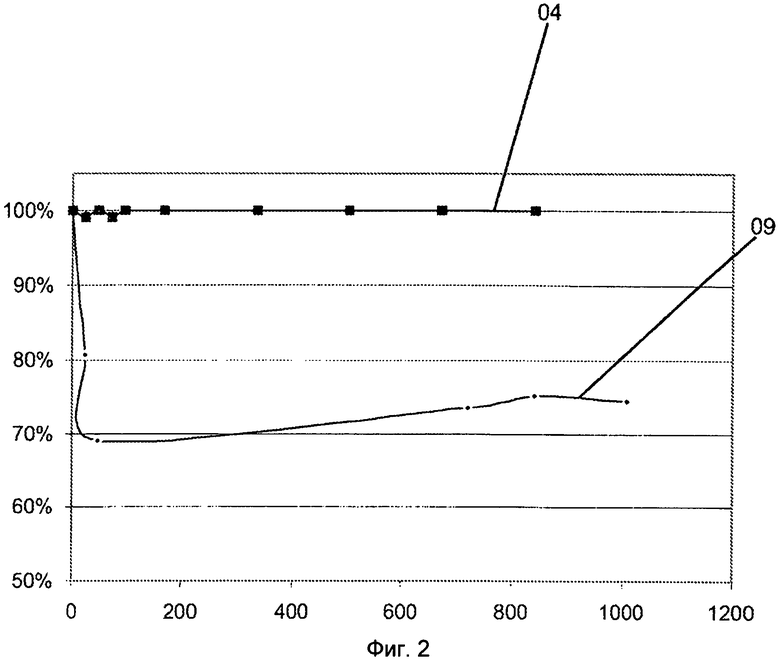

на фиг.2 - диаграмма долговременной стабильности предлагаемого в изобретении, модифицированного раствором карбоната аммония люминофора на основе силиката щелочноземельного металла, и

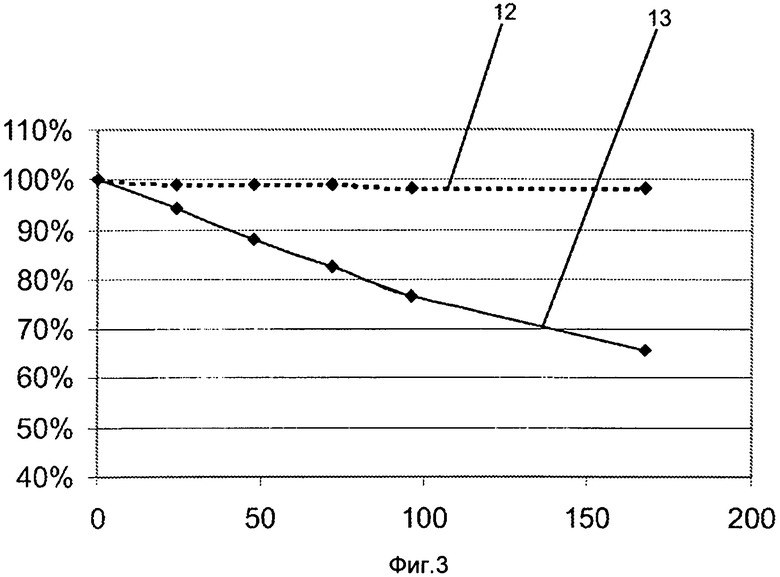

на фиг.3 - диаграмма долговременной стабильности модифицированного фторидом аммония люминофора на основе силиката щелочноземельного металла.

На фиг.1 приведена диаграмма сравнения долговременной стабильности модифицированного гексафторсиликатом люминофора на основе силиката щелочноземельного металла с долговременной стабильностью люминофора на основе силиката щелочноземельного металла согласно уровню техники. Для предлагаемого в изобретении модифицирования поверхностей зерен люминофора на основе силиката щелочноземельного металла готовят раствор (NH4)2SiF6 в деионизированной воде. К 200 мл приготовленного водного раствора при перемешивании добавляют 50 г люминофора на основе силиката щелочноземельного металла (Ba, Sr, Ca, Mg)2SiO4:Eu. Водный раствор нагревают и поддерживают его температуру на постоянном уровне (25°С). Через 20 минут перемешивание прекращают. Затем трижды осуществляют промывку поверхности зерен химически модифицированного силиката щелочноземельного металла путем декантирования водой. Суспендированный люминофор на основе силиката щелочноземельного металла отсасывают и, в заключение, сушат при 105°С. Конкретные параметры эксперимента не ограничиваются указанными выше значениями. Модифицированная поверхность преимущественно состоит из гексафторсиликата щелочноземельного металла EASiF6. Кривая 01 представляет собой зависимость относительной интенсивности лучеиспускания в процентах от длительности хранения в часах при температуре 60°С и влажности воздуха 90%. Относительная интенсивность лучеиспускания предлагаемого в изобретении модифицированного люминофора на основе силиката щелочноземельного металла превышает 90% также после хранения в течение периода, составляющего более 1000 часов. Кроме того, на фиг.1 приведена кривая 02, представляющая собой зависимость относительной интенсивности лучеиспускания немодифицированного люминофора на основе силиката щелочноземельного металла согласно уровню техники от длительности хранения в часах при температуре 60°С и влажности воздуха 90%. Как видно из характера кривой 02, относительная интенсивность лучеиспускания люминофора согласно уровню техники уже по истечении нескольких десятков часов падает до величины, составляющей менее 60%.

На фиг.2 приведена диаграмма сравнения долговременной стабильности предлагаемого в изобретении люминофора на основе силиката щелочноземельного металла, модифицированного раствором карбоната аммония, с долговременной стабильностью люминофора на основе силиката щелочноземельного металла согласно уровню техники. Для предлагаемого в изобретении модифицирования люминофора раствором карбоната аммония сначала готовят раствор NH4HCO3 в деионизированной воде. К 200 мл приготовленного водного раствора при перемешивании добавляют 25 г люминофора на основе силиката щелочноземельного металла общей формулы (Ва, Sr, Са)3MgSi2O8:Eu. Водный раствор нагревают и поддерживают его температуру на постоянном уровне (40°С). По истечении 60 минут завершают перемешивание. Модифицированный силикат щелочноземельного металла трижды промывают путем декантирования водой, отсасывают и, в заключение, сушат при 105°С. Конкретные параметры эксперимента не ограничиваются указанными выше значениями. Модифицированная поверхность преимущественно состоит из карбоната щелочноземельного металла ЕАСО3. Зависимость относительной интенсивности лучеиспускания модифицированного указанным образом предлагаемого в изобретении люминофора на основе силиката щелочноземельного металла от длительности хранения в часах при температуре 60°С и влажности воздуха 90% представлена в виде кривой 04. Относительная интенсивность лучеиспускания указанного предлагаемого в изобретении люминофора на основе силиката щелочноземельного металла при длительности его хранения, составляющей несколько сот часов, составляет почти 100%. В отличие от этого относительная интенсивность лучеиспускания немодифицированного люминофора на основе силиката щелочноземельного металла согласно уровню техники в зависимости от длительности хранения в часах (кривая 09) уже после хранения в течение менее 100 часов составляет лишь около 70%.

В другом предпочтительном варианте для предлагаемого в изобретении модифицирования люминофора раствором фосфата аммония/оксалата аммония сначала готовят 0,05М раствор (NH4)3PO4 и 0,05М раствор (NH4)2C2O4 в деионизированной воде, после чего соединяют равные объемы обоих растворов. К 200 мл полученного при этом водного раствора при перемешивании добавляют 25 г люминофора на основе силиката щелочноземельного металла общей формулы (Ba, Sr, Ca)2SiO4:Eu. Водный раствор нагревают и поддерживают его температуру на постоянном уровне (40°C). По истечении 30 минут прекращают перемешивание. Модифицированный силикат щелочноземельного металла трижды промывают путем декантирования водой, отсасывают и, в заключение, сушат при 95°С. Конкретные параметры эксперимента не ограничиваются указанными выше значениями. Модифицированная поверхность преимущественно состоит из фосфата щелочноземельного металла ЕА3(PO4)2 и оксалата щелочноземельного металла EAC2O4. Относительная интенсивность лучеиспускания модифицированного согласно изобретении люминофора на основе силиката щелочноземельного металла при длительности его хранения, превышающей 1000 часов, составляет более 90%. В отличие от этого относительная интенсивность лучеиспускания немодифицированного люминофора на основе силиката щелочноземельного металла согласно уровню техники уже через несколько десятков часов хранения при температуре 60°С и влажности воздуха 90% снижается и составляет менее 60%.

В альтернативном предпочтительном варианте осуществления предлагаемого в изобретении способа для модифицирования поверхности зерен люминофора на основе силиката щелочноземельного металла реализуют химическую реакцию между твердыми частицами и газовой фазой. Подобное модифицирование можно осуществлять, например, путем нагревания 25 г люминофора на основе силиката щелочноземельного металла формулы (Ba, Sr, Ca)2MgSi2O7:Eu до 200°C в лодочке из оксида алюминия в трубчатой печи в токе азота с объемным расходом 5 л/мин. Пропускаемый через трубчатую печь азот перед поступлением в печь увлажняют путем его барботирования через заполненную водой промывную склянку. После нагревания люминофора на основе силиката щелочноземельного металла до 200°C в печь подают второй газовый поток SO3 с максимальным объемным расходом 1 л/мин. Оба газовых потока обтекают люминофор на основе силиката щелочноземельного металла, что обеспечивает возможность протекания химической реакции модифицирования зерен люминофора. После 30-минутной реакции подачу газообразного SO3 и подвод тепла прекращают, и люминофор быстро остывает в атмосфере азота. В лодочке из оксида алюминия находится предлагаемый в изобретении модифицированный люминофор на основе силиката щелочноземельного металла. Вместо потока газообразного SO3 можно подавать также поток газообразного диоксида углерода.

На фиг.3 приведена диаграмма сравнения долговременной стабильности модифицированного фторидом аммония люминофора на основе силиката щелочноземельного металла (не в соответствии с изобретением) с долговременной стабильностью немодифицированного люминофора на основе силиката щелочноземельного металла согласно уровню техники. При модифицировании люминофора фторидом аммония реагируют два находящихся в сухом состояние твердых порошкообразных вещества. Согласно данному примеру 25 г люминофора на основе силиката щелочноземельного металла общей формулы (Ва, Sr, Са, Mg)3SiO5:Eu смешивают с 10 г тонко измельченного NI-UF, и смесь гомогенизируют. Смесь в лодочке из оксида алюминия помещают в трубчатую печь и медленно нагревают до температуры 300°С в токе азота с объемным расходом 5 л/мин. Смесь оставляют в указанных условиях на 30 минут, а затем быстро охлаждают. Кривая 12 представляет собой зависимость относительной интенсивности лучеиспускания указанного модифицированного люминофора на основе силиката щелочноземельного металла от длительности хранения в часах при температуре 85°С и относительной влажности воздуха 85%. Ход кривой 12 показывает, что относительная интенсивность лучеиспускания люминофора по истечении 150 часов хранения почти не уменьшается и составляет более 90%. Кривая 13 представляет собой зависимость относительной интенсивности лучеиспускания немодифицированного люминофора на основе силиката щелочноземельного металла согласно уровню техники от времени хранения в часах при 85°C и относительной влажности воздуха 85%. Уже по истечение 150 часов хранения относительная интенсивность люминофора на основе силиката щелочноземельного металла снижается до величины, составляющей менее 70%.

Описанный способ пригоден для модифицирования поверхности зерен люминофора фторидом или карбонатом с использованием соответствующих аммониевых соединений.

Обозначения

01 Кривая долговременной стабильности модифицированного гексафторсиликататом люминофора на основе силиката щелочноземельного металла

02 Кривая долговременной стабильности люминофора на основе силиката щелочноземельного металла согласно уровню техники

04 Кривая долговременной стабильности модифицированного раствором карбоната аммония люминофора на основе силиката щелочноземельного металла

09 Кривая долговременной стабильности люминофора на основе силиката щелочноземельного металла согласно уровню техники

12 Кривая долговременной стабильности модифицированного фторидом аммония люминофора на основе силиката щелочноземельного металла

13 Кривая долговременной стабильности люминофора на основе силиката щелочноземельного металла согласно уровню техники

| название | год | авторы | номер документа |

|---|---|---|---|

| БОРОФОСФАТНЫЙ ЛЮМИНОФОР И ИСТОЧНИК СВЕТА | 2011 |

|

RU2583023C2 |

| ЛЮМИНОФОРЫ НА ОСНОВЕ НЕСТЕХИОМЕТРИЧЕСКИХ ТЕТРАГОНАЛЬНЫХ СИЛИКАТОВ МЕДИ И ЩЕЛОЧНОЗЕМЕЛЬНОГО МЕТАЛЛА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2008 |

|

RU2467051C2 |

| ЛЕГИРОВАННЫЙ РЕДКОЗЕМЕЛЬНЫМ ЭЛЕМЕНТОМ ЛЮМИНОФОР НА ОСНОВЕ ЩЕЛОЧНОЗЕМЕЛЬНОГО ЭЛЕМЕНТА И НИТРИДА КРЕМНИЯ, СПОСОБ ЕГО ПРОИЗВОДСТВА И ПРЕОБРАЗУЮЩЕЕ ИЗЛУЧЕНИЕ УСТРОЙСТВО, СОДЕРЖАЩЕЕ ТАКОЙ ЛЮМИНОФОР | 2008 |

|

RU2470980C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ТРЕХЦВЕТНЫХ СВЕТОДИОДНЫХ ИСТОЧНИКОВ БЕЛОГО СВЕТА | 2012 |

|

RU2536767C2 |

| ФОТОЛЮМИНОФОРЫ ДЛЯ КОРОТКОВОЛНОВЫХ СВЕТОИЗЛУЧАЮЩИХ ДИОДОВ (СИД) | 2004 |

|

RU2315078C2 |

| НОВЫЕ ЛЮМИНОФОРЫ, ТАКИЕ КАК НОВЫЕ УЗКОПОЛОСНЫЕ ЛЮМИНОФОРЫ КРАСНОГО СВЕЧЕНИЯ, ДЛЯ ТВЕРДОТЕЛЬНОГО ИСТОЧНИКА СВЕТА | 2013 |

|

RU2641282C2 |

| Состав для контроля подлинности носителя информации (варианты) | 2020 |

|

RU2766111C1 |

| ИМЕЮЩИЕ ПОКРЫТИЕ ФТОРСИЛИКАТЫ, ИЗЛУЧАЮЩИЕ КРАСНЫЙ УЗКОПОЛОСНЫЙ СВЕТ, ДЛЯ ПОЛУПРОВОДНИКОВЫХ СВЕТОИЗЛУЧАЮЩИХ УСТРОЙСТВ | 2013 |

|

RU2613963C2 |

| НОВОЕ ЛЮМИНЕСЦИРУЮЩЕЕ ВЕЩЕСТВО НА ОСНОВЕ НИТРИДОАЛЮМОСИЛИКАТА ДЛЯ ТВЕРДОТЕЛЬНОГО ОСВЕЩЕНИЯ | 2014 |

|

RU2683077C2 |

| ЛЮМИНЕСЦЕНТНЫЕ ВЕЩЕСТВА, СОДЕРЖАЩИЕ СИЛИКАТНЫЕ ЛЮМИНОФОРЫ, ЛЕГИРОВАННЫЕ EU | 2010 |

|

RU2543196C2 |

Изобретение относится к люминофорам на основе силиката щелочноземельного металла с повышенной долговременной стабильностью. Предложен люминофор с повышенной долговременной стабильностью, поглощающий излучение в первом диапазоне длин волн и испускающий излучение во втором диапазоне длин волн, отличающемся от первого диапазона, сформированный в виде зерен и содержащий в качестве матрицы легированный активатором силикат щелочноземельного металла общей химической формулы EAxSiyOz, где ЕА образован одним или несколькими щелочноземельными металлами и справедливо условие x, y, z>0, отличающийся тем, что поверхности зерен химически модифицированы посредством того, что по меньшей мере участки поверхности образованы химическим соединением общей формулы EAuZ2, причем Z образован анионами, которые способны химически соединяться с катионами EA и обладают одной или несколькими следующими химическими формулами: SO4 2-, PO4 3-, CO3 2-, C2O4 2-, SiO3 2-, SiF6 2-, где u означает ионный заряд анионов Z. Предложен также способ повышения долговременной стабильности люминофоров на основе силиката щелочноземельного металла. Технический результат - химическое соединение, образующееся на поверхности зерен люминофора вследствие химического модифицирования, за счет низкой растворимости защищает люминофор от влаги, обеспечивая его долговременную стабильность. 2 н. и 6 з.п. ф-лы, 3 ил.

1. Люминофор с повышенной долговременной стабильностью, поглощающий излучение в первом диапазоне длин волн и испускающий излучение во втором диапазоне длин волн, отличающемся от первого диапазона, причем люминофор сформирован в виде зерен и в качестве матрицы содержит легированный активатором силикат щелочноземельного металла общей химической формулы EAxSiyOz, причем EA образован одним или несколькими щелочноземельными металлами и причем справедливо условие x, y, z>0, отличающийся тем, что поверхности зерен химически модифицированы посредством того, что по меньшей мере участки поверхности образованы химическим соединением общей формулы EAuZ2, причем Z образован анионами, которые способны химически соединяться с катионами EA и обладают одной или несколькими следующими химическими формулами: SO4 2-, PO4 3-, CO3 2-, С2О4 2-, SiO3 2-, SiF6 2-, и причем u означает ионный заряд анионов Z.

2. Люминофор по п.1, отличающийся тем, что его матрица обладает одной из следующих химических формул:

- (BaaSrbCac)2SiO4, причем по меньшей мере одна из переменных a, b и с больше нуля и a+b+c=1,

- EA′3MgSi2O8, EA′2MgSi2O7. EA′2MgSiO5, причем EA′ образован одним или несколькими щелочноземельными металлами, за исключением магния,

- EA3SiO5; и

- EASiO3.

3. Люминофор по п.1, отличающийся тем, что активатор образован Eu2+ и/или Mn2+.

4. Люминофор по одному из пп.1-3, отличающийся тем, что в каждом случае вся поверхность зерен образована химическим соединением общей формулы EAuZ2.

5. Способ повышения долговременной стабильности люминофоров, сформированных в виде зерен и содержащих в качестве матрицы силикат щелочноземельного металла общей химической формулы EAxSiyOz, причем ЕА образован одним или несколькими щелочноземельными металлами и причем справедливо условие x, y, z>0, который включает следующие стадии:

- выбор химического вещества, предоставляющего в распоряжение анионы, которые способны химически соединяться с катионами EA и обладают одной или несколькими следующими химическими формулами: SO4 2-, PO4 3-, СО3 2-, С2О4 2-, SiO3 2-, SiF6 2-,

- смешивание зерен люминофора с химическим веществом,

- подготовку условий для химической реакции между химическим веществом и поверхностью частиц люминофора; и

- сепарацию зерен люминофора.

6. Способ по п.5, отличающийся тем, что

- выбор химического вещества осуществляют посредством того, что выбирают содержащее анионы химическое соединение и растворяют его в воде,

- смешивание зерен люминофора с химическим веществом осуществляют посредством того, что зерна вводят в водный раствор, который подвергают перемешиванию, и

- сепарацию зерен люминофора осуществляют путем сушки зерен.

7. Способ по п.5, отличающийся тем, что

- выбирают химическое вещество в виде газа, и

- смешивание зерен люминофора с химическим веществом осуществляют посредством того, что обеспечивают обтекание зерен газом.

8. Способ по п.5, отличающийся тем, что

- выбор химического вещества осуществляют посредством того, что выбирают содержащее анионы порошкообразное химическое соединение, и

- смешивание зерен люминофора с химическим веществом осуществляют посредством того, что зерна смешивают с порошкообразным соединением и смесь гомогенизируют.

| US 20090050848 A1, 26.02.2009 | |||

| WO 2009065480 A1, 28.05.2009 | |||

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОЙ ПЛЕНКИ НА ПОВЕРХНОСТЬ ЧАСТИЦ ЛЮМИНОФОРА | 2003 |

|

RU2256254C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ СУХИХ ПОРОШКООБРАЗНЫХ ЛЮМИНОФОРНЫХ ЧАСТИЦ ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ ИЗГОТОВЛЕНИИ СМОТРОВЫХ ЭКРАНОВ ЭЛЕКТРОННО-ЛУЧЕВЫХ ТРУБОК | 1989 |

|

RU2032959C1 |

| EP 1160835 A1, 05.12.2001 | |||

| WO 2009003988 A1, 08.01.2009 | |||

| Приспособление для чокеровки древесины на воде | 1979 |

|

SU887397A1 |

| DE 19937420 C1, 28.12.2000 | |||

| Предохранительное приспособление впереди трамвайного вагона | 1928 |

|

SU22065A1 |

| Приспособление для закалки игол, в частности, игол для шприцев | 1938 |

|

SU56471A1 |

Авторы

Даты

2014-02-20—Публикация

2010-10-14—Подача