Применявшийся ранее способ совместной закалки и рихтовки заготовок игол для шприцев, с помощью керосиновых ламп, не обеспечивал постоянства температуры нагрева, вследствие чего иглы получались весьма низкого качества: они были хрупки и ломались или же были мягки и изгибались во время их использования в теле человека или животного, вызывая болезненное ощущение и заболевания.

Для устранения этих недостатков и обеспечения постоянства температуры отпуска был предложен способ закалки игол, заключающийся в том, что иглы для нагрева подвешивают в электрической печи на рамке, расположенной над закалочной ванной.

Согласно настоящему изобретению, с целью дальнейшего улучшения изготовления игол по этому способу, в отношении устранения возможности их коробления, находящаяся над закалочной ванной подвижная рамка снабжена двумя зажимами для закрепления концов игол. При этом верхний зажим выполнен неподвижным, тогда как нижний зажим может передвигаться под влиянием собственного веса в направляющих стоек рамы, в целях натягивания игол.

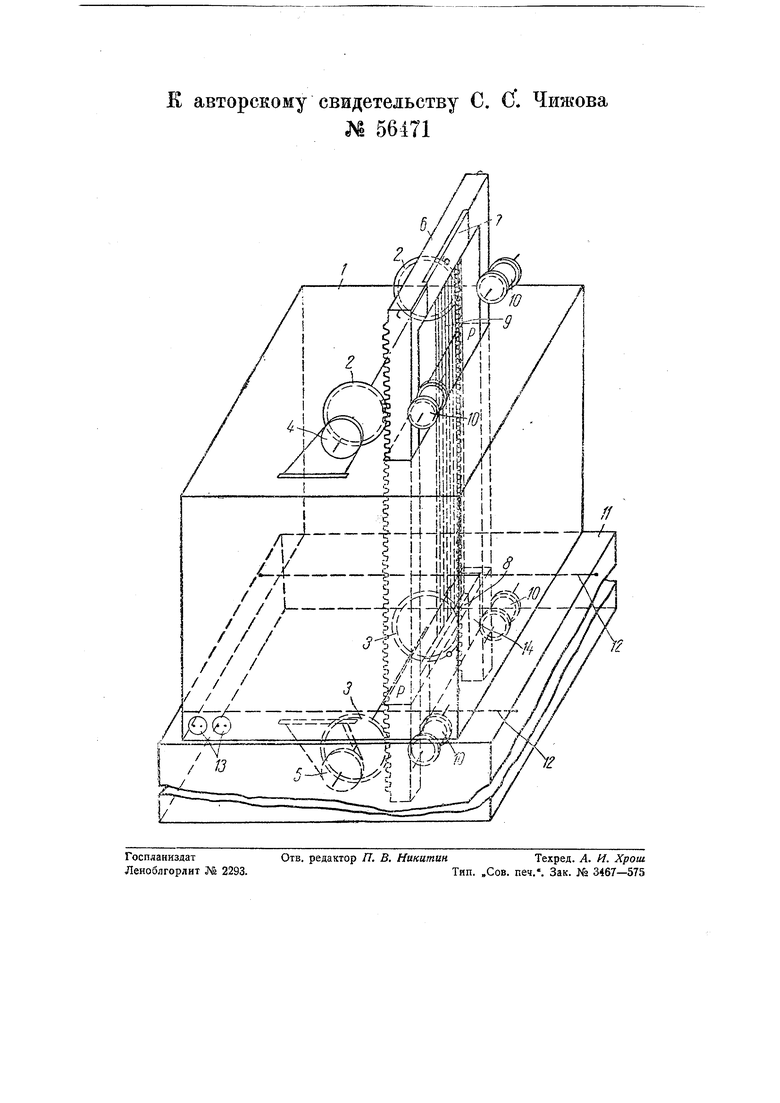

На чертеже изображен схематически общий перспективный вид предлагаемого приспособления.

Приспособление для закалки игол, в частности, игол для шприцев, состоит из электропечи /, на верхней поверхности которой укреплены находящиеся на одной оси с тормозным устройством 4 направляющие шестерни 2; по другую сторону прохода Р на поверхности печи установлены направляющие ролики 10, Нижняя поверхность печи также имеет направляющие шестерни 3, тормозное устройство 5, а по другую сторону прохода Р - направляющие ролики 10. По направляющим шестерням и роликам через проход Р в печи передвигается реечная рама 6, служащая для закрепления заготовок шприцевых игол 9 в зажиме 7 верхней поперечины рамки и в зажиме 8 в нижней скользящей в вертикальных направляющих рамки поперечины 14, Приспособление снабжено баком //, наполненным закалочной жидкостью для заготовок игол, попадающих в бак вместе с рамками после прогрева их в печи, и конвейерным устройством с тросами 12 для улавливания и подачи к краю бака реечных рамок с охлажденными заготовками игол.

Процесс работы состоит в следующем. В зажим 7 рамки 5 закрепляется один конец заготовок игол, а другой прижимается зажимом 8 нижней, скользящей между стойками рамки, поперечины 14.

Заряженная таким образом рамка заправляется по направляющим щестерням 2 и роликам 10 в проход Р печи и, с установленной для прогрева заготовок игол скоростью, проходит через зону нагрева печи в зону охлаждения в бак. где рама ущками верхней своей части висит на движущихся к краю бака тросах 12 конвейера. Затем выбирают из бака рамки с закаленными (отпущенными) заготовками игол, зажимают в рамку сырые, не прощедщие закалку, и процесс повторяется.

Таким образом имеется в виду, помимо хорощего качества закаливания, получить иглы совершенно прямые, при надлежащем весе нижней скользящей в раме поперечины 14, которая, оттягивая своим весом заготовки, выравнивает их в нагретом

виде. Скорость прохождения заготовок через зону нагрева электропечи регулируется тормозными приспособлениями 4 и 5, установленными на поверхности печи.

Для повышения производительности целесообразно иметь несколько рамок на каждый проход Р в печи, которых также можно сделать несколько в одной печи.

Регулировку и контроль температуры в печи можно производить автоматически, с помощью контактного гальванометра с термопарой 13.

Предмет изобретения.

Приспособление для закалки игол, в частности, игол для шприцев, в электрической печи, расположенной над закалочной ванной, отличающееся применением подвижной рамки 6 с двумя служащими для закрепления концов игол зажимами, из которых верхний зажим 7 неподвижен, а . нижний зажим 8 выполнен передвижным по вертикальным направляющим стоек рамы под действием собственного веса, с целью натягивания игол и, тем самым, предохранения их от коробления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для закалки ножовочных полотен | 1946 |

|

SU84033A1 |

| Установка для закалки листовых изделий | 1984 |

|

SU1305185A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| СПОСОБ ЗАКАЛКИ ПЛОСКИХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2105822C1 |

| Пресс для закалки изделий | 1977 |

|

SU666207A1 |

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| Устройство для закалки деталей | 1974 |

|

SU509651A1 |

| СПОСОБ ЗАКАЛКИ ШВЕЙНЫХ И БЫТОВЫХ ИГЛ | 1990 |

|

RU2017839C1 |

| Устройство для закалки колец | 1978 |

|

SU789598A1 |

| Устройство для закалки деталей | 1982 |

|

SU1076471A1 |

Авторы

Даты

1940-01-01—Публикация

1938-01-23—Подача