Область техники, к которой относится изобретение

Изобретение относится к способу и устройству для изготовления пакетов стальных прутков заданной длины, в частности, в ходе непрерывного процесса.

Более конкретно, изобретение относится к производству по заказам таких пакетов прутков определенной длины.

Стальные прутки, как для армирования бетона, так и в качестве сортамента стали, имеют фундаментальный недостаток в отношении модели предприятия: они являются товарной продукцией, однако для их производства требуются значительные капиталовложения по сооружению прокатного стана. Изобретение позволяет трансформировать предприятие по производству «товарной продукции» в предприятие по массовому изготовлению изделий по заказам с получением дополнительной выгоды. Изобретение позволит изготавливать на сталелитейном заводе разрезанные в размер заказчика стальные прутки поточным методом с одновременным снижением отходов. Устройство по изобретению может быть встроено на любом сталелитейном заводе с минимальными дополнительными капиталовложениями.

Уровень техники

Стальные прутки поставляются отрезками «стандартной длины» величиной 12, 15 или 18 м и в «стандартном весе пакета», обычно в пакетах прутков одного размера весом 2 тонны. Что касается прутков для армирования бетона, они требуют дополнительной резки на более короткие отрезки для конкретных колонн, балок или плит перекрытий в соответствии с проектом строительной конструкции. Обычно стандартная длина не является кратной этим конкретным длинам, так что при резке прутков образуются отходы. Такая операция «резки на заданную длину» обычно производится на заготовительной площадке «резки и гибки» на строительном участке или за его пределами. При операциях «резки и гибки» ожидаемые потери составляют 5% даже при использовании наилучших программ компьютерной оптимизации. В строительном проекте 5% представляет значительную величину, особенно с учетом высоких текущих цен на стальные прутки.

Стандартные длины 12, 15 и 18 м выбраны для максимального использования грузовых помещений судов и автотранспорта, а стандартный вес пакета также служит для оптимизации производительности судовых и автомобильных грузоподъемных устройств.

Существует технология, называемая «стыковой сваркой оплавлением» горячих заготовок, при которой задний конец заготовки приваривают к переднему концу следующей заготовки поточным методом по мере их выхода из печи вторичного нагрева. Такая операция позволяет прокатывать прутки непрерывно; технология подобна технологии «последовательного литья» в литейной машине непрерывного действия. Основная задача этого процесса непрерывной прокатки заключается в снижении до минимума передних и задних обрезков и потерь на стеллаже-холодильнике. При использовании процесса стыковой сварки оплавлением с учетом очень высокой точности летучих ножниц перед стеллажом-холодильником можно добиться точности +50/-00 мм для прутков длиной 120 м на стеллаже-холодильнике. Это составляет концевые потери 0,05% по сравнению с промышленной нормой в 2,5%.

Процесс стыковой сварки оплавлением создает высокую температуру в каждом стыке свариваемой заготовки. Вследствие температурной зависимости характеристик удлинения/расширения стыки, температура в которых выше, чем в остальной заготовке, подвергаются большему удлинению, чем расширению, с образованием «шейки» - участка меньшей площади поперечного сечения по сравнению с номинальной площадью поперечного сечения готового изделия. Это означает, что площадь поперечного сечения стыка может оказаться меньше минимальной площади, установленной стандартом на сталь.

В патентном документе US 6929167 В2 описан способ устранения явления образования шеек. В практическом производстве в прокатном стане были установлены калибры для отслеживания размера стальных прутков, и результаты показывают, что способ обеспечивает выдерживание равномерного поперечного сечения по всей длине прутка, включая стыки сварки оплавлением.

При использовании стыковой сварки оплавлением с равномерным поперечным сечением в сварных стыках стальные прутки «отрезанные на заданную длину поточным методом» изготавливаются на прокатных станах без потерь. Стальные прутки обычно прокатывают из заготовки квадратного сечения со стороной квадрата 150 мм (6 дюймов) и длиной 12 м (40 футов). Эти заготовки прокатываются в готовые стальные прутки различных диаметров от 50 мм (2 дюйма) до 10 мм (3/8 дюйма). Поскольку начальный вес заготовки является фиксированным, процесс дает определенную длину стальных прутков каждого диаметра. Общая длина стальных прутков из каждой заготовки не будет точно кратной нормальной конечной длине готового прутка в 12 м (40 футов), так что будут иметь место концевые потери. Обычно они составляют 2,5%. При описанной выше непрерывной прокатке заготовки приваривают друг к другу торцами для образования изделия неограниченной длины без потерь на концах.

В характеристиках, данных в стандартах BS4449 или ASTM 615 на стальные прутки, указаны допуски на размеры при условии, что они не снижают прочности стального прутка. В типовом случае по стандарту BS4449 (2005) такие допуски на размер составляют ±4,5%. В производстве целью является достижение -3%, то есть получение более легкого прутка без снижения его прочности для номинального диаметра. При прокатке одной заготовки -3% для диаметра готового прутка ведет к получению более длинного конца на те же 3%. Этот конец пойдет в отходы. При непрерывной прокатке сваренных заготовок более длинный конец становится частью следующего отрезка, так что эти -3% не теряются, а полностью включены в полезную сталь.

Для целей транспортировки судами и автотранспортом готовые стальные прутки обычно разрезают на отрезки длиной 12 м (40 футов), 15 м (50 футов) или 18 м (60 футов). Поскольку колонны, балки или плиты имеют различную длину, на строительном участке требуемая длина никогда точно не совпадает с этими размерами в 12 м, 15 м или 18 м. Прутки приходится разрезать в ходе отдельной операции. Типовые потери при резке составляют 5%.

Из патентного документа US 2011-036137 А известны способ и устройство для изготовления стальных прутков, отрезанных на заданную длину. В документе описан способ резки непрерывно прокатываемого стального прутка на последовательные отрезки, длина каждого из которых кратна длине, заданной заказчиком. Далее эти отрезки вначале разрезают на двойную длину заказанной длины, а затем пополам с получением прутков заказанной длины. После этого разрезанные прутки заданной заказчиком длины собирают в пакеты для отгрузки с прокатного стана.

Раскрытие изобретения

Задачей изобретения является создание способа и устройства для изготовления пакетов стальных прутков любой заданной заказчиком длины поточным методом в ходе непрерывного процесса прокатки.

Следующей задачей изобретения является обеспечение возможности непрерывно изготавливать пакеты коротких отрезков стального прутка, что обычно потребовало бы перерывов в непрерывном процессе.

Особенная задача изобретения состоит в создании способа и устройства, которые обеспечивают изготовление прутков, разрезанных в размер заказчика, поточным методом без негативного воздействия на скорость прокатки.

В одном аспекте изобретения предложен способ изготовления стальных прутков, разрезанных в размер заказчика, содержащий следующие этапы: изготавливают на прокатном стане непрерывный стальной пруток, разрезают непрерывный стальной пруток на прутки, размер которых равен размеру заказчика, одновременно продолжая изготавливать на прокатном стане непрерывный стальной пруток, и пакетируют разрезанные в размер заказчика прутки для отгрузки с прокатного стана с использованием одной из двух станций пакетирования, расположенных с возможностью приема и пакетирования отрезанных прутков.

Изобретателями было осознано, что чем короче пруток, отрезаемый от непрерывно прокатываемого стального прутка, тем выше должна быть скорость изготовления подлежащих пакетированию индивидуальных прутков. Однако, когда желаемая длина прутков короче стандартных размеров, изготовление индивидуальных прутков становится узким местом в процессе. В результате производительность не может быть повышена дальше, и способ непрерывной прокатки с изготовлением прутков заданной длины становится неработоспособным без снижения производительности прокатки стального прутка неограниченной длины, что снизило бы производительность завода. Однако решение по настоящему изобретению, заключающееся в многопоточных путях обработки отрезанных на заданную длину прутков, их пакетирования и разгрузки с прокатного стана, обеспечивает возможность повышения производительности и эффективности изготовления прутков, а также обеспечивает возможность быстрого изготовления коротких прутков, в частности короче стандартной длины, в ходе непрерывного процесса прокатки.

В другом аспекте изобретения предложено устройство для изготовления стальных прутков, разрезанных в размер заказчика, содержащее прокатный стан для изготовления непрерывного стального прутка; режущие средства, связанные с центральным процессорным блоком, выполненным с возможностью привода в действие режущих средств для резки прутков в размер заказчика одновременно с изготовлением непрерывного стального прутка, и по меньшей мере две станции пакетирования, расположенные с возможностью приема отрезанных прутков от режущих средств для пакетирования разрезанных в размер заказчика прутков.

Формула изобретения содержит зависимые пункты, в которых определены предпочтительные примеры осуществления изобретения в указанных выше аспектах.

Краткий перечень чертежей

Далее со ссылками на прилагаемые чертежи будут подробно описаны примеры осуществления изобретения. На чертежах:

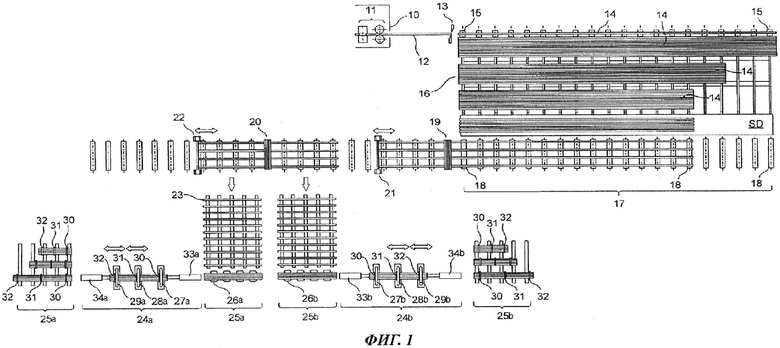

фиг.1 схематично изображает участок сталелитейного завода, на котором прокатанный пруток формируют в пакеты отрезанных прутков заданной длины и комплектуют пакеты на двух станциях пакетирования,

фиг.2 изображает центральный процессорный блок (CPU), управляющий операцией по формированию пакетов прутков заданной длины.

Осуществление изобретения

На фиг.1 показан выходной конец 10 прокатного стана 11, с которого прокатанный пруток 12 сходит непрерывно с определенной высокой скоростью. Прокатанный пруток 12 прокатывается из заготовки неограниченной длины, полученной способом стыкового соединения торцов и подвергшейся горячей прокатке на прокатном стане. Ниже конца 10 прокатного стана по направлению движения расположены летучие ножницы 13, которые приводятся в действие центральным процессорным блоком (CPU) для резки прутка 12 в движении и формирования секции 14 прутка определенной длины, укладываемой на ролики 15 рольганга 16.

Как объяснялось выше, современная практика ограничивается производством секций прутков на конце прокатного стана, имеющих длину около 120 м, поскольку это оптимальные длины, которые могут обеспечиваться конструкцией современного прокатного стана с высокой скоростью прокатки.

Изобретение позволяет изготавливать прутки меньшей длины без снижения производительности и, в частности, резать отрезки прутка на прутки заданной заказчиком длины, тем самым полностью устраняя отходы на строительном участке и необходимость резки на месте строительных работ. Это будет более подробно объяснено дальше. Далее отрезанная секция 14 прутка смещается поперечно в желоб стеллажа-холодильника 16 для охлаждения. Отрезанная секция прутка подается ступенчато от одного желоба к другому, пока не достигнет последнего желоба, где она уже охлаждена и готова к поперечному перемещению к сбрасывающему устройству SD, где заданное число секций прутка, например десять, собирается и укладывается в партию секций 14 прутка.

Конструкция и принцип действия стеллажа-холодильника и сбрасывающего устройства известны и здесь не описываются.

Далее партия секций 14 прутка на сбрасывающем устройстве смещается вбок на рольганг 17, расположенный рядом со сбрасывающим устройством SD. Рольганг содержит ролики 18, которые приводятся для подачи партии секций 14 прутка в обратном направлении относительно направления перемещения на рольганге 17.

Для соответствия скорости производства и выполнения резки на заданную длину на рольганге 17 установлены двое ножниц 19, 20 холодной резки и соответствующие подвижные мерные упоры 21, 22 для резки секций 14 на прутки желаемой длины. Ножницы холодной резки выполнены крупными и мощными для того, чтобы развивать усилия в 1000 тонн или больше, и стационарно укреплены на жестком фундаменте. Двое ножниц холодной резки укреплены на расстоянии 20 м друг от друга для обеспечения резки на наибольший ожидаемый размер. Секции 14 прутка перемещают под контролем мерного упора 21 до положения остановки, в котором ножницы 19 холодной резки отстоят от конца секций на расстояние, равное двойной длине желаемого прутка. Отрезанные секции подают к мерному упору 22, у которого ножницы 20 холодной резки разрезают отрезки пополам до конечной желаемой длины. Когда двое ножниц 19, 20 произвели резку секций, получаются прутки 23 желаемой длины. Подвижные мерные упоры 21, 22 позволяют регулировать положение, в котором ножницы холодной резки разрезают секции 14 прутка для получения прутков желаемой длины. За счет двойной резки секций прутка выдерживается производственная скорость. Когда длина прутков должна быть изменена для следующей партии секций прутка, подвижные мерные упоры регулируют в соответствии с новой желаемой длиной.

Далее отрезанные на заданную длину прутки перемещаются вбок по одному из двух роликовых конвейеров для подачи к одной из двух станций 24а, 24b пакетирования, где прутки 23 пакетируют и подготавливают к отправке. Отрезанные прутки на первой стороне от ножниц 20 холодной резки подают к станции 24а пакетирования, а отрезанные прутки на второй стороне от ножниц 20 холодной резки подают к станции 24b.

Каждая из станций 24а, 24b пакетирования содержит рольганг 25а, 25b, на который помещают отрезанные прутки 23. Отрезанные прутки 23 поступают в обычный сборник 26а, 26b, где ролики расположены преимущественно по круговой схеме для сбора отрезанных прутков в круглый пакет.

Для связки пакета отрезанных прутков малой длины, например, значительно меньше 12 м, - например, длиной 8 м или еще меньше, требуются три отстоящие друг от друга связки. Когда длина коротких прутков изменяется на основании нового заказа, расстояние или шаг между связками должен быть соответственно изменен. Кроме того, согласно изобретению операция связки выполняется в один этап для выдерживания темпа прокатки. Обычно две концевые связки выполняют на заданном расстоянии от концов пакета, а центральную связку делают посредине между ними. Собранные прутки подают в три отстоящих друг от друга пакетировщика, соответственно, 27а, 27b, 28a, 28b, 29a, 29b, которые связывают пакеты прутков связками 30, 31, 32 в соответствующих разнесенных местах. Связки 30, 31, 32 выполняют одновременно, и затем пакет подается от станции 24а, 24b пакетирования по соответствующим роликовым конвейерам 25а, 25b для отгрузки с завода.

В соответствии с изобретением второй и третий пакетировщики 28a, 28b, 29a и 29b установлены подвижно, так что они могут быть быстро отрегулированы для регулировки расстояния, когда длина прутков изменяется. Это позволяет сократить время перемещения прутков при их перемещении вдоль станций пакетирования. Подвижные пакетировщики 28a, 28b, 29a, 29b кинематически соединены с гидроцилиндрами 33а, 33b, 34а, 34b, которые связаны с центральным процессорным блоком CPU для управления положением пакетировщиков.

Станции 24а, 24b пакетирования работают одновременно для пакетирования отдельных пакетов прутков 23 заданной длины.

Решение по изобретению обеспечивает возможность изготовления прутков заданной длины, требуемых на строительном участке, с устранением всех потерь, связанных с существующей технологией, и одновременно не замедляет производственный процесс завода.

Ключевым компонентом устройства по изобретению является центральный процессорный блок CPU, который управляет загрузкой заготовок и следующими элементами:

Пример

На следующем примере будет подробно пояснен способ изготовления прутков заданной длины.

Записывают вес каждой заготовки при ее загрузке в печь повторного нагрева. Эти загруженные веса сравнивают с весом получаемых изделий для определения потерь материала для данной смены, при этом потери являются преимущественно потерями окисления. Потери минимальны на переднем конце и отсутствуют на заднем конце благодаря использованию процесса стыковой сварки оплавлением, как это объяснялось выше.

Оператор вводит точное число и точную удельную длину в соответствии с заказом на этот конкретный размер отрезков прокатываемого прутка для управления летучими ножницами 13.

При обычном способе:

Если от стандартной длины 12 м в соответствии с заказом отрезают пруток длиной 6,4, то получают один пруток длиной 6,4 м и короткий отрезок длиной 5,6 м.

Если этот пруток отрезают от стандартной длины 15 м, получают два прутка длиной 6,4 м и короткий отрезок длиной 2,2 м.

Если этот пруток отрезают от стандартной длины 18 м, получают два прутка длиной 6,4 м и короткий отрезок длиной 5,2 м.

Эти короткие отрезки обычно откладывают для другой части строительного проекта, в которой могут требоваться более короткие прутки, или их отправляют в металлолом. Все эти варианты нежелательны.

В соответствии с изобретением оператор вводит в программируемую логическую программу центрального процессорного блока CPU алгоритм для летучих ножниц 13 для отрезания секций прутка, длина которых кратна длине готового изделия. Если допустить, что типовой стеллаж-холодильник способен принимать пруток длиной 120 м, программируемая логическая программа центрального процессорного блока CPU позволит оператору отрегулировать летучие ножницы на резку секции прутка длиной 115,2 м, которая будет 18-кратна длине 6,4 м. Если заказ сделан на 500 прутков длиной 6,4 м, должна быть введена настройка на 27 отрезанных секций длиной 115,2 м с последней отрезанной секцией длиной 89,6 м, что дает в сумме длину 3200 м, то есть 500 прутков длиной по 6,4 м.

Сигнал управления на стеллаж-холодильник вводит двойной шаг после последней резки секции длиной 89,6 м для отделения этой партии от следующей.

Если следующий заказ идет на длину 5,2 м, оператор вводит длину 109,2 м, которая составляет 21 пруток длиной по 5,2 м вслед за предыдущей партией длиной по 6,4 м. Если заказ на длину 5,2 м сделан, например, на 400 прутов, число отрезанных секций будет равно 18 плюс последняя секция прутка длиной 114,4 м. Общая длина по этому заказу составляет 2080 м, что дает 400 прутков конечной длиной 5,2 м. Здесь вновь двойной шаг движения стеллажа-холодильника отделяет эту партию от следующей. Такой же процесс повторяется для любой другой конкретной длины и числа прутков одного размера.

Когда каждая партия секций прутка сходит со стеллажа-холодильника 16 под действием движения сгребания и сбрасывающих стержней, партия секций сбрасывается вбок на рольганг 17 обычным образом. Каждую партию секций подают раздельно к ножницам 19, 20 холодной резки для окончательной резки на заданную длину. В данном случае первая партия секций прутка имеет длину 115,2 м с последней секцией длиной 89,6 м для получения конечной длины 6,4 м, а вторая партия секций прутка имеет длину 109,2 м с последней секцией длиной 114,4 м для получения конечной длины 5,2 м. Режущая способность ножниц холодной резки определяет, сколько секций в партии одной длины подается для резки каждый раз. Следует отметить, что поскольку задний конец каждой секции прутка, подаваемой на стеллаж-холодильник, подается в обратном направлении к ножницам холодной резки, эти задние концы, чисто отрезанные летучими ножницами 13, не требуют зачистки ножницами холодной резки. Это способствует дополнительной экономии материала.

Двое установленных в линию стационарных ножниц 19, 20 используют для резки коротких прутков для выдерживания производительности прокатки. Для каждых ножниц холодной резки имеется соответствующий подвижный мерный упор 21, 22. В данном примере первый мерный упор 21 устанавливают на отметке 12,8 м, что составляет 2×6,4 м, а отрезанные части секции перемещают продольно до следующего мерного упора 22, который установлен на отметке 6,4 м, и разрезают на прутки длиной 6,4 м вторыми ножницами холодной резки. По окончании обработки каждой партии конкретной длины мерные упоры 21, 22 автоматически перемещаются по сигналу от центрального процессорного блока CPU к следующей требуемой длине и запираются. В данном примере первый мерный упор перемещается на отметку 10,4 м, что составляет 2×5,2 м, а второй мерный упор перемещается на отметку 5,2 м.

Стальные прутки каждой конкретной длины собирают отдельно и связывают в пакеты удобного для манипуляций веса, используя одну из двух станций 24а, 24b пакетирования. Дополнительные команды в программируемой логической программе центрального процессорного блока CPU подаются на установленные на одной линии пакетировщики 27а, 27b, 28a, 28b, 29a, 29b, так что связки выполняются в подходящих разнесенных положениях по длине коротких прутков. Второй и третий пакетировщики 28a, 28b, 29a и 29b являются подвижными, а первый пакетировщик 27а, 27b неподвижен, чтобы установить подходящий шаг для связок и обеспечить возможность одновременного выполнения всех связок, а также снизить время движения, необходимое для перемещения отрезанных прутков вдоль обычных станций связки. Связанные пакеты выходят из соответствующих станций 24а, 24b пакетирования по соответствующим рольгангам 25а, 25b. Каждый связанный пакет взвешивают и навешивают на него ярлык со штрихкодом, указывающим номер контракта, размер, длину, число прутков и технологические карты гибки.

В ходе отдельной операции эти пакеты прутков определенной длины передают на площадку гибки вблизи завода. На площадке гибки производится необходимая гибка каждого из прутков в соответствии с технологической картой гибки. После этого отрезанные и гнутые прутки готовы для доставки на строительный участок для закладки в различные балки, или колонны, или плиты.

В целом операция прокатки по изобретению должна давать экономию потерь до 10% по сравнению с обычным способом изготовления и обеспечивает возможность поставки заказчикам конкретного количества прутков заданной длины без дополнительных затрат.

Хотя изобретение было описано применительно к приведенному примеру осуществления, для специалистов в данной области очевидно, что возможны многочисленные модификации и варианты выполнения в пределах объема защиты изобретения, который определен в пунктах формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ АРМАТУРЫ ТРЕБУЕМОЙ ДЛИНЫ | 2011 |

|

RU2497616C2 |

| Непрерывный мелкосортный стан | 1986 |

|

SU1338904A1 |

| СТЫКОВАЯ СВАРКА ОПЛАВЛЕНИЕМ ДЛЯ ЗАГОТОВОК С "ОТРЕЗАННЫМИ ВЕРХНИМ РЕЗОМ" КОНЦАМИ ЗАГОТОВКИ | 2023 |

|

RU2821455C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАРТИЙ ГОРЯЧЕКАТАНОГО ЛИСТА | 2010 |

|

RU2405639C1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| Способ производства сортового проката | 1987 |

|

SU1468616A1 |

| СПОСОБ ПОТОЧНОГО ИЗГОТОВЛЕНИЯ СТАЛЬНОГО МЕЛКОСОРТНОГО ПРОКАТА И ЕГО ПОСЛЕДУЮЩЕЙ ОБРАБОТКИ | 2000 |

|

RU2180277C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ИЗГОТОВЛЕНИЯ В ХОЛОДНОМ СОСТОЯНИИ НЕСКОЛЬКИХ СЕКЦИЙ И/ИЛИ СТЕРЖНЕЙ И ЦЕЛЬНЫЙ МНОГОСЕКЦИОННЫЙ ЭЛЕМЕНТ | 1992 |

|

RU2081715C1 |

| СПОСОБ ПОРЕЗКИ МЕТАЛЛОПРОКАТА | 1996 |

|

RU2112611C1 |

| ТОРМОЗНАЯ СИСТЕМА ДЛЯ ЗАМЕДЛЕНИЯ ДЛИННОМЕРНЫХ ПРОДУКТОВ, НАПРИМЕР ПРУТКОВ, ВЫХОДЯЩИХ ИЗ ПРОКАТНОГО СТАНА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ИЗГОТОВЛЕНИЯ УКАЗАННЫХ ДЛИННОМЕРНЫХ ПРОДУКТОВ, И СПОСОБ УПРАВЛЕНИЯ ЕЮ | 2015 |

|

RU2718441C2 |

Способ предназначен для изготовления и пакетирования стальных прутков, разрезанных в любой размер заказчика в потоке непрерывного процесса прокатки. Изготовление пакетов из отрезков разной длины без прерывания и снижения скорости процесса прокатки обеспечивается за счет того, что изготавливают на прокатном стане непрерывный стальной пруток, разрезают непрерывный стальной пруток на прутки, размер которых равен размеру заказчика, одновременно продолжая изготавливать на прокатном стане непрерывный стальной пруток, подают указанные прутки к двум станциям пакетирования, расположенным с возможностью приема и пакетирования прутков, и пакетируют разрезанные в размер заказчика прутки для отгрузки с прокатного стана с использованием одновременно двух станций пакетирования. Устройство содержит прокатный стан для изготовления непрерывного стального прутка, режущие средства, связанные с центральным процессорным блоком, выполненным с возможностью привода в действие режущих средств для резки прутков в размер заказчика одновременно с изготовлением непрерывного стального прутка, и по меньшей мере две станции пакетирования, выполненные с возможностью одновременного приведения их в действие. 2 н. и 15 з.п.ф-лы, 2 ил.

1. Способ изготовления и пакетирования стальных прутков, разрезанных в размер заказчика, включающий следующие этапы:

изготавливают на прокатном стане непрерывный стальной пруток,

разрезают непрерывный стальной пруток на прутки, размер которых равен размеру заказчика, одновременно продолжая изготавливать на прокатном стане непрерывный стальной пруток,

подают указанные прутки к двум станциям пакетирования, расположенным с возможностью приема и пакетирования прутков и

пакетируют разрезанные в размер заказчика прутки для отгрузки с прокатного стана с использованием двух станций пакетирования.

2. Способ по п.1, отличающийся тем, что две станции пакетирования приводят в действие одновременно для пакетирования разрезанных в размер заказчика прутков, подлежащих отгрузке с прокатного стана.

3. Способ по п.1, отличающийся тем, что каждая из станций пакетирования содержит несколько пакетировщиков, причем пакетировщик, ближайший к концу станции пакетирования, к которому поступают разрезанные в размер заказчика прутки, остается неподвижным в осевом положении независимо от размера заказчика.

4. Способ по п.3, отличающийся тем, что по меньшей мере один из пакетировщиков станции пакетирования выполнен подвижным в осевом направлении.

5. Способ по п.4, отличающийся тем, что дополнительно содержит этап перемещения осевого положения одного или каждого подвижного пакетировщика в ответ на изменение размера заказчика.

6. Способ по п.1, отличающийся тем, что разрезанные в размер заказчика прутки подают в первую и вторую станции пакетирования при помощи соответствующих первых и вторых транспортирующих средств или отводят от первой и второй станций при помощи соответствующих первых и вторых транспортирующих средств.

7. Способ по п.1, отличающийся тем, что резка стального прутка неограниченной длины на прутки, размер которых равен размеру заказчика, с одновременным продолжением производства на прокатном стане непрерывного стального прутка включает следующие этапы: разрезают непрерывный стальной пруток на последовательные отрезки, размер каждого из которых кратен размеру заказчика, разрезают указанные отрезки в двух установленных в поточной линии ножницах холодной резки вначале в двойной размер заказчика, а затем пополам в размер, равный размеру заказчика.

8. Способ по п.7, отличающийся тем, что разрезанные в размер заказчика прутки, находящиеся на первой стороне установленных в поточной линии ножниц холодной резки, после последней резки передают на первую станцию пакетирования, а разрезанные в размер заказчика прутки, находящиеся на второй стороне установленных в поточной линии ножниц холодной резки, противоположной первой стороне, после последней резки передают на вторую станцию пакетирования.

9. Способ по п.1, отличающийся тем, что пакетирование разрезанных в размер заказчика прутков для отгрузки с прокатного стана предусматривает использование больше чем двух станций пакетирования, расположенных с возможностью приема и пакетирования разрезанных прутков.

10. Устройство для изготовления и пакетирования стальных прутков, разрезанных в размер заказчика, содержащее:

прокатный стан для изготовления непрерывного стального прутка,

режущие средства, связанные с центральным процессорным блоком, выполненным с возможностью привода в действие режущих средств для резки прутков в размер заказчика одновременно с изготовлением непрерывного стального прутка, и

по меньшей мере две станции пакетирования, выполненные с возможностью одновременного приведения их в действие и расположенные с возможностью приема отрезанных прутков от режущих средств для пакетирования разрезанных в размер заказчика прутков.

11. Устройство по п.10, отличающееся тем, что по меньшей мере одна из станций пакетирования содержит несколько пакетировщиков, причем пакетировщик, ближайший к концу станции пакетирования, к которому поступают разрезанные в размер заказчика прутки, остается неподвижным в осевом положении независимо от размера заказчика.

12. Устройство по п.11, отличающееся тем, что по меньшей мере один из пакетировщиков станции пакетирования выполнен подвижным в осевом направлении.

13. Устройство по п.12, отличающееся тем, что каждый подвижный пакетировщик связан с центральным процессорным блоком для перемещения в ответ на изменение размера заказчика.

14. Устройство по п.10, отличающееся тем, что дополнительно содержит первые и вторые транспортирующие средства, расположенные с возможностью подачи разрезанных в размер заказчика прутков соответственно к первой и второй станциям пакетирования, или первые и вторые транспортирующие средства, расположенные с возможностью отвода прутков соответственно от первой и второй станций, или с возможностью выполнения и того, и другого.

15. Устройство по п.10, отличающееся тем, что содержит более двух станций пакетирования, расположенных с возможностью приема отрезанных прутков от ножниц холодной резки для пакетирования разрезанных в размер заказчика прутков.

16. Устройство по п.10, отличающееся тем, что режущие средства содержат летучие ножницы на выходном конце прокатного стана, причем центральный процессорный блок связан с летучими ножницами для резки непрерывного стального прутка на отрезки, размер каждого из которых кратен размеру заказчика, двое установленных в поточной линии ножниц холодной резки, к которым непрерывно подаются указанные отрезки, при этом ножницы холодной резки снабжены соответствующими регулируемыми мерными упорами, причем ножницы холодной резки и мерные упоры связаны с центральным процессорным блоком, который устанавливает положения ножниц холодной резки и приводит их в действие таким образом, что одни ножницы холодной резки разрезают отрезки в двойной размер заказчика, а другие ножницы холодной резки разрезают разрезанные отрезки пополам в размер, равный размеру заказчика.

17. Устройство по п.16, отличающееся тем, что выполнено таким образом, что разрезанные в размер заказчика прутки, находящиеся на первой стороне установленных в поточной линии ножниц холодной резки, после последней резки передаются на первую станцию пакетирования, а разрезанные в размер заказчика прутки, находящиеся на второй стороне установленных в поточной линии ножниц холодной резки, противоположной первой стороне, после последней резки передаются на вторую станцию пакетирования.

| US 2011036137 A1, 17.02.2011 | |||

| Непрерывный мелкосортный стан | 1986 |

|

SU1338904A1 |

| Колосниковая решетка | 1928 |

|

SU12457A1 |

| Способ определения талых количеств алюминия в солях бериллия | 1946 |

|

SU69608A1 |

Авторы

Даты

2014-02-27—Публикация

2012-04-16—Подача