Группа изобретений относится к области машиностроения и может быть использована для создания уплотнений газовых трактов таких агрегатов, как турбины, компрессоры, ГТД.

Известен способ уплотнения турбомашины между ее корпусом и лопатками, заключающийся в формировании уплотнения в виде покрытия, наносимого газотермическим напылением порошкового материала непосредственно на кольцевой элемент корпуса в зону уплотнения (US 4291089, B22F 1/02, F01D 11/12, 1981 г.). Недостатком известного способа является невозможность одновременного обеспечения высокой прирабатываемости и износостойкости, что снижает надежность и ресурс работы.

Известно использование в качестве уплотнения турбин плетеных металлических волокон или сотов (US 5080934, F01D 11/08, 1991 г.). Здесь недостатком является невысокая эрозионная стойкость и быстрый износ.

Известно также использование для уплотнения газового тракта турбин между статором и лопатками ротора сотовых вставок из гофрированных металлических лент, которые при взаимодействии с лопатками создают лабиринтные уплотнения (RU 2150627, F16J 15/447, 2000 г.). Недостатком этого технического решения является возможность разрушения фиксирующего элемента вставок, выпадение вставок в проточную часть турбины и создание аварийных ситуаций.

Задачей предлагаемых изобретений является повышение надежности и ресурса работы уплотнений в газовом тракте турбины, а следовательно, и всей турбины в целом, а также повышение ремонтопригодности турбины.

Решение указанной задачи достигается тем, что производят формирование на внутренней поверхности статора турбины кольцевых пазов, расположенных в плоскостях вращения лопаток ротора турбины и имеющих в поперечном сечении трапецеидальную форму, суживающуюся в сторону внутренней поверхности статора. Изготавливают уплотнительные элементы в виде комбинированных вставок, состоящих из металлической подложки, материал которой имеет коэффициент теплового расширения равный 0,97…1,03 коэффициента теплового расширения материала статора, защитного диффузионного слоя, нанесенного на поверхность подложки, контактирующую с поверхностью кольцевого паза, и уплотнительного металлокерамического материала, нанесенного на поверхность подложки, обращенную к лопаткам. Уплотнительные элементы размещают в кольцевых пазах статора, причем каждый уплотнительный элемент изготавливают длиной не менее 0,1 от общей длины кольцевого паза с поперечным сечением в форме, аналогичной форме кольцевого паза, и поверхностью, обращенной к лопаткам ротора, и противоположной поверхностью, выполненными эквидистантно кольцевой поверхности паза.

Уплотнительные элементы изготавливают следующим образом. Формируют металлическую подложку и создают на ее поверхности, контактирующей с поверхностью кольцевого паза, защитный диффузионный слой путем нанесения на эту поверхность подложки защитной пасты, состоящей из связующей компоненты - 63 мас.% и наполнителя - остальное, причем связующая компонента состоит из, мас.%:

- амилацетат - 69,

- диэтилоксалат - 28,4,

- коллоксилин - остальное,

а наполнитель состоит из, мас.%:

- алюминиевый порошок АСД-4 - 87,

- порошок молотого кремния - остальное, и проведения термообработки металлической подложки с нанесенной защитной пастой в вакуумной печи по следующему режиму:

- температура нагрева - 950+20 C°,

- время выдержки - 1 час,

- разрежение в печи - (1…4)10-4 мм рт.ст.

После чего осуществляют плазменное напыление на подложку уплотнительного металлокерамического материала.

Указанное выполнение уплотнения газового тракта и уплотнительных элементов позволяет получить технический результат, заключающийся в практически полном исключении деформации уплотнительных элементов и их выпадении из пазов статора в условиях длительной работы при высоких температурах, а также в обеспечении высокой прирабатываемости и износостойкости уплотнения, что уменьшает перетекание рабочего газа между ступенями агрегата. Вместе с тем обеспечивается возможность достаточно простой замены изношенных уплотнительных элементов. Получаемый технический результат позволяет решить поставленную задачу - повышение надежности и ресурса работы уплотнений в газовом тракте турбины и всей турбины в целом.

Изобретение поясняется чертежами, где:

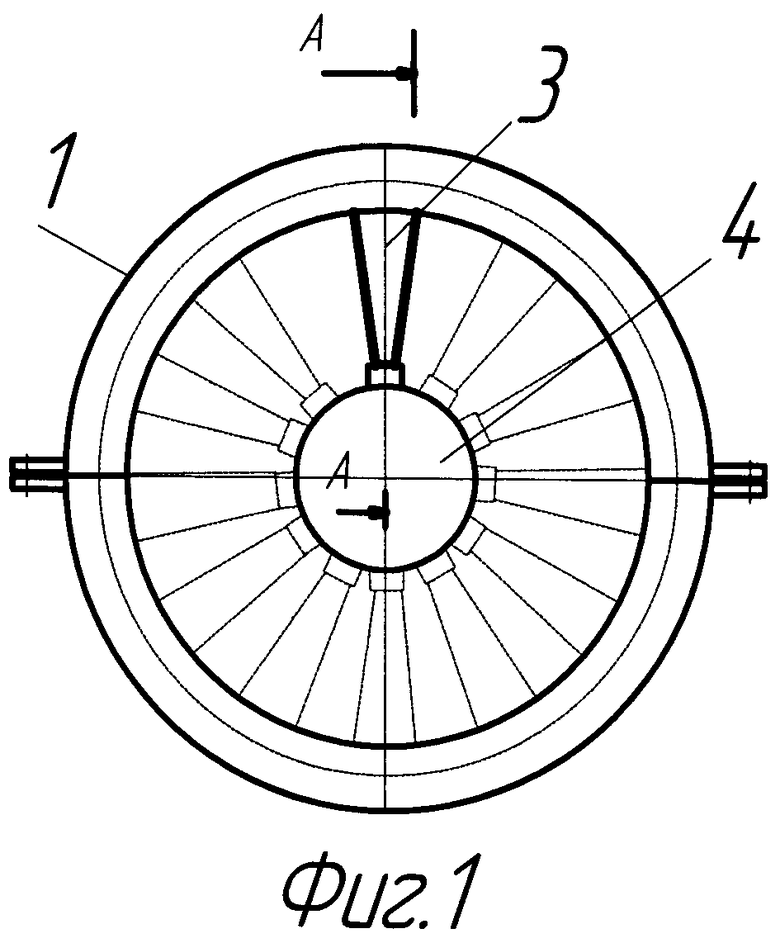

на фиг. 1 показан общий вид газового тракта турбины,

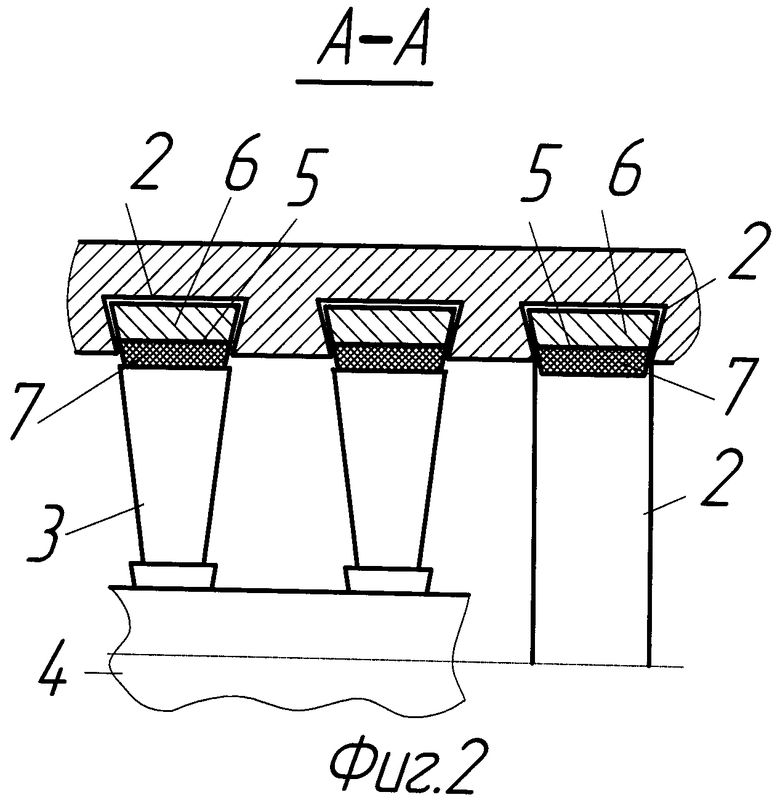

на фиг. 2 показано сечение А-А на фиг. 1,

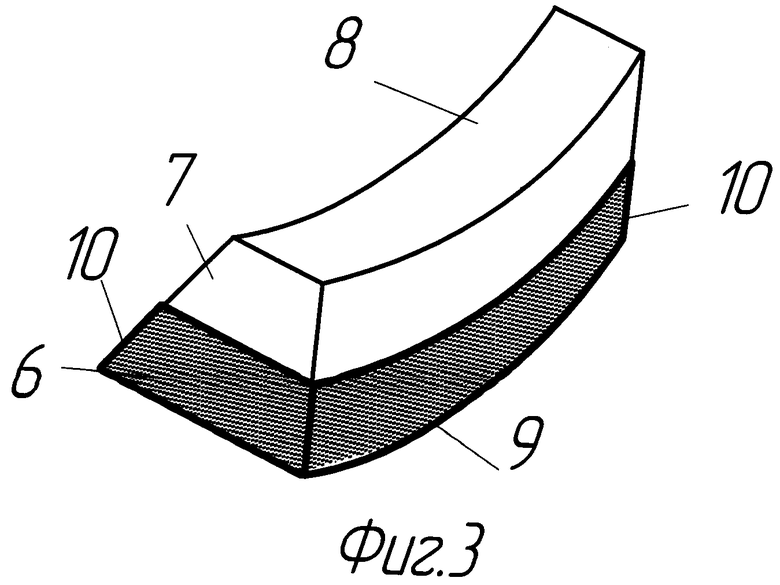

на фиг. 3 показан уплотнительный элемент.

Пример осуществления способов.

На внутренней поверхности статора 1 (турбины, компрессора и т.п.) выполняются кольцевые пазы 2 в необходимом количестве (в зависимости от количества ступеней агрегата). Пазы 2 располагаются в плоскостях вращения лопаток 3 ротора 4 и имеют в поперечном сечении трапецеидальную форму, суживающуюся в сторону внутренней поверхности статора. В этих пазах размещают уплотнительные элементы 5, изготовляемые в виде комбинированных вставок, состоящих из металлической подложки 6, защитного диффузионного слоя, нанесенного на поверхность подложки 6, контактирующую с поверхностью кольцевого паза 2 и уплотнительного металлокерамического материала 7, нанесенного на поверхность подложки 6, обращенную к лопаткам 3. Материал, из которого изготавливается подложка 6, имеет коэффициент теплового расширения, равный 0,97…1,03 коэффициента теплового расширения материала статора 1. Указанный диапазон значений коэффициента теплового расширения обусловлен тем, что при его значении менее 0,97 в процессе работы турбины могут возникать вибрационные напряжения, которые приводят к разрушению и выкрашиванию уплотнительного металлокерамического материала, а при его значении более 1,03 возможно диффузионное сращивание вставок с материалом статора (например, из-за не совсем качественного нанесения защитного слоя), что значительно повышает трудоемкость извлечения вставок из пазов статора при очередном ремонте. Каждый уплотнительный элемент 5 изготавливают длиной не менее 0,1 от общей длины кольцевого паза 2 с поперечным сечением в форме, аналогичной форме кольцевых пазов 2, и поверхностью 8, обращенной к лопаткам 3 ротора, а также противоположной поверхностью 9, выполненными эквидистантно кольцевой поверхности пазов 2. Ограничение по длине элементов 5 (не менее 0,1 длины паза 2) определено по результатам стендовых испытаний. Так, при уменьшении указанной длины соответствующее увеличение количества вставок приводит к такому увеличению количества стыков в пазах статора турбины, что это приводит к заметному снижению КПД турбины.

Уплотнительные элементы 5 изготавливаются следующим образом. По заданным параметрам формируют металлическую подложку 6 (толщиной порядка 3 мм). В связи с тем, что данные уплотнительные элементы длительно (до 30000 часов) работают в условиях высоких температур (650…700 C°), то для исключения диффузионного сращивания вставок с материалом статора в пазах 2 и возможности осуществления их последующего демонтажа для ремонта и восстановления изношенного уплотнительного материала 7 производят формирование на поверхности подложки 6, контактирующей с поверхностью кольцевого паза 2, защитного диффузионного слоя, путем нанесения на упомянутую поверхность пасты 10, которая приготавливается следующим образом. Берут составные части связующей компоненты (мас.%):

- амилацетат - 69;

- диэтилоксалат - 28,4;

- коллоксилин - остальное,

которые тщательно перемешивают до полного растворения коллоксилина, при этом вязкость полученного раствора должна быть в пределах 7-9 с по вискозиметру ВЗ-1.

Затем берут наполнитель, состоящий из (мас.%):

- алюминиевого порошка АСД-4 - 87;

- порошка молотого кремния - остальное

и тщательно перемешивают в течение 30…90 мин со связующей компонентой в пропорциях:

связующая компонента - 63 мас.%,

наполнитель - остальное.

Для получения на поверхности подложки 6 защитного диффузионного слоя толщиной 2…4 мкм подложку с нанесенной пастой подвергают термообработке в вакуумной печи по следующему режиму:

- температура нагрева - 950+20 C°,

- время выдержки - 1 час,

- разрежение в печи - (1…4)10-4 мм рт.ст.

Указанный режим термообработки, включая величину разрежения, обусловлен получением качественной адгезии наносимого защитного диффузионного слоя.

После этого, на подложку 6 (со стороны лопаток ротора) методом плазменного напыления наносят уплотнительный металлокерамический материал 7 (например, АНБ для компрессоров или УВС-2 для турбин, толщиной порядка 4 мм).

Применение данных изобретений позволяет существенно повысить надежность и ресурс работы как уплотнений в газовом тракте агрегатов, так и всего агрегата в целом, а также повысить ремонтопригодность турбины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОТОВОЕ УПЛОТНЕНИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2515869C2 |

| СПОСОБ ПАЙКИ СОПЛОВЫХ ЛОПАТОК С ОХЛАЖДАЮЩИМИ ОТВЕРСТИЯМИ ТУРБИНЫ ГТД И ЗАЩИТНАЯ ПАСТА ДЛЯ ИСПОЛЬЗОВАНИЯ В ЭТОМ СПОСОБЕ | 2012 |

|

RU2486039C1 |

| НАДБАНДАЖНОЕ ЛАБИРИНТНОЕ УПЛОТНЕНИЕ ДЛЯ ПАРОВОЙ ТУРБИНЫ | 2012 |

|

RU2509896C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ УПЛОТНИТЕЛЬНОГО ПОКРЫТИЯ | 2008 |

|

RU2386513C1 |

| СМЕСЬ ПОРОШКОВЫХ МАТЕРИАЛОВ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2016 |

|

RU2680561C2 |

| ПРЕДВАРИТЕЛЬНО СПЕЧЕННАЯ ЗАГОТОВКА ДЛЯ РЕМОНТА КОМПОНЕНТОВ СЕРВИСНОГО ЗАПУСКА ГАЗОВОЙ ТУРБИНЫ | 2019 |

|

RU2763527C1 |

| НАДБАНДАЖНОЕ ПРИРАБАТЫВАЕМОЕ УПЛОТНЕНИЕ ДЛЯ ПАРОВОЙ ТУРБИНЫ | 2012 |

|

RU2499143C2 |

| ЛАБИРИНТНОЕ НАДБАНДАЖНОЕ УПЛОТНЕНИЕ ДЛЯ ПАРОВОЙ ТУРБИНЫ | 2011 |

|

RU2499144C2 |

| Материал на основе сплава системы Fe-Cr-Al-Y для сотового уплотнения турбины | 2023 |

|

RU2812922C1 |

| УСТРОЙСТВО ГЕРМЕТИЗАЦИИ ДЛЯ НАПРАВЛЯЮЩЕГО АППАРАТА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2604777C2 |

При уплотнении газового тракта турбины между статором и лопатками ротора формируют на внутренней поверхности статора кольцевые пазы в плоскостях вращения лопаток. Изготавливают уплотнительные элементы в виде комбинированных вставок, состоящих из металлической подложки, защитного диффузионного слоя, нанесенного на ее поверхность, контактирующую с поверхностью кольцевого паза, и уплотнительного металлокерамического материала, нанесенного на ее поверхность, обращенную к лопаткам. Затем размещают уплотнительные элементы в кольцевых пазах статора. При изготовлении уплотнительного элемента формируют металлическую подложку, создают на ее поверхности, контактирующей с поверхностью кольцевого паза статора, защитный диффузионный слой путем нанесения на эту поверхность подложки защитной пасты, состоящей из связующей компоненты - 63 мас.% и наполнителя - остальное. Проводят термообработку металлической подложки с нанесенной защитной пастой в вакуумной печи и наносят на поверхность подложки, обращенную к лопаткам ротора, уплотнительный металлокерамический материал путем плазменного напыления. Группа изобретений позволяет снизить деформацию уплотнительных элементов, обеспечить их простую замену и высокую износостойкость уплотнения. 2 н.п. ф-лы, 3 ил.

1. Способ уплотнения газового тракта турбины между статором и лопатками ротора, включающий формирование на внутренней поверхности статора турбины кольцевых пазов, расположенных в плоскостях вращения лопаток ротора турбины и имеющих в поперечном сечении трапецеидальную форму, суживающуюся в сторону внутренней поверхности статора, изготовление уплотнительных элементов в виде комбинированных вставок, состоящих из металлической подложки, материал которой имеет коэффициент теплового расширения, равный 0,97…1,03 коэффициента теплового расширения материала статора, защитного диффузионного слоя, нанесенного на ее поверхность, контактирующую с поверхностью кольцевого паза, и уплотнительного металлокерамического материала, нанесенного на ее поверхность, обращенную к лопаткам, и размещение упомянутых уплотнительных элементов в кольцевых пазах статора, при этом каждый уплотнительный элемент изготавливают длиной не менее 0,1 от общей длины кольцевого паза с поперечным сечением в форме, аналогичной форме кольцевого паза, и с поверхностью, обращенной к лопаткам ротора, и противоположной поверхностью, выполненными эквидистантно кольцевой поверхности пазов.

2. Способ изготовления уплотнительного элемента газового тракта турбины в виде комбинированной вставки, включающий формирование металлической подложки, создание на ее поверхности, контактирующей с поверхностью кольцевого паза статора, защитного диффузионного слоя путем нанесения на эту поверхность подложки защитной пасты, состоящей из связующей компоненты - 63 мас.% и наполнителя - остальное, причем связующая компонента состоит из, мас.%:

- амилацетат - 69,

- диэтилоксалат - 28,4,

- коллоксилин - остальное,

а наполнитель состоит из, мас.%:

- алюминиевый порошок АСД-4 - 87,

- порошок молотого кремния - остальное,

и проведения термообработки металлической подложки с нанесенной защитной пастой в вакуумной печи по следующему режиму:

- температура нагрева - 950+20 C°,

- время выдержки - 1 час,

- разрежение в печи - (1…4)10-4 мм рт.ст.,

и нанесение на поверхность подложки, обращенную к лопаткам ротора, уплотнительного металлокерамического материала путем плазменного напыления.

| ВСТАВКА СОТОВОГО НАДБАНДАЖНОГО УПЛОТНЕНИЯ ПАРОВОЙ ТУРБИНЫ И СПОСОБ УСТАНОВКИ ВСТАВОК СОТОВОГО НАДБАНДАЖНОГО УПЛОТНЕНИЯ | 2010 |

|

RU2447294C2 |

| Подвесная канатная дорога маятникового типа | 1957 |

|

SU114091A1 |

| Способ стабилизации коэффициента усиления фотоэлектронного умножителя | 1981 |

|

SU1022237A1 |

| US 3836156 A, 17.09.1974 | |||

| СПОСОБ ПРОГНОЗИРОВАНИЯ БРОНХОЛЕГОЧНОЙ ДИСПЛАЗИИ У НОВОРОЖДЕННЫХ С ОЧЕНЬ НИЗКОЙ И ЭКСТРЕМАЛЬНО НИЗКОЙ МАССОЙ ТЕЛА | 2012 |

|

RU2480766C1 |

| US 5791871 A, 11.08.1998. | |||

Авторы

Даты

2014-02-27—Публикация

2012-07-20—Подача