Изобретение относится к области получения металлических сотовых уплотнений, применяющихся в турбине газотурбинного двигателя (ГТД), работающих при температуре выше 1000°С в условиях воздействия газового потока.

Металлические сотовые конструкции нашли широкое применение в качестве уплотнений радиальных зазоров в проточной части турбин ГТД. Сотовые уплотнения позволяют существенно уменьшить величину радиального зазора и сократить количество утечек рабочего газа, так как они допускают скольжение периферийных торцов рабочих лопаток по сотам. Это связано с тем, что сотовая поверхность значительно (до 10 раз) уменьшает площадь контакта по сравнению с обычным гладким уплотнением.

Сотовые уплотнения чаще всего изготавливают методом гибки из тонких лент из жаропрочных и жаростойких сплавов, толщина которых обычно не превышает 0,3 мм, и наносят на статорные детали методом пайки. Меньшая толщина стенок сот позволяет сократить износ и перегрев лопаток при их контактном взаимодействии, однако при меньшей толщине уменьшается и стойкость сотовых конструкций к рабочей среде. Основным недостатком сотовых уплотнений является их частое прогорание и деформация ячеек в жестких условиях работы турбины авиационных ГТД.

С целью повышения стойкости к условиям эксплуатации и ресурса сотовых уплотнений их изготавливают из жаростойких сплавов или применяют различные методы обработки сотовых конструкций.

Проведены широкие исследования различных материалов для применения их в качестве истираемых уплотнений нового поколения. В частности, проведено сравнение эксплуатационных характеристик материалов из металлических волокон и сот из сплавов на основе Fe-Cr-Al, таких как Aluchrom YHf, Haynes 230, РМ2000, PM2Hf. Основные результаты проведенных исследований показывают, что сплавы на основе Fe-Cr-Al превосходят по жаростойкости в интервале температур 700-1200°С сплавы на никелевой основе, применяемые для изготовления серийных тонкостенных сотовых уплотнений. Наибольшую жаростойкость имеют сплавы, дисперсно-упрочненные частицами оксида иттрия РМ2000 и PM2Hf, однако материалы, полученные из них, имеют худшую истираемость, так как лопатки или гребешки на торцах лопаток изнашиваются абразивными дисперсными частицами, находящимися в составе сплавов (N.J. Simms, J. F. Norton and G. McColvin. Performance of candidate gas turbine abradeable seal materials in high temperature combustion Atmospheres // Materials and Corrosion 2005, 56, No. 11, pp.765-777; W. Smarsly, N. Zheng, C.S. Buchheim, C. Nindel, C. Silvestro, D. Sporer, M. Tuffs, K. Schreiber, C. Langlade-Bomba, O. Andersen, H. Goehler, N.J. Simms, G. McColvin. Advanced High Temperature Turbine Seals Materials and Designs // Material Science Forum, vol. 492-493, 2005, pp.21-26.).

Компаниями Neomet Ltd (Великобритания) и Westaim Ambeon (Канада) сообщается, что по истираемости, жаростойкости, технологичности и стоимости, наилучшим сплавом для сотовых уплотнений является сплав Ml 2100 системы Fe-Cr-Al-Y (ASME Turbo Expo 2004, Austria). По своему составу (Fe - осн.; Cr - 20 масс. %; Al - 6 масс. %; Y, Hf, Zr - около 0,5 масс. %) и свойствам сплав MI 2100 аналогичен известным сплавам, имеющим наибольшую стойкость к окислению при температурах выше 1200°С с основой Fe-Cr-Al, применяемым для изготовления нагревателей (сплавы марок Х23Ю5, Х23Ю5Т, Kanthal А-1 (Kanthal АВ, Швеция) и др.).

Известно уплотнение реактивного или газотурбинного двигателя для отделения от статора вращающейся части двигателя, содержащее сотовый элемент и опорную пластину, выполненные в виде одной целой детали, причем сотовый элемент образован из основы с использованием электроэрозионной обработки и механически обработанной основы, которая имеет покрытие, содержащее железо (Fe), хром (Cr), алюминий (Al) и/или иттрий (Y), при этом основа выполнена из стали или нержавеющей стали (RU 2515869 С2, 20.05.2014).

Недостатком данного уплотнения является сложность его изготовления и невозможность восстановления уплотнения (ремонта) напайкой нового сотового элемента.

Известно металлическое сотовое уплотнение с алюминидным покрытием, которое формируют путем нанесения суспензии, содержащей металлические порошки и органические полимеры, с последующей термической обработкой (US8318251 В2, 27.11.2012).

Недостатком данного сотового уплотнения является повышенная твердость, обусловленная большим содержанием алюминия, что приведет к износу контактирующих с ним рабочих лопаток турбины.

Известно сотовое уплотнение, включающее подложку, сотовые ячейки и защитное покрытие на боковых стенках сотовых ячеек из сплава MCrAlY, где М - преимущественно железо. Покрытие формируется последовательным хромированием и алитированием (US8708646 В2, 29.04.2014).

Недостатком данного сотового уплотнения является сложность его изготовления и недостаточное увеличение стойкости к высокотемпературному окислению в связи с отсутствием высокотемпературного неметаллического защитного покрытия.

Наиболее близким аналогом заявленного технического решения является материал для сотового уплотнения, состоящий из основы из высокотемпературной стали, содержащей, масс. %: 19,5% хрома, 18% никеля, 4,25% молибдена, 13,5% кобальта, 3,05% титана, 0,04% углерода, 0,1% марганца, 0,55% кремния, 0,01% бора, не более 0,1% меди и железо (остальное) с металлокерамическим покрытием, содержащим, масс. %: 22% оксида алюминия (Al2O3), 24% оксида кремния (SiO2); 14% оксида бора (В2О3) и остальное никель, кобальт и редкоземельные элементы (CN112647073 А, 13.04.2021).

Сотовое уплотнение из такого материала обладает повышенной стойкостью к воздействию высоких температур и деформации. Недостатком же данного материала является снижение истираемости сотового уплотнения из него по причине наличия металлокерамического покрытия, содержащего в большом количестве оксиды алюминия и кремния.

Задачей настоящего изобретения является разработка состава материала сотового уплотнения с высокой жаростойкостью при температурах выше 1000°С и истираемостью.

Техническим результатом заявленного изобретения является повышение стойкости сотового уплотнения турбины к воздействию высоких температур без ухудшения его истираемости.

Заявленный технический результат достигается за счет того, что предлагаемый материал сотового уплотнения турбины состоит из ленты из сплава, содержащего железо и хром, и нанесенного на нее защитного покрытия, при этом лента выполнена из сплава системы железо-хром-алюминий-иттрий, а защитное покрытие сформировано из системы Si3C5H15O0,25-SiC-MoSi2-CoSO4.

Предпочтительно, чтобы защитное покрытие было сформировано из суспензии, состоящей из раствора Si3C5H15O0,25-SiC-MoSi2-CoSO4 в гексане, на поверхностях ячеек сот и также на паянных соединениях ленты с подложкой.

Предпочтительная толщина ленты из сплава системы железо-хром-алюминий-иттрий составляет от 100 до 300 мкм.

Защитное покрытие системы Si3C5H15O0,25-SiC-MoSi2-CoSO4, получают методом нанесения суспензии на ленту в вакууме 10-3-10-7 мм рт. ст. при температуре 300-1100°С в течение 1-10 ч.

Сплав системы Fe-Cr-Al-Y обеспечивает стойкость сотового уплотнения к высоким температурам, а также обладает необходимой пластичностью для получения ленты и изготовления сотовой конструкции методом деформации.

Формирование защитного покрытия системы Si3C5H15O0,25-SiC-MoS2-CoSO4 на поверхности ячеек сот после их припаивания к подложке приводит к повышению термостойкости и жаростойкости как сотового уплотнения, так и паянного соединения при температурах выше 1000°С.

Формирование защитного покрытия системы Si3C5H15O0,25-SiC-MoS2-CoSO4 проводят методом нанесения суспензии с последующей термообработкой в вакууме 10-3-10-7 мм рт. ст. при температуре 300-1100°С в течение 1-10 ч., что обеспечивает образование на поверхностях ячеек сот и паяного соединения сплошной, бездефектной газонепроницаемой пленки, надежно изолирующей металлическую поверхность от контакта с окружающей средой.

Защитное покрытие формируется на поверхности материала тонким, плотным, равномерным слоем с образованием тугоплавких соединений SiC, SiO2, 2CoO⋅SiO2, MoSi2, обеспечивающих высокую жаростойкость и термостойкость без ухудшения истираемости сотового уплотнения.

Предпочтительный состав сплава системы железо-хром-алюминий-иттрий, масс. %: Fe-основа, Cr от 20,0 до 24,0%, Al от 5,2 до 6,0%, Y от 0,01 до 0,05%, Ti от 0,05 до 0,5%, Mn от 0,05 до 0,4%, Si от 0,05 до 0,8%, С не более 0,02%, S не более 0,003%. Лента из данного сплава характеризуется высокой жаростойкостью при температурах выше 1000°С и обладает удовлетворительной пластичностью, позволяющей изготавливать из нее сотовые уплотнения.

Примеры осуществления.

Для получения опытных образцов сотового уплотнения турбины сотовую конструкцию из ленты припаивали к подложке из жаропрочного никелевого сплава марки ЭП648 с использованием высокотемпературного припоя. На полученные образцы наносили суспензию защитного покрытия.

Для приготовления суспензии предлагаемого покрытия 20 масс. % поликарбосилана (Si3C5H15O0,25) растворяли в 1 л гексана, после чего в полученный раствор добавляли мелкодисперсные порошки в количестве, масс. %: SiC - 0,1, MoSi2 - 3, CoSO4 - 1,5, и механически перемешивали.

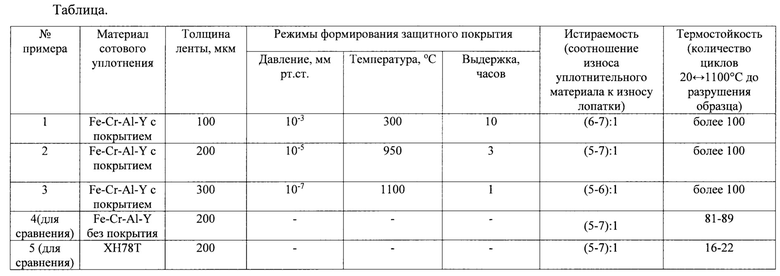

Полученные образцы подвергали свободной пропитке в суспензии при комнатной температуре. Затем подвергали сушке при температуре 80°С и формировали покрытие по режимам, приведенным в таблице.

Далее исследовали стойкость полученных образцов на основе ленты из сплава Fe-Cr-Al-Y с покрытием и без покрытия к воздействию высоких температур, а также образцов сотового уплотнения из сплава ХН78Т, применяемого в турбинах авиационных ГТД (для сравнения).

Для исследования стойкости образцов сотовых уплотнений к воздействию высоких температур образцы помещались в печь и выдерживались при температуре 1100°С в течение 10 мин., после чего охлаждались сжатым воздухом до 20°С. Термостойкость образцов определялась по количеству теплосмен 20↔1100°С до появления разрушений и/или отслаивания уплотнения от подложки.

Также были проведены испытания полученных образцов на врезание на установке, имитирующей контактное взаимодействие вращающихся рабочих лопаток турбины и уплотнения. В качестве контртела при испытании на врезание применялись образцы из жаропрочного сплава ЖС32.

Критерием оценки истираемости уплотнительного материала является соотношение линейного износа уплотнительного материала к износу лопаток при врезании.

Испытания проводили на стенде по следующему режиму: скорость внедрения контртела в уплотнительный материал - 0,068 мм/с, скорость вращения контртела - 23 м/с (7200 об./мин).

Результаты испытаний представлены в таблице.

По результатам испытаний, представленным в таблице, видно, что сотовое уплотнение из заявляемого материала (Fe-Cr-Al-Y с покрытием) обладает истираемостью на уровне применяемых сотовых уплотнений турбины и не зависит от использования предлагаемого защитного покрытия.

Стойкость сотового уплотнения из заявляемого материала к воздействию высоких температур (выше 1100°С) значительно превышает стойкость серийного уплотнительного материала.

Таким образом, предлагаемый материал может обеспечить получение сотового уплотнения турбины, обладающего необходимой истираемостью и большим ресурсом за счет лучшей стойкости к воздействию высоких температур по сравнению с применяемыми сотовыми уплотнениями авиационных ГТД.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛИЧЕСКИЕ ВОЛОКНА ИЗ ЖАРОСТОЙКОГО СПЛАВА (ВАРИАНТЫ) И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ МЕТАЛЛИЧЕСКИХ ВОЛОКОН | 2014 |

|

RU2573542C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ИСТИРАЕМОГО МАТЕРИАЛА ИЗ МЕТАЛЛИЧЕСКИХ ВОЛОКОН | 2008 |

|

RU2382828C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИСТИРАЕМОГО МАТЕРИАЛА | 1993 |

|

RU2039631C1 |

| Истираемое уплотнительное покрытие (рабочая температура до 800С) | 2022 |

|

RU2791541C1 |

| СОТОВОЕ УПЛОТНЕНИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2515869C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ИСТИРАЕМОГО МАТЕРИАЛА ИЗ МЕТАЛЛИЧЕСКИХ ВОЛОКОН И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2201989C2 |

| СОТОВАЯ СТРУКТУРА, ИСТИРАЕМОЕ УПЛОТНЕНИЕ И СПОСОБ ЕГО ОБРАЗОВАНИЯ | 2001 |

|

RU2277637C2 |

| СПОСОБ ОБРАБОТКИ ВЕРШИНЫ ТУРБИННОЙ ЛОПАТКИ, А ТАКЖЕ ОБРАБОТАННАЯ ТАКИМ СПОСОБОМ ТУРБИННАЯ ЛОПАТКА | 2006 |

|

RU2414547C2 |

| СПЛАВ НА ОСНОВЕ FeCrAl ДЛЯ АТОМНЫХ РЕАКТОРОВ СО СВИНЦОВЫМ ТЕПЛОНОСИТЕЛЕМ | 2021 |

|

RU2785220C1 |

| ГРАФИТИРОВАННЫЙ ЭЛЕКТРОД С ПОКРЫТИЕМ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА И ВЫСОКОЙ ЖАРОСТОЙКОСТЬЮ | 2023 |

|

RU2805543C1 |

Изобретение относится к области получения металлических сотовых уплотнений. Предложен материал сотового уплотнения турбины, состоящий из ленты, выполненной из сплава системы железо-хром-алюминий-иттрий, и нанесенного на нее защитного покрытия, сформированного из системы Si3C5H15O0,25-SiC-MoSi2-CoSO4. Предлагаемый материал обеспечивает получение сотового уплотнения турбины, обладающего необходимой истираемостью и большим ресурсом, за счет лучшей стойкости к воздействию высоких температур по сравнению с применяемыми сотовыми уплотнениями авиационных газотурбинных двигателей. Техническим результатом заявленного изобретения является повышение стойкости сотового уплотнения турбины к воздействию высоких температур без ухудшения его истираемости. 3 з.п. ф-лы, 1 табл., 5 пр.

1. Материал сотового уплотнения турбины, состоящий из ленты из сплава, содержащего железо и хром, и нанесенного на нее защитного покрытия, отличающийся тем, что лента выполнена из сплава системы железо-хром-алюминий-иттрий, а защитное покрытие сформировано из системы Si3C5H15O0,25-SiC-MoSi2-CoSO4.

2. Материал по п. 1, отличающийся тем, что защитное покрытие сформировано из суспензии, состоящей из раствора Si3C5H15O0,25-SiC-MoSi2-CoSO4 в гексане, на поверхностях ячеек сот и также на паянных соединениях ленты с подложкой.

3. Материал по п. 1, отличающийся тем, что лента из сплава системы железо-хром-алюминий-иттрий имеет толщину от 100 до 300 мкм.

4. Материал по п. 1, отличающийся тем, что он содержит защитное покрытие системы Si3C5H15O0,25-SiC-MoSi2-CoSO4, сформированное методом нанесения суспензии на ленту и термообработкой в вакууме 10-3-10-7 мм рт. ст. при температуре 300-1100°С в течение 1-10 ч.

| CN 112647073 A, 13.04.2021 | |||

| US 8708646 B2, 29.04.2014 | |||

| US 8318251 B2, 27.11.2012 | |||

| СОТОВОЕ УПЛОТНЕНИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2515869C2 |

| СОТОВАЯ СТРУКТУРА, ИСТИРАЕМОЕ УПЛОТНЕНИЕ И СПОСОБ ЕГО ОБРАЗОВАНИЯ | 2001 |

|

RU2277637C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ИСТИРАЕМОГО МАТЕРИАЛА ИЗ МЕТАЛЛИЧЕСКИХ ВОЛОКОН | 2008 |

|

RU2382828C2 |

Авторы

Даты

2024-02-05—Публикация

2023-04-14—Подача