ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение широко касается абразивных частиц на основе глинозема, способов их изготовления и абразивных изделий, состоящих из них.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Глинозем (т.е. Al2O3), одни из самых важных абразивных полезных ископаемых, известных в абразивной промышленности, благодаря балансу стоимости, хорошей теплопроводности, прочности, плотности и химической инертности, приводящей к превосходным характеристикам шлифования у абразивных материалов с покрытием и со связующим. Уже давно известно, что микроструктурная обработка приводит к улучшению абразивных характеристик. Таким образом, были разработаны зерна глинозема премиум-качества, изготовленные путем золь-гель способа с получением полностью плотно спекшихся структур с чрезвычайно мелкими микроструктурами (<0,5 микрон) (например, см. Патент США. №4,314,827 (Лейтхайзер и др.), которые были введены на рынок шлифовальных кругов. Представление формованных абразивных частиц, сформированных из золь-гель производного альфа-глинозема, коренным образом изменило промышленность шлифовальных кругов. Эти абразивные частицы, как правило, превосходят соответствующие дробленые фракции, выполненные из того же материала в шлифовальных изделиях. Однако такие золь-гель производные абразивные частицы можно получить размером менее приблизительно 20 меш (размер ячеек сита, США). Попытки изготовить абразивные частицы большего размера с помощью золь-гель способа, как правило, не были успешны из-за разломов, связанных с необходимостью удалять большое количество летучих веществ во время высушивания.

Таким образом, существует необходимость изготавливать полученные из порошка корундовые абразивы без ограничений размера частиц и с лучшими шлифовальными характеристиками, чем у золь-гель производных зерен. Несмотря на то, что абразивы из порошка Al2O3 также доступны (например, зерно ССС от Treibacher Schleifmittel AG, Виллах, Австрия или спеченный глинозем от ShowaDenko КК, Токио, Япония), их полезность ограничена из-за более грубых микроструктур, обычно наблюдаемых при способе спекания порошка.

Механические свойства альфа-глинозема часто зависят от примесей. В частности широко известно, что примеси, такие как натрий, оказывает вредное воздействие на формирование альфа-глинозема из прекурсоров глинозема. Например, наличие оксида натрия вызывает увеличение размера кристаллического зерна альфа-глинозема после спекания, что привод к уменьшению твердости и/или к разломам во время спекания. В настоящее время в абразивной промышленности считается, что укрупнение микроструктур больше размера кристаллического зерна альфа-глинозема приблизительно на 1-2 микрона не является практичным для использования в абразивных частицах для наждачной бумаги и для прецизионного шлифования.

Соответственно, высокочистые прекурсоры альфа-глинозема используются в производстве формованных абразивных частиц из альфа-глинозема. Соответственно, эти прекурсоры являются дорогими.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном аспекте настоящее изобретение обеспечивает способ создания абразивных частиц, при этом способ включает:

обеспечение жидкого раствора, включающего неколлоидные твердые частицы и жидкое связующее, где, по крайней мере, некоторые неколлоидные твердые частицы включают, по крайней мере, один из альфа-глинозема или прекурсоры альфа-глинозема, и где неколлоидные твердые частицы включают, по крайней мере, 30 процентов от объема жидкого раствора;

формирование, по крайней мере, части жидкого раствора в формованные тела, контактирующие с субстратом, где формованные тела сформированы согласно предопределенной форме;

по крайней мере, частично высушивание формованных тел для обеспечения формованных абразивных частиц прекурсоров;

отделение, по крайней мере, части формованных абразивных частиц прекурсоров от субстрата; и

преобразование, по крайней мере, части формованных абразивных частиц прекурсоров в формованные абразивные частицы, где формованные абразивные частицы включают альфа-глинозем, где альфа-глинозем имеет средний размер кристаллического зерна от 0,8 до 8 микрон, где альфа-глинозем имеет объемную плотность, которая составляет, по крайней мере, 92 процента от истинной плотности, и где каждая из формованных абразивных частиц имеет соответствующую поверхность, включающую множество сторон и, по крайней мере, четырех вершин, и где формованные абразивные частицы соответствуют предопределенной номинальной форме.

В другом аспекте настоящее изобретение описывает сформированные абразивные частицы, произведенные согласно вышеупомянутому способу.

В еще одном аспекте настоящее изобретение описывает сформированные абразивные частицы, включающие альфа-глинозем, где альфа-глинозем имеет средний размер кристаллического зерна от 0,8 до 8 микрон, где альфа-глинозем имеет объемную плотность, которая составляет, по крайней мере, 92 процента от истинной плотности, где каждая из формованных абразивных частиц имеет соответствующую поверхность, включающую множество сторон и, по крайней мере, четырех вершины, и где формованные абразивные частицы соответствуют предопределенной номинальной форме.

Формованные абразивные частицы согласно настоящему изобретению используются, например, в изготовлении абразивных изделий (например, наждачная бумага, абразивные материалы со связующим, абразивные щетки и/или нетканые абразивные материалы).

Соответственно, в еще одном аспекте, настоящее изобретение обеспечивает абразивное изделие, включающее сформированные абразивные частицы, удерживаемые в связующем веществе, где формованные абразивные частицы включают альфа-глинозем, где альфа-глинозем имеет средний размер кристаллического зерна от 0,8 до 8 микрон, где альфа-глинозем имеет объемную плотность, которая составляет, по крайней мере, 92 процента от истинной плотности, и где формованные абразивные частицы соответствуют предопределенной номинальной форме.

Абразивные частицы и абразивные изделия согласно настоящему изобретению используются, например, для шлифования заготовок.

В еще одном аспекте настоящее изобретение описывает способ шлифования заготовки, при этом способ включает контакт, по крайней мере, с одной формованной абразивной частицей, содержащейся в абразивном изделии, согласно настоящему изобретению, с заготовкой, и взаимное перемещение абразивного изделия или заготовки для шлифования, по крайней мере, части заготовки.

В настоящем документе:

термин «объемная плотность» относится к массе материала, разделенного на его кажущийся объем (т.е. объем, включая внутренний вакуум);

термин «коллоидный» относится к системе, в который мелко раздробленные частицы, размером приблизительно 10-10000 ангстремов, рассеяны в однородной жидкой среде способом, препятствующим их легкой фильтрации и быстрому оседанию;

термин «кристаллическое зерно» относится к отдельному кристаллу в монокристалле или монокристаллическом материале, в котором кристаллическая решетка отдельного кристалла является целостной и не сломана по краям без внутренних границ зерна;

термин «граница зерна» относится к дефекту в кристаллической структуре кристаллического зерна, образующему внутреннюю поверхность между двумя кристаллическими зернами или кристаллитами, в поликристаллическом материале;

термин «меш», используемый в отношении размера частиц, относится к размеру ячейки сита в США, если иначе не обозначено;

термин «неколлоидный» означает вещество, не имеющее коллоидных характеристик.

термин «формованный» означает, что форма является результатом намеренного формирования согласно предопределенной форме во время изготовления;

термин «гладкий» в отношении поверхности означает, что поверхность лишена неровностей, шероховатости или выступов, кроме тех, которые могут быть вызваны неровностями в результате производственного процесса, используемого для их создания;

термин «истинная плотность» относится к плотности данного материала, исключая любой внутренний объем пустот в материале, определенном при данном давлении и температуре (например, одно давление атмосферы и температура 25°C).

фраза «где формованные абразивные частицы соответствуют предопределенной номинальной форме», означает, что формы формованных абразивных частиц соответствуют намеченной (предопределенной) номинальной форме, определенной способом, по которому они были изготовлены (например, путем формования, экструзии или трафаретной печатью), обеспечивая уменьшение времени высыхания, обжигания и спекания и случайных отклонений (например, незначительное деформирование или дефекты), возникающие в результате различных процессов.

Предпочтительно, формованные абразивные частицы согласно настоящему изобретению могут демонстрировать превосходные абразивные характеристики при использовании в наждачной бумаге, абразивах со связующим и/или нетканых абразивах, например, в форме дисков и/или ремней. Кроме того, шлифующие характеристики формованных абразивных частиц сохраняются, даже когда микроструктура глинозема в формованных абразивных частицах (т.е. размер кристаллического зерна) огрубляется выше диапазона приблизительно на 1-2 микрона (уровень размера кристаллического зерна, который является общепринятым в сфере как гранично используемый для наждачной бумаги и для прецизионного шлифования).

Это контрастирует с микроструктурой глинозема в доступных сформированных абразивных частицах полученных золь-гель способом.

Предпочтительно, абразивные частицы согласно настоящему изобретению могут быть выполнены с помощью менее дорогих исходных материалов, чем те, которые использовались бы в стандартном золь-гель процессе, при достижении эквивалентных (или лучших) характеристик шлифования.

Характеристики и преимущества настоящего изобретения объясняются далее, после рассмотрения подробного описания, а также приложенной формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

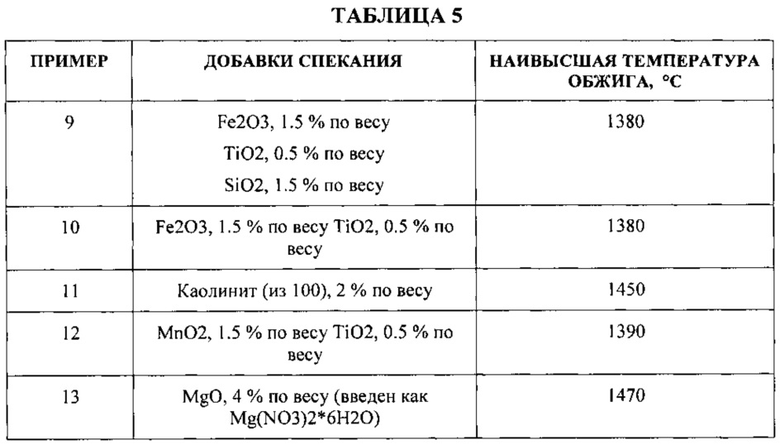

ФИГ. 1 является схематическим видом в перспективе примерной формованной абразивной частицы 100 согласно настоящему изобретению.

ФИГ. 2 является схематическим видом сбоку примерного типа наждачной бумаги 200 согласно настоящему изобретению.

ФИГ. 3 является схематическим видом сбоку другого примерного типа наждачной бумаги 300 согласно настоящему изобретению.

ФИГ. 4 является схематическим видом в перспективе примерного шлифовального круга 400 согласно настоящему изобретению.

ФИГ. 5 является схематическим описанием, приблизительно со 100х увеличением, примерного нетканого абразивного материала 500 согласно настоящему изобретению.

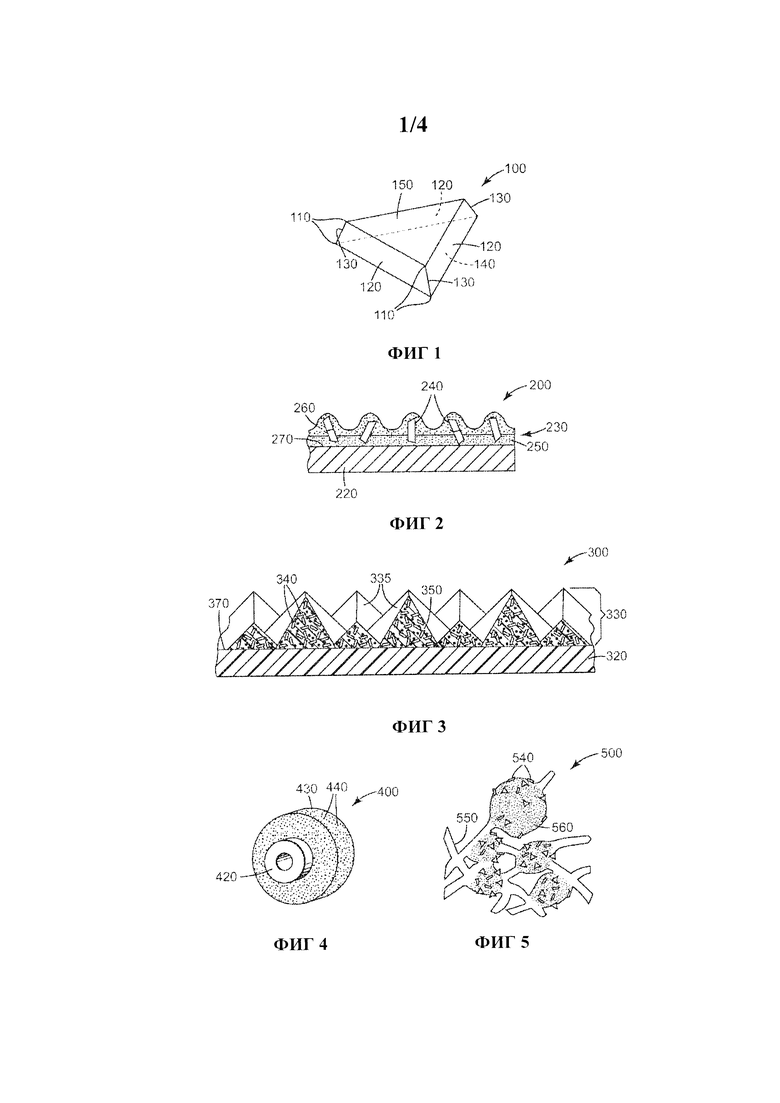

ФИГ. 6 является микрофотографией сканирующей электронной микроскопии (СЭМ) поверхности разлома формованных абразивных частиц Примера 5.

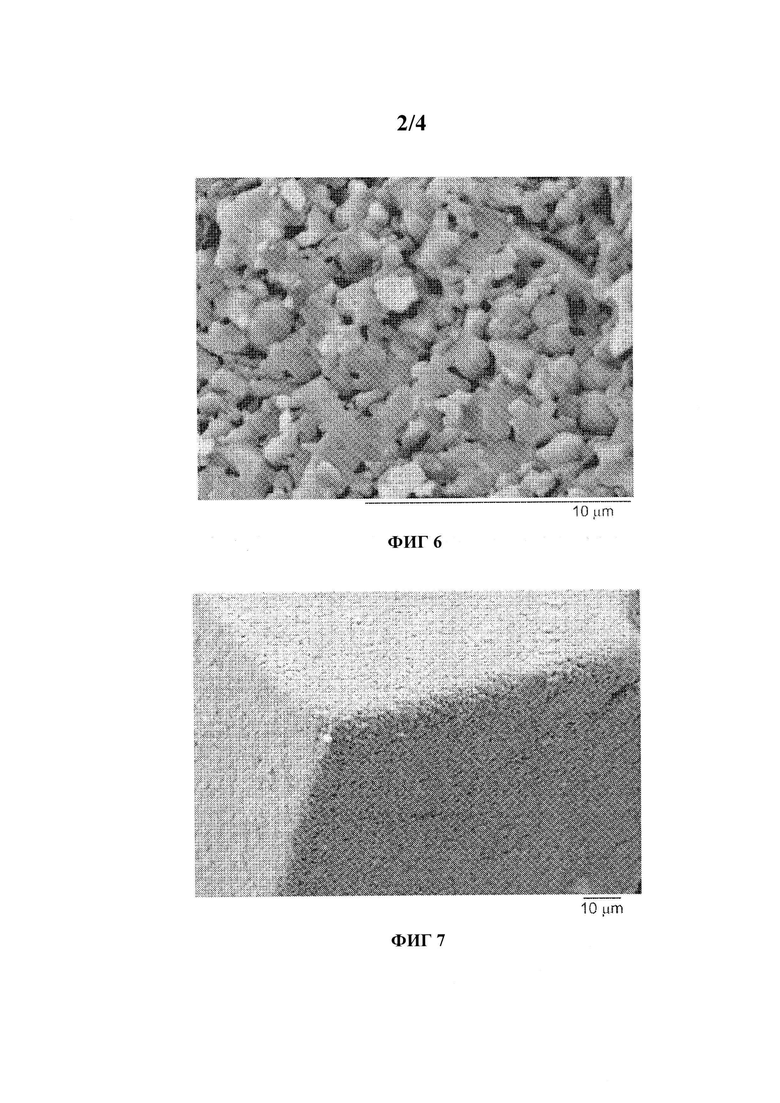

ФИГ. 7 является микрофотографией СЭМ угла сформированного абразивного зерна Примера 6, расплавленного при 1550°C.

ФИГ. 8 является микрофотографией СЭМ угла сформированного абразивного зерна Примера 6, расплавленного при 1575°C.

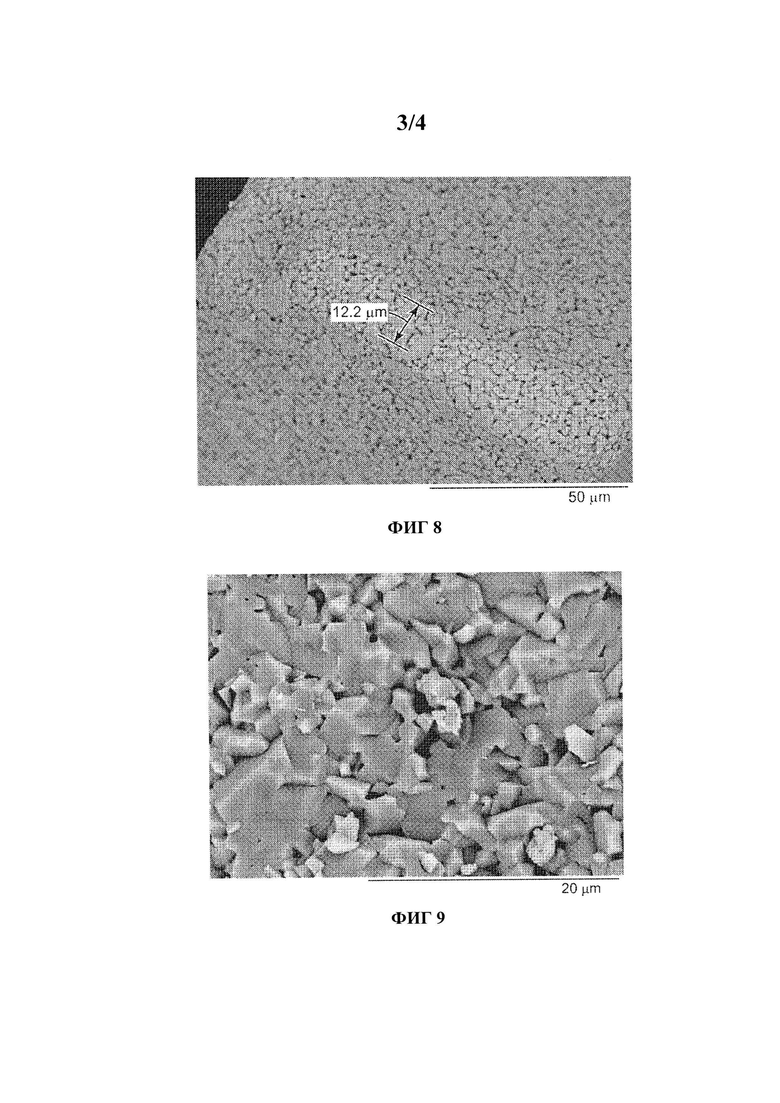

ФИГ. 9 является микрофотографией СЭМ поверхности разлома формованных абразивных частиц Примера 8с.

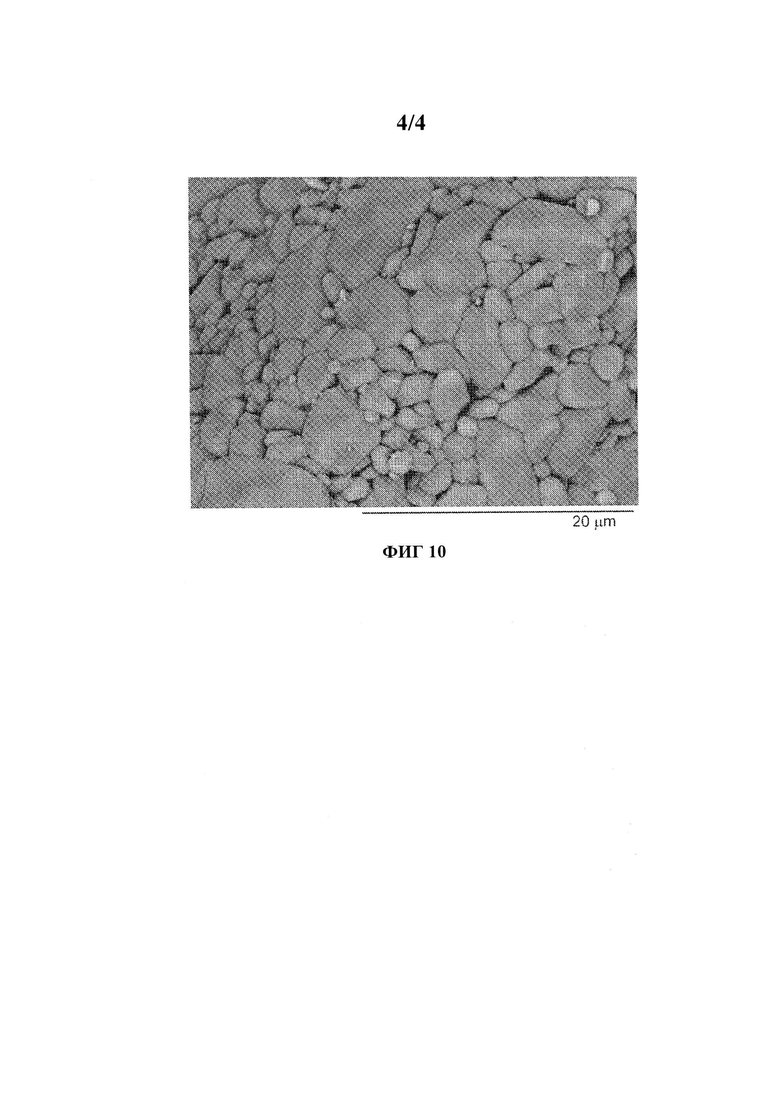

ФИГ. 10 является микрофотографией СЭМ поверхности разлома формованных абразивных частиц Примера 8е.

В то время как выше идентифицированные рисунки изображают несколько вариантов осуществления настоящего изобретения, также рассматриваются другие варианты осуществления изобретения; например, как отмечено в обсуждении. Во всех случаях изобретение представлено посредством представления, а не ограничения. Нужно понять, что многочисленные другие модификации и варианты осуществления могут быть разработаны специалистами в области, попадающие в рамки принципов изобретения. Рисунки могут быть в масштабе. Одинаковые номера ссылок могут использоваться во всех рисунках для обозначения одинаковых частей.

ПОДРОБНОЕ ОПИСАНИЕ

Формованные абразивные частицы согласно настоящему изобретению могут быть изготовлены по многоэтапному процессу с помощью жидкого раствора, включающего неколлоидные твердые частицы и жидкое связующее. Как правило, неколлоидные твердые частицы суспендированы в жидком связующем; однако также допускается определенный осадок неколлоидных твердых частиц. Как минимум, некоторые неколлоидные твердые частицы включают по крайней мере один из альфа-глинозема или прекурсоры этого. В некоторых вариантах осуществления изобретения неколлоидные твердые частицы включают частицы альфа-глинозема, прекурсоры альфа-глинозема или их комбинацию. В некоторых вариантах осуществления изобретения, большинство (например, по крайней мере, 95 процентов по массе или, по крайней мере, 99 процентов по массе) или все неколлоидные твердые частицы включают частицы альфа-глинозема, прекурсоры альфа-глинозема или их комбинацию.

Частицы альфа-глинозема и неколлоидные прекурсоры альфа-глинозема, взятые в отдельности или вместе, если они оба присутствуют, могут включать, по крайней мере, 30, 35, 40, 50 или даже 55 процентов от объема жидкого раствора. Жидкий раствор может также включать одну или несколько добавок, например, сгустители, тиксотропы, дисперсанты, смачивающие вещества, пеногасители, связывающие вещества, модифицирующие вещества или их прекурсоры, зародышеобразователи, пептизирующие вещества и/или смазки для форм. Используемые сгустители включают: органические сгустители, например, гуаровая смола, карбоксиметилцеллюлоза натрия и/или карбомеры; и неорганические сгустители, например, коллоидный бемит.

Модифицирующие добавки могут функционировать, чтобы усилить желательные свойства абразивных частиц или увеличить эффективность последующего спекания. Модифицирующие добавки или прекурсоры модифицирующих добавок могут быть в форме частиц в масштабе микрона и субмикрона, нано коллоидов (т.е. коллоидов в масштабе миллимикрона), растворимые соли, типичные водорастворимые соли и нерастворимые соли. Они, как правило, состоят из соединения, содержащего металл, и могут быть прекурсорами оксида магния, цинка, железа, кремния, кобальта, никеля, циркония, гафния, хрома, иттрия, празеодимия, самария, иттербия, неодима, лантана, гадолиния, церия, диспрозия, эрбия, титана и их смесей. Определение уровня таких добавок выполняется специалистом в области.

Зародышеобразователи, подходящие для включения в жидкий раствор, могут включать, например, мелкие частицы альфа-глинозема, альфа-оксида железа или их прекурсоры, оксиды титана и титанатов, оксиды хрома или любого другого материала, который зарождает трансформацию. Объема зародышеобразователя, при использовании, как правило, достаточно для осуществления трансформации альфа-глинозема. Зарождение дисперсии прекурсора альфа-глинозема раскрыто в Патенте США №4,744,802 (Швабель).

Если коллоидный бемитовый сгуститель включен в жидкий раствор, пептизирующее вещество может использоваться для обеспечения стабильности. Подходящие пептизирующие вещества включают одноосновную уксусную кислоту или кислотные составы, такие как уксусная кислота, соляная кислота, муравьиная кислота и азотная кислота. Мультиосновные кислоты также могут использоваться, но они могут быстро загустить жидкий раствор, предотвращая использование или введение дополнительных компонентов.

В некоторых вариантах осуществления изобретения неколлоидные твердые частицы включают частицы альфа-глинозема. Частицы альфа-глинозема могут быть, например, измельченными или сформованными. В данном контексте, термин «частица альфа-глинозема» относится к частице, включающей альфа-глинозем. В некоторых вариантах осуществления изобретения частицы альфа-глинозема включают, по крайней мере, 95 процентов по массе или, по крайней мере, 99 процентов по массе альфа-глинозема. В некоторых вариантах осуществления изобретения частицы альфа-глинозема состоят из альфа-глинозема. При использовании, частицы альфа-глинозема могут содержать металлические ионы, кроме алюминиевых ионов (например, ионы Fe3+). Примеры подходящих альфа-глиноземов включают белый сплавленный глинозем и коричневый сплавленный глинозем.

В некоторых вариантах осуществления изобретения неколлоидные твердые частицы включают прекурсоры альфа-глинозема. В данном контексте, термин «прекурсор альфа-глинозема» относится к материалу кроме альфа-глинозема, который может быть, по крайней мере, частично (например, полностью) преобразован в альфа-глинозем при достаточном нагревании. Примеры подходящих прекурсоров альфа-глинозема включают, бемит (у-AlO (OH)), диаспор (a-AlO (OH)), байерит (т.е. Al(OH)3) и гиббсит и его полиморфы (например, дойлеит и нордстрандит).

Неколлоидные твердые частицы могут быть мономодальными или полимодальными (например, бимодальными). Например, неколлоидные твердые частицы могут иметь бимодальное распределение, где приблизительно 95 процентов неколлоидных твердых частиц могут иметь размер приблизительно 0,7 микрон, и приблизительно 5 процентов неколлоидных твердых частиц имеют размер приблизительно 2-3 микрона.

Предпочтительно, способы и сформированные абразивные частицы согласно настоящему раскрытию являются толерантными к умеренным уровням ионов натрия в шламовых компонентах и полученных формованных абразивных частицах, в отличие от традиционных золь-гель способов, в которых даже умеренные уровни ионов натрия заметно ухудшают абразивные свойства абразивных частиц, содержащих ионы натрия. Например, можно получить хорошие абразивные свойства, даже когда формованные абразивные частицы содержат, на эквивалентной основе, приблизительно до 2,5 процентов по весу оксида натрия, предпочтительно от 0,03 до 2,5 процентов по массе оксида натрия, предпочтительно от 0,05 до 2,5 процентов по массе оксида натрия, на основе общей массы формованных абразивных частиц. В некоторых вариантах осуществления изобретения формованные абразивные частицы содержат, на эквивалентной основе, от 0,05 до 0,5 процентов по массе оксида натрия, на основе общей массы формованных абразивных частиц.

Жидкое связующее может включать водный и/или органический растворитель. Жидкое связующее включает воду в объеме или, по крайней мере, 50, 60, 70, 80, 90 или даже 95 процентов по массе жидкого связующего. Предпочтительно, любой органический растворитель в жидком связующем является водорастворимым, более предпочтительно смешивающимся с водой. Примеры включают низшие спирты (например, метанол, этанол, пропанол), эфиры (например, глим и диглим) и лактамы (например, 2-пирролидон).

Предпочтительно, частицы альфа-глинозема и/или прекурсоры альфа-глинозема, включенного в жидкий раствор, имеют средний размер частиц в диапазоне от 0,4 до 2,0 микрон, более предпочтительно в диапазоне от 0,4 до 0,8 микрон, несмотря на то, что строгие требования не определены. В некоторых вариантах осуществления изобретения используются бимодальные или даже тримодальные гранулометрические составы. В этом случае в дополнение к мелким частицам, могут присутствовать частицы значительно большего размера (например, средний размер частиц 0,7 увеличивается на несколько процентов за счет частиц размером 2-5 микрон).

По крайней мере, частью жидкого раствора далее контактирует с субстратом для образования сформированных тел. Это может быть достигнуто несколькими способами.

Например, формованные тела можно также изготовить путем формования жидкого раствора с помощью производственного инструмента (т.е. пресс-формы) согласно процессам, разработанным для дисперсии золь-геля, только вместо золь-геля используется жидкий раствор. В этом способе жидкий раствор заливают (например, с помощью ножевого устройства для нанесения покрытий, стержневого устройства для нанесения покрытия или ракля) в точно образованные впадины формы на основной поверхности субстрата, например, как описано в Патенте США №2010/0146867 А1 (Боден и др.); 2010/0151195 А1 (Куллер и др.); 2010/0151196 А1 (Адефрис и др.); 2009/0165394 А1 (Куллер и др.); и 2010/0151201 А1 (Эриксон и др.). В этом случае желательно, чтобы формованные тела сохранили форму впадин пресс-формы, допуская сжатие во время высыхания.

Подходящими стационарными пресс-формами, например, могут быть ремень, лист, целостная сетка, валик для нанесения покрытий, например, валик для глубокой печати, втулка, установленная на валике для нанесения покрытий или штамп. В одном варианте осуществления изобретения стационарная пресс-форма включает полимерный материал. Примеры подходящих полимерных материалов включают термопласты, такие как полиэфиры, поликарбонаты, поли-(сульфон эфир), поли-(метилметакрилат), полиуретаны, поливинилхлорид, полиолефин, полистирол, полипропилен, полиэтилен или их комбинации или термореактивные материалы. В одном варианте осуществления изобретения стационарная пресс-форма полностью выполнена из полимерного или термопластического материала.

Полимерную или термопластическую стационарную пресс-форму можно реплицировать из металлического основного инструмента. Основной инструмент имеет структуру, противоположную стационарной пресс-форме. Основной инструмент может быть изготовлен таким же образом, как и стационарная пресс-форма. В одном варианте осуществления изобретения основной инструмент выполнен из металла, например, никеля, и обработан алмазной обточкой. В одном варианте осуществления изобретения основной инструмент, по крайней мере, частично сформирован с помощью стереолитографии. Полимерный листовой материал может нагреваться вместе с основным инструментом, таким образом, что полимерный материал выдавливается формой основного инструмента путем плотного прижимания. Полимерный или термопластический материал может также экструдироваться или заливаться на основной инструмент, а затем прессоваться. Термопластический материал охлаждается для затвердевания и изготовления стационарной пресс-формы. Если используется термопластическая стационарная пресс-форма, то обратите внимание, чтобы не допустить перегрева, что может исказить термопластическую стационарную пресс-форму, уменьшая срок службы. Больше информации относительно конструкции и изготовления производственного инструмента или основного инструмента доступно в Патентах США №№5,152,917 (Пипер и др.); 5,435,816 (Сперджен и др.); 5,672,097 (Хупмен и др.); 5,946,991 (Хупмен и др.); 5,975,987 (Хупмен и др.); и 6,129,540 (Хупмен и др.).

Шабер или пластинка выравнивателя могут использоваться для полного заполнения жидкого раствора во впадины стационарной пресс-формы. Оставшуюся часть жидкого раствора, не попавшую во впадины, можно удалить из верхней поверхности стационарной пресс-формы и использовать повторно. В некоторых вариантах осуществления изобретения небольшая часть жидкого раствора может остаться на верхней поверхности стационарной пресс-формы, в то время как в других вариантах осуществления изобретения верхняя поверхность не содержит дисперсии. Давление, прилагаемое шабером или пластинкой выравнивателя, составляет, как правило, менее 100 фунтов на квадратный дюйм (0,6 МПа), менее 50 фунтов на квадратный дюйм (0,3 МПа) или даже менее 10 фунтов на квадратный дюйм (60 кПа). В некоторых вариантах осуществления изобретения жидкий раствор не попадает за пределы верхней поверхности. В тех вариантах осуществления изобретения, где требуется покрыть обрабатываемые поверхности впадин на плоских поверхностях формованных абразивных частиц, может потребоваться переполнить впадины (например, с помощью микроструктурного регулятора) и медленно высушивать жидкий раствор.

Доступ к впадинам в стационарной пресс-форме может производиться из отверстия на верхней поверхности или нижней поверхности формы. В некоторых случаях впадины могут простираться по всей толщины формы. Также впадины могут простираться только по части толщины формы. В одном варианте осуществления изобретения верхняя поверхность параллельна нижней поверхности формы, при этом впадины имеют одинаковую глубину. По крайней мере, одна сторона формы, т.е. сторона, в которой есть впадины, может остаться подвергнутой окружающей среде на этапе удаления летучих компонентов.

Впадины имеют определенную трехмерную форму для создания абразивных частиц керамической формы. Измерение глубины равно перпендикулярному расстоянию от верхней поверхности до нижней поверхности. Глубина данной впадины может быть одинаковой или может варьироваться вдоль длины и/или ширины. Впадины данной формы могут иметь одинаковые или различные формы.

Также жидкий раствор можно заливать через отверстия в фильтре или перфорированный субстрат (например, трафаретная печать). В этом случае желательно, чтобы жидкий раствор имел достаточную вязкость, чтобы формованные тела сохраняли свои формы (допуская сжатие) во время высыхания.

В любом из этих способов может потребоваться использование смазки для форм в жидком растворе, или нанести смазку на поверхность формы, чтобы облегчить удаление формованных абразивных частиц прекурсоров с поверхности субстрата, при желании. Типичные смазки для форм включают масла, такие как арахисовое масло или минеральное масло, рыбий жир, силиконы, политетрафторэтилен (ПТФЭ), стеарат цинка и графит. В целом смазки для форм, такие как арахисовое масло, в жидкости, такой как вода или спирт, наносится на поверхности производственного инструмента, контактирующего с жидким раствором, таким образом, чтобы приблизительно 0,1 мг/дюйм2 (0.6 мг/см2) - 3,0 мг/дюйм2 (20 мг/см2), или приблизительно 0,1 мг/дюйм2 (0.6 мг/см2) - 5,0 мг/дюйм2 (30 мг/см2) смазки для формы присутствовало в случае необходимости.

Субстрат, например, может быть в форме листа, рулона, ремня или матерчатого ремня, листа, целостной сетки, валика для нанесения покрытий, например, валика для глубокой печати, втулки, установленной на валике для нанесения покрытий. Субстрат может включать металл (например, в случае ремня или валика) или органический сгуститель (например, полиэтилен или полипропилен).

После формирования жидкого раствора в формованные тела, формованные тела, по крайней мере, частично высушиваются для обеспечения формованных абразивных частиц прекурсоров. Этого можно достигнуть, например, с помощью термостата, горячего валика, фена или инфракрасной грелки. В данном контексте, термин «высыхание» относится к удалению, по крайней мере, части жидкого связующего, и может относиться к удалению воды или нет.

По желанию жидкое связующее удаляется на высокой скорости испарения. В некоторых вариантах осуществления изобретения удаление жидкого связующего испарением происходит при температурах выше точки кипения жидкого связующего. Верхний предел температуре сушки может зависеть от материала, из которого сделана форма. Для инструментов из полипропилена, температура должна обычно быть меньшей, чем точка плавления полипропилена, предпочтительно меньше, чем точка размягчения.

Во время высыхания жидкий раствор сжимается, что может вызвать отделение от стенок впадины. Например, если впадины имеют плоские стенки, то полученные керамические формованные абразивные частицы могут иметь, по крайней мере, три вогнутых основных стороны. Если стенки впадины создаются вогнутыми (посредством чего объем впадины увеличивается), можно получить сформированные абразивные частицы, имеющие, по крайней мере, три плоских основных стороны. Степень необходимой вогнутости зависит от содержания твердых частиц жидкого раствора.

Далее, по крайней мере, часть формованных абразивных частиц прекурсоров отделяют от субстрата. Как правило, это выполняется, например, самотеком, под вакуумом, сжатым воздухом или механическим способом, например, путем вибрации (например, ультразвуковая вибрация) сгибанием и/или поколачиванием, однако могут также использоваться другие способы.

После отделения от субстрата, по крайней мере, часть формованных абразивных частиц прекурсоров преобразовывается в формованные абразивные частицы.

Формованные абразивные частицы прекурсоры могут дополнительно высушиваться снаружи после отделения от субстрата. Если жидкий раствор высушен до желаемой степени в форме, этот дополнительный шаг высыхания не требуется. Однако в некоторых случаях может потребоваться использовать этот дополнительный шаг высыхания для уменьшения времени выдерживания жидкого раствора в форме. Как правило, формованные абразивные частицы прекурсоры сушатся 100-480 минут, или 120-400 минут, при температуре 50°C - 160°C, или 120°C - 150°C.

В некоторых случаях, но предпочтительно, формованные абразивные частицы прекурсоры далее подлежат термообработке. Во время термообработки практически все летучие вещества удаляются, и различные компоненты, присутствовавшие в жидком растворе, преобразовываются в оксиды металла. Формованные абразивные частицы прекурсоры обычно нагреваются до температуры 400°C - 800°C, и сохраняются в этом диапазоне температур, пока свободная вода и более 90 процентов по массе любого связанного летучего вещества не будет удалено. На дополнительном этапе, может потребоваться добавить модифицирующее вещество процессом импрегнации. Водорастворимая соль может добавляться путем импрегнации в поры термообработанных формованных абразивных частиц прекурсоров. Далее, формованные абразивные частицы прекурсоры снова предварительно обжигаются. Эта опция детально описана в Патенте США №5,164,348 (Вуд).

Независимо от того, были ли формованные абразивные частицы прекурсоры (или прокаленные формованные абразивные частицы прекурсоры) подвержены термообработке, они спекаются для формирования сформированных абразивных частиц, включающих альфа-глинозем. Формованные абразивные частицы становятся керамическими после спекания. До спекания (произвольно термообработанные) формованные абразивные частицы прекурсоры уплотняются не полностью, и таким образом возникает недостаток желаемой твердости, необходимой для керамических сформованных абразивных частиц. Спекание, как правило, производится путем нагревания (произвольной термообработке) формованных абразивных частиц прекурсоров до температуры 1000°C - 1650°C. Время нагревания, необходимое, чтобы достигнуть уплотнения, зависит от различных факторов, но, как правило, требуется время от 5 секунд до 48 часов.

В другом варианте осуществления изобретения продолжительность спекания варьируется от одной минуты до 90 минут. После спекания абразивные частицы керамической формы могут иметь твердость Викерса 10 ГПа (гигапаскаль), 16 ГПа, 18 ГПа, 20 ГПа, или больше.

Могут использоваться другие этапы для изменения описанного процесса, например, быстрое нагревание материала от температуры сжигания до температуры спекания, или центрифугирование жидкого раствора для удаления шлама и/или отходов. Кроме того, процесс может быть изменен путем объединения двух или нескольких шагов процесса, при необходимости. Стандартные шаги процесса, которые могут использоваться для изменения процесса этого изобретения, более подробно описаны в Патенте США №4,314,827 (Лейтхайзер).

Формованные абразивные частицы, подготовленные согласно настоящему изобретению, включают альфа-глинозем, имеющий средний размер кристаллического зерна 0,8-8 микрон (предпочтительно 0.8-6 микрон, и предпочтительно 0.8-5 микрон), и объемную плотность, которая составляет 92, 93, 94, 95, 96, 97, 98, или даже 99 процентов от истинной плотности (например, истинная плотность = 3.97 г/см3 при 25°C для альфа-глинозема).

Формованные абразивные частицы согласно настоящему изобретению могут использоваться в широком диапазоне размеров частиц, как правило, приблизительно от 10 до 10000 микрон; предпочтительно приблизительно от 100 до 10000 микрон, более предпочтительно приблизительно от 500 до 10000 микрон, несмотря на то, что строгие требования не определены. В некоторых вариантах осуществления изобретения формованные абразивные частицы имеют средний размер частиц, по крайней мере, 20 меш в США (т.е. приблизительно 840 микрон). Формованные абразивные частицы согласно настоящему изобретению могут быть отфильтрованы и классифицированы способами, известными в области, включая использование стандартов классификации, применяемых в абразивной промышленности, например, ANSI (Американский национальный институт стандартов), FEPA (федерация европейских производителей абразивов) и JIS (Японский промышленный стандарт). Обозначения сорта ANSI включают: ANSI 4, ANSI 6, ANSI 8, ANSI 16, ANSI 24, ANSI 36, ANSI 40, ANSI 50, ANSI 60, ANSI 80, ANSI 100, ANSI 120, ANSI 150, ANSI 180, ANSI 220, ANSI 240, ANSI 280, ANSI 320, ANSI 360, ANSI 400 и ANSI 600. Обозначения сорта FEPA включают P8, P12, P16, P24, P36, P40, P50, P60, P80, P100, P120, P150, P180, P220, P320, P400, P500, P600, P800, P1000 и P1200. Обозначения сорта JIS включают JIS8, JIS12, JIS16, JIS24, JIS36, JIS46, JIS54, JIS60, JIS80, JIS100, JIS150, JIS180, JIS220, JIS240, JIS280, JIS320, JIS360, JIS400, JIS400, JIS600, JIS800, JIS1000, JIS1500, JIS2500, JIS4000, JIS6000, JIS8000 и JIS 10,000.

Формованные абразивные частицы согласно настоящему изобретению имеют неслучайные формы, обеспечиваемые способом, использованным для их формирования. Например, формованные абразивные частицы могут быть сформированы как пирамиды, усеченные пирамиды, палочки или конусы. В некоторых вариантах осуществления изобретения формованные абразивные частицы имеют внешнюю поверхность, включающую несколько боковых стенок, которые образовывают, по крайней мере, четыре вершины. Боковые стенки являются, как правило, почти или полностью гладкими, несмотря на то, что строгие требования не определены.

В некоторых вариантах осуществления изобретения каждая из формованных абразивных частиц может включить нижнюю поверхность, примыкающую к нескольким боковым стенкам, где нижняя поверхность включает, по крайней мере, три вершины.

В некоторых вариантах осуществления изобретения каждая из формованных абразивных частиц может также включать соответствующую верхнюю поверхность, примыкающую к нескольким боковым стенкам, где верхняя поверхность и нижняя поверхность не контактируют. В некоторых вариантах осуществления изобретения боковые стенки сужаются внутрь от нижней поверхности.

При ссылке на ФИГ. 1, примерная сформованная абразивная частица 100 согласно настоящему изобретению включает усеченную треугольную пирамиду с вершинами 110, боковыми стенками 120, краем 130, нижней поверхностью 140 и верхней поверхностью 150 (которая не контактирует с нижней поверхностью 140). Боковые стенки 120 заостряются внутрь с нижней поверхности 140. Смежные боковые стенки контактируют друг с другом на краю 130 и, по крайней мере, с двумя вершинами 110.

В другом аспекте настоящее изобретение обеспечивает абразивные изделия (например, наждачная бумага, абразивные материалы со связующим (включая абразивы на керамической связке, на бакелитовой связке и шлифовальные круги на металлической связке, режущие круги, шлифовальные головки и хонинговальные головки), нетканые абразивные изделия и абразивные щетки), состоящие из связующего вещества и формированных абразивных частиц согласно настоящему изобретению, удерживаемых на связующем веществе. Способы создания таких абразивных изделий и их использования абразивных известны специалистам в области. Кроме того, формованные абразивные частицы согласно настоящему изобретению могут использоваться в абразивных изделиях, использующих абразивные частицы, такие как жидкие растворы шлифующих соединений (например, полирующие соединения), веществ шлифования, струй дроби, вибромельниц и т.п.

Наждачная бумага обычно включает основание, абразивные частицы и, по крайней мере, одно связующее вещество для удерживания абразивных частиц на основании. Примеры подходящих материалов для оснований включают стеклянную ткань, полимерную пленку, полотно, нетканое полотно, трикотажное полотно, бумагу, их комбинации и их обработанные версии. Связующее вещество может быть любым подходящим связующим веществом, включая неорганическое или органическое связующее вещество (включая термоотверждаемые смолы и радиационно-отверждаемые смолы). Абразивные частицы могут присутствовать в одном слое или в двух слоях наждачной бумаги.

Примерный вариант осуществления наждачной бумаги согласно настоящему изобретению изображено на Фиг. 2. При ссылке на ФИГ. 2, наждачная бумага 200 имеет основание 220 и абразивный слой 230. Абразивный слой 230 включает сформированные абразивные частицы 240 согласно настоящему изобретению, закрепленные на основной поверхности 270 основания 220 (субстрата) первым абразивным слоем 250 и слоем адгезива 260. Формованные абразивные частицы 240 контактируют с первым абразивным слоем 250. Слой адгезива 260 расположен на части первого абразивного слоя 250 и части формованных абразивных частиц 240. Первый абразивный слой 250 и слой адгезива 260 включают соответствующее связующее вещество, которое может быть одинаковым или отличающимся.

Другой пример наждачной бумаги согласно настоящему изобретению изображен на Фиг. 3. При ссылке на ФИГ. 3, примерная наждачная бумага 300 имеет основание 320 (субстрат) и структурированный абразивный слой 330. Структурированный абразивный слой 330 включает несколько формованных абразивных соединений 335, состоящих из сформированных абразивных частиц 340 согласно настоящему изобретению, рассеянных в связующем веществе 350, закрепленном на основной поверхности 370 основания 320.

Наждачная бумага согласно настоящему изобретению может включать дополнительные слои, например, дополнительный слой, нанесенный на абразивный слой, или антистатическая обработка и/или слой могут также наноситься на основание, прямо на абразивный слой, при необходимости.

Детали относительно наждачной бумаги и способов изготовления можно найти, например, в Патентах США №№4,734,104 (Броберг); 4,737,163 (Ларки); 5,203,884 (Бьюкенен и др.); 5,152,917 (Пипер и др.); 5,378,251 (Куллер и др.); 5,436,063 (Фоллетт и др.); 5,496,386 (Броберг и др.); 5,609,706 (Бенедикт и др.); 5,520,711 (Гельмин); 5,961,674 (Гальярди и др.) и 5,975,988 (Кристиансон).

Изделия абразивного материала со связующим, как правило, включают формованную массу абразивных частиц (которые включают формованные абразивные частицы согласно настоящему изобретению и произвольно размельченные абразивные частицы), скрепленных органическим, металлическим или керамическим связующим веществом. Такая формованная масса может быть, например, в форме круга, например, режущего круга или шлифовального круга. Диаметр шлифовальных кругов, как правило, составляет от 1 см до более 1 метра; диаметр режущих кругов варьируется от 1 см до более 80 см (как правило, приблизительно 3 см - 50 см). Толщина режущего круга, как правило, составляет приблизительно 0,5 мм - 5 см, чаще приблизительно 0,5 мм - 2 см. Формованная масса может также быть в форме, например, хонинговального камня, сегмента, шлифовальной головки, диска (например, шлифовальный станок с двумя шлифовальными головками) или другой стандартной формы абразивного материала со связующим. Изделия из абразивного материала со связующим, как правило, включают приблизительно 3-50 процентов от объема связующего материала, приблизительно 30-90 процента от объема абразивных частиц (или смеси абразивных частиц), до 50 процентов от объема добавок (включая диспергирующие вещества), и до 70 процентов от объема пор, на основе суммарного объема изделия из абразивного материала со связующим.

Примерной формой является шлифовальный круг. При ссылке на ФИГ. 4, шлифовальный круг 400 согласно настоящему изобретению включает сформированные абразивные частицы 440 согласно настоящему изобретению, закрепленные связующим веществом 430, сформованные в круг, и установленный на втулке 420.

Более подробную информацию относительно изделий из абразивного материала со связующим можно найти, например, в Патенте США №4,543,107 (Рю), Патенте США №4,741,743 (Нарайанан и др.), Патенте США №4,800,685 (Хейнс и др.), Патенте США №4,898,597 (Хэй и др.); 4,997,461 (Маркофф-Мазени и др.); 5,037,453 (Нарайанан и др.); и Патенте США №5,863,308 (Ци и др.).

Нетканые абразивные статьи, как правило, включают открытую пористую упругую полимерную структуру из нитей, по которым распределены абразивные частицы согласно настоящему изобретению, и соединенные органическим связующим веществом. Примеры нитей включают полиэфирные волокна, полиамидные волокна и полиарамидные волокна. На ФИГ. 5 приводится 100-кратно увеличенное схематическое описание примерного нетканого абразивного материала 500 согласно настоящему изобретению. Такое нетканое абразивное изделие согласно настоящему изобретению включает упругую открытую нетканую ткань из волокон 550 (субстрат), на которых сформированные абразивные частицы 540 согласно настоящему изобретению удерживаются связывающим материалом 560.

Детали относительно нетканых абразивных изделий и способов изготовления можно найти, например, в Патентах США №№2,958,593 (Хувер и др.); 4,227,350 (Фитцер); 4,991,362 (Хейер и др.); 5,712,210 (Уиндиш и др.); 5,591,239 (Эдблом и др.); 5,681,361 (Сандерс); 5,858,140 (Бергер и др.); 5,928,070 (Люкс); и 6,017,831 (Бердслей и др.).

Можно найти детали относительно абразивных щеток и способов изготовления, например, абразивные щетки включают щетки, имеющие множество щетин, соединенных с основанием (см., например, Патенты США №5,443,906 (Фил и др.); 5,679,067 (Джонсон и др.); и 5,903,951 (Ионта и др.). Предпочтительно, такие щетки выполнены литьем смеси полимера и абразивных частиц под давлением.

Подходящие связующие вещества (т.е. связывающие материалы) включают органические связующие вещества, например, термореактивные органические связующие вещества. Примеры подходящих термореактивных органических связующих веществ включают фенольные смолы, карбамид-формальдегидные смолы, меламиноформальдегидные смолы, уретановые смолы, акрилатные смолы, полиэфирные смолы, аминосмолы, имеющие боковые альфа, бета-ненасыщенные карбонильные группы, эпоксидные смолы, акрилированный уретан, акрилированные эпоксидные смолы и их комбинации. Связывающий и/или абразивный материал может также включать добавки, такие как волокна, смазки, смачивающие вещества, тиксотропические материалы, сурфактанты, пигменты, красители, антистатики (например, углеродная сажа, оксид ванадия или графит), агенты сцепления (например, силаны, титанаты или зикоалюминаты), пластификаторы, суспендирующие вещества и т.п. Объемы этих дополнительных добавок подбираются для обеспечения предпочтительных свойств. Агенты сцепления могут улучшить адгезию абразивных частиц и/или наполнителя. Связывающее вещество может быть термически обрабатываться, радиоактивно обрабатываться или обрабатываться обоими способами. Дополнительные детали о связывающем веществе можно найти в Патенте США №4,588,419 (Кол и др.), Патенте США №4,751,138 (Туми и др.) и Патенте США №5,436,063 (Фоллетт и др.).

В частности, относительно керамических абразивных материалов со связующим, известны керамические связующие материалы, которые имеют аморфную структуру и которые являются твердыми. В некоторых случаях керамический связующий материал включает кристаллические фазы. Керамические абразивные изделия согласно настоящему изобретению могут быть в форме круга, хонинговального камня, шлифовальной головки или иметь другую стандартную форму абразивного материала со связующим. Примером керамического абразивного материала со связующим согласно настоящему изобретению является шлифовальный круг.

Примеры оксидов металла, использующихся для формирования керамических связующих материалов, включают: кварц, силикаты, глинозем, соду, оксид кальция, оксид калия, оксид титана, оксид железа, оксид цинка, оксид лития, оксид магнезий, оксид бора, силикат алюминия, боросиликатное стекло, литиевый силикат алюминия, их комбинации, и т.п. Как правило, керамические связующие материалы могут быть сформированы из состава, включающего 10-100 процентов по массе стеклянной фарфоровой массы, несмотря на то, что чаще состав включает 20-80 процентов по массе стеклянной фарфоровой массы или 30-70 процентов по массе стеклянной фарфоровой массы. Остающаяся часть стекловидного связующего материала может быть материалом из нефарфоровой массы. Также керамическое соединение может быть получено из нефарфоровой массы. Керамические связующие материалы, как правило, выдерживаются при температуре в диапазоне приблизительно 700°C - 1500°C, обычно в диапазоне приблизительно 800°C - 1300°C, иногда в диапазоне приблизительно 900°C - 1200°C, или даже в диапазоне приблизительно 950°C - 1100°C. Фактическая температура, при которой выдерживается соединение, зависит, например, от определенного связующего вещества.

В некоторых вариантах осуществления изобретения керамические связующие материалы могут включать материалы, которые включают кварц, глинозем (предпочтительно 10 процентов глинозема по массе), и оксид бора (предпочтительно, 10 процентов оксида бора по массе). В большинстве случаев керамический связующий материал дополнительно включает оксид щелочного металла (например, Na2O и K2O) (в некоторых случаях, по крайней мере, 10 процентов оксида щелочного металла по массе).

Связывающие материалы могут также содержать наполнители или диспергирующие вещества, как правило, в форме зернистого материала. Как правило, зернистые материалы являются неорганическими веществами. Примеры используемых наполнителей для настоящего изобретения включают: металлические карбонаты (например, карбонат кальция (мел, кальцит, известковая глина, травертин, мрамор и известняк), кальциевый карбонат магния, карбонат натрия, карбонат магния), кварц (например, кварц, стеклянная дробь, стеклянные пузыри и стекловолокна), силикаты (например, тальк, глины, (монтмориллонит) полевой шпат, слюда, силикат кальция, метасиликат кальция, алюмосиликат натрия, силикат натрия), металлические сульфаты (например, сульфат кальция, барит, сульфат натрия, алюминиевый сульфат натрия, сульфат алюминия), гипс, вермикулит, древесная мука, алюминиевый тригидрат, углеродная сажа, оксиды металла (например, оксид кальция (известь), оксид алюминия, диоксид титана) и металлические сульфиты (например, сульфит кальция).

В целом добавление таких веществ увеличивает срок службы абразивного материала. Такие вещества являются материалом, оказывающим значительный эффект на химические и/или физические процессы шлифования, что приводит к улучшенным характеристикам. Диспергирующие средства охватывают большое разнообразие различных материалов и могут быть неорганическими или органическими. Примеры химических групп диспергирующих средств включают воски, галоидорганические соединения, соли галида и металлы и их сплавы. Галоидорганические соединения, как правило, разрушаются во время шлифования и выпускают галогенную кислоту или газообразный состав галида. Примеры таких материалов включают хлорируемые воски, например, тетрахлоронафтален, петахлоронафтален и поливинилхлорид. Примеры солей галида включают хлорид натрия, калиевый криолит, криолит натрия, криолит аммония, калия тетрафтороборат, натрия тетрафтороборат, кремниевые фтористые соединения, хлорид калия и хлорид магния. Примеры металлов включают олово, свинец, висмут, кобальт, сурьму, кадмий и железный титан. Другие диспергирующие средства включают серу, составы органической серы, графит и сульфиды металла. Может использоваться комбинация различных диспергирующих средств, и в некоторых случаях может оказывать синергичное влияние.

Диспергирующие средства могут быть особенно полезными в изделиях из абразивного материала со связующим и наждачной бумаге. В наждачной бумаге такие вещества, как правило, используются в оболочке, наносимой на поверхность абразивных частиц. Иногда, однако, такое вещество добавляется в слой адгезива. Как правило, объем такого вещества, включенный в наждачную бумагу, составляет приблизительно 50-300 граммов на квадратный метр (г/м2) предпочтительно приблизительно 80-160 г/м2. В керамических изделиях из абразивного материала со связующим, такие вещества, как правило, пропитываются в поры изделия.

Абразивные изделия могут содержать 100 процентов формованных абразивных частиц согласно настоящему изобретению или смеси таких абразивных частиц с другими абразивными частицами и/или разжижающими частицами. Однако, по крайней мере, приблизительно 2 процента по массе, и предпочтительно приблизительно 5 процентов по массе, и более предпочтительно приблизительно 30-100 процентов по массе, абразивных частиц в абразивных изделиях должны быть сформированными абразивными частицами согласно настоящему изобретению.

В некоторых случаях формованные абразивные частицы согласно настоящему изобретению могут быть смешены с другими абразивными частицами и/или разжижающими частицами в отношении 5-75 процентов по массе, приблизительно 25-75 процентов по массе приблизительно 40-60 процентов по массе или приблизительно 50-50 процентов по массе (т.е. в равных объемах в развес).

Примеры подходящих стандартных абразивных частиц включают сплавленный оксид алюминия (включая белый сплавленный глинозем, пастеризованный оксид алюминия и коричневый оксид алюминия), карбид кремния, карбид бора, карбид титана, алмаз, кубический нитрид бора, гранат, конденсированная двуокись циркония глинозема и золь-гель полученные абразивные частицы, и т.п. Стандартные золь-гель полученные абразивные частицы могут быть затравленными или незатравленными. Аналогично, они могут быть выборочно сформированы или иметь связанную форму, например, палочка или треугольник. В некоторых случаях смеси абразивных частиц могут привести к абразивному материалу, который демонстрирует улучшенную производительность по сравнению с абразивными материалами, включающими 100 процентов любого типа абразивной частицы.

В случае смеси абразивных частиц, типы абразивной частицы, формирующие смесь, могут иметь тот же размер. Также типы абразивных частиц могут иметь различные размеры. Например, абразивные частицы большего размера могут быть абразивными частицами согласно настоящему изобретению частицами меньшего размера, являясь другим типом абразивных частиц. С другой стороны, например, абразивные частицы меньшего размера могут быть абразивными частицами согласно настоящему изобретению частицами большего размера, являясь другим типом абразивных частиц.

Примеры подходящих разжижающих частиц включают мрамор, гипс, кремень, кварц, оксид железа, силикат алюминия, стекло (включая стеклянные пузыри и стеклянную дробь), пузыри из глинозема, бусинки из глинозема и разжижающие агломераты.

Формованные абразивные частицы согласно настоящему изобретению могут также быть объединены с абразивными агломератами. Абразивные агломераты, как правило, включают множество абразивных частиц, связующего вещества и дополнительных добавок. Связующее вещество может быть органическим и/или неорганическим. Абразивные агломераты могут быть выборочно сформированы или иметь предопределенную связанную форму. Форма может быть, например, блоком, цилиндром, пирамидой, монетой или квадратом. Абразивные агломераты, как правило, имеют размеры частиц в пределах приблизительно от 100 до 5000 микрон, приблизительно 250-2500 микрон.

Абразивные частицы могут быть однородно распределены в абразивном материале или сконцентрированы в выбранных областях или частях абразивного материала. Например, в наждачной бумаге может быть два слоя абразивных частиц. Первый слой включает абразивные частицы, кроме формованных абразивных частиц согласно настоящему изобретению, и второй (внешний) слой включает сформированные абразивные частицы согласно настоящему изобретению. Аналогично, в абразивном материале со связующим, может быть две различных секции шлифовального круга. Внешняя секция может включать сформированные абразивные частицы согласно настоящему изобретению, тогда как самая внутренняя секция - нет. Также формованные абразивные частицы согласно настоящему изобретению могут быть однородно распределены по всему изделию из абразивного материала со связующим.

Настоящее изобретение обеспечивает способ шлифования заготовки. Способ включает: абразивные частицы согласно настоящему изобретению, контактирующие фрикционным образом с поверхностью заготовки, и взаимно перемещая абразивные частицы и поверхность заготовки для шлифования, по крайней мере, части поверхности заготовки. Способы шлифования абразивными частицами согласно настоящему изобретению включают, например, обдирку (т.е. удаление запаса под давлением) и полировку (например, полировка медицинских имплантатов ремнями из наждачной бумаги), которая, как правило, производится мелкими сортами (например, ANSI 220 и менее) абразивных частиц. Абразивные частицы могут также использоваться для прецизионного шлифования, например шлифовальный кулачковый вал с керамическими шлифовальными кругами с абразивом на связке. Размер абразивных частиц, используемых для определенного типа шлифования, является очевидным для специалиста в области.

Шлифование может быть сухим или влажным. Для влажного шлифования жидкость может поставляться в форме легкого аэрозоля. Примеры часто используемых жидкостей включают: вода, водорастворимое масло, органическая смазка и эмульсии. Жидкость может служить для охлаждения, связанного со шлифованием, и/или действовать как смазка. Жидкость может содержать незначительные объемы добавок, таких как бактерицидные, антивспенивающие вещества и т.п.

Примеры заготовок включают алюминиевый металл, углеродистые стали, мягкую сталь (например, 1018 и 1045), инструментальные стали, нержавеющую сталь, закаленную сталь, титан, стекло, керамику, древесину, древесиноподобные материалы (например, фанера и прессованная древесина), краску, окрашенные поверхности, органические поверхности с покрытием и т.п. Приложенная сила во время шлифования, как правило, составляет приблизительно 1-100 килограммов (кг), несмотря на то, что также может прилагаться другое давление.

ИЗБРАННЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

В первом варианте осуществления, настоящее изобретение обеспечивает способ создания абразивных частиц, при этом способ включает:

обеспечение жидкого раствора, включающего неколлоидные твердые частицы и жидкое связующее, где, по крайней мере, некоторые неколлоидные твердые частицы включают, по крайней мере, один из альфа-глинозема или прекурсоры альфа-глинозема, и где неколлоидные твердые частицы включают, по крайней мере, 30 процентов от объема жидкого раствора;

формирование, по крайней мере, части жидкого раствора в формованные тела, контактирующие с субстратом, где формованные тела сформированы согласно предопределенной форме;

по крайней мере, частично высушивание формованных тел для обеспечения формованных абразивных частиц прекурсоров;

отделение, по крайней мере, части формованных абразивных частиц прекурсоров от субстрата; и

преобразование, по крайней мере, части формованных абразивных частиц прекурсоров в формованные абразивные частицы, где формованные абразивные частицы включают альфа-глинозем, где альфа-глинозем имеет средний размер кристаллического зерна от 0,8 до 8 микрон, где альфа-глинозем имеет объемную плотность, которая составляет, по крайней мере, 92 процента от истинной плотности, и где каждая из формованных абразивных частиц имеет соответствующую поверхность, включающую множество сторон и, по крайней мере, четырех вершин.

Во втором варианте осуществления настоящее изобретение обеспечивает способ согласно первому варианту осуществления, где субстрат имеет впадины на поверхности, и где они направляют жидкий раствор в формованные абразивные частицы прекурсоры, связанные с субстратом, при этом направляя жидкий раствор, по крайней мере, в часть впадин.

В третьем варианте осуществления настоящее изобретение обеспечивает способ согласно первому или второму вариантам осуществления изобретения, где указанное формирование жидкого раствора включает направление жидкого раствора через фильтр на субстрат.

В четвертом варианте осуществления настоящее изобретение обеспечивает способ согласно любому из первого - третьего вариантов осуществления изобретения, где неколлоидные прекурсоры альфа-глинозема содержат, на эквивалентной основе, по крайней мере, 0,03 процента по массе оксида натрия, на основе общей массы формованных абразивных частиц прекурсоров.

В пятом варианте осуществления настоящее изобретение обеспечивает способ согласно любому из первого - четвертого вариантов осуществления изобретения, где указанное преобразование, по крайней мере, части формованных абразивных частиц прекурсоров в формованные абразивные частицы включает:

спекание формованных абразивных частиц прекурсоров для обеспечения формованных абразивных частиц.

В шестом варианте осуществления настоящее изобретение обеспечивает способ согласно любому из первого - четвертого вариантов осуществления изобретения, где указанное преобразование, по крайней мере, части формованных абразивных частиц прекурсоров в формованные абразивные частицы включает:

обжиг формованных абразивных частиц прекурсоров для обеспечения обожженных формованных абразивных частиц прекурсоров; и

спекание обожженных формованных абразивных частиц прекурсоров для обеспечения формованных абразивных частиц.

В седьмом варианте осуществления настоящее изобретение обеспечивает способ согласно любому из первого - шестого вариантов осуществления изобретения, где указанное преобразование, по крайней мере, части формованных абразивных частиц прекурсоров в формованные абразивные частицы включает:

пропитку формованных абразивных частиц прекурсоров раствором из соли металла, чтобы обеспечить пропитанные формованные абразивные частицы прекурсоры; и

спекание пропитанных формованных абразивных частиц прекурсоров для обеспечения формованных абразивных частиц.

В восьмом варианте осуществления настоящее изобретение обеспечивает способ согласно любому из первого - шестого вариантов осуществления изобретения, где указанное преобразование, по крайней мере, части формованных абразивных частиц прекурсоров в формованные абразивные частицы включает:

обжиг формованных абразивных частиц прекурсоров для обеспечения обожженных сформированных абразивных частиц прекурсоров;

пропитку обожженных формованных абразивных частиц прекурсоров раствором из соли металла, чтобы обеспечить пропитанные обожженные сформированные абразивные частицы прекурсоры; и

спекание пропитанных обожженных формованных абразивных частиц прекурсоров для обеспечения формованных абразивных частиц.

В девятом варианте осуществления настоящее изобретение обеспечивает способ согласно любому из первого - восьмого вариантам осуществления изобретения, где неколлоидные прекурсоры альфа-глинозема включают порошок оксида алюминия.

В десятом варианте осуществления настоящее изобретение обеспечивает способ согласно любому из первого - девятого вариантов осуществления, где неколлоидные прекурсоры альфа-глинозема включают измельченные частицы алюминия тригидрата.

В одиннадцатом варианте осуществления настоящее изобретение обеспечивает способ согласно любому из первого - десятого вариантов осуществления, где неколлоидные прекурсоры альфа-глинозема содержат, на эквивалентной основе, 0.03-0,25 процентов оксида натрия на основе общей массы формованных абразивных прекурсоров.

В двенадцатом варианте осуществления настоящее изобретение обеспечивает способ согласно любому из первого - одиннадцатого вариантах осуществления, где неколлоидные прекурсоры альфа-глинозема имеют средний диаметр частицы, по крайней мере, 0,2 микрон.

В тринадцатом варианте осуществления настоящее изобретение обеспечивает способ согласно любому из первого - двенадцатого вариантах осуществления, где жидкий раствор включает сгуститель.

В четырнадцатом варианте осуществления настоящее изобретение обеспечивает способ согласно двенадцатому варианту осуществления изобретения, где сгуститель включает коллоидный бемит.

В пятнадцатом варианте осуществления настоящее изобретение обеспечивает способ согласно двенадцатому варианту осуществления изобретения, где сгуститель включает органический сгуститель.

В шестнадцатом варианте осуществления настоящее изобретение обеспечивает способ согласно любому из первого - пятнадцатого вариантов осуществления изобретения, где формованные абразивные частицы имеют средний размер частиц более 20 меш.

В семнадцатом варианте осуществления изобретения настоящее изобретение обеспечивает способ согласно любому из первого - шестнадцатого вариантов осуществления изобретения, где неколлоидные прекурсоры альфа-глинозема включают, по крайней мере, 40 процентов от объема жидкого раствора.

В восемнадцатом варианте осуществления настоящее изобретение обеспечивает сформированные абразивные частицы, изготовленные согласно способу любого из первого - семнадцатого вариантов осуществления изобретения.

В девятнадцатом варианте осуществления настоящее изобретение предоставляет абразивные изделия, включающие сформированные абразивные частицы согласно восемнадцатому варианту осуществления изобретения, удерживаемые в связующем веществе, где формованные абразивные частицы, включающие альфа-глинозем, где альфа-глинозем имеет средний размер кристаллического зерна от 0,8 до 8 микрон, где альфа-глинозем имеет очевидную плотность, которая составляет, по крайней мере, 92 процента от истинной плотности, и где формованные абразивные частицы соответствуют предопределенной номинальной форме.

В двадцатом варианте осуществления настоящее изобретение предоставляет абразивные изделия согласно девятнадцатому варианту осуществления изобретения, где абразивные изделия дополнительно включают:

основание;

первый абразивный слой, закрепленный на основной поверхности основания, где формованные абразивные частицы контактируют с первым абразивным слоем; и

слой адгезива, расположенный на, по крайней мере, на части первого абразивного слоя и, по крайней мере, на части формованных абразивных частиц.

В двадцать первом варианте осуществления настоящее изобретение предоставляет абразивные изделия, включающие сформированные абразивные частицы согласно девятнадцатому или двадцатому вариантам осуществления изобретения, где абразивные изделия дополнительно включают основание и абразивный слой, контактирующий с основной поверхностью основания, где абразивный слой включает связующее вещество и формованные абразивные частицы.

В двадцать втором варианте осуществления настоящее изобретение предоставляет абразивные изделия, включающие сформированные абразивные частицы согласно девятнадцатому варианту осуществления изобретения, где абразивные изделия дополнительно включают упругие открытые волокна.

В двадцать третьем варианте осуществления настоящее изобретение предоставляет абразивные изделия, включающие сформированные абразивные частицы согласно девятнадцатому варианту осуществления изобретения, где абразивные изделия включают круг из абразивного материала со связующим.

В двадцать четвертом варианте осуществления изобретения настоящее изобретение обеспечивает способ шлифования заготовки, при этом способ включает контакт, по крайней мере, одной формованной абразивной частицы, содержащейся в абразивном изделии любого из девятнадцатого - двадцать третьего вариантов осуществления изобретения, с заготовкой и взаимное перемещение для шлифования, по крайней мере, части заготовки.

В двадцать пятом варианте осуществления изобретения настоящее изобретение обеспечивает сформированные абразивные частицы, включающие альфа-глинозем, где альфа-глинозем имеет средний размер кристаллического зерна 0,8 к 8 микронам, где альфа-глинозем имеет очевидную плотность, которая составляет, по крайней мере, 92 процента от истинной плотности, где каждая из формованных абразивных частиц имеет соответствующую поверхность, включающую несколько сторон и, по крайней мере, четырех вершин, и где формованные абразивные частицы соответствуют предопределенной номинальной форме.

В двадцать шестом варианте осуществления настоящее изобретение обеспечивает сформированные абразивные частицы согласно двадцать пятому варианту осуществления изобретения, где каждая соответствующая поверхность дополнительно включает, по крайней мере, четыре края, где средняя ширина каждого края варьируется приблизительно на 5-20 микрон и отношение средней ширины каждого края к среднему размеру кристаллического зерна в диапазоне от 1 до 25.

В двадцать седьмом варианте осуществления настоящее изобретение обеспечивает сформированные абразивные частицы согласно двадцать пятому или двадцать шестому вариантам осуществления изобретения, где каждая из формованных абразивных частиц соответственно включает нижнюю поверхность, примыкающую к нескольким боковым стенкам, где нижняя поверхность включает, по крайней мере, три вершины.

В двадцать восьмом варианте осуществления настоящее изобретение обеспечивает сформированные абразивные частицы согласно двадцать седьмому варианту осуществления изобретения, где каждая из формованных абразивных частиц дополнительно включает соответствующую верхнюю поверхность, примыкающую к нескольким боковым стенкам, где верхняя поверхность и нижняя поверхность не контактируют друг с другом.

В двадцать девятом варианте осуществления настоящее изобретение обеспечивает сформированные абразивные частицы согласно двадцать седьмому или двадцать восьмому вариантам осуществления изобретения, где боковые стенки сужаются внутрь от нижней поверхности.

В тридцатом варианте осуществления настоящее изобретение обеспечивает сформированные абразивные частицы согласно любому из двадцать пятого - двадцать девятого вариантам осуществления изобретения, где формованные абразивные частицы содержат на эквивалентной основе, по крайней мере, 0,03 процента по массе оксида натрия, на основе общей массы формованных абразивных частиц.

В тридцать первом варианте осуществления настоящее изобретение обеспечивает сформированные абразивные частицы согласно любому из двадцать пятого - двадцать девятого вариантам осуществления изобретения, где формованные абразивные частицы содержат 0,03-0,25 процентов оксида натрия на основе общей массы формованных абразивных частиц.

В тридцать втором варианте осуществления настоящее изобретение обеспечивает сформированные абразивные частицы согласно любому из двадцать пятого - тридцать первого вариантам осуществления изобретения, где формованные абразивные частицы имеют средний размер частиц, соответствующий размеру ячеек сита в США в диапазоне от 6 до 80.

В тридцать третьем варианте осуществления настоящее изобретение предоставляет абразивные изделия, включающие сформированные абразивные частицы, удерживаемые на связующем веществе, где формованные абразивные частицы включают альфа-глинозем, где альфа-глинозем имеет средний размер кристаллического зерна от 0,8 до 8 микрон, где альфа-глинозем имеет очевидную плотность, которая составляет, по крайней мере, 92 процента от истинной плотности, и где формованные абразивные частицы соответствуют предопределенной номинальной форме.

В тридцать четвертом варианте осуществления настоящее изобретение предоставляет абразивные изделия согласно тридцать третьему варианту осуществления изобретения, где абразивные изделия дополнительно включают:

основание;

первый абразивный слой, закрепленный на основной поверхности основания, где формованные абразивные частицы контактируют с первым абразивным слоем; и

слой адгезива, расположенный на, по крайней мере, на части первого абразивного слоя и, по крайней мере, на части формованных абразивных частиц.

В тридцать пятом варианте осуществления настоящее изобретение предоставляет абразивные изделия согласно тридцать третьему варианту осуществления изобретения, где абразивные изделия дополнительно включают основание и абразивный слой, контактирующий с основной поверхностью основания, где абразивный слой включает связующее вещество и формованные абразивные частицы.

В тридцать шестом варианте осуществления настоящее изобретение предоставляет абразивные изделия согласно тридцать третьему варианту осуществления, где абразивные изделия дополнительно включают упругие открытые волокна.

В тридцать седьмом варианте осуществления настоящее изобретение предоставляет абразивные изделия согласно тридцать третьему варианту осуществления изобретения, где абразивные изделия включают круг из абразивного материала со связующим.

В тридцать восьмом варианте осуществления настоящее изобретение обеспечивает способ шлифования заготовки, при этом способ включает контакт абразивных изделий согласно любому из тридцать третьего - тридцать седьмого вариантов осуществления изобретения с заготовкой и взаимное перемещение абразивного изделия или заготовки для шлифования, по крайней мере, части заготовки.

Объекты и преимущества этого изобретения дополнительно проиллюстрированы следующими неограниченными примерами, но определенные материалы и объемы, указанные в этих примерах, а также другие условия и детали, не должны быть истолкованы для несоответствующего ограничения настоящего изобретения.

ПРИМЕРЫ

Если не указано иное, все части, проценты, отношения, и т.д. в Примерах указаны в развес.

ПРИМЕРЫ 1-7

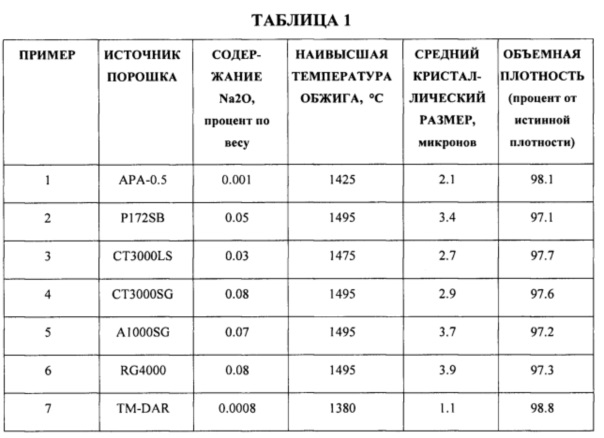

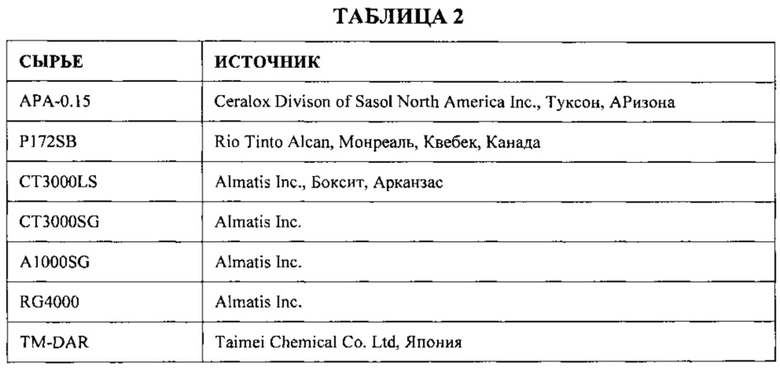

Емкость шаровой мельницы с подкладкой из полиэтилена была наполнена 100 граммами (г) деионизированной воды, 0,5 г дисперсанта в виде цитрата аммония, 400 г различных порошков из оксида алюминия (как указано в Таблице 1, источники сырья приведены в Таблице 2). Приблизительно 700 граммов среды размола из глинозема (10 мм диаметром; глинозем 99,9%; производитель Union Process, Акрон, Огайо) добавили в емкость, и смесь размалывали на скорости 120 об/мин в течение 24 часов. После размалывания среду размола удалили, и жидкий раствор дегазировали путем помещения его в емкость эксикатора, и нагнетая вакуум с помощью механического насоса (приблизительно 10 минут под вакуумом). Полученный жидкий раствор вылили на лист из полиэтилена, содержащий реплицированный шаблон из треугольных усеченных пирамид со стороной длиной приблизительно 0,4 мм, глубиной 0,1 мм, с покрытием из минерального масла, депонированного путем высушивания этанола, 5 процентов от веса. Жидкий раствор распределили для покрытия приблизительной области 400 см2 с помощью резиновой швабры. Лист, содержащий керамический жидкий раствор, далее высушили феном. После высыхания лист энергично встряхивали для смещения полученных формованных абразивных частиц прекурсоров, которые теперь были в форме треугольных усеченных пирамид.

Формованные абразивные частицы прекурсоры обжигали путем размещения их в тигле для глинозема и нагревания до 700°C (скорость нагревания 10°C/мин) в воздухе. Изотермическую выдержку не применяли. Частицы остались как пирамиды после этого шага и были достаточно прочными для прохождения дополнительной обработки.

Приблизительно 300 г обожженных формованных абразивных частиц прекурсоров поместили в тигель для глинозема и спекали в электрической печи Модели KKSK-666-3100 Keith Furnace, Пико-Ривер, Калифорния, на скорости нагревания 25°C/мин и со временем выдержки 45 минут при заключительной температуре, как показано в Таблице 1.

Плотность полученных спеченных сформированных абразивных частиц измерили с использованием пикнометров ACCUPYC II 1330 от Micromeritics Instrument Corporation, Норкросса, Джорджия, согласно стандартному режиму работы. Результаты заносили в Таблицу 1.

Средний кристаллический размер определяли способом точки пересечения линии согласно способу испытаний ASTM El 12-96 «Способы стандартной пробы для определения среднего размера зерна». Приблизительно 5 г формованных абразивных частиц поместили в полиэтиленовый пакет и измельчили молотком для получения разломанных частиц. Полученную смесь разломанных и целых сформированных абразивных частиц расположили на поверхности, покрытой тонким слоем золотого палладия, и рассматривали с использованием сканирующего электронного микроскопа (СЭМ) Модели 7600F JEOL. Типичная микрофотография СЭМ микроструктуры, обнаруженной в образце, использовалась для определения среднего кристаллического размера следующим образом (например, см. ФИГ. 6, с микрофотографией СЭМ поверхности разлома формованных абразивных частиц Примера 5). Посчитали число кристаллов, пересекшихся на единицу длины (NL) случайной линии, начерченной через микрофотографию. Средний кристаллический размер определяли из этого числа с помощью следующего уравнения:

Средний кристаллический размер = 1,5 / NLM

где NL является числом кристаллов, пересеченных на единицу длины, а М является увеличением микрофотографии. Средний кристаллический размер образца приведен в Таблице 1, ниже.

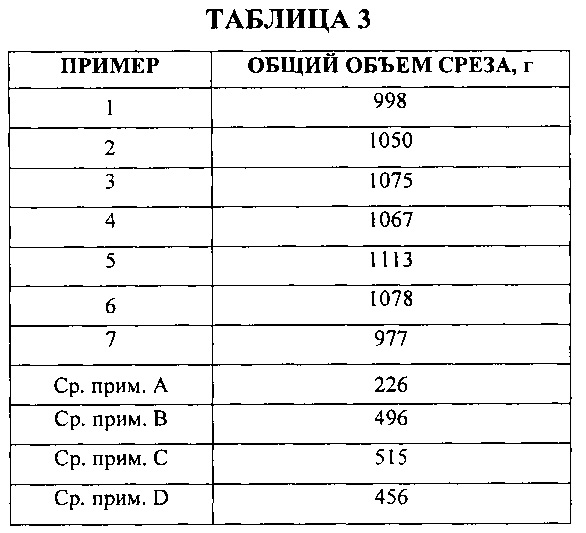

Характеристики шлифования примеров 1-7 и сравнительные примеры А-С

Приблизительно 17 граммов полученных сформованных абразивных частиц были включены в диск из наждачной бумаги. Диск из наждачной бумаги выполнен согласно стандартным процедурам. Формованные абразивные частицы были соединены с основанием диаметром 17,8 см, толщиной 0,8 мм (с центральным отверстием диаметром 2,2 см), при помощи традиционной заполненной карбонатом кальция фенолической смолы (48% резольная фенольная смола, 52% карбонат кальция, разбавленная до 81% сухим веществом с водным и гликолевым эфиром) и стандартная заполненная криолитом фенолическая смола (32% резольная фенольная смола, 2% оксид железа, 66% криолит, разбавленная до 78% сухим веществом с водным и гликолевым эфиром). Вес влажной смолы приблизительно составил 185 г/м2. Немедленно после нанесения первого абразивного слоя, формованные абразивные частицы были электростатически покрыты. Абразивную смолу нагревали в течение 120 минут при 88°C. Затем заполненную криолитом фенолическую оболочку нанесли на первый абразивный слой и абразивные частицы. Вес составил приблизительно 850 г/м2. Смолу нагревали в течение 12 часов при 99°C. Диск наждачной бумаги был согнут перед началом тестирования.

Сравнительный Пример А. Диски наждачной бумаги были подготовлены, как описано для примера 1 (выше), за исключением того, что пастеризованные сплавленные абразивные частицы глинозема (производитель ALODUR BFRPL, сорт 36, Treibacher, Виллах, Австрия), использовалась вместо сформированных абразивных частиц примера 1.

Сравнительный Пример В. Диски наждачной бумаги были подготовлены, как описано в примере 6 (выше), за исключением того, что абразивные частицы двуокиси циркония глинозема сорта 36 (имеющий эвтектический состав 60% Al2O3 и 39% ZrO2; производитель NORZON, Norton Company, Вустер, Массачусетс) использовались вместо сформированных абразивных частиц примера 1.

Сравнительный Пример С. Диски наждачной бумаги были подготовлены, как описано выше, кроме того, что традиционно измельченные золь-гель полученные абразивные частицы (производитель 3М CERAMIC ABRASIVE GRAIN 321, 3М Company, Сен-Пол, Миннесота) использовались вместо сформированных абразивных частиц примера 1.

Сравнительный Пример D. Диски наждачной бумаги были подготовлены, как описано выше, кроме того, что случайные сформованные абразивные частицы, подготовленные высыханием жидкого раствора Примера 1, спекания и шлифования для получения частиц сорта 36, использовались вместо сформированных абразивных частиц примера 1.

Характеристики шлифования Примеров 1-7 и Сравнительных примеров A-D с использованием наждачной бумаги оценивали следующим образом.

Каждый диск наждачной бумаги устанавливался на скошенной алюминиевой резервной прокладке и использовался для шлифования предварительно взвешенных заготовок размером 1,25 см x18 см x10 см 1018 из мягкой стали. Диск работал на скорости 5000 оборотов в минуту (об/мин), в то время как часть диска, наложенная на скошенный край резервной прокладки, контактировала с заготовкой при нагрузке 8,6 килограммов. Каждый диск использовался для шлифования отдельной заготовки в течение одноминутных интервалов. Общая работа составляла сумму материалов, удаленных из заготовки в течение испытательного периода. Общий объем работы каждым образцом после 12 минут шлифования приведен в Таблице 3, ниже, где указан средний объем двух дисков.

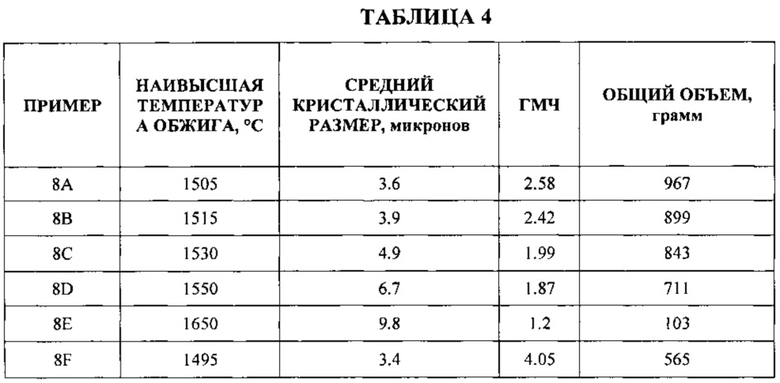

ПРИМЕРЫ 8А - 8F

Формованные абразивные частицы Примеров 8а-8е были подготовлены, как описано в Примере 2, за исключением того, что процедура была повторена несколько раз для генерации большего количества материала. Спеченные формованные частицы были впоследствии подвергнуты термической обработке, индуцирующей рост зерен, включавшей скорость линейного изменения 25°C/мин от комнатной температуры до самой высокой температуры обжига (см. Таблицу 4). Материалы Примеров 8а-8е отличаются самой высокой температурой обжига, используемой для термической обработки.

Материал Примера 8f был подготовлен, как описано в Примере 2, кроме того, что пропорции воды и порошка глинозема были изменены на 100 г и 200 г, соответственно. Это изменение обеспечило более текучий жидкий раствор, после высушивания на листе, что привело к формованию абразивных частиц с меньшим количеством острых краев. Средний размер зерна и характеристики шлифования были проанализированы, как описано в примере 2.

Граничная микроструктурная четкость (ГМЧ) была измерена для всех формованных абразивных частиц, произведенный в этих Примерах. Этот параметр может быть получен с использованием стандартного наблюдения СЭМ согласно следующей процедуре. Приблизительно 1 грамм формованных абразивных частиц расположили на поверхности, покрыли тонким слоем золотого палладия и рассмотрели с использованием сканирующего электронного микроскопа (СЭМ) Модели 7600F JEOL. Типичные микрофотографии СЭМ углов и краев формованных абразивных зерен показаны на ФИГ. 7 и 8, соответственно.

Размер кристаллического зерна материала получен, как описано выше (см. также ФИГ. 9 и 10). При ссылке на ФИГ. 7, ширина края составляет 12,8 микрон, и средний размер кристаллического зерна составляет приблизительно 7,5 микрон. ГМЧ определяется здесь как отношение средней ширины края к среднему размеру кристаллического зерна на границе. Таким образом, граничная микроструктурная четкость составляет приблизительно 1,7.

ГМЧ формованных абразивных частиц Примера 7 показана в Таблице 4, где указано среднее число шести измерений вдоль границы. Что касается Таблицы 4, хорошие характеристики шлифования обычно коррелируют с более высокими показателями ГМЧ, если начальная ширина края не слишком высокая. Независимо от размера кристаллического зерна, начальная ширина края установлена во время процедуры обработки, когда жидкий раствор попадает в треугольную структуру. Для каждого из Примеров 8а-8е начальная ширина края составляла в пределах 9,3 микрон. В примере 8f, однако, начальная ширина края составляла приблизительно 13,8 микрон, что привело к ухудшению характеристик шлифования. В конечном счете, для сформированного абразивного зерна с хорошими характеристиками шлифования ширина края должна быть менее приблизительно 15-20 микрон, предпочтительней 12, 10 или даже 8 микрон, и параметр ГМЧ должны быть более 1, предпочтительно выше 1,5 или даже 2.

ПРИМЕРЫ 9-13

Примеры 9-13 были подготовлены, как описано в Примере 1, за исключением того, что различные добавки спекания были введены для лучшего уплотнения при более низких температурах. Добавки спекания и самая низкая температура обжига, необходимая для достижения 96% теоретической плотности, описаны в Таблице 5 ниже.

ПРИМЕР 14