Изобретение относится к машиностроительной и горной промышленности, в частности к пазовым соединениям с натягом, и может быть использовано при креплении пластинчатых резцов к корпусу буровых коронок.

Известен способ соединения твердосплавных резцов к корпусу буровых коронок пайкой при температуре 950-970°C [1]. Достоинством соединения резцов пайкой является возможность крепления резцов к корпусу кольцевой коронки с минимальной шириной. При этом в самозатачивающихся коронках резцы могут быть использованы почти на 100%. Однако существенным недостатком способа соединения пайкой является нагрев твердосплавных резцов и стального корпуса коронки, коэффициент теплового расширения которых отличается почти в два раза. Вследствие этого температурные напряжения в зоне пайки вызывают преждевременный выход из строя резцов буровых коронок.

Известен способ соединения твердосплавных вставок с корпусом шарошечных и ударных долот запрессовкой в цилиндрические гнезда [2]. Благодаря механическому креплению этих вставок термические напряжения во вставках отсутствуют. Механические напряжения в твердосплавных вставках от их запрессовки в стальные корпуса долот незначительны, ввиду высокого модуля упругости твердого сплава по сравнению со сталью. Однако существенным недостатком способа прессового соединения в породоразрушающих инструментах является то, что оно приемлемо только для цилиндрических вставок, работающих в условиях осевого давления или удара. В условиях значительных тангенциальных сил резания и узкого кольцевого забоя прессовое соединение малоприменимо из-за невозможности обеспечения надежной работы соединения.

Наиболее близким по технической сути и достигаемому эффекту является способ соединения двух листов методом холодной обработки давлением и устройство для его осуществления [3]. Суть способа соединения заключается в том, что два листа соединяются путем надрезки одного из листов и продавливания материала другого в надрезы первого с выдавливанием материала за надрезы с образованием закраин. Положительной особенностью этого способа соединения являются возможность придания необходимой формы (закраин) выдавленному материалу для соединения деталей, чем достигается надежное соединение без вспомогательных элементов и операций. Если сравнить с точечной сваркой, то нет теплового действия, вызывающего коробления листов. Недостаток - узкая область применения, ограниченная тонкими листами, что делает невозможным его применение во многих областях техники, например, в креплении резцов в буровых коронках. Однако более тщательный анализ положительных качеств данного способа позволяет принять его как прототип предлагаемого нового способа соединения резцов к буровой коронке.

Таким образом, может быть поставлена задача значительного уменьшения внутренних напряжений в буровых резцах кольцевых коронок путем применения некоторых операций способа соединения двух листов. При решении этой задачи достигается определенный технический результат, выражающийся в повышении проходки на буровую коронку или нагрузки на коронку с целью бурения ею более крепких пород.

Поставленная задача решается тем, что сначала буровую коронку снабжают охватывающим и внутренним кольцами, устанавливают их во встречные углубления корпуса коронки, а пластинчатые резцы устанавливают впритык к набегающей стороне радиального промывочного паза, заводя хвостовик резцов между охватывающим и внутренним кольцами, далее с помощью наружных и внутренних пуансонов задавливают до середины ширины радиального паза корпуса коронки охватывающее и внутреннее кольца до взаимного контакта и выдавливают материал охватывающего и внутреннего кольца из-под торца пуансонов до силового контакта с хвостовиком резцов, при этом хвостовик прижимается к набегающей стороне радиального паза, а образовавшиеся впадины соединяются в одну полость с наружными и внутренними промывочными каналами.

Дальнейшие возможные варианты осуществления следуют из зависимых пунктов 2-4 формулы изобретения.

В соответствии с п.2 изобретения, пуансоны приводятся в периодический ударный контакт.

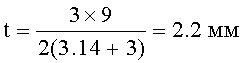

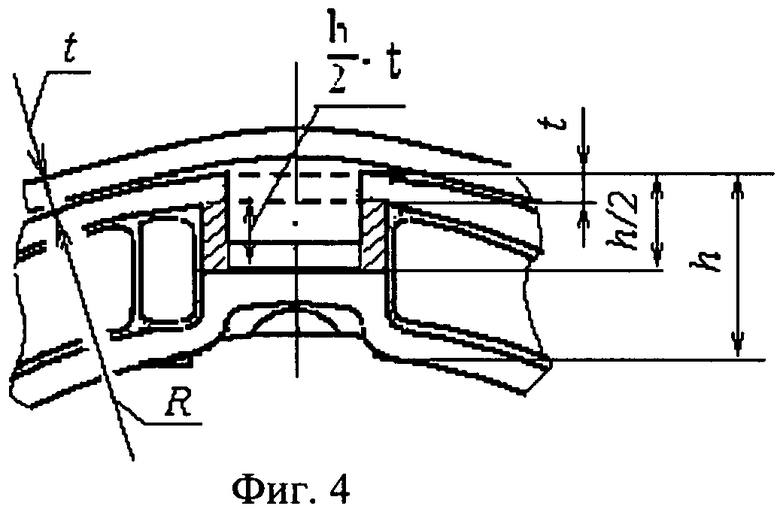

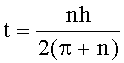

В соответствии с п.3 изобретения, для упрощения установки внутренний диаметр охватывающего кольца берут равным или большим наружного диаметра коронки, а высоту охватывающего и внутреннего колец и глубину углублений на корпусе коронки берут равными и рассчитывают по формуле

n - число пазов;

h - ширина радиального паза.

Далее по изобретению для облегчения установки внутреннего кольца перед сборкой предварительно деформируют по внутреннему диаметру и радиальным пазам корпуса кольцевой буровой коронки.

Продавливание охватывающего и внутреннего колец в радиальные пазы, вызывает натяг по внешней и внутренней стороне хвостовика резцов, а выдавливание материала охватывающего и внутреннего колец приводит к прижатию хвостовика резцов к стенке паза корпуса коронки. Таким образом, предлагаемый способ изготовления соединения резцов к коронке обеспечивает их надежное крепление к корпусу коронки.

Предлагаемый способ изготовления пазового соединения, несмотря на многооперационность, технологичен при осуществлении и обладает высокой точностью. Высокоамплитудное циклическое тепловое и механическое действие на резец в узлах крепления во время бурения не вызывает его разрушения из-за внутренних напряжений, так как исключена пайка. Изготовление данного соединения продавливанием охватывающего и внутреннего кольца в радиальные пазы корпуса коронки не только фиксирует резцы, но и восстанавливает сообщение между внутренними и внешними промывочными каналами. Таким образом, предлагаемый способ изготовления соединения позволяет применять его для крепления резцов в буровых коронках и в некоторых случаях отказаться от пайки, вызывающей внутренние напряжения в резцах и их преждевременный выход из строя. В силу вышесказанного считаем, что наше предложение обладает новизной и изобретательским уровнем.

Предлагаемый способ изготовления соединения резцов к коронке имеет следующие преимущества по сравнению с известными:

- по сравнению с пайкой крепление резцов осуществляется без наведения внутренних термонапряжений, что приводит к увеличению стойкости резцов при бурении;

- расширена область применения пазового соединения, а именно, возможно его применение в креплении резцов к корпусу буровой кольцевой коронки;

- надежно решает задачу крепления резцов к кольцевой буровой коронке охватывающим и внутренним кольцами с формированием ими же промывочного канала.

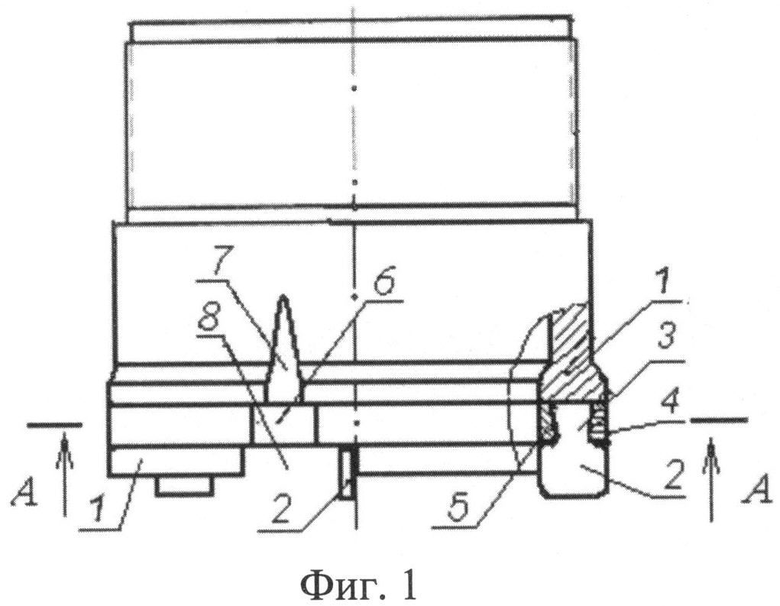

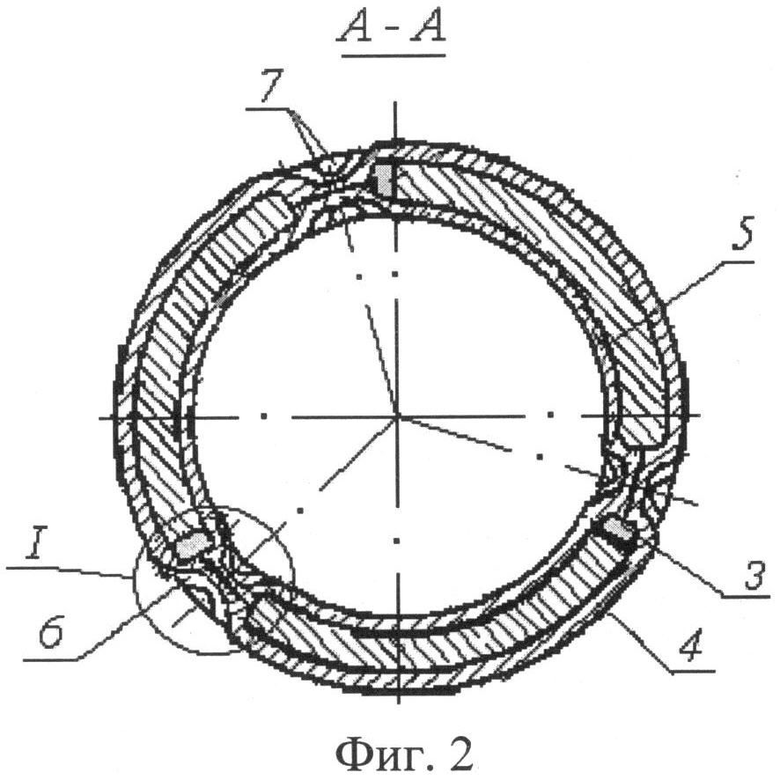

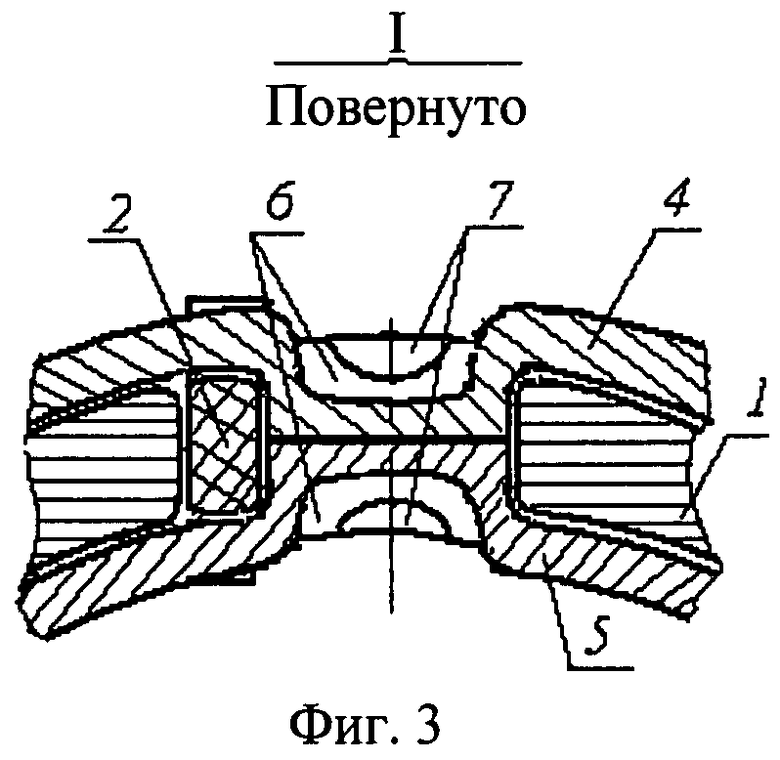

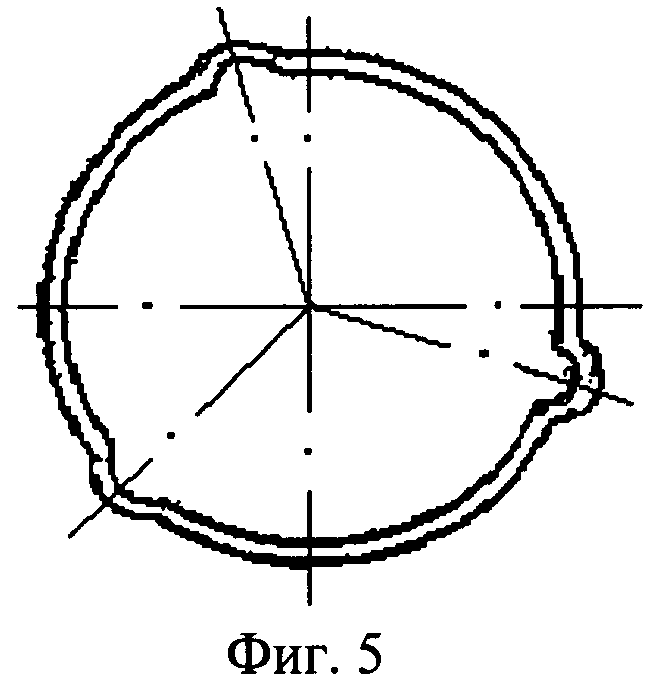

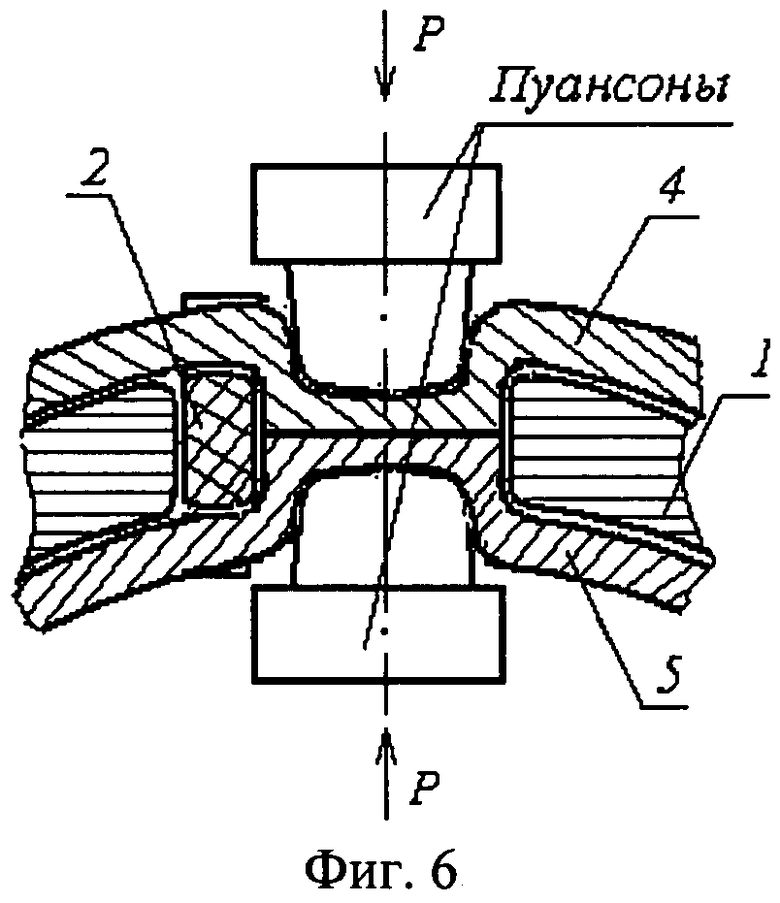

Суть изобретения иллюстрируется на примере кольцевой буровой коронки на фиг.1…6. На фиг.1 изображен общий вид пазового соединения резцов к корпусу буровой коронки, изготовленного по предлагаемому способу; на фиг.2 - разрез фиг.1 по А-А; на фиг.3 - фрагмент соединения в разрезе; на фиг.4 - схема расчета высоты охватывающего кольца, обеспечивающего возможность сборки без его разреза; на фиг.5 - внутреннее кольцо, подготовленное к сборке; на фиг.6 - схема продавливания и выдавливания материала охватывающего и внутреннего колец из-под торца пуансонов.

Буровая коронка содержит соединяемые детали корпус коронки 1 и пластинчатые резцы 2 с хвостовиком 3, вспомогательные детали охватывающее кольцо 4 и внутреннее кольцо 5 (фиг.1 и 2). Впадины 6, образованные охватывающим и внутренним кольцами, сообщаются с промывочными каналами 7 и радиальными пазами 8 (фиг.1, 2 и 3). Хвостовик резцов обрабатывается под «ласточкин хвост» или может иметь прямоугольные пазы на боковых сторонах. Для размещения охватывающего и внутреннего кольца на корпусе коронки по его внешнему и внутреннему диаметру изготавливают встречные углубления (прямоугольные или трапециевидные пазы), контуры которых совпадают с контуром хвостовика резцов. Для ограничения движения пластинчатых резцов в продольном направлении хвостовик контактирует верхними и нижними заплечиками своих пазов с охватывающим и внутренним кольцами, при этом торец хвостовика резцов взаимодействует с дном радиального паза корпуса коронки.

Предлагаемый способ осуществляют следующим способом.

Хвостовик резцов обрабатывают под «ласточкин хвост» или изготавливают прямоугольные пазы на боковых сторонах. На корпусе коронки делают встречные углубления так, чтоб их контуры совпадали с контуром хвостовика резцов, и также изготавливают охватывающее и внутреннее кольца с возможностью их установки в эти углубления. Для удобства сборки охватывающее кольцо делают с внутренним диаметром равным или немного более внешнего диаметра коронки R, тогда длина его периметра будет больше на Δℓ, чем нужно для установки в кольцевое углубление с глубиной t, равной высоте охватывающего кольца (фиг.4). Тогда Δℓ, как разница длины окружностей (2π(R+t)-2πR) составит 2πt. Следовательно, чтобы реализовать данное крепление, не разрезая охватывающее кольцо, его объем, соответствующий длине дуги Δℓ, должен быть перемещен в соответствующий радиальный паз 8 корпуса коронки на половину его ширины

Для ширины торца коронки h=9 мм и количества пазов n=3 получим выссоту кольца или глубины кольцевого паза:

При изготовлении внутреннего кольца, чтоб он проходил во внутрь корпуса коронки, предел деформирования материала кольца может быть превышен при задавливании его пуансоном в радиальный паз корпуса коронки. Поэтому кольцо изготавливают с большим диаметром, исходя из возможности деформирования без разрыва. Для этого внутреннее кольцо предварительно деформируют по внутреннему диаметру и радиальным пазам коронки и устанавливают во внутреннее углубление корпуса коронки.

После установки охватывающего и внутреннего колец в кольцевые углубления корпуса коронки резцы хвостовиком заводят между ними и прижимают к набегающей стороне радиального паза. При этом резцы имеют возможность перемещения только в окружном направлении против вращения коронки, т.е. в сторону радиального паза корпуса коронки. Затем, внешним и внутренним пуансонами продавливают охватывающее и внутреннее кольца до середины радиального паза корпуса коронки до их взаимоконтакта. Для окончательной жесткой фиксации резцов выдавливают материал из-под торца пуансонов до силового контакта с хвостовиком резцов с их прижатием к набегающей стороне радиального паза, образуя прессовую посадку. При этом выдавливание осуществляют 5-10 кратным увеличением давления или приложением ударных нагрузок на пуансоны.

Источники информации

1. Бурение разведочных скважин. Учеб. для вузов [Текст] / Н.В. Соловьев, В.В. Кривошеев, Д.Н. Башкатов и др.; Под общ. Ред. Н.В. Соловьева. - М.: Высш. шк., 2007. - 904 с.; ил.

2. Крылов, К.А. Повышение долговечности и эффективности буровых долот [Текст] / К.А. Крылов, О.А. Стрельцова. - Москва: Недра, 1983. - 208 с.

3. А.с. 1286099 СССР, B21D 39/03. Способ соединения двух листов и устройство для его осуществления [Текст] / Г.Ю. Экольд, X. Маасс. (СССР). - №3868330/25-27; заявл. 21.03.85; опубл. 30.04.1989, Бюл. №16. - 6 с.: ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАЗОВОЕ СОЕДИНЕНИЕ ДЛЯ БУРОВЫХ КОРОНОК | 2012 |

|

RU2520646C1 |

| БУРОВАЯ КОРОНКА С КЛИНОВЫМ СОЕДИНЕНИЕМ РЕЗЦОВ | 2014 |

|

RU2588524C2 |

| Устройство для сборки буровых коронок под пайку | 1973 |

|

SU504627A1 |

| Способ разъемного крепления двух- и трехслойных пластин-резцов со сверхтвердыми слоями и твердосплавной подложкой | 2016 |

|

RU2631756C1 |

| БУРОВАЯ КОРОНКА С КЛИНОВЫМ ЗАЖИМОМ РЕЗЦОВ | 2014 |

|

RU2574091C1 |

| БУРОВАЯ КОРОНКА | 1992 |

|

RU2082867C1 |

| УСТРОЙСТВО ОТКЛОНИТЕЛЯ ДЛЯ НЕПОДВИЖНОЙ БУРОВОЙ ИЛИ ФРЕЗЕРНОЙ РЕЖУЩЕЙ КОРОНКИ | 2010 |

|

RU2527048C2 |

| КОЛЬЦЕВАЯ БУРОВАЯ КОРОНКА | 2013 |

|

RU2551575C1 |

| БУРОВАЯ КОРОНКА | 2010 |

|

RU2443847C1 |

| Способ разъемного крепления пластин-резцов с одним или двумя сверхтвердыми внешними слоями и твердосплавной подложкой | 2018 |

|

RU2694644C2 |

Изобретение относится к области машиностроения и горной промышленности и предназначено для крепления пластинчатых резцов к корпусу кольцевой буровой коронки. Суть изобретения заключается в изготовлении пазового соединения путем обхвата хвостовика резцов охватывающим и внутренним кольцами. Внутренние кольца установлены во встречные углубления на корпусе коронки, посредством их задавливания в радиальные пазы корпуса коронки. При этом происходит процесс выдавливания материала из-под торца пуансонов с прижатием выдавленной массой хвостовика резцов к набегающей стенке радиального паза. Вследствие этого хвостовик резца оказывается жестко закрепленным в корпусе коронки, образуя прессовую посадку. Технический результат заключается в значительном уменьшении напряжений в буровых резцах кольцевых коронок. Повышается проходка на буровую коронку или нагрузка на коронку с целью бурения ею более крепких пород. 3 з.п. ф-лы, 6 ил.

1. Способ изготовления соединения резцов к корпусу буровых коронок методом холодной обработки давлением, при котором производят операции формовки впадин и выдавливания материала из-под торца пуансона, отличающийся тем, что сначала снабжают коронку охватывающим и внутренним кольцами, устанавливают их во встречные углубления корпуса коронки, а пластинчатые резцы устанавливают впритык к набегающей стороне радиального паза, заводя хвостовик резцов между охватывающим и внутренним кольцами, далее с помощью наружных и внутренних пуансонов задавливают охватывающее и внутреннее кольца в радиальные пазы корпуса коронки до взаимного контакта и выдавливают материал охватывающего и внутреннего колец из-под торца пуансонов до силового контакта с хвостовиком резцов, при этом хвостовик прижимается выдавленной массой к набегающей стороне радиального паза, а образовавшиеся впадины соединяются в одну полость с наружными и внутренними промывочными каналами.

2. Способ по п.1, отличающийся тем, что пуансоны приводятся в периодический ударный контакт.

3. Способ по п.1, отличающийся тем, что для упрощения установки внутренний диаметр охватывающего кольца берут равным или несколько большим наружного диаметра коронки, а высоту охватывающего и внутреннего колец и глубину углублений на корпусе коронки берут равными и рассчитывают по формуле:

где n - число радиальных пазов;

h - ширина радиального паза.

4. Способ по п.1, отличающийся тем, что для облегчения установки внутреннее кольцо перед сборкой предварительно деформируют по внутреннему диаметру и радиальным пазам корпуса буровой коронки.

| СПОСОБ АРМИРОВАНИЯ БУРОВОЙ КОРОНКИ ТВЕРДОСПЛАВНЫМИ ЦИЛИНДРИЧЕСКИМИ ВСТАВКАМИ | 1997 |

|

RU2122101C1 |

| RU 2009131603 A, 27.02.2011 | |||

| ИНСТРУМЕНТ ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2120358C1 |

| SU 1286099 A1, 23.01.1987 | |||

| US 5906245 A, 25.05.1999 | |||

| US 2002096369 A1, 25.07.2002. | |||

Авторы

Даты

2014-03-27—Публикация

2012-12-19—Подача