Изобретение относится к обработке металлов резанием, в частности к конструкциям инструмента для глубокого сверления и к способу его изготовления, направлено на повышение точности изготовления инструмента и выполняемых им отверстий, надежности и долговечности инструмента в эксплуатации, что имеет существенное значение при производстве оборудования для АЭС.

Инструменты для глубокого сверления в технике известны. В частности, известны сверла для глубокого сверления, работающие по методу ВТА и содержащие сменную сверлильную головку, соединенную со стеблем. Такие сверлильные головки могут выполняться монолитными, целиком из твердого сплава, что определяет их высокую стоимость и ограничивает широкое использование по экономическим соображениям. При сверлении отверстий относительно больших диаметров используются сверлильные головки с закрепленными на них твердосплавными режущими пластинами - сменными. Это снижает затраты на изготовление инструмента, но одновременно снижает точность изготовления инструмента и выполняемых отверстий.

Наиболее близким к заявляемому по техническому существу (прототипом) является инструмент для обработки глубоких отверстий, содержащий соединенный со стеблем полый корпус и размещенный в его полости сменный резцовый блок, изготовленный с двумя продольными выборками для отвода пульпы (СОЖ и стружки) из зоны резания, образующими два сектора, внешняя боковая поверхность которых у рабочего конца резцового блока выполнена с выступами. На соответствующей поверхности каждой продольной выборки установлены и закреплены режущие пластины. На внешней боковой поверхности выступов упомянутых секторов расположены закрепленные неподвижно направляющие пластины. В стенке корпуса от его торца со стороны установки резцового блока выполнены вырезки, в которые входят выступы на внешней боковой поверхности секторов резцового блока при его установке в полый корпус. При этом внутри полого корпуса со стороны установки резцового блока выполнен конус с уклоном самоторможения, контактирующий с соответствующей поверхностью резцового блока (1).

Такая конструкция инструмента действительно позволяет для одного полого корпуса иметь несколько сменных резцовых блоков для обработки отверстий в некотором диапазоне их диаметров. Однако из-за отсутствия жесткой связи резцового блока с полым корпусом выполнить точную механическую обработку рабочих элементов при консольном расположении не закрепленного жестко резцового блока практически невозможно без использования специальной оснастки, что существенно повышает стоимость инструмента за счет увеличения затрат на его изготовление. С другой стороны, наличие сменных резцовых блоков неизбежно предполагает наличие некоторого люфта в соединении резцовых блоков с полым корпусом, а значит ускоренный износ контактных поверхностей в этих соединениях, что снижает точность расположения резцового блока относительно полого корпуса со стеблем и точность выполняемых отверстий. Это снижает качество изготовления оборудования (в частности, для АЭС), надежность и долговечность его в эксплуатации, ускоряет износ инструмента и снижает его рабочий ресурс, что дополнительно увеличивает затраты на изготовление оборудования. Все это сводит на нет кажущееся преимущество инструмента с несколькими сменными резцовыми блоками для одного полого корпуса, тем более, что целесообразность этого довольно сомнительна и с экономической, и с производственной точек зрения: стоимость полого корпуса крайне мала в сравнении со стоимостью инструмента, а затраты времени на эамену резцового блока с проверкой его установки и надежности закрепления не дают значительного снижения потерь рабочего времени по сравнению с затратами времени на замену инструмента в целом, но, как отмечено выше, не исключает снижения качества обработки изделий при их изготовлении.

Изобретение имеет задачу повысить надежность и долговечность инструмента в эксплуатации, обеспечить точность изготовления инструмента и обработки изделий.

Поставленные задачи достигаются тем, что в инструменте для сверления глубоких отверстий, преимущественно по методу ВТА, содержащем соединяемый со стеблем полый цилиндрический корпус и частично размещенный в нем резцовый блок, изготовленный с двумя продольными выборками для отвода пульпы (СОЖ и стружки), образующими два сектора, на соответствующей стенке каждой продольной выборки которого установлены и жестко закреплены пластины, а направляющие пластины закреплены на внешней боковой поверхности секторов резцового блока, при этом внутри полого корпуса от его торца со стороны установки резцового блока выполнена направляющая поверхность (конусная цилиндрическая), контактирующая с ответной поверхностью резцового блока, в соответствии с данным изобретением полый корпус и резцовый блок жестко соединены между собой по поверхностям их контакта. При этом целесообразно, чтобы периферийная режущая пластина (или пластины, если их две) имела длину больше длины выступающей из полого корпуса части резцового блока, а в стенке полого корпуса от его торца со стороны установки резцового блока была бы выполнена прорезь (или две - соответственно) для выхода нижней части внешней боковой кромки периферийной режущей пластины и выполнено дополнительное ее жесткое соединение с полым корпусом по поверхностям их контакта. Целесообразно также направляющие пластины выполнить удлиненными, разместить их в совмещенных выборках в стенке полого корпуса и внешней боковой поверхности секторов резцового блока и жестко соединить с названными элементами по поверхностям их контакта.

Поставленные задачи достигаются также и тем, что при осуществлении способа изготовления предлагаемого инструмента, включающего изготовление стебля, полого корпуса и резцового блока с выполнением в заготовке последнего двух продольных выборок для отвода пульпы (СОЖ и стружки) и (при необходимости) углублений в соответствующих стенках каждой продольной выборки для размещения и закрепления режущих пластин, а на внешней боковой поверхности секторов резцового блока - углублений для установки и закрепления направляющих пластин, последующее соединение полого корпуса и резцового блока между собой (и со стеблем) и выполнение окончательной обработки рабочих элементов инструмента с доводкой их до чистовых размеров, - в соответствии с данным изобретением при выполнении продольных выборок в заготовке резцового блока оставляют цилиндрический хвостовик с технологическим центром, осуществляют жесткое соединение между собой полого корпуса, выполненной заготовки резцового блока, режущих и направляющих пластин, например, пайкой по известной технологии, после чего производят окончательную обработку рабочих элементов инструмента и доводку их до заданных чистовых размеров и формы с использованием технологического центра в хвостовике заготовки резцового блока и хвостовик удаляют. При этом выполнение совмещенных выборок в полом корпусе внешней боковой поверхности секторов резцового блока для установки и закрепления удлиненных направляющих пластин осуществляют после жесткого соединения между собой полого корпуса, подготовленной заготовки резцового блока и режущих пластин соответствующей механической обработкой такого предварительно собранного узла, а указанную окончательную обработку всех рабочих элементов инструмента производят после установки и закрепления удлиненных направляющих пластин.

Действительно, предлагаемое жесткое соединение полого корпуса с резцовым блоком, например, пайкой исключает возможность взаимного смещения указанных элементов инструмента в процессе его эксплуатации, уменьшает вероятность нарушения размеров и формы выполняемых отверстий до допустимого износа рабочих поверхностей режущих и направляющих пластин, позволяет повысить точность выполнения чистовых размеров и формы инструмента в процессе его изготовления, повысить надежность и долговечность инструмента в эксплуатации, увеличить ресурс эксплуатации инструмента до необходимости его переточки и уменьшить трудоемкость ее выполнения. Это уменьшает расход инструмента на изготовление единицы продукции при обеспечении требуемого качества выполняемых операций, а значит и связанные с этим затраты. Дополнительное жесткое соединение режущих и направляющих пластин с полым корпусом повысит жесткость инструмента, точность выполнения его чистовых размеров и формы в процессе изготовления и последующих переточек, точность и качество выполняемых им операций при изготовлении изделий. Предлагаемый способ изготовления заявляемого инструмента путем сохранения цилиндрического хвостовика в заготовке резцового блока при выполнении в ней продольных выборок для отвода пульпы (СОЖ со стружкой) повышает точность сборки узла при выполнении соединения полого корпуса с резцовым блоком и при его последующей обработке, точность выполнения чистовых размеров инструмента при минимальных допусках на обработку без использования специальных технологических приспособлений. Это снижает трудоемкость изготовления инструмента и затраты на изготовление.

Таким образом, предлагаемый инструмент и способ его изготовления обеспечивают достижение поставленных целей.

Наличие указанных выше отличительных признаков заявляемого инструмента и способа его изготовления по сравнению с прототипом обеспечивает соответствие заявляемых объектов критерию изобретения "новизна". Отсутствие сведений об известности использования отличительных признаков заявляемых объектов в этой же или в смежных областях техники для достижения аналогичного эффекта позволяет признать их соответствующими критерию "изобретательский уровень". Отсутствие препятствий технического, технологического или иного порядка для практической реализации заявляемых объектов подтверждают их соответствие критерию изобретения "промышленная применимость".

Сущность изобретения поясняют приводимые ниже описания конкретных примеров его осуществления, которые не исключают и другие варианты выполнения заявляемых объектов в пределах авторских притязаний, и чертежи, на которых представлены:

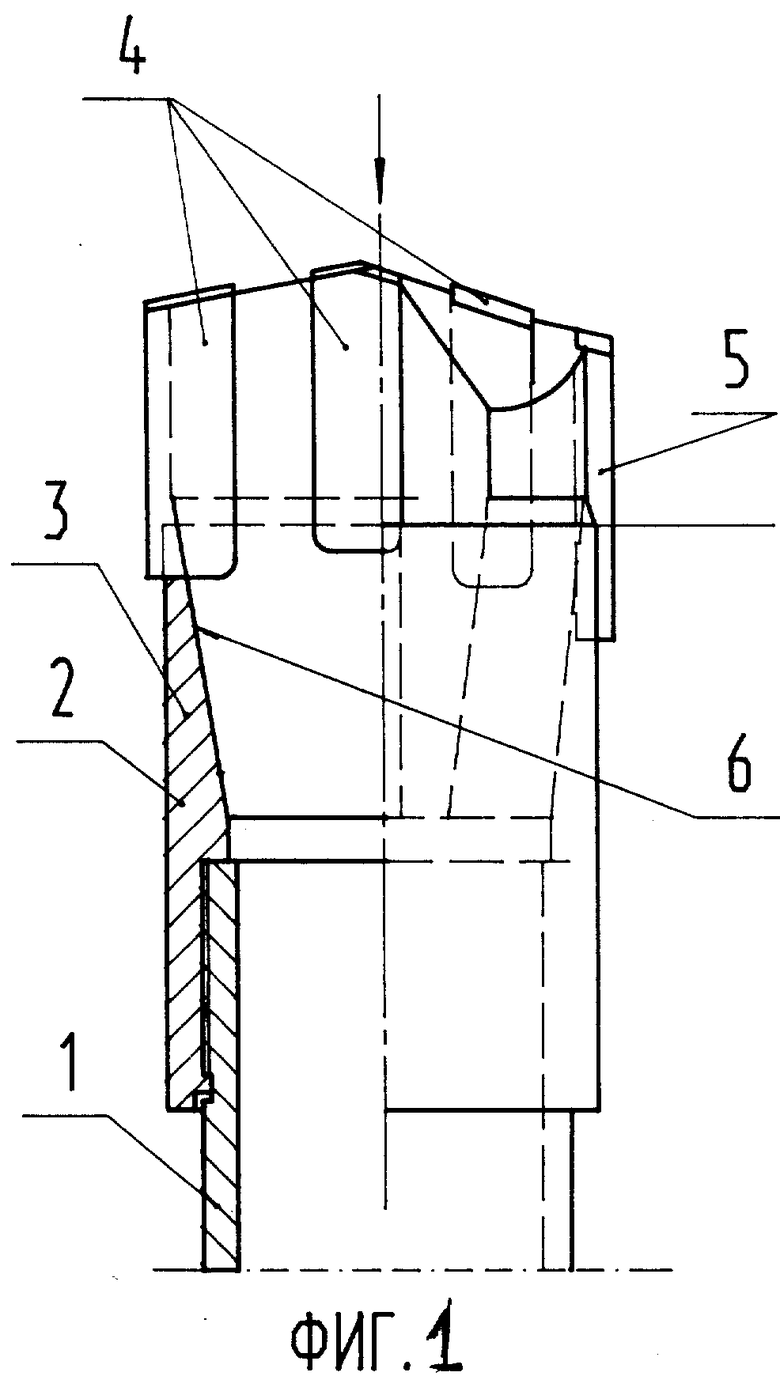

На фиг. 1 - вид сбоку на заявляемый инструмент в частичном продольном осевом разрезе;

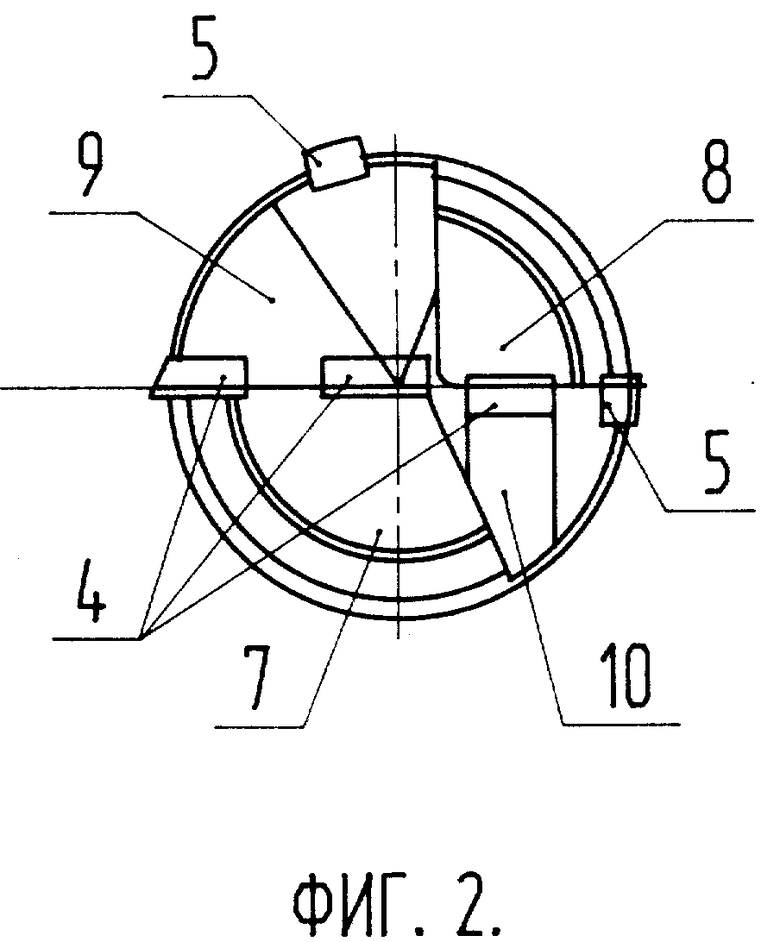

на фиг. 2 - вид А по фиг. 1;

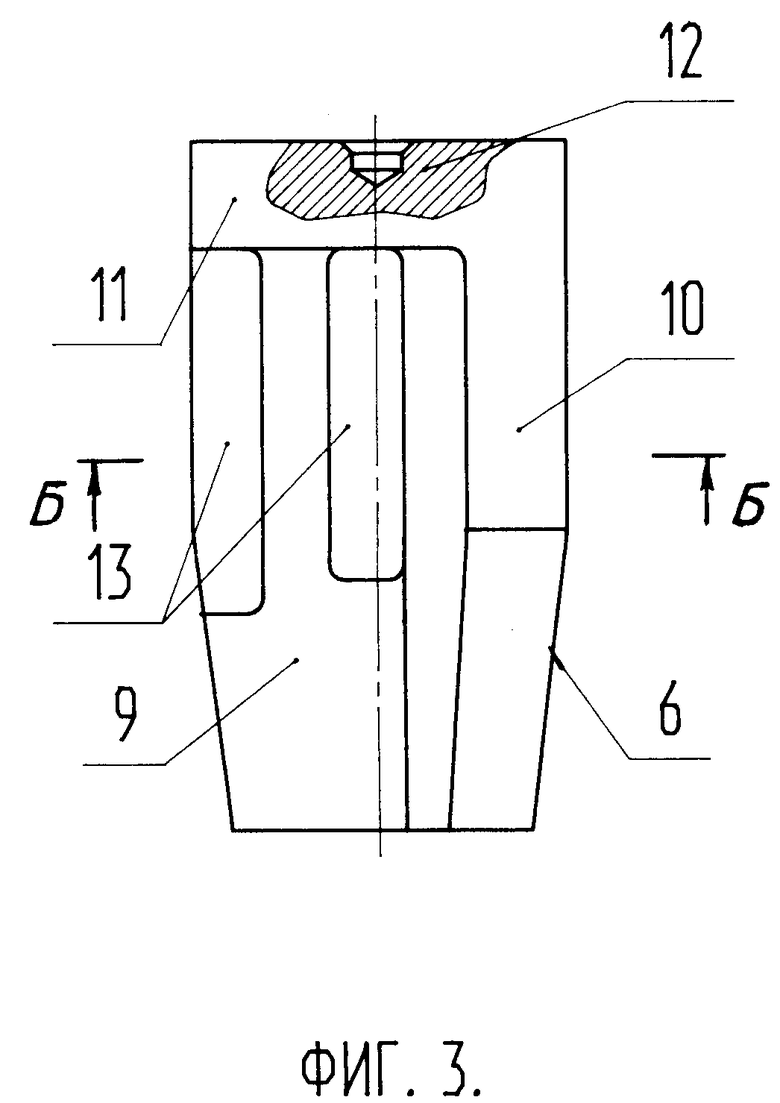

на фиг. 3 - предварительно обработанная заготовка резцового блока;

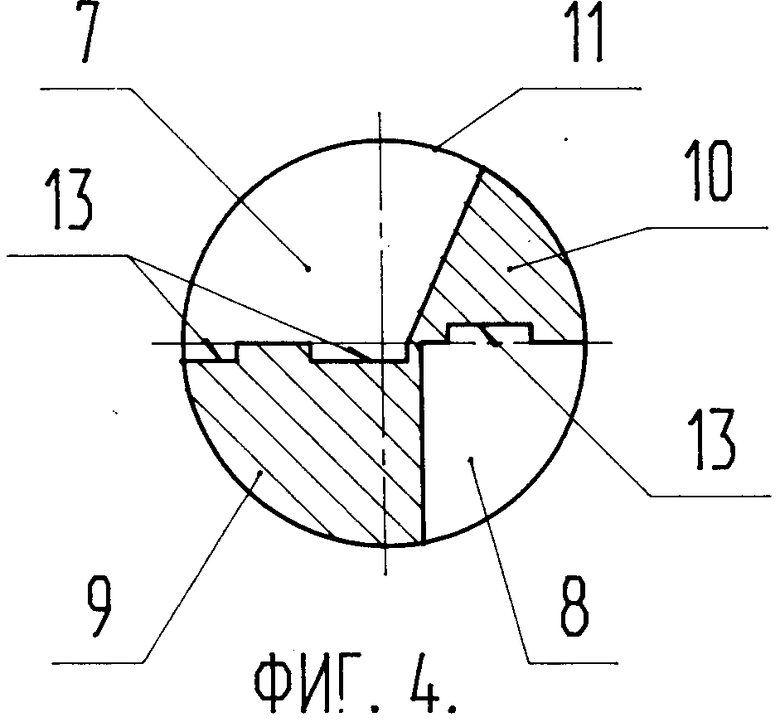

на фиг. 4 - разрез Б-Б на фиг. 3.

Инструмент для глубокого сверления предназначен для сплошного сверления отверстий с наружным подводом СОЖ и внутренним отводом пульпы (СОЖ со стружкой) и состоит (см. фиг. 1 и 2) из стебля 1, соединенного по резьбе (прямоугольная четырехзаходная) с полым корпусом 2, в котором частично размещен резцовый блок 3 с режущими 4 и направляющими пластинами 5. Полый цилиндрический корпус 2 со стороны установки резцового блока 3 выполнен с внутренней направляющей конусной поверхностью 6 от торца, а противоположный конец корпуса 2 выполнен с внутренней резьбой для соединения со стеблем 1. Резцовый блок 3 выполнен с двумя продольными выборками 7 и 8 для отвода пульпы (СОЖ со стружкой), образующими два сектора 9 и 10 резцового блока 3. На соответствующих стенках секторов 9 и 10, образованных выборками 7 и 8, выполнены углубления, в которых установлены и жестко закреплены (например, пайкой) режущие пластины 4, а в выборках на внешней боковой поверхности секторов 9 и 10 установлены и жестко закреплены направляющие пластины 5. Особенность заявляемой конструкции инструмента заключается в том, что резцовый блок 3 с полым корпусом 2 жестко соединен по конусной поверхности 6 их контакта, например, пайкой. Для более прочного закрепления периферийной из режущих пластин 4 от торца полого корпуса 2 в его стенке выполнена прорезь по толщине этой режущей пластины для выхода нижней части ее внешней боковой кромки, а сама пластина дополнительно жестко соединена с полым корпусом 2 по поверхностям их контакта, например, пайкой. Выполнение режущих пластин 4 большей длины, чем выступающая из полого корпуса 2 часть резцового блока 3, при указанном жестком соединении его с полым корпусом 2 позволит увеличить количество возможных переточек режущих пластин 4 до допустимого износа резцового блока 3. В этом случае целесообразно выполнить удлиненными и направляющие пластины 5 и обеспечить их установку и жесткое закрепление в соответствующих выборках (углублениях) на корпусе 2 и секторах 9 и 10, которые целесообразно выполнить совмещенными, с одной установки, после сборки полого корпуса 2 с резцовым блоком 3. Это дополнительно повысит прочность и жесткость соединения резцового блока 3 с полым корпусом 2.

При жестком соединении резцового блока 2 с полым корпусом 2 отпадает необходимость выполнения конусной направляющей поверхности 6 с уклоном самоторможения. Более того, направляющая поверхность контакта резцового блока 3 с полым корпусом 2 может вообще быть выполнена цилиндрической, что несколько упростит изготовление резцового блока 3 и полого корпуса 2 (такой вариант в чертежах не показан). При изготовлении инструмента не с тремя режущими пластинами 4, как показано на фиг. 1 и 2, а с двумя, внешняя боковая кромка каждой из которых является периферийной и определяет размер инструмента и диаметр выполняемых отверстий, - в полом корпусе 2 потребуется выполнить две прорези от его торца по толщине пластин 4 в месте выхода боковой кромки их нижней части. И, естественно, потребуется выполнить жесткое соединение обеих пластин с полым корпусом 2 по поверхностям их контакта (такой вариант в чертежах тоже не показан).

Предлагаемое выполнение инструмента для глубокого сверления с жестким соединением резцового блока 3 с полым корпусом 2 позволяет существенно повысить точность выполнения чистовых размеров и формы рабочей части инструмента при его изготовлении и переточках в процессе эксплуатации без использования специальной оснастки и с меньшими трудозатратами. А это, в свою очередь, повышает точность изготовления таким инструментом ответственных узлов оборудования, в частности, для АЭС, его надежность и долговечность в эксплуатации, снижает вероятность появления брака в процессе изготовления оборудования и дополнительных затрат на его исправление, т.е. повышает эффективность производства.

Изготовление инструмента заявляемой конструкции не вызывает сложностей технического, технологического или иного порядка и достаточно легко осуществимо с использованием известных приемов и способов. Тем не менее изготовление такого инструмента может быть дополнительно упрощено при использовании заявляемого способа.

Отличие заявляемого способа изготовления заключается в особенностях изготовления, главным образом, заготовки резцового блока, которые облегчают сборку рабочей части инструмента и доводку до чистовых размеров по диаметру инструмента его основных элементов. И заключаются они в том, что заготовку для изготовления резцового блока берут несколько большей длины, чем это требуют размеры рабочей части инструмента, и при выполнении в ней продольных выборок 7 и 8 для отвода пульпы (СОЖ со стружкой) оставляют цилиндрический хвостовик 11 с выполненным в нем технологическим центром 12 (см. фиг. 3 и 4). Затем в соответствующих стенках секторов 9 и 10, образованных продольными выборками 7 и 8, выполняют, как и при изготовлении инструмента-прототипа, углубления 13 для установки и закрепления режущих пластин 14, а на наружной боковой поверхности секторов 9 и 10 - углубления (выборки) для установки и закрепления направляющих пластин 5, если не предусматривается связь последних с полым корпусом 2. В последнем случае углубления для установки и закрепления удлиненных направляющих пластин 5 выполняют позже, о чем будет сказано ниже. После этого по известной технологии на конкретные поверхности соединенных элементов наносят (или закрепляют) слой припоя, собирают узел с обеспечением прижатия соединяемых элементов друг к другу и осуществляют пайку (расплавление припоя при соответствующем нагреве собранного узла и его последующее охлаждение). При выполнении этой операции наличие у резцового блока 3 хвостовика 11 с технологическим центром 12 упрощает обеспечение соосного расположения резцового блока 3 и полого корпуса 2, позволяет уменьшить припуски на чистовую обработку основных рабочих элементов инструмента и уменьшить затраты на его изготовление. При изготовлении инструмента с удлиненными направляющими пластинами 5, закрепленными одновременно и в полом корпусе 2, и в секторах 9 и 10 резцового блока 3 (как показано на фиг. 1), выборки (пазы) под установку таких пластин 5 выполняют после предварительной сборки полого корпуса 2, резьбового блока 3 и режущих пластин 4 с одной установки обрабатывающего инструмента, что позволяет выполнить совмещенные в полом корпусе 2 и резцовом блоке 3 выборки, повысить точность установки удлиненных направляющих пластин 5 и надежность инструмента в эксплуатации.

После полной сборки рабочей части инструмента выполняют механическую обработку его основных элементов, доводку их до чистовых размеров по диаметру и заточку рабочих кромок режущих пластин 5 с приданием резцовому блоку 3 заданной формы. Наличие хвостовика 11 с технологическим центром 12 у резцового блока 3 не только упрощает обработку основных элементов инструмента по диаметру, но и позволяет выполнить ее с высокой точностью, при незначительных допусках на обработку после выполнения чистовой обработки инструмента по диаметру осуществляют необходимую подрезку резцового блока 3 и режущих пластин 4 и заточку последних. При выполнении этой операции хвостовик 11 с технологическим центром 12 удаляется.

Таким образом, предлагаемый способ изготовления инструмента для глубокого сверления позволяет уменьшить трудоемкость изготовления инструмента. А работа такого инструмента ничем не отличается от работы аналогичных известных инструментов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1997 |

|

RU2118234C1 |

| СВЕРЛО ОДНОСТОРОННЕГО РЕЗАНИЯ И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2101141C1 |

| СВЕРЛО ОДНОСТОРОННЕГО РЕЗАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2068321C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169642C2 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1996 |

|

RU2105639C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЯЮЩЕЙ ВТУЛКИ | 1995 |

|

RU2096138C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169059C2 |

| СПОСОБ ОХЛАЖДЕНИЯ РЕЖУЩЕЙ ЧАСТИ СВЕРЛА ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ И СВЕРЛО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2156180C2 |

| НАПРАВЛЯЮЩАЯ ВТУЛКА | 1995 |

|

RU2104128C1 |

| НАПРАВЛЯЮЩАЯ ВТУЛКА | 1995 |

|

RU2098236C1 |

Изобретение относится к области обработки металлов резанием. Достигаемый технический результат заключается в повышении надежности и долговечности инструмента в эксплуатации, в обеспечении высокой точности изготовления инструмента и обработки изделий. Инструмент содержит полый цилиндрический корпус, предназначенный для соединения со стеблем, и резцовый блок, частично размещенный в корпусе. Внешняя часть периферийной режущей пластины жестко соединена с полым корпусом, а жесткое соединение последнего с резцовым блоком выполнено с помощью пайки. Способ изготовления характеризуется тем, что при выполнении продольных выборок в заготовке резцового блока оставляют цилиндрический хвостовик, в котором выполняют технологический центр и используют последний при окончательной обработке рабочих элементов инструмента, после чего хвостовик удаляют. 2 с. и 3 з.п. ф-лы, 4 ил.

| SU, авторское свидетельство, N 1458106, B 23 B 51/06, 1989. |

Авторы

Даты

1998-10-20—Публикация

1997-06-04—Подача