Изобретение относится к обработке металлов давлением, преимущественно к способам гибки элементов трубопровода с наполнителем проталкиванием через ручей матрицы, и может быть использовано в самолето- и судостроении, а также в других отраслях промышленности.

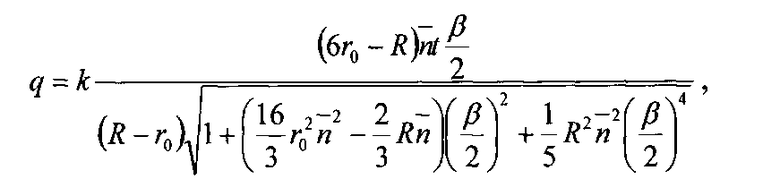

Известен способ изготовления гибкой крутоизогнутых патрубков, преимущественно особотонкостенных, при котором трубную заготовку с давлением наполнителя, заключенного в ее полость, проталкивают через криволинейный ручей, при этом давление наполнителя по мере проталкивания увеличивают по следующей зависимости:

где q - текущее значение давления наполнителя, соответствующее текущему углу β изгиба заготовки, МПа; β - текущее значение угла изгиба, рад; k - предел текучести при сдвиге, МПа; r0 - наружный радиус трубной заготовки, мм; R - радиус изгиба трубной заготовки по средней линии, мм; t - толщина стенки трубной заготовки, мм;  геометрический коэффициент, 1/мм (RU, патент №2241561, МПК7 В21D 9/12 от 07.04.2003 г., опубликован 10.12.2004 г., Бюл. №34, «Способ изготовления гибкой крутоизогнутых патрубков», авт. Танеев М.В., Голуб В.В., Давыдов О.Ю., Егоров В.Г., аналог).

геометрический коэффициент, 1/мм (RU, патент №2241561, МПК7 В21D 9/12 от 07.04.2003 г., опубликован 10.12.2004 г., Бюл. №34, «Способ изготовления гибкой крутоизогнутых патрубков», авт. Танеев М.В., Голуб В.В., Давыдов О.Ю., Егоров В.Г., аналог).

Недостатки: образование на передней кромке патрубка со стороны наименьшей образующей трубной заготовки гофров в зоне внутреннего радиуса изгиба, а со стороны наибольшей образующей трубной заготовки -разрывов в зоне наибольшего радиуса изгиба, и, кроме того, из-за малой не сущей способности трубной заготовки происходит загиб входного торца в зоне наименьшей образующей. Таким образом, изготовление особотонкостенных патрубков известным способом сопровождается возникновением браковочных признаков.

Наиболее близким техническим решением из известных является способ изготовления гибкой крутоизогнутых патрубков, включающий формирование скосов на торцах трубной заготовки, размещение во внутренней полости трубной заготовки наполнителя с одновременной установкой на кромке входного торца симметрично наименьшей и наибольшей образующих частей цилиндрических оболочек с наружным диаметром, равным внутреннему диаметру заготовки (РТМ 1.4.1804-87 Формообразование патрубков на прессе ПШП 50/200. - М.: НИАТ. - 1988. - С.48 - 49, прототип).

Недостатки: цилиндрическая оболочка, устанавливаемая симметрично наименьшей образующей трубной заготовки, не устраняет гофры в меридиональном направлении в зоне внутреннего радиуса изгиба, т.к. ее жесткости недостаточно для прижатия кромки в зоне внутреннего радиуса изгиба к поверхности матрицы, а цилиндрическая оболочка, устанавливаемая симметрично наибольшей образующей трубной заготовки, располагается лишь на части сечения, подверженного действию растягивающих напряжений, и ее жесткости недостаточно для предотвращения разрывов в окружном направлении, кроме того, углы цилиндрических оболочек при их смещении врезаются в тело матрицы или трубной заготовки, создавая дефекты в виде продольных царапин. В итоге возрастает количество бракованных изделий и себестоимость изготовления крутоизогнутых патрубков.

Технический результат: повышение качества и снижение себестоимости изготовления крутоизогнутых патрубков за счет увеличения несущей способности входного торца трубной заготовки в зонах наружного и внутреннего радиуса изгиба.

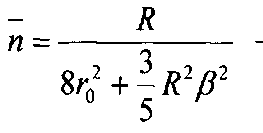

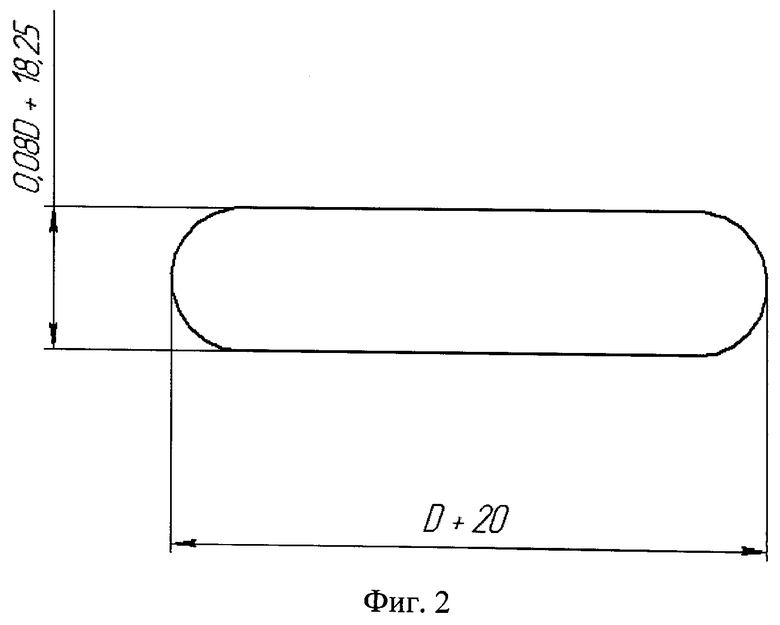

Технический результат достигается за счет того, что в известном способе изготовления гибкой крутоизогнутых патрубков, включающем формирование скосов на торцах трубной заготовки, размещение во внутренней полости трубной заготовки наполнителя с одновременной установкой на кромке входного торца симметрично наименьшей и наибольшей образующих частей цилиндрических оболочек с наружным диаметром, равным внутреннему диаметру трубной заготовки, устанавливают симметрично наименьшей образующей трубной заготовки часть цилиндрической оболочки, ориентированную преимущественно в меридиональном направлении, а симметрично наибольшей образующей трубной заготовки устанавливают часть цилиндрической оболочки, ориентированную преимущественно в окружном направлении, причем часть цилиндрической оболочки, ориентированную преимущественно в меридиональном направлении, получают из пластины, имеющей длину, равную (D+20) мм, где D - наружный диаметр трубной заготовки, мм, ширину, равную (0,08D+18,25) мм, а часть цилиндрической оболочки, ориентированную преимущественно в окружном направлении, получают из пластины, имеющей длину, равную 2,1 ID мм, ширину, равную (0,25D+17,31) мм, и боковые срезы, параллельные скосу трубной заготовки со стороны входного торца.

Применение заявляемого способа позволяет повысить несущую способность входного торца трубной заготовки. Так, установка части цилиндрической оболочки симметрично наименьшей образующей, ориентированной преимущественно в меридиональном направлении и полученной из пластины, имеющей указанные геометрические параметры, позволяет увеличить жесткость поперечного сечения трубной заготовки в зоне внутреннего радиуса изгиба настолько, чтобы предотвратить как образование гофров, так и продольного разрыва входного торца трубной заготовки за счет его прижатия к телу матрицы в указанной зоне в процессе проталкивания через ручей матрицы. Согласно заявленному способу часть цилиндрической оболочки, ориентированную преимущественно в окружном направлении, устанавливают симметрично наибольшей образующей, при этом выбор геометрических параметров пластины для ее изготовления в соответствии с указанными зависимостями позволяет так увеличить жесткость входного торца трубной заготовки в зоне растягивающих напряжений, чтобы избежать поперечных разрывов стенки трубной заготовки. Боковые срезы, имеющиеся на оболочке, параллельные скосу трубной заготовки, предотвращают образование концентраторов напряжений на контактных поверхностях при проталкивании трубной заготовки через ручей матрицы, тем самым исключается возникновение дефектов на внутренней поверхности трубной заготовки и на наружной поверхности ручья матрицы в виде задиров и царапин.

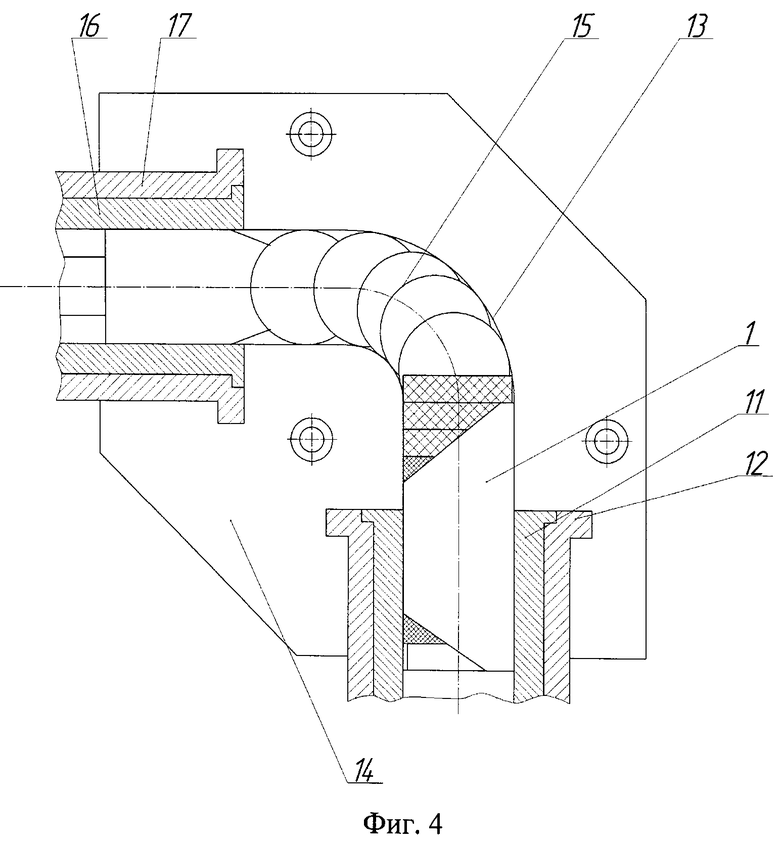

На фиг.1 изображена схема установки эластичного наполнителя и частей цилиндрических оболочек во внутренней полости трубной заготовки.

На фиг.2 представлены геометрические параметры пластины для изготовления части цилиндрической оболочки, ориентированной преимущественно в меридиональном направлении, и устанавливаемой симметрично наименьшей образующей.

На фиг.3 представлены геометрические параметры пластины для изготовления части цилиндрической оболочки, ориентированной преимущественно в окружном направлении и устанавливаемой симметрично наибольшей образующей.

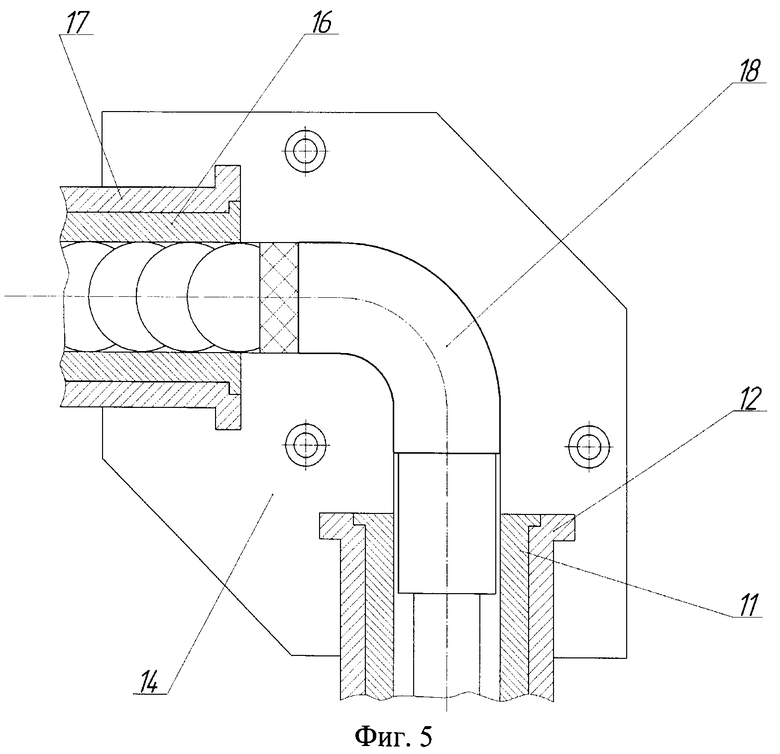

На фиг.4 изображена трубная заготовка в ручье нижней полуматрицы перед началом процесса формообразования.

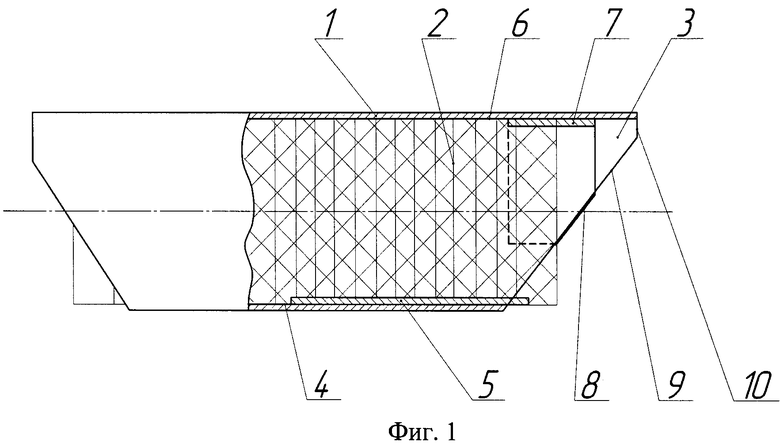

На фиг.5 изображен крутоизогнутый патрубок в ручье нижней полуматрицы по окончании процесса формообразования.

Трубную заготовку 1 заполняют эластичным наполнителем 2. Одновременно с установкой эластичного наполнителя 2 во внутреннюю полость 3 трубной заготовки 1 помещают симметрично наименьшей образующей 4 трубной заготовки 1 часть цилиндрической оболочки 5, ориентированную преимущественно в меридиональном направлении, а симметрично наибольшей образующей 6 трубной заготовки 1 устанавливают часть цилиндрической оболочки 7, ориентированную преимущественно в окружном направлении так, чтобы боковые срезы 8 части цилиндрической оболочки 7 были параллельны скосу 9 трубной заготовки 1 со стороны входного торца 10.

Трубную заготовку 1 с установленными частями цилиндрических оболочек 5 и 7 и эластичным наполнителем 2 располагают в гильзе 11 гидроцилиндра проталкивания 12 установки для формообразования элементов трубной арматуры (не показана). По ручью 13 нижней полуматрицы 14 подводят шаровой пуансон 75, размещенный в гильзе 16 гидроцилиндра подпора 17 установки для формообразования элементов трубной арматуры (не показана), до касания с эластичным наполнителем 2 трубной заготовки 1. Смыкают верхнюю (не показана) и нижнюю 14 полуматрицы. Изгибают трубную заготовку 1 ее проталкиванием через криволинейный ручей 13 матрицы. По окончании процесса формообразования размыкают верхнюю (не показана) и нижнюю 14 полуматрицы и извлекают из нее крутоизогнутый патрубок 18, с находящимися в его внутренней полости частями цилиндрических оболочек 5,7 и эластичным наполнителем 2.

Пример. Из трубной заготовки с наружным диаметром D=100 мм и толщиной стенки 0,8 мм из стали 12Х18Н10Т (ГОСТ 5632-72) изготавливали крутоизогнутый патрубок с радиусом изгиба по средней линии 100 мм, углом изгиба 90° и длиной прямых участков 10 и 59 мм.

Трубную заготовку 1 заполняли эластичным наполнителем 2, предварительно пересыпанным тальком ТРПН (ГОСТ 19729-74), в качестве наполнителя использовали шайбы из полиуретана СКУ-7Л (ТУ 84-404-78). Одновременно с установкой эластичного наполнителя 2 во внутренней полости 3 трубной заготовки 1 располагали симметрично наименьшей образующей 4 трубной заготовки 1 часть цилиндрической оболочки 5, выполненную из пластины с шириной, равной 26,3 мм, длиной, равной 120 мм, и толщиной 1,2 мм из стали 12Х18Н10Т (ГОСТ 5632-72) и предварительно подогнутую на листогибочной машине ЛГМЭ-0,6 до внутреннего радиуса в окружном направлении 50 мм. Симметрично наибольшей образующей 6 трубной заготовки 1 устанавливали часть цилиндрической оболочки 7, изготовленную из пластины с шириной, равной 42,3 мм, длиной, равной 211 мм, и толщиной 0,8 мм из стали 12Х18Н10Т (ГОСТ 5632-72), предварительно сделав срезы на угол 38° и подогнув на листогибочной машине ЛГМЭ-0,6 так, чтобы внутренний радиус в окружном направлении был равен 50 мм.

Устанавливали трубную заготовку 1 с расположенными во внутренней полости 3 частями цилиндрических оболочек 5, 7 и эластичным наполнителем 2 в гильзе 11 гидроцилиндра проталкивания 12 установки для формообразования элементов трубной арматуры на базе гидравлического пресса PYE-250. По ручью 13 нижней полуматрицы 14 подводили шаровой пуансон 15 до касания с эластичным наполнителем 2 трубной заготовки 1. Шаровой пуансон 15 состоит из направляющей со сферической пятой, изготовленной из стали 45 (ГОСТ 1050-88), шаров, изготовленных из бронзы БрА10Ж4Н4Л (ГОСТ 493-79), размещенный в гильзе 16 гидроцилиндра подпора 17 установки для формообразования элементов трубной арматуры на базе гидравлического пресса PYE-250. Смыкали верхнюю и нижнюю 14 полуматрицы. Изгибали трубную заготовку 1 ее проталкиванием через криволинейный ручей 13 матрицы, создавая при этом шаровым пуансоном 15 в трубной заготовке 1 давление наполнителя 2, равное 19 МПа. По окончании процесса формообразования размыкали верхнюю и нижнюю 17 полуматрицы и извлекали из нее крутоизогнутый патрубок 18 с находящимися во внутренней полости частями цилиндрических оболочек 5, 7 и эластичным наполнителем 2.

Применение способа изготовления гибкой крутоизогнутых патрубков позволяет снизить себестоимость изготовления на 20% и сократить число бракованных деталей в 1,2-1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2013 |

|

RU2528928C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1987 |

|

RU1466084C |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ТРУБНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2192324C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2047405C1 |

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2008 |

|

RU2391166C1 |

| СПОСОБ ГИБКИ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1989 |

|

RU1741344C |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2012 |

|

RU2506134C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1998 |

|

RU2172221C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ОТВОДОВ И УСТРОЙСТВО ДЛЯ ИХ ФОРМООБРАЗОВАНИЯ | 2009 |

|

RU2405645C1 |

| Способ изготовления крутоизогнутых угольников из трубчатых заготовок | 1990 |

|

SU1771844A1 |

Изобретение относится к области обработки металлов давлением, в частности к изготовлению гибкой крутоизогнутых патрубков. Вначале формируют скосы на торцах трубной заготовки, размещают в ее внутренней полости наполнитель с одновременной установкой со стороны входного торца симметрично наименьшей и наибольшей образующих частей цилиндрических оболочек с наружным диаметром, равным внутреннему диаметру трубной заготовки. При этом симметрично наименьшей образующей трубной заготовки устанавливают часть цилиндрической оболочки, ориентированной преимущественно в меридиональном направлении, а симметрично наибольшей образующей трубной заготовки устанавливают часть цилиндрической оболочки, ориентированной преимущественно в окружном направлении. Причем часть цилиндрической оболочки, ориентированной преимущественно в меридиональном направлении, получают из пластины, имеющей длину, равную (D+20) мм, где D - наружный диаметр трубной заготовки, мм, ширину, равную (0,08D+18,25) мм, а часть цилиндрической оболочки, ориентированной преимущественно в окружном направлении, получают из пластины, имеющей длину, равную 2,11D мм, ширину, равную (0,25D+17,31) мм, и боковые срезы, параллельные скосу трубной заготовки со стороны входного торца. Повышается качество крутоизогнутых патрубков и снижается их себестоимость. 5 ил., 1 пр.

Способ изготовления гибкой крутоизогнутых патрубков, включающий формирование скосов на торцах трубной заготовки, размещение во внутренней полости трубной заготовки наполнителя с одновременной установкой со стороны входного торца симметрично наименьшей и наибольшей образующих частей цилиндрических оболочек с наружным диаметром, равным внутреннему диаметру трубной заготовки, отличающийся тем, что симметрично наименьшей образующей трубной заготовки устанавливают часть цилиндрической оболочки, ориентированную преимущественно в меридиональном направлении, а симметрично наибольшей образующей трубной заготовки устанавливают часть цилиндрической оболочки, ориентированную преимущественно в окружном направлении, причем часть цилиндрической оболочки, ориентированную преимущественно в меридиональном направлении, получают из пластины, имеющей длину, равную (D+20) мм, где D - наружный диаметр трубной заготовки, мм, ширину, равную (0,08D+18,25) мм, а часть цилиндрической оболочки, ориентированную преимущественно в окружном направлении, получают из пластины, имеющей длину, равную 2,11D мм, ширину, равную (0,25D+17,31) мм, и боковые срезы, параллельные скосу трубной заготовки со стороны входного торца.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Штамп для гибки тонкостенных крутоизогнутых патрубков | 1990 |

|

SU1797508A3 |

| Наполнитель трубных заготовок | 1982 |

|

SU1031562A1 |

| СПОСОБ ГИБКИ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1989 |

|

RU1741344C |

| US 2010186473 A1, 29.07.2010 | |||

Авторы

Даты

2014-04-10—Публикация

2012-08-15—Подача