Изобретение относится к обработке металлов давлением, а именно к штамповке эластичной средой, и может быть использовано при изготовлении крутоизогнутых патрубков из особотонкостенных трубных заготовок.

Известен способ гибки труб, включающий приложение поперечных изгибающих и продольных растягивающих усилий при защемленных в осевом направлении торцах. В ходе деформирования поперечные изгибающие усилия прикладывают к внутренней поверхности заготовки, а защемление торцов осуществляется в зоне сжатия (Россия, патент RU №1302531, МПК 6 В21D 9/00 от 09.04.1985 г., опубл. 19.06.1995 г., «Способ гибки труб», авт. Гусев B.C., Захарченко Н.Д., аналог).

Недостатки: использование инструмента, состоящего из разжимных секторов, при гибке особотонкостенных заготовок изменяет геометрические параметры срединной поверхности оболочки, и, кроме того, следы, остающиеся на поверхности готового изделия, являются концентраторами напряжений. Таким образом, изготавливать особотонкостенные патрубки с неизменными геометрическими параметрами известным способом нельзя.

Наиболее близким техническим решением из известных является способ формообразования крутоизогнутых патрубков, преимущественно особотонкостенных, включающий формовку трубной заготовки в штампе раздачей внутренним давлением с одновременной формовкой выпуклых поверхностей, примыкающих к зоне минимального радиуса гиба (патент RU № 2047405, МПК 6 В21D 9/00, 9/08, 22/02 от 21.01.93 г., опубл. 10.11.1995 г. в бюллетене №31, «Способ формообразования крутоизогнутых патрубков и штамм для его осуществления», авт.Егоров В.Г., Захарченко Н.Д., Серпухов В.Н., прототип)

Недостатки: при использовании данного способа значение необходимого внутреннего давления наполнителя приходится подбирать по результатам экспериментов с несколькими патрубками. В результате, если давление наполнителя будет слишком мало, то происходит недоформовка наружного контура патрубка, и наоборот, если давление наполнителя будет слишком велико, то это приведет к износу инструмента и ручья штампа. В итоге возрастает количество бракованных изделий и себестоимость изготавливаемых деталей (крутоизогнутых патрубков).

Технический результат - повышение качества и снижение себестоимости изготавливаемых деталей за счет сокращения количества бракованных деталей и затрат на штамповую оснастку.

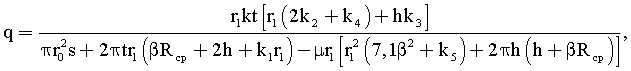

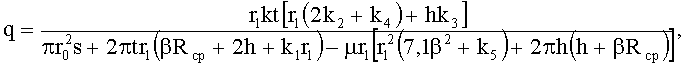

Технический результат достигается за счет того, что в известном способе формообразования крутоизогнутых патрубков преимущественно особотонкостенных, включающем формовку трубной заготовки в штампе раздачей ее внутренним давлением, с одновременной формовкой выпуклых поверхностей, примыкающих к зоне минимального радиуса гиба, конечное значение давления наполнителя определяют согласно следующей зависимости:

где q - конечное значение давления наполнителя, МПа;

r1 - радиус круглого поперечного сечения патрубка, мм;

t - толщина стенки трубной заготовки, мм;

k - предел текучести при сдвиге, МПа;

β - угол гиба, рад;

h - длина прямых участков патрубка, мм;

Rcp - радиус изгиба патрубка по средней линии, мм;

µ - коэффициент трения между заготовкой и материалом криволинейного канала матрицы;

r0 - радиус трубной заготовки, мм;

s - величина перемещения нажимного пуансона, мм;

k1=1,336β+0,051;

k2=12,595β+4,874;

k3=2,290β+25,386;

k4=59,542β+5,441;

k5=20,611β+1,376.

Данная зависимость позволяет учесть не только геометрические параметры исходной заготовки (ее радиус (r0) и толщину стенки (t)), геометрические параметры готового изделия (длину прямых участков (h), радиус изгиба патрубка по средней линии (Rcp), угол гиба (β), радиус круглого поперечного сечения патрубка (r1)), но и механические характеристики используемых для изготовления сплавов (k), а также условия контактного трения (µ) и порядок приложения внутреннего давления (q) эластичного наполнителя (s). Таким образом, процесс формообразования осуществляется оптимально с наименьшими энергетическими издержками; повышается равномерность пластической деформации во всех зонах штампуемого патрубка, при этом количество бракованных деталей сводится к минимуму, отпадает необходимость в восстановлении контура ручья штампа в результате износа, т.е. затраты на штамповую оснастку уменьшаются, а коэффициент использования металла возрастает.

Формообразование крутоизогнутых патрубков осуществляется в штампе следующим образом.

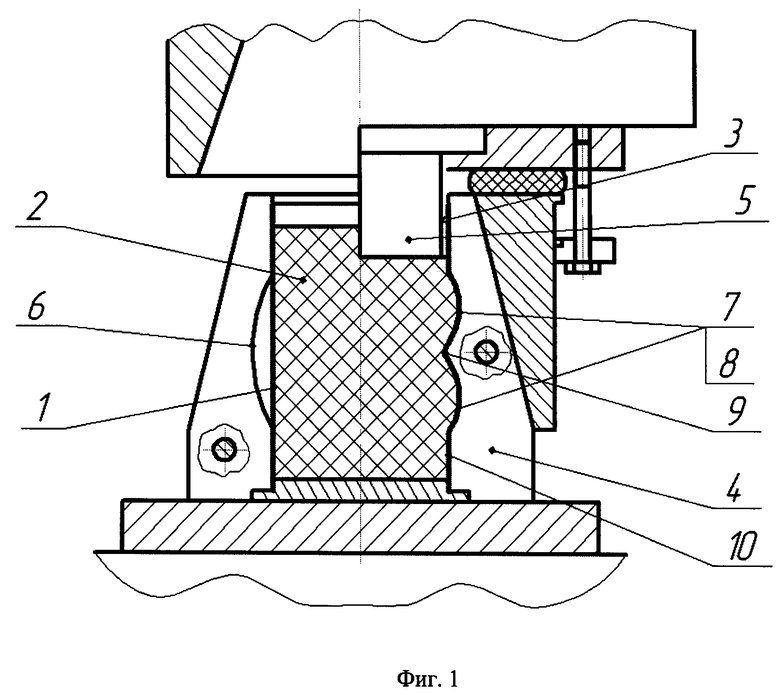

В трубной заготовке 1 (фиг.1) размещают эластичный наполнитель 2, устанавливают их в цилиндрическом канале 3 разъемной матрицы 4 и через пуансон осевой осадки 5 пресса (не показан) воздействуют на эластичный наполнитель 2. Эластичный наполнитель 2 сжимается и раздает заготовку 1 изнутри, при этом на одной полуцилиндрческой поверхности заготовки формуется выпуклая поверхность 6 крутоизогнутого патрубка, соответствующая зоне максимального радиуса гиба, а на другой - со стороны торцов, дополнительные выпуклые поверхности и между ними вогнутая поверхность 9 патрубка, соответствующая зоне минимального радиуса гиба. Отформованную деталь 10 извлекают из матрицы 4, освобождают от наполнителя 2, со стороны торцов обрезают отформованные дополнительные выпуклые поверхности 7, 8 и получают готовый крутоизогнутый патрубок.

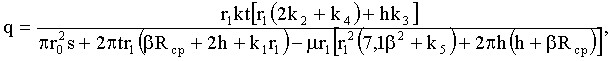

Конечное значение давления наполнителя q (МПа) в заготовке принимают равным

где r1 - радиус круглого поперечного сечения патрубка, мм;

t - толщина стенки трубной заготовки, мм;

k - предел текучести при сдвиге, МПа;

β - угол гиба, рад;

h - длина прямых участков патрубка, мм;

Rcp, - радиус изгиба патрубка по средней линии, мм;

µ - коэффициент трения между заготовкой и материалом криволинейного канала матрицы штампа;

R0 - радиус трубной заготовки, мм;

s - величина перемещения нажимного пуансона, мм;

k1=1,336β+0,051;

k2=12,595β+4,874;

k3=2,290β+25,386;

k4=59,542β+5,441;

k5=20,611β+1,376.

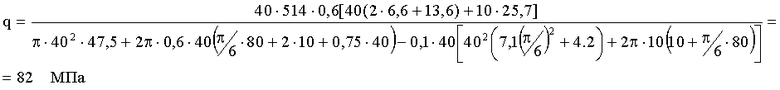

Пример. Из трубной заготовки с наружным радиусом r0=40 мм и толщиной стенки t=0,6 мм из титанового сплава ВТ 1-0, у которого предел текучести при сдвиге k=514 МПа, изготавливали крутоизогнутый патрубок (готовую деталь) с радиусом изгиба по средней линии Rcp=80 мм, радиусом круглого поперечного сечения патрубка r1=40 мм, с длиной прямых участков h=10 мм и углом гиба β=π/6, при этом величина перемещения нажимного пуансона составила s=47,5 мм. Коэффициент трения µ между трубной заготовкой 9 и криволинейным каналом матрицы штампа 4 принимали равным µ=0,1.

Конечное значение давления наполнителя q (МПа) в заготовке составило

Готовые патрубки в зоне внутреннего радиуса имели утолщение не более 5%, а утонение в зоне наружного радиуса не более 7%.

При определении конечного давления наполнителя согласно данной зависимости количество бракованных готовых деталей (крутоизогнутых патрубков) снизилось на 40%, себестоимость готовых деталей (крутоизогнутых патрубков) снизилась в 1,3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2047405C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2013 |

|

RU2528928C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1994 |

|

RU2094151C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2012 |

|

RU2510806C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2003 |

|

RU2241561C1 |

| СПОСОБ ГИБКИ ТРУБ С ОБРАЗОВАНИЕМ КОЛЕН ПОВТОРЯЮЩЕЙСЯ ФОРМЫ | 2013 |

|

RU2534483C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1998 |

|

RU2172221C2 |

| СПОСОБ ШТАМПОВКИ СИЛЬФОНОВ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2012 |

|

RU2502574C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОСОБОТОНКОСТЕННЫХ МНОГОСЛОЙНЫХ СИЛЬФОНОВ | 2006 |

|

RU2343033C2 |

| Способ изготовления крутоизогнутых угольников из трубчатых заготовок | 1990 |

|

SU1771844A1 |

Изобретение относится к обработке металлов давлением, в частности к штамповке эластичной средой крутоизогнутых патрубков из особотонкостенных труб. При раздаче трубной заготовки в штампе внутренним давлением с одновременной формовкой выпуклых поверхностей, примыкающих к зоне минимального радиуса гиба, осуществляют приложение конечного значения давления наполнителя в соответствие с приведенной в формуле зависимостью. Повышается качество и снижается себестоимость изготовления крутоизогнутых патрубков. 1 ил., 1 пр.

Способ формообразования крутоизогнутых патрубков, включающий формовку трубной заготовки в штампе раздачей внутренним давлением с одновременной формовкой выпуклых поверхностей примыкающих к зоне минимального радиуса гиба, отличающийся тем, что раздачу трубной заготовки в штампе осуществляют с приложением конечного значения давления внутреннего наполнителя в соответствиии со следующей зависимостью:

где q - конечное значение давления наполнителя, МПа;

r1 - радиус круглого поперечного сечения патрубка, мм;

t - толщина стенки трубной заготовки, мм;

k - предел текучести при сдвиге, МПа;

β - угол гиба, рад;

h - длина прямых участков патрубка, мм;

Rcp - радиус изгиба патрубка по средней линии, мм;

µ - коэффициент трения между заготовкой и материалом криволинейного канала матрицы штампа;

r0 - радиус трубной заготовки, мм;

s - величина перемещения нажимного пуансона, мм;

k1=1,336β+0,051;

k2=12,595β+4,874;

k3=2,290β+25,386;

k4=59,542β+5,441;

k5=20,611β+1,376.

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2047405C1 |

| Устройство для гибки труб | 1985 |

|

SU1255241A1 |

| СПОСОБ ГИБКИ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1989 |

|

RU1741344C |

| US 7392679 B1, 01.07.2008 | |||

| ГАЛЬПЕРИН А.И | |||

| Машины и оборудование для изготовления криволинейных участков трубопроводов | |||

| - М.: Недра, 1983, 95, рис.35. | |||

Авторы

Даты

2014-02-10—Публикация

2012-07-02—Подача