Изобретение относится к обработке металлов давлением, преимущественно к способам гибки элементов трубопровода с наполнителем проталкиванием через ручей матрицы, и может быть использовано в самолето- и судостроении, а также в других отраслях промышленности.

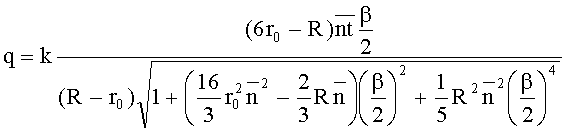

Известен способ изготовления гибкой крутоизогнутых патрубков, преимущественно особотонкостенных, при котором трубную заготовку с давлением наполнителя, заключенного в ее полость, проталкивают через криволинейный ручей, при этом давление наполнителя по мере проталкивания увеличивают по следующей зависимости:

где q - текущее значение давления наполнителя, соответствующее текущему углу β изгиба заготовки, МПа; β - текущее значение угла изгиба, рад; k - предел текучести при сдвиге, МПа; r0 - наружный радиус трубной заготовки, мм; R - радиус изгиба трубной заготовки по средней линии, мм; t - толщина стенки трубной заготовки, мм;

Недостатки: образование на передней кромке патрубка со стороны наименьшей образующей трубной заготовки гофров в зоне внутреннего радиуса изгиба вследствие избытка материала, обусловленного действием сжимающих меридиональных напряжений, а со стороны наибольшей образующей трубной заготовки - разрывов в зоне наружного радиуса изгиба из-за недостатка материала, вызванного растягивающими напряжениями. Таким образом, изготовление особо тонкостенных патрубков известным способом сопровождается возникновением браковочных признаков.

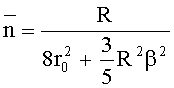

Наиболее близким техническим решением из известных является способ изготовления гибкой крутоизогнутых патрубков, включающий формирование скосов в области торцов трубной заготовки, размещение во внутренней полости трубной заготовки наполнителя, формовку патрубка проталкиванием трубной заготовки через криволинейный ручей с одновременным приложением внутреннего давления наполнителя, причем величину угла скоса торцов заготовки определяли по зависимости:

tgα=β/2,

где α - угол скоса торцев заготовки;

β - центральный угол изгиба

[Руководящий технический материал РТМ 1.4.1999-90 «Производство сварного высокоресурсного трубопровода». - М.:НИАТ, 1992. - С.63].

Недостатки: зависимость для определения угла α не содержит геометрических параметров трубной заготовки (наружного радиуса трубной заготовки, высоты опорных площадок на торцах трубной заготовки). При малой высоте опорной площадки происходит смятие торца трубной заготовки со стороны ее проталкивания соответствующим пуансоном. В случае если высоты опорных площадок велики, возникает избыток металла, который приводит к образованию гофров в зоне внутреннего радиуса изгиба. Отсутствие опорной площадки на торце трубной заготовки со стороны подпора способствует возникновению концентраторов напряжений в месте пересечения плоскостью скоса наибольшей образующей цилиндрической поверхности трубной заготовки. В итоге возрастает количество бракованных деталей и себестоимость изготовления крутоизогнутых патрубков.

Техническая задача изобретения: повышение качества и снижение себестоимости изготовления крутоизогнутых патрубков за счет увеличения точности формирования скосов в области торцов трубной заготовки.

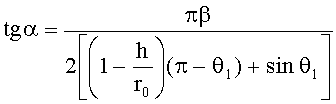

Техническая задача изобретения достигается за счет того, что в известном способе изготовления гибкой крутоизогнутых патрубков, включающем формирование скосов в области торцов трубной заготовки, размещение во внутренней полости трубной заготовки наполнителя, формовку патрубка проталкиванием трубной заготовки через криволинейный ручей с одновременным приложением внутреннего давления наполнителя, скосы формируют симметрично относительно плоскости окружного сечения, делящей трубную заготовку на две равные части, причем скосы выполняют в области торцов трубной заготовки с возможностью образования опорных площадок со стороны подпора и проталкивания трубной заготовки, а каждый из скосов лежит в плоскости, образующей с плоскостью торцового окружного сечения угол α, величина которого определяется из зависимости:

где β - центральный угол изгиба;

r0 - наружный радиус трубной заготовки;

h - высота опорных площадок на торцах трубной заготовки;

θ=arccos(1-h/r0).

Применение заявляемого способа позволяет повысить равномерность пластической деформации при гибке патрубков проталкиванием через криволинейный ручей с одновременным приложением внутреннего давления наполнителя за счет формирования скосов в области торцов трубной заготовки. При этом компенсируется недостаток металла в зоне наружного радиуса изгиба и, наоборот, удаляется избыток металла из зоны внутреннего радиуса изгиба. Выполнение скосов симметричными относительно плоскости окружного сечения, делящей трубную заготовку на две равные части, делает процесс пластического течения более равномерным по сравнению с прототипом, уменьшая разнотолщинность по зонам крутоизогнутого патрубка. Угол α, образованный плоскостью, в которой лежит скос, с плоскостью торцового окружного сечения и определенный по заявляемой зависимости, имеет оптимальное значение, так как зависит от основных геометрических параметров трубной заготовки и центрального угла изгиба. Благодаря возможности более точного формирования скосов в области торцов трубной заготовки высота их опорных площадок со стороны подпора и проталкивания имеет достаточную величину как для предотвращения смятия торца, так и для сосредоточения необходимых объемов металла в зонах наружного и внутреннего радиусов изгиба при гибке крутоизогнутого патрубка. Наличие опорной площадки в области торца трубной заготовки со стороны подпора исключает возникновение здесь концентраторов напряжений. Таким образом обеспечивается отсутствие браковочных признаков в виде гофров в зоне внутреннего радиуса изгиба, а также продольных и поперечных разрывов в зоне наружного радиуса изгиба. Тем самым повышается качество и снижается себестоимость изготовления крутоизогнутых патрубков.

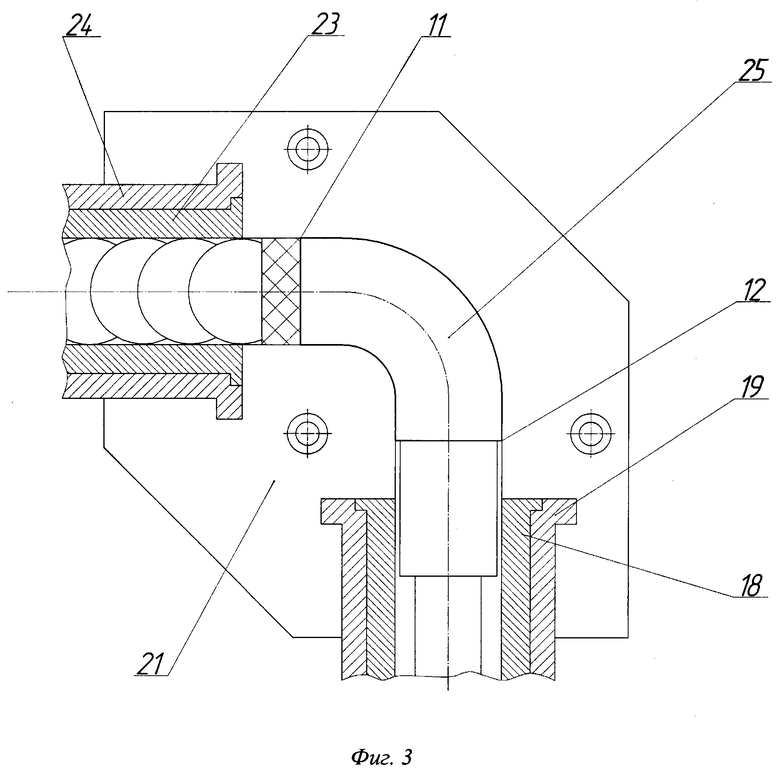

На фиг.1 представлена трубная заготовка со скосами, сформированными в области ее торцов;

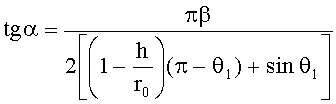

на фиг.2 представлена трубная заготовка с наполнителем в ручье нижней полуматрицы перед началом процесса формообразования;

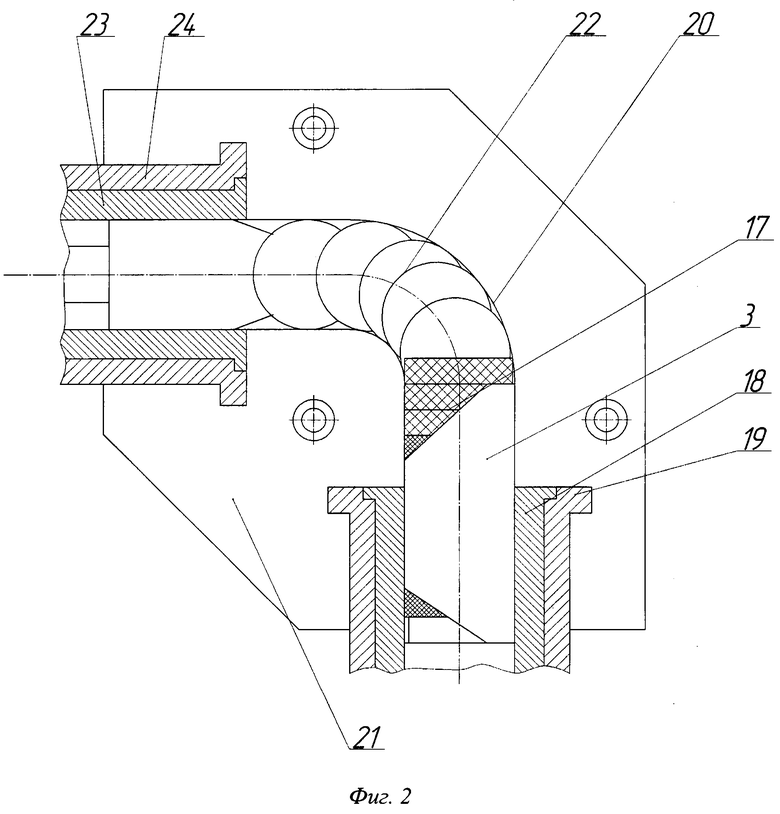

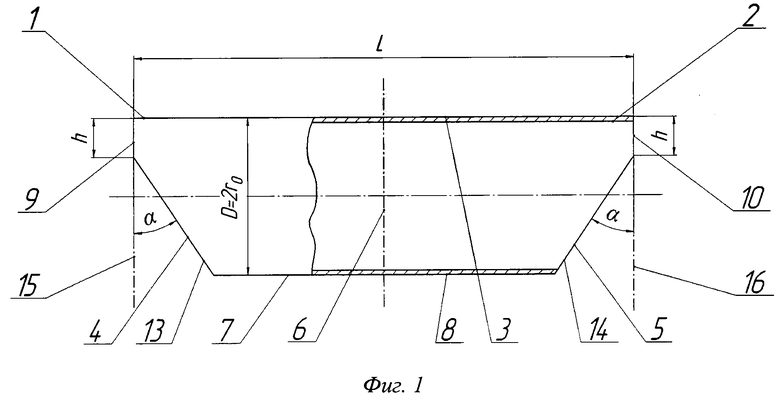

на фиг.3 представлен крутоизогнутый патрубок в ручье нижней полуматрицы по окончании процесса формообразования.

Способ осуществляют следующим образом.

В области торцов 1, 2 трубной заготовки 3 формируют скосы 4, 5 симметрично относительно плоскости окружного сечения 6, делящей трубную заготовку 3 на две равные части 7, 8. Скосы 4, 5 формируют с образованием опорных площадок 9, 10 со стороны подпора 11 и проталкивания 12 трубной заготовки 3. Причем скосы 4, 5 лежат в плоскостях 13, 14 соответственно, образующих с плоскостями торцовых окружных сечений 15, 16 трубной заготовки 3 угол α.

Трубную заготовку 3 заполняют наполнителем 17 и располагают в гильзе 18 гидроцилиндра проталкивания 19 установки для формообразования элементов трубной арматуры (на чертеже не показана). По криволинейному ручью 20 нижней полуматрицы 21 подводят шаровой пуансон 22, размещенный в гильзе 23 гидроцилиндра подпора 24 установки для формообразования элементов трубной арматуры (на чертеже не показана), до касания с наполнителем 17 трубной заготовки 3. Смыкают верхнюю (на чертеже не показана) и нижнюю 21 полуматрицы. Изгибают трубную заготовку 3 ее проталкиванием через криволинейный ручей 20 матрицы. По окончании процесса формообразования размыкают верхнюю (на чертеже не показана) и нижнюю 21 полуматрицы и извлекают из криволинейного ручья 20 крутоизогнутый патрубок 25, с находящимся в его внутренней полости эластичным наполнителем 17.

Пример. Из трубной заготовки длиной L=300 мм с наружным диаметром D=100 мм и толщиной стенки 0,8 мм из стали 12Х18Н10Т (ГОСТ 5632-72) изготавливали крутоизогнутый патрубок с радиусом изгиба по средней линии 100 мм, с центральным углом изгиба β=90° и длиной прямых участков 10 и 59 мм.

В области торцов 1, 2 трубной заготовки 3 формировали скосы 4, 5 симметрично относительно плоскости окружного сечения 6, делящей трубную заготовку 3 на две равные части 7, 8 длиной по 150 мм. Скосы 4, 5 формировали с образованием опорных площадок 9, 10 с высотой по h=20 мм со стороны подпора 11 и проталкивания 12 трубной заготовки 3. Причем скосы 4, 5 лежали в плоскостях 13, 14 соответственно, образующих с плоскостями торцовых окружных сечений 15, 16 угол α=43 град.

Трубную заготовку 3 заполняли эластичным наполнителем 17. В качестве наполнителя использовали шайбы из полиуретана СКУ-7Л (ТУ 84-404-78) и располагали в гильзе 18 гидроцилиндра проталкивания 19 установки для формообразования элементов трубной арматуры на базе гидравлического пресса PYE-250 (на чертеже не показана). По криволинейному ручью 20 нижней полуматрицы 21 подводили шаровой пуансон 22, состоящий из шаров, изготовленных из бронзы БрА10Ж4Н4Л (ГОСТ 493-79), и размещенный в гильзе 23 гидроцилиндра подпора 24 установки для формообразования элементов трубной арматуры (на чертеже не показана) до касания с эластичным наполнителем 17 трубной заготовки 3.

Смыкали верхнюю (на чертеже не показана) и нижнюю 21 полуматрицы. Изгибали трубную заготовку 3 ее проталкиванием через криволинейный ручей 20 матрицы, создавая при этом шаровым пуансоном 22 в трубной заготовке 3 давление наполнителя 17, равное 19 МПа. По окончании процесса формообразования размыкали верхнюю (на чертеже не показана) и нижнюю 21 полуматрицы и извлекали из криволинейного ручья 20 крутоизогнутый патрубок 25 с находящимся в его внутренней полости эластичным наполнителем 17.

Применение способа изготовления гибкой крутоизогнутых патрубков позволяет снизить себестоимость изготовления на 20% и сократить число бракованных деталей в 1,2-1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2012 |

|

RU2510806C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1987 |

|

RU1466084C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1994 |

|

RU2094151C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2003 |

|

RU2241561C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2047405C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1998 |

|

RU2172221C2 |

| ОПРАВКА ДЛЯ ГИБКИ ТРУБ | 1986 |

|

RU1417281C |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2012 |

|

RU2506134C1 |

| СПОСОБ ГИБКИ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1989 |

|

RU1741344C |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ОТВОДОВ И УСТРОЙСТВО ДЛЯ ИХ ФОРМООБРАЗОВАНИЯ | 2009 |

|

RU2405645C1 |

Изобретение относится области обработки металлов давлением, в частности к получению гибкой крутоизогнутых патрубков. Формируют скосы в области торцов симметрично относительно плоскости окружного сечения, делящей трубную заготовку на две равные части с образованием опорных площадок со стороны подпора и проталкивания. Причем упомянутые скосы лежат в плоскостях, соответственно, образующих с плоскостями торцовых окружных сечений определенный угол, величину которого определяют по приведенной в формуле зависимости. Размещают во внутренней полости трубной заготовки наполнитель и осуществляют формовку патрубка проталкиванием трубной заготовки через криволинейный ручей с одновременным приложением внутреннего давления наполнителя. Повышается качество и снижается себестоимость изготовления. 3 ил., 1 пр.

Способ изготовления гибкой крутоизогнутых патрубков, включающий формирование скосов в области торцов трубной заготовки, размещение во внутренней полости трубной заготовки наполнителя, формовку патрубка проталкиванием трубной заготовки через криволинейный ручей с одновременным приложением внутреннего давления наполнителя, отличающийся тем, что скосы формируют симметрично относительно плоскости окружного сечения, делящей трубную заготовку на две равные части, с образованием в области торцов трубной заготовки опорных площадок со стороны подпора и проталкивания, причем каждый из скосов лежит в плоскости, образующей с плоскостью торцового окружного сечения угол α, величина которого определяется из зависимости:

где β - центральный угол изгиба;

r0 - наружный радиус трубной заготовки;

h - высота контактной поверхности торца трубной заготовки;

θ=arccos(1-h/r0).

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ОТВОДОВ И УСТРОЙСТВО ДЛЯ ИХ ФОРМООБРАЗОВАНИЯ | 2009 |

|

RU2405645C1 |

| Способ изготовления крутоизогнутых отводов | 1977 |

|

SU619251A1 |

| Способ изготовления крутоизогнутых отводов | 1981 |

|

SU1118452A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1987 |

|

RU1466084C |

| Многоканальный коммутатор | 1985 |

|

SU1246362A1 |

Авторы

Даты

2014-09-20—Публикация

2013-03-28—Подача