Изобретение относится к области ракетной техники и может быть использовано для тепловой и эрозионной защиты огневых стенок камер сгорания ЖРД путем нанесения методом плазменного напыления эрозионно стойких теплозащитных покрытий (ЭТЗП).

Одной из актуальных задач, связанных с повышением работоспособности плазменных теплозащитных покрытий, является задача увеличения их адгезионной прочности и термостойкости.

Известны различные способы повышения адгезии и термостойкости ЭТЗП плазменного напыления. Одним из них является нанесение под теплозащитное покрытие металлического подслоя толщиной 80÷120 мкм из жаростойкого сплава, например нихрома (NiCr) (см., напр., ОСТ 92-1406-68 «Покрытия эрозионно стойкие неметаллические»). Данный способ позволяет получить для плазменных теплозащитных покрытий на основе диоксида циркония (ZrO2) отрывную прочность σA˜3,5÷4,5 МПа и термостойкость n˜6÷8 циклов.

Известен также (см. патент ФРГ №25152366) способ нанесения плазменным напылением покрытий на изделия из чистой меди, заключающийся в том, что на поверхность сначала наносят промежуточный слой толщиной 0,1 мм из порошкообразного фосфористо-медного припоя, а затем по меньшей мере один слой сплава, содержащего медь в качестве легирующего компонента. После нанесения второго слоя проводят сплавление покрытия, нагревая изделие приблизительно до 1000 К. Увеличение адгезии плазменных покрытий к меди данным способом осуществляется за счет создания промежуточного диффузионного фосфорсодержащего слоя. Далее уменьшением содержания меди в последующих слоях покрытия обеспечивается постепенный переход к требуемому составу покрытия с сохранением его высоких адгезионных свойств. Таким образом, в указанном способе успешно используется известная идея повышения адгезионной прочности покрытий путем создания диффузионной зоны. Недостатком данного способа является то, что увеличение адгезии осуществляется за счет использования легкоплавкого фосфористо-медного припоя, который не применим в покрытиях, работающих при температуре более 1300 К.

Известен также способ получения ЭТЗП с повышенными значениями отрывной прочности и термостойкости (см. «Порошковая металлургия и напыленные покрытия», под редакцией Б.О.Митина, М., Металлургия, 1987 г., стр.560), принятый за прототип, в котором повышение служебных характеристик плазменных покрытий достигается за счет добавок в покрытие пластичного материала, например нихрома, и использования между основой и покрытием переходных слоев, имеющих переменное, уменьшающееся от подложки к основному покрытию, содержание пластичной добавки. Такими слоями, например, могут быть:

- 1-й слой 95÷65% вес. NiCr+5÷35% вес. ZrO2;

- 2-й слой 65÷35% вес. NiCr+35÷65% вес. ZrO2;

- 3-й слой 5÷35% вес. NiCr+95÷65% вес. ZrO2.

Таким образом, в данном способе также реализуется решение по созданию зоны фазового перехода от подложки к покрытию.

Описанный способ позволяет повысить адгезионную прочность ЭТЗП до величины σA˜7÷8 МПа и термостойкость до n˜8÷10 циклов. Недостатком способа является то, что приведенные характеристики не обеспечивают работоспособность в условиях воздействия высокотемпературных газовых потоков КС ЖРД перспективных образцов ракетной техники. Недостатком способа также являются значительные трудности в обеспечении стабильности и воспроизводимости нанесения многослойных покрытий на сложные внутренние поверхности камер сгорания ракетных двигателей. Кроме того, нанесение покрытий за несколько проходов нетехнологично и ухудшает когезионные характеристики пакета теплозащитного покрытия в целом.

Целью настоящего изобретения является повышение адгезионной прочности и термостойкости теплозащитных покрытий путем создания зоны фазового перехода одновременно (в одном технологическом цикле) с формированием основного теплозащитного покрытия.

Поставленная цель достигается тем, что в известном способе получения эрозионно стойких теплозащитных покрытий, заключающемся в нанесении методом плазменного напыления нихромового подслоя и последующем напылении керметной композиции из механической порошковой смеси, содержащей 50÷80% вес. диоксида циркония и 50÷20% вес. нихрома, керметную композицию готовят из порошков диоксида циркония и нихрома с размером частиц 10÷40 мкм и 40÷100 мкм соответственно и подачу смеси в плазменную струю осуществляют под срез сопла плазмотрона в направлении его перемещения относительно напыляемой поверхности, при этом в качестве стабилизирующей добавки для порошка диоксида циркония используют оксид кальция, содержание которого составляет 4÷6% вес.

На чертеже схематично показана иллюстрирующая данный способ получения покрытий подача механической керметной смеси под срез сопла плазмотрона в направлении его перемещения относительно напыляемой поверхности.

Предложенный способ получения покрытий обеспечивает формирование зоны фазового перехода от металлического подслоя к исходному составу ЭТЗП за счет взаимосвязи схемы подачи механической керметной смеси (под срез сопла плазмотрона в направлении его перемещения) с гранулометрическим составом и физико-механическими характеристиками составляющих керметной композиции.

Проведенные оценочные расчеты показали, что различия в кинетической энергии частиц оксида и металла после выхода из инжектора, обусловленные различием в их плотности и размерах, приводят к неравномерному распределению компонентов механической керметной смеси по сечению плазменной струи. Так, в низкоэнтальпийной зоне плазменной струи (см. заштрихованную область на чертеже), которая при данной схеме перемещения плазмотрона и подачи в плазменную струю керметной композиции формирует прилежащую к металлическому подслою часть ЭТЗП, образуется повышенное содержание частиц нихрома. Энергетические характеристики этой зоны незначительны и возрастают от внешней границы к центральной части плазменной струи (см., например, В.В.Кудинов, В.М.Иванов «Нанесение плазмой тугоплавких покрытий», М., Машиностроение, 1981 г.). Однако энергии достаточно для того, чтобы находящиеся в данной зоне частицы порошка нихрома указанной выше грануляции проплавлялись и, следовательно, участвовали в формировании покрытия практически с таким же коэффициентом использования, как если бы они находились в центральной (высокоэнтальпийной) области плазменной струи. В отношении же тугоплавких и низкотеплопроводных частиц диоксида циркония картина будет другая. В рассматриваемой зоне проплавляться будут только самые мелкие частицы диоксида циркония, причем размер проплавленных частиц и их количество будут возрастать от внешней границы зоны к центру за счет возрастания энтальпийных характеристик.

Таким образом, комплекс перечисленных факторов, включающий определенный размер порошковых частиц керметной композиции и схему ее подачи в плазменную струю, позволяет одновременно с формированием покрытия получать зону фазового перехода от металлического подслоя к исходному составу покрытия.

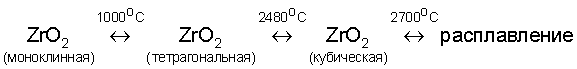

Известно, что диоксид циркония обладает полиморфными превращениями:

Полиморфные превращения сопровождаются изменением объема, что, очевидно, отрицательно отражается на термостойкости покрытий, работающих в условиях воздействия высокотемпературных газовых потоков ракетных двигателей, когда разница температур на покрытии и под ним составляет величину ˜1000°. Для уменьшения последствий указанного негативного явления в ZrO2 вводят стабилизирующие добавки, такие как Y2О3, CaO, MgO и др.

Предлагаемый способ получения покрытий отрабатывался для порошка ZrO2, стабилизированного CaO. Экспериментально было установлено, что содержание стабилизирующей добавки при указанном грансоставе исходных порошков и условиях ввода смеси в плазменную струю влияет на термостойкость ЭТЗП.

Содержание стабилизирующей добавки в порошке диоксида циркония определяли эмпирически, исходя из критерия термостойкости получаемых покрытий при сохранении их теплофизических свойств. Исследовали свойства керметных покрытий на основе порошков ZrO2, содержащих добавку CaO в количестве 0÷3% вес., 4÷6% вес., 7÷10% вес. Было установлено, что наибольший термостойкостью обладают керметные покрытия, полученные при использовании порошка, содержащего 4÷6% вес. СаО.

Примеры.

На образцы из медных сплавов типа Брх08 проводили нанесение методом плазменного напыления покрытий, состоящих из нихромового подслоя и кермета. Кермет готовили двух составов: 80% вес. ZrO2+20% вес. NiCr и 50% вес. ZrO2+25% вес. NiCr. Использовали порошок диоксида циркония грануляцией 10÷40 мкм и порошок нихрома с размером частиц 40÷100 мкм. Подачу механической керметной смеси в плазменную струю осуществляли под срез сопла плазмотрона в направлении его перемещения вдоль образующей тел вращения напыляемых поверхностей.

Для получения сравнительных данных параллельно проводили нанесение керметных теплозащитных покрытий на образцы из того же медного сплава известным способом.

Контроль фазового состава покрытий и распределение металлической составляющей по толщине выполняли металлографическим способом.

Определение адгезионной прочности и термостойкости осуществляли в соответствии с требованиями методик, изложенных в ОС 92-1406-68 «Покрытия эрозионно стойкие неметаллические».

Полученные физико-механические и теплофизические свойства покрытий сведены в таблицу 1.

Как видно из таблицы, использование предложенного способа получения эрозионно стойких теплозащитных покрытий по сравнению с известными решениями позволяет обеспечить повышение адгезионной прочности и термостойкости ЭТЗП в 2-3 раза за счет создания зоны фазового перехода в едином технологическом цикле с формированием основного покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННОСТОЙКИХ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ | 2013 |

|

RU2534714C2 |

| Способ получения эрозионно-стойких теплозащитных покрытий | 2018 |

|

RU2693283C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННОСТОЙКИХ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ | 2012 |

|

RU2499078C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2011 |

|

RU2455385C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2010 |

|

RU2425906C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ЭЛЕКТРОПРОВОДЯЩЕГО ПОКРЫТИЯ НА УГЛЕРОДНЫЕ ВОЛОКНА И ТКАНИ | 2013 |

|

RU2511146C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2013 |

|

RU2521780C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2021 |

|

RU2766627C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2022 |

|

RU2780616C1 |

| Способ плазменного нанесения наноструктурированного теплозащитного покрытия | 2017 |

|

RU2683177C1 |

Изобретение относится к области металлургии, в частности способу получения эрозионно стойких теплозащитных покрытий методом плазменного напыления, и может найти применение в ракетной технике при изготовлении камер сгорания ЖРД с металлокерамическим эрозионно стойким теплозащитным покрытием на основе композиции ZrO2+ NiCr из механических смесей. Способ заключается в плазменном напылении подслоя нихрома и последующем напылении керметной композиции из механической порошковой смеси, содержащей 50÷80% вес. диоксида циркония и 50÷20% вес. нихрома. Для напыления керметной композиции используют механическую смесь, содержащую порошки диоксида циркония и нихрома с размером частиц 10÷40 мкм и 40÷100 мкм соответственно. Подачу порошковой смеси осуществляют под срез сопла плазмотрона в направлении его перемещения относительно напыляемой поверхности. В качестве стабилизирующей добавки в порошке диоксида циркония используют оксид кальция, содержание которого составляет величину 4÷6% вес. В результате достигается повышение в 2-3 раза адгезионной прочности и термостойкости керметных покрытий за счет создания зоны фазового перехода от металлического подслоя к основному покрытию. 1 ил., 1 табл.

Способ получения эрозионно стойких теплозащитных покрытий, включающий плазменное напыление подслоя нихрома и последующее напыление керметной композиции из механической порошковой смеси, содержащей 50÷80 вес.% диоксида циркония и 50÷20 вес.% нихрома, отличающийся тем, что для напыления керметной композиции используют механическую смесь, содержащую порошки диоксида циркония и нихрома с размером частиц 10÷40 и 40÷100 мкм соответственно и подачу порошковой смеси осуществляют под срез сопла плазмотрона в направлении его перемещения относительно напыляемой поверхности, при этом в качестве стабилизирующей добавки в порошке диоксида циркония используют оксид кальция, содержание которого составляет величину 4÷6 вес.%.

| Порошковая металлургия и напыленные покрытия/ Под ред | |||

| Б.О.МИТИНА | |||

| - М.: Металлургия, 1987, с.560 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 1993 |

|

RU2038411C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ | 1991 |

|

RU2021388C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2001 |

|

RU2195515C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1986 |

|

SU1378414A1 |

| US 2002164430 A, 07.11.2002 | |||

| Сырьевая смесь для получения глиноземистого цемента | 1981 |

|

SU990713A1 |

Авторы

Даты

2006-09-10—Публикация

2003-07-15—Подача