Заявляемое изобретение относится к исследованию прочностных свойств металлов и может найти применение при расчете элементов конструкций и деталей машин.

Известен способ повышения прочностных свойств стали, деформирующейся с образованием площадки текучести, включающий деформационное старение: деформирование металла путем приложения растягивающих статических нагрузок на величину площадки текучести, нагрев и выдержка при заданной температуре, при этом процесс деформационного старения осуществляется в несколько циклов [Гурьев А.В., Кукса Л.В. Об одной особенности деформации стали на площадке текучести после деформационного старения. - Физика металлов и металловедение. - Том 16, вып.4. - 1963. - с.589-595 - прототип].

Недостатком способа является применение деформационного старения только для случая деформирования металла путем приложения растягивающих статических нагрузок, при этом происходит увеличение предела текучести при растяжении. Однако способ не обеспечивает увеличение предела текучести при сжатии из-за влияния эффекта Баушингера, который заключается в том, что происходит снижение прочностных свойств материалов в результате изменения знака нагружения, если первоначальная нагрузка вызвала наличие пластических деформаций.

Техническая задача - повышение прочностных свойств стали и сопротивления потере устойчивости при статических сжимающих нагрузках за счет повышения критического напряжения, вызывающего потерю устойчивости сжатых стержней.

Решение технической задачи достигается тем, что в способе повышения прочностных свойств стали и сопротивления потере устойчивости, включающем деформационное старение образца: приложение статической нагрузки без изменения знака нагружающей силы и знака деформации до полного прохождения пластических деформаций на площадке текучести с выходом в зону упрочнения, нагрев и выдержку при заданном температурном режиме, при этом пластическая деформация составляет 1-2%, а сам процесс деформационного старения состоит из нескольких циклов, количество которых обусловлено окончанием прохождения равномерной деформации по длине образца, в котором при нагружении образца используют сжимающую нагрузку.

Сущность способа заключается в том, что повышение прочностных свойств металла при статических сжимающих нагрузках достигается за счет деформационного старения, при котором металл подвергают деформированию сжимающей силой до наступления предела текучести и полного прохождения пластических деформаций на площадке текучести, последующему нагреву и выдержке при заданной температуре. При этом пластическая деформация составляет 1-2%, что существенно ускоряет процессы распада компонентов пересыщенного твердого раствора и происходит дополнительное выпадение упрочняющей дисперсной фазы в местах скопления дислокации - дефектов кристаллической структуры металла. Дополнительное закрепление дислокации затрудняет прохождение пластических деформаций в металле, что приводит к повышению его прочностных свойств - предела текучести. Деформационное старение проводят в несколько циклов, количество которых задается требованием к прочностным свойствам металла. Количество циклов упрочнения ограничено окончанием прохождения равномерной деформации по длине образца, при котором происходит насыщение упрочнением.

Для металлов, например для стали, деформирующейся с образованием площадки текучести значения предела текучести σТ, предела пропорциональности σпц и предела упругости σуп одинаковы: σТ=σпц=σуп. [Кукса Л.В., Черепенников А.В. О действительном виде зависимости критического напряжения от гибкости для сталей при расчетах на устойчивость // Наука, техника и технология XXI века (НТТ- 2007): Материалы III Международной научно-технической конференции. Т.II. - Нальчик Каб.-Балк. ун-т, 2007. - с.14-18].

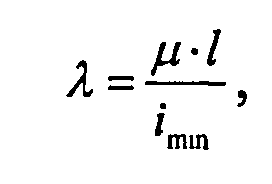

При этом критическое напряжение σкр, при котором происходит потеря устойчивости сжатых стержней, напрямую зависит от гибкости λ исследуемого образца:

где µ - коэффициент приведенной длины стержня, зависящий от способа закрепления;

l - длина стержня;

imin - минимальный радиус инерции поперечного сечения стержня.

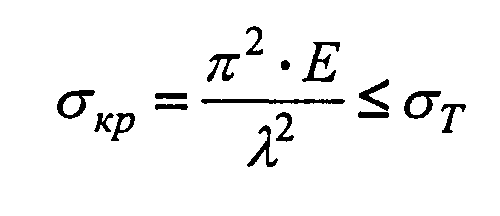

Зависимость критического напряжения σкр, от гибкости λ состоит из 2-х частей. В первой части критическое напряжение σкр зависит от предела текучести σТ, во второй части определяется по формуле Эйлера. Применимость формулы Эйлера для определения критического напряжения σкр определяется следующей зависимостью:

где Е - модуль упругости при растяжении и сжатии;

λ - гибкость стержня;

σТ - предел текучести.

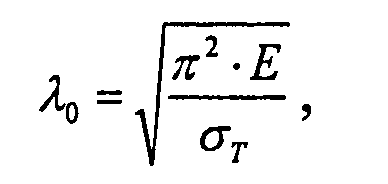

Отсюда следует, что:

где λ0 - наименьшее значение гибкости, при которой применима формула Эйлера.

Если гибкость стержня λ больше λ0, то критическое напряжение определяется по формуле Эйлера. Если гибкость стержня λ меньше λ0, то критическое напряжение определяется значением предела текучести: σкр=σТ. Увеличение предела текучести σТ приводит к увеличению критического напряжения σкр, что приводит к повышению сопротивляемости потере устойчивости образца.

Таким образом, увеличение предела текучести стали в предлагаемом способе приводит к повышению прочностных свойств стали и сопротивления потере устойчивости при сжимающих нагрузках, что и является новым техническим результатом заявляемого изобретения.

Осуществление способа.

Металлический образец круглого поперечного сечения подвергают деформации на машине для испытания на сжатие статической сжимающей силой без изменения знака нагружающей силы и знака деформации, чтобы исключить влияние эффекта Баушингера до наступления предела текучести и полного прохождения пластических деформаций на площадке текучести. Затем образец помещают в муфельную печь, нагревают до температуры 300°C и выдерживают при этой температуре в течение 60 минут. Для получения заданного значения предела текучести процесс деформационного старения повторяют несколько раз.

Пример конкретного исполнения.

Металлический образец из Ст.3 круглого поперечного сечения диаметром 17 мм на установке для испытания на сжатие нагружали сжимающей силой F=75 кН до наступления площадки текучести и полного ее прохождения. При этом относительная продольная деформация составила 1%, напряжение предела текучести при сжатии σТ составило 330 МПа. Затем образец помещали в муфельную печь, нагревали до температуры 300°C и выдерживали при этой температуре в течение 60 минут. Охлаждение образца осуществляли вместе с печью. После этого образец снова нагружали сжимающей силой F=80 кН и деформировали на величину площадки текучести. При этом относительная продольная деформация составила 1%, напряжение предела текучести при сжатии σТ составило 352 МПа. Затем образец нагревали до температуры 300°C и выдерживали при этой температуре в течение 60 минут. После двух циклов деформационного старения из упрочненного образца изготовили образец для испытания на устойчивость диаметром 9.95 мм и гибкостью 40, при котором критическое напряжении равнялось пределу текучести. Затем образец подвергали сжатию в специальном устройстве для испытания на устойчивость. Критическая сила, при достижении которой образец потерял устойчивость, составила Fкр=29,6 кН, критическое напряжение σкр составило 381 МПа. Для сравнения изготовили образец для испытания на устойчивость с такими же геометрическими размерами из неупрочненной стали и подвергали его сжатию. Значение критической силы, при которой он потерял устойчивость, составило Fкр=25,6 кН, значение критического напряжения σкр=330 МПа.

Результаты испытаний приведены в таблице.

Из таблицы видно, что после двух циклов деформационного старения увеличение критического напряжения при статических сжимающих нагрузках для упрочненного образца, по сравнению с неупрочненным образцом, составило 15,5%, что существенно повышает прочностные свойства и сопротивление потере устойчивости стержня и может найти применение в технике.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ ЭФФЕКТА ДЕФОРМАЦИОННОГО СТАРЕНИЯ В СТАЛЯХ | 2022 |

|

RU2811386C1 |

| Способ механико-термической обработки конструкционных сплавов | 1990 |

|

SU1786132A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА УСТОЙЧИВОСТЬ | 2012 |

|

RU2492445C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ИЗДЕЛИЯ ПО МАГНИТНЫМ ПОЛЯМ РАССЕЯНИЯ | 2000 |

|

RU2173838C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1993 |

|

RU2065500C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2019 |

|

RU2735308C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЕТАЛИ ИЗ ПЛИТ | 2020 |

|

RU2749788C1 |

| Способ обработки аустенитных и аустенито-ферритных сталей | 2015 |

|

RU2610096C1 |

| Способ упрочнения металлов | 1990 |

|

SU1756368A1 |

| СПОСОБ КОНТРОЛЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ИЗДЕЛИЯ ПО МАГНИТНЫМ ПОЛЯМ РАССЕЯНИЯ | 2001 |

|

RU2207530C1 |

Изобретение относится к исследованию прочностных свойств металлов и может найти применение при расчете элементов конструкций и деталей машин. Сущность: осуществляют деформационное старение образца, приложение статической нагрузки без изменения знака нагружающей силы и знака деформации до полного прохождения пластических деформаций на площадке текучести с выходом в зону упрочнения, нагрев и выдержку при заданном температурном режиме. Пластическая деформация составляет 1-2%, а сам процесс деформационного старения состоит из нескольких циклов, количество которых обусловлено окончанием прохождения равномерной деформации по длине образца. При нагружении образца используют сжимающую нагрузку. Технический результат: повышение прочностных свойств стали и сопротивления потере устойчивости при статических сжимающих нагрузках за счет повышения критического напряжения, вызывающего потерю устойчивости сжатых стержней.

Способ повышения прочностных свойств стали и сопротивления потере устойчивости, включающий деформационное старение образца: приложение статической нагрузки без изменения знака нагружающей силы и знака деформации до полного прохождения пластических деформаций на площадке текучести с выходом в зону упрочнения, нагрев и выдержку при заданном температурном режиме, при этом пластическая деформация составляет 1-2%, а сам процесс деформационного старения состоит из нескольких циклов, количество которых обусловлено окончанием прохождения равномерной деформации по длине образца, отличающийся тем, что при нагружении образца используют сжимающую нагрузку.

| Гурьев А.В., Кукса Л.В | |||

| Об одной особенности деформации стали на площадке текучести после деформационного старения | |||

| - Физика металлов и металловедение | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Прибор для переработки спирта в газовую смесь для двигателей внутреннего сгорания | 1920 |

|

SU589A1 |

| Способ механико-термической обработки конструкционных сплавов | 1990 |

|

SU1786132A1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1993 |

|

RU2065500C1 |

| Способ термомеханической обработки стали | 1989 |

|

SU1693091A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОДВИЖНОСТИ ОПОРНО-ДВИГАТЕЛЬНОЙ КУЛЬТИ ДЛЯ ГЛАЗНОГО ПРОТЕЗА | 2000 |

|

RU2192203C2 |

Авторы

Даты

2014-04-10—Публикация

2011-05-31—Подача