Изобретение относится к двигателестроению, в частности к топливоподающей аппаратуре дизелей.

Изобретение позволяет повысить надежность работы топливоподающей аппаратуры, увеличить мощность и экономичность дизелей, снизить дымность и токсичность отработавших газов.

Известна система подачи топлива в дизель (патент РФ №2151903, МПК F02M 55/00, 43/00, 1998), содержащая: топливный насос высокого давления, нагнетательный клапан, подпитывающую магистраль, дополнительный канал и невозвратный клапан, причем насос связан с подпитывающей магистралью и соединен через нагнетательный клапан и трубопровод высокого давления с форсункой, а невозвратный клапан размещен в дополнительном канале, который одним концом связан с трубопроводом высокого давления, причем сочленение конусной поверхности невозвратного клапана с перьями выполнено цилиндрической формы, при этом трубопровод высокого давления связан с магистралью подачи альтернативного топлива посредством держателя.

Однако известное техническое решение не обеспечивает эффективное перемешивание дизельного и альтернативного топлив и не исключает разрыва сплошности потока топлива в трубопроводе высокого давления. Кроме того, невозвратный клапан создает повышенное сопротивление истечению альтернативного топлива. Поэтому данное техническое решение не обеспечивает подачи топлива отдельными секциями, получение требуемой характеристики при изменении режима работы дизеля [1]. Известно, что разрежение создается не в одной точке трубопровода высокого давления, а в нескольких и не только после закрытия нагнетательного клапана насоса высокого давления, но и при открытых нагнетательном клапане и игле форсунки [2].

По данным расчета [1, 2], в трубопроводе высокого давления после начала отсечки подачи резко возрастают колебания давления и скорости течения топлива. Для насоса высокого давления с определенным диаметром плунжера, длиной и внутренним диаметром трубопровода, числом и диаметром распыливающих отверстий форсунки и частотой вращения вала насоса заметно изменяется скорость течения топлива в трубопроводе. Например при 46,5 и 50,5° угла поворота кулачкового вала насоса на одном конце трубопровода топливо движется к насосу, а на другом к форсунке, что указывает на возможность образования остаточных (свободных) объемов не только у насоса и у форсунки, но и внутри трубопровода, причем остаточные объемы могут образовываться в нескольких местах. Образование свободного объема возможно, если давление топлива меньше давления парообразования. Противоположные скорости давления топлива усиливают опасность появления нарушения сплошности потока топлива. По данным [2], разрыв сплошности потока происходит при ψ=50,5° угла поворота кулачкового вала насоса на участке трубопровода от 70 до 80 см. Такой разрыв сплошности потока отрицательно влияет на формирование остаточного давления, а следовательно, и на последующее впрыскивание топлива в камеру сгорания. Пары топлива и воздух, выделяющиеся из топлива при разрыве сплошности потока не только уменьшают цикловую подачу, способствуют кавитационному износу внутренней поверхности трубопровода, но и способствуют образованию паровых и воздушных пробок.

Известно, что коэффициент сжимаемости газа в адиабатном процессе на четыре порядка выше, чем у жидкого топлива [3]. Поэтому даже небольшое газосодержание увеличивает сжимаемость смеси и снижает скорость потока. Газосодержание усиливает уменьшение угла опережения впрыскивания топлива от частоты вращения коленчатого вала дизеля, увеличивает потерянную на сжатие долю активного хода плунжера, в результате чего уменьшается цикловая подача топлива, среднее давление впрыскивания, увеличиваются нежелательная нестабильность подачи и крутизна переднего фронта характеристики впрыскивания.

Таким образом, разрыв сплошности потока топлива в трубопроводе высокого давления как при открытых, так и при закрытых нагнетательных клапанах насоса высокого давления и распыливающих отверстиях распылителя форсунки, а также потеря напора при движении топлива через открытый невозвратный клапан снижают надежность работы топливоподающей аппаратуры дизеля и, как следствие, приводят к уменьшению его мощности и экономичности, к увеличению дымности и токсичности отработавших газов.

Технический результат направлен на повышение надежности работы топливоподающий аппаратуры, увеличение мощности и экономичности двигателя, снижение дымности и токсичности отработавших газов.

Технический результат достигается тем, что система подачи топлива в дизель, содержащая насос высокого давления, нагнетательный клапан, подпитывающую магистраль, дополнительный канал и невозвратный клапан, причем насос связан с подпитывающей магистралью и соединен через нагнетательный клапан и трубопровод высокого давления с форсункой, а невозвратный клапан размещен в дополнительном канале, который одним концом связан с трубопроводом высокого давления, причем сочленение конусной поверхности невозвратного клапана с перьями выполнено цилиндрической формы, а трубопровод высокого давления связан с магистралью подачи альтернативного топлива посредством держателя, при этом на трубопроводе высокого давления дополнительно размещены два невозвратных клапана: один - у форсунки, другой - в месте наибольшего разрыва сплошности потока.

Отличительным признаком от прототипа является то, что на трубопроводе высокого давления дополнительно размещены два невозвратных клапана: один - у форсунки, другой - в месте наибольшего разрыва сплошности потока топлива.

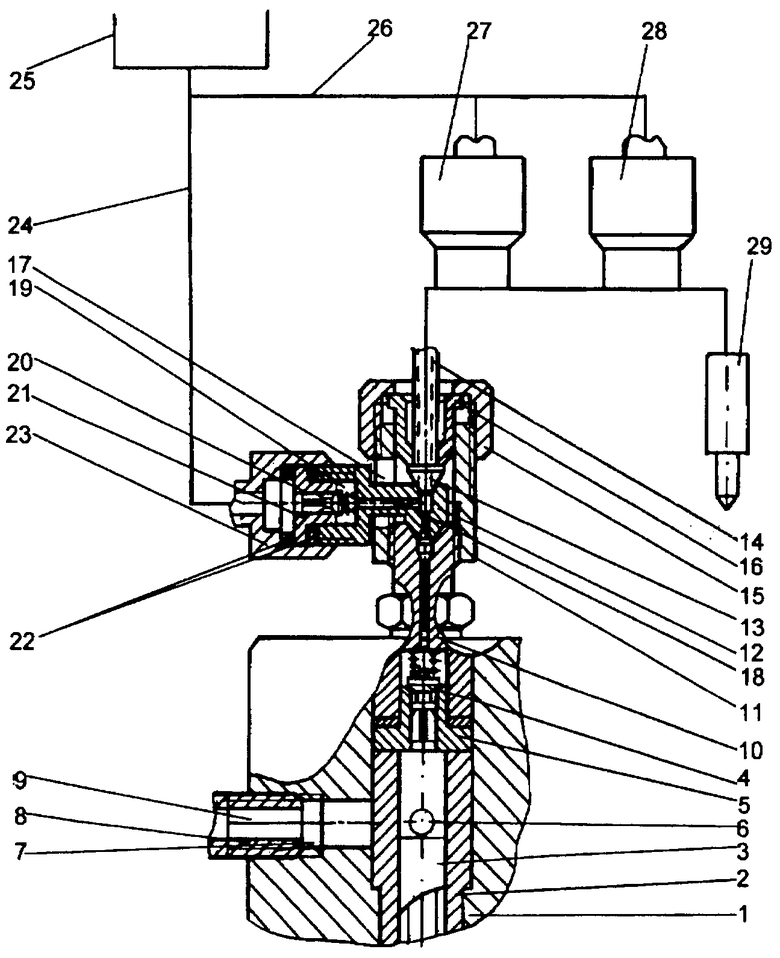

На чертеже приведена схема системы подачи топлива в дизель.

Система подачи топлива в дизель содержит насос высокого давления 1, в котором установлены втулка 2 с плунжером 3, нагнетательный клапан 4 с седлом 5. Во втулке имеется отсечное и всасывающее отверстие 6, связанное с подпитывающим каналом 7 и через штуцер 8 с подпитывающей магистралью 9.

Штуцер 10 нагнетательного клапана 4 с помощью переходника 11 связан с конусным ниппелем 13 трубопровода 14 высокого давления накидной гайкой 15 и сухариками 16, причем насос высокого давления 1 соединен через нагнетательный клапан 4 и трубопровод высокого давления 14 с форсункой 29. Гайка 15 выполнена с отверстием большим, чем наружный диаметр ниппеля 13, что совместно с сухариками 16 позволяет вести монтаж и демонтаж элементов размещения невозвратного клапана 20 без демонтажа деталей основной системы топливоподачи. Трубопровод 14 высокого давления связан с магистралью подачи альтернативного топлива посредством держателя 12. Держатель 12 выходит в окно 17 переходника 11 и имеет дополнительный канал 18, выходящий в полость 19 перед невозвратным клапаном 20 и связанный одним концом с трубопроводом 14 высокого давления.

Невозвратный клапан 20 размещен в седле 21 и в полости 19, поджат прокладками 22 и штуцером 23 к держателю 12. Трубопровод 24 связан не только с емкостью 25, в которой содержится альтернативное топливо (бензин, керосин, сжиженный газ и др.), но и посредством трубопровода 26 с двумя невозвратными клапанами, размещенными в корпусах 27 и 28. Конструкция всех трех невозвратных клапанов идентична. Невозвратные клапаны 20, 27, 28 размещены на трубопроводе 14, один у насоса высокого давления 1, второй 27 в месте наибольшего разрыва сплошности потока и третий 28 у форсунки 29.

Корпус 27 невозвратного клапана устанавливается в месте наибольшего разрыва сплошности потока топлива, определяемом расчетным и экспериментальным путем [2].

Система подачи топлива в дизель работает следующим образом. При активном ходе плунжера 3 верхняя его кромка перекрывает отсечное и всасывающее отверстие 6 во втулке 2, давление в надплунжерном пространстве увеличивается, нагнетательный клапан 4 открывается и топливо перетекает в трубопровод высокого давления 14.

После начала отсечки подачи топлива резко возрастают колебания давления и скорости движения топлива, находящегося в трубопроводе высокого давления 14. В определенный момент времени на участке трубопровода 14 топливо движется к форсунке 29, на участке у нагнетательного клапана 4 топливо движется в его сторону. При таком течении остаточные объемы образуются не только в конечных объемах у насоса 1 и форсунки 29, но и в нескольких местах трубопровода 14. В зонах остаточных объемов создается разрежение и невозвратные клапаны, расположенные у этих зон, открываются как за счет разрежения в трубопроводе 14, так и за счет давления альтернативного топлива. При этом происходит заполнение альтернативным топливом трубопровода 14, вследствие чего образование свободных зон в нем не возникает. Следовательно, исключается опасность возникновения в трубопроводе 14 кавитационных явлений и, как следствие, эрозионный износ внутренней поверхности трубопровода 14, уменьшаются его вибрации и издаваемый им шум, повышается стабильность подачи топлива, увеличивается давление впрыскивания топлива в цилиндр. Увеличение давления впрыскивания приводит к улучшению качества распыливания топлива, увеличению давления газов в камере сгорания и, как следствие, увеличению мощности и экономичности дизеля, повышению надежности работы системы подачи топлива в дизель.

По данным [2, 3], волна давления при впрыскивании топлива в камеру сгорания распространяется по трубопроводу со скоростью около 1200 м/с, а топливо движется со скоростью 20-30 м/с. При такой скорости движения частицы топлива в трубопроводе 14 за время впрыскивания переместятся только на 10-15 см от входного сечения при максимальной подаче топлива. При минимальной цикловой подаче топливо переместится в трубопроводе 14 на 1-1,5 см, так как величина минимальной цикловой подачи примерно в 10 раз меньше максимальной. Наличие в системе трех невозвратных клапанов обеспечит более эффективное перемешивание дизельного топлива, подаваемого секцией насоса высокого давления 1, с альтернативным топливом, подаваемым из емкости 25, особенно при полных и средних цикловых подачах.

После окончания отсечки подачи топлива по трубопроводу 14 проходят затухающие волны давления и разрежения. При проходе волн разрежения через участки трубопровода 14, на которых расположены невозвратные клапаны, последние будут открываться и топливопровод 14 будет заполняться альтернативным топливом. При этом начальное давление топлива в нем будет увеличиваться.

Повышение начального давления способствует увеличению давления впрыскивания топлива в цилиндр дизеля. Это благоприятно влияет на мелкость распыливания струй топлива в камере сгорания дизеля, на снижение дымности и токсичности отработавших газов, на повышение давления сгорания смеси, а следовательно, и на увеличение мощности и экономичности двигателя. При прохождении по топливопроводу 14 волн давления невозвратные клапаны закрыты. Таким образом, заявляемое техническое решение позволяет повысить начальное давление в трубопроводе 14 перед очередным впрыскиванием, что повысит надежность работы топливоподающей аппаратуры дизелей, увеличит их мощность и экономичность, снизит дымность и токсичность отработавших газов.

Источники информации

1. В.Р.Бурячко, А.В.Гук. Автомобильные двигатели. - СПб.: НПИКЦ, 2005 г. - 292 с.

2. И.В.Астахов и др. Подача и распыливание топлива в дизелях. - М.: Машиностроение, 1971. - 359 с.

3. Л.В.Грехов и др. Топливная аппаратура и системы управления дизелей. - М.: Легион-Автодата, 2004. - 341 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ДИЗЕЛЬ | 2007 |

|

RU2342555C1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ДИЗЕЛЬ | 2002 |

|

RU2269662C2 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ДИЗЕЛЬ | 1998 |

|

RU2151903C1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ДИЗЕЛЬ | 1998 |

|

RU2151904C1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ДИЗЕЛЬ | 2002 |

|

RU2269670C2 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ДИЗЕЛЬ | 2005 |

|

RU2299352C1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ДИЗЕЛЬ | 1999 |

|

RU2171908C2 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ДИЗЕЛЬ | 1997 |

|

RU2132478C1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ДИЗЕЛЬ | 2006 |

|

RU2321763C1 |

| Система подачи топлива в дизель | 1980 |

|

SU958684A2 |

Изобретение относится к двигателестроению, в частности к топливоподающей аппаратуре дизелей. Технический результат направлен на повышение надежности работы топливоподающей аппаратуры, увеличения мощности и экономичности двигателя, снижения дымности и токсичности отработавших газов. Технический результат достигается тем, что система подачи топлива в дизель содержит насос высокого давления, нагнетательный клапан, подпитывающую магистраль, дополнительный канал и невозвратный клапан. Насос связан с подпитывающей магистралью и соединен через нагнетательный клапан и трубопровод высокого давления с форсункой. Невозвратный клапан размещен в дополнительном канале, который одним концом связан с трубопроводом высокого давления. Соединение конусной поверхности невозвратного клапана с перьями выполнено цилиндрической формы. Трубопровод высокого давления связан с магистралью подачи альтернативного топлива посредством держателя. На трубопроводе высокого давления дополнительно размещены два невозвратных клапана: один - у форсунки, другой - в месте наибольшего разрыва сплошности потока топлива. 1 ил.

Система подачи топлива в дизель, содержащая насос высокого давления, нагнетательный клапан, подпитывающую магистраль, дополнительный канал и невозвратный клапан, причем насос связан с подпитывающей магистралью и соединен через нагнетательный клапан и трубопровод высокого давления с форсункой, а невозвратный клапан размещен в дополнительном канале, который одним концом связан с трубопроводом высокого давления, причем сочленение конусной поверхности невозвратного клапана с перьями выполнено цилиндрической формы, а трубопровод высокого давления связан с магистралью подачи альтернативного топлива посредством держателя, отличающаяся тем, что на трубопроводе высокого давления дополнительно размещены два невозвратных клапана: один - у форсунки, другой - в месте наибольшего разрыва сплошности потока топлива.

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ДИЗЕЛЬ | 1998 |

|

RU2151903C1 |

| Система подачи топлива в дизель | 1978 |

|

SU842210A1 |

| Система подачи топлива в двигатель внутреннего сгорания | 1972 |

|

SU486139A1 |

| Топливная система двигателя внутреннего сгорания | 1972 |

|

SU619686A1 |

| Система подачи топлива в дизель | 1980 |

|

SU958684A2 |

| Система для подачи в дизель двух топлив | 1978 |

|

SU769054A1 |

| Двухтопливная система питания дизеля | 1988 |

|

SU1629586A1 |

| RU 2066392 С1, 10.09.1996 | |||

| US 4326672 A, 27.04.1982 | |||

| Устройство для задержки прямоугольных импульсов переменной амплитуды | 1986 |

|

SU1370749A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОМАДНЫХ КОНФЕТ И КРИСТАЛЛИЧЕСКОГО ИРИСА | 1997 |

|

RU2109457C1 |

| DE 19625698 A1, 02.01.1998. | |||

Авторы

Даты

2009-11-10—Публикация

2007-04-28—Подача