Группа изобретений относится фанерному производству, а именно к изготовлению пружинных ламелей и оборудованию для их изготовления.

Известен способ изготовления пружинных ламелей, включающий форматирование гнуто-клееного щита и получение из него щитовой заготовки путем четырехсторонней обрезки гнуто-клееного щита под размеры, определяющие длину ламелей и их количество, роспуск щитовой заготовки на планки и дальнейшая их поштучная двухсторонняя торцевая обработка и профилирование с получением пружинных ламелей. См. рекламный проспект Javor stroji d.o.o. Pivka на сайте: www.javor.si. Данный способ реализуется большим количеством сложного оборудования и не предполагает получение одновременно ламелей разного формата.

Известен, принятый за прототип, способ изготовления пружинных ламелей, включающий получение из гнуто-клееного щита щитовой заготовки путем четырехсторонней обрезки гнуто-клееного щита под размеры, определяющие длину ламелей и их количество, роспуск щитовой заготовки на пружинные ламели с одновременным профилированием их ребер. При этом позиционирование пильных валов осуществляется при помощи электронного цифрового указателя положения, а поперечная регулировка расположения нижнего вала относительно верхнего с установленным на них инструментом осуществляется при помощи качалки главного подшипника. См. рекламный проспект "PauL" Maschinenfabrik GmbH& Co. KG на сайте: www.paul. eu. Данный способ по сравнению с аналогом реализуется меньшим количеством оборудования, т.к. исключен поштучный роспуск щитовой заготовки на планки, а двухсторонняя торцевая обработка и профилирование с получением пружинных ламелей производится сразу после четырехсторонней обрезки гнуто-клееного щита под размеры, определяющие длину ламелей. Однако четырехсторонняя обрезка гнуто-клееного щита под размеры предполагает наличие двух станков и линий форматирования, при этом вторая линия форматирования удлиняется. Все это занимает большие площади и имеет дополнительный набор сложного оборудования, хотя роль обрезки краев после первой обрезки по длине ламелей можно осуществлять на станке для профилирования пружинных ламелей. При этом сложное оборудование этого способа не предполагает получения одновременно ламелей разного формата.

Существует большое разнообразие типов и моделей форматных станков, получивших широкое применение в отрасли. Как правило, это универсальные и многофункциональные станки широкого профиля, которые при помощи определенных и несложных настроек можно перепрофилировать для достижения новых функций. На практике многие такие станки не используются по своему назначению по всему спектру заложенных в них возможностей. По этой причине их эффективность в применении падает с количеством неиспользованных функций. Чем больше неиспользованных функций, тем меньше эффективность многофункционального станка. При этом чем больше заложенных функциональных возможностей, тем сложнее, металлоемче и дороже оборудование, а чем проще оборудование, тем оно надежнее и дешевле.

Известен многопильный станок для раскроя листовых материалов, включающий механизмы загрузки, подачи, базирования, продольного и поперечного раскроя. При этом механизм загрузки выполнен в виде каретки с двумя рядами подъемных упоров, причем один ряд упоров оснащен зажимами, а на установленном перед механизмом продольного раскроя роликовом столе смонтирован механизм базирования, выполненный в виде силовых цилиндров, на штоках которых закреплены откидывающиеся упоры. Механизм поперечного раскроя выполнен в виде ряда пильных суппортов, снабженных индивидуальными приводами и датчиками перемещения. См. описание к авторскому свидетельству SU №388879, опубликованное 05.07.1973. Бюл. №29 Данный станок имеет сложное оборудование с использованием кареток и пневмоцилиндров и не приспособлен для раскроя гнутых листов.

Известен, принятый за прототип, многопильный станок для раскроя листовых материалов, включающий станину с продольными направляющими, на которых расположена каретка, которая является столом раскроя и которая перемещается от гидродвигателя через червячный редуктор и тросовую передачу. На станине сварной конструкции имеются две стойки, соединенные траверсой с двумя поперечными направляющими для трех суппортов продольного распиливания и одного суппорта поперечного распиливания. Суппорты продольного распиливания устанавливаются на одной из двух поперечных направляющих таким образом, чтобы дисковые пилы, установленные на валу электродвигателя, расположенные снизу корпуса суппорта, соответствовали плану продольного раскроя. См. Амолецкий В.В. «Деревообрабатывающие станки и инструменты: Учебник для сред. проф. образования - М.: Издательский центр «Академия», 2002, стр. 274, 275. При этом для раскроя щита щит надо выровнить и закрепить на каретке. При пропиле на полную толщину для предотвращения повреждения стола раскройки на него кладут дополнительный щит. Рабочую скорость стола регулируют дросселем. Наличие суппорта поперечного распиливания для нашего случая является обременением.

Известен механизм пиления, включающий консольное расположение дисковой пилы на вращающемся валу, расположенный под столом пиления между двумя кожухами. Первый кожух расположен сверху и изнутри облицован звукоизоляционным материалом и имеет стойки со штангами. На столе установлен кронштейн с выполненными в виде втулок направляющими, относительно которых пружинами подпружинен верхний кожух. На выполненных резьбовыми верхних концах штанг установлены регулировочные гайки для изменения положения кожуха относительно стола при обработке деталей различной толщины. На передней и задней по ходу подачи стенках кожуха смонтированы рифленые вальцы, снабженные фиксаторами, препятствующими их вращению в обратном направлении, а на боковых стенках - катки. Катки и рифленые вальцы контактируют с поверхностью заготовки. Внутри между стенкой кожуха и дисковой пилой установлены на горизонтальных держателях по крайней мере две перфорированные пластины. Второй кожух расположен снизу под столом и изготовлен с двойными стенками, пространство между которыми заполнено сыпучим материалом. См. описание к авторскому свидетельству SU №1230828, опубликованное 15.05,1986. Бюл. №18. Данный механизм пиления из-за нижнего расположения под столом распила не может быть самостоятельным отдельным оборудованием и сложен в наладке и эксплуатации.

Известен, принятый за прототип, механизм пиления, включающий, размещенную ниже плоскости резанья на основание корпуса литую вертикальную станину, на которой с одной стороны расположены режущие инструменты в виде дисковых пил, а с другой - приводы с ременной передачей. Приводы установлены на перемещающихся кронштейнах, обеспечивающих натяжение ремней. Перемещение кронштейнов осуществляется винтовыми парами. Механизм пиления обеспечен трубой отсоса стружки, расположенной снизу, и экраном, расположенным над основной дисковой пилой. См. Каталог «Профессиональное деревообрабатывающее оборудование «РОЙЕК» из ЧЕХИИ», стр. 18, средний рис., e-mail: rojek@bk.ru. Данный механизм пиления может быть самостоятельным отдельным оборудованием, но он сложен и металлоемок.

Известен глушитель шума диска вращения, содержащий пластины по обе стороны диска вращения, закрепленные на станине. См. автора Соколова Г.А. «Борьба с шумом в деревообрабатывающей промышленности». М.: Лесная промышленность, 1974, стр. 112. Недостатком этого глушителя является низкая эффективность работы из-за недостаточного давления воздуха в зазоре между диском и пластинами. Кроме того, глушитель вызывает колебания диска в плоскости вращения.

Известен, принятый за прототип, глушитель шума диска вращения, содержащий металлические пластины по обе стороны диска вращения, закрепленные на станине. При этом пластины выполнены полыми и снабжены капиллярами в виде конуса со стороны диска, расположенными с шагом 10-25 мм в 1-3 ряда, причем металлические пластины расположены с перекрытием нерабочей зоны диска вращения. См. описание к авторскому свидетельству SU №675442, опубликованное 25.07.1979, бюл. №27. Описываемый глушитель имеет сложную конструкцию и требует специальной подачи воздуха между пластинами с выходом его через капилляры на диск вращения.

Задачей группы изобретений является создание менее сложной и более надежной конструкции установки, а также механизмов и узлов ее составляющих. Повышение сроков службы установки и повышение эффективности ее работы. Обеспечение простоты изготовления, сборки и эксплуатации. Снижение металлоемкости.

Технический результат группы изобретений заключается в значительном упрощении оборудования и составляющих конструктивных элементов устройства и снижении энергетических затрат, в исключении привлечения дополнительного оборудования, а также снижении себестоимости изготовления и эксплуатации, сокращении времени изготовления ламелей с одновременным расширением возможностей получения разных длин за один проход.

Это достигается тем, что способ изготовления пружинных ламелей включает получение из гнуто-клееного щита щитовой заготовки путем обрезки гнуто-клееного щита под размеры, определяющие длину ламелей и роспуск щитовой заготовки на пружинные ламели с одновременным профилированием их ребер, при этом обрезку гнуто-клееного щита под размеры осуществляют одновременно для двух идентичных щитовых заготовок вдоль трех параллельных прямых образующих, расстояние между которыми определяет длину ламелей, а роспуск щитовых заготовок на пружинные ламели с одновременным профилированием их ребер производят совместно с обрезкой в размер двух крайних ламелей со стороны периметра с одновременным профилированием их ребер.

Это достигается тем, что трехпильный станок для раскроя гнуто-листового материала состоит из раскройного стола, механизма перемещения с приводом перемещения синхронизатором и трех пильных механизмов с приводом вращения дисковых пил и когтевой защитой, при этом все составляющие трехпильного станка расположены на одном едином каркасе, выполненном из вертикально и параллельно расположенных двух П-образных стоек с нижними перекладинами, на которых расположен раскройный стол, который состоит из трех неподвижных направляющих, расположенных параллельно друг другу, вдоль трех прямых, образующих поверхность гнуто-клееного щита по направлению движения гнуто-листового материала, при этом все три направляющие расположены по внутреннему радиусу R изгиба, при этом прямая образующая будет совпадать с линией соприкосновения крайних направляющих 1, расположенных под углами φ2, и механизма перемещения гнуто-листового материала с роликами поддержки, выполненного в виде двух параллельных линий бесконечного перемещения гнуто-листового материала, расположенных вдоль двух прямых образующих, расположенных под углом φ1, каждая из которых состоит из трех парных роликов, расположенных друг над другом, между которыми перемещается лист, при этом нижний ряд парных роликов является ведущими роликами и установлен на нижних перекладинах каркаса, а верхний ряд парных роликов является прижимными роликами и установлен на верхних перекладинах П-образных стоек каркаса, а три механизма пиления установочными пластинами расположены сверху каркаса между двух П-образных стоек над раскройным столом, образуя три линия реза, которые являются прямыми линиями и совпадают с прямой, образующей гнутую поверхность по определенному радиусу R изгиба, при этом диск пилы, образующей пропил, находится в плоскости, расположенной под углами φ3.

Это достигается тем, что механизм пиления, включает дисковую пилу с приводом ее вращения, защитным кожухом и патрубками отсоса, при этом дисковая пила расположена в закрытом со всех сторон кожухе, который состоит из двух четырехугольных пластин, установленных параллельно, между которыми по периметру расположена оболочка прямоугольного сечения, при этом одна из четырехугольных пластин со стороны привода вращения является кронштейном его установки, а другая является крышкой с глушителем, закрывающим кожух, при этом сверху и с боковых сторон оболочка по габаритным параметрам установки между четырехугольными пластинами имеет размеры, превышающие габаритные размеры дисковой пилы, а нижняя часть оболочки выполнена с выходом дисковой пилы за габаритный размер ее установки и имеет соответствующее сквозное щелевое отверстие для выхода дисковой пилы за этот габаритный размер, а боковые стороны оболочки имеют отверстия с диагональным их расположением для установки патрубков отсоса, при этом снизу с наружной стороны крышки установлена прижимная планка с катками, которые устанавливаются вдоль прямой образующей сверху над поверхностью гнуто-листового материала, таким образом, чтобы катки располагались на поверхности гнуто-листового материала и гасили возникающие вибрации его при пилении.

Это достигается тем, что глушитель шума диска вращения, содержащий металлические пластины по обе стороны диска вращения с глушителем, при этом металлические пластины являются элементами закрытого кожуха в виде четырехугольных пластин с оболочкой по габаритным параметрам этих пластин, имеющей размеры, превышающие габаритные размеры дисковой пилы, а нижняя часть оболочки выполнена с выходом дисковой пилы за габаритный размер и имеет соответствующее сквозное щелевое отверстие, при этом расстояния между двух четырехугольными пластинами, установленными параллельно, и между дисковой пилой, и двумя четырехугольными пластинами, расположенными вертикально, регулируется, а с внутренней стороны по всей площади крышки установлен глушитель в виде двух фанерных перфорированных листов.

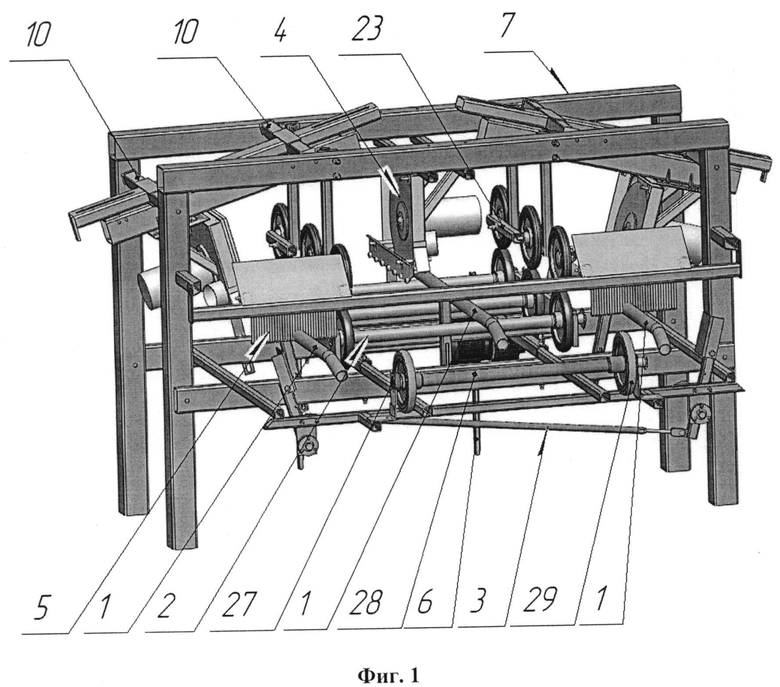

На фиг. 1 представлен общий вид трехпильного станка для раскроя гнуто-листовых материалов (в изометрии).

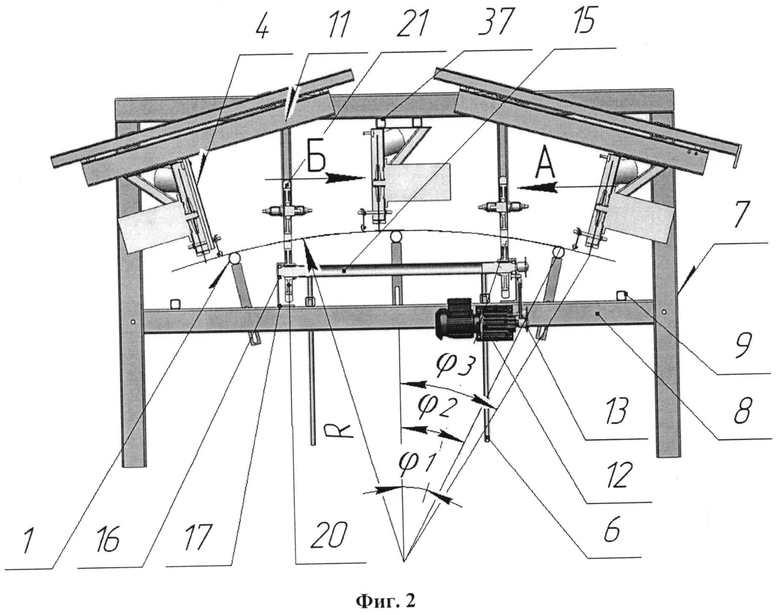

На фиг. 2 - сечение перпендикулярное направлению движения фанерного листа и проходящее через оси вращения пильных механизмов.

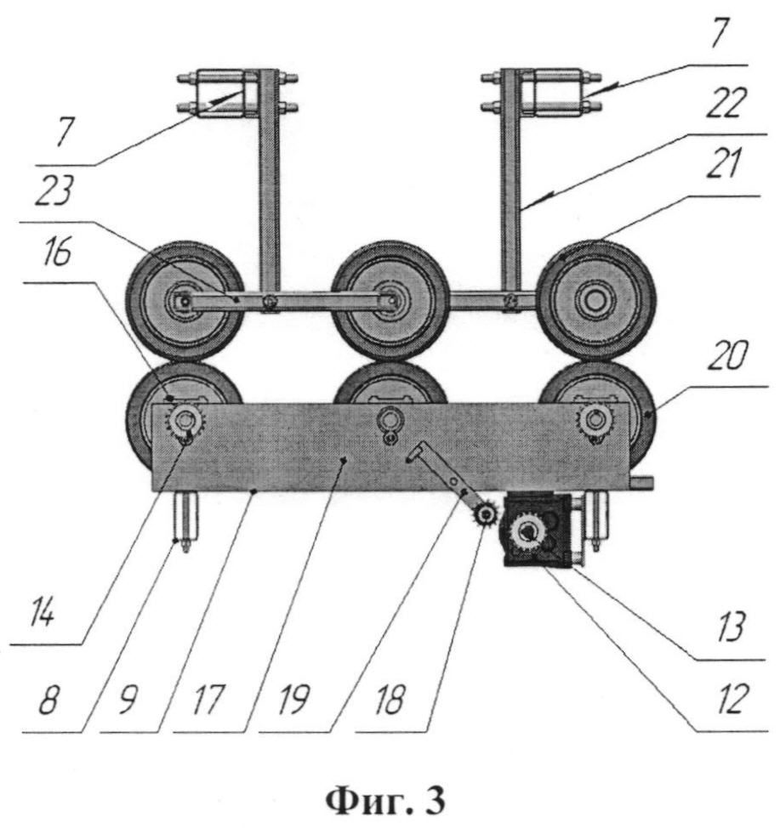

На фиг. 3 - вид по стрелке А на механизм перемещения.

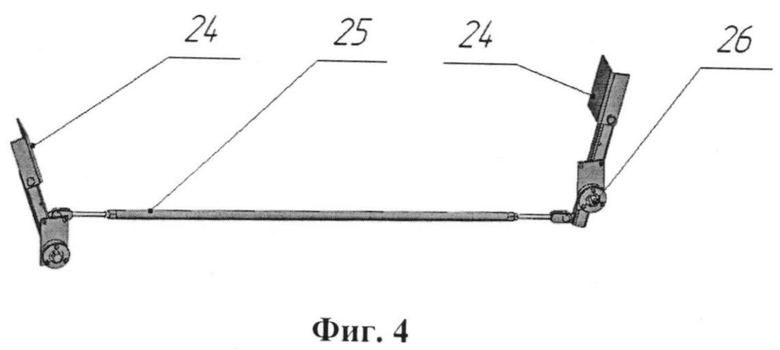

На фиг. 4 - синхронизатор.

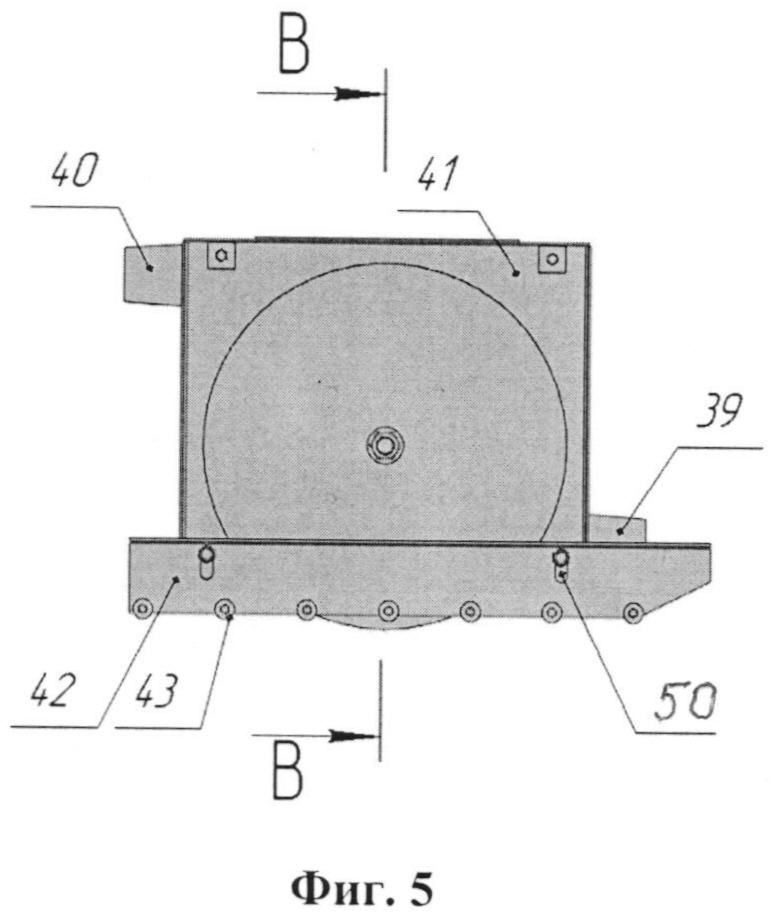

На фиг. 5 - вид по стрелке Б на пильный механизм.

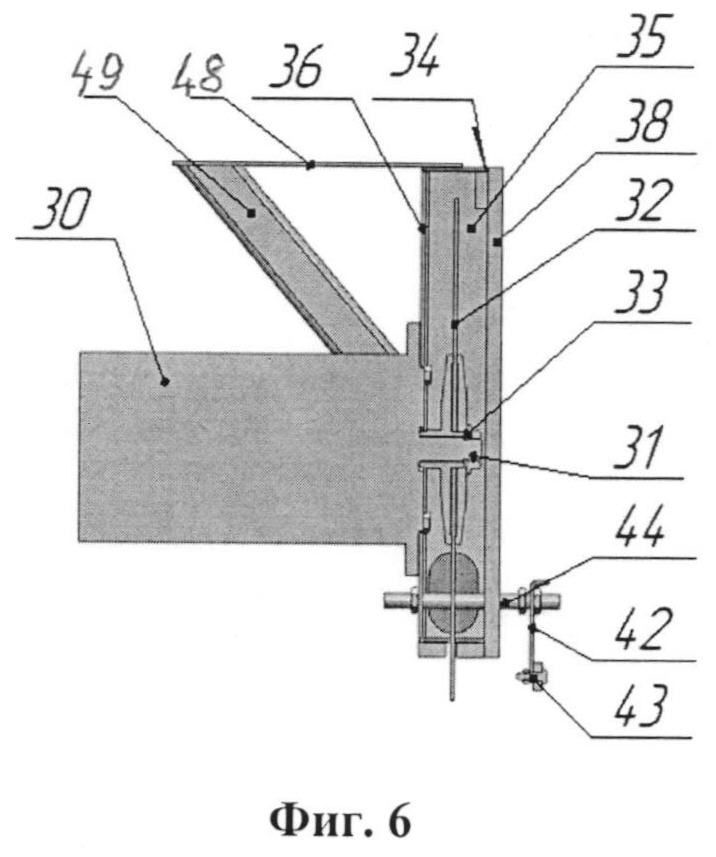

На фиг. 6 - сечение В-В. Пример установки пилы и глушителя пильного механизма.

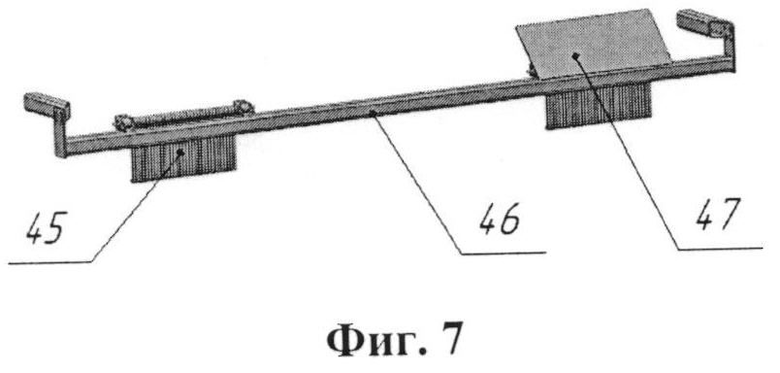

На фиг. 7 показана когтевая защита.

Способ изготовления пружинных ламелей включает получение из гнуто-клееного щита двух идентичных щитовых заготовок путем форматной обрезки на трехпильном станке за один проход по трем образующим гнуто-клееного щита под размеры, определяющие длину ламелей, и дальнейший вертикальный роспуск щитовых заготовок на пружинные ламели с одновременным профилированием их ребер.

Трехпильный станок для раскроя из гнуто-листового материала двух идентичных форматных заготовок состоит из трех неподвижных направляющих 1, расположенных параллельно друг другу вдоль трех прямых образующих гнуто-клееного щита по направлению движения гнуто-листового материала (не показан). При этом в любом вертикальном сечении, параллельном сечению разреза, показанному на фиг. 2, все три направляющие 1 расположены на внутреннем радиусе R изгиба согнутого по этому радиусу листа и тем самым эти направляющие являются раскройным столом трехпильного станка.

Трехпильный станок помимо раскройного стола включает механизм перемещения 2 гнуто-листового материала с синхронизатором 3, три механизма пиления 4, когтевую защиту 5 и два отбойника 6.

Все составляющие трехпильного станка расположены на одном едином каркасе, выполненном из вертикально и параллельно расположенных двух П-образных стоек 7 с нижними перекладинами 8. П-образные стойки 7 соединены между собой четырьмя нижними продольными перекладинами 9, расположенными на нижних перекладинах 8 и четырьмя верхними продольными перекладинами 10, расположенными между двух П-образных стоек 7. Причем две верхние продольные перекладины 10 объединены со стойками П-образных стоек 7, а две другие - с перекладинами П-образных стоек 7 таким образом, чтобы плоскость подвесного основания 11, расположенная на двух крайних из них, была параллельна касательной плоскости, в которой находится линия реза гнутой поверхности.

Линия реза является прямой линией и совпадает с одной из прямой образующей гнутую поверхность по определенному радиусу R изгиба. Таким образом, линия реза всегда находится в плоскости, в которой находится эта образующая и центр или радиус гнутой поверхности.

Механизм перемещения 2 состоит из привода 12 (см. фиг. 2, 3) с ведущей звездочкой 13 на конце выступающего вала привода. Ведущая звездочка 13 цепной передачей связана с двумя ведомыми звездочками 14 (см. фиг. 3), расположенными с одной из сторон, двух крайних валов 15.

Каждый вал 15 вращается в опорах 16, установленных сверху с двух сторон вала 15 на двух параллельных кронштейнах 17. Для натяжения цепи предназначена звездочка натяга 18 на рычаге натяга 19. Кронштейны 17 установлены на нижних перекладинах 8. Все три вала 15 вращаются вместе с тремя парами ведущих роликов 20, расположенных у опор 16. Над тремя парами ведущих роликов 20 расположены три пары прижимных роликов 21. Сами прижимные ролики 21 установлены на двух парах с каждой стороны Т-образных рычагов 22, расположенных стойкой вверх, а каждая перекладина 23 Т-образных рычагов 22 своими свободными концами совмещена с осью вращения смежной пары прижимных роликов 21 по ходу движения гнуто-листового материала.

Таким образом, механизм перемещения 2 имеет две параллельные линии бесконечного перемещения гнуто-листового материала, которые расположены вдоль двух образующих, расположенных под углом φ1 (см. фиг. 2) и находятся между тремя ведущими роликами 20 и тремя прижимными роликами 21 с одной стороны и между тремя ведущими роликами 20 и тремя прижимными роликами 21 с другой стороны вертикальной плоскости, перпендикулярной плоскости расположения П-образных стоек 7. Эта вертикальная плоскость, перпендикулярная плоскости расположения П-образных стоек 7, является плоскостью симметрии каркаса и проходит вдоль средней направляющей 1 по касательной линии между ней и гнуто-листового материала и одновременно является плоскостью симметрии гнуто-листовым материалом, проходя одновременно через ось радиуса R изгиба. В этом случае угол φ=0°, где угол φ - угол вращения прямой направляющей, образующей цилиндрическую поверхность, в градусах.

Для нахождения гнуто-листового материала в заданном положении во время движения его и распила на выступающих концах двух нижних продольных перекладин 9 установлен синхронизатор 3, который представляет собой сборочную единицу и расположен в месте, где производится подача гнуто-листового материала на распиловку. Синхронизатор 3 состоит из флажков 24 (см. фиг. 4), по которым происходит выравнивание гнуто-листового материала, и тяги 25, при помощи которой выставляются и в дальнейшем фиксируются флажки 24. Настройка флажков 24 производится за счет поворота их вокруг оси 26.

На двух других выступающих концах двух нижних продольных перекладин 9, расположенных ближе к плоскости симметрии каркаса, установлен в подшипниковых опорах 27 (см. фиг. 1) вал 28 с роликами поддержки 29 на концах. Ролики поддержки 29 позволяют облегчить подачу гнуто-листового материала по направляющим 1 к механизму перемещения 2 до захвата его первой передней парой перемещения ведущими роликами 20 с прижимными роликами 21. Оси прижимных роликов 21 (см. фиг. 2) расположены сверху ведущих роликов 20 на одной вертикальной линии в вертикальной плоскости симметрии каркаса, образуя пару перемещения при их вращении. Таким образом, при перемещении гнуто-листового материала на роликах поддержки 29 до первой передней пары перемещения, он одновременно перемещается по трем направляющим 1, две крайние из которых расположены вдоль двух прямых, образующих цилиндрическую плоскость с радиусом R, расположенных под углом φ2. Ролики поддержки 29 аналогичны ведущим роликам 20 и вращаются за счет перемещения гнуто-листового материала по внешнему диаметру его обода.

Каждый механизм пиления 4 состоит из привода 30 (см. фиг. 6), на выступающий конец вала вращения 31 которого установлена дисковая пила 32 при помощи гайки 33 в кожухе 34. Кожух 34 выполнен их двух четырехугольных пластин, установленных параллельно, между которыми по периметру расположена оболочка 35 прямоугольного сечения, образуя закрытый короб. Одна четырехугольная пластина со стороны привода 30 является кронштейном 36 для его установки с внешней стороны кожуха 34 и установки механизма пиления 4 на плоскости подвесного основания 11 и двух продольных перекладин 37 (см. фиг. 2) на каркасе трехпильного станка над раскройным столом. При этом два крайних механизма пиления 4 установлены на плоскости подвесного основания 11, а средний механизм пиления 4 установлен на продольных перекладинах 37.

При этом сверху и на боковых сторонах оболочка 35 по габаритным параметрам установки между четырехугольных пластин имеет размеры, превышающие габаритные размеры дисковой пилы 32, а нижняя часть оболочки 35 выполнена с выходом дисковой пилы 32 за габаритный размер ее установки и имеет соответствующее сквозное щелевое отверстие для выхода дисковой пилы 32 за этот габаритный размер. Т.е. снизу часть дисковой пилы 32 выходит за пределы кожуха 34. Внутри кожуха 34 установлен глушитель 38 (см. фиг. 6) с дисковой пилой 32. Боковые стороны оболочки 35 имеют отверстия с диагональным их расположением, т.е. одно сверху, а другое противоположное снизу. Снизу для установки патрубка 39 отсоса воздушного потока вместе с образующейся стружкой и сверху для установки патрубка 40 отсоса воздушного потока с более мелкой фракцией стружки.

Вторая четырехугольная пластина является крышкой 41 (см. фиг. 5) короба, которой закрывается кожух 34 (см. фиг. 6). Глушитель 38 устанавливается с внутренней стороны крышки 41.

Снизу с наружной стороны крышки 41 установлена прижимная планка 42 (см. фиг. 5) с катками 43. Прижимная планка 42 установлена на двух выступающих болтах или шпильках 44 (см. фиг. 6), которые одновременно участвуют в соединении кожуха 34 в целом. Прижимная планка 42 с катками 43 устанавливается вдоль прямой образующей сверху над поверхностью гнуто-листового материала, таким образом, чтобы катки 43 располагались на поверхности гнуто-листового материала и гасили возникающие вибрации его при пилении. При этом внешний диаметр дисковой пилы 32 должен выступать снизу гнуто-листового материала, обеспечивая полный пропил его вдоль прямой образующей, расположенной под углом φ3 (см. фиг. 2). Длина прижимной планки 42 с катками 43 превышает продольные габариты кожуха 34. Катки 43 прижимной планки 42 двух крайних механизмов пиления 4 устанавливаются вдоль образующей, находящейся между прямыми образующими, расположенными под углами φ2 и φ3, а средний механизм пиления 4 устанавливается, таким образом, чтобы пропил находился между средней направляющей 1 и катками 43 прижимной планки 42.

Когтевая защита 5 расположена на лицевой стороне передней П-образной стойки 7 (см. фиг. 1) и состоит из набора Г-образных пластин 45 (см. фиг. 7), чьи выступы расположены ниже верхнего уровня крайних направляющих 1 на выступающей перекладине 46 и сверху закрыты пластинной 47, расположенной под острым углом к горизонтальной плоскости. На фиг. 7 для наглядности пластина 47 над левым набором Г-образных пластин 45 не показана. Когтевая защита 5 исключает возможность травматизма обслуживающего персонала во время работы трехпильного станка.

Глушитель шума дисковой пилы 32 состоит из кожуха 34 (см. фиг. 6), чьи габаритные размеры зависят от внешнего диаметра дисковой пилы 32 и количества ее зубьев. При этом от расстояния между двух четырехугольных пластин, установленных параллельно, между которыми по периметру расположена оболочка 35 прямоугольного сечения и расположения глушителя 38 напрямую зависит уровень шума от работы дисковой пилы 32.

Шум от работы пильного механизма зависит от конструкции кожуха 34, чьи габаритные размеры зависят от внешнего диаметра дисковой пилы 32. Определяющим значением шума является количество зубьев и скорость вращения дисковой пилы 32. При этом и от выбора расстояния между двух четырехугольных пластин, установленных параллельно, между которыми по периметру расположена оболочка 35 прямоугольного сечения, напрямую зависит уровень шума. От материала глушителя 38 и его структуры зависит уровень шума работы пильного механизма. Поэтому глушителем шума является комплекс этих выбранных параметров, применяемых для снижения шума.

Трехпильный станок для раскроя гнуто-листовых материалов, механизм пиления изготавливается из различного стального профиля, в основном труб прямоугольного сечения, листа, швеллера, уголков и представляет собой сварную каркасную конструкцию удобную для монтажа, профилактического осмотра с обеспечением доступа к основным узлам и механизмам.

Конкретная реализация изготовления и сборки станка будет показана на примере разделки фанерного листа с радиусом изгиба R=2950 мм и габаритными размерами в плане 1650×1740 мм для изготовления из него одновременно ламелей двух длин, а именно длиной 770 мм и 920 мм

Поэтому габариты станка зависят в основном от габаритных размеров фанерного листа. В этой связи формируются габариты каркаса, выполненные из двух П-образных стоек 7 высотой 1600 мм и длиной 2240 мм и расстояние между ними 810 мм. П-образные стойки 7 и перекладины 8 изготавливаются из стальных прямоугольных труб 100×100 мм. Четыре верхние продольные перекладины 10 изготавливаются из стальных прямоугольных труб 50x50 мм с подпятниками на концах для их крепления к П-образным стойкам 7 длиной с подпятниками 810 мм. Весь каркас является разборным и поэтому удобным в транспортировке. Нижние продольные перекладины 9 изготавливались из прямоугольных труб 40×40 мм с выходом их за лицевую сторону каркаса на длину 920 мм для установки роликов поддержки 29 и на длину 950 мм для установки синхронизатора 3.

Направляющие 1 изготавливались из труб диаметром Ф=50 мм с выходом их за лицевую сторону каркаса на длину 870 мм, при этом выступающий кончик этой трубы выполнен с наклоном вниз. К трубе в двух местах их установки на перекладинах 8, приваривались две вертикальные опоры в одной плоскости из прямоугольных труб. При помощи разъемного соединения устанавливали эти опоры с трубами в соответствии с частью цилиндрической плоскости, получаемой за счет прямой образующей, вращающейся по радиусу R, соответствующего радиусу изгиба R=2950 мм фанерного листа. Технологичнее вначале установить среднюю направляющую 1, расположив ее две вертикальные опоры вертикально в вертикальной плоскости симметрии каркаса с направляющей трубой, расположением ее в горизонтальной плоскости. Потом наживить две крайние направляющие 1 и расположить на среднюю направляющую 1 штатный фанерный лист с радиусом изгиба R=2950 мм по направляющей вдоль серединной линии листа и затем установить окончательно две крайние направляющие 1 и закрепить их окончательно, предварительно проверив параллельность направляющих 1 и их горизонтальное расположение. При этом прямая образующая будет совпадать с линией соприкосновения крайних направляющих 1, расположенных под углами φ2=28° в ту и другую сторону. Таким образом, получился готовый раскройный стол трехпильного станка для получения раскроя по заданным габаритам.

Механизм перемещения 2 имеет сборочные единицы в виде отдельных деталей и узлов, которые в сборке на каркасе трехпильного станка не только упрочняют его каркас, но и способствуют получению новых характеристик трехпильного станка в целом. Так два кронштейна 17 имеют длину по 900 мм и изготавливаются из стального профиля швеллера №20. Они установлены параллельно на нижних перекладинах 8 полками навстречу друг другу. Верхние полки имеют три выреза под установку опор 16. В качестве опоры 16 установлен подшипниковый узел типа "SKF" подшипником вниз с расположением опорной части опор 16 сверху на полке швеллера (см. фиг. 3) сверху. Опоры 16 устанавливаются вместе с валами 15 в сборе с ведущими роликами 20. Ведущие ролики 20 и прижимные ролики 21 выполнены из металла с полиуретановым ободом с внешним диаметром Ф=250 мм. Все три вала 15 устанавливаются параллельно друг другу с осями вращения, расположенными в одной горизонтальной плоскости и таким образом, чтобы внешняя сферическая часть полиуретановых ободов находилась в точке соприкосновения с роликами 20 прижимных роликов 21 в месте их соприкосновения и соприкосновения плоскости, находящейся под углом φ1=19°, в ту и другую сторону от φ=0° с цилиндрической плоскостью, образованной вращением направляющей по радиусу изгиба R=2950 мм.

Два смежных прижимных ролика 21, один из которых средний, устанавливаются на выступающие оси, расположенные на концах перекладины 23 Т-образного рычага 22, выполненного из стальных прямоугольных труб 40×40 мм. При этом если перекладина 23 располагается с внешней стороны двух смежных прижимных роликов 21, как это показано на фиг. 3 слева, то стойка Т-образного рычага 22 соединяется с противоположной стороны перекладины 23 между смежными прижимными роликами 21. А если перекладина 23 располагается с внутренней стороны двух смежных прижимных роликов 21, как это показано на фиг. 3 справа, то стойка Т-образного рычага 22 соединяется с внешней стороны перекладины 23 между смежными прижимными роликами 21. При этом средний прижимной ролик 21 является общим смежным роликом двух крайних. Поэтому он имеет ось вращения, выступающую с двух сторон, для его установки на двух перекладинах 23. Два крайних ролика имеют выступающую ось с одной стороны и при их установке на свободные концы перекладин 23 расположены в разные стороны. Собранную таким образом прижимную часть линии перемещения за свободные концы стоек Т-образного рычага 22 подвешивают к верхним перекладинам П-образных стоек 7, таким образом, чтобы все три прижимных ролика 21 находились над тремя ведущими роликами 20 и были подпружинены. Имеется большое количество схем обеспечения усилий между двумя парами роликов расположенных друг над другом, в том числе за счет использования, например, пружин которые подойдут для нашего случая и поэтому они здесь на фиг. не показаны. Главное чтобы все три ведущих ролика 20 были расположены под одним углом и в одной плоскости, образуя линию бесконечного перемещения, расположенную под углом φ1=19° (см. фиг. 2) справа от оси симметрии. Аналогично формируют вторую линию бесконечного перемещения, расположенную слева от оси симметрии.

Таким образом, механизм перемещения 2 имеет две параллельные линии бесконечного перемещения гнуто-листового материала, которые расположены вдоль двух прямых образующих, расположенных под углом φ1 (см. фиг. 2), как вправо, так и влево.

На конце двух крайних валов 15 (см. фиг. 2), которые выполнены выступающими за пределы внешней стороны стенки одного из швеллера, из которого сделан кронштейн 15, устанавливаются звездочки 14 (см. фиг. 3). С этой стороны швеллера устанавливается подпружиненный (на фиг. пружины не показаны) с одного конца рычаг натяга 19 и звездочкой натяга 18 на другом конце.

Сбоку изнутри к нижней перекладине 8 крепится привод 12 с ведущей звездочкой 13. Звездочки 14, звездочка натяга 18 и ведущая звездочка 13 расположены в одной вертикальной плоскости и объединены одной цепью. В качестве цепи можно взять цепь ПР-12,7-18,2 1 ГОСТ13568, а в качестве привода - мотор-редуктор R27DR63L2 "SEWEurodrive, N=0,37 кВт, n=31 об/мин.

Установкой синхронизатора 3 и роликов поддержки 29 заканчивается изготовление механизма перемещения 2 трехпильного станка.

Механизм пиления 4 изготавливается как самостоятельная сборочная единица трехпильного станка и многопила с любым количеством пил. Кронштейн 36 изготавливается из стального листа толщиной равной 5.0 мм в виде прямоугольной пластины 380×460 мм. Со смещением вниз от центра по малой стороне высверливается или вырезается лазером отверстие диаметром Ф=130 мм для установки электродвигателя 30 и высверливаются отверстия, соосные отверстиям фланца электродвигателя для его крепления. В качестве электродвигателя в нашем случае подойдет электродвигатель А80В2 IM3001 с N=2,2 кВт и n=3000 об/мин. Эта пластина, как и кожух 34 уже является элементом глушителя шума дисковой пилы 32. В качестве дисковой пилы 32 была выбрана пила дисковая 120 WZ 400×3,6×30 (120 зубьев).

Оболочка 35 прямоугольного сечения с двумя отверстиями для установки патрубков 39 и 40, как и крышка 41 (см. фиг. 5), выполнены из стального листа толщиной равной 3.0 мм. Сверху оболочки 35, в горизонтальной плоскости расположена установочная пластина 48, с двумя разнесенными опорами 49, выполненными из прямоугольной трубы 50×50 мм. В нашем случае опоры 49 расположены снизу установочной пластины 48 и расположены под 45 градусов к ней, соединяя вместе установочную пластину 48 и кронштейн 36. Глушитель 38 состоит из двух прямоугольных перфорированных пластин, изготовленных из фанерного листа толщиной по 10 мм.

Прижимная планка 42 изготавливается из стального листа толщиной равной 3.0 мм и имеет габаритные размеры в плане 80×640 мм, а с выходом за ее габаритные размеры снизу установлены катки 43. Оси катков 43 расположены в одной горизонтальной плоскости, на которые установлены подшипники 80027 ГОСТ 7242-81.

Собирается механизм пиления 4 вместе с глушителем шума дисковой пилы 32 следующим образом. На собранные вместе установочную пластину 48 с кожухом 34, к оболочке 35 которого приварили патрубки 39 и 40, а также кронштейн 36 с двумя разнесенными опорами 49, со стороны опор 49 в отверстие диаметром Ф=130 мм устанавливается электродвигатель 30 и крепят его фланец на кронштейне 36. Затем на выступающий конец вала вращения 31 ставят внутреннюю зажимную шайбу (на фиг. 6 позицией не обозначена). Затем, пропуская низ дисковой пилы 32 в соответствующее сквозное щелевое отверстие кожуха 34, устанавливают ее на конец вала вращения 31, ставят наружную зажимную шайбу и крепят эту сборку при помощи гайки 33. По углам прямоугольных пластин кронштейна 36 и крышки 41 имеются сквозные отверстия, в которые вставляются болты либо шпильки 44, на которые надвигается глушитель 38 и затем крышка 41. Полученный пакет с дисковой пилой 32 внутри с двух сторон скрепляют гайками, образуя кожух 34 с выступающими концами резьбовой части двух нижних шпилек 44. Таким образом собран глушитель шума дисковой пилы 32 механизма пиления 4. Потом на выступающие концы двух нижних шпилек 44 наворачиваются установочные гайки и к ним крепится прижимная планка 42 в сборе через овальные отверстия 50, отбортовкой наружу. Затем на выступающие концы двух нижних шпилек 44 из овальных отверстий 50 наживляют гайки крепления прижимной планки 42, прижимая прижимную планку 42 к установочной гайке. Прижимная планка 42 со стороны подачи листа на разделку может иметь снизу скос для его направления и свободного прохождения на разделку. Механизм пиления 4 готов и два таких крайних механизма устанавливают на плоскости подвесного основания 11 таким образом, чтобы пропил от них находился на прямой образующей, находящейся в плоскости, расположенной под углами φ3=33° вправо или влево от угла φ=0°. Третий средний механизм пиления 4 устанавливают аналогично первым двум на двух продольных перекладинах 37 (см. фиг. 2) каркаса трехпильного станка.

Перекладина 46 когтевой защиты 5 изготовлена из прямоугольной трубы 40×40 мм и в сборе с двумя разнесенными вдоль нее наборами Г-образных пластин 45 с двумя пластинами 47 устанавливается на лицевой стороне передней П-образной стойки 7 (см. фиг. 1).

Таким образом, собран трехпильный станок для раскроя гнуто-листового материала, который необходимо настроить перед работой и работа которого характеризует способ изготовления пружинных ламелей.

Фанерный лист, согнутый по определенному радиусу и имеющий габаритные размеры, соответствующие прессу, на котором он изготавливается, подается на трехпильный станок его раскроя. Подача может осуществляться как в автоматическом, так и в ручном режиме. Лист подается выпуклой поверхностью, расположенной кверху и с расположением прямых, образующих выпуклую поверхность вдоль трех образующих 1, являющихся раскройным столом трехпильного станка. Лист может опускаться сверху передней частью на ролики поддержки 29, а задней частью листа находиться между флажками 24 синхронизатора 3. Синхронизатор 3 настраивается таким образом, чтобы гнуто-листовой материал, перемещаясь к механизму перемещения 2 и далее к пильным дискам 32 механизма пиления 4 и до полного распила, располагался симметрично. При этом прямая при φ=0°, как образующая этой гнутой поверхности, всегда находилась в горизонтальной плоскости, касательной к этой гнутой по радиусу R, поверхности.

Включается привод 12 и приводы 30 трех механизмов пиления 4. Передвигаясь по направляющим 1, гнуто-листовой материал передней частью проходит под выступающей вперед перекладиной 46, приподымая Г-образные пластины 45, которые, вращаясь по радиусу, не препятствуют перемещению его в сторону каркаса и механизма перемещения 2. Некоторое время гнуто-листовой материал перемещается по направляющим 1 под действием внешних сил и до соприкосновения с передними двумя парами вращающихся ведущих роликов 20 и прижимных роликов 21 фронтальная часть листа проходит под скосом прижимной планки 42, который идентичен нижней передней части окружности первых двух прижимных роликов 21. Т.е. если предположить, что эти ролики серединой внешнего обода находятся в одной плоскости с прижимной планкой 42, то линия скоса прижимной планки 42 является касательной к линии окружности внешнего обода. Таким образом, три скоса прижимных планок 42 не позволяют при перемещении фронтальной части листа до места соприкосновения парных роликов воздействовать на первые прижимные ролики 21, расположенные между ними. Соприкосновение парных роликов находится в плоскости, расположенной под углом φ1 равным 19° от вертикальной плоскости, проходящей вдоль верхней прямой направляющей 1 при φ=0°, как в правую, так и в левую стороны. Когда фронтальная часть листа подходит к месту соприкосновения вращающихся первых парных роликов и приподнимает, преодолевая усилия прижима прижимных роликов 21, гнуто-листовой материал начинает самостоятельное перемещение по трем направляющим 1 и подпадает под действие первых трех катков 43, придающих листу устойчивое перемещение перед началом работы дисковой пилы 32. Пропил дисковой пилой 32 осуществляется в закрытом коробе 34 с поступлением стружки в короб и отсоса ее с двух уровней. Шум от работы пильного механизма поглощается конструкцией короба и регулировкой зазора между дисковой пилой и двух четырехугольных пластин, расположенных вертикально в пределах 40 мм ±10 мм, на одной из которых установлен привод 30, а на другой с внутренней стороны по всей площади крышки 41 два фанерных перфорированных листа толщиной по 10 мм.

Устойчивому перемещению листа и его разделке способствует прохождение листа между средними парными роликами. Последние парные ролики действуют аналогично первым и обеспечивают перемещение и пропил конечной части листа. При этом получаемая косина не превышает одного миллиметра по всей длине реза. Далее процесс повторяется. Обрезки листа с двух сторон удаляются из дальнейшего процесса, а отформатированные листы поступают на дальнейший вертикальный или горизонтальный роспуск полученных щитовых форматных заготовок на пружинные ламели с одновременным профилированием их ребер. Перед подачей форматных заготовок на роспуск они могут складироваться в стопы на подъемных столах.

Набор оборудования, реализующего способ изготовления пружинных ламелей, состоит из трехпильного станка для раскроя из гнуто-листового материала двух идентичных форматных заготовок и станка для роспуска каждой щитовой форматной заготовки на пружинные ламели с одновременным профилированием их ребер. При этом если для роспуска щитовой форматной заготовки на пружинные ламели с одновременным профилированием их ребер можно использовать известные станки, включая станок, указанный в прототипе, и любой другой известный, то для получения двух идентичных форматных заготовок из гнуто-листового материала необходим особенный станок, который предложен к рассмотрению в качестве изобретения.

Таким образом, предложенный способ и устройства для его реализации позволяют обеспечить изготовление ламелей с меньшим количеством операций с одновременным расширением возможностей получения разных длин за один проход и упрощением применяемого оборудования и составляющих его конструктивных элементов при снижении энергетических затрат в исключении привлечения дополнительного оборудования, а также снижении себестоимости изготовления и эксплуатации.

Группа изобретений относится к деревообрабатывающей промышленности, в частности к фанерному производству. Трехпильный станок включает три неподвижные направляющие (1), механизм перемещения (2) гнуто-листового материала с синхронизатором (3), три механизма пиления (4), когтевую защиту (5) и два отбойника (6). Каркас станка содержит две П-образные стойки (7), соединенные между собой верхними продольными перекладинами (10). Два смежных прижимных ролика устанавливаются на выступающие оси, расположенные на концах перекладины (23) Т-образного рычага. На двух выступающих концах двух нижних продольных перекладин установлен в подшипниковых опорах (27) вал (28) с роликами поддержки (29) на концах. Из гнуто-клееного щита получают две идентичные щитовые заготовки путем форматной обрезки на трехпильном станке за один проход по трем образующим гнуто-клееного щита под размеры, определяющие длину ламелей. Затем осуществляют вертикальный роспуск щитовых заготовок на пружинные ламели с одновременным профилированием их ребер. Упрощается конструкция оборудования, снижаются энергетические затраты, сокращается время изготовления ламелей. 4 н.п. ф-лы, 7 ил.

1. Способ изготовления пружинных ламелей, включающий получение из гнуто-клееного щита щитовой заготовки путем обрезки гнуто-клееного щита под размеры, определяющие длину ламелей, и роспуск щитовой заготовки на пружинные ламели с одновременным профилированием их ребер, отличающийся тем, что обрезку гнуто-клееного щита под размеры осуществляют одновременно для двух идентичных щитовых заготовок вдоль трех параллельных прямых образующих, расстояние между которыми определяет длину ламелей, а роспуск щитовых заготовок на пружинные ламели с одновременным профилированием их ребер производят совместно с обрезкой в размер двух крайних ламелей со стороны периметра с одновременным профилированием их ребер.

2. Трехпильный станок для раскроя гнуто-листового материала, состоящий из раскройного стола, механизма перемещения с приводом перемещения, синхронизатором и трех пильных механизмов с приводом вращения дисковых пил и когтевой защитой, отличающийся тем, что все составляющие трехпильного станка расположены на одном едином каркасе, выполненном из вертикально и параллельно расположенных двух П-образных стоек с нижними перекладинами, на которых расположен раскройный стол, который состоит из трех неподвижных направляющих, расположенных параллельно друг другу, вдоль трех прямых, образующих поверхность гнуто-клееного щита по направлению движения гнуто-листового материала, при этом все три направляющие расположены по внутреннему радиусу R изгиба, при этом прямая образующая будет совпадать с линией соприкосновения крайних направляющих (1), расположенных под углами φ2, и механизма перемещения гнуто-листового материала с роликами поддержки, выполненного в виде двух параллельных линий бесконечного перемещения гнуто-листового материала, расположеных вдоль двух прямых образующих, расположенных под углом φ1, каждая из которых состоит из трех парных роликов, расположенных друг над другом, между которыми перемещается лист, при этом нижний ряд парных роликов является ведущими роликами и установлен на нижних перекладинах каркаса, а верхний ряд парных роликов является прижимными роликами и установлен на верхних перекладинах П-образных стоек каркаса, а три механизма пиления установочными пластинами расположены сверху каркаса между двух П-образных стоек над раскройным столом, образуя три линия реза, которые являются прямыми линиями и совпадают с прямой, образующей гнутую поверхность по определенному радиусу R изгиба, при этом диск пилы, образующей пропил, находится в плоскости, расположенной под углами φ3, где угол φ(0-1-n) - угол вращения прямой направляющей, образующей цилиндрическую поверхность, в градусах.

3. Механизм пиления, включающий дисковую пилу с приводом ее вращения, защитным кожухом и патрубками отсоса, отличающийся тем, что дисковая пила расположена в закрытом со всех сторон кожухе, который состоит из двух четырехугольных пластин, установленных параллельно, между которыми по периметру расположена оболочка прямоугольного сечения, при этом одна из четырехугольных пластин со стороны привода вращения является кронштейном его установки, а другая является крышкой с глушителем, закрывающим кожух, при этом сверху и с боковых сторон оболочка по габаритным параметрам установки между четырехугольными пластинами имеет размеры, превышающие габаритные размеры дисковой пилы, а нижняя часть оболочки выполнена с выходом дисковой пилы за габаритный размер ее установки и имеет соответствующее сквозное щелевое отверстие для выхода дисковой пилы за этот габаритный размер, а боковые стороны оболочки имеют отверстия с диагональным их расположением для установки патрубков отсоса, при этом снизу с наружной стороны крышки установлена прижимная планка с катками, которые устанавливаются вдоль прямой образующей сверху над поверхностью гнуто-листового материала, таким образом, чтобы катки располагались на поверхности гнуто-листового материала и гасили возникающие вибрации его при пилении.

4. Глушитель шума диска вращения, содержащий металлические пластины по обе стороны диска вращения с глушителем, отличающийся тем, что металлические пластины являются элементами закрытого кожуха в виде четырехугольных пластин с оболочкой по габаритным параметрам этих пластин, имеющей размеры, превышающие габаритные размеры дисковой пилы, а нижняя часть оболочки выполнена с выходом дисковой пилы за габаритный размер и имеет соответствующее сквозное щелевое отверстие, при этом расстояния между двумя четырехугольными пластинами, установленными параллельно и между дисковой пилой, и двумя четырехугольными пластинами, расположенными вертикально регулируются, а с внутренней стороны по всей площади крышки установлен глушитель в виде двух фанерных перфорированных листов.

| МНОГОПИЛЬНЫЙ СТАНОК для РАСКРОЯ листовых' | 0 |

|

SU388879A1 |

| Ограждение дисковой пилы | 1983 |

|

SU1230828A1 |

| Глушитель шума дисков вращения | 1976 |

|

SU675442A1 |

| US 4259886 A1, 07.04.1981 | |||

| US 20100031792 A1, 11.02.2010 | |||

Авторы

Даты

2015-09-20—Публикация

2014-06-04—Подача