Изобретение относится к способу получения чистого перрената аммония путем взаимодействия рениевой кислоты с аммиаком, а также к высокочистому перренату аммония.

В книге Ullmann's Encyclopedia of Industrial Chemistry, 5. Auflage, Vol.23, p.p.202-203 описан способ получения чистой рениевой кислоты, при котором технический перренат аммония в атмосфере азота вначале разлагают термически с получением диоксида рения. А затем диоксид рения, добавляя кислород и воду, термически превращают в чистую рениевую кислоту. После этого из нее при взаимодействии с аммиаком напрямую получают чистый перренат аммония.

Известно, что превращение диоксида рения в рениевую кислоту происходит через промежуточно образующийся летучий рениевый ангидрид (Re2O7), который при введении в воду или при совместной конденсации с водой образует рениевую кислоту. В случае когда применяют описанный выше процесс согласно уровню техники, специалист может сделать вывод, что в сублимационном остатке остаются типичные катионные примеси, такие как, например, щелочные металлы или переходные металлы, содержащиеся в техническом перренате аммония в виде не летучих перренатов щелочных металлов и перренатов тяжелых металлов, в связи с чем способ очистки должен быть очень эффективным. Однако это справедливо только при предварительном условии, что не происходит перевода исходного материала или остатка в приемный бак, в котором происходит улавливание рениевой кислоты. Последнее очень трудно осуществимо при практических условиях. Такое обстоятельство дела является также причиной того, что проведение перед этим разложения технического перрената аммония в диоксид рения становится отчетливо необходимым. Известно, что практически все примеси перрената аммония как катионной, так и анионной природы могут быть удалены (многократной) перекристаллизацией. Исключение при этом представляет калий, который не удается удалить из перрената аммония с помощью последнего из названных способов.

Известный из уровня техники процесс получения чистой рениевой кислоты связан почти исключительно с удалением этого элемента. Этот процесс включает две термические стадии и поэтому является очень дорогостоящим.

Leszczynska-Sejda и др. описывают в „Hydrometallurgy", Vol.89 (2007), p.p.289-296 способ получения рениевой кислоты в ходе ионообменного процесса. При этом происходит превращение раствора перрената аммония путем катионного обмена в рениевую кислоту. Достигнутая при этом чистота рениевой кислоты является относительно хорошей. Однако описанный обменный процесс является довольно дорогостоящим и обменные циклы должны очень часто повторяться для того, чтобы получить достаточное количество свободной от аммония рениевой кислоты. Кроме того, первично полученная рениевая кислота при применении наиболее подходящих ионообменников имеет очень низкую концентрацию рения, составляющую примерно 17 г/л. Для того чтобы получить концентрированную рениевую кислоту, содержащую около 300 г рения на литр, необходимо концентрировать разбавленную кислоту, выпаривая большой избыток воды. Во избежание больших потерь рения следует работать при температуре около 60°С с вакуумными испарителями.

Задача данного изобретения в связи с этим состоит в создании простого способа получения чистого перрената аммония, который отличается высоким пространственно-временным выходом, требует значительно меньше энергии и тем самым является более экологичным по сравнению с существующими способами.

Изобретение опирается на научный вывод о том, что нитритные ионы, образующиеся на катоде из нитратных ионов, при взаимодействии с ионами аммония превращаются в воду и молекулярный азот и что таким путем можно превратить суспензию перрената аммония в присутствии азотной кислоты в концентрированный раствор рениевой кислоты.

Предметом данного изобретения в связи с этим является способ получения чистого перрената аммония, включающий следующие стадии:

a) получение водной суспензии, содержащей технический перренат аммония,

b) добавление к суспензии стехиометрического количества азотной кислоты,

c) введение суспензии со стадии b) в катодное пространство электролитической ячейки, разделенной с помощью катионообменной мембраны на катодное и анодное пространство,

d) катодное восстановление азотной кислоты в азотистую кислоту в катодном пространстве в результате приложения подходящего напряжения,

e) реакция азотистой кислоты с аммониевыми ионами перрената аммония с образованием водной рениевой кислоты,

f) удаление ионов калия из водной рениевой кислоты со стадии е),

g) получение чистого перрената аммония из рениевой кислоты добавлением, как минимум, стехиометрического количества аммиака.

Под техническим перренатом аммония понимают перренат аммония (NH4ReO4), который содержит такие примеси, как К, Na, Ca, Mg, Fe, Сu, Мо, Si до 100 млн долей и выше. Особенно нежелательной примесью в перренате аммония и в полученных из него конечных продуктах, таких как рениевая кислота, оксиды рения (ReO2, RеО3) и металлический рений, является калий.

В зависимости от содержания калия в исходных материалах, содержащих рений, можно здесь (в концентрированной рениевой кислоте) удалить определенную долю калия как раз в виде нерастворимого перрената калия из концентрированной рениевой кислоты.

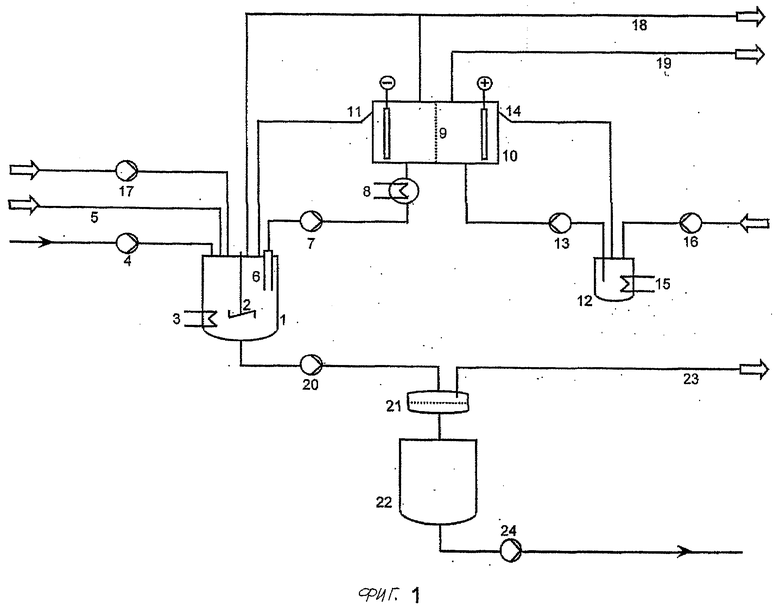

В способе согласно данному изобретению к суспензии, содержащей перренат аммония, добавляют стехиометрическое количество азотной кислоты и затем ее подают в катодное пространство электролитической ячейки, разделенной катионообменной мембраной на катодное и анодное пространство. Электролитическая ячейка (10) приведена схематически на фиг. 1. В качестве катионообменной мембраны можно использовать все имеющиеся в продаже мембраны, такие как, например, перфорированные нафион-мембраны (NAFION®) фирмы Dupont, такие как используемые при электролизе хлоридов щелочных металлов. Концентрация азотной кислоты в суспензии может составлять от 0,5 до 10 моль/л, предпочтительно от 0,5 до 8 моль/л, более предпочтительно от 0,5 до 7 моль/л, еще более предпочтительно от 1 до 5 моль/л. Хорошие результаты получают при концентрации азотной кислоты 2-4 моль/л. Добавление азотной кислоты можно осуществлять периодически или непрерывно. Преимущество непрерывной подачи азотной кислоты состоит в том, что в каждом случае необходимое количество может быть автоматически подобрано для потока, протекающего через электролиз, и весь процесс можно оптимально контролировать.

В предпочтительном варианте изобретения суспензию насосом подвергают циркуляции через катодное пространство. Это позволяет поддерживать разные температуры в электролитической ячейке и в сборнике и значительно увеличить срок службы катионообменной мембраны. Температура электролитической ячейки, как правило, может находиться в интервале 20-100°С. Однако температура выше 80°С ведет, как правило, к усиленной коррозии электролитической ячейки и к уменьшению в результате этого срока службы.

Предпочтительно температура в электролитической ячейке составляет 20-80°С, более предпочтительно 30-70°С.

При более предпочтительной температуре в электролитической ячейке, составляющей 40-60°С, почти не происходит коррозия.

Температура суспензии в сборнике не должна быть ниже 50°С для достижения достаточно высокой скорости разложения аммониевых ионов. Предпочтительно температура в сборнике составляет более 60°С, более предпочтительно более 70°С, еще более предпочтительно более 80°С и наиболее предпочтительно более 95°С.

Очень важную роль в процессе согласно данному изобретению играет плотность тока, при которой происходит катодное восстановление азотной кислоты (НNО3) в азотистую кислоту (HNO2) соответственно, при которой эксплуатируется электролитическая ячейка. Восстановление азотной кислоты можно проводить при плотности тока от 100 до 4000 А/м2. Плотности тока выше 4000 А/м2 сильно ограничивают эксплуатационные свойства катионообменной мембраны. Восстановление проводят предпочтительно при плотности тока от 100 до 3000 А/м2, более предпочтительно от 300 до 2000 А/м2. В более предпочтительном варианте восстановление проводят при плотности тока от 500 до 1000 А/м2. В этой области достигаются особенно продолжительные сроки службы катионообменной мембраны.

После прохождения стадии электролиза в электролитической ячейке согласно данному изобретению создается напрямую водная рениевая кислота, которая содержит до 300 млн долей калия и других примесей. Для определенных областей применения, например для применения в катализаторах, качество полученной таким образом рениевой кислоты является достаточным и ее можно применять непосредственно или после последующего полного взаимодействия с аммиаком в виде предварительно очищенного перрената аммония. Для других применений, в частности для дальнейшей переработки в порошок металлического рения в результате восстановления водородом чистейшего перрената аммония, качество еще не является достаточным, в связи с тем, что содержание калия в такой рениевой кислоте еще слишком высоко.

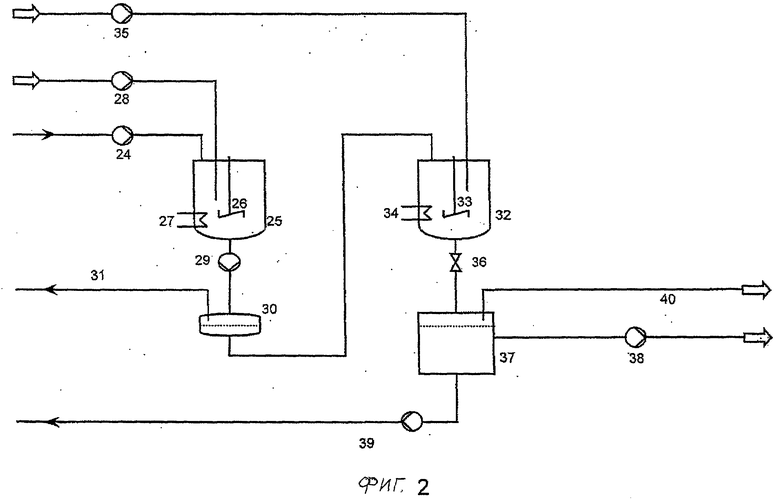

Дальнейшее обеднение калия можно более предпочтительно проводить согласно данному изобретению двумя различными способами. Один способ, который представлен на фиг.2, базируется на фракционированном осаждении перрената аммония аммиаком из рениевой кислоты, загрязненной ионами калия. Известно, что из содержащей калий рениевой кислоты можно осадить перренат аммония путем добавления стехиометрического или сверхстехиометрического количества аммиака, причем нежелательные калиевые ионы встраиваются в кристаллическую решетку перрената аммония. Следствием этого является то, что даже после перекристаллизации практически весь калий остается в перренате аммония. Если исходить из произведения растворимости перрената калия, то мешающие ионы калия при осаждении перрената аммония были бы должны полностью оставаться в материнском щелоке.

Неожиданно было обнаружено, что почти все ионы калия, которые содержатся в водной рениевой кислоте, уже в результате предварительного осаждения 2-10% перрената аммония при перемешивании и добавления соответствующего количества аммиака (NН3) осаждаются и тем самым удаляются из раствора.

Предпочтительно предварительно осаждают 3-10%, предпочтительно 3-8%, более препочтительно 3-6%, еще более предпочтительно 2-5% и наиболее предпочтительно 2-4% общего количества перрената аммония. Фракцию рениевой кислоты, остающуюся после предварительного осаждения, которая содержит 90-98% рениевой кислоты, превращают при взаимодействии с аммиаком в высокочистый перренат аммония.

Аммиак можно вводить в реакционную систему в виде концентрированного водного раствора аммиака (25-процентного) или в газообразном виде. Аммиак можно также вводить в виде смеси, состоящей из газообразного аммиака и водного раствора аммиака.

Преимущество приведенных выше вариантов введения аммиака состоит в том, что это позволяет поддерживать небольшие реакционные объемы и минимизировать необходимую долю предварительного осаждения.

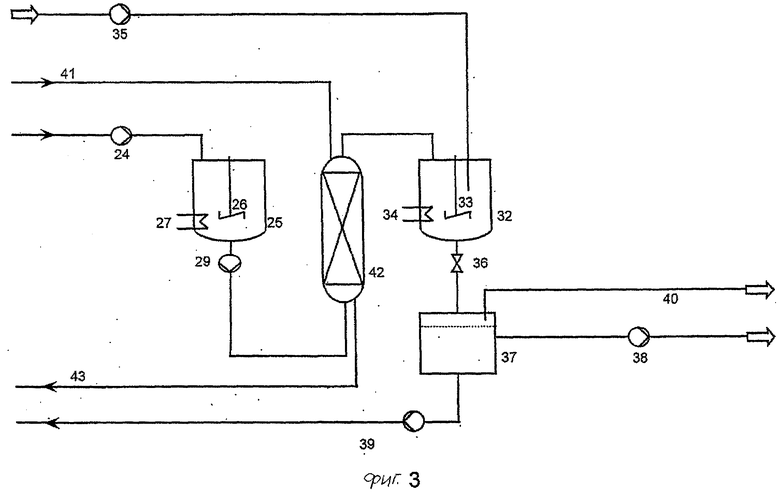

Согласно другому предпочтительному способу, фиг. 3, ионы калия удаляют с помощью катионообменника в протонированной форме из получаемой на первой стадии рениевой кислоты. В отличие от описанного выше уровня техники, при котором стехиометрические количества аммониевых ионов удаляют через катионообменник и тем самым из растворов перрената аммония получают разбавленную рениевую кислоту, в способе согласно данному изобретению лишь удаляют следы калия. В результате этого до минимума снижается число затратных регенерационных циклов. После удаления ионов калия с помощью ионообменника к очищенной рениевой кислоте добавляют, как минимум, стехиометрическое количество аммиака для получения чистейшего перрената аммония. Предпочтителен избыток аммиака от 5 до 20%, в пересчете на стехиометрическое количество, для того чтобы гарантировать количественную нейтрализацию рениевой кислоты.

Ниже весь процесс еще один раз подробнее поясняется, опираясь на фиг. 1-3. Важной стадией всего способа является превращение перрената аммония в рениевую кислоту, которое представлено на фиг.1.

В реакторе (1), оснащенном мешалкой (2) и теплообменником (3), при перемешивании с добавлением насыщенного раствора перрената аммония насосом (4) и технического перрената аммония в виде твердого вещества (5) получают суспензию. Через погруженную трубку (6) насосом (7) подают суспензию, бедную содержанием твердого вещества, через теплообменник (8) в катодное пространство электролитической ячейки (10), разделенной на две части катионообменной мембраной (9). Через свободный перелив (11) католит перетекает обратно в реактор (1). В реакторе (1) с помощью теплообменника (3) поддерживают температуру более 50°С.

Перед тем, как бедную твердым веществом суспензию подать насосом (7) в ячейку, в теплообменнике (8) при необходимости проводят охлаждение до температуры, равной или большей 80°С. Анолит электролитической ячейки (10), состоящий из рениевой кислоты, подается из циркуляционного бака (12) насосом (13) в анодное пространство разделенной на две части электролитической ячейки (10) и возвращается через свободный перелив (14) обратно в циркуляционный бак (12). В нем проводится охлаждение теплообменником (15) и добавлением полностью обессоленной воды насосом (16) компенсируются потери, связанные с разложением воды и переводом ее в катодное пространство. После введения в действие обоих кругооборотов азотную кислоту с помощью насоса (17) подают в реактор (1) и, прилагая необходимое электрическое напряжение, вызывают ток в электролитической ячейке (10). Происходит катодное восстановление нитрата в нитрит, который в ходе реакции компропорционирования реагирует с ионами аммония перрената аммония и протонами с образованием N2 и Н2О. Образовавшийся азот выводится из системы через газоотводную трубку (18). На аноде образуется кислород, который выводится из системы через газоотводную трубку (19). Образовавшиеся таким образом анодно протоны проникают через катионообменную мембрану, например, изготовленную из нафиона (NAFION ®) в катодное пространство, где они расходуются на катодное восстановление нитрата. После окончания электролиза весь католит с помощью насоса (20) через небольшой нутч-фильтр под давлением (21) подают в сборник (22). Нутч-фильтр под давлением (21) служит для того, чтобы возможно осажденный перренат калия как раз в этом месте (23) отделить. В сборнике (22) собирают рениевую кислоту, которая может еще содержать до 300 млн долей, соответственно, 400-500 млн долей калия (в пересчете на рений). Насосом (24) рениевую кислоту подают на дальнейшую переработку. Дальнейшая переработка рениевой кислоты, содержащей калий, в чистейший перренат аммония может осуществляться различным образом. Предпочтительно очистку проводят предварительным осаждением перрената аммония, как показано на фиг.2. В соответствии с этим способом содержащую калий рениевую кислоту перекачивают насосом (24) в реактор предварительного осаждения (25). При перемешивании (26) охлаждают раствор теплообменником (27). При перемешивании подают насосом (28) такое дозируемое количество аммиака, чтобы произошло осаждение желательной доли перрената аммония. Затем образовавшуюся суспензию подают насосом (29) через нутч-фильтр (30) в главный реактор (32). Осажденный перренат аммония возвращают в реактор (1) с помощью подходящего механизма подачи (31), например, с помощью червячной подачи. В главном реакторе (32) при перемешивании (33) проводят додозирование аммиака насосом (35). После завершения подачи аммиака смесь продолжают перемешивать и охлаждают теплообменником (34) до комнатной температуры. Затем суспензию выпускают через клапан (36) на нутч-фильтр (37), эксплуатируемый под вакуумом с помощью насоса (38). Отсасываемый маточный щелок можно насосом (39) подавать на предшествующие стадии процесса получения рения или насосом (4) снова возвращать в реактор (1). Чистейший перренат аммония через трубопровод (40) выводится из нутч-фильтра и перерабатывается, например, восстановлением в чистейший порошок металлического рения.

В другом предпочтительном варианте способа получения чистейшего перрената аммония (фиг.3) применяется ионообменник. В соответствии с этим способом содержащую калий рениевую кислоту после охлаждения (26) подают насосом (29) через ионообменную колонку (42) в реактор (32). Перед этим ионообменную колонку заполняют катионообменником в протонированной форме через трубопровод (41), так что ионы калия, содержащиеся в рениевой кислоте, обмениваются на Н+-йоны. После этого рениевая кислота содержит менее 5 млн долей калия, в пересчете на рений. В главном реакторе (32) происходит осаждение чистейшего перрената аммония, как описано выше. В том случае, когда ионообменник уже не способен поглощать достаточное количество калия, его подают через трубопровод (43) на регенерацию минеральными кислотами.

Изобретение относится к новому перренату аммония, который содержит менее 5 млн долей калия, предпочтительно менее 3 млн долей калия и более предпочтительно содержит менее 1 млн доли калия. Перренаты аммония согласно данному изобретению могут иметь различную морфологию относительно формы частиц, соответственно, формы агломератов, например, в виде пластинок, нерегулярно сформированных, в виде столбиков или в сфероидальной форме. Перренаты аммония согласно данному изобретению отличаются особенно сфероидальной формой кристаллических агломератов. Размер кристаллических агломератов может быть больше 10 мкм, предпочтительно более 20 мкм, более предпочтительно более 30 мкм и еще более предпочтительно более 50 мкм.

Такие перренаты аммония могут быть получены способами, описанными выше.

Перренат аммония согласно данному изобретению представляет собой особенно чистый продукт и характеризуется, например, своей чистотой, равной, как минимум 99,999%, в пересчете на общую массу продукта.

Перренаты аммония согласно данному изобретению могут применяться в качестве предшествующих веществ для получения особо чистых соединений рения и металлического рения. Металлический рений особенно пригоден в качестве легирующего металла для получения суперсплавов, а также нанесения покрытий на вращающиеся рентгеновские аноды.

Изобретение более подробно поясняется примерами, приведенными ниже.

Примеры

Пример 1

В реакторе (1), оснащенном мешалкой (2) и теплообменником (3), при перемешивании получают суспензию в результате добавления 110 кг насыщенного раствора перрената аммония насосом (4) и 150 кг технического перрената аммония по трубопроводу (5) с содержанием калия 1000 млн долей. Через погруженную трубку (6) подают насосом (7) бедную твердым веществом суспензию через теплообменник (8) в катодное пространство электролитической ячейки (10), которая разделена на две части нафионной мембраной (9). Через свободный перелив (11) католит возвращается обратно в реактор (1). В реакторе (1) с помощью теплообменника (3) поддерживают температуру 100°С. В теплообменнике (8) происходит охлаждение до 80°С. Анолит электролитической ячейки (10) состоит из 40-процентной HReO4 и его подают из циркуляционного бака (12) насосом (13) в анодное пространство разделенной на две части электролитической ячейки (10) и возвращают через свободный перелив (14) обратно в циркуляционный бак (12). В нем с помощью теплообменника (15) поддерживают температуру 30°С. Добавление деионизованной воды насосом (16) компенсирует потери воды в результате разложения и перевода ее в катодное пространство. После введения в действие обоих кругооборотов насосом (17) подают 705 г/ч азотной кислоты (50%) в реактор (1) и вызывают в электролитической ячейке (10) электрический ток 300 А в результате приложения напряжения около 4 В. Через 103 часа завершается электролиз и весь католит перекачивают насосом (20) через небольшой нутч-фильтр под давлением (21) в сборник (22). Получают 359 кг 40-процентной рениевой кислоты с содержанием калия (cK/(cK+cRe) с=содержание) 370 млн долей. Эту рениевую кислоту применяют для дальнейшей переработки в чистейший перренат аммония.

Пример 2

50 кг 38-процентной рениевой кислоты из примера 1 подают насосом (24) в реактор предварительного осаждения (25). При перемешивании (26) раствор с помощью теплообменника (27) охлаждают до 25°С. Затем при перемешивании добавляют насосом (28) 0,60 кг аммиака (25%) в течение 2 минут. После этого образовавшуюся суспензию насосом (29) сразу подают через нутч-фильтр под давлением (30) в главный реактор (32). В него при перемешивании (33) додозируют насосом (35) 5,4 кг аммиака (25%) в течение 1 часа. После завершения добавления смесь продолжают перемешивать до тех пор, пока с помощью теплообменника (34) не будет проведено охлаждение до температуры 25°С. В заключение суспензию через клапан (36) выпускают на вакуумный нутч-фильтр и фильтруют, а затем сушат. Получают 18,9 кг чистейшего перрената аммония с содержанием калия 4,9 млн долей. Доля предварительно осажденного перрената аммония составляет 2,2% от всего количества осажденного вещества.

Примеры 3-5

Опыты в примерах 3-5 осуществляли аналогично примеру 2, причем долю предварительно осажденного перрената аммония повышали ступенчато. В таблице сведены вместе параметры и результаты примеров 2-5.

Пример 6

50 кг 38-процентной рениевой кислоты из примера 1 перекачивают насосом (24) в реактор предварительного осаждения (25). При перемешивании (26) раствор охлаждают теплообменником (27) до температуры 25°С. Затем охлажденную кислоту насосом (29) прокачивают в течение 0,5 часа через ионообменную колонку (42), заполненную 1 литром кислого ионообменника, переводят в главный реактор (32). В реактор додозируют (подают) при перемешивании (33) насосом (35) 6 кг аммиака (25%) в течение 1 часа. Дальнейшую переработку проводят, как описано для примеров 2-5. Получают 24 кг чистейшего перрената аммония с содержанием калия 4 млн доли.

Пример для сравнения

В соответствии с описанным уровнем техники вначале в трубчатой печи разлагают 2 кг перрената аммония с содержанием калия 1000 млн долей в атмосфере азота при температуре 500°С с получением ReO2. Затем выход печи соединяют с охлажденным, заполненным водой сосудом и заменяют азот на кислород. В сосуде образуется рениевая кислота, которую затем с помощью 0,6 кг аммиака (25%) превращают в перренат аммония. После фильтрования и сушки получают 1,9 кг перрената аммония. Содержание калия в полученном таким образом перренате аммония составляет 25 млн долей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕНИЯ ИЗ СБРОСНЫХ РАСТВОРОВ УРАНОВОГО ПРОИЗВОДСТВА | 2024 |

|

RU2828916C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРРЕНАТА АММОНИЯ | 2012 |

|

RU2485053C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ И ОЧИСТКИ РЕНИЯ ИЗ РАСТВОРОВ ОТ ПЕРЕРАБОТКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2437836C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕНИЯ И/ИЛИ ПЛАТИНЫ ИЗ ДЕЗАКТИВИРОВАННЫХ КАТАЛИЗАТОРОВ С АЛЮМИНИЙОКСИДНЫМ НОСИТЕЛЕМ | 2009 |

|

RU2398899C1 |

| Катализатор для окисления этилена в этиленоксид | 1987 |

|

SU1831369A3 |

| Способ получения соединений рения из кислых,нейтральных и основных ренийсодержащих растворов | 1978 |

|

SU954374A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЭТИЛЕНА | 1990 |

|

RU2045335C1 |

| Способ получения перрениевой кислоты | 1978 |

|

SU958323A1 |

| КАТАЛИЗАТОР РИФОРМИНГА НАФТЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2693018C2 |

| КАТАЛИЗАТОР ЭПОКСИДИРОВАНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2129465C1 |

Изобретение относится к способу получения чистого перрената аммония, а также к высокочистому перренату аммония. Способ получения чистого перрената аммония путем электролиза включает получение водной суспензии, содержащей технический перренат аммония, добавление азотной кислоты, введение полученной суспензии в катодное пространство электролитической ячейки, приложение напряжения, катодное восстановление азотной кислоты до азотистой кислоты, взаимодействие азотистой кислоты с аммониевыми ионами перрената аммония с образованием водной рениевой кислоты, удаление ионов калия из водной рениевой кислоты и отделение чистого перрената аммония от рениевой кислоты добавлением аммиака. Перренат аммония представляет собой кристаллический агломерат с размером больше 10 мкм, содержащий менее 5 ч/млн калия. Также предложено применение перрената аммония в качестве предшествующего вещества для получения рениевых соединений и/или металлического рения для применения в суперсплавах или для нанесения покрытий на рентгеновские вращающиеся аноды. Изобретение обеспечивает эффективный и экологичный способ получения чистого перрената аммония. 3 н. и 14 з.п. ф-лы, 3 ил., 1 табл., 6 пр.

1. Способ получения чистого перрената аммония путем электролиза, отличающийся тем, что получают водную суспензию, содержащую технический перренат аммония, к полученной суспензии добавляют стехиометрическое количество азотной кислоты и вводят в катодное пространство электролитической ячейки, разделенной катионообменной мембраной на катодное и анодное пространство, приложением надлежащего напряжения катодно восстанавливают азотную кислоту до азотистой кислоты в катодном пространстве, полученную азотистую кислоту подвергают взаимодействию с аммониевыми ионами перрената аммония с образованием водной рениевой кислоты, удаляют ионы калия из полученной водной рениевой кислоты и отделяют чистый перренат аммония от рениевой кислоты добавлением, как минимум, стехиометрического количества аммиака.

2. Способ по п.1, отличающийся тем, что концентрация азотной кислоты в суспензии составляет от 0,5 до 10 моль/литр.

3. Способ по п.1, отличающийся тем, что концентрация азотной кислоты в суспензии составляет от 1 до 5 моль/литр.

4. Способ по п.1, отличающийся тем, что суспензию через сборник с помощью насоса подвергают циркуляции через катодное пространство.

5. Способ по п.1, отличающийся тем, что температура в электролитической ячейке составляет 20-100°С.

6. Способ по п.1, отличающийся тем, что температура в электролитической ячейке составляет 40-60°С.

7. Способ по п.4, отличающийся тем, что температура в сборнике составляет более 60°С.

8. Способ по п.4, отличающийся тем, что температура в сборнике составляет более 95°С.

9. Способ по п.1, отличающийся тем, что катодное восстановление азотной кислоты в азотистую кислоту проводят при плотности тока от 100 до 4000 А/м2.

10. Способ по п.1, отличающийся тем, что катодное восстановление азотной кислоты в азотистую кислоту проводят при плотности тока от 500 до 1000 А/м2.

11. Способ по п.1, отличающийся тем, что удаление ионов калия из водной рениевой кислоты происходит путем предварительного осаждения 1-10% перрената аммония при перемешивании и добавлении соответствующего количества аммиака.

12. Способ по п.11, отличающийся тем, что количество предварительно осажденного перрената аммония составляет 2-5% общего количества перрената аммония.

13. Способ по п.1, отличающийся тем, что аммиак добавляют в виде водного раствора NН3, в газообразном виде или в виде комбинации водного раствора NH3 и газообразного аммиака.

14. Способ по одному из пп.1-13, отличающийся тем, что удаление ионов калия из водной рениевой кислоты происходит через катионообменник в протонированной форме.

15. Перренат аммония, отличающийся тем, что он представляет собой кристаллический агломерат с размером больше 10 мкм, содержащий менее 5 ч/млн калия.

16. Перренат аммония по п.15, отличающийся тем, что он содержит менее 1 ч/млн калия.

17. Применение перрената аммония по п.15 или 16 в качестве предшествующего вещества для получения рениевых соединений и/или металлического рения для применения в суперсплавах или в качестве предшествующего вещества для получения рениевых соединений и/или металлического рения для нанесения покрытий на рентгеновские вращающиеся аноды.

| Способ оценки ресурса материала конструкции при эксплуатации | 1982 |

|

SU1185167A1 |

| Водоподъемное устройство | 1928 |

|

SU15026A1 |

| РОЛИКОВАЯ СОРТИРОВКА | 0 |

|

SU292629A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРРЕНАТА АММОНИЯ | 2007 |

|

RU2355640C2 |

Авторы

Даты

2014-05-10—Публикация

2009-04-29—Подача