Настоящее изобретение относится к термоэлектрическим приборам и может быть использовано при изготовлении термоэлектрических охладителей, применяемых в радиоэлектронике, медицине и устройствах, которые эксплуатируются преимущественно в условиях многократного термоциклирования (нагрев - охлаждение).

Из уровня техники известны термоэлектрический модуль и способ изготовления термоэлектрического модуля, раскрытые в JP 2003-197982 A, опубл. 11.07.2003. Термоэлектрический модуль представляет собой множество термоэлектрических полупроводниковых элементов с нанесенными на них металлическими слоями, которые покрывают слоем связующего агента эвтектической композиции «золото-олово», содержащей 80 %мас. золота. При этом связующий агент в своем составе не содержит свинцовый компонент и служит для связывания термоэлектрических полупроводниковых элементов p-типа и n-типа с керамическими подложками, которые прикреплены как к верхней, так и к нижней сторонам каждого термоэлектрического полупроводникового элемента. В качестве металлических слоев применяют никель, золото, медь. Каждая пластина термоэлектрического полупроводника p-типа и n-типа протравливается смесью неорганических кислот, и на всю поверхность пластины методом химического восстановления наносится слой никеля толщиной примерно 4 мкм. Затем пластину покрывают вторым слоем - слоем золота и нарезают ветви для получения термоэлектрического полупроводникового элемента p-типа и n-типа. Далее производят сборку модуля. На контактную часть керамической подложки наносится паста «золото-олово». Собранные модули помещаются в оснастку, далее осуществляется пайка модуля в оснастке в вакуумной печи при температуре до 320-345°C при скорости нагрева 10°C/мин и затем модуль выдерживается в течение 1-3 минут.

Недостатком известного способа является то, что полученный таким способом термоэлектрический модуль имеет низкую температуру распайки, то есть температуру, при нагреве до которой он не разрушается и сохраняет все свои эксплуатационные параметры.

Технической проблемой, на решение которой направлено предложенное техническое решение, является создание высокотемпературных термоэлектрических модулей с высокой температурой распайки, достигаемой посредством применения диффузионной пайки.

Технический результат, достигаемый при решении технической проблемы, заключается в повышении температуры распайки до температуры не менее 350°С с одновременным снижением тепловой нагрузки на термоэлектрический модуль в процессе пайки и сохранением электрофизических свойств термоэлектрических модулей.

Техническая проблема решается, а технический результат достигается за счет того, что в способе изготовления термоэлектрического модуля формируют плоскую заготовку из термоэлектрического материала, имеющую верхнюю и нижнюю поверхности и затем покрывают указанные поверхности антидиффузионным слоем, затем слоем под пайку, поверх которого наносят жертвенный слой. На жертвенный слой наносят припойный слой, представляющий собой сплав золота с оловом. Затем формируют термоэлектрические ветви из полученного покрытого термоэлектрического материала и полученные термоэлектрические ветви размещают на токопроводящих дорожках первой печатной платы. Поверх ветвей термоэлектрического материала размещают вторую печатную плату с формированием сборки термоэлектрического модуля и указанную сборку помещают в атмосферу азота. Затем указанную сборку нагревают до температуры Т1 не менее 300°С и далее ступенчато от температуры Т1 продолжают нагрев до температуры Т2 не менее 340°С и выдерживают при этой температуре в течение времени t и далее охлаждают до температуры окружающей среды T3.

В результате формируют термоэлектрический модуль с температурой распайки не менее 350°С с одновременным снижением тепловой нагрузки на термоэлектрический модуль в процессе пайки и сохранением электрофизических свойств термоэлектрических модулей.

За счет применения антидиффузионного, слоя под пайку, жертвенного и припойного слоев, нагревания в два этапа, в том числе ступенчатого нагревания на втором этапе, происходит полное равномерное растворение жертвенного слоя в припойном слое и смещение температуры плавления припойного слоя и достигается повышение температуры распайки до температуры не менее 350°С с одновременным снижением тепловой нагрузки на термоэлектрический модуль в процессе пайки и сохранением электрофизических свойств термоэлектрических модулей, а, следовательно, получают высокотемпературные термоэлектрические модули с высокой температурой распайки, достигаемой посредством применения диффузионной пайки.

Предпочтительно, припойный слой содержит 80 мас.% золота и 20 мас.% олова (Au80Sn20) и его толщина составляет от 4 до 30 мкм. Такой сплав обладает высокой прочностью и теплопроводностью при относительно низкой температуре плавления. Кроме того, небольшое изменение состава сплава в сторону золота или олова позволяет повысить температуру плавления сплава, а, следовательно, использование комбинации жертвенного слоя из золота или олова с данным припойным слоем позволяет провести диффузионную пайку и повысить температуру распайки с одновременным снижением тепловой нагрузки на термоэлектрический модуль.

Предпочтительно, антидиффузионный слой выполнен из материала, выбранного из группы: никель, молибден, тантал или их сплавы и, предпочтительно, имеет толщину от 0,5 до 2,5 мкм. Данный слой обеспечивает адгезию между будущими слоями металлизации и поверхностью термоэлектрического материала, а также препятствует диффузии металлов из зоны пайки в толщу термоэлектрического материала, предотвращая деградацию материала. Предпочтительно, антидиффузионный слой наносится методом, выбранным из магнетронного распыления, гальванического осаждения, химического осаждения, аэродинамического нанесения. Толщина антидиффузионного слоя выбирается в зависимости от дальнейших температур эксплуатации термоэлектрического модуля. Метод нанесения подбирается исходя из получения необходимой толщины и производственных возможностей.

Предпочтительно, слой под пайку выполнен из никеля и его толщина составляет от 3 до 10 мкм. Данный слой является поверхностью, по которой проходит паяное соединение при диффузионной пайке, поэтому он должен препятствовать диффузии примесей в толщу термоэлектрического материала. Наличие слоя под пайку позволяет предотвратить диффузию примесей в термоэлектрический материал, а, следовательно, сохранить электрофизические свойства термоэлектрических модулей.

Предпочтительно, жертвенный слой выполнен из олова или золота и его толщина составляет от 0,2 до 6 мкм. Выбор компонентов жертвенного слоя и его толщины обусловлен тем, что назначение данного слоя - раствориться в припойном слое, сместив процентное соотношение компонентов на заданную величину, тем самым сместив температуру плавления припойного слоя. Толщина слоя зависит от того, на какой процент необходимо сместить состав припойного слоя. Смещение соотношения компонентов припойного слоя приводит к повышению температуры распайки до температуры не менее 350°С с одновременным снижением тепловой нагрузки на термоэлектрический модуль в процессе пайки и сохранением электрофизических свойств термоэлектрических модулей.

Предпочтительно, если после этапа размещения второй печатной платы сборку термоэлектрического модуля размещают в прижимной оснастке для приложения прижимного усилия к указанной сборке. Прижимное усилие, прикладываемое прижимной оснасткой к сборке термоэлектрического модуля, составляет не менее 3,5Н. Такое размещение и усилие, прикладываемое к сборке термоэлектрического модуля, позволяет создать равномерное распределение давления по местам пайки, что способствует созданию условий для диффузионной пайки, а значит, и повышению температуры распайки до значения не менее 350°С, с одновременным снижением тепловой нагрузки на термоэлектрический модуль в процессе пайки и сохранением электрофизических свойств термоэлектрических модулей.

Предпочтительно, время выдержки сборки термоэлектрического модуля t при температуре T2 составляет от 10 до 300 секунд. Такой диапазон времени выдержки позволяет достичь равномерной диффузии жертвенного слоя в припойный слой, а, следовательно, повысить температуру распайки до не менее 350°С и одновременно снизить тепловую нагрузку на термоэлектрический модуль в процессе пайки и сохранить электрофизические свойства термоэлектрических модулей.

Термоэлектрический модуль, сформированный по предложенному способу, обладает повышенной температурой распайки термоэлектрического модуля и увеличенным сроком службы термоэлектрических модулей.

Далее настоящее изобретение более подробно поясняется со ссылкой на чертежи, на которых приведены этапы реализации способа изготовления термоэлектрического модуля.

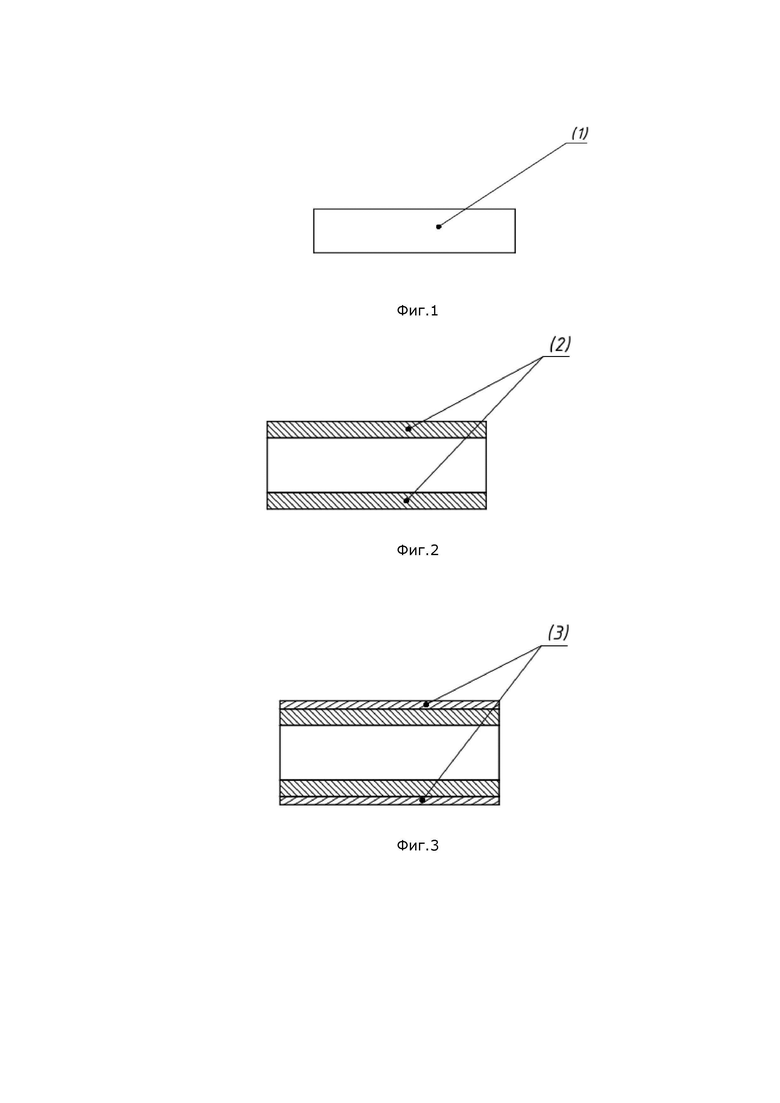

На фиг.1 изображен этап подготовки плоской заготовки из термоэлектрического материала.

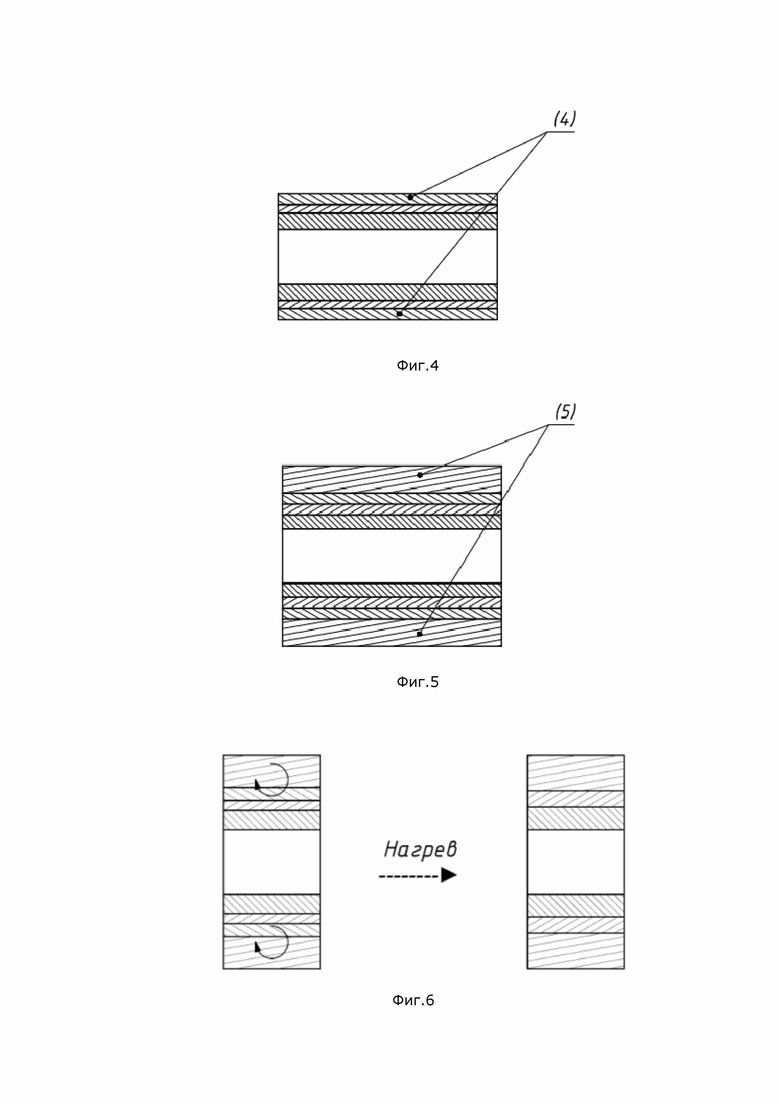

На фиг.2 изображен этап нанесения антидиффузионного слоя.

На фиг.3 изображен этап нанесения слоя под пайку.

На фиг.4 изображен этап нанесения жертвенного слоя.

На фиг.5 изображен этап нанесения припойного слоя.

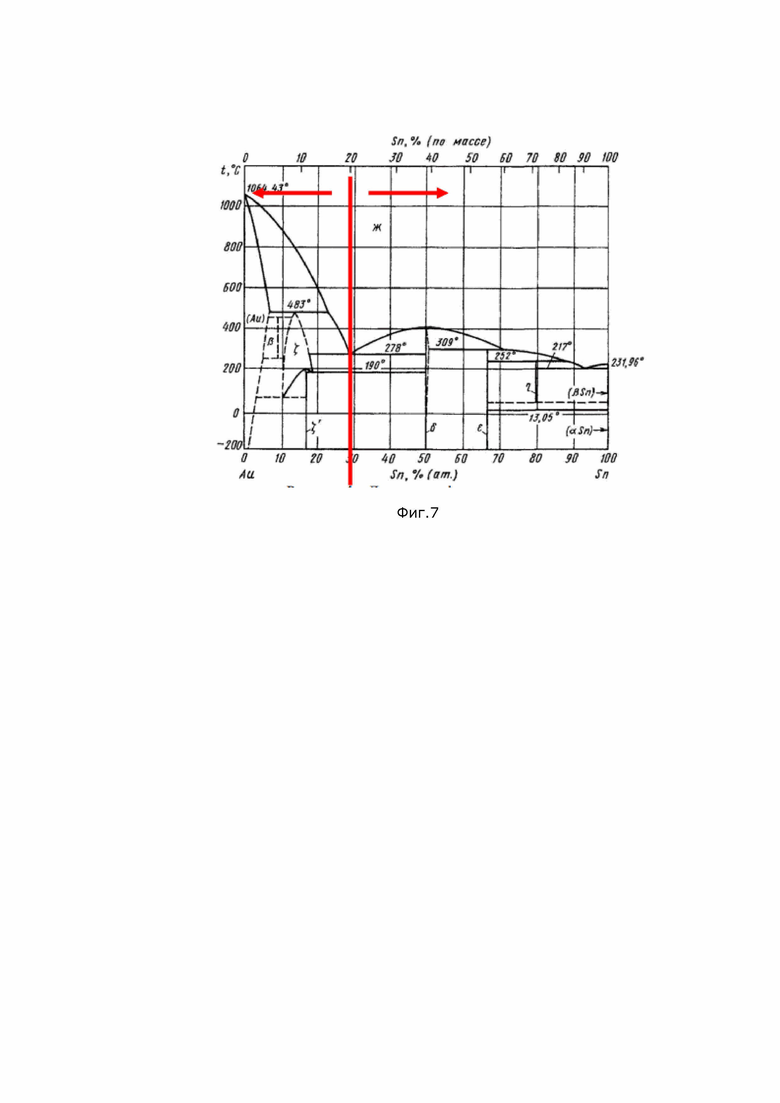

На фиг.6 изображена схема процесса диффузии жертвенного слоя в припойный слой.

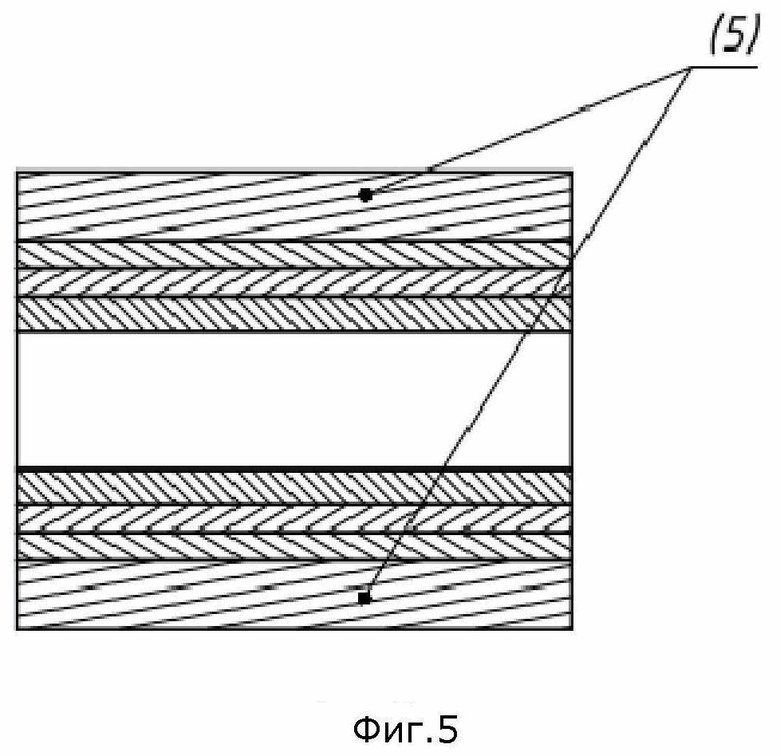

На фиг.7 изображена диаграмма фазового состояния. Фазовая диаграмма показывает, как изменяется температура плавления сплава при изменении его состава в результате диффузии. При диффузии олова в припойный слой, увеличивается его количество в припое и происходит смещение вправо по оси указывающей состав «Au-Sn». При диффузии золота в припойный слой, смещение состава по оси указывающей состав «Au-Sn» происходит влево.

Изготовление термоэлектрического модуля согласно настоящему изобретению осуществляют следующим образом.

Из термоэлектрического материала любым подходящим способом, известным специалисту в данной области техники, формируют плоскую заготовку, например, методом электроэрозионной резки прутков. На поверхности заготовок 1 из термоэлектрического материала симметрично, с двух сторон наносят комбинацию металлических слоев (фиг.1).

Для препятствия диффузии примесей в толщу термоэлектрического модуля на заготовку 1 наносят антидиффузионный слой 2, который, предпочтительно, выполнен из материалов, выбранных из группы: никель, молибден, тантал или их сплавы толщиной от 0,5 до 2,5 мкм. Толщину выбирают в зависимости от типа изготавливаемого модуля (фиг.2).

Затем на антидиффузионный слой 2 любым подходящим способом наносят слой 3 под пайку, который преимущественно представляет собой никель, а его толщина преимущественно составляет от 3 до 10 мкм (фиг.3).

На слой 3 под пайку любым известным методом, предпочтительно, методом иммерсионного-каталитического осаждения или гальванического покрытия, наносят жертвенный слой 4, который представляет собой слой золота или олова (фиг.4). Жертвенный слой 4 в процессе диффузионной пайки полностью растворяется в основном припойном слое 5 и тем самым смещает процентное соотношение компонентов на заданную величину и, соответственно, температуру плавления основного припойного слоя 5. Выбор материала жертвенного слоя 4 зависит от того, в какую сторону необходимо сместить состав припойного слоя 5. Предпочтительно, толщина жертвенного слоя 4 составляет от 0,2 до 6 мкм.

Далее, исходя из требуемой толщины покрытия и производственных возможностей, методом жидкофазного магнетронного распыления или гальванического осаждения из растворов на жертвенный слой 4 наносят основной припойный слой 5, который представляет собой сплав Au80Sn20 (фиг.5). Толщину данного слоя рассчитывают исходя из профилей спаиваемых поверхностей и она, предпочтительно, составляет от 4 до 30 мкм.

Далее плоские заготовки с металлизацией разрезают на ветви любым подходящим способом, известным специалисту в данной области техники, например, резкой дисковой пилой либо струнной резкой.

Затем любым известным способом, например, с помощью автоматизированного расстановщика или ручных оснасток, полученные ветви размещают на токопроводящих дорожках первой печатной платы, и далее их накрывают второй печатной платой.

При необходимости на печатные платы наносят флюс любым способом, известным специалисту в данной области техники, например, трафаретной печатью, или автоматическим дозированием, или ручным нанесением кистью. Собранные модули устанавливаются в оснастку и фиксируются прижимом, после чего их помещают в оснастке в вакуумную печь. При этом является предпочтительным, если усилие прижима на термоэлектрический модуль составляет не менее 3,5 Н, что обеспечивает равномерное распределение давления по местам пайки и способствует созданию условий для диффузионной пайки, а значит, и повышению температуры распайки до значения не менее 350°С, с одновременным снижением тепловой нагрузки на термоэлектрический модуль в процессе пайки и сохранением электрофизических свойств термоэлектрических модулей.

В камере вакуумной печи воздух откачивается до давления не более 300 Па. Затем напускается азот (ОСЧ) до атмосферного давления, и оснастка прогревается. Азот присутствует в камере в течение всего процесса. Это позволяет достичь равномерности прогрева термоэлектрического модуля, так как снижается перепад температур между верхней подложкой и нижней подложкой.

Нагрев проводят в два этапа. Скорость нагрева составляет от 50 до 180°С/мин. Выбор скорости нагрева зависит от типа модуля и от флюса, в тех случаях, когда он применяется.

Первый этап включает нагрев оснастки и термоэлектрического модуля до температуры Т1 не менее 300°С. На втором этапе температуру повышают ступенчато от температуры Т1 до температуры Т2 не менее 340°С с шагом примерно 20°С. При этой температуре начинается диффузия жертвенного слоя 4 в припойный слой 5.

Для достижения температуры распайки 350°С температура пикового нагрева не превышает 60°С температуры плавления исходного припойного состава (280°С). Если требуется более высокая температура распайки модуля, пиковая температура должна быть увеличена. При пиковой температуре оснастку с модулем выдерживают в течение от 10 до 300 секунд. Время выдержки зависит от выбранной температуры и необходимой конечной температуры распайки, а также от геометрических особенностей модуля.

В ходе этого процесса при вышеуказанных условиях жертвенный слой 4 диффундирует в толщу припойного слоя 5 и при этом происходит полное смешение жертвенного слоя 4 (золота или олова) и припойного слоя 5 (фиг.6). За счет того, что жертвенный слой 4 полностью диффундирует в припойный слой 5, достигается наиболее благоприятное для достижения технического результата смещение состава Au80Sn20. По фазовой диаграмме (фиг.7) видно, что при диффузии олова в припойный слой, увеличивается его количество в припое и происходит смещение вправо по оси указывающей состав «Au-Sn». При диффузии золота в припойный слой, смещение состава по оси указывающей состав «Au-Sn» происходит влево.

Таким образом, изменения состава припойного слоя, приводят к изменению температуры распайки модуля в целом, и при этом не происходит снижения прочности паянного соединения, так как не образуются хрупкие кристаллические фазы. Также не меняются электрофизические свойства термоэлектрического модуля, а, следовательно, не уменьшается срок службы термоэлектрических модулей, так как отсутствует диффузия в толщу термоэлектрического материала каких-либо примесей.

По окончании процесса пайки оснастка с термоэлектрическим модулем охлаждается до температуры окружающей среды T3. Затем, при необходимости, проводится отмывка модуля от остатков флюса. После извлечения из оснастки термоэлектрические модули обладают необходимой температурой распайки, в частности, не менее 350°С.

Пример

Для создания термоэлектрического модуля размером 0,8×0,6×0,5 мм из термоэлектрического материала BiTe сформировали плоские заготовки диаметром 25 мм, толщиной 400 мкм. Далее на плоские заготовки симметрично с двух сторон сначала нанесли антидиффузионный слой из молибдена толщиной 0,8 мкм и на него нанесли слой под пайку из никеля толщиной 4 мкм. На слой под пайку методом химического осаждения нанесли жертвенный слой из золота толщиной 1мкм. Далее на жертвенный слой из золота методом жидкофазного магнетронного распыления нанесли основной припойный слой Au80Sn20 толщиной 8 мкм. Затем плоские заготовки с металлизацией разрезали на ветви с площадью поперечного сечения 0,3×0,3 мм и с помощью автоматизированного расстановщика ветви расставили на токопроводящие дорожки первой печатной платы, которая представляет собой керамическое основание из AlN с топологическим рисунком (медные проводящие площадки с нанесенными химическим способом никелем и методом иммерсионного осаждения золотом), и накрыли второй печатной платой, которая является аналогичной нижней печатной плате, но с отличной топологией. Собранные модули поместили в оснастку, в которой каждый модуль помещается строго под прижимом по оси симметрии. Усилие прижима на термоэлектрический модуль составило 3,5 Н. Затем оснастку с модулем поместили в вакуумную печь с атмосферой азота и прогрели до 300°С. Затем температуру повысили до температуры 340°С с шагом 20°С, при этом скорость нагрева составила 50°С/мин. Выдержали оснастку при температуре 340°С в течение 10 секунд и далее охладили до температуры окружающей среды.

Аналогичными способами были получены образцы, параметры изготовления которых приведены в таблицах 1 и 2.

Изменение состава припойного слоя 5 изменяет температуру распайки термоэлектрического модуля, при этом не изменяя прочность паянного соединения, так как не образуются хрупкие кристаллические фазы. Также не изменяются электрофизические свойства и срок службы термоэлектрических модулей, поскольку отсутствует диффузия каких-либо примесей в толщу ветви термоэлектрического материала. Все эти выводы подтверждены проведенными испытаниями.

Испытания проведены согласно стандартам MIL и TELCORDIA.

Температура распайки измерялась двумя методами:

1. Прямой нагрев на воздухе на нагревательном столе до предполагаемой температуры распайки, выдержка при этой температуре около 10-20 секунд и снятие верхней платы за счет приложения механического усилия.

Критерий: модуль остался цел после приложения механического воздействия.

2. Нагрев до предполагаемой температуры распайки в среде азота без прижима, выдержка в течение 10-20 секунд с последующим охлаждением. Измерение электрофизических параметров после извлечения из печи.

Критерий: параметры не изменились.

Результаты испытаний показали, что предложенный способ позволяет получить термоэлектрические модули с температурой распайки не менее 350°С, которая может варьироваться в диапазоне 355-365°С. Разброс объясняется небольшой разницей в усилии прижима (на что влияет, например, жесткость пружин), также незначительным градиентом температур по объему оснастки для пайки.

При изменении профиля температурной обработки (времени выдержки на каждой ступени и/или пиковой температуры последней ступени) может быть достигнута максимальная температура распайки термоэлектрических модулей 400-410°С.

Испытания проводились при циклическом изменении температуры согласно методике MIL-STD-883K, метод 1010.9 -40°С/+85°С.

Результаты измерений показателей термоэлектрических электрического сопротивления R и термоэлектрической добротности Z - до и после испытаний и изменения этих параметров приведены в таблице 3.

Максимальное изменение RAC - 0,9%, Z - 0,8%.

Критерий отказа: RAC и Z более 5%.

Термоэлектрические охладители соответствуют требованиям.

Также проводилась проверка стойкости конструктивных элементов термоэлектрических охладителей (ТЭО) к сдвиговым (тангенциальным) усилиям согласно методике MIL-STD-883K, метод 2019.9.

Результаты измерений прочности термоэлектрических охладителей к сдвиговым усилиям в направлении, параллельном теплопереходам, представлены в таблице 4.

Критерий отказа: разрушение ТЭО при усилии менее 26 Н.

Минимальное измеренное усилие разрушения: 28,2Н.

Визуальный осмотр: разрушение ветвей ТЭО без отслоения металлизации.

Термоэлектрические охладители соответствуют требованиям программы испытаний.

Также были проведены испытания термоэлектрических охладителей при хранении при повышенных температурах: 125°С и 180°С.

Первую партию полученных образцов ТЭО хранили при 125°С не менее 640 часов и после этого измеряли их электрические параметры: электрическое сопротивление R и термоэлектрическую добротность Z. Согласно требованиям, электрические параметры ТЭО не должны измениться более чем на 5%. Хранение 640 часов при 125°С эквивалентно реальным 25 годам эксплуатации ТЭО при стандартных условиях эксплуатации.

Изменение параметров составило менее 0,8%.

Таким образом ТЭО могут служить более 25 лет, так как параметры изменились менее чем на 1%.

Вторую партию полученных образцов ТЭО хранили при 180°С до медианного времени. Медианное время - это время, через которое из строя выходит половина от общего количества образцов, поставленных на испытание. У выдержанных образцов при указанных условиях измеряли электрические параметры: электрическое сопротивление R и термоэлектрическую добротность Z. Электрические параметры ТЭО не должны измениться более чем на 5%.

Испытание было закончено принудительно. Медианное время не достигнуто. Образцы при 180°С выстояли 2753 часа.

Таким образом, полученные образцы сохранили свою работоспособность 2753 часа при 180°С, что эквивалентно более чем 100 годам эксплуатации ТЭО при стандартных условиях эксплуатации.

При этом параметры изменились менее чем на 4%. Ни один ТЭО не вышел из строя.

Таким образом, предложенный способ изготовления термоэлектрических модулей позволяет повысить температуру распайки до температуры не менее 350°С с одновременным снижением тепловой нагрузки на термоэлектрический модуль в процессе пайки и сохранить электрофизические свойства термоэлектрических модулей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ВЕТВЕЙ ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МОДУЛЯ И ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ | 2012 |

|

RU2515128C1 |

| Способ изготовления термоэлектрических микроохладителей (варианты) | 2018 |

|

RU2680675C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ (ВАРИАНТЫ) | 2013 |

|

RU2537096C2 |

| ПОЛУПРОВОДНИКОВОЕ ДЛИННОМЕРНОЕ ИЗДЕЛИЕ ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКИХ УСТРОЙСТВ | 1999 |

|

RU2181516C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ С УЛУЧШЕННЫМ ТЕПЛООБМЕНОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2185042C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МОДУЛЯ С УВЕЛИЧЕННЫМ СРОКОМ СЛУЖБЫ | 2009 |

|

RU2425434C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ | 2003 |

|

RU2234765C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКИХ МОДУЛЕЙ | 2001 |

|

RU2195049C1 |

| Способ изготовления составной ветви термоэлемента | 2016 |

|

RU2624615C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МОДУЛЯ | 1997 |

|

RU2124785C1 |

Изобретение может быть использовано при изготовлении термоэлектрических охладителей, применяемых в радиоэлектронике, медицине и устройствах, которые эксплуатируются преимущественно в условиях многократного термоциклирования. Формируют плоскую заготовку из термоэлектрического материала. Покрывают ее поверхности антидиффузионным слоем, поверх которого наносят слой под пайку и жертвенный слой. Поверх жертвенного слоя наносят припойный слой, представляющий собой сплав золота с оловом. Из полученной заготовки формируют термоэлектрические ветви и размещают их на токопроводящих дорожках первой печатной платы. Поверх размещают вторую печатную плату с получением сборки термоэлектрического модуля. Нагревают указанную сборку в атмосфере азота до температуры не менее 300°С, затем осуществляют ступенчатый нагрев до температуры не менее 340°С с выдержкой при этой температуре. Охлаждают указанную сборку до температуры окружающей среды. Изобретение позволяет повысить температуру распайки до температуры не менее 350°С с одновременным снижением тепловой нагрузки на термоэлектрический модуль в процессе пайки и сохранить электрофизические свойства термоэлектрических модулей. 11 з.п. ф-лы, 7 ил., 4 табл., 1 пр.

1. Способ изготовления термоэлектрического модуля, в котором:

формируют плоскую заготовку из термоэлектрического материала, имеющую верхнюю поверхность и нижнюю поверхность;

покрывают указанные поверхности антидиффузионным слоем, поверх которого последовательно наносят слой под пайку и жертвенный слой, и поверх жертвенного слоя наносят припойный слой, представляющий собой сплав золота с оловом;

формируют термоэлектрические ветви из полученного покрытого термоэлектрического материала;

размещают полученные термоэлектрические ветви на токопроводящих дорожках первой печатной платы;

размещают поверх термоэлектрических ветвей вторую печатную плату с формированием сборки термоэлектрического модуля;

помещают указанную сборку в атмосферу азота;

нагревают указанную сборку до температуры Т1 не менее 300°С;

ступенчато нагревают указанную сборку от температуры Т1 до температуры Т2 не менее 340°С;

выдерживают указанную сборку при температуре Т2 в течение времени t; и

охлаждают указанную сборку до температуры окружающей среды Т3.

2. Способ по п.1, отличающийся тем, что припойный слой содержит 80 мас.% золота и 20 мас.% олова.

3. Способ по п.1 отличающийся тем, что антидиффузионный слой содержит один или несколько материалов, выбранных из группы: никель, молибден, тантал или их сплавы.

4. Способ по п.1, отличающийся тем, что толщина антидиффузионного слоя составляет от 0,5 до 2,5 мкм.

5. Способ по п.1, отличающийся тем, что жертвенный слой содержит олово или золото.

6. Способ по п.1, отличающийся тем, что толщина жертвенного слоя составляет от 0,2 до 6 мкм.

7. Способ по п.1, отличающийся тем, что толщина припойного слоя составляет от 4 до 30 мкм.

8. Способ по п.1, отличающийся тем, что слой под пайку представляет собой чистый никель, а его толщина составляет от 3 до 10 мкм.

9. Способ по любому из пп.1-8, отличающийся тем, что после этапа размещения второй печатной платы, сборку термоэлектрического модуля размещают в прижимной оснастке для приложения прижимного усилия к указанной сборке.

10. Способ по п.9, отличающийся тем, что прижимное усилие составляет не менее 3,5 Н.

11. Способ по п.1, отличающийся тем, что время выдержки сборки термоэлектрического модуля t при температуре T2 составляет от 10 до 300 секунд.

12. Термоэлектрический модуль, изготовленный способом по любому из пп.1-11.

| JP 2003197982 A, 11.07.2003 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МОДУЛЯ С УВЕЛИЧЕННЫМ СРОКОМ СЛУЖБЫ | 2009 |

|

RU2425434C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ВЕТВЕЙ ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МОДУЛЯ И ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ | 2012 |

|

RU2515128C1 |

| Устройство для измерения токов большой силы | 1936 |

|

SU51288A1 |

| JP 2006032620 A, 02.02.2006. | |||

Авторы

Даты

2022-10-21—Публикация

2022-04-18—Подача