Способ горячей прокатки толстых листов из медных сплавов

Изобретение относится к прокатному производству и может быть использовано при получении толстых листов из труднодеформируемых медных сплавов с пониженной технологической пластичностью.

Известен способ прокатки листов из медных сплавов, включающий нагрев слитков до температуры 820°C и последующую многопроходную горячую и холодную прокатку с регламентированными обжатиями [1].

Недостаток известного способа состоит в том, что при прокатке медных сплавов с низкой технологической пластичностью в листах образуются внутренние дефекты в виде трещины и разрывов, что ухудшает качество металлопродукции и снижает выход годного.

Ближайшим аналогом к предлагаемому изобретению является способ прокатки толстых листов из медных сплавов, включающий нагрев плоской заготовки, многопроходную горячую прокатку в диапазоне температур 780-450°C и последующую холодную прокатку [2].

Недостатки известного способа состоят в том, что при прокатке толстых листов из медных сплавов с пониженной технологической пластичностью деформация, производимая рабочими валками, затухает по толщине заготовки и не распространяется на всю ее толщину. Неравномерность деформации по толщине приводит к образованию в центральных слоях листов трещин и разрывов. Это снижает качество и выход годного толстолистового проката.

Техническая задача, решаемая изобретением, состоит в повышении качества и выхода годных толстых листов из медных сплавов с низкой технологической пластичностью.

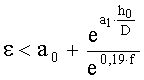

Для решения технической задачи в известном способе горячей прокатки толстых листов из медных сплавов, включающем нагрев плоской заготовки и ее многопроходное обжатие в рабочих валках, согласно изобретению нагрев заготовки ведут до температуры 750-850°C, а обжатие в каждом из проходов устанавливают по соотношению:

где h0 - толщина заготовки перед проходом;

D - диаметр рабочих валков;

f - коэффициент внешнего трения;

a0=-0,9038+0,0272·µ3;

a1=0,2490+0,1848·µ3;

µ - коэффициент Пуассона медного сплава при температуре деформации.

Сущность изобретения состоит в следующем. В процессе горячей прокатки плоской заготовки из медных сплавов в толстый лист при обжатии в каждом из проходов имеет место неравномерная деформация по ее толщине: деформация максимальна у контактных поверхностей заготовки, взаимодействующих с рабочими валками, неравномерно и быстро затухает к ее середине, что не исключает образования внутренних дефектов в виде трещин и разрывов.

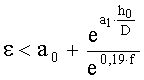

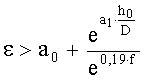

В процессе проведения экспериментов была определена эмпирическая зависимость минимально допустимого относительного обжатия 8 от температуры и других параметров прокатки и свойств медного сплава, при котором в процессе обжатия между рабочими валками деформация гарантированно проникает на всю толщину заготовки. Поэтому при выполнении условия:

прокатка толстых листов из медных сплавов происходит без образования в них внутренних трещин и разрывов. Указанное экспериментально определенное соотношение было получено для условий прокатки медных сплавов толщиной 10-90 мм. Исключение образования внутренних дефектов, в свою очередь, повысило выход годного толстолистового проката.

Экспериментально установлено, что при температуре нагрева выше 850°C вследствие окисления границ зерен медного сплава в процессе прокатки происходит образование трещин в раскате, что снижает выход годного. Снижение температуры менее 750°C ухудшает пластичность медных сплавов и равномерность ее деформации по толщине заготовки. Это стимулирует образование дефектов и приводит к снижению выхода годного.

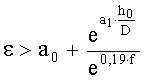

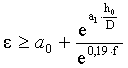

Также экспериментально установлено, что при относительном обжатии за проход

деформация со стороны рабочих валков не распространяется на всю толщину плоской заготовки, что ведет к образованию в ней внутренних дефектов и снижению выхода годного.

Примеры реализации способа

Литую плоскую заготовку толщиной h0=100 мм из медного сплава марки БрБ2 с химическим составом, мас.%:

нагревают в газовой печи до температуры Т=800°C, подают к реверсивному стану дуо с диаметром стальных рабочих валков D=700 мм. По справочным данным определяют коэффициент внешнего трения при горячей прокатке f=0,3 и коэффициент Пуассона данного медного сплава при температуре деформации µ=0,5.

Производят расчет параметров а0 и а1:

а0=-0,9038+0,0272·µ3=-0,9038+0,0272·0,53=-0,9004;

а1=0,2490+0,1848·µ3=0,2490+0,1848·0,53=0,2 721,

после чего рассчитывают минимальное значение относительного обжатия в первом проходе, при котором пластическая деформация от рабочих валков проникает на всю толщину заготовки:

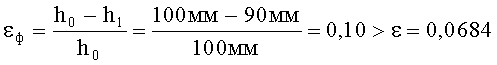

С помощью нажимных механизмов устанавливают межвалковый зазор и производят обжатие плоской заготовки в первом проходе с толщины h0=100 мм до толщины h1=90 мм с относительным обжатием εф, равным:

Поскольку фактическое значение относительного обжатия εф превышает минимальное значение ε, пластическая деформация от верхнего и нижнего рабочих валков более равномерна и проникает на всю толщину плоской заготовки, что предотвращает образование трещин и разрывов в ее внутренних слоях.

Аналогичным образом производят расчет εф для второго и последующих проходов, устанавливая фактическое обжатие в каждом из них в соответствии с соотношением εф≥ε. Прокатку осуществляют до получения листов толщиной 20 мм.

Благодаря тому что в каждом из проходов пластическая деформация от валков проникает на всю толщину прокатываемой заготовки и является равномерной, исключается образование трещин и разрывов в ее внутренних слоях, выход годных толстых листов из труднодеформируемых медных сплавов повышается и достигает значения Q=99,7%.

Варианты реализации предложенного способа и показатели их эффективности приведены в таблице.

Из данных, приведенных в таблице, следует, что при реализации предложенного способа (варианты №2-4) исключено образование в толстом листе из медных сплавов внутренних трещин и разрывов, благодаря чему достигается увеличение выхода годного металлопроката.

При запредельных значениях заявленных параметров (варианты №1 и №5), а также реализации известного способа (вариант №6) имеет место образование трещин и разрывов в толстолистовом прокате из труднодеформируемых медных сплавов с пониженной технологической пластичностью, что, в свою очередь, ведет к снижению выхода годного.

Технико-экономические преимущества предложенного способа состоят в том, что нагрев заготовки до температуры 750-850°С и последующее обжатие в каждом из проходов не менее значения, определенного по экспериментально определенному соотношению, обеспечивает проникновение пластической деформации и ее равномерное распределение по всей толщине листа. Благодаря этому, как показали испытания, имеет место повышение качества и выхода годных толстых листов из медных сплавов с низкой технологической пластичностью.

В качестве базового объекта принят ближайший аналог. Использование предложенного способа обеспечит повышение рентабельности производства листов толщиной 8-50 мм из труднодеформируемых медных сплавов на 25-35%.

Источники информации

1. Берман С.И. Медно-бериллевые сплавы, их свойства, применение и обработка. М.: Металлургия, 1966, с.209, 254.

2. Патент Российской Федерации №2223157, МПК B21B 3/00, 2004 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ РОМБИЧЕСКИХ ПРОФИЛЕЙ | 2012 |

|

RU2515781C1 |

| СПОСОБ ПРОКАТКИ ПОЛОС В ВЕРТИКАЛЬНЫХ ВАЛКАХ ПОЛОСОВОГО СТАНА | 2014 |

|

RU2557380C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2008 |

|

RU2396134C2 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СТАЛЕЙ | 2011 |

|

RU2490081C2 |

| 3/4-НЕПРЕРЫВНЫЙ ШИРОКОПОЛОСНЫЙ СТАН С БЕСКОНЕЧНОЙ ГОРЯЧЕЙ ПРОКАТКОЙ ТОНКИХ ПОЛОС НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2483815C1 |

| Листопрокатная клеть дуппель-кварто | 2020 |

|

RU2758397C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА | 2006 |

|

RU2318027C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ СВАРИВАЕМОЙ ХРОМОМАРГАНЦЕВОЙ СТАЛИ | 2011 |

|

RU2455105C1 |

| СПОСОБ ПРОИЗВОДСТВА ХРОМОНИКЕЛЕВОЙ ЛИСТОВОЙ СТАЛИ | 2006 |

|

RU2303638C1 |

| СПОСОБ РЕДУЦИРОВАНИЯ НЕПРЕРЫВНОЛИТЫХ СЛЯБОВ | 2011 |

|

RU2465078C1 |

Изобретение предназначено для повышения качества толстолистового проката из труднодеформируемых медных сплавов с пониженной технологической пластичностью. Способ включает нагрев плоской заготовки и ее многопроходное обжатие в рабочих валках. Исключение образования в прокате внутренних дефектов обеспечивается за счет того, что нагрев заготовки ведут до температуры 750-850°C, а обжатие в каждом из проходов регламентировано математической зависимостью. 1 табл., 6 пр.

Способ горячей прокатки толстых листов из медных сплавов, включающий нагрев плоской заготовки из медного сплава и ее многопроходное обжатие в рабочих валках, отличающийся тем, что нагрев заготовки ведут до температуры 750-850°C, а обжатие в каждом из проходов устанавливают по соотношению:

где h0 - толщина заготовки перед проходом, мм;

D - диаметр рабочих валков, мм;

f - коэффициент внешнего трения;

а

0=-0,9038+0,0272·µ3;

a

1=0,2490+0,1848·µ3;

µ - коэффициент Пуассона медного сплава заготовки при температуре деформации.

| СПОСОБ ПРОКАТКИ ЛЕНТ ИЗ БЕРИЛЛИЕВЫХ БРОНЗ | 2003 |

|

RU2223157C1 |

| Способ обработки хромистой бронзы | 1980 |

|

SU1014973A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЕЙНЫХ СВИНЦОВИСТЫХ ЛАТУНЕЙ | 1991 |

|

RU2030482C1 |

| US 3841922 A, 15.10.1974 | |||

Авторы

Даты

2014-05-20—Публикация

2013-05-17—Подача