Изобретение относится к области металлургии и может быть использовано при редуцировании прокаткой слябов из сталей с пониженными пластическими свойствами.

Известен способ прокатки непрерывнолитых слябов, включающий их нагрев и последующее обжатие по ширине в вертикальных валках, согласно которому нагрев ведут до температуры t≥1000°С, причем прикромочные участки сляба нагревают до более низкой температуры по сравнению с его средней частью [1].

Недостатки известного способа состоят в том, что градиентный нагрев слябов из труднодеформируемых малопластичных сталей приводит к увеличению трещин и разрывов при прокатке.

Известен также способ прокатки слябов в универсальной клети, включающий их обжатие по ширине в вертикальных валках, по которому суммарное обжатие определяют в зависимости от отношения ширины к толщине раската по предложенной математической зависимости [2].

Недостаток известного способа состоит в том, что при прокатке слябов из труднодеформируемых малопластичных сталей в них образуются трещины и разрывы.

Наиболее близким аналогом к предлагаемому изобретению является способ редуцирования непрерывнолитых слябов, включающий их нагрев и обжатие в валках по ширине с регламентированием зависимости диаметра валков от ширины сляба перед проходом и величины обжатия по ширине [3].

Недостаток известного способа состоит в том, что при прокатке слябов из труднодеформируемых малопластичных сталей в них образуются трещины и разрывы.

Техническая задача, решаемая изобретением, состоит в исключении образования трещин и разрывов.

Поставленная техническая задача решается тем, что в известном способе редуцирования непрерывнолитых слябов из стали 6ХВГ, включающем их нагрев и обжатие в валках по ширине с регламентированием зависимости диаметра валков от ширины сляба перед проходом и величины обжатия по ширине, согласно изобретению обжатие ведут в валках, диаметр которых устанавливают равным:

D=(0,3÷2,0)·В,

где D - диаметр валков, мм;

В - ширина сляба перед проходом, мм,

а величину обжатия устанавливают по соотношению:

ΔВ≤0,111·В+47,78,

где ΔВ - абсолютное обжатие сляба по ширине, мм.

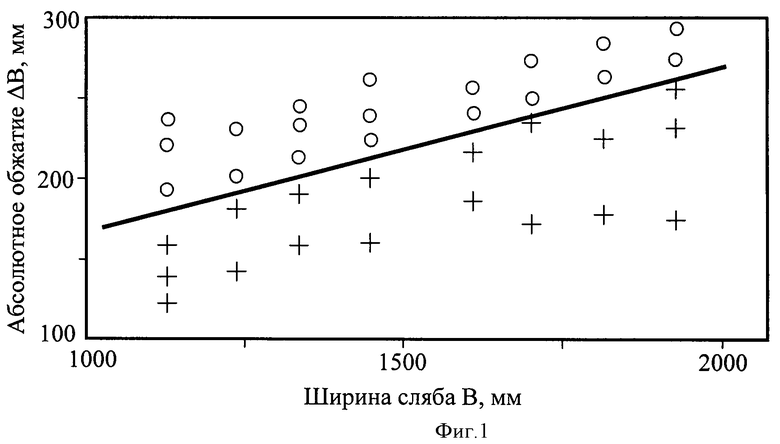

На фигуре изображен в виде прямой линии график зависимости ΔВ=0,111·В+47,78, разделяющей экспериментально определенные точки, соответствующие случаям, когда трещины и разрывы на образцах присутствовали (обозначены О) и отсутствовали (обозначены +).

Поэтому все значения ΔВ, лежащие на линии графика и ниже нее, являются благоприятными, соответствующие редуцированию без образования трещин и разрывов. Математически указанное место расположения благоприятных точек аналитически описано неравенством:

ΔВ≤0,111·В+47,78.

Сущность изобретения состоит в следующем. При редуцировании слябов обжатием по ширине в деформируемом слябе в общем случае возникают пять зон, в которых действуют растягивающие напряжения. Это пара участков на входе в очаг деформации на контактах с обоими вертикальными валками, пара участков на контактах с обоими вертикальными валками на выходе из очага деформации и один участок на продольной оси сляба в середине очага деформации.

По результатам физического моделирования редуцирования непрерывнолитых слябов из труднодеформируемых малопластичных сталей с учетом критериев геометрического и физического подобия (прокатка малопластичных литых образцов из сплава свинца с теллуром) установлено, что величина растягивающих напряжений зависит от геометрических параметров очага деформации.

При D менее 0,3·В или ΔВ>0,111·В+47,78 деформация в процессе редуцирования сосредоточена у поверхности сляба, что способствует появлению трещин и разрывов в металле. Увеличение D более 2,0·В не снижает трещинообразования при редуцировании слябов, а лишь ведет к увеличению энергозатрат на деформирование, что нецелесообразно.

В случаях, когда D=(0,3÷2,0)·В и ΔВ≤0,111·В+47,78, растягивающие напряжения снижаются, трещин и разрывов деформируемого металла не происходит.

Примеры реализации способа

1. Непрерывнолитые слябы толщиной 100 мм, шириной В=1100 мм из труднодеформируемой малопластичной стали марки 6ХВГ нагревают в методической печи толстолистового стана 2000 до температуры начала прокатки 1050°С и транспортируют к клети с вертикальными валками диаметром D=800 мм. В этом случае D=0,73·В.

Сляб задают в вертикальные валки и производят его редуцирование (обжатие по ширине) с абсолютным обжатием ΔВ:

ΔВ=0,111·В+47,78=0,111·1100+47,78=169,88 мм.

Редуцированный сляб в дальнейшем прокатывают за 11 проходов по продольной схеме в реверсивной горизонтальной клети кварто с обжатием по толщине в лист с заданным сечением 25×670 мм. Благодаря тому что редуцирование осуществляли при условии ΔВ=0,111·В+47,78, готовый лист не имеет трещин и разрывов.

2. Все те же операции, что и в примере 1, только диаметр валков D=2310 мм, т.е. D=2,1·В>2,0·В. Полученный лист имеет трещины. Кроме того, затраты электроэнергии на редуцирование по сравнению с примером 1 возросли на 37%.

3. Все те же операции, что в примере 1, только редуцирование осуществляют с абсолютным обжатием:

ΔВ=150 мм<0,111·B+47,78=0,111·1100+47,78=169,88 мм.

Редуцирование с указанным абсолютным обжатием непрерывнолитого сляба из труднодеформируемой малопластичной стали не привело к образованию в готовом листе трещин и разрывов.

4. Все те же операции, что в примере 1, только редуцирование осуществляют в валках диаметром D=0,29·B=0,29·1100=319 мм с абсолютным обжатием ΔВ=175 мм. При этом

ΔВ=175 мм>0,111·B+47,78=0,111·1100+47,78=169,88 мм.

В результате избыточного абсолютного обжатия при редуцировании непрерывнолитого сляба из труднодеформируемой малопластичной стали марки 6ХВГ в вертикальных валках с D=0,29·В в раскате образовались трещины и разрывы, что явилось причиной отбраковки прокатанного листа.

Технико-экономические преимущества предложенного способа состоят в том, что в процессе редуцирования непрерывнолитых слябов из труднодеформируемых малопластичных сталей область пластической деформации со стороны обоих валков распространяется на максимальную ширину сляба, исключается образование зон, в которых действуют растягивающие напряжения. Редуцирование протекает без образования трещин и разрывов в деформируемом металле.

При определении экономической эффективности предложенного способа принят способ-прототип. Использование предложенного способа обеспечивает снижение себестоимости металлопродукции вследствие увеличения выхода годного, а также позволяет уменьшить количество типоразмеров кристаллизаторов, используемых при непрерывной разливке слябов.

Источники информации

1. Заявка Японии №63295001, МПК В21В 1/02, B22D 11/12, 1988 г.

2. Авт. свид. СССР №1574295, МПК В21В 1/26, 1990 г.

3. Авт. свид. СССР №1532105, МПК В21В 1/02, 1989 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ШИРОКИХ ПОЛОС | 2013 |

|

RU2511159C1 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ | 2012 |

|

RU2492007C1 |

| СИСТЕМА КАЛИБРОВКИ ВАЛКОВ | 2011 |

|

RU2490079C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ СОРТОВЫХ ПРОФИЛЕЙ | 2013 |

|

RU2544711C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ ИЗ МЕДНЫХ СПЛАВОВ | 2013 |

|

RU2515802C1 |

| СПОСОБ ПЕРЕКАТКИ РЕЛЬСОВ | 2013 |

|

RU2509615C1 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СТАЛЕЙ | 2011 |

|

RU2490081C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОГО ПРОКАТА ИЗ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2008 |

|

RU2397041C2 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ | 2007 |

|

RU2344010C2 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2353441C2 |

Изобретение предназначено для исключения образования трещин и разрывов в прокате при редуцировании прокаткой слябов из сталей с пониженными пластическими свойствами. Способ включает нагрев слябов и регламентированное обжатие в валках по ширине. Исключение зон образования в металле при его прокатке растягивающих напряжений обеспечивается за счет того, что прокатку ведут в валках, диаметр которых регламентирован с учетом ширины сляба перед проходом, с обжатием, величина которого также регламентирована. 1 ил. 4 пр.

Способ редуцирования непрерывнолитых слябов из стали 6ХВГ, включающий их нагрев и обжатие в валках по ширине с регламентированием зависимости диаметра валков от ширины сляба перед проходом и величины обжатия по ширине, при этом обжатие ведут в валках, диаметр которых устанавливают равным:

D=(0,34÷2,0)·B,

где D - диаметр валков, мм;

В - ширина сляба перед проходом, мм,

а величину обжатия устанавливают в соответствии с соотношением:

ΔВ≤0,111·В+47,78,

где ΔВ - абсолютное обжатие сляба по ширине, мм.

| Способ редуцирования слябов по ширине | 1990 |

|

SU1799648A1 |

| Способ горячей прокатки полосы на непрерывном широкополосном стане | 1980 |

|

SU1047553A1 |

| Способ прокатки слитков и слябов | 1986 |

|

SU1565550A1 |

| Способ редуцирования слябов по ширине | 1990 |

|

SU1799648A1 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2182050C2 |

| Способ прокатки в вертикальных валках универсальных клетей | 1990 |

|

SU1734899A1 |

| Регенераторное устройство сименсмартеновской печи | 1935 |

|

SU50189A1 |

Авторы

Даты

2012-10-27—Публикация

2011-07-05—Подача