Изобретение относится к сплаву специальной латуни и к продукту из сплава специальной латуни, подвергаемому фрикционной нагрузке.

Для типичных случаев использования в условиях трения в среде смазочного материала требуются в основном низкие коэффициенты трения применяемых сплавов, причем дополнительно коэффициент трения должен быть адаптирован в заданных границах к соответствующему случаю применения, в частности, к материалам пары трения, к используемому смазочному материалу и к условиям трения, таким, как прижимное усилие и относительная скорость. Это относится, в частности, к поршневым втулкам, на которые действуют высокие статические и динамические нагрузки. Кроме того, использование пар трения при высоких относительных скоростях, имеющих место, например, в упорных подшипниках турбокомпрессора, требует таких сплавов, которые обеспечивают, наряду с ограниченным тепловыделением, также хороший теплоотвод с фрикционной поверхности.

В результате мощности, выделяемой при трении, и контакта со смазкой на опорной поверхности образуется трибологический слой с присоединенными компонентами смазочного материала. При этом требуетcя равномерная и в то же время высокая степень присоединения составных частей смазочного материала и продуктов их разложения, чтобы получать в антифрикционном слое достаточно стабильный адсорбционный слой.

Кроме того, материал, подходящий для подшипников, дополнительно должен отличаться совместимостью с маслами в широких пределах, чтобы структура трибологического слоя была достаточно малочувствительной по отношению к выбору определенных присадок для масел. Еще одна цель состоит в том, чтобы обеспечить получение такого сплава для применения в условиях трения с хорошей способностью сохранения эксплуатационных свойств при разрушении, который гарантирует достаточный срок службы в условиях сухого трения.

Для деталей, испытывающих нагрузки от трения, дополнительно важно, что применяемый сплав должен иметь достаточную прочность. Соответственно, должен иметь место высокий условный предел текучести, чтобы пластичные деформации, появляющиеся под нагрузкой, были минимальными. Дополнительно требуется обеспечить получение сплава с особенно высокой твёрдостью и прочностью на разрыв при растяжении, чтобы повысить его способность противостоять абразивным и адгезивным нагрузкам. В то же время требуется достаточная вязкость как защита против ударных нагрузок. В связи с этим требуется минимизировать количество микродефектов и замедлить распространение дефектов, обусловленных ими. Это сопровождается требованием обеспечить получение сплава с как можно более высокой вязкостью разрушения, в значительной мере освобожденного от внутренних напряжений.

Сплавами, пригодными для деталей, подвергаемых фрикционным нагрузкам, являются разнообразные сорта специальной латуни, имеющие в качестве основных компонентов, наряду с медью и цинком, легирующие присадки по меньшей мере одного из следующих элементов: никель, железо, марганец, алюминий, кремний, титан или хром. При этом указанным выше требованиям соответствуют, в частности, кремнистые латуни, причем CuZn31Si1 представляет собой стандартный сплав для использования в условиях трения, например, для поршневых втулок. Кроме того, известна возможность использовать для работы в условиях трения или также для применения в горнодобывающей промышленности оловянистую бронзу, которая наряду с оловом и медью содержит дополнительно никель, цинк, железо и марганец.

Пример сплава меди и цинка, который подходит для деталей машин, испытывающих нагрузки при скольжении, таких, как подшипники, червячные колеса, зубчатые колеса, опорные башмаки и тому подобные, известен из CН 223 580 A. В нем раскрыто содержание меди 50 – 70 вес.% с легирующей присадкой 2 – 8 вес.% алюминия, 0,05 – 3% кремния и 0,5 – 10 вес.% марганца, а также остаток цинка. Дополнительно сплав может содержать максимально до 10 вес.% свинца, а также 0,1 – 5 вес.% одного или нескольких элементов из группы: железо, никель и кобальт. Далее, из ЕР 0 407 596 B1 известен сплав специальной латуни, который наряду с медью, цинком, марганцем, алюминием и кремнием содержит железо, никель и кобальт в качестве опциональных компонентов сплава. Дополнительно предусмотрена доля кислорода 0,03 – 1 вес.%. Далее, DЕ 15 58 467 A раскрывает еще один сплав специальной латуни, который предусмотрен для предметов, подвергаемых нагрузкам при скольжении и трении. Наряду с медью и с долей цинка, которая может достигать 45 вес.%, имеется легирующая присадка марганца и кремния, а также теллура. Дальнейшие дополнительные опциональные компоненты сплава представляют Fe, Ni, AI и Be. Кроме того, DЕ 15 58 817 B2 и DЕ 101 59 949 C1 описывают медные сплавы с составом, варьируемым в широких пределах, которые образуют материал для подшипников, имеющий пониженный уровень износа.

Для достижения определенных свойств продукта, произведенного из сплава специальной латуни, применяют сплавы с различными легирующими элементами. Таким образом, для таких деталей необходимо иметь соответствующие запасы различных материалов и прежде всего, также владеть навыками обращения с этими самыми разными сплавами.

На этом фоне в основе изобретения лежит задача предложить такой базовый сплав специальной латуни, из которого не только могут быть произведены продукты, отличающиеся высокой прочностью и улучшенной износостойкостью при фрикционной нагрузке, а также хорошей способностью сохранения эксплуатационных свойств при разрушении в случае недостаточного смазывания, но и из которого могут быть образованы – без потребности в дополнительных легирующих элементах, только посредством варьирования содержания легирующих элементов такого базового сплава – сплавы, пригодные для получения продуктов, имеющих самые разные свойства. Далее, необходимо указать способ изготовления такого сплава и продукт из сплава специальной латуни.

Вышеуказанная задача решена сплавом специальной латуни со следующими компонентами сплава:

58 – 66 вес.% Cu;

1,6 – 7 вес.% Mn;

0,2 – 6 вес.% Ni;

0,2 – 5,1 вес.% AI;

0,1 – 3 вес.% Si;

≤ 1,5 вес.% Fe;

≤ 0,5 вес.% Sn;

≤ 0,5 вес.% Pb;

и остаток Zn, с неизбежными примесями.

Для специальных латуней с вышеназванным составом сплава была обнаружена неожиданно высокая приспосабливаемость к различным случаям применения в условиях трения. Имеется возможность вариативного регулирования износостойких свойств и способности сохранения эксплуатационных свойств при разрушении, причем в сплаве имеются твёрдые фазы в форме алюминидов и силицидов, для которых возможен выбор в широком диапазоне в отношении состава, среднего размера, формы и распределения в структуре сплава. Этого удается достигать посредством одного только варьирования содержания соответствующих легирующих элементов, участвующих в базовом сплаве, причем в относительно узких пределах.

В базовом сплаве относительно высоко содержание Zn, а именно предпочтительно от 20 до 35 вес.%. Это существенно, так как содержание Cu выбрано в нешироких пределах, от 58 до 66 вес.%. Чтобы предоставлять сплавы с разными желаемыми свойствами для каждого из них, доля эквивалента Cu выбирается сравнительно высокой, в типичном случае – между 45 и 65 вес.%. Таким образом, настройка соответствующего сплава и тем самым также свойств изготовленного из него продукта производится путем варьирования долей элементов, входящих в эквивалент Cu. В этом отношении прежде всего имеют значение элементы Mn, Ni, AI и Si. Варьируя доли этих элементов в сплаве специальной латуни, можно регулировать, например, долю α- и β- фазы в матрице. Это позволяет посредством соответствующих вариаций этих элементов образовывать сплавы, продукты из которых имеют преимущественно фазу α, преимущественно фазу β или смесь из обеих фаз. Точно так же возможно регулирование, посредством соответствующих вариаций прежде всего этих элементов, продукта из сплава специальной латуни с разной зернистостью, без необходимости изменения процесса обработки.

Применение такого базового сплава специальной латуни и производных от него специализированных сплавов специальной латуни предпочтительно также при промышленной обработке, прежде всего, когда требуется выплавлять отливки из разных сплавов в рамках сплава специальной латуни в быстро изменяемой последовательности. Поскольку все сплавы имеют одни и те же легирующие элементы, сокращен до минимума риск контаминации и, тем самым, опасность изменить, не осознавая этого, свойства сплава из-за загрязнений.

Наряду с твёрдыми фазами на качество фрикционного слоя существенно влияют твёрдость и вязкость сплава. При этом сплав согласно изобретению отличается поразительно широким диапазоном достигаемых значений механических параметров, так что имеется возможность посредством выбора процессов обработки после разливки сплава улучшенным образом регулировать независимо друг от друга предел текучести, предел прочности при растяжении, относительное удлинение при разрыве, твёрдость и вязкость по сравнению со сплавами, применяемыми до сих пор для случаев использования в условиях трения. Точный выбор продукта из сплава для соответствия требованиям применения достигается в результате следующих процессов обработки после расплавления составных частей согласно изобретению:

– горячее формование непосредственно после разливки сплава, в частности, непрерывной разливки, без последующей операции обработки или исключительно с последующей операцией заключительного отжига,

– экструдирование с включением непосредственно после него холодного формования, после которого следует заключительная операцией отжига,

– экструдирование с последующим промежуточным отжигом перед выполнением холодного формования и заключительной операции отжига.

Здесь следует еще раз подчеркнуть, что отдельные специализированные сплавы специальной латуни на основе описанного выше базового сплава специальной латуни можно получать абсолютно таким же способом, так что термообработка может происходить одинаковым образом.

Для первого специализированного сплава специальной латуни на основе описанного выше базового сплава при особенном улучшении желаемых свойств характерен следующий состав:

58 – 64 вес.% Cu;

5 – 7 вес.% Mn;

3 – 5 вес.% Ni;

4 – 6 вес.% AI;

0,5 – 2,5 вес.% Si;

0,1 – 1,5 вес.% Fe;

≤ 0,3 вес.% Sn;

≤ 0,5 вес.% Pb;

и остаток Zn с неизбежными примесями.

Сплав специальной латуни согласно этому первому варианту осуществления при его применении в качестве материала для подшипников отличается особенно высокой способностью сохранения эксплуатационных свойств при разрушении. Это приписывается большой доле площади интерметаллидных фаз в сплаве. При этом на фрикционной поверхности находится множество пятен контакта, расположенных плоско и имеющих высокую прочность на истирание, которые проходят вплоть до внедрения в адсорбционный слой присоединенных компонентов смазочного материала. В то же время выраженное плоскостное расположение интерметаллидных фаз, создающееся согласно изобретению, повышает прочность образующегося под адсорбционным слоем реакционного слоя, состоящего из продуктов реакции компонентов адсорбционного слоя и близких к поверхности компонентов сплава. При этом благодаря высокой доле площади интерметаллидных фаз сокращается склонность к выкрашиванию отдельных твёрдых частиц фаз и связанному с этим образованию зазубрин. В целом в результате получается подшипниковый материал с высокой износостойкостью.

Далее, первый вариант осуществления отличается особенно предпочтительными механическими свойствами. Для него характерны высокая твёрдость, высокий предел текучести и высокий предел прочности при растяжении, и относительное удлинение при разрыве также предпочтительно высоко, причем при последующем отжиге также могут сохраняться относительно высокие значения этих характеристик. Кроме того, выяснилось, что возможно регулирование механических параметров посредством операции горячего формования по завершении разливки сплава, а также посредством проведения процесса последующей термообработки. Следовательно, предпочтительные значения механических параметров являются непосредственным результатом экструдирования для осуществления горячего формования и последующего отжига для операции термообработки, без необходимости выполнения последующего укрепления сплава посредством холодного формования.

Особенным преимуществом состава сплава согласно этому первому варианту осуществления является экструдированное состояние с преобладающей фазой β. Вследствие этого путем заключительного отжига непосредственно по завершении последовательности процессов плавления и горячего формования, которая приводит к экструдируемому состоянию, устанавливается такое соотношение между фазой α и фазой β, что имеется возможность приспосабливания механических свойств в широком диапазоне. Повышая долю более пластичной фазы α, можно повышать способность встраивания посторонних частиц во фрикционный слой получаемого продукта сплава, что вызывает стабилизацию адсорбционного слоя на фрикционной поверхности, в зависимости от среды смазочного материала, присутствующей в данном случае применения. Это удается особенно хорошо благодаря тому, что относительно более мягкие α-фазы находятся на границах зерен относительно твёрдой по сравнению с ними β-фазы. Особенная встраиваемость посторонних частиц в относительно мягкие α-фазы способствует тому, что эти частицы, вследствие их встраивания, выводятся из трибологического цикла, в котором используется такая деталь. Вследствие этого сокращается износ других деталей, которые участвуют в такой трибологической системе вместе с деталью из этого сплава.

Силициды, образующиеся при этом сплаве специальной латуни, имеют округлые формы, так что на них образование зазубрин действует только в незначительной степени.

Получающаяся зернистость в типичном случае находится в диапазоне примерно от 10 до 20 микрон и, таким образом, соответствует очень мелкозернистой структуре.

Описанные выше преимущества первого варианта осуществления состава сплава согласно изобретению особенно явно выражены для сплава с содержанием компонентов в следующих диапазонах:

60 – 62 вес.% Cu;

5.8 – 6,2 вес.% Mn;

4,3 – 4,7 вес.% Ni;

4.9 – 5,1 вес.% AI;

1,3 – 1,7 вес.% Si;

0,9 – 1,1 вес.% Fe;

≤0,1 вес.% Sn;

≤0,1 вес.% Pb;

и остаток Zn с неизбежными примесями.

Второй специализированный сплав специальной латуни на основе вышеописанного базового сплава специальной латуни получается, если сплав специальной латуни имеет следующий состав:

60 – 66 вес.% Cu;

1 – 2,5 вес.% Mn;

4 – 6 Gew. % Ni;

1 – 2,5 вес.% AI;

1 – 3 вес.% Si;

0,1 – 1 вес.% Fe;

≤ 0,5 вес.% Sn;

≤ 0,5 вес.% Pb;

и остаток Zn с неизбежными примесями.

Состав сплава согласно второму варианту осуществления отличается хорошо регулируемыми характеристиками износа в результате трения. Имеется возможность адаптировать износ в результате трения к предлагаемому случаю применения, в зависимости от имеющих место статических и динамических нагрузок при трении, а также от выбора смазочного материала и сопряженной фрикционной поверхности, благодаря тому, что доли фаз для фазы α и фазы β матрицы сплава регулируются в широких пределах. Доля фазы β имеет более высокую твёрдость и прочность на истирание.

На основе преобладающей доли фазы α в экструдированном состоянии в результате получается сплав специальной латуни, который можно подвергать холодному формованию непосредственно из экструдированного состояния. Тогда отпадает отжиг, выполняемый после экструдирования. Имеется возможность также и без этой промежуточной операции достигать при холодной обработке давлением, в частности, при холодном волочении, такой степени преобразования формы, которая удивительно велика по сравнению с настолько же высоко легированными сортами специальной латуни. Вследствие повышенной степени вытягивания при холодном формовании получаются сравнительно высокий предел текучести при растяжении, а также улучшенная прочность. При этом второй вариант осуществления изобретения демонстрирует возможность регулирования механических свойств продукта, получаемого из сплава, в особенно широких пределах.

Кроме того, несмотря на сравнительно высокое содержание кремния 2,0 - 2,5 вес.% выбранный состав сплава второго варианта осуществления отличается качествами, предпочтительными для обработки, которых не имеют сравнимые сплавы с соответствующим высоким содержанием кремния. При этом выбранная согласно изобретению нижняя предельная величина для доли кремния установлена такой, что получается сплав с высокой прочностью. Верхняя граница добавки кремния определяется тем, что поверхностное натяжение при разливке не увеличивается настолько, что это вызывало бы образование трещин.

Кроме того, этот вариант осуществления состава сплава согласно изобретению особенно предпочтителен потому, что доля кремния не полностью связана в форме силицидов, то есть, следовательно, в твёрдых фазах. Вместо этого в матрице сплава подтверждалось наличие свободного кремния. В получаемом продукте из сплава это влияет на структуру слоя при фрикционной нагрузке в среде смазочного материала в том отношении, что, хотя имеет место уменьшенная скорость реакции, но в то же время образуется адсорбционный слой, который более стабилен и в более широких пределах совместим со смазкой.

Фаза β содержится в фазе α в виде островков. Это положительно отражается на повышении изотропности продукта, произведенного из такого сплава, в отношении его прочности. Это означает, что установленная прочность относительно независима от направления.

Этот специализированный сплав специальной латуни или изготовленные из него продукты также очень мелкозернисты и имеют типичную зернистость от 10 до 20 микрон.

Описанные выше преимущества второго варианта осуществления состава сплава согласно изобретению особенно явно выражены для сплава с содержанием компонентов в следующих диапазонах:

63 – 65 вес.% Cu;

1,8 – 2,2 вес.% Mn;

4.8 – 5,2 вес.% Ni;

1.9 – 2,1 вес.% AI;

2,0 – 2,5 вес.% Si;

0,2 – 0,4 вес.% Fe;

≤ 0,1 вес.% Sn;

≤ 0,1 вес.% Pb;

и остаток Zn с неизбежными примесями.

Для третьего специализированного сплава специальной латуни на основе описанного выше базового сплава с предпочтительно высокой механической износостойкостью можно представить сплав со следующим составом:

58 – 64 вес.% Cu;

1,5 – 3,5 вес.% Mn;

0,1 – 1 вес.% Ni;

2 – 4 вес.% AI;

0,1 – 1 вес.% Si;

≤ 0,5 вес.% Fe;

≤ 0,5 вес.% Sn;

≤ 0,5 вес.% Pb;

и остаток Zn с неизбежными примесями.

Наблюдаемая высокая механическая износостойкость обуславливается наличием удлиненных интерметаллидных фаз, которые проявляют значительную склонность к продольной ориентации вдоль направления экструдирования. Тогда опорная поверхность продукта, полученного из сплава специальной латуни согласно третьему варианту осуществления, располагается таким образом, что направление нагрузки от трения проходит по существу параллельно продольному направлению интерметаллидных фаз. Несколько удлиненные образования силицидов, прежде всего силицида марганца, действуют в качестве заслона, ограждающего матрицу от изнашивающей нагрузки.

Кроме того, третий вариант осуществления также отличается хорошей регулируемостью соотношения между α-фазой и β-фазой матрицы сплава. Это позволяет непосредственно адаптировать характеристики износа от трения к конкретному случаю применения.

Далее, возможность выбора основной структуры в отношении долей фаз α и β определяет сравнительно высокий предел текучести и возможность достижения высокой прочности. Кроме того, обнаружилась возможность регулирования механических свойств продукта, получаемого из сплава после процесса обработки, в удивительно широких пределах. Следовательно, налицо предпочтительная хорошая приспосабливаемость к условиям каждого конкретного случая применения.

Получаемая зернистость находится в диапазоне от 100 до 300 микрон и является относительно крупнозернистой по сравнению с обоими описанными выше специализированными сплавами специальной латуни. Для обработки заготовки из такого сплава резанием это, напротив, предпочтительно.

Описанные преимущества третьего варианта осуществления состава сплава согласно изобретению особенно явно выражены для сплава с содержанием компонентов в следующих диапазонах:

58 – 64 вес.% Cu;

1,5 – 3,5 вес.% Mn;

0,1 – 1 вес.% Ni;

2 – 4 вес.% AI;

0,1 – 1 вес.% Si;

≤ 0,5 вес.% Fe;

≤ 0,5 вес.% Sn;

≤ 0,5 вес.% Pb;

и остаток Zn с неизбежными примесями.

В трех описанных выше специализированных сплавах специальной латуни соотношение между Mn и Al предпочтительно устанавливают примерно между 0,9 и 1,1, предпочтительно примерно равным 1.

Четвертый специализированный сплав специальной латуни на основе упомянутого базового сплава имеет следующий состав сплава:

58 – 64 вес.% Cu;

1 – 3 вес.% Mn;

1 – 3 вес.% Ni;

0,1 – 1 вес.% AI;

0,2 – 1,5 вес.% Si;

0,1 – 1,5 вес.% Fe;

≤ 0,5 вес.% Sn;

≤ 0,5 вес.% Pb;

и остаток Zn с неизбежными примесями.

Этот сплав специальной латуни отличается особенно высоким относительным удлинением при разрыве при еще достаточной прочности. Далее, имеет место особенно высокая износостойкость, которая определяется однострочной структурой матрицы латуни. Дополнительно выявлено, что в сочетании с вышеупомянутыми предпочтительными механическими свойствами возможно также достижение высокой вязкости. Это свойство обосновано тем, что матрица состоит преимущественно из фазы α. Имеющиеся фазы β образуют мелкие островки. Силициды округлой формы относительно мало восприимчивы к образованию зазубрин.

Описанные выше преимущества четвертого варианта осуществления состава сплава согласно изобретению особенно явно выражены для сплава с содержанием компонентов в следующих диапазонах:

60 – 62 вес.% Cu;

1,6 – 2,0 вес.% Mn;

1,8 – 2,2 вес.% Ni;

0,2 – 0,4 вес.% AI;

0,65 – 0,95 вес.% Si;

0,9 – 1,1 вес.% Fe;

≤ 0,1 вес.% Sn;

≤ 0,1 вес.% Pb;

и остаток Zn с неизбежными примесями.

Ниже изобретение разъясняется на основе предпочтительных вариантов осуществления со ссылками на фигуры чертежей, на которых показаны:

фиг. 1: снимок экструдированного состояния первого специализированного сплава специальной латуни как первого варианта осуществления специальной латуни согласно изобретению, на шлифе поперечного сечения под оптическим микроскопом при 100-кратном увеличении,

фиг. 2: экструдированное состояние с фигуры 1 в виде снимка под оптическим микроскопом с 500-кратным увеличением,

фиг. 3: снимок первого варианта осуществления специальной латуни согласно изобретению после мягкого отжига при 450°C, на шлифе поперечного сечения, под оптическим микроскопом с 50-кратным увеличением,

фиг. 4: снимок состояния после мягкого отжига первого варианта осуществления специальной латуни согласно изобретению с фигуры 3, на шлифе поперечного сечения под оптическим микроскопом с 500-кратным увеличением,

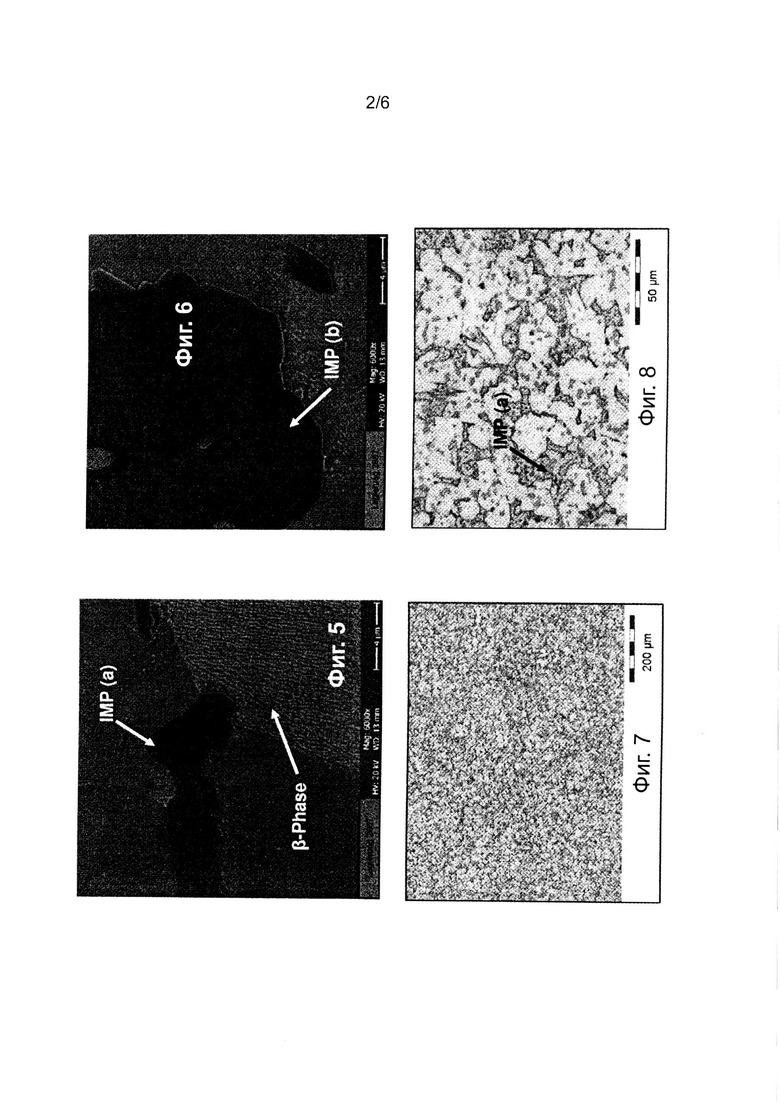

фиг. 5, 6: снимки первого варианта осуществления специальной латуни согласно изобретению (второй специализированный сплав специальной латуни) в экструдированном состоянии, с использованием растрового электронного микроскопа с контрастом во вторичных электронах при 6000-кратном увеличении,

фиг. 7: снимок экструдированного состояния второго варианта осуществления специальной латуни согласно изобретению на шлифе поперечного сечения, под оптическим микроскопом с 50-кратным увеличением,

фиг. 8: экструдированное состояние второго варианта осуществления специальной латуни согласно изобретению с фигуры 7 в виде снимка под оптическим микроскопом с 500-кратным увеличением,

фиг. 9: снимок второго варианта осуществления специальной латуни согласно изобретению после мягкого отжига при 450°C на шлифе поперечного сечения, под оптическим микроскопом с 50-кратным увеличением,

фиг. 10: снимок состояния после мягкого отжига второго варианта осуществления специальной латуни согласно изобретению с фигуры 9 на шлифе поперечного сечения, под оптическим микроскопом с 500-кратным увеличением,

фиг. 11: снимок второго варианта осуществления специальной латуни согласно изобретению в конечном состоянии сплава, с использованием растрового электронного микроскопа с контрастом во вторичных электронах при 7000-кратном увеличении,

фиг. 12: снимок второго варианта осуществления специальной латуни согласно изобретению в конечном состоянии сплава, при 7000-кратном увеличении,

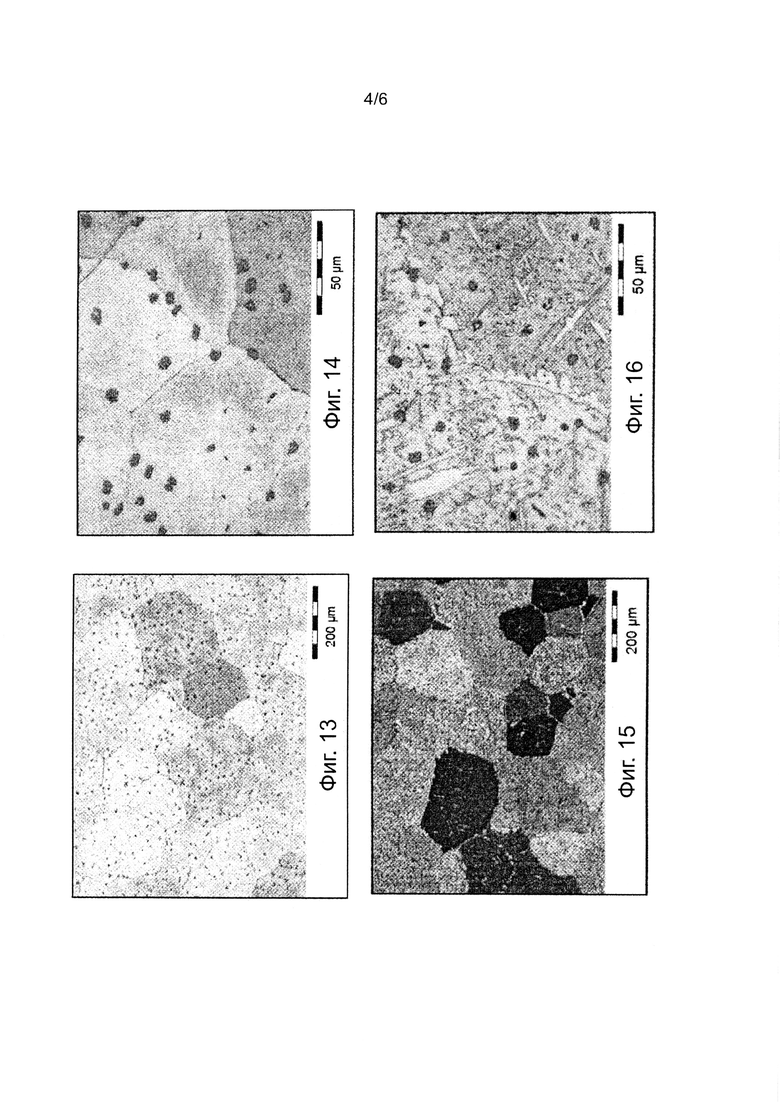

фиг. 13: снимок экструдированного состояния третьего специализированного сплава специальной латуни как следующий вариант осуществления специальной латуни согласно изобретению, на шлифе поперечного сечения, под оптическим микроскопом при 100-кратном увеличении,

фиг. 14: экструдированное состояние третьего варианта осуществления специальной латуни согласно изобретению с фигуры 13 в виде снимка под оптическим микроскопом с 500-кратным увеличением,

фиг. 15: снимок третьего варианта осуществления специальной латуни согласно изобретению после мягкого отжига при 450°C, на шлифе поперечного сечения, под оптическим микроскопом с 50-кратным увеличением,

фиг. 16: снимок состояния после мягкого отжига третьего варианта осуществления специальной латуни согласно изобретению с фигуры 15, на шлифе поперечного сечения, под оптическим микроскопом с 500-кратным увеличением,

фиг. 17: снимок экструдированного состояния третьего варианта осуществления специальной латуни согласно изобретению, с использованием растрового электронного микроскопа с контрастом во вторичных электронах при 7000-кратном увеличении,

фиг. 18: снимок конечного состояния третьего варианта осуществления сплава специальной латуни согласно изобретению, с использованием растрового электронного микроскопа с контрастом во вторичных электронах при 2000-кратном увеличении,

фиг. 19: снимок экструдированного состояния четвертого специализированного сплава специальной латуни как следующий вариант осуществления специальной латуни согласно изобретению, на шлифе поперечного сечения, под оптическим микроскопом с 100-кратным увеличением,

фиг. 20: экструдированное состояние четвертого варианта осуществления специальной латуни согласно изобретению с фигуры 19 в виде снимка под оптическим микроскопом с 500-кратным увеличением,

фиг. 21: снимок четвертого варианта осуществления специальной латуни согласно изобретению после мягкого отжига при 450°C, на шлифе поперечного сечения, под оптическим микроскопом с 50-кратным увеличением,

фиг. 22: снимок состояния после мягкого отжига четвертого варианта осуществления специальной латуни согласно изобретению с фигуры 15 на шлифе поперечного сечения, под оптическим микроскопом с 500-кратным увеличением

фиг. 23: снимок конечного состояния четвертого варианта осуществления сплава специальной латуни согласно изобретению с использованием растрового электронного микроскопа с контрастом во вторичных электронах при 3000-кратном увеличении,

фиг. 24: снимок конечного состояния сплава четвертого варианта осуществления специальной латуни согласно изобретению с использованием растрового электронного микроскопа с контрастом во вторичных электронах при 6500-кратном увеличении,

В состоянии отливки в специальной латуни согласно первому варианту осуществления с составом сплава согласно пункту 3 существуют интерметаллидные фазы (IMP), которые встроены в тонкую структуру матрицы латуни. Кроме того, в структуре отливки не проявляется существенного варьирования структуры ни в поперечном сечении, ни в продольном направлении литьевой заготовки. Химический состав сплава специальной латуни согласно этому первому варианту исполнения указан ниже (данные в вес.%):

Для первого варианта осуществления специальной латуни согласно изобретению относительно высокая выбранная доля алюминия подавляет преобразование из фазы β в фазу α во время охлаждения сплава в состоянии отливки, так что вопреки относительно высокой выбранной доле цинка возникает не смешанная фаза α и β, а преобладающая фаза β.

Посредством экструдирования, следующего за литьем, достигают экструдированного состояния, которое показано на фигурах 1 – 2 снимками шлифов поперечного сечения с 100-кратным и 500-кратным увеличением, выполненными при помощи оптического микроскопа. Структура, существенно более тонкая по сравнению с отливкой, имеет матрицу с однородной фазой β, в которую встроены интерметаллидные фазы, подразделяемые по средним размерам на две группы. Крупные интерметаллидные фазы имеются как на границах зерен, так и внутри них, в то время как более мелкие интерметаллидные фазы можно найти исключительно на границах зерен. Из продольных шлифов, на представленных детально, удалось заключить, что как матрица латуни, так и интерметаллидные фазы обнаруживают только относительно слабую ориентацию в направлении экструдирования.

Сплав согласно первому варианту осуществления в экструдированном состоянии охарактеризован снимками с использованием растрового электронного микроскопа и энергодисперсионной рентгеновской спектроскопии. На фигурах 5 и 6 показаны в качестве примера изображения, полученные в растровом электронном микроскопе с контрастом во вторичных электронах при 6000-кратном увеличении, причем темные контрастирующие области подтверждают плоскостные интерметаллидные фазы двух разных, по их средним размерам, видов. Измерения посредством энергодисперсионной рентгеновской спектроскопии показали для химического состава интерметаллидных фаз смешанные силициды (Fe, Mn, Ni) и преимущественно смешанные силициды марганца Mn5Si3, Mn5Si2, Mn6Si или Mn44,1Si8,9.

Продукт экструдирования сплава специальной латуни согласно первому варианту осуществления для регулирования его механических свойств может подвергаться термообработке в форме мягкого отжига при температуре 450°C, при этом достижима максимальная доля фазы α, равная 14%. Более низкие и более высокие температуры отжига вызывают уменьшенную растворимость фазы α. Далее, было выявлено, что фаза α, образующаяся после мягкого отжига при 450°C, преимущественно существует на границах зерен.

В отношении механических свойств специальная латунь согласно первому варианту осуществления в экструдированном состоянии имеет условный предел текучести 760 – 810 МПа, предел Rm прочности при растяжении 780 – 920 МПа и относительное удлинение при разрыве 1,5 – 3%. Возможно адаптирование к требуемым параметрам механических свойств продукта из специальной латуни в зависимости от выбранного температурного режима при отжиге и опциональном заключительном отжиге. При этом сплав специальной латуни согласно первому варианту осуществления в конечном состоянии сплава, которое устанавливается без холодного формования, следующего непосредственно после термообработки, достигает высокой механической прочности.

Для второго варианта исполнения специальной латуни согласно изобретению с составом сплава согласно пункту 5 в состоянии отливки появляются интерметаллидные фазы (IMP). В экструдированном состоянии, которое представлено на снимках под оптическим микроскопом с фигуры 7 и фигуры 8, получается преобладающая фаза α с долей фазы β, распределенной подобно островкам. Интерметаллидная фаза находится в α- и β- долях матрицы, причем регистрировался значительный разброс размеров твёрдых фаз округлой формы. Конкретно, сплав специальной латуни этой исследованной пробы имеет следующий состав (данные в вес.%):

Из продольных шлифов, на представленных детально, следует, что матрица латуни обнаруживает только относительно слабую ориентацию в направлении экструдирования, а интерметаллидные фазы такой ориентации не обнаруживают.

В следующей стадии процесса продукт экструдирования из сплава специальной латуни согласно второму варианту осуществления обрабатывают мягким отжигом, причем состояние после мягкого отжига иллюстрируется показанными на фигуре 9 и фигуре 10 снимками под оптическим микроскопом шлифов поперечного сечения. В структуре после мягкого отжига при температуре отжига 450°C – 550°C преобладает фаза α и имеются подобные островкам доли фаз β.

После мягкого отжига следует холодное формование, причем степень преобразования формы в типичном случае выбирают в диапазоне уменьшения поперечного сечения от 5 до 15%. В заключение выполняют заключительный отжиг, причем для температуры отжига 450°C – 550°C в результате получается преобладающая доля фазы α с увеличившейся по сравнению с состоянием после мягкого отжига долей фазы β.

Сплав согласно второму варианту осуществления в конечном состоянии сплава охарактеризован снимками с использованием растрового электронного микроскопа и энергодисперсионной рентгеновской спектроскопии. На фигурах 11 и 12 показаны в качестве примера полученные в растровом электронном микроскопе изображения смешанной α-β-матрицы и интерметаллидные фазы. Измерения посредством энергодисперсионной рентгеновской спектроскопии показали для химического состава интерметаллидных фаз смешанные силициды (Fe, Mn, Ni) и преимущественно смешанные силициды марганца Mn5Si3, Mn5Si2, Mn6Si или Mn44,1Si8,9.

В отношении механических свойств специальная латунь согласно второму варианту осуществления в экструдированном состоянии имеет условный предел текучести 280 – 300 МПа, предел Rm прочности при растяжении 590 – 630 МПа и относительное удлинение при разрыве 9 – 14%. В конечном состоянии сплава условный предел текучести составляет 450 – 650 МПа, предел Rm прочности при растяжении 570 – 770 МПа и относительное удлинение при разрыве 4 – 9,4%.

Для третьего варианта осуществления сплава специальной латуни согласно изобретению предпочтительный состав сплава выбирается согласно пункту 7. В состоянии отливки имеются интерметаллидные фазы, которые в экструдированном состоянии определялись как округлые и удлиненные твёрдые фазы, существующие внутри зерен. Матрица сплава в экструдированном состоянии образована фазой β. Конкретно, третий вариант исполнения сплава специальной латуни этой исследованной пробы имеет следующий состав (данные в вес.%):

Из продольных шлифов, не представленных детально, видно, что матрица латуни обнаруживает только относительно слабую ориентацию в направлении экструдирования. В противоположность этому, интерметаллидные фазы обнаруживают отчетливо выраженую ориентацию в направлении, параллельном направлению экструдирования.

Интерметаллидные фазы внутри зерен представляются однофазными, причем их измеренная средняя длина составляла ≤10 микрон. Измерения посредством энергодисперсионной рентгеновской спектроскопии позволили установить химический состав интерметаллидных фаз, причем подтверждались смешанные силициды и прежде всего силициды марганца в форме Mn5Si3 и Mn5Si2.

Из экструдированного состояния сплав специальной латуни согласно третьему варианту осуществления в следующей стадии процесса обрабатывают мягким отжигом, причем состояния после мягкого отжига иллюстрируется показанными на фигуре 9 и фигуре 10 снимками под оптическим микроскопом шлифов поперечного сечения. Для температуры мягкого отжига 450°C в результате получается преобладающая фаза β, причем в области границ зерен и внутри них имеют место беспорядочно распределенные части фазы α. Если температура мягкого отжига повышается до 550°C, результатом становится однородная фаза β.

После мягкого отжига следует холодное формование, причем была выбрана типичная степень преобразования формы в диапазоне 5 – 15% уменьшения поперечного сечения. В заключение выполняют заключительный отжиг, причем для температуры отжига 450°C все так же имеют место преобладающая доля фазы β и отчетливо увеличившаяся по сравнению с состояниям после мягкого отжига доля фазы α. По сравнению с этим, при температуре заключительного отжига 550°C не происходит существенного изменения структуры сплава относительно состояния после мягкого отжига.

В отношении механических свойств специальная латунь согласно третьему варианту осуществления в экструдированном состоянии имеет условный предел текучести 480 – 550 МПа, предел Rm прочности при растяжении 720 – 770 МПа и относительное удлинение при разрыве 9,3 – 29%. В конечном положении сплава условный предел текучести составляет 570 – 770 МПа, предел Rm прочности при растяжении 750 – 800 МПа и относительное удлинение при разрыве 7,5 – 12%.

В основе четвертого предпочтительного варианта осуществления сплава специальной латуни согласно изобретению лежит состав сплава, установленный пунктом 9. Для этого четвертого варианта исполнения в состоянии отливки образуются интерметаллидные фазы, которые в экструдированном состоянии определялись как округлые твёрдые фазы, имеющиеся внутри зерен α-фазы. В экструдированном состоянии было определено преобладание фазы α, причем на границах зерен фазы α имеются дополнительные части фазы β. Из продольных шлифов, на представленных детально, следует отчетливая ориентация матрицы латуни в направлении экструдирования, в то время как интерметаллидные фазы обнаруживают только слабую ориентацию. Конкретно, четвертый вариант исполнения сплава специальной латуни этой исследованной пробы имеет следующий состав (данные в вес.%):

Продукт экструдирования сплава специальной латуни согласно четвертому варианту осуществления в следующей стадии процесса обрабатывают посредством мягкого отжига, причем состояние после мягкого отжига иллюстрируются показанными на фигуре 21 и фигуре 22 снимками под оптическим микроскопом шлифов поперечного сечения. Для температуры мягкого отжига 450°C в результате получается преобладающая фаза α с подобными островкам частями фазы β. Для увеличенной температуры мягкого отжига, около 550°C, следует однородная фаза α, причем подобные островкам части фазы β уменьшены по сравнению с более низкой температурой мягкого отжига.

После мягкого отжига следует холодное формование, причем была выбрана типичная степень преобразования формы в диапазоне 5 – 15% уменьшения поперечного сечения. В заключение выполняют заключительный отжиг, причем структура сплава не имеет существенных отличий от состояния после мягкого отжига.

В конечном состоянии сплава интерметаллидные фазы внутри зерен основной матрицы имеют однофазные структуры со средней длиной ≤ 7 микрон, причем подтверждалась поликристаллическая структура. Измерения методом энергодисперсионной рентгеновской спектроскопии позволили сделать вывод по химическому составу интерметаллидных фаз о том, что наряду со смешанными силицидами (Fe, Mn, Ni) имеют место, в частности, силициды железа формы Fe5Ni3Si2 и Fe3Si. На границах зерен и в фазе β дополнительно обнаруживаются выделяемые твёрдофазные продукты со средним размером ≤ 0,2 микрона.

В отношении механических свойств специальная латунь согласно четвертому варианту осуществления в экструдированном состоянии имеет условный предел текучести 480 – 550 МПа, предел Rm прочности при растяжении 430 – 470 МПа и относительное удлинение при разрыве 22 – 42%. В конечном состоянии сплава условный предел текучести составляет 350 – 590 МПа, предел Rm прочности при растяжении 400 – 650 МПа и относительное удлинение при разрыве 3 – 19%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ СПЕЦИАЛЬНОЙ ЛАТУНИ И ПРОДУКТ ИЗ ЭТОГО СПЛАВА | 2015 |

|

RU2717432C2 |

| СПЛАВ СПЕЦИАЛЬНОЙ ЛАТУНИ И ПРОДУКТ ИЗ ЭТОГО СПЛАВА | 2015 |

|

RU2660552C2 |

| БЕССВИНЦОВЫЙ ВЫСОКОПРОЧНЫЙ ЛАТУННЫЙ СПЛАВ И ИЗДЕЛИЕ ИЗ ВЫСОКОПРОЧНОГО ЛАТУННОГО СПЛАВА | 2017 |

|

RU2732139C2 |

| АЛЮМИНИЕВАЯ БРОНЗА, СПОСОБ ИЗГОТОВЛЕНИЯ И ПРОДУКТ ИЗ АЛЮМИНИЕВОЙ БРОНЗЫ | 2015 |

|

RU2660543C2 |

| МЕДНО-ЦИНКОВЫЙ СПЛАВ | 2019 |

|

RU2772516C2 |

| ВЫСОКОПРОЧНЫЙ ЛАТУННЫЙ СПЛАВ И ИЗДЕЛИЕ ИЗ ВЫСОКОПРОЧНОГО ЛАТУННОГО СПЛАВА | 2018 |

|

RU2764687C1 |

| ВЫСОКОПРОЧНАЯ ЛАТУНЬ И ИЗДЕЛИЕ ИЗ ВЫСОКОПРОЧНОЙ ЛАТУНИ | 2017 |

|

RU2698020C1 |

| ЛИТАЯ ЛАТУНЬ | 2015 |

|

RU2613234C2 |

| Латунный сплав | 2022 |

|

RU2792349C1 |

| ЛИТАЯ ЗАГОТОВКА ИЗ ЛАТУНИ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕЦ СИНХРОНИЗАТОРОВ | 2007 |

|

RU2382099C2 |

Изобретение относится к сплавам специальной латуни и может быть использовано для изготовления изделий, работающих в условиях фрикционной нагрузки. Сплав специальной латуни содержит, вес.%: 58–66 Cu; 1,6–7 Mn; 0,2–6 Ni; 0,2–5,1 Al; 0,1–3 Si; ≤ 1,5 Fe; ≤ 0,5 Sn; ≤ 0,5 Pb; остальное - Zn и неизбежные примеси. Изобретение направлено на повышение эксплуатационных свойств латуней. 1 з.п. ф-лы, 24 ил.

1. Сплав специальной латуни, содержащий:

58–64 вес.% Cu;

1,5–3,5 вес.% Mn;

0,1–1 вес.% Ni;

2–4 вес.% Al;

0,1–1 вес.% Si;

≤ 0,5 вес.% Fe;

≤ 0,5 вес.% Sn;

≤ 0,5 вес.% Pb;

и остальное Zn с неизбежными примесями, при этом сплав имеет крупную зернистость в диапазоне от 100 до 300 микрон.

2. Сплав специальной латуни по п. 1, содержащий:

60–62 вес.% Cu;

2,1–2,5 вес.% Mn;

0,2–0,6 вес.% Ni;

2,9–3,1 вес.% Al;

0,35–0,65 вес.% Si;

≤ 0,1 вес.% Fe;

≤ 0,1 вес.% Sn;

≤ 0,1 вес.% Pb;

и остальное Zn с неизбежными примесями.

| US 2009022620 A1, 22.02.2009 | |||

| RU 2015135237 A, 27.09.2013 | |||

| US 201202060 A1, 26.01.2012 | |||

| СПЛАВ НА ОСНОВЕ МЕДИ | 1998 |

|

RU2138573C1 |

Авторы

Даты

2019-09-30—Публикация

2015-05-13—Подача